Изобретение относится к области авиационного моторостроения, а именно к межроторным опорам газотурбинных двигателей.

Решение перспективных задач в части создания самолетов с высокими показателями эффективности заставляет предусматривать все более высокие значения газодинамических параметров рабочего цикла двигателя. Возникающие нагрузки носят переменный характер по величине, интенсивности и частоте воздействия приложенных сил, поэтому подшипники опор роторов оказываются в сложных условиях, значительно сокращающих их ресурс. Использование традиционно применяемых конструкционных материалов подшипников скольжения, где используются пары трения «чугун-бронза», работоспособных при максимальной удельной нагрузке до 2,0 МПа и предельной скорости, не превышающей 1 м/с, в конструкции опор газотурбинного двигателя невозможно из-за напряженных условий эксплуатации. Расчетные значения удельной нагрузки для подшипников скольжения межроторной опоры турбины высокого давления должны составлять до 1,7 МПа при окружной скорости в зоне контакта поверхностей скольжения до 40 м/с, что значительно меньше необходимых значений параметров.

Известен подшипник скольжения межроторной опоры газотурбинного двигателя, включающий наружное и внутреннее кольцо, предназначенные для взаимодействия с валом ротора высокого давления и валом ротора низкого давления и выполненные из композиционных керамических материалов («Исследование возможности использования керамических авиационных подшипников скольжения нового поколения в конструкциях опор роторов газотурбинных двигателей», «Двигатель» №3, 2013 г., стр. 24-26). В известном техническом решении применение композиционных керамических материалов на основе карбида кремния и карбонитрида титана при изготовлении колец подшипника скольжения обеспечивает повышение эффективности работы подшипника за счет снижения энергетических потерь на трение. Недостатком известного технического решения является зависимость износостойкости пары трения от величины конструктивного зазора между кольцами, определяемого составами и свойствами материала колец, исключающего возможность возникновения граничного трения, и от действия возникающих в опоре при режимах, близких к критическим режимам работы ротора, знакопеременных изгибающих моментов. Указанный недостаток влияет на снижение надежности межроторной опоры.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является подшипник скольжения межроторной опоры газотурбинного двигателя, включающий наружное кольцо расположенное внутри вала ротора высокого давления, и внутреннее кольцо, закрепленное на валу ротора низкого давления, выполненные из композиционных керамических материалов (RU 2647021, 2018). В известном техническом решении применение композиционных керамических материалов на основе нитрида титана и дисперсно-упрочненного реакционно-спеченного карбонитрида кремния при изготовлении колец подшипника скольжения обеспечивает износостойкость подшипника за счет обеспечения конструктивного зазора в паре трения в процессе рабочего цикла. При вращении колец подшипника в процессе рабочего цикла в результате трения происходит повышение температуры колец. Недостатком известного технического решения является зависимость значений микротвердости материала на основе дисперсно-упрочненного реакционно-спеченного карбонитрида от температуры материала, повышением которой снижается микротвердость и соответственно износостойкость и долговечность подшипника.

Техническая проблема, на решение которой направлено изобретение, заключается в повышении износостойкости и долговечности подшипника скольжения межроторной опоры газотурбинного двигателя.

Технический результат, достигаемый при осуществлении предлагаемого технического решения, заключается в обеспечении требуемого уровня микротвердости материала колец подшипника скольжения при температурах до 500°С.

Результат, обеспечиваемый заявленным изобретением, достигается тем, что подшипник скольжения межроторной опоры включает наружное кольцо, предназначенное для взаимодействия с валом ротора высокого давления и выполненное из металлокерамоматричного материала, внутреннее кольцо, предназначенное для взаимодействия с валом ротора низкого давления и выполненное из композиционного материала, причем наружное кольцо подшипника выполнено из металлокерамоматричного материала на основе карбонитрида титана при следующем соотношении компонентов, масс. %:

а внутреннее кольцо подшипника выполнено из металлокерамоматричного материала на основе нитрида алюминия при следующем соотношении компонентов, масс. %:

Совокупность существенных признаков достаточна для решения указанной технической проблемы, поскольку выполнение наружного кольца подшипника из материала на основе карбонитрида титана, а внутреннего кольца из металлокерамоматричного материала на основе нитрида алюминия при определенных соотношениях компонентов обеспечивает повышение износостойкости и долговечности подшипника за счет обеспечения требуемого уровня микротвердости материала колец подшипника скольжения при температурах до 500°С.

Предложенное техническое решение поясняется следующим описанием его конструкции и работы со ссылкой на иллюстрации, где:

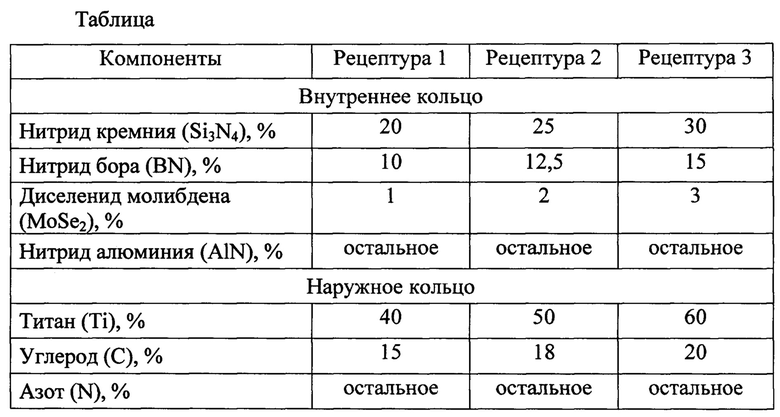

на фиг. 1 представлен график зависимости твердости от температуры;

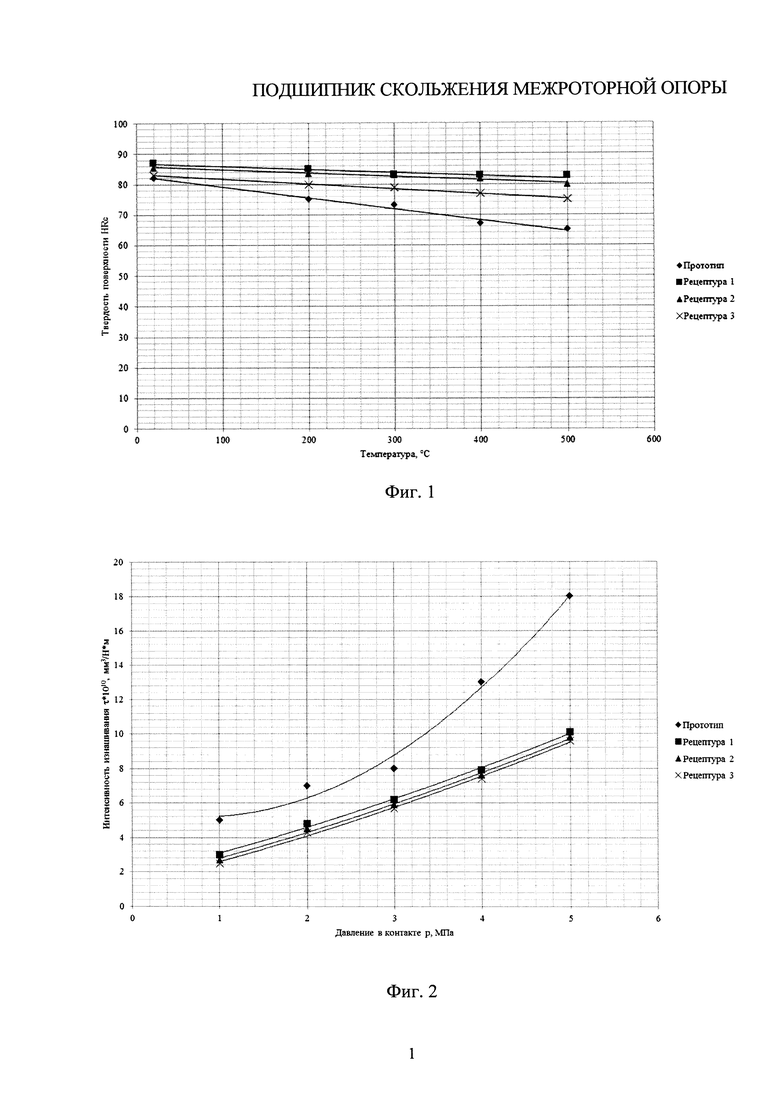

на фиг. 2 представлен график зависимости интенсивности изнашивания от давления в контакте пары скольжения.

Подшипник скольжения межроторной опоры газотурбинного двигателя включает наружное и внутреннее кольца. Наружное кольцо предназначено для взаимодействия с валом ротора высокого давления и выполнено из металлокерамоматричного материала на основе карбонитрида титана при следующем соотношении компонентов, масс. %:

Внутреннее кольцо предназначено для взаимодействия с валом ротора низкого давления и выполнено из металлокерамоматричного материала на основе нитрида алюминия при следующем соотношении компонентов, масс. %:

Известно, что твердость и износостойкость подшипников скольжения, выполненных их металлокерамоматричных материалов, зависит от соотношения компонентов. Уменьшение содержания титана в материале наружного кольца приводит к повышению прочности и твердости материала. Наличие в материале внутреннего кольца нитрида кремния (Si3N4) и нитрида бора (BN) приводит к повышению твердости материала, наличие диселенида молибдена (MoSe2) приводит к снижению коэффициента трения и повышению стойкости материала к истиранию. Оптимальное соотношение составляющих компонентов обеспечивает требуемый уровень микротвердости материала колец при температурах до 500°С. Поскольку нитрид алюминия (AlN) характеризуется повышенной теплопроводностью, его сочетание с диселенидом молибдена (MoSe2) обеспечивает наличие гарантированного зазора между кольцами в процессе эксплуатации, что обеспечивает повышение долговечности подшипника.

Подшипник скольжения межроторной опоры газотурбинного двигателя работает следующим образом. При вращении вала ротора высокого давления и вала ротора низкого давления во вращение вовлекаются наружное и внутреннее кольца подшипника скольжения, образующие при вращении пару трения. В зазор пары подается жидкая смазка, обеспечивающая жидкостное трение между кольцами. При вращении колец подшипника в результате трения кольца нагреваются, поэтому смазка одновременно выполняет функцию охлаждающей жидкости. Поскольку разница в коэффициентах линейного расширения материала наружного и внутреннего колец незначительная в пределах от

2,5⋅1-6/К

до

4,5⋅10-6/К,

конструкционный зазор между кольцами при нагревании остается постоянным. При этом с повышением температуры до 500°С микротвердость материалов в паре трения изменяется незначительно.

Для оценки свойств материала колец были проведены испытания металлокерамоматричных материалов на основе карбонитрида титана и нитрида алюминия при различных соотношениях компонентов (см. таблицу):

Полученные результаты экспериментальных исследований материалов выполненных в соответствии с указанными выше рецептурами 1-3 предлагаемого технического решения в сравнении с прототипом, представленные на графиках (см. фиг. 1 и 2) показывают, что:

- снижение твердости исследуемых покрытий, изготовленных в соответствии с предложенными рецептурами (в диапазоне рабочих температур до 500°С), составляет 6-10%;

- снижение твердости покрытия в прототипе (в диапазоне рабочих температур до 500°С), составляет более 20%;

- интенсивность изнашивания в зависимости от повышения давления в контакте в предложенном техническом решении для исследуемых покрытий, изготовленных в соответствии с рецептурами 1-3 в 1,8-2,0 раза ниже интенсивности изнашивания в аналогичных условиях для покрытия в прототипе.

При инвертировании колец подшипника, т.е. при изготовлении внутреннего кольца из металлокерамоматричного материала на основе карбонитрида титана и наружного кольца из металлокерамоматричного материала на основе нитрида алюминия, зазор остается неизменным, т.е. работа подшипника не происходит в условиях граничного трения, а температура отводимого масла не повышается. В результате износостойкость подшипника не снижается.

Таким образом, выполнение наружного и внутреннего колец подшипника скольжения межроторной опоры из металлокерамоматричных материалов соответственно на основе карбонитрида титана и нитрида алюминия при заданном соотношении компонентов обеспечивает требуемый уровень микротвердости материалов при температурах до 500°С, что позволяет повысить износостойкость подшипника и его долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Межроторная опора газотурбинного двигателя | 2016 |

|

RU2647021C1 |

| Межроторная опора газотурбинного двигателя | 2015 |

|

RU2608512C2 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2477395C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2578840C1 |

| Торцевое уплотнение роторно-поршневого двигателя внутреннего сгорания | 2020 |

|

RU2738814C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| Подшипники вала турбокомпрессора | 2020 |

|

RU2744104C1 |

| СЕГМЕНТ ПОДПЯТНИКА ОСЕВОГО ГИДРОДИНАМИЧЕСКОГО ПОДШИПНИКА ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ДЛЯ ДОБЫЧИ НЕФТИ | 2006 |

|

RU2339854C2 |

| Комбинированный подшипник | 2017 |

|

RU2651406C1 |

| Способ виброакустической диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя | 2022 |

|

RU2789570C1 |

Изобретение относится к области авиационного моторостроения и может быть использовано в подшипниках скольжения межроторных опор газотурбинных двигателей. Подшипник скольжения межроторной опоры включает наружное и внутреннее кольца. выполненные из металлокерамоматричного материала на основе соответственно карбонитрида титана и нитрида алюминия при заданном соотношении компонентов. Кольца расположены внутри вала роторов высокого и низкого давления. Технический результат: обеспечение требуемого уровня микротвердости материала колец подшипника скольжения при температурах до 500°С, что позволяет повысить износостойкость и долговечность подшипника скольжения межроторной опоры газотурбинного двигателя. 2 ил., 1 табл.

Подшипник скольжения межроторной опоры газотурбинного двигателя, включающий наружное кольцо, предназначенное для взаимодействия с валом ротора высокого давления и выполненное из металлокерамоматричного материала, внутреннее кольцо, предназначенное для взаимодействия с валом ротора низкого давления и выполненное из композиционного материала, отличающийся тем, что наружное кольцо подшипника выполнено из металлокерамоматричного материала на основе карбонитрида титана при следующем соотношении компонентов, масс. %:

а внутреннее кольцо подшипника выполнено из металлокерамоматричного материала на основе нитрида алюминия при следующем соотношении компонентов, масс. %:

| Межроторная опора газотурбинного двигателя | 2016 |

|

RU2647021C1 |

| 0 |

|

SU153885A1 | |

| RU 110437 U1, 20.11.2011 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ МЕТАЛЛОКЕРАМОМАТРИЧНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2485365C1 |

| Аксиально-поршневая пневмогидрома-шиНА | 1979 |

|

SU850898A1 |

Авторы

Даты

2019-02-21—Публикация

2018-04-20—Подача