Изобретения относятся к измерительной технике и могут быть использованы для измерения геометрических размеров, в частности толщины стенки труб в трубосварочном производстве.

В настоящее время для контроля толщины в основном применяют рентгеновские и радиоизотопные толщиномеры. Основным недостатком этих устройств является зависимость результатов измерений от химического состава материала контролируемого изделия и увеличение ошибки пропорционально увеличению измеряемой толщины изделия.

Известны устройства и способы, применяемые для оптических триангуляционных измерений геометрических размеров. В этих решениях измерение геометрических размеров осуществляется с помощью оптических систем путем формирования световой метки на поверхности контролируемого изделия и приема отраженного (рассеянного) оптического сигнала в виде светового пятна многоэлементным линейным фотоприемником, расчета координат видеоимпульса, сформированного в видеосигнале на выходе фотоприемника отраженным оптическим сигналом, и расчета геометрических размеров относительно размера эталонного изделия, для которого предварительно получают координаты видеоимпульса.

Известен способ измерения толщины, раскрытый в описании к авторскому свидетельству СССР SU 1486776 «Устройство измерения линейных размеров» (G01B 11/02, опубл. 1989.06.15), согласно которому разделяют зондирующий пучок излучения на два непараллельных пучка, пересекают их друг с другом в точке, соответствующей положению поверхности эталонного изделия, измеряют расстояние между центрами двух световых пятен на фотоприемнике, соответствующих двум световым меткам от каждого пучка на поверхности контролируемого изделия, и вычисляют отклонение толщины от эталона по указанной формуле. Недостатком способа, раскрытого в авторском свидетельстве SU 1486776, являются невозможность контроля положения поверхности с противоположной стороны изделия. Недостатком является использование одного эталонного размера, что снижает достоверность результатов измерений. Принципы обработки выходных сигналов фотоприемника в описании к SU 1486776 не освещаются.

Известен способ измерения толщины (патент США «Thickness measurement», US 4053234, G01B 11/00; G01N 21/48; 1977.10.11), согласно которому на одну из сторон изделия направляют пучок излучения, создавая световую метку. Измеряют положение изображения световой метки в виде светового пятна на линейном многоэлементном фотоприемнике, сравнивают это положение с эталоном, и получают отклонение толщины изделия, при этом положение второй стороны изделия считают известным и постоянным. Недостатками этого способа являются невозможность контроля положения поверхности с противоположной стороны изделия и использование одного эталонного размера, что снижает достоверность результатов измерений. Недостатком одной из форм способа является также то, что определяют координату только одной из границ видеоимпульса, сформированного на выходе фотоприемника, а ширину импульса полагают неизменной. Это может приводить к ошибкам при нарушении юстировок оптических систем.

Известен способ измерения толщины, заключающийся в направлении световых пучков на поверхности противоположных сторон контролируемого изделия, приеме излучения, рассеянного поверхностями, системой из двух линейных многоэлементных диодных фотоприемников, расположенных продольно вдоль одной линии последовательно один за другим, сканировании системы фотоприемников, определении максимальных значений сигналов, сформированных диодами при приеме рассеянного излучения, измерении временного интервала, зарегистрированного счетчиком, который запускается максимальным сигналом с первого линейного фотоприемника и останавливается максимальным сигналом со второго линейного фотоприемника, сопоставлении измеренного временного интервала геометрическому размеру (Патент США US 4077723, G01B 11/02; G01B 11/00, 1977.03.07). Недостатком известного способа является погрешность в измерении толщины из-за произвольных смешений и наклонов контролируемых поверхностей, изменения окружающей температуры и воздействий вибраций устройства, вызванных движением контролируемого изделия. Эти дестабилизирующие факторы приводят к систематическим ошибкам и требуют периодической компенсации. Недостатком является то, что фотоприемники сканируют не синхронно, а последовательно, что вносит дополнительную погрешность.

Известен наиболее близкий к предлагаемому изобретению способ измерения толщины, раскрытый в описании к патенту РФ RU 2242712 (G01B 11/03, G01B 11/06, опубл. 2004.12.20). Способ триангуляционного измерения толщины листовых изделий включает пошаговую подачу листового изделия в зону измерений и направление на листовое изделие с двух противоположных сторон с помощью источников излучения оптических блоков, лежащих на одной прямой. Через равные интервалы времени принимают на позиционно-чувствительные фотоприемники оптических блоков отраженные от листового изделия излучения и путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках оптических блоков определяют расстояния от центров соответствующих оптических блоков до поверхности листового изделия, а толщину листового изделия вычисляют по указанной формуле. Недостатками способа являются ошибки измерения толщины при воздействии дестабилизирующих факторов в производственных условиях, например вибрации, смещений и наклонов контролируемого изделия. В этих случаях у считываемых с линейных фотоприемников видеосигналов, содержащих видеоимпульсы, сформированные световыми пятнами, изменяется не только ширина, форма, но и смещается вершина, что вносит ошибку в определение расположения световых пятен и, соответственно, в измерение толщины.

Задачей предлагаемых изобретений является создание способа измерения толщины и устройства для его осуществления, позволяющих повысить точность измерения толщины при наличии дестабилизирующих факторов производственного процесса, позволяющих измерять толщину контролируемых изделий без замедления производственного процесса.

Указанная задача решается тем, что способ измерения толщины, заключающийся в том, что перемещают контролируемое изделие в зоне измерений устройства для измерения толщины, при этом с помощью двух узких пучков излучения, направленных соосно навстречу друг другу, создают на противоположных сторонах контролируемого изделия две световые метки, а на двух линейных оптически связанных с контролируемым изделием позиционно-чувствительных многоэлементных фотоприемниках создают изображения световых меток в виде световых пятен, фотоприемники одновременно сканируют, измеряют координаты световых пятен на фотоприемниках, по измеренным координатам световых пятен рассчитывают значение толщины, дополнительно характеризуется тем, что пучки излучения направляют перпендикулярно плоскости перемещения контролируемого изделия, предварительно, в режиме калибрования устройства для измерения толщины, задают диапазон измерений толщины, измеряя координаты световых пятен, соответствующих эталонам максимального и минимального значения измеряемой толщины, а затем, в режиме измерения толщины, измеряют координаты световых пятен, проводя интегральную оценку расположения и размеров световых пятен на каждом фотоприемнике.

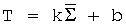

Уточненная форма предлагаемого способа, являющаяся его развитием и дополнительно решающая указанную задачу, дополнительно характеризуется тем, что интегральную оценку расположения и размеров световых пятен на фотоприемниках осуществляют как вычисление суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов, полученных при сканировании фотоприемников, а толщину Т определяют из уравнения калибровочной прямой:

,

,

где  - статистическая оценка суммы Σ, равной:

- статистическая оценка суммы Σ, равной:

Σ=Σ1+Σ2,

где Σ1 - сумма номеров элементов N1, N2, соответствующих начальной 01 и конечной 02 границам видеоимпульса с одного фотоприемника, Σ2 - сумма номеров элементов N3, N4, соответствующих начальной 03 и конечной 04 границам видеоимпульса с другого фотоприемника:

Σ1=N1(01)+N2(02),

Σ2=N3(03)+N4(04),

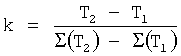

k - угловой коэффициент калибровочной прямой, равный:

,

,

где T1 и Т2 - эталонные толщины, соответствующие границам диапазона измерений, а Σ(T1) и Σ(Т2) - суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщины T1 и Т2;

b - смещение калибровочной прямой, равное:

b=T1-kΣ(T1)=T2-kΣ(T2).

Отличительные признаки предлагаемого способа заключаются в том, что пучки излучения направляют перпендикулярно плоскости перемещения контролируемого изделия; в том, что предварительно, в режиме калибрования устройства для измерения толщины, задают диапазон измерений толщины, измеряя координаты световых пятен, соответствующих эталонам максимального и минимального значения измеряемой толщины; и в том, что затем, в режиме измерения толщины, измеряют координаты световых пятен, проводя интегральную оценку расположения и размеров световых пятен на каждом фотоприемнике.

Дополнительные отличительные признаки уточненной формы предлагаемого способа заключаются в том, что интегральную оценку расположения и размеров световых пятен на фотоприемниках осуществляют как вычисление суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов, полученных при сканировании фотоприемников, а толщину Т определяют из уравнения калибровочной прямой:

,

,

где  - статистическая оценка суммы Σ, равной:

- статистическая оценка суммы Σ, равной:

Σ=Σ1+Σ2,

где Σ1 - сумма номеров элементов N1, N2, соответствующих начальной 01 и конечной 02 границам видеоимпульса с одного фотоприемника, Σ2 - сумма номеров элементов N3, N4, соответствующих начальной 03 и конечной 04 границам видеоимпульса с другого фотоприемника:

Σ1=N1(01)+N2(02),

Σ2=N3(03)+N4(04),

k - угловой коэффициент калибровочной прямой, равный:

,

,

где T1 и Т2 - эталонные толщины, соответствующие границам диапазона измерений, а Σ(T1) и Σ(Т2) - суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщины T1 и Т2;

b - смещение калибровочной прямой, равное:

b=T1-kΣ(T1)=T2-kΣ(T2).

Повышение точности измерения толщины при наличии дестабилизирующих факторов производственного процесса достигается благодаря предварительному, в режиме калибрования устройства для измерения толщины, заданию диапазона измерений толщины, с измерением координат световых пятен, соответствующих эталонам максимального и минимального значения измеряемой толщины, поскольку это повышает достоверность результатов измерений толщины контролируемого изделия и позволяет использовать алгоритм для вычисления толщины по формуле с двумя заданными параметрами, и благодаря последующему, в режиме измерения толщины, измерению координат световых пятен с проведением по алгоритму интегральной оценки расположения и размеров световых пятен на каждом фотоприемнике. Интегральная оценка позволяет определять характерную толщину на заданном участке длины контролируемого изделия, сглаживая влияние локальных отклонений толщины. Это достигается требуемым выбором числа замеров "С" в зависимости от скорости перемещения изделия в зоне измерений и частоты сканирования фотоприемников.

Также повышение точности достигается благодаря направлению пучков излучения перпендикулярно плоскости перемещения контролируемого изделия, так как это исключает смещения световых меток относительно друг друга в плоскости перемещения контролируемого изделия; кроме того, такое направление пучков излучения упрощает вычисление толщины, так как не требует внесения поправок на угол падения пучков излучения.

В уточненной форме предлагаемый способ обеспечивает повышение точности измерения толщины благодаря тому, что интегральную оценку расположения и размеров световых пятен на фотоприемниках осуществляют как вычисление суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов, полученных при сканировании фотоприемников, а толщину Т определяют из уравнения калибровочной прямой:

,

,

где  - статистическая оценка суммы Σ, равной:

- статистическая оценка суммы Σ, равной:

Σ=Σ1+Σ2,

где Σ1 - сумма номеров элементов N1, N2, соответствующих начальной 01 и конечной 02 границам видеоимпульса с одного фотоприемника, Σ2 - сумма номеров элементов N3, N4, соответствующих начальной 03 и конечной 04 границам видеоимпульса с другого фотоприемника:

Σ1=N1(01)+N2(02),

Σ2=N3(03)+N4(04),

k - угловой коэффициент калибровочной прямой, равный:

,

,

где T1 и Т2 - эталонные толщины, соответствующие границам диапазона измерений, a Σ(T1) и Σ(Т2) - суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщины T1 и Т2;

b - смещение калибровочной прямой, равное:

b=T1-kΣ(T1)=T2-kΣ(T2).

Преимуществом этого алгоритма является то, что в формулу для вычисления толщины не входят в явном виде расстояние между источниками пучков излучения и расстояния от каждого источника пучка излучения до соответствующей поверхности контролируемого изделия. Определение расположения и размеров световых пятен по координатам границ (начала и конца) импульса позволяет при интегральной оценке заменить множество операций деления

Nцентр=(Nначало+Nконец)/2

для каждого замера суммированием

Nинтегр=Nначало+Nконец,

по числу замеров "С" с последующим делением на "С", что повышает быстродействие измерений. Другим преимуществом является использование статистической оценки (в том числе и в режиме калибрования). Статистическая оценка предполагает, в частности, исключение из набора значений измеренной величины минимального и максимального значений как наименее достоверных, случайных.

Известно устройство (Авторское свидетельство СССР SU 1486776 «Устройство измерения линейных размеров», G01B 11/02, опубл. 1989.06.15), содержащее проекционную систему с разделителем светового пучка, эквивалентную двум проекционным системам с непараллельными пучками, и приемную систему, установленные по одну сторону от контролируемого изделия. Недостатком устройства, раскрытого в SU 1486776, является невозможность контроля положения противоположной стороны изделия. Кроме того, недостатком устройства по SU 1486776 является сложность используемой светоделительной системы. В описании к SU 1486776 не упоминается важность сохранения постоянного взаимного положения деталей устройства.

Известно устройство для измерения толщины (патент США «Thickness measurement», US 4053234, G01B 11/00; G01N 21/48; 1977.10.11). Устройство содержит источник, направляющий световой луч на поверхность контролируемого изделия, и линейку фотодиодов, расположенную перпендикулярно к направлению отраженного луча. Смещение поверхности в нормальном направлении определяется по координате светового пятна на линейке фотодиодов. Недостатком устройства является то, что направление светового пучка необязательно перпендикулярно к плоскости перемещения контролируемого изделия. Это значит, что при изменении толщины изделия смещается в плоскости перемещения изделия и световая метка, т.е. нарушается равномерность распределения точек замера по направлению перемещения изделия. Это устройство не обеспечивает оптического контроля второй стороны изделия.

Прототипом предлагаемого устройства является устройство для триангуляционного измерения толщины листовых изделий (RU 2242712, G01B 11/03, G01B 11/06, опубл. 2004.12.20). Указанное устройство-прототип содержит, в частности, неподвижный стол с рабочей поверхностью и зоной измерений, продольный привод, обеспечивающий пошаговую подачу листового изделия в зону измерений неподвижного стола, два оптических блока, размещенных в зоне измерений неподвижного стола по разные стороны от листового изделия и содержащих каждый источник излучения и позиционно-чувствительный фотоприемник, расположенный с возможностью оптической связанности с листовым изделием в зоне измерений, причем оптические оси источников излучения оптических блоков лежат на одной прямой. Также устройство-прототип содержит блок обработки и управления, входы которого подключены к выходам позиционно-чувствительных фотоприемников оптических блоков, а один из выходов соединен со входом продольного привода. Наличие в прототипе поперечного привода не является существенным для достижения результата, обеспечиваемого предлагаемым устройством.

Недостатком указанного прототипа является отсутствие жесткого закрепления взаимного положения всех деталей устройства-прототипа, необходимых для создания световых меток на фотоприемниках, что приводит к ошибкам измерения толщины при воздействии дестабилизирующих факторов в производственных условиях, например вибрации, смещений и наклонов контролируемого изделия. В этих случаях у считываемых с линейных фотоприемников видеосигналов, содержащих видеоимпульсы, сформированные световыми пятнами, изменяется не только ширина, форма, но и смещается вершина, что вносит ошибку в определение расположения световых пятен и, соответственно, в измерение толщины. Недостатком является зависимость продольного привода от выходного сигнала блока обработки и управления, так как это усложняет конструкцию.

Указанная выше задача предлагаемых изобретений решается тем, что в устройстве для измерения толщины, содержащем корпус, зону измерений, привод, обеспечивающий перемещение контролируемого изделия в зоне измерений, также содержащем пару узконаправленных источников излучения, размещенных по разные стороны от контролируемого изделия и создающих пучки излучения, направленные в зону измерений соосно навстречу друг другу, пару оптических систем (объективов), размещенных по разные стороны от контролируемого изделия, и пару линейных позиционно-чувствительных многоэлементных фотоприемников, расположенных с возможностью оптической связанности с контролируемым изделием в зоне измерений, и также содержащем блок обработки и управления, входы которого подключены к выходам фотоприемников, источники излучения ориентированы таким образом, что пучки излучения являются перпендикулярными плоскости перемещения контролируемого изделия, источники излучения, фотоприемники и оптические системы жестко зафиксированы на общем основании, привод выполнен с возможностью непрерывного перемещения контролируемого изделия; блок обработки и управления содержит синхрогенератор, подключенный к входам фотоприемников, задатчик режимов с возможностью выбора режима измерения толщины или режима калибрования устройства для измерения толщины, вычислитель результатов измерений, подключенный к выходам задатчика режимов и синхрогенератора, блок интегральной оценки расположения и размеров световых пятен на фотоприемниках, подключенный к выходам фотоприемников и синхрогенератора и к входам вычислителя результатов измерений, табло отображения результатов измерений, подключенное к выходам вычислителя результатов измерений.

В уточненной форме предлагаемого устройства указанная задача дополнительно решается тем, что блок интегральной оценки расположения и размеров световых пятен на фотоприемниках выполнен в виде блока вычисления суммы номеров элементов фотоприемников, который своими видеовходами соединен с выходами фотоприемников, своим тактовым входом соединен с выходом сигнала «считывание» синхрогенератора, своим входом сброса соединен с выходом сигнала «сброс» синхрогенератора, своей группой информационных выходов соединен с соответствующей группой информационных входов вычислителя результатов измерений, при этом вычислитель результатов измерений соединен другой своей группой информационных входов с задатчиком режимов, кроме этого вычислитель результатов измерений соединен с выходом сигнала «сброс» синхрогенератора и с выходом сигнала «вывод-накопление» синхрогенератора своими соответствующими входами, а своей группой информационных выходов соединен с табло отображения результатов измерений.

Отличительные признаки предлагаемого устройства заключаются в том, что источники излучения ориентированы таким образом, что пучки излучения являются перпендикулярными плоскости перемещения контролируемого изделия, источники излучения, фотоприемники и оптические системы жестко зафиксированы на общем основании, привод выполнен с возможностью непрерывного перемещения контролируемого изделия, блок обработки и управления содержит синхрогенератор, подключенный к входам фотоприемников, задатчик режимов с возможностью выбора режима измерения толщины или режима калибрования устройства для измерения толщины, вычислитель результатов измерений, подключенный к выходам задатчика режимов и синхрогенератора, блок интегральной оценки расположения и размеров световых пятен на фотоприемниках, подключенный к выходам фотоприемников и синхрогенератора и к входам вычислителя результатов измерений, табло отображения результатов измерений, подключенное к выходам вычислителя результатов измерений.

Дополнительные отличительные признаки уточненной формы предлагаемого устройства заключаются в том, что блок интегральной оценки расположения и размеров световых пятен на фотоприемниках выполнен в виде блока вычисления суммы номеров элементов фотоприемников, который своими видеовходами соединен с выходами фотоприемников, своим тактовым входом соединен с выходом сигнала «считывание» синхрогенератора, своим входом сброса соединен с выходом сигнала «сброс» синхрогенератора, своей группой информационных выходов соединен с соответствующей группой информационных входов вычислителя результатов измерений, при этом вычислитель результатов измерений соединен другой своей группой информационных входов с задатчиком режимов, кроме этого, вычислитель результатов измерений соединен с выходом сигнала «сброс» синхрогенератора и с выходом сигнала «вывод-накопление» синхрогенератора своими соответствующими входами, а своей группой информационных выходов соединен с табло отображения результатов измерений.

При наклонах и смещениях контролируемой поверхности вследствие воздействия таких дестабилизирующих факторов, как вибрация, происходит изменение ширины и асимметричное изменение формы видеоимпульса, что приводит к ошибкам в определении его энергетического центра и к ошибкам в измерении толщины. При перпендикулярном падении световых пучков - ошибки минимальны. Исключается влияние вибрации корпуса устройства на точность измерений благодаря жесткой фиксации элементов оптической части устройства на общем основании. Исключается влияние наклонов и колебаний контролируемой поверхности на точность измерения толщины. Возможность привода осуществлять непрерывное перемещение контролируемого изделия позволяет проводить измерение толщины без приостановки производственного процесса. Наличие в блоке обработки и управления синхрогенератора, подключенного к входам фотоприемников, задатчика режимов с возможностью выбора режима измерения толщины или режима калибрования устройства для измерения толщины, вычислителя результатов измерений, подключенного к выходам задатчика режимов и синхрогенератора, а также наличие блока интегральной оценки расположения и размеров световых пятен на фотоприемниках, подключенного к выходам фотоприемников и синхрогенератора и к входам вычислителя результатов измерений, и табло отображения результатов измерений, подключенного к выходам вычислителя результатов измерений, позволяет направлять пучки излучения перпендикулярно плоскости перемещения контролируемого изделия, задавать предварительно, в режиме калибрования устройства для измерения толщины, диапазон измерений толщины, измеряя координаты световых пятен, соответствующих эталонам максимального и минимального значения измеряемой толщины, а затем, в режиме измерения толщины, измерять координаты световых пятен, проводя интегральную оценку расположения и размеров световых пятен на каждом фотоприемнике. В частной форме выполнения предлагаемое устройство дополнительно решает задачу предлагаемой группы изобретений, поскольку позволяет проводить интегральную оценку расположения и размеров световых пятен на фотоприемниках как вычисление суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов, полученных при сканировании фотоприемников, а толщину Т определять из вышеприведенного уравнения калибровочной прямой.

К описанию прилагаются следующие девять чертежей, поясняющих предложенные изобретения:

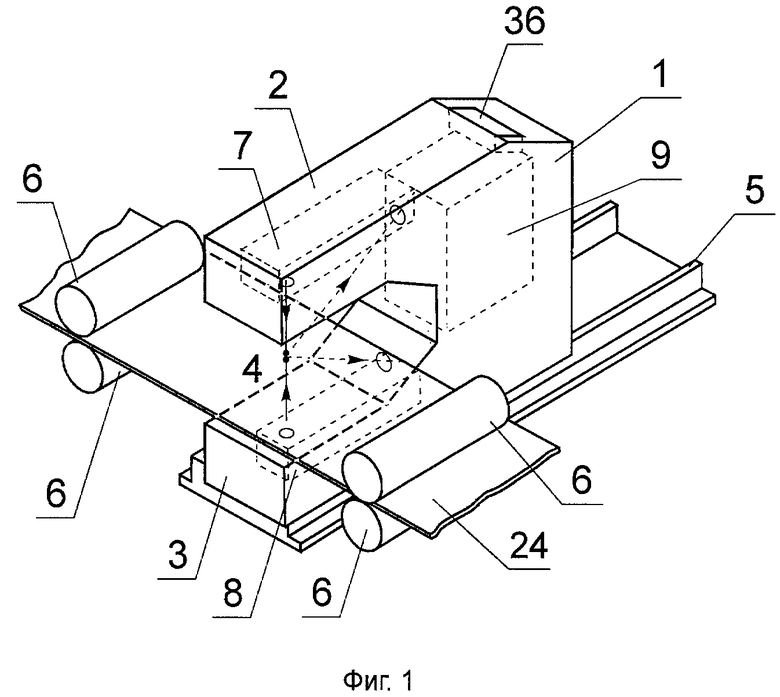

фиг.1 - положение устройства при измерении толщины;

фиг.2 - положение устройства при калибровке.

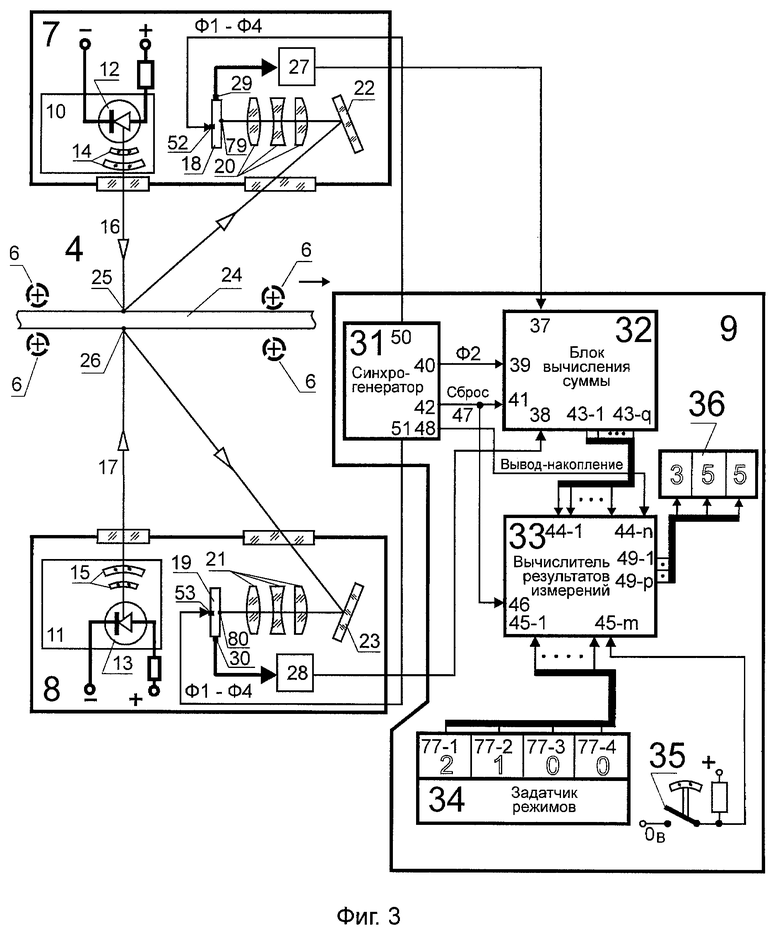

фиг.3 - функциональная схема устройства для измерения толщины;

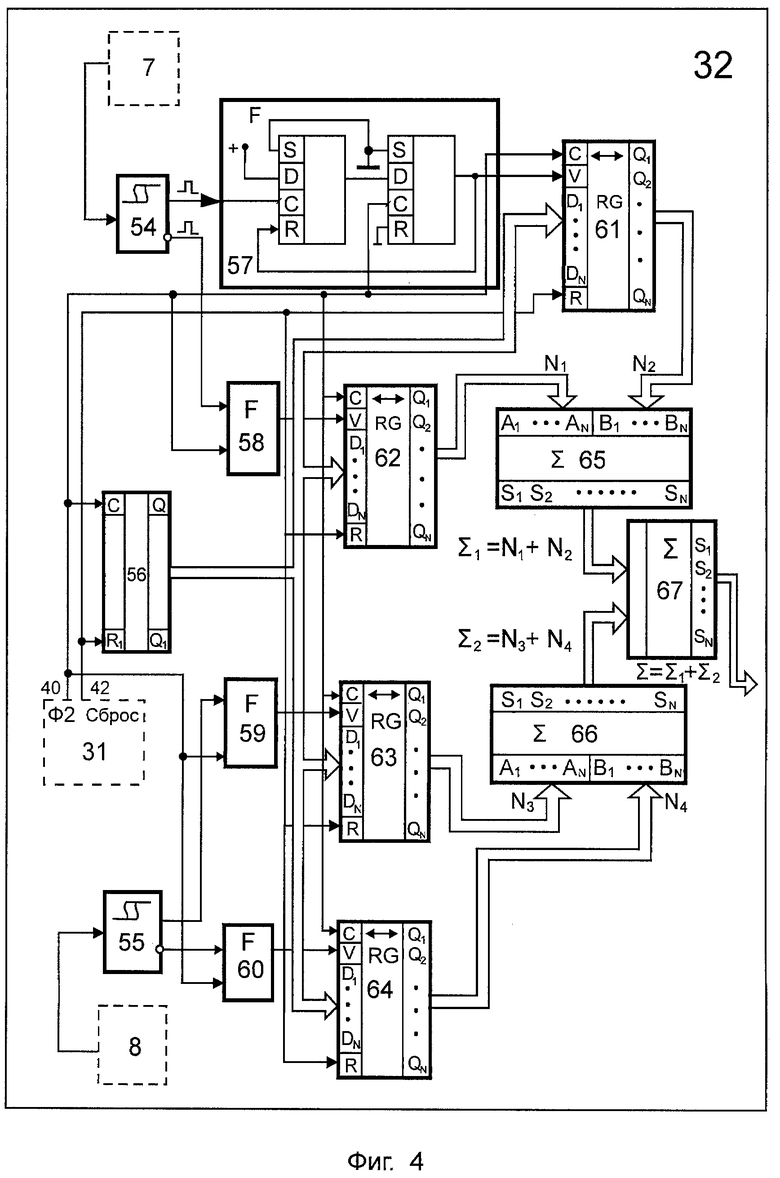

фиг.4 - структурная схема блока вычисления суммы номеров элементов фотоприемников;

фиг.5 - структурная схема вычислителя результатов измерений;

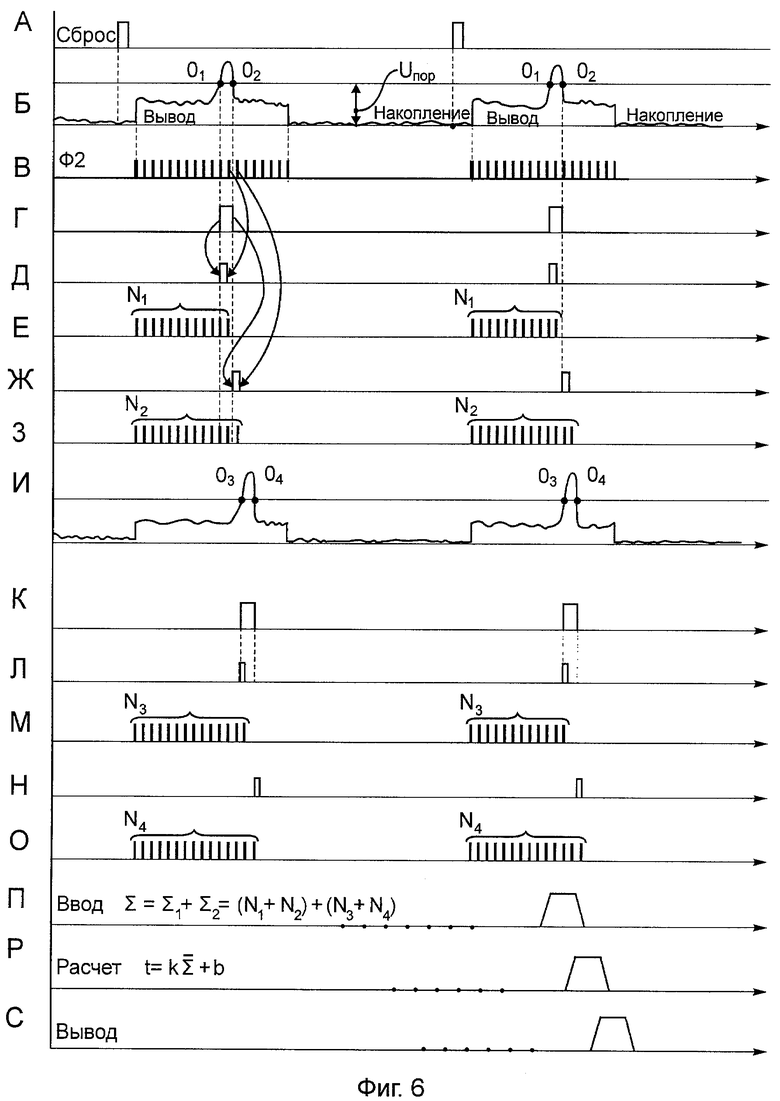

фиг.6 - временные диаграммы, поясняющие работу устройства для измерения толщины;

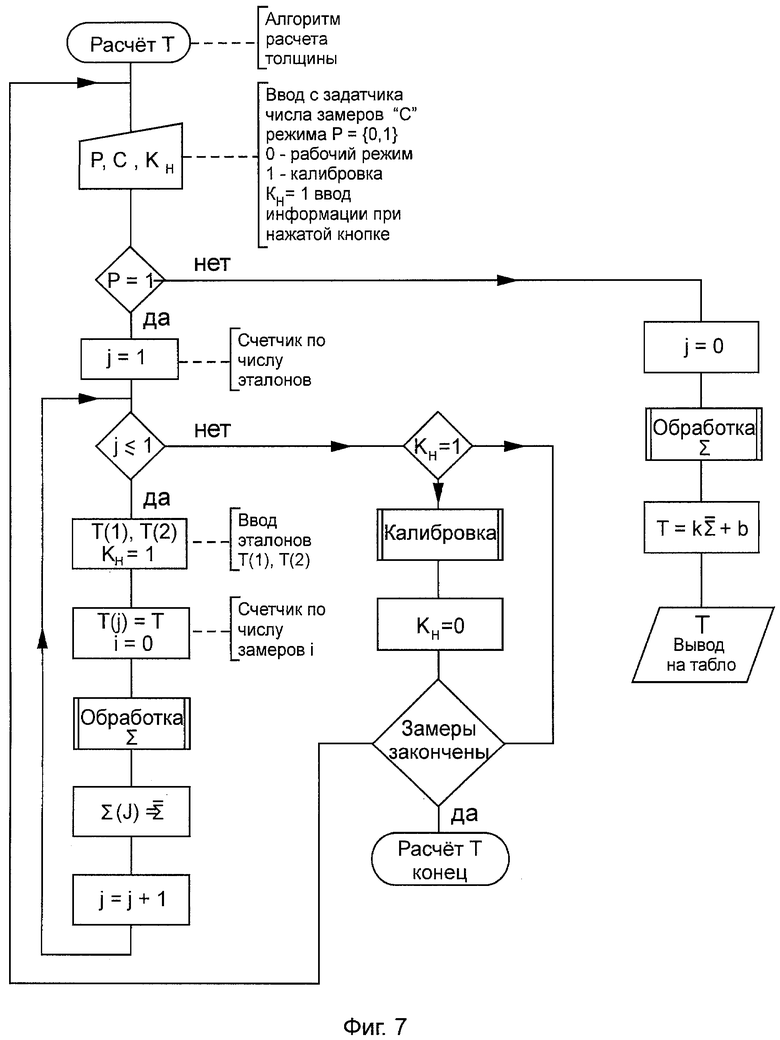

фиг.7 - алгоритм расчета толщины;

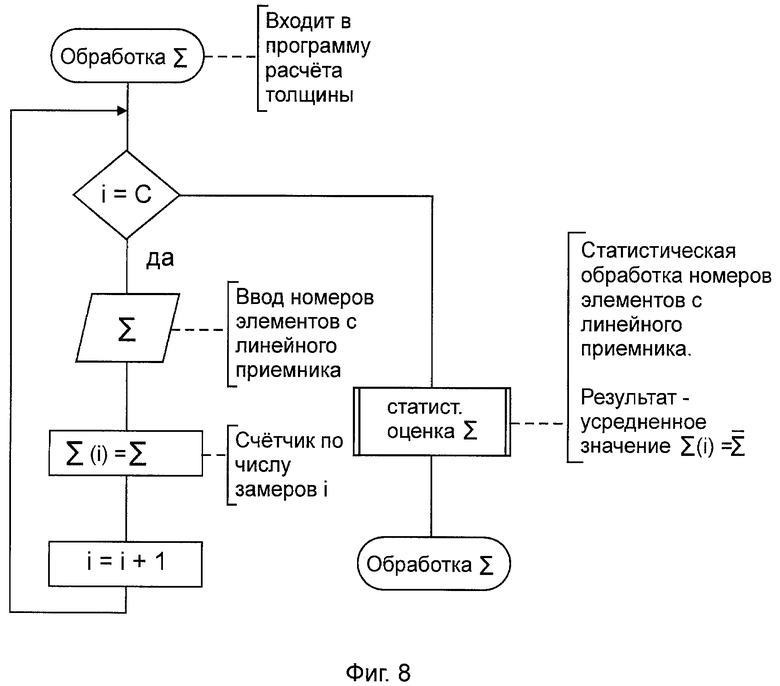

фиг.8 - алгоритм измерения и вычисления суммы номеров элементов;

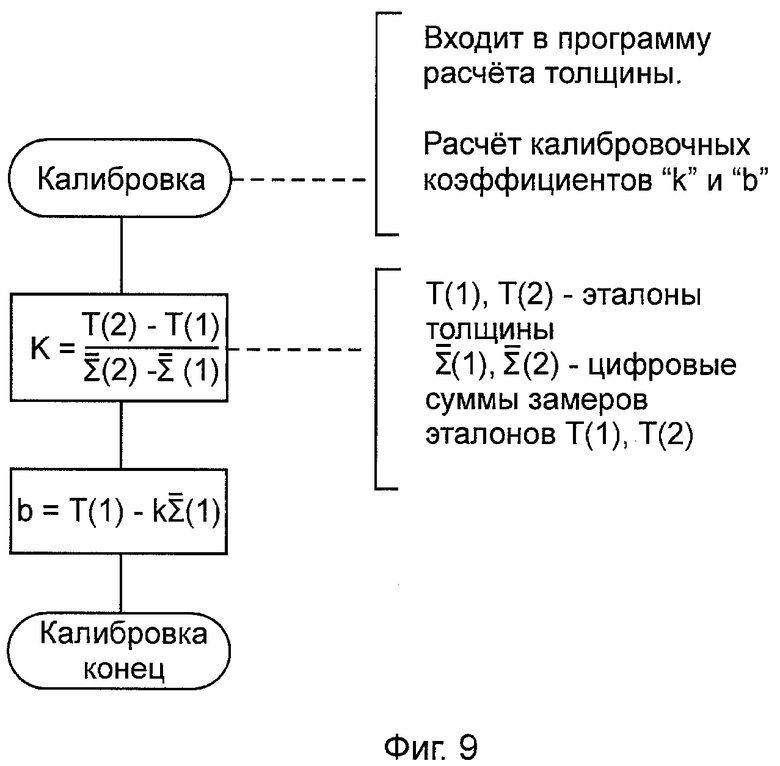

фиг.9 - алгоритм калибрования устройства для измерения толщины.

Примеры осуществления изобретений приводятся ниже.

Вначале приводится пример выполнения предлагаемого устройства для удобства изложения примера предлагаемого способа.

Устройство измерения толщины (см. фиг.1 и фиг.2) содержит жесткий корпус 1 в виде скобы. Пространство между верхней 2 и нижней 3 лапами скобы является зоной измерений 4 устройства. Корпус 1 установлен на направляющие 5 с возможностью перемещения вдоль направляющих. Наличие направляющих связано с конкретными условиями применения этого конкретного устройства, а именно непрерывными циклами производства труб из металлических листов. Использование направляющих поясняется в изложении примера способа измерения толщины. Привод, обеспечивающий плоское перемещение контролируемых изделий в зоне измерений 4, упрощенно изображен в виде валов 6. В данном случае привод составляет конструктивно самостоятельную часть устройства измерения толщины и одновременно служит частью производственного конвейера. По разные стороны от зоны измерений в корпусе 1 размещены два фотоэлектрических модуля 7 и 8. Также в корпусе помещается блок обработки и управления 9.

Фотоэлектрические модули 7, 8 содержат источники 10, 11 узконаправленного излучения - светодиоды 12, 13 с формирующей оптикой 14, 15 (см. фиг.3), расположенные таким образом, что они способны создавать пучки излучения 16 и 17, направленные соосно навстречу друг другу и перпендикулярно к горизонтальной плоскости, которая определяется расположением валов 6. Также фотоэлектрические модули 7, 8 содержат линейные позиционно-чувствительные многоэлементные фотоприемники (далее для краткости «фотоприемники») 18, 19, элементами которых являются ПЗС (приборы с зарядовой связью), объективы 20, 21 и зеркала 22, 23. Объективы 20, 21 и зеркала 22, 23 расположены с возможностью, в случае нахождения металлического листа 24 в зоне измерений 4 в плоскости, определяемой расположением валов 6, обеспечить оптическую связь каждого из фотоприемников 18, 19 с соответствующей ему точкой 25 или 26 падения соответствующего пучка излучения 16 или 17 на лист 24. Компоненты 10-15 и 18-23 фотоэлектрических модулей 7, 8 жестко зафиксированы относительно общего основания - корпуса 1. Также в этой реализации предлагаемого устройства фотоэлектрические модули 7, 8 содержат усилители 27, 28, подключенные своими входами к видеовыходам 29, 30 фотоприемников 18, 19 соответственно. Компоненты 10, 12, 14 составляют передающий канал, а компоненты 18, 20, 22, 27 - приемный канал фотоэлектрического модуля 7. Компоненты 11, 13, 15 составляют передающий канал, а компоненты 19, 21, 23, 28 - приемный канал фотоэлектрического модуля 8.

Блок обработки и управления 9 содержит синхрогенератор 31, блок вычисления суммы номеров элементов фотоприемников (далее для краткости «блок вычисления суммы») 32, вычислитель результатов измерений (далее для краткости «вычислитель») 33, задатчик режимов 34, кнопку записи 35 и цифровое табло отображения результатов измерений (далее для краткости «табло») 36. Отдельные блоки обозначены цифрами увеличенного размера. Цифры на чертежах, выполненные контурной линией, являются частью изображения, а не обозначением позиций.

Синхрогенератор 31 предназначен для формирования тактовых импульсов напряжения Ф1-Ф4, управляющих работой фотоприемников 18 и 19, а также импульсов (сигналов), управляющих работой блока вычисления суммы 32 и вычислителя 33. Схемные реализации тактовых диаграмм работы фотоприемников на ПЗС известны (например, см. Прес Ф.П. Фоточувствительные приборы с зарядовой связью. М. Радио и связь. 1991. Стр.189-203).

Выходы (видеовыходы) 29 и 30 фотоприемников 18 и 19 через усилители 27, 28 соединены с соответствующими входами блока обработки и управления, а именно с видеовходами 37, 38 блока вычисления суммы 32. Также блок вычисления суммы 32 соединен своим тактовым входом 39 с выходом сигнала Ф2 «считывание» 40 синхрогенератора 31, а своим входом сброса 41 соединен с выходом сигнала «сброс» 42 синхрогенератора 31. Своей группой информационных выходов (43-1, 43-2, …43-q) блок вычисления суммы 32 соединен с соответствующей группой информационных входов (44-1, 44-2, …44-n) вычислителя 33, n≥q+1. Другая группа информационных входов (45-1, 45-2, …45-m) вычислителя 33 соединена с задатчиком режимов 34, а также с кнопкой «ввод» 35. Вход 46 вычислителя 33 соединен через точку 47 с выходом сигнала «сброс» 42 синхрогенератора 31. Вход 44-n вычислителя 33 соединен с выходом сигнала «вывод-накопление» 48 синхрогенератора 31. Группа информационных выходов (49-1, 49-2, …49-р) вычислителя 33 соединена с цифровым табло 36. Идентичные друг другу выходы 50 и 51 синхрогенератора 31 соединены с входами 52 и 53 фотоприемников 18 и 19 соответственно.

Блок вычисления суммы 32 предназначен для вычисления суммы Σ1 номеров элементов N1 и N3, соответствующих начальной 01 и конечной 02 границам видеоимпульсов (фиг.6, Б), полученных при сканировании фотоприемника 18, а также суммы Σ2 номеров элементов N3 и N4, соответствующих границам 03 и 04 видеоимпульса(фиг.6, И) с фотоприемника 19. Блок вычисления суммы 32 включает (см. фиг.4) идентичные однопороговые компараторы 54, 55, счетчик 56 числа элементов фотоприемников, четыре идентичных формирователя 57, 58, 59, 60 (строение формирователей поясняется схемой формирователя 57), идентичные регистры 61, 62, 63, 64, идентичные накапливающие сумматоры 65, 66 и накапливающий сумматор 67. Порядок подключения и заданные направления передачи сигналов поясняются стрелками на фиг.4. Элементы, не входящие в состав блока вычисления суммы 32, представлены на фиг.4 прямоугольниками из штриховых линий.

Вычислитель 33 (см. фиг.3 и фиг.5) предназначен для расчета углового коэффициента «k», величины смещения «b» калибровочной прямой

и для проведения текущих измерений по предлагаемому способу. Вычислитель может быть выполнен на основе микроконтроллера, например, 8ХС196КС (см. Embedded microcontrollers. Intel. 1994. Стр.8-79) или других аналогичных. Параллельный интерфейс вычислителя реализован через группы информационных входов (44-1, 44-2, …44-n), (45-1, 45-2, …45-m), а вывод через группу информационных выходов (49-1, 49-2, …49-р). В данной реализации m=4, р=3.

Задатчик режимов 34 содержит наборное поле 68 из четырех переключателей галетного типа (68-1, 68-2, 68-3, 68-4), каждый из которых имеет 10 положений от 0 до 9 и кодирует установленное число в двоично-десятичный код (см. фиг.5). Три из четырех переключателей предназначены для ввода исходных данных, а один - для установки режима работы устройства для измерения толщины. Например, в положении, представленном на фиг.5, на задатчике режимов 34 установлен режим 3 (ввод первого эталона толщины или контроль?) и значение толщины первого эталона:

Т(1)=0,97 мм.

Кнопка «ввод» 35 предназначена для управления режимом считывания информации с задатчика режимов 34 через ячейку памяти вычислителя.

Цифровое табло 36 включает 12-разрядный регистр сдвига 69 дешифраторов 70-1, 70-2, 70-3 для преобразования в каждом из трех десятичных разрядов двоично-десятичного кода в десятичное число на элементах индикации (71-1, 71-2, 71-3) и логических элементах управления 72, 73 (в данной реализации р=3).

Работает устройство измерения толщины следующим образом. Импульс «сброс» (фиг.6, А), сформированный в конце цикла «вывод-накопление» синхронизатором 31, обнуляет в блоке вычисления суммы 32 счетчик 56 числа элементов фотоприемников и регистры 61, 62, 63, 64 (фиг.4). По импульсу «сброс» в вычислителе 33 настраивается группа входов (44-1, 44-2, …44-n) на прием параллельного кода суммы Σ номеров элементов, группа входов (45-1, 45-2, …45-m) - на чтение информации с задатчика режимов 34, а группа выходов (49-1, 49-2, …49-р) на вывод результатов измерений к цифровому табло 36. Режим работы устройства для измерения толщины читается с задатчика режимов 34 при нажатой кнопке 35, и считанное в ячейку памяти ОЗУ число определяет режим измерения толщины, калибрования или контроля.

В следующем цикле «вывод-накопление» (фиг.6, Б и фиг.6, И) видеосигналы, считанные с фотоприемников 18, 19 (фиг.3) и содержащие информацию о положении видеоимпульсов от световых меток 25, 26 на поверхностях контролируемого изделия 24 (фиг.3), через согласующие усилители 27, 28 поступают на компараторы 54, 55 в блоке вычисления суммы номеров элементов 32 (фиг.4). В компараторах 54, 55 видеосигналы сравниваются с пороговым напряжением Uпор. По результатам сравнения формируются импульсы (фиг.6, Г и фиг.6, К), соответствующие положению видеоимпульсов. По переднему фронту видеоимпульса 01 (фиг.6, Б) формируется управляющий импульс (фиг.4, Д), который устанавливает формирователь (D-триггер) 57 в единичное состояние при поступлении на его тактовый вход очередного импульса Ф2 (фиг.6, В) и разрешает запись в регистр 61 номера элемента N1 (фиг.6, Е), соответствующего положению границы видеоимпульса 01 (фиг.6, Б).

Аналогичным образом по заднему фронту видеоимпульса 02 (фиг.6, Б) при сравнении с пороговым напряжением Uпор формируется импульс, который по отрицательному перепаду напряжения с инверсного выхода компаратора 54 управляет записью числа N2 в регистр 62. Запись чисел N3 и N4 производится в регистры 63, 64 аналогично по импульсам записи формирователей 59, 60 (фиг.4, Л и фиг.4, Н). Записанные в регистры 61, 62, 63, 64 номера (N1-N4) элементов линейных приемников, содержащие информацию о положении видеоимпульсов от световых меток, поступают в сумматоры 65 (Σ1=N1+N2) и 66 (Σ2=N3+N4). Интегральная оценка положения видеоимпульсов на линейных приемниках, состоящая в расчете

Σ=Σ1+Σ2=(N1+N2)+(N3+N4),

производится в сумматоре 67 в конце каждого цикла «вывод-накопление» по положительному перепаду видеосигнала. Вычислитель 33 через входы [44-1]÷[44-(n-1)], см. фиг.5, читает сумму Σ, см. фиг.6, П, и производит расчет толщины (фиг.6, Р) в соответствии с соотношением

,

,

приведенным на фиг.7. Результат расчета выдается на цифровое табло 36 (фиг.6, С) через выходы (49-1, 49-2, 49-3), см. фиг.5, последовательным двоично-десятичным кодом.

Способ измерения толщины с помощью вышеописанного устройства реализуется в последовательности действий, изложенной ниже.

Предварительно, с целью калибрования устройства измерения толщины, его корпус 1 по направляющим 5 сдвигают в горизонтальном направлении, указанном стрелкой 74, при этом зона измерений 4 освобождается от контролируемого изделия 24 (фиг.2). Это связано с тем, что стальной лист 24 находится на производственном конвейере и предлагаемый способ не должен препятствовать производственным процессам. На технологическое приспособление 75 помещают последовательно один Т(1), затем другой Т(2) эталон толщины 76. На задатчике режимов 34 (фиг.3) устанавливают режим калибрования (первый галетный переключатель 68-1 задатчика 34 в положении «1»). С помощью двух узких пучков излучения 16 и 17 (фиг.3), направленных соосно по вертикали навстречу друг другу, создают на противоположных сторонах эталона 76 две световые метки 77, 78, а на двух линейных оптически связанных с эталоном 76 позиционно-чувствительных многоэлементных фотоприемниках 18 и 19 (на фиг.2 не показаны) создают изображения световых меток 77, 78 в виде световых пятен, фотоприемники одновременно сканируют, измеряют координаты световых пятен на фотоприемниках, то есть сопоставляют эталонным значениям толщины.

Кнопкой «ввод» 35 инициируют в вычислителе 33 подпрограмму алгоритма калибрования, приведенную на фиг.7 и фиг.9. Данные о толщине первого Т(1) и второго Т(2) эталонов, набранные на переключателях (68-2, 68-3, 68-4), последовательно через входы (45-2, 45-3, 45-4) вводят в вычислитель 33 нажатием кнопки «ввод» 35. На фиг.5 на наборном поле 68 задатчика 34 установлена толщина первого эталона, в данном случае 0,97 мм, которую вводят в вычислитель 33 в режиме «2» при нажатии кнопки 35. Путем исполнения в вычислителе 33 алгоритма калибрования, представленного схемой фиг.9, рассчитывают угловой коэффициент «k» и смещение «b» калибровочной прямой

Т=kΣ+b.

После проведения калибрования корпус 1 по направляющим 5 устанавливают в положение для измерения толщины, как это показано на фиг.1. На наборном поле 68 задатчика 34 выбирают режим измерения толщины (первый галетный переключатель 68-1 задатчика 34 в положении «0»). Перемещают металлический лист 24 в зоне измерений 4 в горизонтальной плоскости с помощью валов 6 (фиг.1), при этом с помощью двух узких пучков излучения 16 и 17, направленных вертикально соосно навстречу друг другу, создают на противоположных сторонах листа 24 две световые метки 25 и 26, а на двух линейных оптически связанных с листом 24 позиционно-чувствительных многоэлементных фотоприемниках 18 и 19 создают изображения световых меток 25, 26 в виде световых пятен 79, 80 (фиг.3). С помощью блока обработки и управления, состав и порядок работы которого описан выше, одновременно сканируют фотоприемники 18, 19 и выполняют расчет толщины по алгоритму, приведенному на фиг.7, в соответствии с соотношением

,

,

где  - интегральная статистическая оценка суммы Σ, полученной по установленному числу «С» замеров, равная:

- интегральная статистическая оценка суммы Σ, полученной по установленному числу «С» замеров, равная:

Σ=(1Σ1+1Σ2+2Σ1+2Σ2+…+CΣ1+CΣ2)/C,

где gΣ1 - сумма номеров элементов gN1, gN2, соответствующих начальной g01 и конечной g02 границам видеоимпульса с одного фотоприемника, gΣ2 - сумма номеров элементов gN3, gN4, соответствующих начальной g03 и конечной g04 границам видеоимпульса с другого фотоприемника для g-го замера:

gΣ1=gN1(g01)+gN2(g02),

gΣ2=gN3(g03)+gN4(g04),

g=1, 2, …, C.

Подпрограмма статистической интегральной оценки приведена на фиг.8.

Под статистической оценкой  понимают, в частности, например, отбрасывание максимальных и минимальных результатов замеров из суммы Σ и усреднение остальных. То есть в установленное число замеров «С» не включают замеры с максимальным и минимальным результатом или с результатом, выходящим за пределы некоторого базового интервала. Выполняя алгоритм согласно фиг.7, измеряют координаты световых пятен 79, 80 на фотоприемниках 18, 19, проводя интегральную оценку расположения и размеров световых пятен 79, 80 соответственно на каждом фотоприемнике 18, 19, по измеренным координатам световых пятен 79, 80 рассчитывают и получают на табло 36 значение толщины.

понимают, в частности, например, отбрасывание максимальных и минимальных результатов замеров из суммы Σ и усреднение остальных. То есть в установленное число замеров «С» не включают замеры с максимальным и минимальным результатом или с результатом, выходящим за пределы некоторого базового интервала. Выполняя алгоритм согласно фиг.7, измеряют координаты световых пятен 79, 80 на фотоприемниках 18, 19, проводя интегральную оценку расположения и размеров световых пятен 79, 80 соответственно на каждом фотоприемнике 18, 19, по измеренным координатам световых пятен 79, 80 рассчитывают и получают на табло 36 значение толщины.

Таким образом, в каждый момент времени на табло отображается характерная толщина изделия на участке листа заданной длины.

Предлагаемые изобретения могут быть использованы, в частности, в трубосварочном производстве для контроля соответствия толщины металлического листа допустимому интервалу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНЫЙ ТОЛЩИНОМЕР И СПОСОБ ЕГО КАЛИБРОВКИ | 2013 |

|

RU2542633C1 |

| Устройство для измерения толщины листовых изделий | 2024 |

|

RU2834575C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПЕРЕМЕЩЕНИЯ ОБЪЕКТОВ ОТНОСИТЕЛЬНО ДРУГ ДРУГА | 2017 |

|

RU2662256C1 |

| СПОСОБ ЛАЗЕРНОЙ ЛОКАЦИИ И ЛАЗЕРНОЕ ЛОКАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2005 |

|

RU2301400C2 |

| Бесконтактный интерференционный профилограф | 1986 |

|

SU1384950A1 |

| Устройство для измерения расстояния между центрами двух изображений точечного объекта | 1990 |

|

SU1788597A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 1996 |

|

RU2180429C2 |

| Оптикоэлектронный координатор для автоматического вождения мобильных агрегатов | 1986 |

|

SU1378086A1 |

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242712C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения по методу оптической триангуляции геометрических размеров, в частности толщины стенки труб в трубосварочном производстве. Способ измерения толщины заключается в том, что пучки излучения направляют с двух сторон перпендикулярно плоскости перемещения контролируемого изделия. Предварительно, в режиме калибрования устройства для измерения толщины, задают диапазон измерений толщины, измеряя координаты световых пятен, соответствующих эталонам максимального и минимального значения измеряемой толщины. Затем, в режиме измерения толщины, измеряют координаты световых пятен, проводя интегральную оценку расположения и размеров световых пятен на каждом фотоприемнике. Источники излучения, фотоприемники и оптические системы жестко зафиксированы на общем основании. Привод выполнен с возможностью непрерывного перемещения контролируемого изделия. Блок обработки и управления содержит синхрогенератор, задатчик режимов с возможностью выбора режима измерения толщины или режима калибрования устройства для измерения толщины, вычислитель результатов измерений, блок интегральной оценки расположения и размеров световых пятен на фотоприемниках, табло отображения результатов измерений. Технический результат - повышение точности измерения толщины при наличии дестабилизирующих факторов производственного процесса и обеспечение возможности измерять толщину контролируемых изделий без замедления производственного процесса. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Способ измерения толщины, заключающийся в том, что перемещают контролируемое изделие в зоне измерений устройства для измерения толщины, при этом с помощью двух узких пучков излучения, направленных соосно навстречу друг другу, создают на противоположных сторонах контролируемого изделия две световые метки, а на двух линейных оптически связанных с контролируемым изделием позиционно-чувствительных многоэлементных фотоприемниках создают изображения световых меток в виде световых пятен, фотоприемники одновременно сканируют, измеряют координаты световых пятен на фотоприемниках, по измеренным координатам световых пятен рассчитывают значение толщины, отличающийся тем, что пучки излучения направляют перпендикулярно плоскости перемещения контролируемого изделия, предварительно, в режиме калибрования устройства для измерения толщины, задают диапазон измерений толщины, измеряя координаты световых пятен, соответствующих эталонам максимального и минимального значений измеряемой толщины, и рассчитывают угловой коэффициент k и смещение b калибровочной прямой, а затем в режиме измерения толщины измеряют координаты световых пятен, проводя интегральную оценку расположения и размеров световых пятен на каждом фотоприемнике, и определяют толщину изделия из уравнения калибровочной прямой.

2. Способ измерения толщины по п.1, отличающийся тем, что интегральную оценку расположения и размеров световых пятен на фотоприемниках осуществляют как вычисление суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов, полученных при сканировании фотоприемников, а толщину Т определяют из уравнения калибровочной прямой

,

,

где  - статистическая оценка суммы ∑, равной:

- статистическая оценка суммы ∑, равной:

∑=∑1+∑2,

где ∑1 - сумма номеров элементов N1, N2, соответствующих начальной 01 и конечной 02 границам видеоимпульса с одного фотоприемника, ∑2 - сумма номеров элементов N3, N4, соответствующих начальной 03 и конечной 04 границам видеоимпульса с другого фотоприемника:

∑1=N1(01)+N2(02),

∑2=N3(03)+N4(04),

k - угловой коэффициент калибровочной прямой, равный:

,

,

где T1 и Т2 - эталонные толщины, соответствующие границам диапазона измерений, a ∑(T1) и ∑(Т2) - суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщины T1 и Т2;

b - смещение калибровочной прямой, равное:

b=T1-k∑(T1)=T2-k∑(T2).

3. Устройство для измерения толщины, содержащее корпус, зону измерений, привод, обеспечивающий перемещение контролируемого изделия в зоне измерений, также содержащее пару узконаправленных источников излучения, размещенных по разные стороны от контролируемого изделия и создающих пучки излучения, направленные в зону измерений соосно навстречу друг другу, пару оптических систем (объективов), размещенных по разные стороны от контролируемого изделия, и пару линейных позиционно-чувствительных многоэлементных фотоприемников, расположенных с возможностью оптической связанности с контролируемым изделием в зоне измерений, и также содержащее блок обработки и управления, входы которого подключены к выходам фотоприемников, отличающееся тем, что источники излучения ориентированы таким образом, что пучки излучения являются перпендикулярными плоскости перемещения контролируемого изделия, источники излучения, фотоприемники и оптические системы жестко зафиксированы на общем основании, привод выполнен с возможностью непрерывного перемещения контролируемого изделия, блок обработки и управления содержит синхрогенератор, подключенный к входам фотоприемников, задатчик режимов с возможностью выбора режима измерения толщины или режима калибрования устройства для измерения толщины, вычислитель результатов измерений, подключенный к выходам задатчика режимов и синхрогенератора, блок интегральной оценки расположения и размеров световых пятен на фотоприемниках, подключенный к выходам фотоприемников и синхрогенератора и к входам вычислителя результатов измерений, табло отображения результатов измерений, подключенное к выходам вычислителя результатов измерений.

4. Устройство для измерения толщины по п.3, отличающееся тем, что блок интегральной оценки расположения и размеров световых пятен на фотоприемниках выполнен в виде блока вычисления суммы номеров элементов фотоприемников, который своими видеовходами соединен с выходами фотоприемников, своим тактовым входом соединен с выходом сигнала «считывание» синхрогенератора, своим входом сброса соединен с выходом сигнала «сброс» синхрогенератора, своей группой информационных выходов соединен с соответствующей группой информационных входов вычислителя результатов измерений, при этом вычислитель результатов измерений соединен другой своей группой информационных входов с задатчиком режимов, кроме этого, вычислитель результатов измерений соединен с выходом сигнала «сброс» синхрогенератора и с выходом сигнала «вывод-накопление» синхрогенератора своими соответствующими входами, а своей группой информационных выходов соединен с табло отображения результатов измерений.

| JP 63206602 А, 25.08.1988 | |||

| US 4375921 A, 08.03.1983 | |||

| SU 1486776 A1, 15.06.1989 | |||

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242712C1 |

| JP 10047926 А, 20.02.1998. | |||

Авторы

Даты

2011-05-20—Публикация

2009-07-08—Подача