Изобретение относится к области контрольно-измерительной техники и может быть использовано для автоматизации процессов контроля и сортировки листовых плит ДСП, шпона и других листовых изделий.

Известен способ измерения толщины листовых изделий, в частности древесно-стружечных плит (А. с. СССР №1728647 А1, кл. G01В 11/06. 23.04.92. Бюл. №15). Устройство для реализации способа измерения толщины листового изделия содержит два источника света, расположенные по разные стороны контролируемого изделия, систему полупрозрачных зеркал для образования трех параллельных световых пучков от источника, четыре фотоприемника, связанные с микропроцессорным блоком, к которому подсоединен задатчик толщины. К выходу микропроцессорного блока подключено исполнительное устройство. Каждый фотоприемник снабжен объективом. Для создания трех световых пучков, освещающих одну из поверхностей, могут быть использованы раздельные источники света. В качестве задатчиков могут быть использованы любые серийные переключатели, с помощью которых можно задавать многоразрядный двоичный или десятичный код, соответствующий верхнему и нижнему допускам толщины. Задатчик (блок переключателей) связан с ЭВМ с помощью интерфейса ЭВМ.

Способ измерения толщины листового изделия осуществляют следующим образом. Световой пучок от источника, проходя через полупрозрачные зеркала, последовательно разделяется на три пучка, два из которых с помощью зеркал повторно отражаются и образуют систему из трех параллельных пучков, причем образованные пучки не лежат в одной плоскости и направлены на одну из сторон контролируемого листового изделия. Световой пучок от второго источника направлен на противоположную поверхность контролируемого изделия. В результате на одной поверхности контролируемого изделия формируются три светящиеся точки, на противоположной поверхности - одна светящаяся точка, соответствующие координатам пересечения осей световых пучков с указанными поверхностями. В каждом из фотоприемников с помощью объектива изображение соответствующей светящейся точки проектируется на один из фотоэлементов линейчатого фотоприемника, отражая координаты этой точки. Фотоприемники формируют электрические сигналы, пропорциональные координатам светящихся точек, которые затем поступают на соответствующие входы микропроцессорного блока, на отдельный вход которого также поступает сигнал от задатчика толщины. При перемещении поверхности контролируемого изделия вверх или вниз изображение светящихся точек перемещается вдоль линеек фотоприемников, отражая новые координаты Z светящихся точек, а координаты X, Y при этом не изменяются. Координаты X и Y задаются при конструировании прибора путем выбора расстояния между лучами, а также выбором начала координат. Микропроцессорный блок рассчитывает толщину изделия по координатам четырех точек.

Этот способ измерения толщины листовых изделий, в частности древесно-стружечных плит, учитывает наклон одной из поверхностей изделия и не учитывает, что обратная сторона плиты может быть не параллельна первой, что часто случается на практике, особенно при измерении гибких, ворсистых, волнистых и т. п. изделий, например, древесного шпона. Способ не учитывает, что поверхность изделия может быть не полоской, в этом случае результаты измерения толщины становятся ошибочными.

Расчет толщины изделия по координатам четырех точек, применяемый в этом изобретении, приводит к малой информативности о поверхности изделия и, как следствие, к неточному, а зачастую и недостоверному измерению толщины изделия. Отсутствие блока синхронизации, обеспечивающего синхронность работы лазерных источников оптического излучения, фотоприемных и других компонентов считывающего устройства, также снижает достоверность и точность измерений движущихся материалов из-за не одновременности измерения координат точек.

Отсутствие модуля и блока калибровки, обеспечивающих корректировку данных измерений толщины вследствие поворота и смещения источников света, и фотоприемников, происходящих в процессе эксплуатации из-за вибрации, температурных воздействий, деформации и других воздействий на устройство, неизбежно приводят к потере точности измерения.

Лазерные источники оптического излучения, применяемые в этом изобретении, имеют форму световых пятен в виде точек, позволяют получать координаты только одной точки, а этого недостаточно для достоверного определения перекоса, наклона и т.п. отклонения измеряемой плиты от плоскости.

Известен способ триангуляционного измерения толщины листовых изделий и устройство для его осуществления (патент РФ №2242712 МПК G01B 11/03, 11/06, опубл. 20.12.2004), заключающееся в том, что устройство триангуляционного измерения толщины листовых изделий содержит неподвижный стол с рабочей поверхностью и зоной измерений, продольный привод, обеспечивающий пошаговую подачу листового изделия в зону измерений неподвижного стола, две оптические системы, размещенные в зоне измерений неподвижного стола по разные стороны от листового изделия и состоящие каждая из источника излучения и позиционно-чувствительного фотоприемника, причем оптические оси источников излучения оптических систем лежат на одной прямой, поперечный привод, обеспечивающий перемещение оптических систем в зоне измерений неподвижного стола в направлении, перпендикулярном направлению подачи листового изделия, и блок обработки информации и управления, входы которого подключены к выходам позиционно-чувствительных фотоприемников оптических систем, а выходы соединены со входами продольного и поперечного приводов.

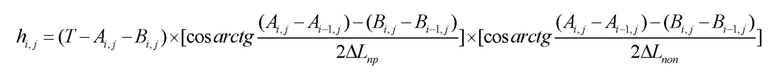

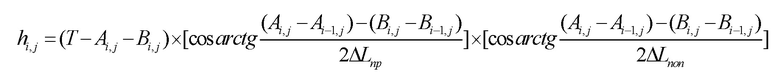

Это устройство осуществляет измерение толщины изделия следующим образом: листовое изделие пошагово подают в зону измерений, направляют на листовое изделие с двух противоположных сторон с помощью источников излучения оптических систем, лежащие на одной прямой зондирующие пучки излучения перемещают оптические системы в направлении, перпендикулярном направлению подачи листового изделия, через равные интервалы времени принимают на позиционно-чувствительные фотоприемники оптических систем отраженные от листового изделия излучения и путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках оптических систем определяют расстояния от центров соответствующих оптических систем до поверхности листового изделия, а толщину листового изделия вычисляют по формуле:

где Т - расстояние между центрами первой и второй оптических систем;

Ai,j, Bi, ,j - соответственно расстояния от центров первой и второй оптических систем до поверхности листового изделия;

Lпр - шаг подачи листового изделия (в продольном направлении);

Lпр - шаг подачи листового изделия (в продольном направлении);

Lпоп - расстояние, на которое перемещаются оптические системы за заданный интервал времени

Lпоп - расстояние, на которое перемещаются оптические системы за заданный интервал времени  t между двумя измерениями (в поперечном направлении);

t между двумя измерениями (в поперечном направлении);

i - текущий номер шага подачи листового изделия;

j - текущий номер измерений.

1. Способ триангуляционного измерения толщины листовых изделий, заключающийся в том, что осуществляют пошаговую подачу листового изделия в зону измерений, направляют на листовое изделие с двух противоположных сторон с помощью источников излучения оптических систем, лежащие на одной прямой зондирующие пучки излучения, перемещают оптические системы в направлении, перпендикулярном направлению подачи листового изделия, через равные интервалы времени принимают на позиционно-чувствительные фотоприемники оптических систем отраженные от листового изделия излучения и путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках оптических систем определяют расстояния от центров соответствующих оптических систем до поверхности листового изделия, а толщину листового изделия вычисляют по формуле:

где Т - расстояние между центрами первой и второй оптических систем;

Ai,j, Bi,j - соответственно расстояния от центров первой и второй оптических систем до поверхности листового изделия;

Lпр - шаг подачи листового изделия (в продольном направлении);

Lпр - шаг подачи листового изделия (в продольном направлении);

Lпоп - расстояние, на которое перемещаются оптические системы за заданный интервал времени

Lпоп - расстояние, на которое перемещаются оптические системы за заданный интервал времени  t между двумя измерениями (в поперечном направлении);

t между двумя измерениями (в поперечном направлении);

i - текущий номер шага подачи листового изделия;

j - текущий номер измерений.

2. Устройство триангуляционного измерения толщины листовых изделий, содержащее неподвижный стол с рабочей поверхностью и зоной измерений, продольный привод, обеспечивающий пошаговую подачу листового изделия в зону измерений неподвижного стола, две оптические системы, размещенные в зоне измерений неподвижного стола по разные стороны от листового изделия и состоящие каждая из источника излучения и позиционно-чувствительного фотоприемника, причем оптические оси источников излучения оптических систем лежат на одной прямой, поперечный привод, обеспечивающий перемещение оптических систем в зоне измерений неподвижного стола в направлении, перпендикулярном направлению подачи листового изделия, и блок обработки информации и управления, входы которого подключены к выходам позиционно-чувствительных фотоприемников оптических систем, а выходы соединены со входами продольного и поперечного приводов.

Недостатком этого способа и устройства является пошаговая подача листового изделия в зону измерений неподвижного стола, что существенно замедляет изготовление изделия и снижает производительность труда. При измерении толщины по этому способу поперечный привод, обеспечивающий перемещение оптических систем в зоне измерений неподвижного стола в направлении, перпендикулярном направлению подачи листового изделия должен быть строго в одной плоскости и объект измерения должен быть жестко связан с приводом перемещения. Когда в процессе измерения происходит колебание листового изделия, то устройство по данному патенту не имеет блоков, способных отличить колебания листа от данных изменения реального размера толщины, что не позволяет применять этот способ измерения толщины при измерении реальных движущихся по конвейеру объектов, так как не позволяет мгновенно выявить наклон плоскости в пространстве и устранить ошибки наклона.

Определение координат точек поверхности листового изделия точечными лазерными источниками и последующий расчет толщины изделия по координатам точек, применяемый в этом изобретении, приводит к малой информативности о реальной поверхности изделия и, как следствие, к неточному, а зачастую и недостоверному измерению толщины изделия. Отсутствие блока синхронизации, обеспечивающего синхронность работы лазерных источников оптического излучения, фотоприемных и других компонентов считывающего устройства также снижает достоверность и точность измерений.

В этом изобретении калибровка позволяет лишь периодически поправлять положение сместившихся датчиков, для чего требуется остановка процесса измерений. Отсутствие модуля и блока калибровки, блока синхронизации и блока математической обработки координат точек поверхности не позволяет в данном изобретении осуществлять мгновенную корректировку данных измерений толщины вследствие поворота и смещения источников света, и фотоприемников, происходящих в процессе эксплуатации вследствие вибрации, деформации, температурных и других воздействий на устройство.

Лазерные источники оптического излучения, применяемые в этом изобретении, имеют форму световых пятен в виде точек, позволяют получать координаты только одной точки, в каждом месте установки, а этого недостаточно для достоверного определения перекоса, наклона и т.п. отклонения измеряемой плиты от плоскости.

Наиболее близкий к заявляемому решению - способ триангуляционного измерения толщины листовых изделий (патент РФ № 2537522 G01B 11/00, опубл. 10.01.2015), подробно описывающий работу устройства (полезная модель) для триангуляционного измерения толщины листовых изделий (патент РФ № 139156 МПК G01B 11/00, опубл. 10.04.2014). Это устройство содержит источники оптического излучения, формирующие зондирующие пучки на поверхности листового изделия, как минимум три с каждой стороны, два позиционно чувствительных фотоприемника оптического излучения, расположенные с обеих сторон от листового изделия, которые измеряют координаты каждого светового пятна в плоскости изображений соответствующего фотоприемника и по результатам измерений вычисляют толщину листового изделия методом триангуляции. Источники излучения в устройстве ориентированы так, что излучение пучков на противоположных сторонах листа образует вершины пересекающихся выпуклых многоугольников. Толщину листа определяют как расстояние между многоугольниками на противоположных сторонах листа в области их пересечения.

Точность определения толщины листового изделия при помощи этого устройства достигается посредством учета наклона нижней и верхней его поверхностей.

Устройство измеряет толщину листового изделия при его произвольной ориентации в измерительном объеме.

Координаты зондирующих пучков оптического излучения вычисляют с помощью процедуры калибровки. Калибровка осуществляется следующим образом. Независимо калибруют источники излучения, чтобы по положению их изображения на фотоприемнике можно было определить пространственное положение пучка излучения на листовом изделии. Калибровку выполняют либо опираясь на геометрическое расположение и направление излучения источников и расположение фотоприемников, либо с использованием плоской калибровочной поверхности, смещаемой на известное расстояние перпендикулярно плоскости поверхности. В результате калибровки для каждого источника излучения получают зависимость

x = Kx(m,n), y = Ky(m,n), z = Kz(m,n),

где m, n - координаты изображения пучка излучения на фотоприемнике, Kx, Ky, Kz - функции зависимости соответствующих пространственных координат от координат изображения пучка на фотоприемнике. Функции Kx, Ky, Kz представляют собой монотонные функции, близкие к линейным.

Способ триангуляционного измерения толщины листовых изделий (патент РФ №2537522 G01B 11/00, опубл. 10.01.2015), описывающий работу вышеприведенного устройства (патент РФ №139156 МПК G01B 11/00, опубл. 10.04.2014) заключается в том, что осуществляют подачу листового изделия в зону измерений, на изделие с двух противоположных сторон с помощью источников излучения оптических систем направляют зондирующие пучки излучения, отраженное от листового изделия излучение фокусируют на фотоприемники оптических систем и путем измерения координат световых пятен на фотоприемниках определяют расстояние от центров оптических систем до поверхности листового изделия, при этом толщину листового изделия вычисляют из показаний соответствующих оптических систем и геометрического расположения оптических систем в пространстве, а зондирующие пучки излучения, как минимум три с каждой стороны изделия, ориентированы таким образом, что зондирующие пучки на противоположных сторонах листового изделия образуют вершины пересекающихся выпуклых многоугольников, при этом толщину листового изделия вычисляют как расстояние между многоугольниками на противоположных сторонах листового изделия в области их пересечения.

Способ осуществляется следующим образом. На изделие с одной стороны с помощью трех источников излучения оптических систем направляют зондирующие пучки излучения, отраженное от изделия излучение фокусируют на фотоприемнике оптической системы. С другой стороны с помощью других трех источников излучения оптических систем направляют зондирующие пучки излучения, отраженное от изделия излучение фокусируют на фотоприемнике другой оптической системы.

Поскольку геометрическое положение источников излучения оптических систем, направление излучения и положение оптической системы, принимающей отраженное от изделия излучение, неподвижны в пространстве, то по координатам световых пятен на фотоприемнике оптической системы определяют пространственные координаты зондирующих пучков излучения на поверхности изделия. Аналогично определяют пространственные координаты зондирующих пучков на противоположной поверхности изделия. Координаты пучков излучения вычисляются с помощью процедуры калибровки, реализация которой представлена ниже.

После определения пространственных координат зондирующих пучков излучения на поверхности изделия вычисляют толщину изделия по приведенному в патенте алгоритму.

Калибровку осуществляют следующим образом. Независимо калибруют источники излучения, чтобы по положению их изображения на фотоприемнике можно определить пространственное положение пучка излучения на контролируемом объекте.

Калибровка может выполняться либо опираясь на геометрическое расположение и направление излучения источников и расположение приемников излучения, либо с использованием плоской калибровочной поверхности, смещаемой на известное расстояние перпендикулярно плоскости поверхности.

В результате калибровки для каждого источника излучения получают зависимость

x = Kx(m,n), y = Ky(m,n), z = Kz(m,n),

где m, n - координаты изображения пучка излучения на фотоприемнике, Kx, Ky, Kz - функции зависимости соответствующих пространственных координат от координат изображения пучка на фотоприемнике.

Функции Kx, Ky, Kz представляют собой монотонные функции, близкие к линейным.

Таким образом, способ триангуляционного измерения толщины листовых изделий позволяет измерять толщину листового изделия при его произвольной ориентации в измерительном объеме. Изобретение может применяться, например, в металлургической промышленности для измерения толщины горячего и холодного металлопроката.

Недостатком этого устройства и способа, с помощью которого он осуществляется, является то, что в случае небольшого количества точек измерений, результаты расчета не учитывают кривизну поверхности, а лишь выдают данные о расстоянии между треугольниками (в случае трех точек), точнее между двумя плоскостями, построенными по трем точкам. Если измеряемая поверхность не плоская (например, двояковыпуклая), ошибки в измерении толщины значительны. Для случая применения точек измерения больше трех, в описании и формуле этого изобретения не понятен термин - «расстояние между многоугольниками», и как это расстояние рассчитывают.

Отсутствие механизма калибровки в данном способе и на установке приводит к снижению достоверности измерений и его точности. Ручная калибровка измерительной системы с большим числом излучателей трудоемка и дорогостояща и приводит к остановке конвейера на длительный срок.

Такие листовые изделия, как шпон, тонкие металлические листы и т.п. в силу технологических особенностей имеют в основном продольный наклон (волнистость), при этом поперечный наклон может почти полностью отсутствовать. Такое наблюдается, например, для шпона. В силу «неплоскостности» изделия не достаточно проводить измерение по небольшому количеству лазерных пучков в виде разнесенных точек, т.к. такое измерение не позволяет получить подробный продольный профиль листового изделия в окрестности точки измерения и максимально учесть его особенности для корректного расчета толщины.

Отсутствие блока синхронизации, обеспечивающего синхронность работы лазерных источников оптического излучения, фотоприемных и других компонентов считывающего устройства, также снижает достоверность и точность измерений.

В этом изобретении калибровка позволяет лишь периодически поправлять положение сместившихся датчиков, для чего требуется остановка процесса измерений. Отсутствие модуля и блока калибровки, блока синхронизации и блока математической обработки координат точек поверхности не позволяет в данном изобретении осуществлять мгновенную корректировку данных измерений толщины вследствие поворота и смещения источников света, и фотоприемников, происходящих в процессе эксплуатации вследствие вибрации, деформации, температурных и других воздействий на устройство.

Лазерные источники оптического излучения, применяемые в этом изобретении, имеют форму световых пятен в виде точек, позволяют получать координаты только одной точки, в каждом месте установки, а этого недостаточно для достоверного определения перекоса, наклона и т.п. отклонения измеряемой плиты от плоскости.

Техническим результатом заявляемого устройства является возможность точного измерения толщины, в том числе подвижных листовых изделий любого вида, в частности гибких и ворсистых, например древесного шпона, тонколистовых металлов. Заявляемое устройство учитывает влияние продольных и поперечных перекосов и наклонов измеряемого изделия и делает поправку на них при вычислении толщины изделия. Модуль калибровки, имеющийся в устройстве, обеспечивает определение координат датчиков и, в случае их смещения, введение поправочных коэффициентов, учитывающих фактическое смещение, при расчете толщины изделия.

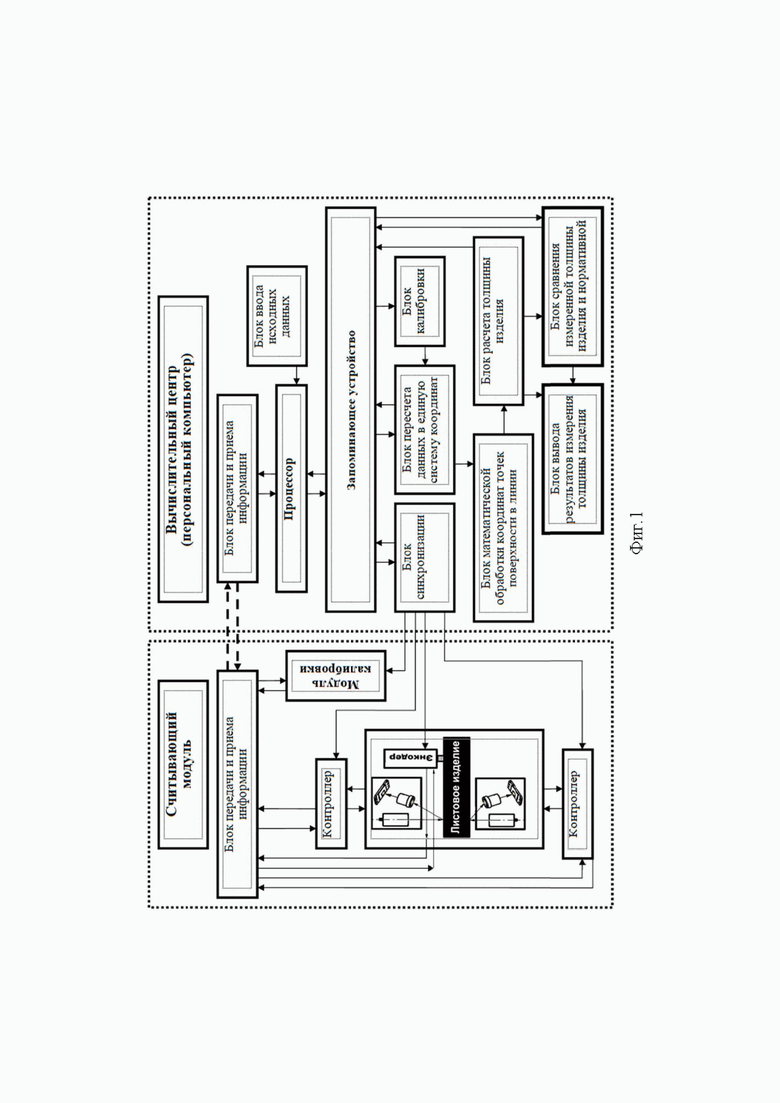

Поставленный технический результат достигается тем, что предлагаемое устройство состоит из считывающего модуля и вычислительного центра (персонального компьютера). Считывающий модуль, смонтированный на неподвижном или подвижном кронштейне, имеет датчики в виде источников оптического излучения, формирующих с двух противоположных сторон на поверхности листового изделия форму зондирующего излучения лазерных пучков, развернутых в прямые линии, и фотоприемники отраженного от листового изделия оптического излучения, включающие фоточувствительные матрицы с оптическими системами, имеющими вид двумерного дискретного массива точек, которые формируют изображение световых линий от лазерных лучей на поверхности изделия и преобразуют это изображение в цифровые данные. Применение источников оптического излучения в виде лазерного пучка, развернутого в прямую линию, позволяет мгновенно получать координаты большого числа точек на поверхности измеряемого листа (обычно датчики позволяют фиксировать 600-1024 точек), что позволяет существенно повысить объективность измерения толщины изделия. Контроллеры датчиков преобразуют изображения отраженных от поверхности изделия точек в геометрические координаты точек линии в пространстве в локальной (индивидуальной) системе координат (системе координат каждого датчика) и передают эти данные в вычислительный центр. Кроме того, считывающий модуль содержит блок передачи и приема информации, энкодер со своим контроллером и модуль калибровки. Модуль калибровки может быть оснащен механизмом перемещения (выдвижения) эталона из исходного (нерабочего) положения в зону калибровки и контроллером.

Входы/выходы контроллеров связаны с соответствующим входами/выходами блока передачи информации между считывающим модулем и вычислительным центром (персональным компьютером) и с входами/выходами блока синхронизации вычислительного центра, обеспечивающего синхронную работу верхних и нижних датчиков с определенной, точно заданной периодичностью, а так же одновременность (синхронность) измерений. Блок-схема устройства представлена на фиг.1.

Вычислительный центр имеет несколько блоков. Блок синхронизации обеспечивает в соответствии с введенными исходными параметрами синхронную работу всех датчиков, (а в случае применения энкодера и его синхронную работу). Благодаря блоку синхронизации удается строго одновременно получить массивы точек с обеих поверхностей материала в каждый момент измерения координат.

Синхронная обработка данных от всех установленных на неподвижном кронштейне пар датчиков, разнесенных в поперечном направлении, позволяет учесть при расчетах поперечный перекос измеряемого листового материала. В случае применения подвижного кронштейна, поперечный перекос вычисляется по координатам точек, полученным от одной пары соосно установленных датчиков (верхнего и нижнего) при перемещении их в направлении поперечном движению листового материала.

Блок пересчета данных в единую систему координат обеспечивает пересчет данных от каждого датчика из системы индивидуальных координат каждого датчика в единую систему координат. Блок калибровки обрабатывает данные, полученные от модуля калибровки, обеспечивает вычисление коэффициентов поворота и смещения систем координат световых пятен в единую систему координат, формирует входные данные в виде коэффициентов и передает эти данные в блок пересчета данных в единую систему координат.

Блок математической обработки координат точек поверхности в линии обеспечивает преобразование координат всех синхронно измеренных точек верхней и нижней поверхностей в верхнюю и нижнюю линии профиля листового изделия. Информация из блока математической обработки координат точек поверхности в линии передается в блок расчета толщины изделия, в котором происходит расчет толщины листового материала в каждой точке поверхности.

Устройство работает следующим образом.

Включают считывающий модуль, установленный на конвейере и через блок ввода исходных данных, соединенный через процессор, запоминающее устройство и блоки передачи информации со считывающим модулем вводят исходные данные, необходимые для определения толщины изделия. Во время движения листового изделия по линии конвейера в заданное время из блока синхронизации в считывающий модуль поступает сигнал, и все пары соосно размещенных по обеими сторонам листового изделия датчиков производят синхронное определение координат точек на поверхности изделия. Лазерные источники оптического излучения, имеющего форму световых пятен в виде прямых линий, фотоприемные устройства, представляющие собой двумерные фотоматрицы, в момент измерения обеспечивают, благодаря блоку синхронизации, получение координат точек поверхности достаточных для точного построения линий поверхности измеряемого материала и выявление перекосов измеряемых поверхностей. В случае наличия в считывающем модуле энкодера одновременно производится определение координат этих точек по длине листового изделия.

Далее оцифрованная контроллерами информация с индивидуальными координатами каждого датчика, через блок передачи и приема информации, поступает в процессор, оттуда в запоминающее устройство и далее в блок пересчета данных в единую систему координат вычислительного центра, который осуществляет пересчет данных от каждого датчика из системы индивидуальных координат каждого датчика в единую систему координат для каждой пары датчиков. Точность пересчета обеспечивает информация, поступающая в этот блок из блока калибровки.

Для каждой пары соосно смонтированных на неподвижном кронштейне датчиков установлен свой модуль калибровки, который в заданное исходными параметрами время перемещает эталон в зону видимости этой пары датчиков в момент отсутствия в этой зоне листового изделия, выполняет калибровку и, после выполнения калибровки, возвращает эталон из зоны калибровки в исходное (нерабочее) положение. Это обеспечивает защиту эталонов от возможных загрязнений.

На подвижном кронштейне устанавливают одну пару соосно смонтированных датчиков, которые в зависимости от введенных исходных параметров, выполняют определение координат точек на поверхности изделия либо непрерывно при движении кронштейна по ширине листового материала, либо после остановок кронштейна в заданных точках листового материала, а калибровку, в этом случае, выполняет модуль калибровки, смонтированный вне подвижного кронштейна, находящийся за пределами зоны измерения материала. В заданное время модуль калибровки перемещает эталон в зону видимости этой пары датчиков, во время их нахождения за пределами измеряемого листового изделия, выполняет калибровку и, после выполнения калибровки, возвращает эталон из зоны калибровки в исходное положение.

Как при монтаже датчиков на неподвижном кронштейне, так и при монтаже датчиков на подвижном кронштейне модуль калибровки в заданное исходными параметрами время перемещает эталон в зону видимости пары соосных датчиков в момент отсутствия в этой зоне листового изделия, выполняет по эталону калибровку вертикального, горизонтального смещения датчиков и изменение угла их наклона. После выполнения калибровки, эталон из зоны калибровки возвращают в исходное (нерабочее) положение.

Блок калибровки обрабатывает данные, полученные от модуля калибровки, осуществляет вычисление поправочных коэффициентов поворота и смещения систем координат световых пятен, формирует входные данные в виде поправочных коэффициентов и передает эти данные в блок пересчета данных в единую систему координат.

Координаты точек измерения, вычисленные с учетом уточняющих данных, полученных после калибровки в блоке пересчета данных в единую систему координат, поступают в блок математической обработки, преобразующий координаты всех синхронно измеренных точек верхней и нижней поверхностей в линии профиля листового изделия. Таким образом, в результате синхронного измерения верхней и нижней сторон листового изделия соосно установленными датчиками получают профили листового изделия в каждый момент измерения.

Далее информация поступает в блок расчета толщины изделия, в котором выполняют расчет толщины изделия в каждый заданный исходными параметрами момент измерения. Результаты расчета толщины изделия через блок вывода результатов измерения толщины изделия выводят на экран монитора. На экран монитора выводят и кривые профиля листового изделия. Из блока расчета толщины изделия данные поступают и в блок сравнения измеренной толщины изделия с нормативной. В случае несоответствия толщины изделия нормируемым значениям срабатывает сигнализация. Данные о нормируемых показателях и другие параметры, необходимые для работы устройства, вводит оператор через блок ввода исходных данных.

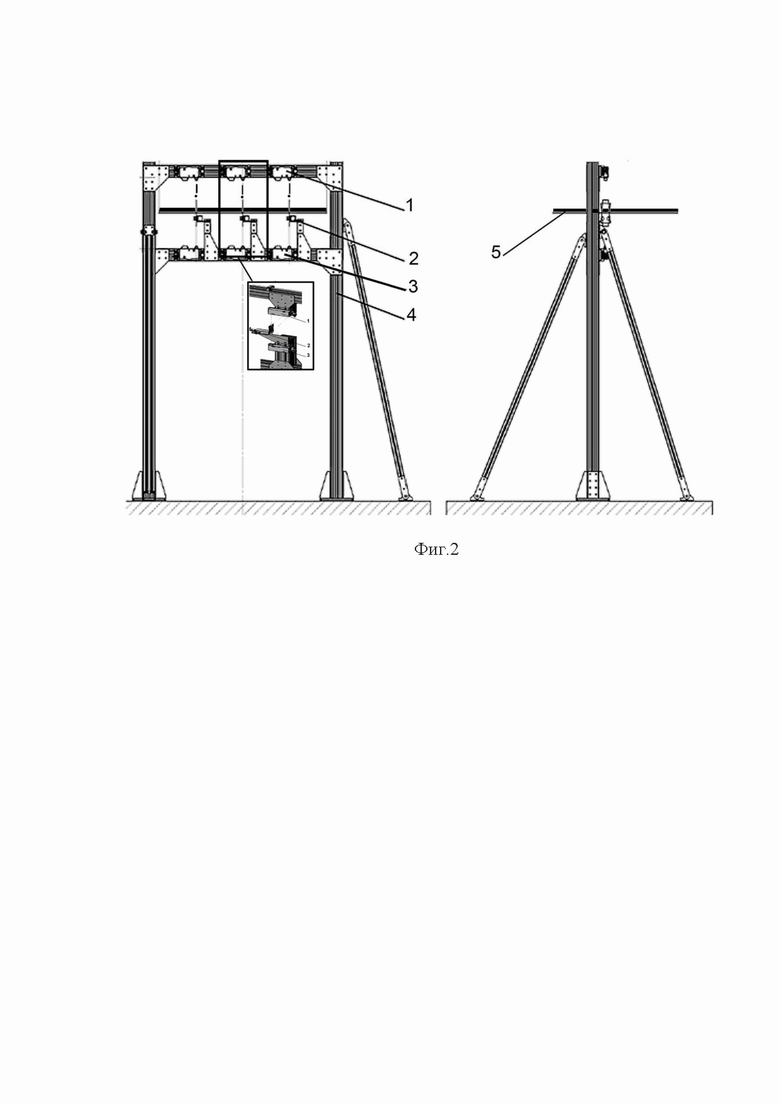

Предлагаемое устройство позволяет осуществить точное измерение толщины листового изделия и в случае отклонения толщины от нормативных значений сигнализировать. На фиг. 2 представлен пример считывающего модуля устройства с тремя датчиками и тремя модулями калибровки, смонтированными на неподвижном кронштейне, где 1 - верхний, 3 - нижний датчики, 2 - модуль калибровки, 4 - неподвижный кронштейн. Верхний и нижний лазерные излучатели расположены соосно, измеряя, соответственно, верхнюю и нижнюю поверхности листового изделия 5.

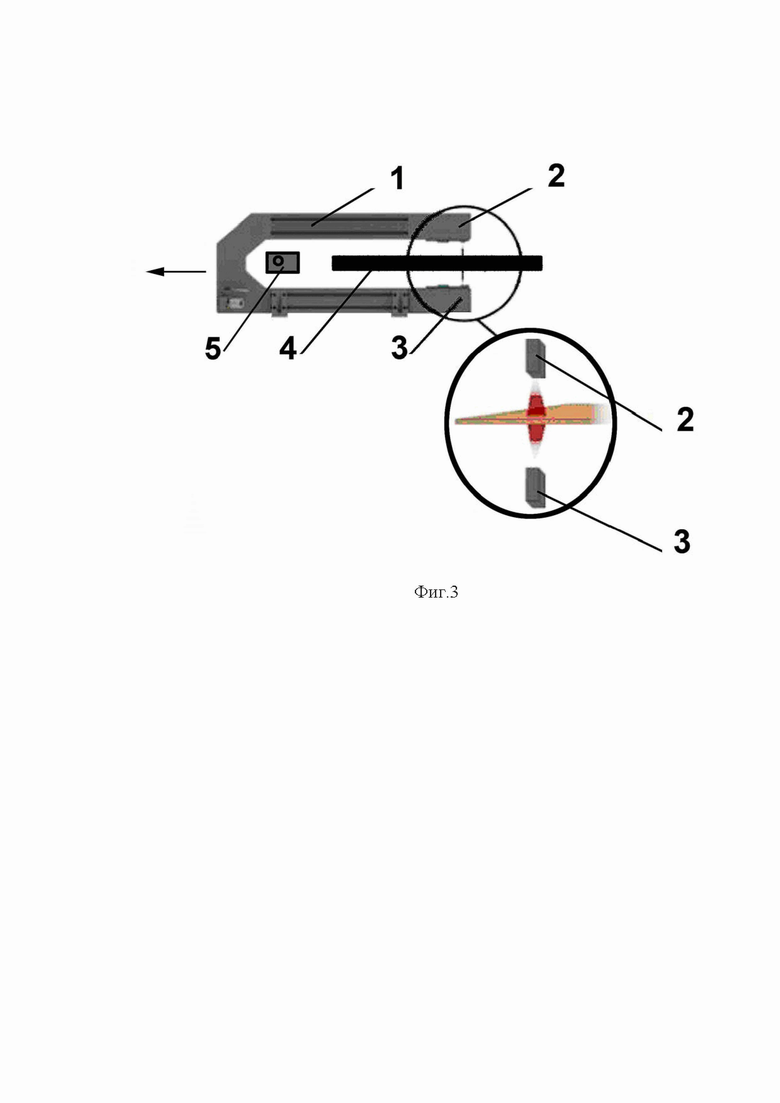

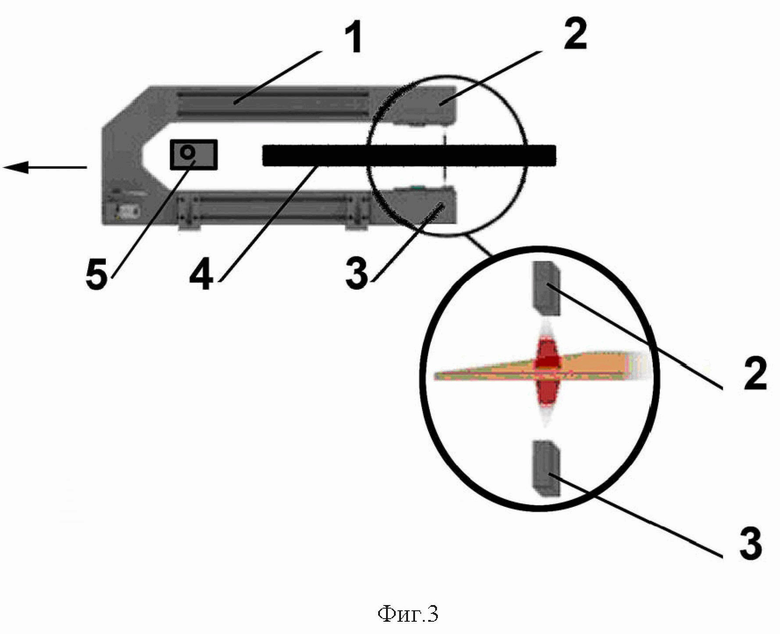

На фиг. 3 представлен пример считывающего модуля, смонтированного на подвижном кронштейне, где 1 - подвижный кронштейн -1, 2 - верхний, 3 - нижний датчики, 4 - измеряемое листовое изделие, 5 - модуль калибровки.

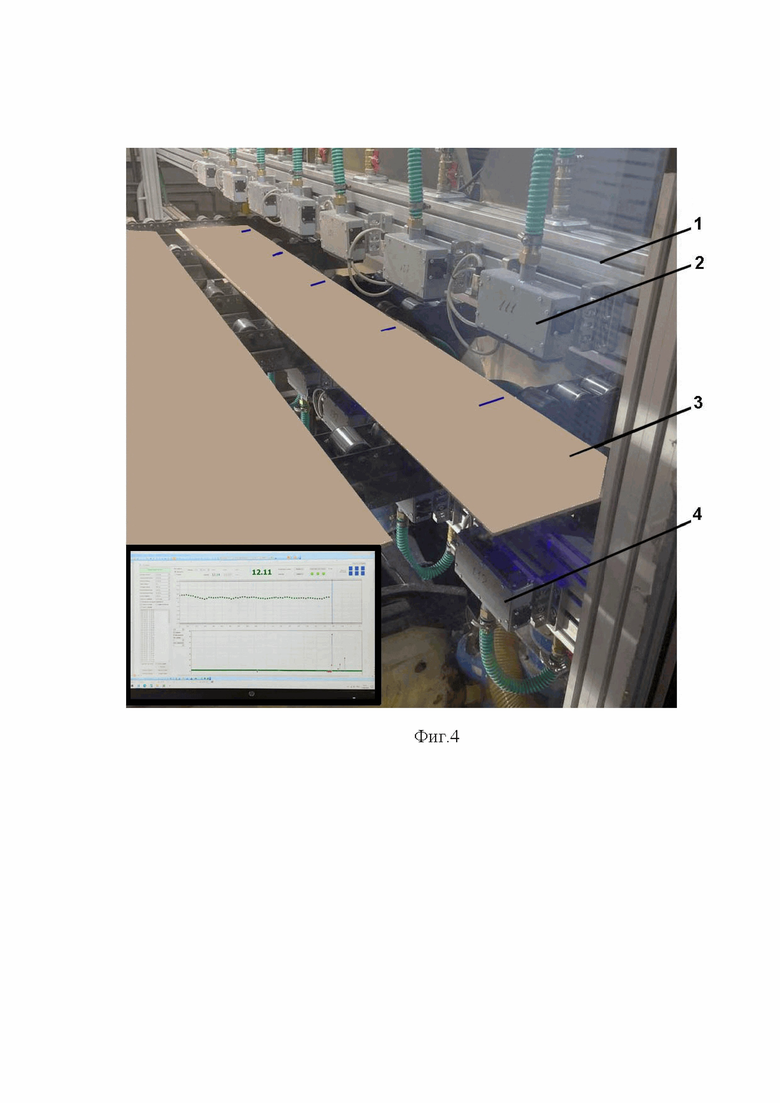

На фиг. 4 представлен считывающий модуль, смонтированный на неподвижном кронштейне на действующей линии по производству ДСП, где 1 - неподвижный кронштейн, 2 - верхний, 4 - нижний датчики, 3 - измеряемое листовое изделие.

На фиг. 5 представлен считывающий модуль, смонтированный на подвижном кронштейне, на действующей линии по производству металлической ленты, где 1 - подвижный кронштейн, 2 - верхний датчик, 3 - модуль калибровки, 4 - нижний датчик, 5 - измеряемое листовое изделие,

Таким образом, вышеизложенные сведения свидетельствуют о выполнении необходимой совокупности условий при использовании заявляемого изобретения:

устройство, воплощающее заявленное изобретение при его осуществлении, позволяет с необходимой точностью измерить толщину листовых изделий.

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ | 2013 |

|

RU2537522C1 |

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242712C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419068C2 |

| СПОСОБ ОБЛАЧНОЙ ТРИАНГУЛЯЦИИ ТОЛЩИНЫ ГОРЯЧЕГО ПРОКАТА | 2014 |

|

RU2574864C1 |

| СПОСОБ КОНТРОЛЯ НЕПЛОСКОСТНОСТИ ЛИСТОВЫХ ИЗДЕЛИЙ И СРЕДСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2254556C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ | 1990 |

|

SU1826698A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377494C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2458318C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2311614C2 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА И ДИАМЕТРА КРИСТАЛЛА В РОСТОВОЙ УСТАНОВКЕ | 2004 |

|

RU2263165C1 |

Изобретение относится к области контрольно-измерительной техники и может быть использовано для измерения толщины подвижных листовых изделий любого вида, в частности гибких и ворсистых, для автоматизации процессов контроля и сортировки плит ДСП, шпона и т.п. листовых изделий. Техническим результатом заявляемого устройства является возможность точного измерения толщины, например, древесного шпона, тонколистовых металлов. Заявляемое устройство учитывает влияние продольных и поперечных перекосов и наклонов измеряемого изделия и делает поправку на них при вычислении толщины изделия. Модуль калибровки, имеющийся в устройстве, обеспечивает определение координат датчиков и, в случае их смещения, введение поправочных коэффициентов, учитывающих фактическое смещение, при расчете толщины изделия. Поставленный технический результат достигается тем, что предлагаемое устройство состоит из считывающего модуля и вычислительного центра, в который включены блоки, позволяющие благодаря синхронному измерению координат точек верхней и нижней поверхности измеряемого листа вычислять линии его поперечного сечения в каждый момент измерения и определять толщину с учетом перекосов и наклонов измеряемого изделия. 7 з.п. ф-лы, 5 ил.

1. Устройство для измерения толщины листовых изделий, содержащее считывающий модуль, смонтированный на неподвижном или подвижном кронштейне, включающий датчики в виде источников оптического излучения, формирующих с двух противоположных сторон на поверхности листового изделия форму зондирующего излучения и фотоприемники отраженного от листового изделия оптического излучения, блок передачи и приема информации, вычислительный центр, содержащий блок обработки информации и управления, который путем измерения пространственных координат световых пятен на фотоприемниках определяет координаты световых пятен, расстояние от центров датчиков до поверхности листового изделия и с использованием триангуляционных приемов вычисляет толщину листового изделия по показаниям верхнего и нижнего датчиков, отличающееся тем, что в вычислительном центре установлены блок синхронизации, обеспечивающий синхронность работы лазерных источников оптического излучения фотоприемных устройств, блок пересчета данных из системы индивидуальных координат каждого датчика в единую систему координат, блок калибровки, определяющий поправочные коэффициенты координат, блок математической обработки, преобразующий координаты всех синхронно измеренных точек верхней и нижней поверхностей в линии профиля листового изделия.

2. Устройство по п. 1, отличающееся тем, что считывающий модуль оснащен связанным с блоком синхронизации энкодером, фиксирующим по длине листового изделия координаты точек измерения толщины и обеспечивающим привязку измеренной толщины изделия к продольной координате этих точек относительно передней кромки изделия.

3. Устройство по п. 1, отличающееся тем, что для каждой пары соосно смонтированных на неподвижном кронштейне датчиков установлен модуль калибровки, который в заданное исходными параметрами время перемещает эталон в зону видимости этой пары датчиков в момент отсутствия в этой зоне листового изделия, выполняет калибровку и, после выполнения калибровки, возвращает эталон из зоны калибровки в исходное (нерабочее) положение.

4. Устройство по п. 1, отличающееся тем, что на подвижном кронштейне устанавливают одну пару соосно смонтированных датчиков, которые в зависимости от введенных исходных параметров выполняют определение координат точек на поверхности изделия, либо непрерывно при движении кронштейна по ширине листового материала, либо после остановок кронштейна в заданных точках листового материала, а калибровку выполняет смонтированный вне подвижного кронштейна за пределами зоны измерения материала модуль калибровки, который в заданное время перемещает эталон в зону видимости этой пары датчиков, во время их нахождения за пределами измеряемого листового изделия, выполняет калибровку и, после выполнения калибровки, возвращает эталон из зоны калибровки в исходное положение.

5. Устройство по п. 1, отличающееся тем, что по показаниям датчиков в различных поперечных положениях подвижного считывающего модуля блок расчета толщины вычисляет поперечный наклон измеряемого материала и корректирует толщину измеряемого листового изделия.

6. Устройство по п. 1, отличающееся тем, что блок расчета толщины изделия для вычисления поперечного перекоса листового изделия выполняет обработку данных калибровки и данных от всех пар датчиков, установленных по ширине листового изделия в считывающем модуле, смонтированном на неподвижном кронштейне.

7. Устройство по п. 1, отличающееся тем, что для расчета величины поперечного наклона материала один или оба датчика в соосной паре формируют на поверхности материала не одну лазерную линию, а две.

8. Устройство по п. 1, отличающееся тем, что блоки в вычислительном центре установлены за счет использования программного обеспечения.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ОБЪЕКТОВ | 2016 |

|

RU2665809C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2458318C2 |

| ДВУХФАЗНЫЙ СПОСОБ УБОРКИ КУКУРУЗЫ НА ЗЕРНО | 0 |

|

SU190129A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419068C2 |

| CN 210220974 U, 31.03.2020 | |||

| EP 3628963 B1, 06.04.2022. | |||

Авторы

Даты

2025-02-11—Публикация

2024-09-18—Подача