Изобретение относится к гидрогазодинамическому оборудованию, а именно к установкам смешения двух и более текучих сред, в том числе газов, жидкостей и сыпучих тел, и может быть использовано в теплоэнергетике, нефтеперерабатывающей, химической промышленности, а также в других отраслях промышленности, где необходимо использовать смешение сыпучего тела, жидкости и газа.

В ряде технологических процессов при использовании текучих сред необходимо их хорошее перемешивание, например при осушке природного газа, при очистке природного газа от серы, H2S, CO2 и т.д. Для этого используют различные способы и устройства перемешивания сред в абсорберах: форсуночные устройства, душирование жидкости через встречный поток газа и т.п. Однако известные устройства и способы смешения недостаточно эффективны или слишком энергоемки.

Известен (патент RU 2216650, F04F 5/02, 2003) жидкостно-газовый струйный аппарат, содержащий подводящие каналы активного и пассивного потоков, камеры смешения, диффузор, сопловой блок с, по меньшей мере, одним соплом, по меньшей мере, одну первичную камеру смешения, расположенную перед и, по меньшей мере, частично вокруг каждого из указанных сопел, вторичную камеру смешения, вход которой расположен перед выходами первичных камер смешения, а выход совмещен с входом диффузора, и приемную камеру, в которой размещены сопла соплового блока, первичные камеры смешения и вход вторичной камеры смешения.

При реализации известного устройства через каналы подвода потоков в устройство подают смешиваемые среды, которые в процессе прохождения через указанные сопла и камеры смешения перемешиваются между собой.

Недостатком известного устройства следует признать недостаточный коэффициент полезного действия, обусловленный неоптимальной организацией смешения активного и пассивного потоков.

Известен (патент RU 2205994, F04F 5/02, 2003) жидкостно-газовый струйный аппарат, содержащий сопловой блок с, по меньшей мере, одним соплом, по меньшей мере, одну первичную и одну вторичную камеры смешения, причем вход вторичной камеры смешения расположен перед выходами первичных камер смешения, и приемную камеру, в которой размещены сопла соплового блока, первичные камеры смешения и вход вторичной камеры смешения, при этом первичная камера смешения частично расположена вокруг сопла, а выход вторичной камеры смешения совмещен с диффузором. Обычно выход сопла отстоит от выхода камеры первичного смешения на расстояние не свыше 100 диаметров выходного сечения сопла.

При реализации известного устройства также через каналы подвода потоков в устройство подают смешиваемые среды, которые в процессе прохождения через указанные сопла и камеры смешения перемешиваются между собой.

Недостатком известного аппарата также следует признать недостаточный коэффициент полезного действия, обусловленный недостаточной организацией смешения активного и пассивного потоков.

Известно (патент RU 2359743) устройство смешения текучих сред, содержащее, по меньшей мере, два коаксиально расположенных цилиндрических элемента трубчатой формы, внешняя поверхность одного из них касается внутренней поверхности другого элемента, при этом на каждой из соприкасающихся поверхностей выполнен, по меньшей мере, один винтовой канал, причем каналы на соприкасающихся поверхностях имеют различную форму сечения и расположены под углом 90° друг к другу.

Недостатком известного устройства следует признать сложность выполнения каналов на внутренней поверхности, а также недостаточный коэффициент полезного действия.

Техническая задача, решаемая с использованием устройства предлагаемой конструкции, состоит в оптимизации процесса перемешивания подаваемых потоков.

Технический результат, получаемый при реализации предлагаемого технического решения, состоит в упрощении технологии изготовления при одновременном повышении коэффициента полезного действия устройства.

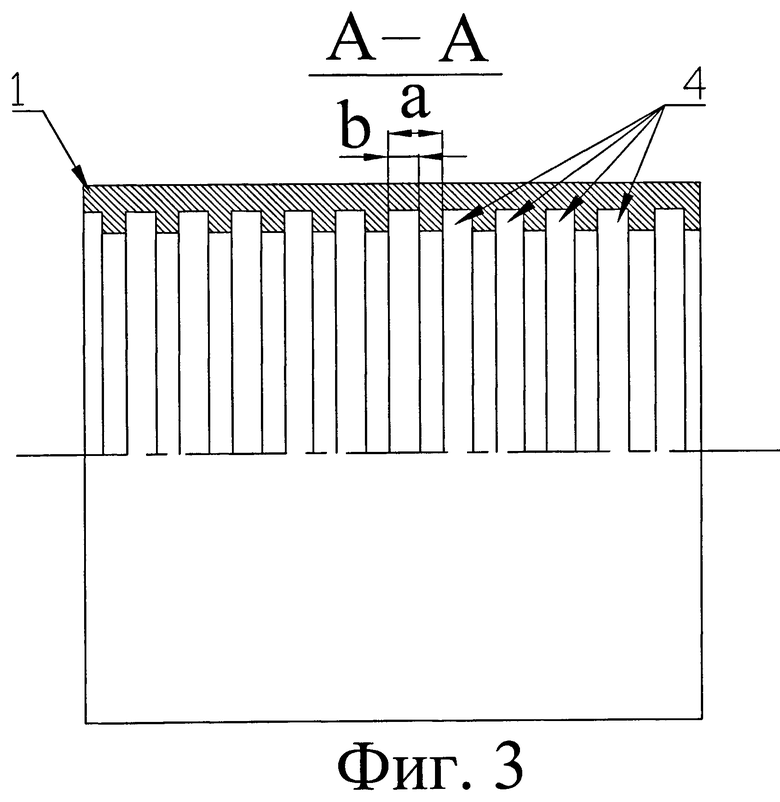

Для получения указанного технического результата предложено использовать разработанное устройство смешения текучих сред. Разработанное устройство содержит, по меньшей мере, два коаксиально расположенных элемента, внешняя поверхность одного из них касается внутренней поверхности другого элемента, при этом на внешней поверхности внутреннего элемента выполнены каналы, причем на внутренней поверхности внешнего элемента выполнены кольцевые проточки, а входы каналов выполнены с возможностью подключения смешиваемых сред. Проходя по каналам, а затем, по меньшей мере, частично по кольцевым проточкам и каналам, отдельные потоки смешивающихся веществ пересекаются друг с другом с происходящими при этом турбулизацией и смешением. Степень смешения будет зависеть от длины смесителя, характеристик смешиваемых веществ, скорости их протекания через смеситель, частоты пересечения каналов и проточек и т.д. Используемые коаксиальные элементы выполнены цилиндрическими или коническими. Возможен вариант использования элементов, когда часть элемента выполнена цилиндрической, а часть - конической. Угол пересечения проекций каналов и проточек может быть различным. Предпочтительно угол между проекциями проточек и проекциями каналов в точках их касания составляет от 1° до 89°, при этом канал выполнен винтовым. При этом в некоторых случаях коаксиальные элементы могут быть установлены с кольцевым зазором с величиной не менее 0,01 мм. Кроме того, угол между проекциями кольцевых проточек и проекциями каналов в точке их касания может составлять 0°, при этом каналы выполнены перпендикулярно оси элемента, а элементы установлены с зазором не менее 0,01 мм. Также угол между проекциями кольцевых проточек и проекциями каналов в точке их касания может составлять 90°, при этом также каналы выполнены параллельно оси элемента, а элементы установлены как с зазором, так и без зазора. Форма поперечного сечения каналов и проточек, а также их площадь могут быть выполнены одинаковыми или различными. В некоторых случаях для уменьшения веса конструкции внутренний элемент может быть выполнен полым. В случае когда желательно увеличить или уменьшить температуру процесса смешения, внутренний элемент может быть выполнен полым и с возможностью подключения полости к средству подачи теплоносителя. Отношение величины ширины проточки к расстоянию между соседними проточками предпочтительно составляет от 0,01 до 0,98. Для случая вязких сред желательно, чтобы внешний и внутренний элементы установлены с кольцевым зазором, равным, по меньшей мере, 0,01 мм.

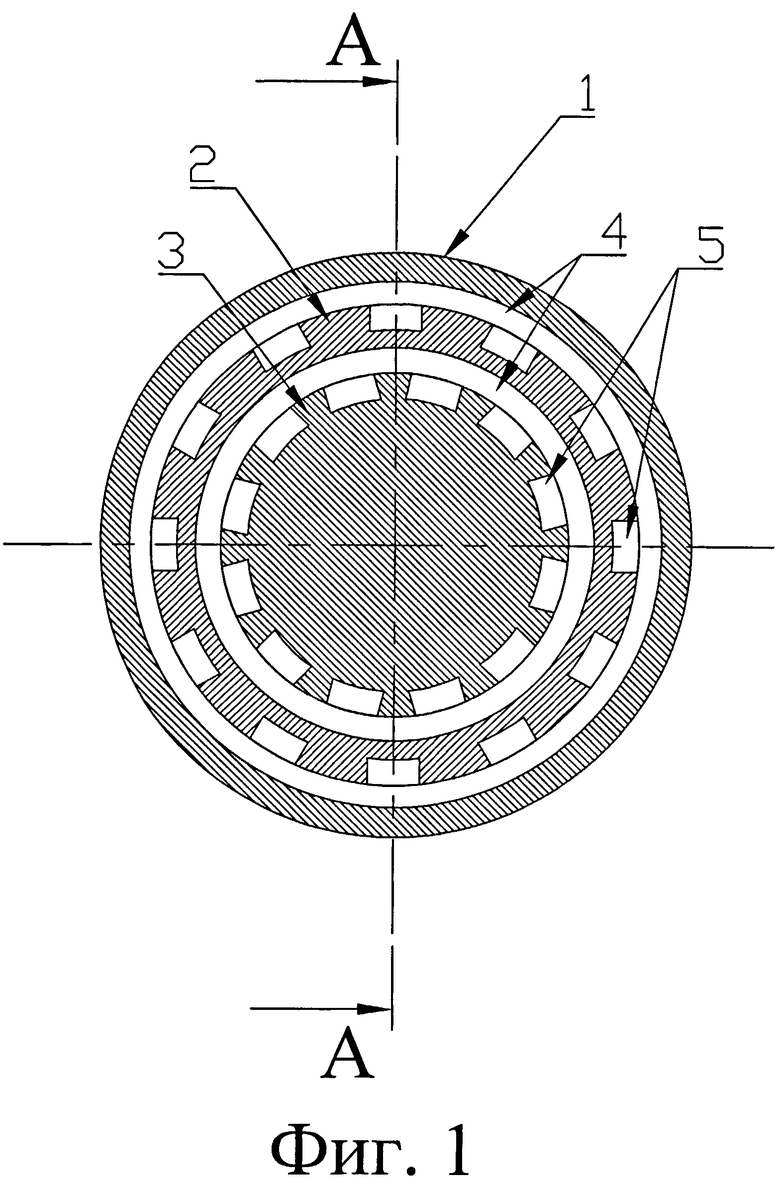

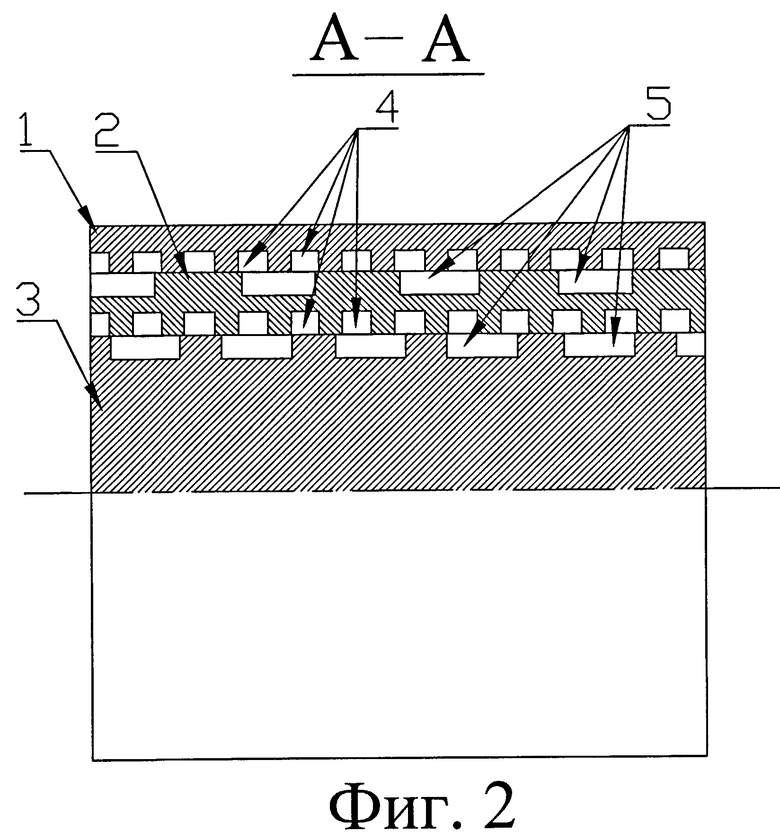

В дальнейшем изобретение иллюстрировано чертежами, где на Фиг.1 показан смеситель, на Фиг.2 - сечение смесителя по А-А, на Фиг.3 - сечение только корпуса, где «а» - расстояние между кольцевыми проточками, «в» - ширина кольцевой проточки, при этом использованы следующие обозначения: корпус 1; внутренний элемент 2; внешний элемент 3, кольцевые каналы 4; винтовые проточки 5.

Разработанное устройство отличается простотой изготовления и достаточно высоким коэффициентом полезного действия. Смешение происходит в местах пересечения кольцевых проточек и винтовых каналов.

При реализации устройства смешиваемые потоки (газ-газ, газ-жидкость или жидкость-жидкость, газ-сыпучее тело) подают под давлением в различные винтовые каналы. При перемещении потоков по каналам происходит их смешение.

Разработанный смеситель может быть использован для:

- компаундирования компонентов товарных моторных топлив и масел;

- приготовления реагентной смеси с водой для осуществления процессов обессоливания нефтей;

- смешения с потоками различных антикоррозийных присадок;

- приготовления в потоке различных растворов щелочей, кислот и пр.;

- смешения различных потоков с целью сокращения расстояния между смесителем и различными аппаратами для проведения процессов.

Указанный перечень не ограничивает возможности применения разработанного смесителя.

Использование разработанного технического решения позволило повысить коэффициент полезного действия смешения относительно известного процесса смешения с использованием адсорберов на 11% относительно прототипа при одновременном упрощении нарезки кольцевых проточек на внутреннюю поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКТОР, УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2412227C1 |

| СПОСОБ И УСТРОЙСТВО СМЕШЕНИЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2359743C1 |

| СИСТЕМА РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2010 |

|

RU2435099C1 |

| Смеситель - турбулизатор | 2016 |

|

RU2633671C1 |

| КЛАПАННОЕ ПЕРЕКЛЮЧАЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2428614C2 |

| СИСТЕМА И СПОСОБ РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2009 |

|

RU2415307C1 |

| УСТАНОВКА И СПОСОБ ВВЕДЕНИЯ РЕАГЕНТА В ТРУБОПРОВОД С ИСПОЛЬЗОВАНИЕМ ЭЖЕКТОРА | 2013 |

|

RU2532822C1 |

| СПОСОБ И УСТРОЙСТВО ПОДАЧИ ИНГИБИТОРА ПАРАФИНООТЛОЖЕНИЯ В ТРУБОПРОВОД ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2528462C1 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2417834C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАНОЛА ИЗ НАСЫЩЕННОГО ВОДОЙ РАСТВОРА | 2012 |

|

RU2496558C1 |

Изобретение относится к установкам смешения двух и более текучих сред, в том числе газов, жидкостей и сыпучих тел, и может быть использовано в теплоэнергетике, нефтеперерабатывающей, химической промышленности, а также в других отраслях промышленности. Устройство содержит коаксиально расположенные элементы. Внешняя поверхность одного из них касается внутренней поверхности другого элемента. На внешней поверхности внутреннего элемента выполнены каналы. На внутренней поверхности внешнего элемента выполнены кольцевые проточки, а входы каналов выполнены с возможностью подключения смешиваемых сред. Технический результат состоит в повышении эффективности смешивания. 13 з.п. ф-лы, 3 ил.

1. Устройство смешения текучих сред, содержащее, по меньшей мере, два коаксиально расположенных элемента, внешняя поверхность одного из них касается внутренней поверхности другого элемента, при этом на внешней поверхности внутреннего элемента выполнены каналы, отличающееся тем, что на внутренней поверхности внешнего элемента выполнены кольцевые проточки, а входы каналов выполнены с возможностью подключения смешиваемых сред.

2. Устройство по п.1, отличающееся тем, что коаксиальные элементы выполнены цилиндрическими.

3. Устройство по п.1, отличающееся тем, что коаксиальные элементы выполнены коническими.

4. Устройство по п.1, отличающееся тем, что угол между проекцией кольцевой проточки и проекцией канала в точке их касания составляет от 1 до 89°, при этом канал выполнен винтовым.

5. Устройство по п.1, отличающееся тем, что угол между проекцией кольцевой проточки и проекцией канала в точке их касания составляет 0°, при этом канал выполнен перпендикулярно оси элемента, а элементы установлены с зазором не менее 0,01 мм.

6. Устройство по п.1, отличающееся тем, что угол между проекцией кольцевой проточки и проекцией канала в точке их касания составляет 90°, при этом канал выполнен параллельно оси элемента, а элементы установлены с кольцевым зазором.

7. Устройство по п.1, отличающееся тем, что форма поперечного сечения каналов и проточек выполнена одинаковой.

8. Устройство по п.1, отличающееся тем, что форма поперечного сечения каналов и проточек выполнена различной.

9. Устройство по п.1, отличающееся тем, что площадь поперечного сечения каналов и проточек выполнена одинаковой.

10. Устройство по п.1, отличающееся тем, что площадь поперечного сечения каналов и проточек выполнена различной.

11. Устройство по п.1, отличающееся тем, что внутренний элемент выполнен полым.

12. Устройство по п.10, отличающееся тем, что полость выполнена с возможностью подключения ее к средству подачи теплоносителя в случае необходимости подогрева или охлаждения устройства.

13. Устройство по п.1, отличающееся тем, что отношение величины ширины проточки к расстоянию между соседними проточками составляет от 0,01 до 0,98.

14. Устройство по п.1, отличающееся тем, что внешний и внутренний элементы установлены с кольцевым зазором, равным, по меньшей мере, 0,01 мм.

| СПОСОБ И УСТРОЙСТВО СМЕШЕНИЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2359743C1 |

| Смеситель газов или жидкостей | 1972 |

|

SU610563A1 |

| Лабиринтный смеситель | 1971 |

|

SU451454A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1391905A2 |

| Прибор для переработки спирта в газовую смесь для двигателей внутреннего сгорания | 1920 |

|

SU589A1 |

Авторы

Даты

2011-05-27—Публикация

2009-11-30—Подача