Изобретение относится к области переработки газообразных углеводородов, в частности к области переработки газообразных смесей легких углеводородов, и может быть реализовано при утилизации попутных газов нефтедобычи, а также газовых смесей, являющихся побочным продуктом нефтепереработки.

Известен (патент RU 2184135) способ переработки газообразной смеси легких углеводородов, содержащей компоненты C5+, и жидкой нестабильной углеводородной фракции, включающий сжатие газообразной смеси с получением жидкой фазы, содержащей компоненты смеси, и ректификацию жидких углеводородов с получением компонентов C1-С4 или их фракций и компонентов С3+ или их фракций, причем сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием жидкостного эжектора при конденсации и абсорбции хотя бы части ее компонентов активным потоком - нестабильной углеводородной фракцией, полученная жидкая фаза включает компоненты смеси легких углеводородов и активный поток эжектора, ее сжимают насосом и направляют на ректификацию.

Недостатком известного способа следует признать неэффективность абсорбции жидкой фазой активного потока легких углеводородов C1-C4, а также неэффективное разделение компримированного потока легких углеводородов и активного потока.

Известен также (патент RU 2192448) способ получения ароматических углеводородов из газообразной смеси легких углеводородов, содержащей пропан и бутан, включающий сжатие сырья, контакт сжатого сырья с катализатором дегидроциклодимеризации в условиях дегидроциклодимеризации сырья с получением потока продуктов, содержащего ароматические углеводороды, и выделение из потока продуктов ароматических углеводородов, причем сжатие газообразного сырья осуществляют с использованием жидкостного эжектора при конденсации и абсорбции хотя бы части его компонентов активным потоком - углеводородной жидкой фракцией с получением жидкого потока, содержащего компоненты сырья и активный поток эжектора, полученный жидкий поток сжимают насосом и стабилизируют с выделением сжатого сырья, содержащего углеводороды С4-, и потока углеводородов C5+, хотя бы часть которого сжимают и подают в эжектор в качестве активного потока.

Недостатком известного способа следует признать неэффективность абсорбции жидкой фазой активного потока легких углеводородов C1-C4, а также неэффективное разделение компримированного потока легких углеводородов и активного потока.

Наиболее близким аналогом разработанного способа можно признать (патент RU 2184134) способ разделения газообразной смеси легких углеводородов на фракции, включающий ее сжатие с получением жидкой фазы, содержащей компоненты смеси, и ректификацию полученной жидкой фазы, причем сжатие газообразной смеси углеводородов с получением жидкой фазы осуществляют с использованием жидкостного эжектора, активным потоком в котором является стабильная углеводородная фракция, при конденсации и абсорбции компонентов смеси активным потоком, полученная жидкая фаза включает не менее 60% компонентов C5+ сырья и активный поток эжектора, ее затем сжимают насосом и осуществляют ректификацию с выделением активного потока эжектора и целевых фракций.

Недостатком известного способа следует признать неэффективность абсорбции жидкой фазой активного потока легких углеводородов C1-C4, а также неэффективное разделение компримированного потока легких углеводородов и активного потока.

Техническая задача, на решение которой направлено настоящее изобретение, состоит в оптимизации процесса переработки смеси легких углеводородов.

Технический результат, получаемый в результате реализации вышеприведенной технической задачи, состоит в повышении коэффициента полезного действия процесса переработки смеси легких углеводородов за счет оптимизации процесса смешения газообразных углеводородов и жидкой активной среды в проточной части струйного аппарата, а также оптимизации конструкции используемого жидкостного эжектора.

Для достижения указанного технического результата предложено использовать разработанный эжектор. Разработанный эжектор содержит сопловый блок, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные элементы. Предпочтительно отношение ширины зазора к толщине тороидального элемента составляет от 0,01 до 0,98, а угол наклона образующей конуса относительно его оси составляет не более 45°. Тороидальные элементы, выполненные из устойчивого к действию водно-органической среды материала, предпочтительно образуют конус. Длина набора тороидальных колец составляет от 2-х колец до 50-ти.

Также для достижения указанного технического результата предложено использовать разработанное устройство, в состав которого входит эжектор вышеприведенной конструкции. Разработанное устройство содержит газожидкостной сепаратор, выход по жидкости которого соединен с жидкостным входом эжектора, содержащего сопловый блок, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные элементы, а газовый вход эжектора выполнен с возможностью подключения к источнику перерабатываемой газообразной смеси углеводородов, выход указанного эжектора соединен со входом сепаратора, выход сепаратора по газу соединен с первым входом смесителя - адсорбера, второй вход которого выполнен с возможностью подсоединения к источнику органической жидкости, а выход выполнен с возможностью передачи перерабатываемой газообразной смеси углеводородов на переработку. Между выходом сепаратора и входом эжектора может быть дополнительно установлен первый побудитель расхода жидкости (предпочтительно насос) и/или холодильник, а между входом смесителя - адсорбера и источником органической жидкости также может быть дополнительно установлен второй побудитель расхода (предпочтительно насос).

Для достижения указанного технического результата также может быть использован разработанный способ переработки газообразной смеси легких углеводородов, при реализации которого используют эжектор вышеприведенной конструкции. Разработанный способ переработки газообразной смеси легких углеводородов включает сжатие газообразной смеси легких углеводородов с получением жидкой фазы, содержащей компоненты смеси, причем сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием эжектора вышеприведенной конструкции при конденсации и абсорбции хотя бы части ее компонентов активным потоком, в качестве которого используют воду или водно-органическую среду. Как показала практика, использование углеводородной среды для сжатия легких углеводородов не имеет большого смысла, т.к. в активном потоке абсорбируется легких углеводородов не более чем захватит эжектор, а именно эта величина будет соответствовать коэффициенту эжекции (k=G1/G2, где G1 - массовый расход эжектируемого газа, a G2 - массовый расход активного потока). Обычно величина коэффициента эжекции невелика - единицы процентов или доли процентов. Поэтому эффективнее разделить скомпримированные и сжиженные легкие углеводороды и активную жидкость. Наиболее просто это достигается при большой разнице плотностей. В частности, в этом случае выгодно использовать воду и водные растворы, у которых плотность на 20-30% выше, чем у скомпримированных и ожиженных легких углеводородов.

Разработанный способ имеет широкое применение. Он может быть использован при утилизации с получением коммерчески востребованного целевого продукта попутных газов нефтедобычи, газов выветривания углеводородного конденсата, природного газа, а также отходов нефтепереработки. Указанный перечень не ограничивает область применения разработанного способа. В состав смеси могут входить также в широком диапазоне соотношения и неконденсируемые газы (азот, водород, кислород, оксиды углерода).

Отличие разработанного способа от известного ближайшего аналога состоит в использовании в качестве активной среды при эжекторном сжатии перерабатываемой газообразной смеси легких углеводородов водной или водно-органической среды. Легкие углеводороды, входящие в состав перерабатываемой смеси, при сильном сжатии в эжекторе в воде частично растворяются, но в основном конденсируются. При использовании водно-органической эмульсии, в состав которой входят такие вещества, как продукты переработки нефти типа дизельного топлива, возможно и частичное растворение (не свыше 45-48%) перерабатываемой газовой смеси в органической фазе эмульсии.

Водно-органическая среда в одном из вариантов реализации может представлять собой раствор, по меньшей мере, одного органического соединения в воде. При этом используемое органическое соединение может представлять собой многоатомные спирты (в частности, триэтиленгликоль и глицерин). Побочный эффект использования этих соединений состоит в понижении температуры замерзания используемой водно-органической среды, что позволяет использовать разработанный способ в холодное время года или в регионах с низкой температурой. Использование монометиламина в составе водно-органического раствора позволяет снизить содержание соединений серы в обрабатываемых углеводородах. Указанный перечень не ограничивает номенклатуру органических соединений, которые могут быть использованы в составе водно-органического раствора.

Водно-органическая среда в другом варианте реализации может представлять собой эмульсию, по меньшей мере, одного органического соединения в воде. В частности, могут быть использованы водные эмульсии дизельного топлива, фракции переработки нефти, нефть. Кроме целевого органического продукта эмульсия может дополнительно содержать технологические компоненты: эмульгаторы, стабилизаторы эмульсии и т.д.

Общим преимуществом используемой водной среды следует признать ее дешевизну и доступность, а также простоту утилизации отработанной водной среды.

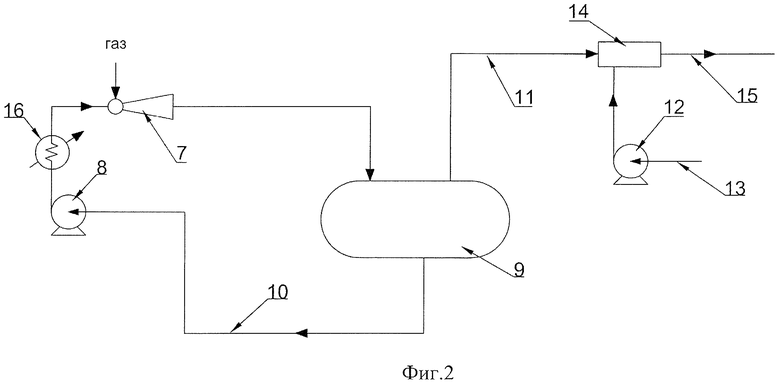

Конструкция разработанного эжектора приведена на фиг.1, а на фиг.2 приведено схематичное изображение разработанного устройства, при этом использованы следующие обозначения:

сопловой блок 1, сопло 2, тороидальные элементы первичной камеры смешения 3, вторичная камера смешения 4, диффузор 5, приемная камера 6, эжектор 7, первый насос 8, сепаратор 9, жидкостная магистраль 10, магистраль 11, второй насос 12, источник 13 органической жидкости, смеситель-адсорбер 14, поток газа 15, холодильник 16.

В эжектор 7 поступает газ, предназначенный для компримирования (переработки) - пассивный поток, в качестве активного потока в магистрали 10 используют воду или ее смеси. Активный поток сжимают насосом 8 до 0,3 МПа - 10,0 МПа и направляется в эжектор 7, предварительно понизив температуру в холодильнике 16. Смесь активного и пассивного потоков поступает в сепаратор 9, где происходит разделение активной жидкости и пассивного потока, который может быть как в жидкой, так и газообразной фазе. После сепаратора пассивный поток по магистрали 11 направляется в смеситель-абсорбер 14, где смешивается с органической жидкостью из источника 13 и полностью или частично абсорбируется (или растворяется в ней). Поток органической жидкости предварительно сжимают насосом 12. Далее поток 15 направляют для дальнейшего использования.

Для компримирования газа может использоваться двух- и трехступенчатая эжекторная система.

Использование эжектора 7 разработанной конструкции позволяет поднять давления газа до максимально возможного (т.к. при высоком давлении в жидкости растворяется больше газа) или до состояния сжижения.

При реализации разработанного изобретения в эжекторе с использованием водной или водно-органической активной среды происходит сжатие и сжижение смеси легких углеводородов при конденсации ее компонентов активной средой. Виды активной среды указаны ранее.

Факторами сжижения смеси легких углеводородов являются степень его сжатия (давление на выходе из эжектора) и расход активного потока в эжекторе. Расход активного потока и его давление выбирают таким образом, чтобы получить требуемую степень сжижения сырья.

На выходе из эжектора получают жидкую или парожидкостную смесь углеводородов сырья и активного потока при более высоком давлении, чем сырьевая смесь легких углеводородов. Давление на выходе из эжектора зависит от расходов и давлений активного и сырьевого потоков. Чем выше давление на выходе из эжектора, тем выше требуется сжатие активного потока до входа в эжектор.

Использование тороидальных колец позволяет организовывать дополнительное смешивание струи жидкости активного потока и газового - пассивного. Причем, как показали эксперименты, угол открытия тороидального конуса должен быть близок к углу открытия струи жидкости активного потока, вылетающей из форсунки. Преимущество тороидальных колец в том, что два соседние кольца образуют канал с наименьшим гидравлическим сопротивлением, что играет существенную роль в процессе работы гидроэжектора.

В тороидальных кольцах происходит предварительное перемешивание жидкости и газа, а также образование вихревых зон и турбулизация жидкостной струи с газом, что позволяет струе интенсивнее распадаться за кольцами и захватывать большее количество эжектируемого газа, чем в эжекторах с одной камерой смешения. Турбулизация может быть увеличена при использовании двух и более тороидальных колец. Кроме того, известным фактом является то, что эжектируемый газ свободнее проникает к центральным струям между тороидальными кольцами, т.к. коэффициент сопротивления при поперечном обтекании таких колец газом в несколько раз ниже коэффициента сопротивления такого же обтекания струй жидкости.

При реализации разработанного технического решения жидкий поток из эжектора или жидкую фазу, выделенную в сепараторе из парожидкостной смеси углеводородов сырья и активного потока, сжимают насосом до давления, необходимого для ректификации полученной смеси.

Разработанный способ переработки смеси легких углеводородов с использованием жидкостного эжектора может быть осуществлен следующим образом.

Сырье - отходы нефтепереработки. Целевые продукты - обезвоженные сжиженная пропан-бутановая фракция и топливный газ при давлении не ниже 1,5 МПа.

Для сжижения газов используют жидкостной эжектор с воздушным охлаждением рабочей жидкости в циркуляционном контуре. Активная среда для эжектора - раствор триэтиленгликоля в воде при концентрации триэтиленгликоля 90-99 мас.%.

Исходная смесь легких углеводородов поступает в эжектор вместе с активной средой. Исходную смесь сжимают до давления 0,8-2,5 МПа. Активную среду подают в эжектор насосом под давлением от 3,0 до 10,0 МПа. Композицию после эжектора направляют в емкость, а затем сжимают насосом, нагревают в рекуперативном теплообменнике. Затем полученный полупродукт направляют на ректификацию в колонну-стабилизатор, из которой отбирают обезвоженную жидкую пропан-бутановую фракцию и обезвоженный топливный газ. Насыщенный водой триэтиленгликоль направляют на регенерацию для удаления из него воды и вновь рециркулируют в эжектор.

При компримировании углеводородов в эжекторе поднимают их давление, ожижают, в сепараторе отделяют от воды или ее смеси и направляют на смеситель-абсорбер. В смесителе-абсорбере смешивают сконденсированный легкие углеводороды с нефтепродуктом в любой необходимой концентрации при необходимом давлении.

В случае необходимости удаления СO2 или H2S из газового потока компримируют газ с наличием СО2 или H2S до максимально возможного, в сепараторе отделяют от воды или ее раствора, подают в смеситель-абсорбер и смешивают с раствором монометиламина. С увеличением давления величина адсорбции СО2 и H2S увеличивается, следовательно, прошедшая смеситель-адсорбер газовая смесь будет иметь меньше указанных газовых примесей. Далее поток газообразных легких углеводородных газов направляют на переработку по известному циклу.

Использование разработанного технического решения позволяет повысить коэффициент полезного действия процесса переработки смеси легких углеводородов на 11% за счет оптимизации процесса смешения газообразных углеводородов и жидкой активной среды в проточной части струйного аппарата, а также оптимизации конструкции используемого жидкостного эжектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ВВЕДЕНИЯ РЕАГЕНТА В ТРУБОПРОВОД С ИСПОЛЬЗОВАНИЕМ ЭЖЕКТОРА | 2013 |

|

RU2532822C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СИСТЕМА И СПОСОБ РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2009 |

|

RU2415307C1 |

| СИСТЕМА РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2010 |

|

RU2435099C1 |

| УСТРОЙСТВО СМЕШЕНИЯ ТЕКУЧИХ СРЕД | 2009 |

|

RU2419483C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ КОМПОНЕНТЫ C, И ЖИДКОЙ НЕСТАБИЛЬНОЙ УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2001 |

|

RU2184135C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАНОЛА ИЗ НАСЫЩЕННОГО ВОДОЙ РАСТВОРА | 2012 |

|

RU2496558C1 |

| УСТРОЙСТВО ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497928C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ ПРОПАН И БУТАН | 2001 |

|

RU2192448C1 |

| СИСТЕМА ПОДАЧИ ИНГИБИТОРА ГИДРАТООБРАЗОВАНИЯ В ТРУБОПРОВОД | 2011 |

|

RU2456500C1 |

Изобретение относится к области переработки газообразных смесей легких углеводородов и может быть реализовано при утилизации попутных газов нефтедобычи, а также газовых смесей, являющихся побочным продуктом нефтепереработки. Описан эжектор, содержащий сопловый блок, сопло, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, вход для газа и вход для жидкости, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные кольцевые элементы. Описано устройство подготовки к переработке газообразной смеси легких углеводородов, содержащее сепаратор, выход по жидкости которого соединен с жидкостным входом эжектора, содержащего сопловый блок, сопло, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные кольцевые элементы, а газовый вход эжектора выполнен с возможностью подключения к источнику перерабатываемой газообразной смеси углеводородов, выход указанного эжектора соединен с входом сепаратора, выход сепаратора по газу соединен с первым входом смесителя - адсорбера, второй вход которого выполнен с возможностью подсоединения к источнику органической жидкости, а выход выполнен с возможностью передачи перерабатываемой газообразной смеси углеводородов на переработку. Также описан способ переработки газообразной смеси легких углеводородов, включающий сжатие газообразной смеси с получением жидкой фазы, содержащей компоненты смеси, причем сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием вышеописанного эжектора, при конденсации и абсорбции ее компонентов активным потоком, в качестве которой используют воду или водно-органическую среду. Технический результат - повышение коэффициента полезного действия процесса переработки смеси легких углеводородов. 3 н. и 13 з.п. ф-лы, 2 ил.

1. Эжектор, отличающийся тем, что он содержит сопловый блок, сопло, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, вход для газа и вход для жидкости, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные кольцевые элементы.

2. Эжектор по п.1, отличающийся тем, что отношение ширины зазора к толщине торроидального элемента составляет от 0,01 до 0,98.

3. Эжектор по п.1, отличающийся тем, что угол наклона образующей конуса относительно его оси составляет не более 45°.

4. Устройство подготовки к переработке газообразной смеси легких углеводородов, содержащее сепаратор, выход по жидкости которого соединен с жидкостным входом эжектора, содержащего сопловый блок, сопло, первичную камеру смешения, вторичную камеру смешения, диффузор, приемную камеру, при этом первичная камера смешения выполнена в виде конусообразного корпуса, в котором размещены с зазором относительно друг друга тороидальные кольцевые элементы, а газовый вход эжектора выполнен с возможностью подключения к источнику перерабатываемой газообразной смеси углеводородов, выход указанного эжектора соединен с входом сепаратора, выход сепаратора по газу соединен с первым входом смесителя - адсорбера, второй вход которого выполнен с возможностью подсоединения к источнику органической жидкости, а выход выполнен с возможностью передачи перерабатываемой газообразной смеси углеводородов на переработку.

5. Устройство по п.4, отличающееся тем, что между выходом сепаратора и входом эжектора установлен первый побудитель расхода жидкости, в качестве которого использован насос.

6. Устройство по п.5, отличающееся тем, что между побудителем расхода жидкости и входом эжектора установлен холодильник для охлаждения жидкости.

7. Устройство по п.4, отличающееся тем, что между входом смесителя -адсорбера и источником органической жидкости установлен второй побудитель расхода, в качестве которого использован насос.

8. Способ переработки газообразной смеси легких углеводородов, включающий сжатие газообразной смеси с получением жидкой фазы, содержащей компоненты смеси, отличающийся тем, что сжатие газообразной смеси легких углеводородов с получением жидкой фазы осуществляют с использованием эжектора по п.1, при конденсации и абсорбции ее компонентов активным потоком, в качестве которой используют воду или водно-органическую среду.

9. Способ по п.8, отличающийся тем, что газообразная смесь легких углеводородов представляет собой попутные газы нефтедобычи.

10. Способ по п.8, отличающийся тем, что газообразная смесь представляет собой газы выветривания углеводородного конденсата.

11. Способ по п.8, отличающийся тем, что газообразная смесь представляет собой природный газ.

12. Способ по п.8, отличающийся тем, что газообразная смесь легких углеводородов представляет собой отходы нефтепереработки.

13. Способ по п.8, отличающийся тем, что водно-органическая среда представляет собой раствор, по меньшей мере, одного органического соединения в воде.

14. Способ по п.13, отличающийся тем, что используют раствор триэтиленгликоля, глицерина, монометиламина.

15. Способ по п.8, отличающийся тем, что водно-органическая среда представляет собой эмульсию, по меньшей мере, одного органического соединения в воде.

16. Способ по п.15, отличающийся тем, что используют эмульсию дизельного топлива, фракции переработки нефти, нефть.

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2184134C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ КОМПОНЕНТЫ C, И ЖИДКОЙ НЕСТАБИЛЬНОЙ УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2001 |

|

RU2184135C1 |

| RU 95114979 A, 10.08.1997 | |||

| WO 8503072 A1, 18.07.1985 | |||

| В П Т Б | 0 |

|

SU395490A1 |

Авторы

Даты

2011-02-20—Публикация

2009-12-25—Подача