Изобретение относится к энергетическому и транспортному машиностроению и может быть использовано в турбинах авиационных двигателей и газотурбинных установках наземного применения.

Известна конструкция ротора многоступенчатой турбины, в которой диски соединены между собой при помощи нескольких осенаправленных шпилек, расположенных примерно посередине полотна дисков. Через шпильки выполняется передача крутящего момента с одного диска на другой и на вал ротора, а также стяжка дисков в осевом направлении /1/.

Недостатком данной конструкции является то, что отверстия, выполненные в дисках, являются концентраторами напряжений и могут стать источником трещин и разрушения дисков, работающих в условиях циклических нагрузок. При работе турбины температура дисков в таких конструкциях как правило выше, чем температура шпилек, поэтому шпильки вытягиваются, т.е. стяжка пакета дисков ненадежна.

Наиболее близким по конструкции к заявляемому является ротор многоступенчатой турбины, в котором диски соединены между собой в осевом направлении и с фланцем вала с помощью шлиц Хирта, стянуты центральным стяжным болтом, проходящим через отверстия в ступице дисков. Радиальная центровка и передача крутящего момента выполняется также через шлицы Хирта /2/.

Основным недостатком известной конструкции является ослабление затяжки пакета ротора из-за вытяжки стяжного болта, работающего при циклических нагрузках в условиях различных температурных расширений болта и дисков, что ведет к разбалансировке ротора и снижению надежности конструкции.

Кроме того, известная конструкция является недостаточно жесткой из-за удаленности передней опоры ротора от его центра тяжести.

Техническая задача, решаемая изобретением, заключается в повышении надежности и жесткости конструкции за счет исключения ослабления затяжки пакета ротора и разбалансировки при циклических нагрузках, а также приближения передней опоры ротора к его центру тяжести.

Сущность изобретения заключается в том, в роторе многоступенчатой турбины с дисками, расположенными консольно относительно опор и стянутыми с валом центральным стяжным болтом, согласно изобретению, диски снабжены вынесенными в осевом направлении фланцами, при этом фланцы соседних дисков контактируют по торцовым поверхностям, зацентрированы между собой и зафиксированы призонными штифтами, вал снабжен радиально-конической оболочкой с присоединительным фланцем, имеющими в сечении

-образную форму, причем сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска, а между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины.

-образную форму, причем сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска, а между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины.

Кроме того, диски могут быть зацентрированы с помощью промежуточной детали, например диафрагмы.

Поскольку диски по месту стыка друг с другом имеют температуру выше, чем стяжной болт, то возникает вероятность вытяжки стяжного болта и раскрытия стыков по дискам. Однако разность температурных расширений пакета дисков и стяжного болта будет компенсировать тарельчатая пружина, что повысит надежность заявляемой конструкции. Жесткость пружины подбирается конструктивно и зависит от массы стягиваемого пакета, момента затяжки, направления прилагаемой на ротор рабочей нагрузки и других факторов.

Снабжение дисков фланцами, вынесенными в осевом направлении, а также контактирование фланцев соседних дисков по торцовым поверхностям, которые зацентрированы между собой и зафиксированы призонными штифтами, а также размещение упругого элемента позволяет исключить нарушение затяжки пакета дисков и разбалансировку ротора при циклических нагрузках. Разность температурных расширений между стяжным болтом и пакетом стягиваемых дисков будет компенсироваться упругим элементом в виде тарельчатой пружины, расположенной под опорной частью стяжного болта и работающей в зоне упругих деформаций.

Сужение конического участка радиально-конической оболочки направлено в сторону присоединительного фланца. Выполнение оболочки с радиальным и коническим участками и присоединительным фланцем, которые в сечении имеют  -образную форму, позволяет сместить передний опорный подшипник в сторону центра тяжести ротора, тем самым уменьшить его консольность и, следовательно, повысить жесткость.

-образную форму, позволяет сместить передний опорный подшипник в сторону центра тяжести ротора, тем самым уменьшить его консольность и, следовательно, повысить жесткость.

Заявляемое изобретение иллюстрируется следующим образом.

На фиг.1 изображен ротор многоступенчатой турбины заявляемой конструкции.

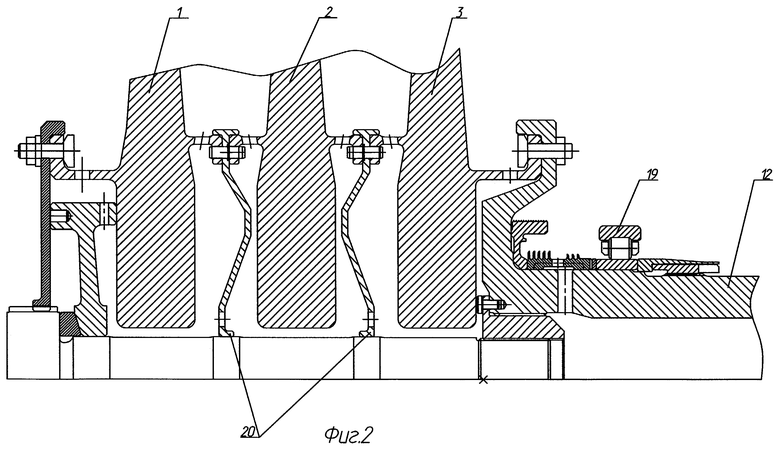

На фиг.2 изображен вариант выполнения ротора с дисками, зацентрированными диафрагмами.

Ротор многоступенчатой турбины состоит из дисков первой ступени 1, второй ступени 2 и третьей ступени 3. Каждый из дисков снабжен фланцами 4, 5, вынесенными в осевом направлении. Фланцы 4, 5 соседних дисков 1 и 2, 2 и 3 контактируют по торцевым поверхностям 6. Во фланцах 4 выполнены осенаправленные отверстия, в которые установлены призонные штифты 7, тем самым обеспечивая центровку и фиксацию между собой дисков 1, 2 и 2, 3.

Диск 3 фланцем 8 с помощью болтов 9 и гаек 10 скреплен с присоединительным фланцем 11 вала 12. Присоединительный фланец 11 относится к радиально-конической оболочке 13, которая имеет  -образную форму, и выдвинут относительно ближайшего диска 3 в осевом направлении. Оболочка имеет конический участок 13, сужение которого идет в сторону присоединительного фланца 11.

-образную форму, и выдвинут относительно ближайшего диска 3 в осевом направлении. Оболочка имеет конический участок 13, сужение которого идет в сторону присоединительного фланца 11.

Центральный стяжной болт 14 через тарельчатую пружину 15 стягивает пакет деталей, состоящий из дисков 1, 2 и 3. Один конец стяжного болта 14 снабжен резьбой 16, который ввернут в ответную резьбу на оболочке 13 вала 12. Для обеспечения ремонтопригодности резьба может быть выполнена в дополнительной детали 17. Для исключения перекоса стяжного болта 14 при заворачивании под его головку устанавливают сферическую шайбу 18.

Вал 12 ротора расположен на передней 19 и задней (не показана) подшипниковых опорах.

Между опорной частью стяжного болта 14 и полотнами сопряженных с ним дисков 1, 2, 3 расположены промежуточные элементы, выполненные в форме диафрагмы 20.

Ротор заявляемой конструкции работает следующим образом.

При работе турбины крутящий момент с диска 1 через фланец 4 и штифты 7 передается на фланец 5 диска 2, а с дисков 1, 2 через фланец 4 диска 2 и штифты 7 крутящий момент передается на фланец 5 диска 3. А с дисков 1, 2, 3 первой, второй, третьей ступеней соответственно через фланец 4 диска третьей ступени, болты 9 крутящий момент передается на фланец 13 вала 12.

Во время работы из-за более высокой температуры осевое расширение пакета дисков будет больше, чем расширение стяжного болта. Однако вытяжки стяжного болта не происходит, т.к. разность расширений компенсируется упругой тарельчатой пружины 15.

Источники информации

1. Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. - М.: Машиностроение, 1981, с.120.

2. Там же, с.124, рис.5.05.

Изобретение относится к энергетическому и транспортному машиностроению и может быть использовано в турбинах авиационных двигателей и газотурбинных установках наземного применения. Ротор многоступенчатой турбины выполнен с дисками, расположенными консольно относительно опор и стянутыми с валом центральным стяжным болтом. Диски снабжены вынесенными в осевом направлении фланцами. Фланцы соседних дисков контактируют по торцовым поверхностям, зацентрированы между собой и зафиксированы призонными штифтами. Вал снабжен радиально-конической оболочкой с присоединительным фланцем, имеющими в сечении  -образную форму. Сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска. Между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины. Диски могут быть зацентрированы с помощью промежуточной детали, например диафрагмы. Изобретение повышает надежность и жесткость конструкции за счет исключения ослабления затяжки пакета ротора и разбалансировки при циклических нагрузках, а также приближения передней опоры ротора к его центру тяжести. 1 з.п. ф-лы, 2 ил.

-образную форму. Сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска. Между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины. Диски могут быть зацентрированы с помощью промежуточной детали, например диафрагмы. Изобретение повышает надежность и жесткость конструкции за счет исключения ослабления затяжки пакета ротора и разбалансировки при циклических нагрузках, а также приближения передней опоры ротора к его центру тяжести. 1 з.п. ф-лы, 2 ил.

-образную форму, причем сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска, а между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины.

-образную форму, причем сужение конусного участка оболочки направлено в сторону присоединительного фланца, который скреплен с фланцем ближайшего диска, а между стяжным болтом и полотном диска первой ступени размещен упругий элемент в форме тарельчатой пружины.

| Ротор турбомашины | 1979 |

|

SU850871A1 |

| Паровая или газовая турбина | 1926 |

|

SU8371A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ПЛИТА ДЛЯ КРЕПЛЕНИЯ ОБОРУДОВАНИЯ | 0 |

|

SU259566A1 |

| РОТОР ДЛЯ БЫСТРОХОДНЫХ ПАРОВЫХ ИЛИ ГАЗОВЫХ ТУРБИН | 1932 |

|

SU36421A1 |

| US 3625634 A, 07.12.1971 | |||

| Подкрановый путь защитной оболочки АЭС | 1985 |

|

SU1349170A1 |

Авторы

Даты

2004-06-10—Публикация

2002-05-30—Подача