Область изобретения

Настоящее изобретение относится к теплоизолированному узлу "труба в трубе" и способу его изготовления.

Предпосылки создания изобретения

При глубоководной добыче углеводородов (т.е. нефти, газа и их смесей) сырую нефть и газ добывают из-под дна моря и транспортируют по трубопроводной системе к поверхности воды. Жизненно важно поддерживать температуру нефти или газа, текущих по трубопроводу, которые типично при добыче имеют повышенные температуры (например, 60-300°С), на уровне выше приблизительно 40°С, чтобы предотвратить осаждение твердых материалов и гидратов, что может привести к закупориванию трубопровода и помешать добыче. Поскольку температура воды на больших глубинах лишь немного превышает температуру замерзания (т.е. составляет около 4°С), необходимо изолировать трубы. Если поток нефти или газа необходимо приостановить для технического обслуживания скважины или из-за неблагоприятных погодных условий, влияющих на расположенные на поверхности платформы и прерывающие операции откачивания, важно поддерживать температуру остатка нефти или газа в трубопроводе и других компонентах трубопроводной системы (например, в фонтанной арматуре или в морской донной фонтанной арматуре, стояках и т.п.) выше температуры осаждения для конкретных добываемых сортов сырой нефти или газов для минимизации или полного устранения дорогостоящей и приводящей к перерывам в добыче необходимости устранения закупорки и/или промывки трубопроводной системы перед возобновлением добычи.

Для решения этой задачи принимались многочисленные усилия по созданию экономичных и эффективных решений проблемы изолирования подводных систем нефтяных и газовых трубопроводов. Особенно хорошо принятым способом является создание трубопровода, состоящего из системы "труба в трубе", в которой внутренняя труба окружена внешней трубой, служащей несущей трубой, и в которой кольцевое пространство, определенное внутренней трубой и внешней трубой, содержит изолирующий материал. Например, в патенте США №6145547 раскрывается узел "труба в трубе", содержащий самоподдерживающуюся плиту из микропористого материала, окружающую внутреннюю несущую трубу и окруженную внешней несущей трубой, в котором для продольного потока газа выполнен свободный канал. В узле поддерживается пониженное давление для улучшения теплоизоляции. В заявке на патент США 2004/0134556 А1 раскрывается теплоизолирующая система для трубчатых тел (т.е. узел "труба в трубе"), содержащая по меньшей мере две наложенные вакуумированные панели, каждая из которых отдельно помещена вокруг внутренней трубы узла "труба в трубе" и в которой две противолежащие кромки, определяющие зазоры каждой из этих по меньшей мере двух панелей, расположены так, чтобы не совпадать, и тем самым устраняют непрерывный канал теплопереноса между внутренней и внешней трубами.

Точно так же существует большой интерес к трубопроводам для транспортировки жидких углеводородов (например, сжиженного природного газа, жидкого пропана). В этом случае теплоизоляция нужна для поддержания низкой температуры сжиженного природного газа (около -163°С) для предотвращения его перехода в газовую фазу из-за теплопереноса из более теплой окружающей среды.

Кроме того, на месторождениях нефти и газа по мере истощения месторождения часто используют нагнетание пара для поддержания давления в пласте и, тем самым, поддерживают добычу на экономически оправданном уровне. При такой технологии пар нужно транспортировать к месту добычи, которое часто удалено от места производства пара. Соответственно необходима теплоизоляция паропровода, чтобы не допустить конденсации пара.

Транспортировка горячих и криогенных текучих сред (например, промышленных газов, таких как кислород, азот, аргон и водород) на промышленных предприятиях, в системах отопления, вентиляции и кондиционирования воздуха, системах парового отопления в корпоративных, муниципальных или университетских жилых поселках и зданиях, и в других средах также требует изоляции. В некоторых из этих случаев внешняя труба является простым кожухом, выполненным из такого материала, как алюминиевая облицовка или труба из ПВХ.

Однако существующие способы изоляции узлов "труба в трубе" во многих отношениях остаются несовершенными. Предварительно сформированные изолирующие панели и т.п. по необходимости сохраняют зазоры в изоляции при установке в узел "труба в трубе", как между своими противолежащими кромками и между торцами при укладке торец в торец, что создает возможность теплопереноса между внутренней и внешней трубами, что снижает эффективность изоляции и требует увеличенного количества изолирующих материалов. Поддержание пониженного давления в кольцевом пространстве некоторых узлов "труба в трубе" налагает высокие требования к формированию герметичных узлов и ставит эксплуатационные характеристики узла под угрозу в случае нарушения вакуума. Некоторые изолирующие материалы, такие как вспененный полиуретан, со временем теряют эффективность изоляции и/или форму. Другие изолирующие материалы требуют использования внешней трубы большого диаметра для размещения достаточного количества изолирующего материала, что обусловлено его менее эффективной изолирующей способностью. Поэтому сохраняется потребность в улучшении способа изготовления изолированных узлов "труба в трубе".

Краткое описание изобретения

Согласно настоящему изобретению предлагается способ изготовления изолированного узла "труба в трубе", содержащий шаги, при которых создают узел, содержащий по меньшей мере одну внутреннюю трубу, внешнюю трубу, которая расположена вокруг по меньшей мере одной внутренней трубы так, чтобы создать кольцевое пространство между внешней поверхностью по меньшей мере одной внутренней трубы и внутренней поверхностью внешней трубы, и по меньшей мере один контейнер, содержащий пористый, упругий, объемно сжимаемый материал, в котором сжимаемый материал сжат внутри контейнера и имеет первый объем, который меньше, чем объем несжатого сжимаемого материала, и по меньшей мере один контейнер расположен в кольцевом пространстве, и изменяют по меньшей мере один контейнер для уменьшения степени сжатия сжимаемого материала для увеличения объема сжимаемого материала до второго объема, который больше первого объема, тем самым формируя изолированный узел "труба в трубе".

Согласно настоящему изобретению также предлагается способ изготовления изолированного узла "труба в трубе", содержащий шаги, при которых создают узел, содержащий по меньшей мере одну внутреннюю трубу, первую внешнюю трубу (или другое сжимающее средство), которая расположена вокруг по меньшей мере одной внутренней трубы так, чтобы создать кольцевое пространство между внешней поверхностью по меньшей мере одной внутренней трубы и внутренней поверхностью внешней трубы факультативно по меньшей мере одну дополнительную внешнюю трубу вокруг первой внешней трубы с созданием кольцевого пространства между внешней поверхностью первой внешней трубы и внутренней поверхностью дополнительной внешней трубы, и по меньшей мере один контейнер, содержащий пористый, упругий объемно сжимаемый материал, который сжат в контейнере и имеет первый объем, меньший, чем объем несжатого сжимаемого материала, и контейнер расположен в кольцевом пространстве, и изменяют по меньшей мере один контейнер для уменьшения степени сжатия сжимаемого материала для увеличения объема сжимаемого материала до второго объема, превышающего первый объем, тем самым формируя изолированный узел "труба в трубе".

Согласно настоящему изобретению также предлагается изолированный узел "труба в трубе", содержащий по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, внешнюю трубу, имеющую внутреннюю поверхность, расположенную вокруг по меньшей мере одной внутренней трубы, кольцевое пространство между внутренней поверхностью внешней трубы и внешней поверхностью по меньшей мере одной внутренней трубы, и остаток контейнера, который ранее был расположен в кольцевом пространстве и ранее удерживал сжимаемый материал в объеме меньшем, чем объем сжимаемого материала в кольцевом пространстве.

Согласно настоящему изобретению также предлагается изолированный узел "труба в трубе", содержащий по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, первую внешнюю трубу или другое сжимающее средство, имеющее внутреннюю поверхность, расположенную вокруг по меньшей мере одной внутренней трубы, по меньшей мере одну дополнительную внешнюю трубу, расположенную вокруг первой внешней трубы для создания дополнительного кольцевого пространства между внешней поверхностью первой внешней трубы и внутренней поверхностью дополнительной внешней трубы, пористый упругий сжимаемый материал, расположенный в одном или более из кольцевых пространств, и остатки контейнера, ранее помещенного в одно или более из кольцевых пространств и ранее удерживавшего сжимаемый материал в объеме меньшем, чем объем сжимаемого материала в кольцевом пространстве (в кольцевых пространствах).

Согласно настоящему изобретению также предлагается изолированный узел "труба в трубе", содержащий по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, внешнюю трубу, имеющую внутреннюю поверхность, расположенную вокруг по меньшей мере одной внутренней трубы, кольцевое пространство между внутренней поверхностью внешней трубы и внешней поверхностью по меньшей мере одной внутренней трубы, и нанопористую двуокись кремния, расположенную в кольцевом пространстве, имеющую плотность от 80 до приблизительно 140 кг/м3 и теплопроводность приблизительно 20 мВт/м·К или менее при измерении между поверхностью с температурой приблизительно 0°С и поверхностью с температурой приблизительно 25°С.

Краткое описание чертежей

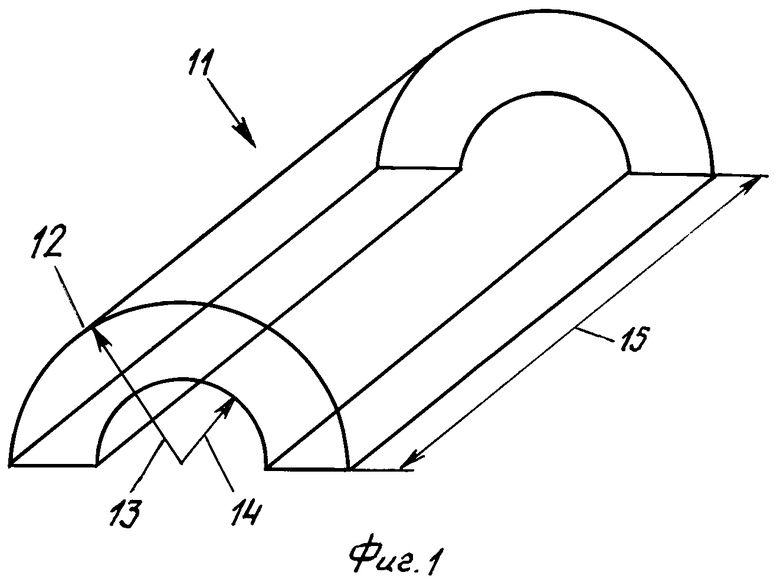

Фиг.1 изображает один вариант уплотненного контейнера, применяемого в настоящем изобретении.

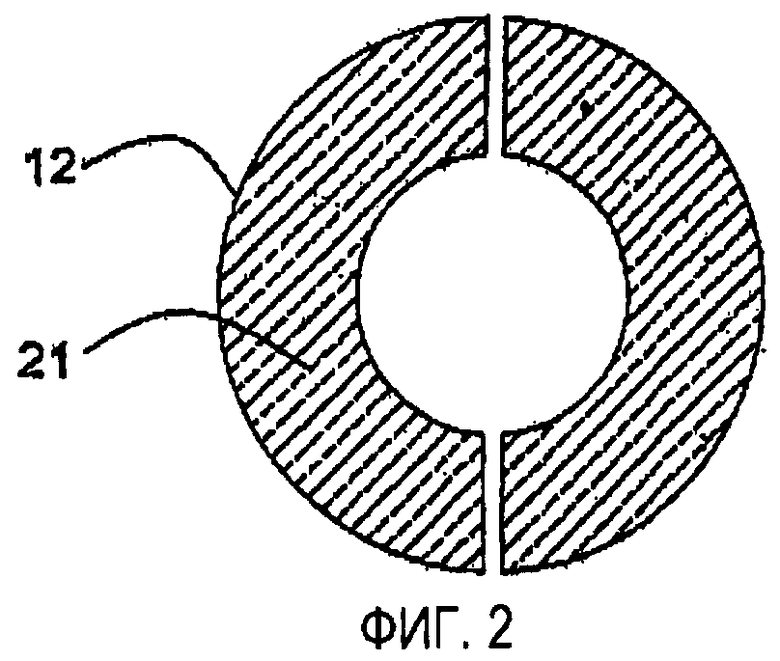

Фиг.2 - сечение двух герметизированных контейнеров в варианте по фиг.1 для окружающих внутренний трубчатый элемент.

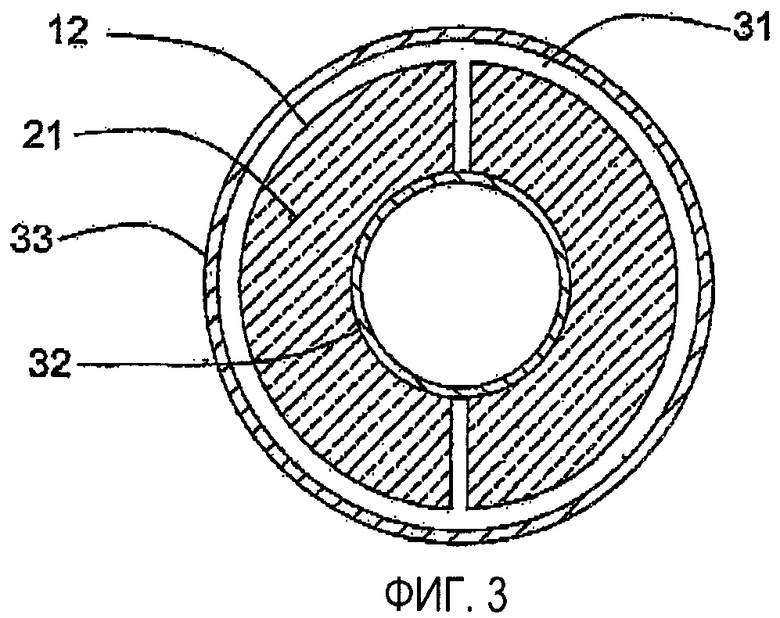

Фиг.3 - узел "труба в трубе", имеющий внутреннюю трубу 5, внешнюю трубу 6 и два герметизированных контейнера в варианте по фиг.1, содержащих пористый упругий и объемно сжимаемый материал, помещенные в кольцевое пространство, определяемое внутренней трубой и внешней трубой.

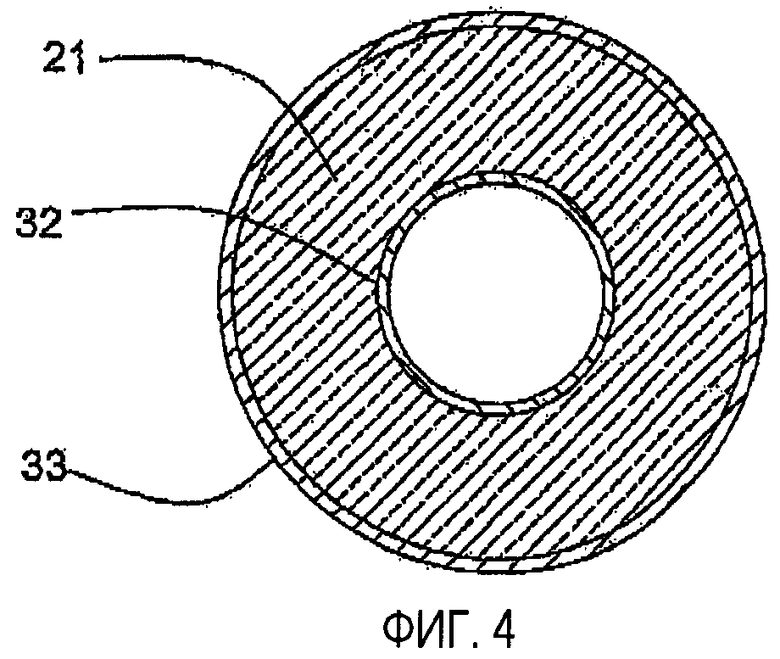

Фиг.4 - узел "труба в трубе" по фиг.3 после выравнивания давлением двух герметизированных контейнеров.

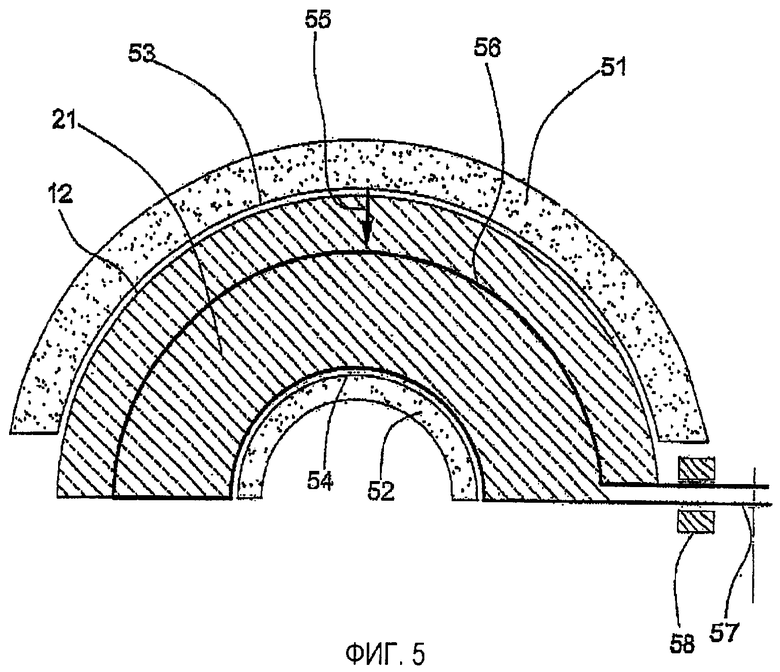

Фиг.5 - схематическое сечение формовочного устройства в начале и в конце процесса формирования герметизированного контейнера, используемого в контексте настоящего изобретения.

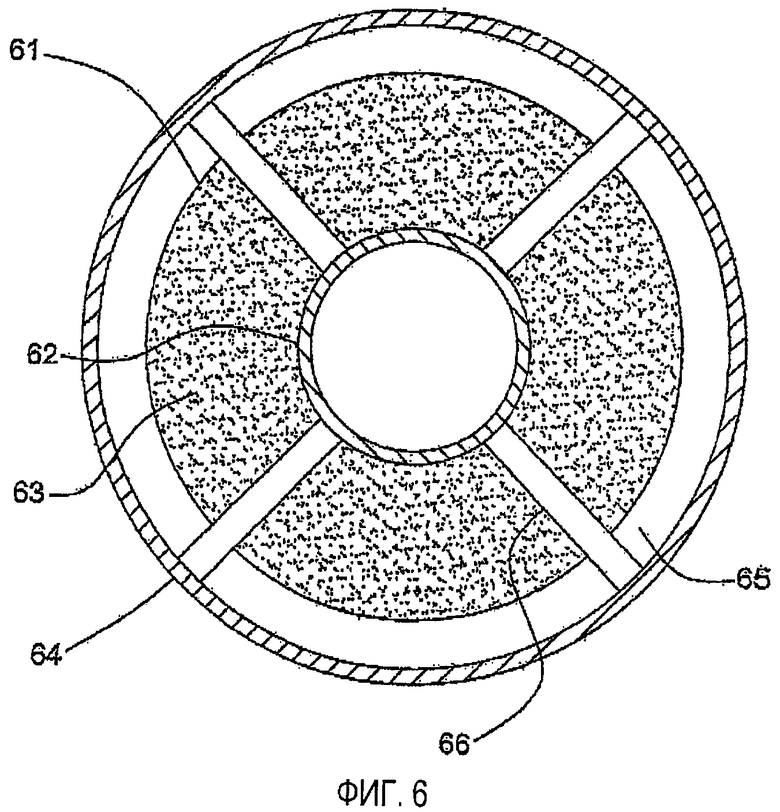

Фиг.6 - узел "труба в трубе", в котором используется гильза или муфта для сжатия пористого упругого и объемно сжимаемого материала так, чтобы между гильзой и внешней трубой имелось пустое пространство.

Подробное описание изобретения

Согласно настоящему изобретению предлагаются способы изготовления изолированного узла и системы "труба в трубе", а также узел и система "труба в трубе".

Согласно настоящему изобретению способ изготовления изолированного узла "труба в трубе" содержит стадии, при которых создают узел, содержащий по меньшей мере одну внутреннюю трубу, по меньшей мере одну внешнюю трубу, расположенную вокруг по меньшей мере одной внутренней трубы с созданием кольцевого пространства между внешней поверхностью по меньшей мере одной внутренней трубы и внутренней поверхностью внешней трубы (и факультативно дополнительные кольцевые пространства между внешней поверхностью внешней трубы и внутренней поверхностью дополнительной внешней трубы), и по меньшей мере один контейнер, содержащий пористый, упругий, объемно сжимаемый материал, сжатый в контейнере и имеющий первый объем, меньший, чем объем несжатого сжимаемого материала, и по меньшей мере один контейнер расположен в кольцевом пространстве (или в одном или более из кольцевых пространств, если используется больше, чем одна внешняя труба), и изменяют по меньшей мере один контейнер для уменьшения степени сжатия сжимаемого материала для увеличения объема сжимаемого материала до второго объема, превышающего первый объем, тем самым формируя изолированный узел "труба в трубе".

Узел, содержащий по меньшей мере одну внутреннюю трубу, по меньшей мере одну внешнюю трубу и по меньшей мере один контейнер, можно создать, используя любую подходящую последовательность стадий. Например, перед позиционированием внутренней трубы (внутренних труб) и внешней трубы для образования кольцевого пространства рядом с внешней поверхностью (внешними поверхностями) внутренней трубы (внутренних труб) и/или рядом с внутренней поверхностью внешней трубы можно поместить контейнер (контейнеры). Альтернативно, внутреннюю трубу (внутренние трубы) и внешнюю трубу можно позиционировать для формирования кольцевого пространства до позиционирования контейнера (контейнеров) в кольцевом пространстве. Для специалистов очевидны другие варианты, входящие в контекст настоящего изобретения, и внутренняя труба (внутренние трубы), и внешняя труба (внешние трубы) могут перемещаться для достижения требуемого позиционирования.

Таким образом, настоящий способ изготовления изолированного узла "труба в трубе" содержит стадии, при которых используют по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, по меньшей мере одну внешнюю трубу, имеющую внутреннюю поверхность, которая расположена вокруг по меньшей мере одной внутренней трубы (или внешней трубы) для создания кольцевого пространства между внешней поверхностью внутренней трубы и внутренней поверхностью внешней трубы (и/или внешней поверхностью внутренней трубы и внутренней поверхностью другой внутренней трубы), используют по меньшей мере один контейнер, содержащий пористый упругий, объемно сжимаемый материал, сжатый в контейнере и имеющий первый объем, меньший, чем объем несжатого сжимаемого материала, располагают по меньшей мере один контейнер в кольцевом пространстве (кольцевых пространствах) и изменяют по меньшей мере один контейнер для уменьшения степени сжатия сжимаемого материала для увеличения объема сжимаемого материала до второго объема, превышающего первый объем, тем самым формируя изолированный узел "труба в трубе", в котором указанные стадии можно выполнять в любой подходящей последовательности, например в указанном выше порядке. Альтернативно, указанные стадии можно выполнять в следующем порядке: используют по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, используют по меньшей мере один контейнер, содержащий пористый, упругий, объемно сжимаемый материал, сжатый в контейнере и имеющий первый объем, меньший, чем объем несжатого сжимаемого материала, располагают по меньшей мере один контейнер рядом с внешней поверхностью по меньшей мере одной внутренней трубы, обеспечивают внешнюю трубу, имеющую внутреннюю поверхность, которая расположена вокруг по меньшей мере одной внутренней трубы и по меньшей мере одного контейнера с созданием кольцевого пространства между внешней поверхностью по меньшей мере одной внутренней трубы и внутренней поверхностью внешней трубы, в котором по меньшей мере один контейнер в итоге расположен в кольцевом пространстве. Кроме того, стадии могут выполняться в следующей последовательности: обеспечивают внешнюю трубу, имеющую внутреннюю поверхность, обеспечивают по меньшей мере один контейнер, содержащий пористый, упругий, объемно сжимаемый материал, сжатый в контейнере и имеющий первый объем, меньший, чем объем несжатого сжимаемого материала, позиционируют по меньшей мере один контейнер рядом с внутренней поверхностью внешней трубы, используют по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, расположенную внутри внешней трубы с образованием кольцевого пространства между внешней поверхностью по меньшей мере одной внутренней трубы и внутренней поверхностью внешней трубы, в котором в итоге по меньшей мере один контейнер помещен в кольцевом пространстве. Специалистам очевидны варианты вышеописанного способа, в которых используются дополнительные трубы.

Изолированный узел "труба в трубе" типично изолирован для предотвращения переноса тепловой энергии между внутренней трубой (внутренними трубами) и окружающей средой (т.е. термоизолирован). Сжимаемый материл может иметь любую подходящую теплопроводность, желательно около 20 мВт/м·К или менее (например, от около 12 мВт/м·К до около 20 мВт/м·К) при измерении между поверхностью с температурой приблизительно 0°С и поверхностью с температурой приблизительно 25°С. Теплопроводность можно измерять, например, по стандарту C518 Американского общества по испытанию материалов. Препятствование передачи других видов энергии, например звуковой энергии, между внутренней трубой (внутренними трубами) и окружающей средой также входит в объем настоящего изобретения.

Внутренняя труба (внутренние трубы) и внешняя труба (внешние трубы) могут быть выполнены из любого подходящего материала и могут быть выполнены из одного и того же материала или из разных материалов. Для использования при подводной транспортировке нефти и газа трубы типично изготавливают из металла или металлических сплавов, особенно из углеродистой стали, никелевой стали или нержавеющей стали. Однако в других вариантах могут использоваться и неметаллические материалы. Неограничивающими примерами подходящих неметаллических материалов для труб являются эластомеры (включая силиконы), термореактивные полимеры (включая эпоксидные смолы и полимеры), термопластичные полимеры (включая полиэтилен, акрилы, поликарбонат, полипропилен, полиамид, поливинилхлорид, полиуретан), вспененные полимеры (включая вспененный полиуретан), полимерные композиты (включая полимеры, армированные углеродом, стекловолокно, полимеры со стеклянными микросферами) и керамика. В некоторых вариантах в качестве внешней и/или внутренней трубы можно использовать кожух, концентрически намотанный материал или оболочку. Они могут быть выполнены из перечисленных выше материалов, полиэтилена высокой плотности, алюминия, стали, оцинкованной стали или других подходящих материалов и их комбинаций. Расположение кожуха зависит от свойств конкретного материала и к неограничивающим примерам относятся обертка, экструзия, распыление, отливка или опрессовка.

В некоторых вариантах внешняя труба (внешние трубы) содержит (содержат) гибкий материал, способный при приложении давления претерпевать упругие деформации. Давление может прилагаться к внутренней поверхности внешней трубы, например, когда узел "труба в трубе" находится в погруженном положении. Давление также может прилагаться к внутренней поверхности внешней трубы, например, когда сжимаемый материал расширяется, прижимаясь к внешней трубе из кольцевого пространства узла "труба в трубе".

Внутренняя труба (внутренние трубы) также может содержать гибкий материал. Когда внутренняя труба (внутренние трубы) и внешняя труба содержат гибкий материал, весь узел "труба в трубе" будет гибким, что является преимуществом, поскольку это позволяет легко устанавливать или наматывать узел и/или использовать его в нелинейных конструкциях, например на промышленных предприятиях и т.п.

Толщина стенки по меньшей мере одной внутренней трубы и внешней трубы может быть любой подходящей толщиной и типично выбирается для обеспечения достаточной прочности трубы при эксплуатации. Внутренняя труба (внутренние трубы) имеет стенки, толщина которых обеспечивает достаточную прочность для противодействия давлению, генерируемому потоком флюида, т.е. жидкости или газа, и которое может достигать 140 МПа. Внешняя труба может иметь любую прочность, т.е. толщину стенки, пригодную для предполагаемого использования. Например, в некоторых случаях использования на больших глубинах внешняя труба может иметь стенки, толщина которых достаточна для сопротивления деформации трубы под большим давлением воды. При использовании на мелководье или при атмосферном давлении (например, на суше) стенки внешней трубы могут быть относительно тонкими. В других вариантах применения внешняя труба может быть упругой, и в этом случае толщина стенки зависит от конкретного материала или материалов, используемых для изготовления внешней трубы, и от давлений, которым подвергается внешняя труба. Как будет описано ниже, применение изолирующих материалов и способов по настоящему изобретению позволяет улучшить механическую поддержку внутренней и внешней труб. Это может позволить использовать более тонкостенные внутренние и внешние трубы, чем это требуется в настоящее время.

Внутренняя труба (внутренние трубы) и внешняя труба могут иметь любую подходящую длину. Выбор длины может быть продиктован, по меньшей мере частично, ограничениями производственных способов и ограничениями способов транспортировки. Внешняя труба имеет внутреннюю поверхность, которая располагается вокруг внутренней трубы (внутренних труб), имеющей внешнюю поверхность (внешние поверхности). Альтернативно, внутренняя труба имеет внешнюю поверхность, которая расположена внутри внешней трубы, имеющей внутреннюю поверхность. Установку труб относительно друг друга можно выполнять любым подходящим способом. Например, одну из труб можно удерживать стационарно, а другую перемещать на место. Когда внешняя труба содержит материал пластика (например, термопластичный или термореактивный полимер), внешнюю трубу можно экструдировать вокруг внутренней трубы (внутренних труб) для формирования внешней трубы, одновременно помещая внешнюю трубу в положение вокруг внутренней трубы (внутренних труб). Пустое пространство между внешней поверхностью (внешними поверхностями) внутренней трубы (внутренних труб) и внутренней поверхностью внешней трубы или внешней поверхностью внешней трубы и внутренней поверхностью дополнительной внешней трубы определяется здесь как кольцевое пространство. Во время или после изготовления изолированного узла "труба в трубе" в кольцевом пространстве можно поддерживать любое подходящее давление газа. Например, в некоторых вариантах, в которых используются герметичные контейнеры и уравнивают давление по меньшей мере в одном контейнере с давлением в кольцевом пространстве для увеличения объема сжатого материала, давление газа в кольцевом пространстве перед изменением по меньшей мере одного контейнера больше, чем пониженное давление газа внутри по меньшей мере одного контейнера. Типично, давление газа в кольцевом пространстве во время и после осуществления способа по настоящему изобретению равно атмосферному, хотя в некоторых вариантах давление газа в кольцевом пространстве после осуществлении способа по настоящему изобретению может быть ниже атмосферного. В других вариантах давление газа в кольцевом пространстве во время и/или после осуществления способа по настоящему изобретению может быть выше атмосферного.

Кольцевое пространство и по меньшей мере один контейнер могут содержать любой подходящий газ. Типично газом является воздух. Однако в некоторых вариантах газом может быть газ, имеющий меньшую теплопроводность, чем воздух. Примерами таких газов являются аргон, криптон, двуокись углерода, хлорированные углеводороды, фторированные углеводороды, гидрохлорфторуглероды (фреоны) перфторуглеводороды, этан, пропан, бутан, пентан и их смеси.

Контейнер содержит пористый упругий и объемно сжимаемый материал, сжатый в контейнере и имеющий первый объем, меньший, чем объем несжатого материала. Когда контейнер изменяют для уменьшения степени сжатия сжимаемого материала, сжимаемый материал расширяется до второго объема, превышающего первый объем.

В первом варианте этот по меньшей мере один контейнер помещен внутрь камеры давления, и давление в камере уменьшено ниже атмосферного. Когда контейнер удерживается при пониженном давлении в камере давления, контейнер герметизирован и непроницаем для газа. После герметизации контейнера его извлекают из камеры давления и давление вне контейнера возвращается к атмосферному, а давление внутри контейнера остается пониженным, сохраняя уровень, существовавший в момент герметизации. Разумеется, давление газа в герметизированном контейнере ниже атмосферного, и герметизированный контейнер и его содержимое подвержены перепаду между атмосферным давлением вне герметизированного давления и пониженным давлением газа внутри герметизированного контейнера. Герметизированный контейнер содержит пористый, упругий, объемно сжимаемый материал. Поскольку контейнер гибок, и сжимаемый материал обладает упругой сжимаемостью, когда к герметизированному контейнеру и сжимаемому материалу прилагается внешнее давление (в данном случае - атмосферное давление), объем герметизированного контейнера и сжимаемого материала уменьшается. Поэтому в данном варианте способа сжимаемый материал в герметизированном контейнере сжат до первого объема под воздействием атмосферного давления на герметизированный контейнер.

При изменении по меньшей мере одного герметизированного контейнера для уравнивания давления в герметизированном контейнере с давлением в кольцевом пространстве сжимаемый материал объемно расширяется при условии, что контейнер допускает такое расширение сжимаемого материала. Например, контейнер может физически разрываться (например, прокалываться или разрушаться), обеспечивая тем самым уравнивание давлений и расширение сжимаемого материала.

Во втором варианте сжимаемый материал сжат до первого объема в по меньшей мере одном контейнере. В данном случае сам контейнер сжимает сжимаемый материал без действия перепада между давлением внутри контейнера и давлением вне контейнера (или, альтернативно, в дополнение к такому перепаду). Контейнер может состоять из одного однородного материала или может быть дополнительно оснащен по меньшей мере одним сжимающим средством, где сжимающее средство поддерживает сжимающий материал в сжатом состоянии. Сжимающее средство может окружать по меньшей мере часть контейнера и может содержать, например, по меньшей мере одну оболочку или ремень. Оболочка (оболочки) или ремень (ремни) могут содержать любой подходящий материал и могут быть выполнены из того же материала, что и контейнер (контейнеры), или из другого материала. В этом варианте изобретения герметизация контейнера газонепроницаемым уплотнением или иным способом является факультативной.

По меньшей мере один контейнер размещают так, чтобы в итоге он находился в кольцевом пространстве. Поэтому контейнер (контейнеры) можно помещать непосредственно в кольцевое пространство после позиционирования внешней трубы вокруг внутренней трубы. Контейнер (контейнеры) можно установить на место относительно внутренней трубы (внутренних труб) до того, как внешняя труба будет установлена вокруг внутренней трубы (внутренних труб) так, что после формирования кольцевого пространства контейнер (контейнеры) окажется в этом кольцевом пространстве. Наконец, контейнер (контейнеры) можно устанавливать в положение относительно внешней трубы до размещения внутренней трубы во внешней трубе так, чтобы контейнер (контейнеры) оказался в кольцевом пространстве после его формирования.

Например, контейнер (контейнеры) можно установить рядом с внешней поверхностью внутренней трубы (внутренних труб). Контейнер (контейнеры) при необходимости можно удерживать на месте любым подходящим способом. Контейнер (контейнеры) можно удерживать на месте с применением по меньшей мере одного крепежного элемента, прикрепленного к внешней поверхности внутренней трубы, внешней поверхности контейнера (контейнеров) или к обеим этим поверхностям. Альтернативно, для удержания контейнера (контейнеров) рядом с внешней поверхностью внутренней трубы (внутренних труб) можно использовать по меньшей мере один крепежный элемент. Если используются два или более контейнера, контейнеры можно крепить друг к другу любым подходящим способом (например, используя по меньшей мере один крепежный элемент).

Этим по меньшей мере одним крепежным элементом может быть любой подходящий крепежный элемент. К неограничивающим примерам крепежных элементов относятся клейкие ленты, ремни, зажимы, узлы, состоящие из крюка и проушины, а также липучки. Клейкие компоненты могут крепиться к внешней поверхности внутренней трубы (внутренних труб) и/или к внешней поверхности контейнера (контейнеров) кистью, накаткой или распылением. В качестве крепежных элементов можно использовать двухсторонние клейкие ленты, которые можно крепить и к внутренней трубе (внутренним трубам), и к контейнеру (контейнерам). Сам контейнер (контейнеры) может содержать клейкий материал. Крепежный элемент может включать ленты, включая эластичные ленты (например, из резины или другого эластомера), неэластичные ленты (из металла, полимера, или стяжные хомуты) и ленты, содержащие неэластичный участок и эластичный участок, в которых эластичный участок может содержать эластомер или пружину (пружины). Лента может содержать оболочку, окружающую контейнер (контейнеры), установленный на место на внутренней трубе (внутренних трубах). Разумеется, те же соображения применимы и когда контейнер (контейнеры) устанавливаются на внутреннюю поверхность внешней трубы перед позиционированием внутренней трубы (внутренних труб).

Затем, этот по меньшей мере один контейнер можно изменить для уменьшения степени сжатия сжимаемого материала для увеличения объема сжимаемого материала до второго объема, который больше первого объема и, тем самым, для формирования изолированного узла "труба в трубе". В первом варианте способа по настоящему изобретению изменение содержит уравнивание давления газа в по меньшей мере одном контейнере с давлением газа в кольцевом пространстве. Как указано выше, сжимаемый материал в контейнере (контейнерах) расширяется до большего объема из-за того, что эффект повышенного давления вне контейнера (контейнеров) по меньшей мере частично и, желательно, полностью нейтрализуется.

Во втором варианте настоящего изобретения по меньшей мере один контейнер изменяется для обеспечения возможности увеличения объема сжатого материала и, тем самым, для формирования изолированного узла "труба в трубе". В этом случае изменение относится к любой операции, которая позволяет сжимаемому материалу расшириться. Примерами подходящих изменений являются нарушение целостности контейнера, преобразование неэластичного контейнера в эластичный контейнер, или удаление или изменение сжимающих средств из контейнера. Подходящими способами изменения контейнера (контейнеров) могут быть те же способы, которые используются для разрыва герметизированного контейнера, перечисленные в настоящем описании.

После изменения контейнера (контейнеров) сжимаемый материал расширяется в кольцевом пространстве, преимущественно заполняя кольцевое пространство и, тем самым, создавая однородное распределение сжимаемого материала в кольцевом пространстве. После этого кольцевое пространство предпочтительно не содержит каких-либо пустот или зазоров, особенно таких пустот или зазоров, которые ухудшают тепловые характеристики системы.

Факультативно способ по настоящему изобретению содержит дополнительную стадию, при которой герметизируют по меньшей мере один конец узла "труба в трубе". Все концы узла "труба в трубе" можно герметизировать для полного закрытия кольцевого пространства (одновременно обеспечивая возможность протекания продукта по одной или более внутренней трубе). Для герметизации одного или более концов узла "труба в трубе" можно использовать любой подходящий способ, при этом хорошо известно несколько таких способов. В этом отношении узлы "труба в трубе", имеющие три или более конца, также входят в объем настоящего изобретения и включают, например, Y-образные и Т-образные конфигурации, имеющие три конца. Специалисты легко поймут, что могут быть и другие конфигурации, такие как U-образные тепловые компенсаторы.

Типично, давление в кольцевом пространстве во время осуществления способа по настоящему изобретению по существу является атмосферным. В первом варианте способа по настоящему изобретению, в котором контейнер (контейнеры) является герметизированным (герметизированными), с первым объемом при пониженном давлении, преимущественно перепад между пониженным давлением газа в герметизированном контейнере (контейнерах) и давлением в кольцевом пространстве доводится до максимума, и поэтому обеспечивает максимальное расширение сжимаемого материала при уравнивании давления в герметизированном контейнере (контейнерах) с давлением в кольцевом пространстве. Если кольцевое пространство герметизировано на всех концах узла для создания полностью замкнутого кольцевого пространства, давление в кольцевом пространстве можно понизить до уровня ниже атмосферного, предпочтительно после уравнивания давления в герметизированном контейнере (контейнерах) с давлением в кольцевом пространстве. После герметизации концов узла давление в кольцевом пространстве также можно поддерживать на уровне атмосферного давления или повысить до уровня выше атмосферного давления.

Объем контейнера (контейнеров) до изменения меньше или равен объему кольцевого пространства. В результате кольцевое пространство позволяет устанавливать в него контейнер (контейнеры) и позволяет по меньшей мере в некоторой степени расшириться находящемуся в нем сжимаемому материалу. Типично, объем контейнера (контейнеров) до изменения составляет около 99% или менее (например, около 95% или менее, около 90% или менее или около 85% или менее) объема кольцевого пространства. Предпочтительно, объем контейнера (контейнеров) для изменения составляет около 70% или более (например, около 80% или более или около 85% или более) от объема кольцевого пространства. Объем контейнера (контейнеров) типично выбирают на основе конфигурации контейнера (контейнеров) и на степени, в которой сжимаемый материал остается сжатым после изменения контейнера.

Разница между первым объемом сжатого сжимаемого материала и объемом несжатого сжимаемого материала представляет степень сжатия, которой подвергается сжимаемый материал, когда он заключен в контейнер (контейнеры). Типично, первый объем сжатого сжимаемого материала составляет около 80% или менее (например, около 70% или менее, или около 60% или менее, или даже около 50% или менее) от объема несжатого сжимаемого материала.

После изменения контейнера (контейнеров) для уменьшения степени сжатия сжимаемого материала сжимаемый материал желательно по существу заполняет кольцевое пространство. Как отмечено выше, преимущественно сжимаемый материал расширяется в кольцевом пространстве и заполняет любые пустоты в этом кольцевом пространстве, тем самым обеспечивая по существу однообразное распределение сжимаемого материала по кольцевому пространству.

В одном варианте сжимаемый материал после изменения контейнера (контейнеров) принимает объем несжатого сжимаемого материала, который по существу равен объему кольцевого пространства.

В другом варианте сжимаемый материал после изменения контейнера (контейнеров) принимает несжатый объем, который приблизительно на 1% или больше, предпочтительно на 10% или больше (т.е. приблизительно на 20% или больше или на 30% или больше) превышает объем кольцевого пространства. Другими словами, второй объем сжимаемого материала в кольцевом пространстве после изменения контейнера (контейнеров) по меньшей мере на 9% (т.е. по меньшей мере на приблизительно 17%; или по меньшей мере на 23%) меньше, чем объем несжатого сжимаемого материала. То есть сжимаемый материал желательно переполнил бы кольцевое пространство после изменения контейнера (контейнеров), если бы не сжатие, оказываемое на сжимаемый материал внутренней и внешней труб. Переполнение кольцевого пространства сжимаемым материалом желательно потому, что улучшаются изоляционные характеристики узла "труба в трубе", благодаря заполнению пустот в кольцевом пространстве сжимаемым материалом и продолжающемуся некоторому сжатию сжимаемого материала после изменения контейнера (контейнеров), что может улучшить изоляционные свойства. Остаточная сила, связанная с переполнением кольцевого пространства, способствует миграции или перемещению сжимаемого материала в пустоты в кольцевом пространстве, и поэтому улучшает однородность распределения сжимаемого материала в кольцевом пространстве. Далее, как описано ниже, остаточная сила преимущественно позволяет использовать сжимаемый материал для получения механических выгод, как средство для передачи продольной и/или радиальной силы (сил) между внутренней трубой (внутренними трубами) и внешней трубой. В частности, такая остаточная сила создает некоторый уровень трения между внутренней трубой (внутренними трубами) и сжимаемым материалом и/или между внешней трубой и сжимаемым материалом, что способствует предотвращению нежелательных перемещений труб в узле "труба в трубе". Подходящий пористый упругий объемно сжимаемый изолирующий материал и, особенно, предпочтительный сжимаемый материал, такой как аэрогель, и более конкретно - аэрогель Nanogel® (выпускаемый компанией Cabot Corporation, Boston, MA) обладает пружинящими свойствами и, следовательно, в материале может возникать остаточная сила, которая действует и на внутреннюю, и на внешнюю трубы, особенно когда несжатый материал по существу заполняет (или даже переполняет) кольцевое пространство. Эта остаточная сила подобна той силе, которая возникает в пружине при ее сжатии, за исключением того, что в случае материала эта сила может быть не однонаправленной, а двунаправленной, тринаправленной или даже всенаправленной. Эта остаточная сила позволяет изолирующему материалу сформировать механическую "связь" (через трение) между внутренней трубой (внутренними трубами) и внешней трубой или между внешними трубами. Прочность такой связи зависит от количества материала в кольцевом пространстве, от природы материала и от материала трубы. Другими словами, чем больше процент заполнения кольцевого пространства сжимаемым материалом, тем плотнее будет набивка несжатого материала и, следовательно, тем прочнее будет "связь". Эта "связь", в свою очередь, передает продольные и/или радиальные нагрузки, возникающие в узле "труба в трубе" при монтаже (например, при намотке на барабан при так называемом "барабанном хранении", при изгибах при укладке на морское дно, при так называемой "J-образной укладке", перегиб через корму судна-трубоукладчика при так называемой S-образной укладке), а также при эксплуатации (например, расширение и сжатие внутренней трубы во время циклов охлаждения и нагревания). При отсутствии такой "связанной" изоляционной системы продольным напряжениям обычно противодействуют перемычками, которые соединяют внутренние и внешние трубы друг с другом, а с радиальными напряжениями иногда борются центрирующими устройствами (также известными, как распорки), которые удерживают трубы более или менее концентрично. Таким образом, преимущество настоящего изобретения заключается в том, что изолирующий материал сам способствует передаче напряжений, что позволяет в узле "труба в трубе" использовать более тонкие перемычки и распорки и/или использовать меньшее их количество. Поскольку перемычки и распорки изготавливают из материалов, которые обладают значительно худшими изолирующими свойствами по сравнению с изолирующими свойствами по настоящему изобретению, уменьшение количества и/или ширины таких перемычек и распорок на длине системы улучшает тепловые характеристики при снижении стоимости и сложности. Уровни передачи напряжений невелики по сравнению с другими материалами (например, металлами, композитами), типично используемыми в конструкциях перемычек и распорок. Обычно, поскольку в этом варианте изолирующий материал полностью заполняет все кольцевое пространство, передача силы может осуществляться всей площадью поверхности трубы, а не относительно узкими полосками, расположенными относительно далеко друг от друга. Специалистам известно, что в системах "труба в трубе" широко используют вспененный полиуретан. В некоторых системах "труба в трубе" вспененный полиуретан склеивает внутреннюю и внешнюю трубы для передачи нагрузки. Хотя такой способ может быть приемлем, после того, как чрезмерная сила разорвет клеевую связь, величина передачи продольной нагрузки (и, потенциально, радиальной нагрузки) падает. Настоящее изобретение, используя механическую, а не адгезивную связь, и благодаря ее "пружинящей" природе позволяет системе возвращаться в первоначальное положение даже после такого сжатия, которое разрушило бы адгезивную связь в системе со вспененным полиуретаном и, следовательно, продолжать осуществлять механическое связывание системы. Таким образом, вариантом настоящего изобретения является изолированная система "труба в трубе", содержащая внутреннюю трубу, внешнюю трубу и расположенную между ними изоляцию, в которой изоляция осуществляет передачу продольной и/или радиальной нагрузки между внутренней трубой и внешней трубой, и в которой изоляция не связана адгезией с внутренней трубой или с внешней трубой.

В предпочтительном варианте первый объем сжимаемого материала в контейнере (контейнерах) составляет около 70% или менее от объема несжатого материала, первый объем сжимаемого материала в контейнере (контейнерах) меньше, чем объем кольцевого пространства (например, около 99% или менее, или около 95% или менее), и второй объем сжимаемого материала в кольцевом пространстве после изменения контейнера (контейнеров) превышает или равен величине, приблизительно 1% (предпочтительно, 10-33%) меньшей, чем несжатый объем сжимаемого материала.

Типично, когда узел "труба в трубе" вводят в эксплуатацию, и когда по внутренней трубе (внутреннем трубам) течет флюид (т.е. жидкость или газ), при этом флюид имеет температуру, отличающуюся от температуры, воздействию которой подвергается внешняя труба, внутренняя труба сжимается или расширяется относительно внешней трубы, в зависимости от того, выше или ниже температура флюида относительно температуры окружающей среды. Это дифференциальное расширение внутренней трубы (внутренних труб) и внешней трубы создает продольные силы между трубами. Когда внутренняя труба (внутренние трубы) и внешняя труба соединены друг с другом, например соединительным средством, сваркой или перемычками, эти напряжения (т.е. продольные силы), генерируемые дифференциальным расширением или сжатием внутренней трубы (внутренних труб) относительно внешней трубы, концентрируются в точках соединений (т.е. на соединительных средствах, сварных швах или перемычках) или на слабых точках в трубе и приводят к деформациям структуры, проявляющихся в возникновении искривлений структуры или в разрывах трубы. Преимущественно, сжимаемый материал, находясь в сжатом состоянии из-за переполнения кольцевого пространства, образует средство передачи продольных сил между внутренней трубой (внутренними трубами) и внешней трубой, тем самым уменьшая напряжения, возникающие в соединительных средствах или сварных швах между трубами и, кроме того, воспринимает скручивание (т.е. отклонения от прямолинейности) узла, передавая радиальные силы. Желательно, сжатый сжимаемый материал является первичным средством передачи продольных сил между внутренней и внешней трубами, позволяя соединить движение внешней трубы и внутренней трубы (внутренних труб) относительно друг друга. В дополнение к снятию напряжений, вызванных дифференциальным расширением или сжатием внутренней и внешней труб, манипуляции с узлами "труба в трубе" преимущественно упрощены путем по меньшей мере частичного уменьшения необходимости одновременно крепить и внутреннюю трубу (внутренние трубы), и внешнюю трубу, чтобы избежать нежелательного проскальзывания внутренней трубы (внутренних труб) относительно друг друга, например при перемещении узла (например, при пуске узла в эксплуатацию).

Контейнер (контейнеры) может иметь любую подходящую форму. Например, контейнер (контейнеры) может иметь геометрию приблизительно прямоугольного параллелепипеда (т.е. форму кирпича). Контейнер (контейнеры) также может иметь сферическую или цилиндрическую форму. В предпочтительном варианте контейнер (контейнеры) имеет удлиненную дугообразную форму. Следует понимать, что удлиненная дугообразная форма содержит кривую, имеющую по существу круговую геометрию, определенную сечением удлиненного дугообразного контейнера, где угол, определяемый двумя концами дуги и центральной точкой образованного таким образом полукруга может иметь любую, отличающуюся от нуля величину, составляющую от нуля до 360 градусов (т.е. предусматривается и круглый удлиненный дугообразный контейнер). Таким образом, в одном варианте дуга удлиненного дугообразного контейнера содержит угол, как определенно выше, равный 180 градусов (т.е. "полуобечайка"). В другом варианте дуга удлиненного дугообразного контейнера образует угол менее 360 градусов (т.е. приблизительно 355 градусов и менее), где удлиненный дугообразный контейнер имеет по существу С-образную форму, где контейнер имеет несоприкасающиеся удлиненные кромки, которые определяет между собой зазор.

Контейнер (контейнеры) также может иметь фигурные удлиненные кромки для облегчения "сопряжения" кромок. Например, пара удлиненных сопряженных кромок может иметь ответные формы так, что геометрия сопряжения может быть любой подходящей геометрией сопряжения, включая простые параллельные грани. Сопряженные кромки могут иметь конфигурацию замка типа "язычок в канавке" и ее варианты. Для специалистов очевидны и другие подходящие геометрии.

На фиг.1 показан вариант контейнера, имеющий удлиненную дугообразную форму. Этот контейнер 11 имеет гибкий материал 12 с внешним радиусом 13, внутренним радиусом 14 и длиной 15.

При использовании множества контейнеров в настоящем изобретении желательно позиционировать контейнеры относительно друг друга так, чтобы зазоры, определяемые кромками контейнеров, не совпадали и, следовательно, не создавали каналов передачи энергии между внутренней трубой (внутренними трубами) и внешней трубой. Для иллюстрации, при использовании в контексте настоящего изобретения множества удлиненных дугообразных контейнеров, установленных торец в торец и примыкающих к внешней поверхности внутренней трубы, зазоры, определенные примыкающими удлиненными кромками контейнеров, расположенных вдоль одного участка внутренней трубы, желательно расположены в шахматном порядке относительно зазоров, определенных примыкающими удлиненными кромками контейнеров, расположенных вдоль примыкающего участка внутренней трубы. Аналогично, если используется множество слоев контейнеров в радиальном направлении между внутренней трубой (внутренними трубами) и внешней трубой, кромки контейнеров одного слоя расположены в шахматном порядке относительно кромок контейнера (контейнеров) примыкающего слоя. Таким способом любые потенциальные каналы, которые могут возникнуть из-за неполного заполнения зазоров сжимаемым материалом после изменения контейнеров, желательно будут проходить не далее чем на длину любого одного контейнера в любом направлении в кольцевом пространстве.

Пористым, упругим, объемно сжимаемым материалом может быть любой такой подходящий материал. Сжимаемый материал желательно содержит поры. Эти поры могут иметь любой подходящий размер и желательно являются открытыми. Предпочтительно, имеют средний размер (т.е. средний диаметр) около 25 мкм или менее (например, 15 мкм или менее, или около 10 мкм или менее, или даже около 1 мкм или менее). Под упругостью понимается, что сжимаемый материал обладает упругой сжимаемостью, при которой приложение давления к массе сжимаемого материала приводит к уменьшению объема, занимаемого сжимаемым материалом, а после снятия давления объем сжимаемого материала увеличивается и желательно возвращается по существу к тому же объему, который сжимаемый материал имел до приложения давления.

Сжимаемый материал может содержать пористые частицы, которые являются упругими и объемно сжимаемыми, при этом пористый материал может содержать любое количество пористых частиц как часть общего количества пористого материала. В одном варианте сжимаемый материал по существу не содержит пористых частиц. В других вариантах сжимаемый материал содержит по меньшей мере некоторое количество пористых частиц (например, около 5% или более) и может состоять по существу или даже полностью из пористых частиц (например, около 100%).

Пористыми частицами могут быть по существу любые подходящие пористые частицы. К подходящим пористым частицам относятся нанопористые частицы, особенно нанопористые частицы двуокиси кремния. Нанопористые частицы двуокиси кремния желательно имеют размер пор (например, средний диаметр пор) от около 1 нм до около 100 нм. Размер пор определяется хорошо известными способами, например, порозиметрией с введением ртути или микроскопией. Неограничивающими примерами нанопористых частиц двуокиси кремния являются аэрогели на основе двуокиси кремния, изготавливаемые по золь-гель процессу, нанопористая двуокись кремния, изготавливаемая процессом совместного испарения, и нанопористая двуокись кремния, полученная совместным испарением двуокиси кремния с углеродной сажей с последующим пиролизом углерода. Предпочтительно, нанопористые частицы двуокиси кремния являются гидрофобными. Гидрофобность нанопористым частицам двуокиси кремния можно придавать любым подходящим процессом, многие из которых хорошо известны.

Желательно, пористыми частицами являются частицы аэрогеля. Аэрогели определяются как гели, дисперсионной средой для которых является воздух (т.е. газ). Примерами подходящих аэрогелей являются аэрогели двуокиси кремния и органические аэрогели, при этом предпочтительными являются аэрогели двуокиси кремния (например, выпускаемые компанией Cabot Corporation, Boston, MA, под названием Nanogel®).

Пористые частицы могут иметь любой подходящий размер (например, средний диаметр частицы). Например, пористые частицы могут иметь средний размер от около 1 мкм до около 5 мм (например, от около 5 мкм до около 3 мм), где размер частиц определяется как диаметр наименьшей сферы, охватывающей частицу. Пористые частицы могут иметь любую подходящую форму (например, неправильную, сферическую и пр.).

Сжимаемый материал может содержать не разделенный на частицы материал, если этот сжимаемый материал в целом является упругим, объемно сжимаемым и, факультативно, пористым. Неограничивающими примерами не разделенного на частицы упругого, объемно сжимаемого материала являются пены, материалы, содержащие волокна и изготовленные из них композиты. Неограничивающими примерами сжимаемых материалов, содержащих волокна, являются композитные материалы, содержащие волокна и аэрогели (например, аэрогели, армированные волокном), и, факультативно, по меньшей мере одно связующее. Волокна могут иметь любую подходящую структуру. Например, волокна могут не иметь структуры (например, неассоциированные волокна). Волокна могут иметь матричную структуру или подобную структуру в форме мата, которая может иметь определенный периодический рисунок, или нерегулярный, случайный рисунок. Предпочтительными композитами материалов, содержащих волокна, являются композиты, сформированные из аэрогелей и волокон, в которых волокна имеют форму объемной волоконной структуры, ватина, или форму, напоминающую подушку из стальной ваты. Объемная волоконная структура характеризуется тем, что при приложении давления объем такой объемной волоконной структуры уменьшается, а при снятии давления объемная волоконная структура восстанавливает свой объем до величины, по меньшей мере превышающей величину объема при приложении давления и, желательно, до первоначальной величины несжатого объема. Примерами материалов, подходящих для изготовления объемных волоконных структур, являются стекловолокно, органические полимерные волокна, волокна двуокиси кремния, кварцевые волокна, волокна на основе органических смол, волокна углерода и т.п. Хотя материал, имеющий объемную волоконную структуру, подходит для самостоятельного использования в способе по настоящему изобретению, предпочтительно материал, имеющий объемную волоконную структуру, далее содержит второй материал с открытыми порами. Предпочтительным примером материала с открытыми порами для использования в способе по настоящему изобретению является аэрогель. Когда второй материал с открытыми порами (например, аэрогель двуокиси кремния) используется с материалом, имеющим объемную волоконную структуру, полученный композитный материал желательно является сжимаемым и упругим. Однако при использовании в сочетании с сжимаемыми пористыми частицами требования к сжимаемости и упругости не разделенного на частицы сжимаемого материала снижаются, если такая комбинация является сжимаемой и упругой.

Предпочтительным не разделенным на частицы, упругим, объемно сжимаемым материалом является слой, содержащий материал, имеющий объемную волоконную структуру и диспергированный в нем аэрогель двуокиси кремния.

Сжимаемый материал может далее содержать глушитель. Функцией глушителя является предотвращение или минимизация инфракрасной передачи тепловой энергии между внутренней трубой и внешней трубой путем поглощения инфракрасных волн. Неограничивающими примерами подходящих глушителей являются углеродная сажа, диоксид титана, силикат циркония и их смеси. Хотя можно использовать любое подходящее количество глушителя, предпочтительным количеством для глушителя является от 1% до 50% по объему.

Как отмечено выше, в первом варианте способа по настоящему изобретению контейнер (контейнеры) герметизирован (герметизированы) и содержит (содержат) воздухонепроницаемый материал. Воздухонепроницаемым материалом может быть любой подходящий воздухонепроницаемый материал. По существу, воздухонепроницаемый материал выбирают так, чтобы он имел достаточную воздухонепроницаемость, чтобы сохранять пониженное давление воздуха в течение по меньшей мере нескольких месяцев (например, по меньшей мере три месяца) и обладал достаточной механической надежностью, чтобы выдерживать без разрывов погрузочно-разгрузочные операции или операции по установке в узел "труба в трубе". Воздухонепроницаемый материал желательно является гибким. В одном варианте воздухонепроницаемый материал является гибким но, по существу, не упругим. В других вариантах воздухонепроницаемый материал может быть упругим, обеспечивая возможностью расширения сжимаемого материала, одновременно сохраняя свою целостность. Предпочтительно воздухонепроницаемый материал содержит пленку, содержащую металл, полимер или сополимер (например, совместно экструдированный нейлон полиэтилен), ткань и их комбинации.

Во втором варианте настоящего изобретения требования к контейнеру могут быть такими же, что и для первого варианта способа, за исключением того, что контейнер (контейнеры) не требует воздухонепроницаемости. В этом варианте контейнер может сжиматься механически.

На контейнер (контейнеры) не налагаются какие-либо конкретные ограничения по конфигурации воздухонепроницаемого материала. Материал, образующий контейнер (контейнеры), имеет такие размеры, чтобы полностью охватить сжимаемый материал при его сжатии (т.е. в первом объеме). Материал, образующий контейнер (контейнеры), может иметь такие размеры, чтобы полностью охватывать сжимаемый материал в его втором объеме или даже в несжатом объеме. После сжатия сжимаемого материала лишний материал можно просто произвольно обернуть вокруг контейнера (контейнеров). Материал может быть снабжен складками или сгибами, чтобы после сжатия сжимаемого материала материал складывался для получения более гладкой внешней поверхности, чем была бы возможна без таких складок и сгибов.

Контейнер (контейнеры) может быть полностью или частично окружен кожухом. Функции кожуха включают, помимо прочего, способствование в позиционировании контейнера (контейнеров), защиту контейнера (контейнеров) от механических повреждений во время осуществления способа по настоящему изобретению, придание дополнительных изолирующих свойств узлу "труба в трубе" и т.п. Кожух может быть выполнен из любого подходящего материала. Неограничивающие примеры материала кожуха включают алюминий, сталь, оцинкованную сталь, нержавеющую сталь, эластомеры (включая силиконы), термореактивные полимеры (включая эпоксиды и смолы), термопластичные полимеры (включая полиэтилен, акрил, поликарбонат, полиамид, поливинилхлорид, полистирол), вспененные полимеры (включая вспененный полиуретан) и композиты (включая полимеры, усиленные углеродным волокном, стекловолокно). В некоторых вариантах кожух содержит эластичный материал так, чтобы принимать расширившийся контейнер (контейнеры) после изменения без повреждения кожуха. Кожух также может быть окружен контейнером (контейнерами). В таких вариантах кожух помещается вокруг сжимаемого материала перед тем, как материал, образующий контейнер, будет помещен вокруг кожуха. Таким образом, настоящее изобретение включает варианты, в которых узел "труба в трубе" содержит по меньшей мере одну внутреннюю трубу с внешней поверхностью, внешнюю трубу с внутренней поверхностью, расположенную вокруг по меньшей мере одной внутренней трубы, кольцевое пространство между внутренней поверхностью внешней трубы и внешней поверхностью по меньшей мере одной внутренней трубы, и по меньшей мере один контейнер, содержащий сжатый пористый упругий сжимаемый материал, расположенный в кольцевом пространстве и полностью или частично окруженный кожухом. В альтернативном варианте кожух может быть помещен между контейнером и сжимаемым материалом.

В другом варианте, показанном на фиг.6, кожух (или оболочка) 61 функционирует как ограничитель расширения сжимающегося материала 21 даже после изменения контейнера. В этом изолированном узле предпочтительно наличие пустоты в кольцевом пространстве 31 между внешней поверхностью кожуха 61 и внутренней поверхностью внешней трубы 33. Эта пустота может быть заполнена газом, например воздухом. Пустое пространство можно поддерживать путем использования перемычек или распорок 62 (разной формы). Наличие пустого пространства позволяет внешней и внутренней трубам перемещаться независимо друг от друга, что может дать преимущества при определенных способах ввода в действие или в определенных условиях эксплуатации.

Контейнер (контейнеры) может быть снабжен тепловым экраном (тепловыми экранами). Функцией теплового экрана (тепловых экранов) является защита контейнера (контейнеров) от теплоты, генерируемой при любом сварочном процессе, который может применяться во время осуществления способа по настоящему изобретению. Тепловой экран (тепловые экраны) может быть таким же, что и кожух, или тепловой экран (тепловые экраны) может быть выполнен отдельно и отличаться от кожуха. Тепловой экран (тепловые экраны) может выполняться из любого подходящего материала, например металла или теплоустойчивого полимера. В некоторых вариантах тепловой экран (тепловые экраны) отделен (отделены) от контейнера. В таких вариантах тепловой экран (тепловые экраны) может быть плавающим или прикрепленным к внутренней поверхности внешней трубы или к внешней поверхности внутренней трубы (внутренних труб) узла "труба в трубе" любыми подходящими средствами, например подходящими крепежными элементами или сваркой. Неограничивающими примерами крепежных элементов являются клеевые композиции, клейкие ленты, узлы крюк-проушина и липучки.

Контейнер (контейнеры) может иметь покрытие, содержащее смазывающий агент. Смазывающий агент облегчает сборку узла "труба в трубе", например, облегчая позиционирование контейнера (контейнеров) в кольцевом пространстве.

В первом варианте способа по настоящему изобретению и, факультативно, во втором способе по настоящему изобретению контейнер (контейнеры) герметизирован (герметизированы), и в герметизированном контейнере (контейнерах) понижено давление. Пониженное давление может быть любым давлением, меньшим атмосферного. Типично пониженное давление составляет от 1 кПа или более (например, 10 кПа или более, или около 20 кПа или более). Предпочтительно, пониженное давление составляет около 100 кПа или менее (например, 75 кПа или менее, или около 50 кПа или менее).

Настоящее изобретение дополнительно проиллюстрировано на фиг.2, 3 и 4. На фиг.2 показан вариант, содержащий два полукруглых ("полуобечайка) контейнера, содержащих гибкий материал 12, окружающий пористый, упругий, объемно сжимаемый материал 21. Расположенные внутри узла "труба в трубе", как показано на фиг.3, контейнеры содержат сжимаемый материал 21, заключенный в материал 12, и установлены в одном направлении в кольцевом пространстве 31, определенном внутренней трубой 32 и окруженном внешней трубой 33. Контейнер может заполнять до 100% кольцевого пространства. После изменения контейнеров, как показано на фиг.4, сжимаемый материал 21 расширяется в той степени, в которой это возможно так, чтобы по существу заполнить кольцевое пространство, определенное внутренней трубой 32 и внешней трубой 33.

Контейнер (контейнеры) можно изготавливать любым подходящим процессом. Один особенно подходящий процесс изготовления удлиненных дугообразных контейнеров по варианту, показанному на фиг.1, такого как герметизированный контейнер, показан на фиг.5. На фиг.5 схематически показано сечение формующего устройства для формирования контейнера, содержащего частицы нанопористой двуокиси кремния. Формующее устройство содержит верхний формующий элемент 51 и нижний формующий элемент 52. Как показано на фиг.5, негерметизированный контейнер из воздухонепроницаемого гибкого материала 12 с помещенным в него сжимаемым материалом 21 вводится в контакт с одной поверхностью 53 внешнего формующего элемента 51 и с одной поверхностью 54 внутреннего формующего элемента 52. Внешний формующий элемент 52 перемещают на расстояние 55 так, что поверхность 53 движется в положение 56, при этом одновременно через соединение 57 создают разрежение. Затем к соединению 57 прилагают герметизирующее средство 58 и герметизируют соединение 57, либо оставляя на месте герметизирующее средство 58, или герметизируя конец соединения 57 за герметизирующим средством 58, после чего снимают герметизирующее средство 58 для создания удлиненного дугообразного герметизированного контейнера 11. В подобных вариантах внешний формующий элемент 51 может удерживаться неподвижно, а внутренний формующий элемент 52 может перемещаться в положение ближе к внешнему формующему элементу, или оба формующих элемента 51, 52 могут одновременно перемещаться в направлении друг к другу.

Ниже описываются другие варианты описанного выше процесса. Эти процессы и вышеописанный процесс могут осуществляться на месте во время процесса сборки узла "труба в трубе".

1. Вакуумирование гибкого контейнера с помощью пресс-формы, используя одну или множество точек отсасывания. Герметизированный контейнер помещают в пресс-форму и соединяют с вакуумным насосом и понижают давление внутри контейнера. После достижения давления внутри контейнера требуемого уровня контейнер герметизируют и соединения удаляют. Перепад давления между внутренней полостью контейнера и атмосферой сжимает материал, который формуется в пресс-форме.

2. Сжатие гибкого контейнера внутри жесткой пресс-формы. Контейнер, заполненный частицами, помещают в пресс-форму с жесткими, но подвижными границами. Контейнер сжимают, используя газ, жидкость или другое подходящее сжимающее средство до требуемой формы и герметизируют. Затем контейнер извлекают из механической сжимающей пресс-формы.

3. Сжатие гибкого контейнера в гибкой пресс-форме (например, в эластичном баллоне). Контейнер, заполненный частицами, помещают в пресс-форму с гибкими границами. Контейнер с частицами сжимают до требуемой формы, прилагая давление к гибким границам. Для приложения давления к контейнеру можно использовать газ, жидкость или другое подходящее сжимающее средство. После достижения желаемой формы контейнера контейнер герметизируют и извлекают из пресс-формы.

4. Сжатие гибкого контейнера в жесткой и гибкой пресс-формах. Механически сжимают контейнеры, применяя комбинацию процессов (2) и (3), используя пресс-форму, которая имеет и подвижные жесткие границы, и гибкие границы.

5. Сжатие гибкого контейнера в жесткой пресс-форме после вакуумирования. Сжатый контейнер создают после вакуумирования, как описано выше, затем используют жесткую пресс-форму для сжатия контейнера в требуемую форму.

6. Гибкое сжатие гибкого контейнера после вакуумирования. Сжатый контейнер создают с помощью вакуума, как описано выше, затем используют гибкую пресс-форму (например, пресс-форму с эластичными баллонами) для приложения давления для придания контейнеру окончательной формы.

7. Жесткое и/или гибкое механическое сжатие гибкого контейнера одновременно с вакуумированием. Создают сжатый контейнер, используя вакуум, как описано выше, одновременно применяя механическое сжатие, как описано в процессах (2), (3) или (4).

8. В другом варианте контейнер (контейнеры) можно сжимать и/или придавать им форму, пропуская контейнер (контейнеры) через систему приводных валков, которые сжимают контейнер (контейнеры) до требуемых размеров. В простейшем случае контейнер (контейнеры) имеет геометрию прямоугольного параллелепипеда (т.е. форму кирпича). Затем контейнер (контейнеры) пропускают между двумя параллельными цилиндрическими валками, между которыми имеется зазор, при этом величина зазора меньше толщины контейнера (контейнеров), тем самым сжимая контейнер (контейнеры) до требуемой толщины. Альтернативно, давление внутри контейнера (контейнеров) можно понизить при прохождении их через валки так, что после прохождения контейнера (контейнеров) между валками в контейнере (контейнерах) возникает пониженное давление. В других вариантах множество валков может быть сконфигурировано для придания контейнеру (контейнерам) требуемой формы. Например, можно использовать три пары валков, расположенных торец в торец и расположенных под углом 60° к соседней паре валков, чтобы придать контейнеру (контейнерам) приблизительно полукруглую форму. Специалистам известны и другие варианты.

9. Камера высокого давления. Создают сжатый контейнер, используя процесс вакуумирования, как описано в п.п. (1) или (2), затем контейнеры помещают в камеру, в которой давление поддерживается на уровне выше атмосферного. Это дополнительное давление повышает степень сжатия пакетов.

10. Сжатие в полужестком контейнере. Этот способ не требует пресс-формы. Жесткий контейнер заполняют сжимаемым материалом и используют механический пресс для придания контейнеру требуемой формы. После принятия контейнером требуемой формы используют механический ограничитель или воздухонепроницаемое уплотнение для фиксации этой формы контейнера.

11. Сжатие полужесткого контейнера давлением внешнего воздуха. Контейнер заполняют сжимаемым материалом и помещают в вакуумную камеру. После вакуумирования камеры контейнер герметизируют воздухонепроницаемым уплотнением, и давление в камере поднимают до атмосферного. Перепад давления между внутренней полостью контейнера и атмосферой используется для сжатия контейнера. Альтернативно, заполненный контейнер соединяют с источником вакуума и уменьшают давление в контейнере. После достижения требуемого давления всасывающее отверстие герметизируют.

Когда контейнер (контейнеры) не герметизирован (т.е. не является воздухонепроницаемым), контейнер можно изготавливать любым подходящим способом. Различные способы заполнения под давлением контейнеров сжимаемым материалом хорошо известны. В одном варианте процесс, описанный выше для изготовления удлиненного дугообразного герметизированного контейнера, можно адаптировать для изготовления (не) герметизированного контейнера, исключив применение вакуумирования и включив по меньшей мере один окружающий кожух или ремень, который закреплен в сжатом положении для удержания сжимаемого материала в сжатом состоянии.

Изменение контейнера (контейнеров) может осуществляться любым подходящим способом. В одном варианте контейнер (контейнеры) герметизирован и имеет (имеют) клапан или закрытое отверстие, которое при открывании позволяет газу войти в контейнер, чтобы уравнять давление внутри герметизированного контейнера (контейнеров) с давлением в кольцевом пространстве, в остальном сохраняя целостность герметизированного контейнера (контейнеров).

В другом варианте контейнер (контейнеры) герметизирован и разрывается для разрушения целостности по меньшей мере части герметизированного контейнера (контейнеров). Для разрывания контейнеров можно использовать любые подходящие средства. Разрывание контейнера (контейнеров) можно осуществлять путем нагревания. Контейнер (контейнеры) можно нагревать до температуры, достаточной для создания фазового перехода в материале, из которого изготовлен контейнер (т.е. для перехода в расплав или для стеклования) или для разложения материала, из которого выполнен контейнер (контейнеры). Нагревание может производиться любыми подходящими средствами. Например, контейнер (контейнеры) можно нагревать в результате операции сварки, проводимой на внутренней или на внешней трубе узла "труба в трубе". Альтернативно или дополнительно, теплоту можно прилагать к внешней или внутренней трубе (трубам) узла "труба в трубе" независимо от каких-либо сварочных работ, и ее можно прилагать выборочно к любому подходящему участку внутренней или внешней трубы (труб) для инициации разрывания контейнера (контейнеров) в любом заранее выбранном месте или местах вдоль узла "труба в трубе".

Нагревание контейнера (контейнеров) можно проводить лучом лазера любой подходящей фиксированной частоты или частоты, изменяющейся заранее определенным образом. Луч лазера может попадать непосредственно по меньшей мере на часть поверхности контейнера (контейнеров) для нагревания по меньшей мере части контейнера (контейнеров) и инициации разрывания контейнера (контейнеров). Когда узел "труба в трубе" содержит множество (т.е. два или более) контейнеров, луч лазера можно перемещать по меньшей мере части поверхности каждого контейнера. Альтернативно, луч лазера можно использовать для создания локального нагрева по меньшей мере части поверхности одной из поверхностей, определяющей кольцевое пространство, где нагретая поверхность далее нагревает контейнер (контейнеры). Лазерный источник можно держать вне кольцевого пространства или поместить внутрь кольца, или перемещать по кольцевому пространству.

Поверхность контейнера (контейнеров) можно нагревать непосредственно, чтобы инициировать разрывание контейнера (контейнеров). В кольцевое пространство узла "труба в трубе" можно ввести направляющую штангу или направляющий трос, имеющий нагревательный элемент, прикрепленный к нему подходящим способом, и этот нагревательный элемент содержит нагревательное средство. Примерами подходящих нагревательных средств являются, помимо прочего, электрические резистивные нагревательные элементы, источники открытого пламени и средства для подачи горячих газов к поверхности контейнера (контейнеров). При использовании нагревательный элемент можно перемещать вдоль направляющей штанги через кольцевое пространство от одного конца к другому, в контакте с поверхностью контейнера (контейнеров) для инициации его разрывания. Направляющую штангу и нагревательный элемент затем факультативно можно извлечь из кольцевого пространства для использования в других узлах. Нагревательный элемент можно перемещать сквозь кольцевое пространство с постоянной или переменной скоростью. Нагревательный элемент можно прикрепить к штанге или прутку и перемещать сквозь кольцевое пространство вручную, или механически для осуществления разрывания контейнера (контейнеров). Альтернативно, нагревательный элемент можно сконфигурировать так, чтобы он имел такую же или по существу такую же длину, что и узел "труба в трубе", чтобы осуществлять одновременный нагрев на всей длине кольцевого пространства. Примером такого варианта является нагретая труба, которая нагревается находящейся в ней горячей средой. Горячую среду можно вводить в трубу до использования, или она может циркулировать по трубе, приводимая в движение насосом. Нагретой трубой может быть сама внутренняя труба, а горячая среда прокачивается через внутреннюю трубу (трубы) для нагревания всего узла "труба в трубе" до температуры и в течение времени, достаточных для разрывания контейнера (контейнеров).

Нагревание контейнера (контейнеров) можно осуществлять посредством ультразвукового нагревания. Устройство для ультразвукового нагревания можно вводить в кольцевое пространство и использовать для нагревания по меньшей мере части контейнера (контейнеров) для их разрывания. Когда внешняя и/или внутренняя труба содержат металл, для нагрева контейнера (контейнеров) для его (их) разрывания можно использовать индукционное нагревание трубы (труб).

Контейнер (контейнеры) можно изготавливать с резистивным элементом, прикрепленным к внешней или внутренней поверхности контейнера (контейнеров) или встроенного в материал, из которого изготовлен контейнер (контейнеры). Резистивный элемент может содержать провод, пластину или иметь подобную конфигурацию. При пропускании электрического тока через электрический резистивный элемент этот элемент генерирует теплоту, что приводит к разрыванию контейнера (контейнеров). Когда электрическим резистивным элементом является провод, этот провод может быть сконфигурирован на поверхности контейнера (контейнеров) так, чтобы контейнер (контейнеры) разрывался по заранее определенной схеме. Например, провод можно обернуть вокруг контейнера по спирали, чтобы обеспечить равномерное разрывание вокруг его внешней поверхности.

В дополнение к локальному нагреванию контейнера (контейнеров) разрывание контейнера (контейнеров) можно осуществлять, увеличивая температуру внутри кольцевого пространства и поддерживая повышенную температуру в течение соответствующего периода времени для обеспечения удовлетворительного разрывания контейнера (контейнеров). Например, сквозь кольцевое пространство можно пропускать поток горячего газа для размягчения, плавления или иного разложения контейнера (контейнеров).

Разрыв контейнеров может осуществляться механическими средствами. Например, режущее устройство, содержащее по меньшей мере одну острую кромку, можно расположить в кольцевом пространстве и факультативно перемещать через кольцевое пространство узла "труба в трубе" так, чтобы по меньшей мере одна острая кромка разрывала или разрезала контейнер (контейнеры). Этой по меньшей мере одной острой кромкой может быть нож, шило или шип, лезвие пилы, струна или проволока с прикрепленными к ним острыми материалами (например, битым стеклом), или любые комбинации вышеперечисленных средств. Режущий узел может быть соединен с возможностью скольжения с направляющей штангой или направляющим тросом, где направляющая штанга или трос проходят внутри кольцевого пространства, после чего перемещают режущий узел вдоль направляющей штанги или троса для разрывания контейнера (контейнеров), находящегося в кольцевом пространстве. Режущий узел также может быть прикреплен к направляющей штанге и разрывание достигается перемещением режущего узла и направляющей штанги через кольцевое пространство.

Контейнер (контейнеры) может содержать средство для направления нагревающего узла или режущего узла при движении через кольцевое пространство рядом с поверхностью контейнера (контейнеров) для обеспечения разрывания контейнера (контейнеров). Например, контейнер (контейнеры) может иметь направляющую трубку или манжету, прикрепленную к его поверхности, в которую можно вставлять направляющую штангу. Нагревающий или режущий узел затем можно скользяще перемещать вдоль направляющей штанги для разрывания контейнера (контейнеров). Если для разрывания используется нагревающий узел, направляющая трубка может содержать теплопроводный материал (например, металл) для облегчения теплопереноса от нагревающего узла к поверхности контейнера (контейнеров).

Контейнер (контейнеры) можно разрывать механически путем сжатия при изгибе собранного узла "труба в трубе". Описанные выше узлы "труба в трубе" можно соединять торец в торец для формирования трубопровода. На практике собранные трубопроводы часто наматывают на катушки для транспортировки длинных трубопроводов на судах-трубоукладчиках. Процесс наматывания на катушку требует изгиба трубопроводов и их отдельных сегментов. Изгиб может привести к сжатию контейнера (контейнеров) между внешней и внутренней трубами и к разрыву контейнера (контейнеров).

Когда контейнер (контейнеры) герметизирован (герметизированы) и является газонепроницаемым, и в контейнере (контейнерах) создано пониженное давление ниже атмосферного, контейнер (контейнеры) можно разрывать перед установкой так, чтобы расширение контейнера (контейнеров) происходило по такому временному графику, который позволит завершить сборку узла "труба в трубе" до того, как контейнер (контейнеры) полностью расширится. Например, перед завершением сборки узла "труба в трубе" в контейнере (контейнерах) можно выполнить отверстия малого диаметра. Альтернативно, в сам контейнер (контейнеры) можно встроить средство для разрывания, такое как клапан или другое уплотненное отверстие, которые выполнены с возможностью пропускать газ в контейнер (контейнеры) с управляемой скоростью, чтобы дать достаточно времени на завершение сборки узла "труба в трубе", прежде чем контейнер (контейнеры) расширится полностью.

Контейнер (контейнеры) можно разрывать химическими средствами. Один способ заключается в использовании устройства, которое выпускает растворитель или химический агент, который растворяет материал, из которого изготовлен контейнер (контейнеры), или вступает с ним в реакцию для разрушения целостности контейнера (контейнеров), тем самым приводя к разрыванию. Устройство может быть прикреплено к поверхности контейнера клеем или другими подходящими средствами, и может крепить до, во время или после сборки устройства "труба в трубе". Устройство также может содержать реагент, который вступает в экзотермическую реакцию с материалом, из которого выполнен контейнер (контейнеры), или смесь реагентов, которые вступают в реакцию с материалом контейнера (контейнеров) и/или друг с другом, создавая локализованное нагревание поверхности контейнера (контейнеров) и, тем самым, осуществляя его разрывание. Устройство может содержать взрывчатое вещество (например, капсюль-детонатор или подобное устройство) так, что при детонации полученная ударная волна механически разрушает контейнер (контейнеры), что приводит к его разрыву. Устройство может содержать воспламеняющий шнур, например огнепроводный шнур, который может быть прикреплен к внутренней или внешней поверхности контейнера (контейнеров). При воспламенении этот воспламеняющий шнур прожигает поверхность контейнера (контейнеров) и разрывает ее.

В другом варианте контейнер (контейнеры) не герметизирован. Изменение негерметизированного контейнера (контейнеров) может осуществляться, как указано выше для герметизированных контейнеров за исключением любых требований к подаче газа для уравнивания давлений в герметизированном контейнере (контейнера) и, далее, включает изменение любого сжимающего средства для уменьшения уровня сжатия сжимаемого материала. Изменение сжимающего средства может осуществляться так же, как описано выше для разрывания герметизированного контейнера (контейнеров), и специалисты легко поймут варианты адаптации способов разрывания к изменению сжимающих средств.

Способ по настоящему изобретению факультативно дополнительно содержит следующие стадии. Одной дополнительной стадией является проверка изменения контейнера (контейнеров) и/или сжимающих средств. Подходящими способами проверки изменения контейнера (контейнеров) и/иди сжимающих средств являются, помимо прочих, визуальные способы, ультразвуковое формирование изображений и рентгеноскопия. Способы проверки могут осуществляться во время изменения контейнера (контейнеров) и/или сжимающих средств для обеспечения надлежащего изменения, или после изменения.