Согласно настоящей заявке испрашивается приоритет в соответствии с заявкой на патент США с серийным №16/826276, поданной 22 марта 2020 г., и предварительной заявкой на выдачу патента США №62/822698, поданной 22 марта 2019 г., которые таким образом включены ссылкой во всей своей полноте, с контролем любых определений терминов настоящей заявки.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к нанопористым углеродным материалам. Более конкретно, оно относится к углеродным аэрогелям, подходящим для использования в средах, содержащих электрохимические реакции, например, в качестве материала электрода в литий-серной батарее.

Уровень техники

Аэрогели представляют твердые материалы, которые содержат высокопористую сеть пор микро- и мезоразмера. В зависимости от используемых материалов-предшественников и предпринимаемой обработки поры аэрогеля могут часто составлять свыше 90% объема, когда плотность аэрогеля приблизительно 0,05 г/см3. Аэрогели обычно получают путем удаления растворителя из геля (твердой сети, которая содержит свой растворитель) таким образом, что может привноситься минимальное или отсутствие сжатия геля капиллярными силами на его поверхности. Способы удаления растворителя включают, помимо прочего, сверхкритическую сушку (или сушку с использованием сверхкритических жидкостей, так что низкое поверхностное натяжение сверхкритической жидкости обменивается с переходным растворителем в геле), обмен растворителя со сверхкритической жидкостью, обмен растворителя с жидкостью, которая затем переходит в сверхкритическое состояние, до- или околокритическую сушку и сублимацию замороженного растворителя в процессе сублимационной сушки, см., например, публикацию патентной заявки согласно PCT №WO2016127084A1. Следует отметить, что при сушке в условиях окружающей среды усадка геля может происходить при испарении растворителя, и может образовываться ксерогель. Таким образом, получение аэрогеля посредством золь-гель процесса или других процессов полимеризации обычно происходит в следующей серии стадий: растворение растворенного вещества в растворителе, образование золя/раствора/смеси, образование геля (может включать дополнительное сшивание) и удаление растворителя или путем техники сверхкритической сушки, или любым другим способом, который удаляет растворитель из геля, не вызывая схлопывание пор.

Аэрогели можно получать из неорганических материалов и/или органических материалов. При образовании из органических материалов - таких как фенолы, резорцинформальдегид (RF), флюроглюцинфурфурол (PF), полиакрилонитрил (PAN), полиимид (PI), полиуретан (PU), полибутадиен, полидициклопентадиен и их предшественников или полимерных производных, например - аэрогель можно науглероживать (например, пиролизом) с получением углеродного аэрогеля, который может иметь свойства (например, объем пор, распределение пор по размерам, морфологию и пр.), которые отличаются или перекрываются друг с другом, в зависимости от используемых материалов-предшественников и методик. Однако во всех случаях были некоторые недостатки на основе материала и применения, например, низкий объем пор, широкое распределение пор по размерам, низкая механическая прочность и пр. В последнее время были попытки, посвященные разработке и определению характеристик углеродных аэрогелей в качестве материалов электродов с улучшенными рабочими характеристиками для применения в аккумуляторах, таких как литий-серные батареи (LSB).

LSB становились все более привлекательной формой для аккумулирования электрохимической энергии и альтернативой ионно-литиевым батареям (LIB) из-за их возможности достигать высокого обратимого накопления энергии и большого числа циклов при низкой стоимости. LSB представляют тип перезаряжаемой батареи, в котором ионы лития проходят от анода к катоду при разряде и от катода к аноду при заряде. Обычно для системы LSB анод образован из металлического лития, а катод образован из угольно-серного композита, где элементарная сера и полисульфиды находятся в пористой архитектуре углерода, а полимерное связующее используют для сохранения целостности композита. Сера является широко распространенным на Земле элементом, который, как известно, имеет высокую теоретическую удельную емкость - приблизительно 1672 мАч/г, порядок величины больше, чем материалы металлоксидных катодов, обычно используемых в LIB - при использовании в качестве катода в LSB.

Несмотря на возможность достигать ультравысокой плотности энергии с LSB, обычные LSB не рассматривались для широкого коммерческого внедрения как их аналоги LIB, которые характеризуются более высоким сроком службы, но более низкой плотностью энергии. Обычные LSB страдают от двух значительных проблем. Первая проблема состоит в высоком удельном электросопротивлении серы и образовании частиц Li-S при разряде. Эта реакция превращения, образующая сульфид лития (Li2S), сопровождается объемным расширением до 80%. Другой основной проблемой является растворимость или растворение промежуточных полисульфидов лития в электролите в течение множества циклов заряда-разряда, в конечном итоге приводя к снижению доступной серы для необходимой реакции превращения при разряде.

Следовательно, необходим улучшенный нанопористый углеродный материал, который содержит функциональную морфологию и оптимальную структуру пор, где можно достигать оптимальных загрузок серы и где сера уловлена средой, которая соответствует по размеру (например, узкое распределение пор по размерам). Однако ввиду уровня техники, рассматриваемого как целое на момент получения настоящего изобретения, специалистам в области настоящего изобретения не было очевидно, как можно преодолеть недостатки уровня техники.

Хотя некоторые аспекты обычных технологий обсуждались для облегчения раскрытия изобретения, заявитель никоим образом не отрицает эти технические аспекты, и рассматривается, что заявленное изобретение может охватывать один или несколько обычных технических аспектов, обсуждаемых в настоящем документе, в частности в комбинации с инновационными аспектами, описанными в настоящем документе.

Настоящее изобретение может решать одну или несколько проблем и недостатков уровня техники, обсуждаемых выше. Однако рассматривается, что настоящее изобретение может оказаться полезным при решении других проблем и недостатков в ряде технических областей. Таким образом, заявленное изобретение не должно обязательно рассматриваться как ограниченное решением любой из конкретных проблем или недостатков, обсуждаемых в настоящем документе.

В этом описании, если на известный документ, действие или элемент ссылаются или они обсуждаются, эта ссылка или обсуждение не является признанием того, что известный документ, действие или элемент или любая их комбинация была на дату приоритета общедоступной, известной публично, частью общих знаний или иным образом составляет уровень техники согласно применимым законодательным положениям; или, как известно, имеет отношение к попытке решить любую проблему, с которой связано данное описание.

Раскрытие изобретения

Давняя, но до сих пор не реализованная потребность в улучшенном нанопористом углеродном материале теперь удовлетворяется новым, полезным и неочевидным изобретением.

Первый общий аспект относится к легированному серой нанопористому углеродному материалу. Легированный серой нанопористый углеродный материал содержит пористую структуру, причем пористая структура содержит волокнистую морфологию и множество пор, которые окружают элементарную серу.

Второй общий аспект относится к легированному серой нанопористому углеродному материалу, содержащему пористую структуру, содержащую волокнистую морфологию, модуль упругости по меньшей мере приблизительно 0,2 ГПа и плотность от приблизительно 0,10 г/см3 до приблизительно 1,5 г/см3. В типичных вариантах осуществления нанопористый углеродный материал имеет электропроводность по меньшей мере приблизительно 1 См/см.

Третий общий аспект относится к нанопористому углеродному материалу, легированному серой, содержащему пористую структуру, содержащую волокнистую морфологию, электропроводность по меньшей мере приблизительно 1 См/см и плотность от приблизительно 0,10 г/см3 до приблизительно 1,5 г/см3. В типичных вариантах осуществления нанопористый углеродный материал имеет модуль упругости по меньшей мере приблизительно 0,2 ГПа.

В типичных вариантах осуществления нанопористый углеродный материал включает углеродный аэрогель. Например, углеродный материал включает полученный из полиимида углеродный аэрогель. В некоторых вариантах осуществления углеродный аэрогель может быть в монолитной или порошкообразной форме. В монолитных вариантах осуществления углеродный аэрогель может по существу или полностью не содержать связующее. Монолитный углерод может, например, иметь толщину от приблизительно 10 мкм до приблизительно 1000 мкм.

В типичных вариантах осуществления пористая структура нанопористого углеродного материала характеризуется порами, окружающими серу. Например, поры могут образовывать взаимосвязанные структуры вокруг серы, характеризующиеся множеством точек соединения между серой и стенками пор каждой поры, которой окружена сера. Углеродный материал может быть легирован от приблизительно 5% до приблизительно 90% серы по массе углеродного материала.

В любом варианте осуществления углеродный материал может иметь объем пор по меньшей мере 0,3 см3/г.В любом варианте осуществления углеродный материал может иметь пористость от приблизительно 10% до приблизительно 90%. В любом варианте осуществления углеродный материал может иметь емкость от приблизительно 800 мАч/г до приблизительно 1700 мАч/г.В любом варианте осуществления пористая структура углеродного материала содержит полную ширину при половине максимума приблизительно 50 нм или менее. В любом варианте осуществления пористая структура содержит размер пор при максимальном пике из распределения приблизительно 100 нм или менее. В любом варианте осуществления волокнистая морфология нанопористого углеродного материала может содержать среднюю ширину поперечины приблизительно 2-10 нм.

Дополнительный общий аспект относится к композиту серосодержащего, монолитного, полученного из полиимида углеродного аэрогеля, образованному из нанопористого углеродного материала, причем композит не содержит связующие, и причем элементарная сера окружена порами композита монолитного полученного из полиимида углеродного аэрогеля.

Другой общий аспект относится к взаимосвязанному материалу катода без снимателя и без связующего для литий-серной батареи, содержащему монолитный, полученный из полиимида нанопористый углеродный аэрогель с открытыми порами, имеющий волокнистую сеть и множество пор; и элементарную серу, окруженную множеством пор.

Типичные варианты осуществления включают электрод, содержащий нанопористый углеродный материал по любому из других вариантов осуществления. Например, электрод может быть катодом. Катод может не содержать отдельный токосниматель. Дополнительные типичные варианты осуществления включают электрохимический элемент или аккумулятор, содержащий нанопористый углеродный материал или электрод по любому из других вариантов осуществления. Например, аккумулятор может быть батареей, например, литий-серной батареей.

Дополнительный общий аспект относится к способу получения непрерывного пористого углерод-серного композита. В типичных вариантах осуществления способ предусматривает обеспечение предшественника полиимида, имидизацию предшественника полиимида химически или термически, сушку имидизированной смеси с получением непрерывного пористого полиимида, пиролиз пористого полиимида с получением непрерывного пористого углерода и включение серы на непрерывный пористый углерод или в него с получением непрерывного пористого серного композита, который содержит более чем 0 масс.% и менее чем приблизительно 95 масс.% серы и имеет пористость от приблизительно 10% до приблизительно 90%.

В типичных вариантах осуществления предшественник полиимида включает диамин и диангидрид в подходящем растворителе. Например, подходящий растворитель может включать полярный, апротонный растворитель. В некоторых вариантах осуществления по меньшей мере один из диамина и диангидрида может включать ароматическую группу.

В типичных вариантах осуществления пористый углерод-серный композит может быть монолитом. Например, пористый углерод-серный композит может быть отдельной структурой. Пористый углерод-серный композит можно получать на подложке. В некоторых вариантах осуществления пористый углерод-серный композит армирован нетканым материалом, например, тканым материалом. В некоторых вариантах осуществления пористый углерод-серный композит можно микронизировать с получением порошка.

В типичных вариантах осуществления композит влажного геля полиимида можно сушить при помощи докритического и/или сверхкритического диоксида углерода с получением пористого полиимида. В некоторых вариантах осуществления композит может включать аэрогель.

В типичных вариантах осуществления максимальная температура пиролиза составляет от приблизительно 750°C до приблизительно 1600°C. В некоторых вариантах осуществления пористый углерод-серный композит графитизируют до приблизительно 3000°C. В некоторых вариантах осуществления пористый полиимид сдавливают, предпочтительно однонаправленно, для повышения плотности. Например, пористый полиимид можно сдавливать до приблизительно 95% деформации. Пористый углерод-серный композит может иметь плотность, доводимую до приблизительно 1,5 г/см3, на основе величины сдавливания.

В типичных вариантах осуществления серу можно включать на непрерывный пористый углерод или в него путем инфузии расплава. В некоторых вариантах осуществления серу включают на непрерывный пористый углерод или в него путем поверхностной обработки непрерывного пористого углерода химическими функциональными группами с аффинностью к сере и полисульфидам.

Краткое описание фигур

Для более полного понимания настоящего изобретения ссылки следует сделать на следующее подробное описание, взятое вместе с приложенными фигурами, на которых:

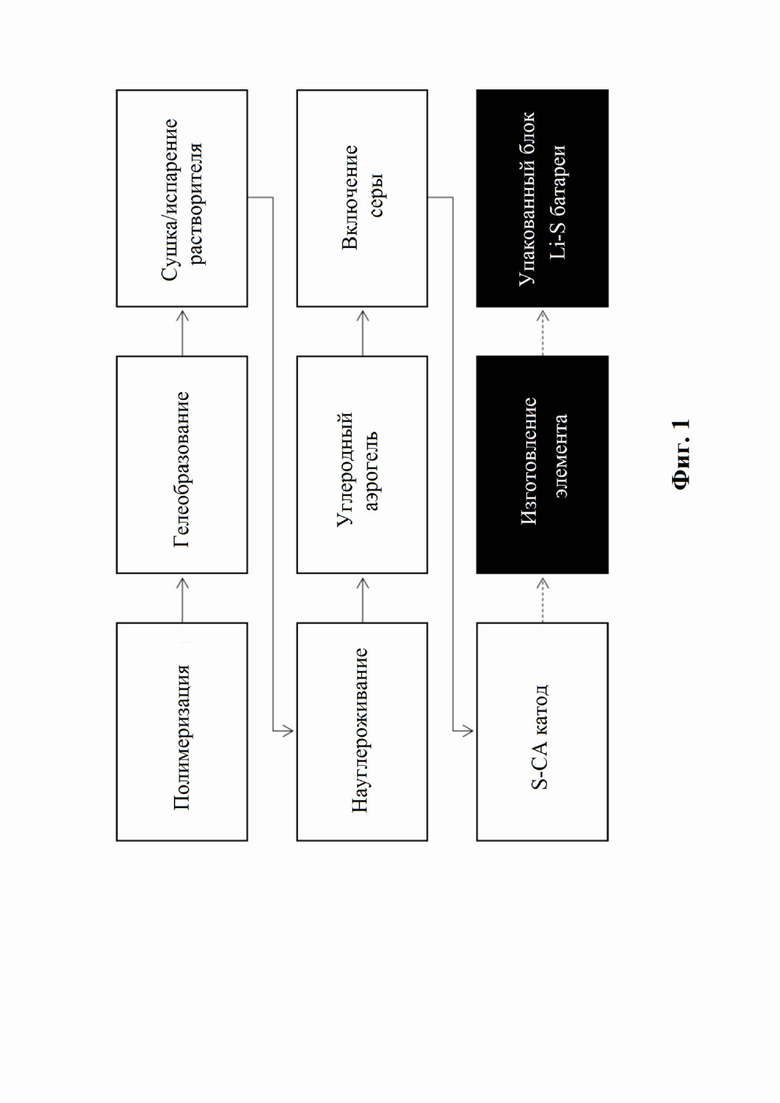

фиг.1 представляет блок-схему, показывающую образование легированного серой углеродного аэрогеля для использования в применении для накопления энергии, например, литий-серной батарее,

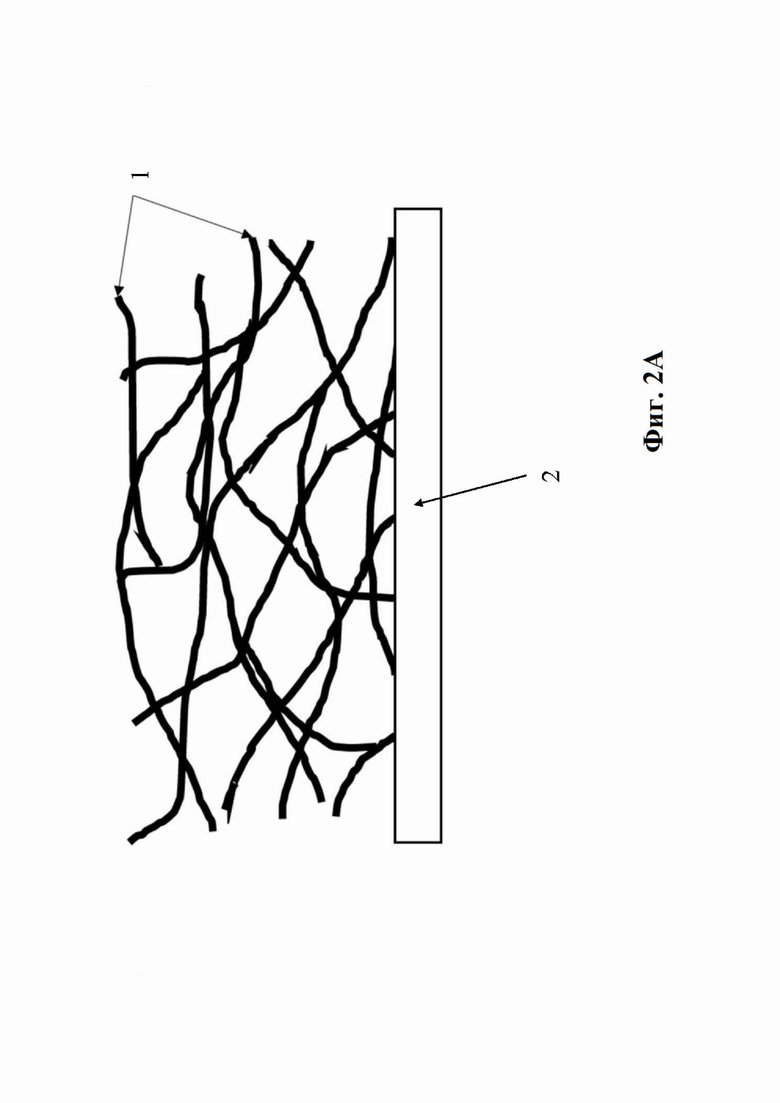

фиг.2A представляет схематическое изображение углеродного аэрогеля (1), необязательно расположенного на подложке (2),

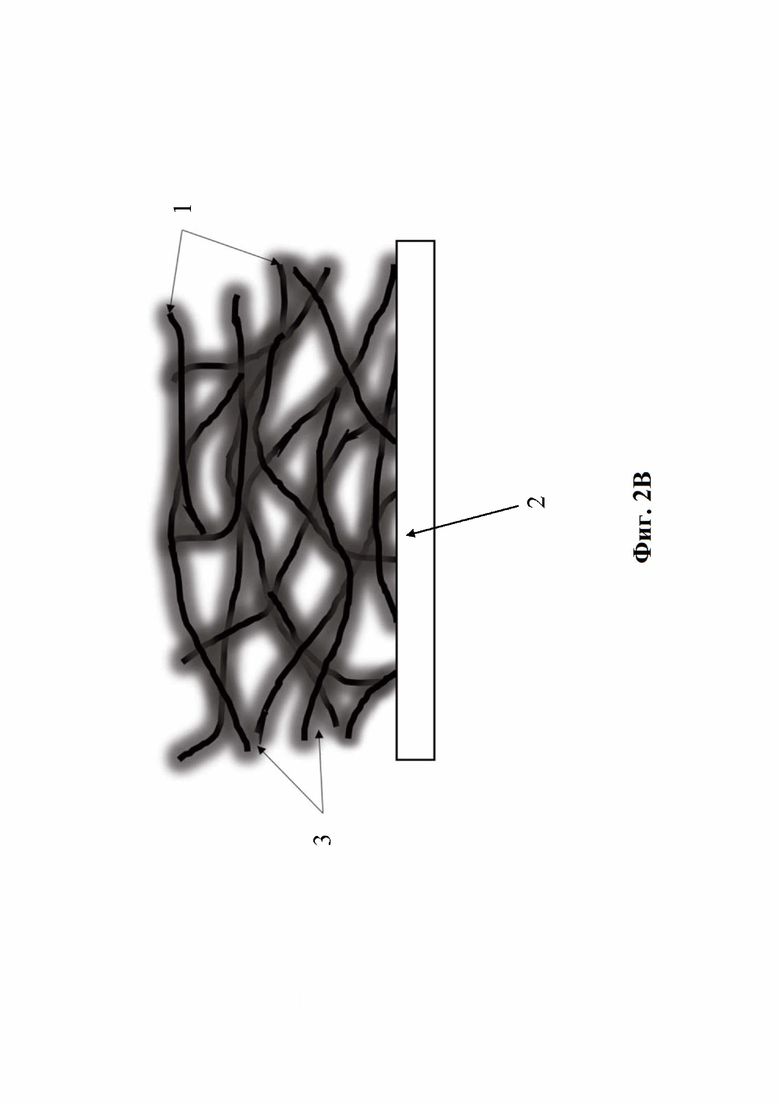

фиг.2B представляет схематическое изображение углеродного аэрогеля (1), необязательно расположенного на подложке (2), где электрохимически активные частицы (материал) (3) (например, элементарная сера) образовывали конформное покрытие на поверхности углерода,

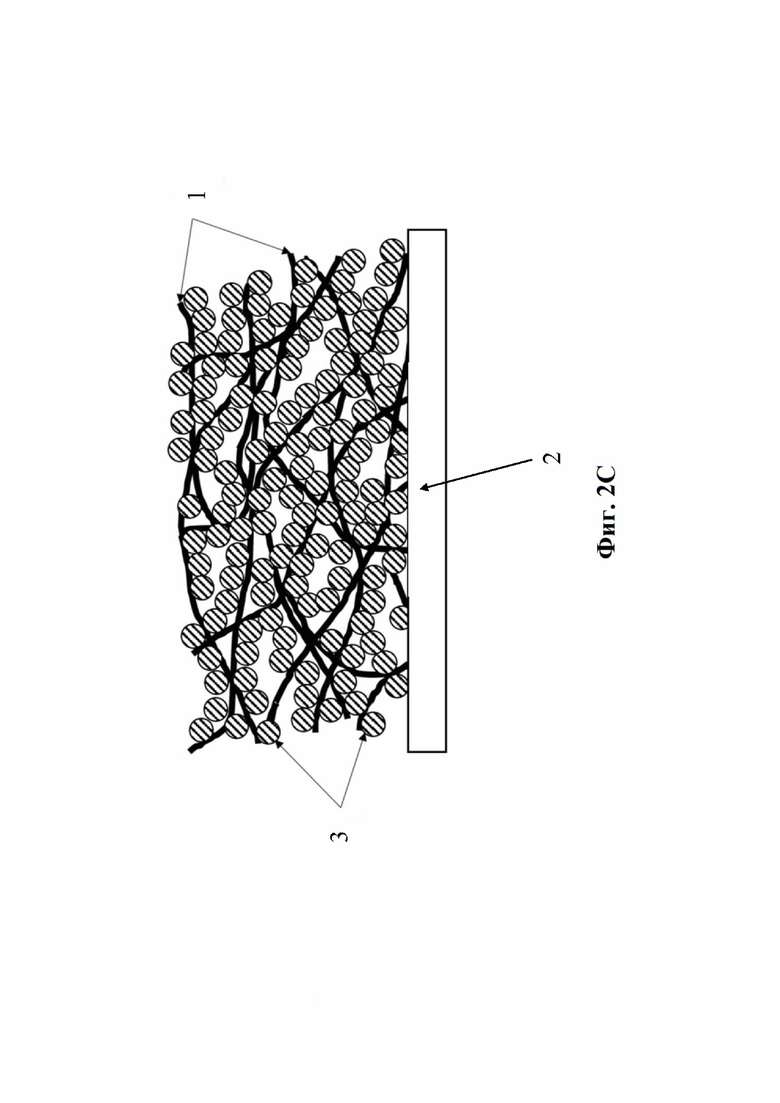

фиг.2C представляет схематическое изображение углеродного аэрогеля (1), необязательно расположенного на подложке (2), где электрохимически активные частицы (материал) (3) (например, элементарная сера) образованы как наночастицы в сети аэрогеля и соединенные с нею,

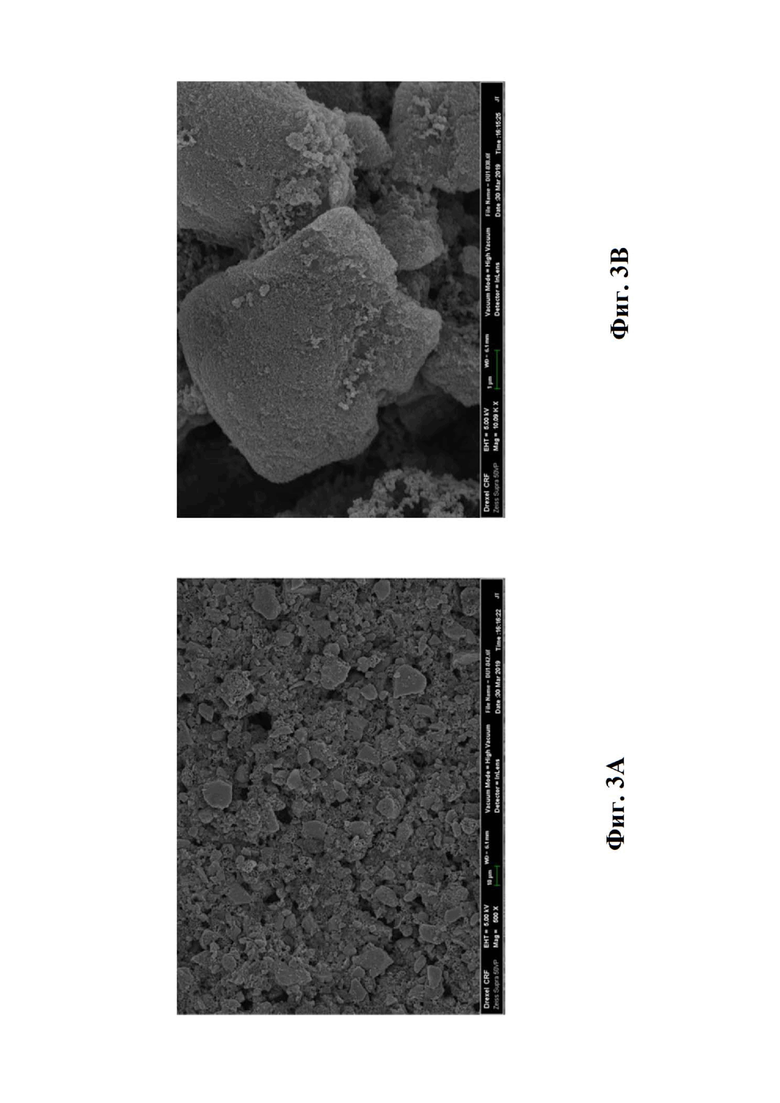

фиг.3A представляет изображение SEM легированного серой углеродного материала согласно вариантам осуществления, раскрытым в настоящем документе,

фиг.3B представляет изображение SEM легированного серой углеродного материала согласно вариантам осуществления, раскрытым в настоящем документе,

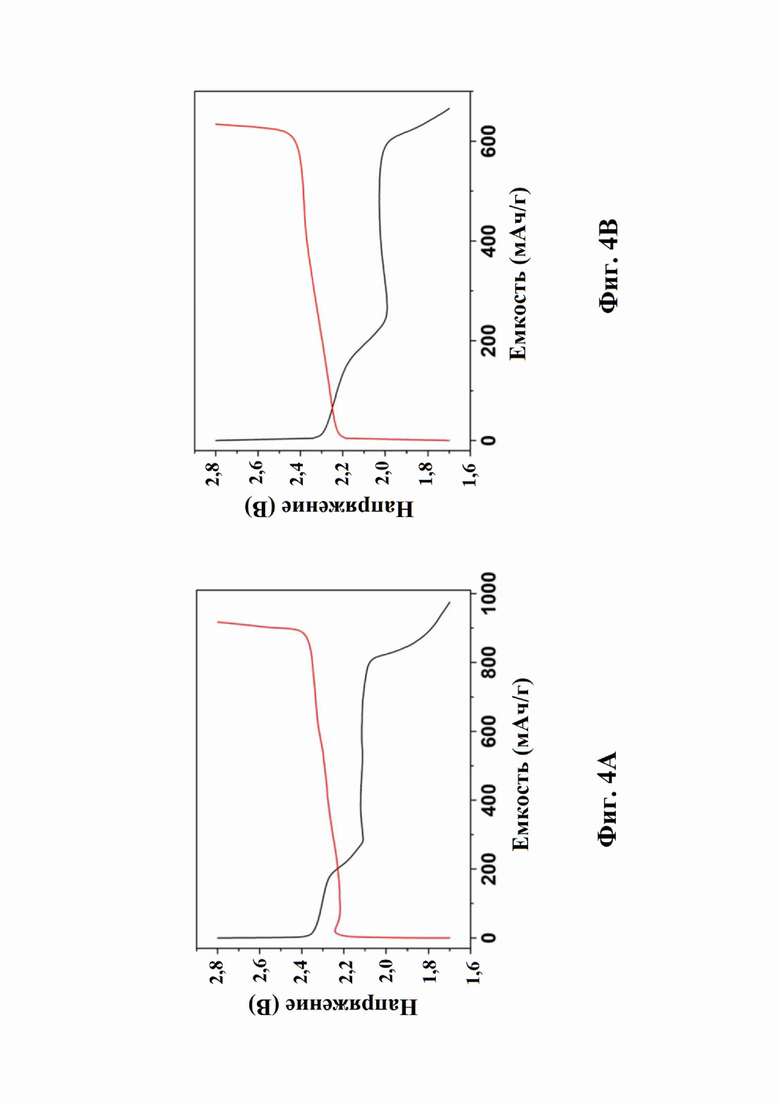

фиг.4A показывает емкость полуэлемента первого цикла при 0,1C электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,05 г/см3,

фиг.4B показывает емкость полуэлемента первого цикла при 1C электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,05 г/см3,

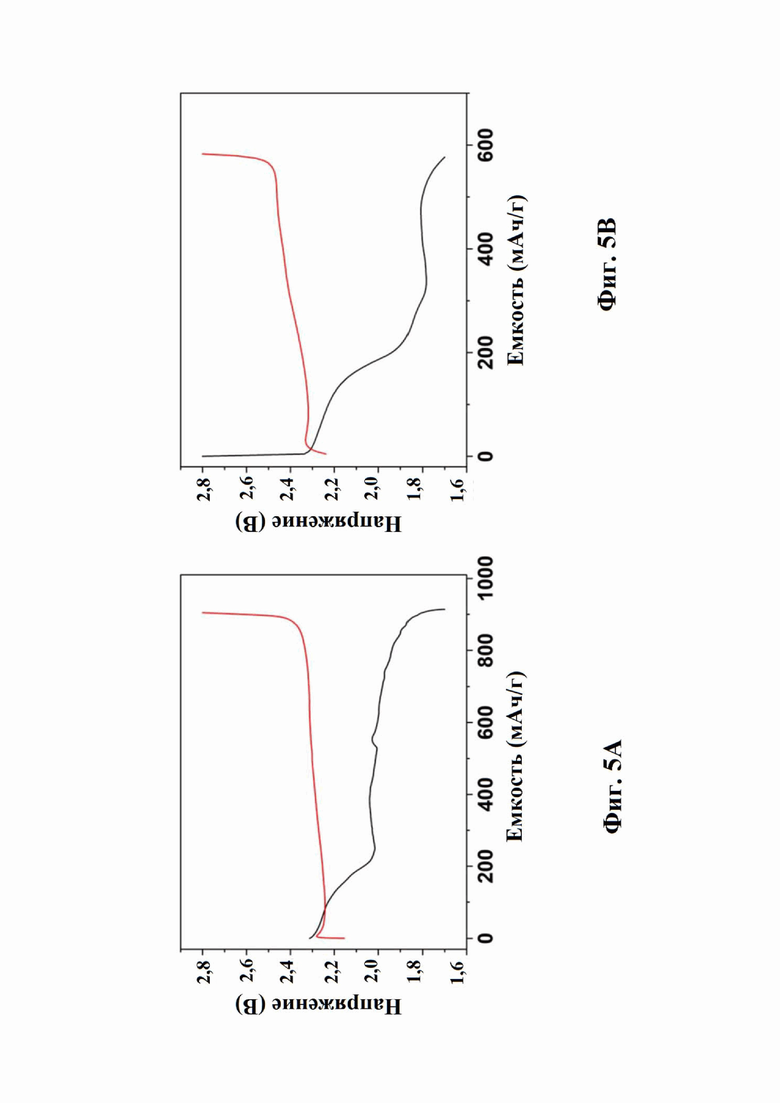

фиг.5А показывает емкость полуэлемента первого цикла при 0,1C электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,125 г/см3,

фиг.5 В показывает емкость полуэлемента первого цикла при 1C электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,125 г/см3,

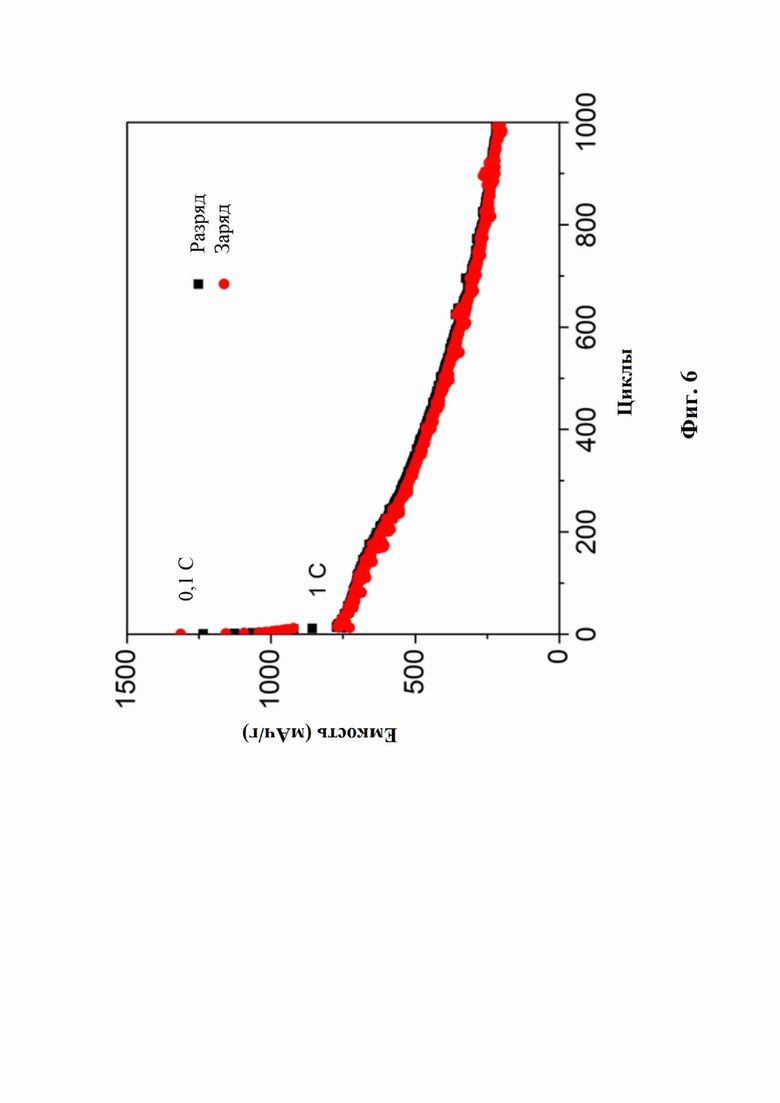

фиг.6 показывает циклические рабочие характеристики полуэлемента электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,05 г/см3,

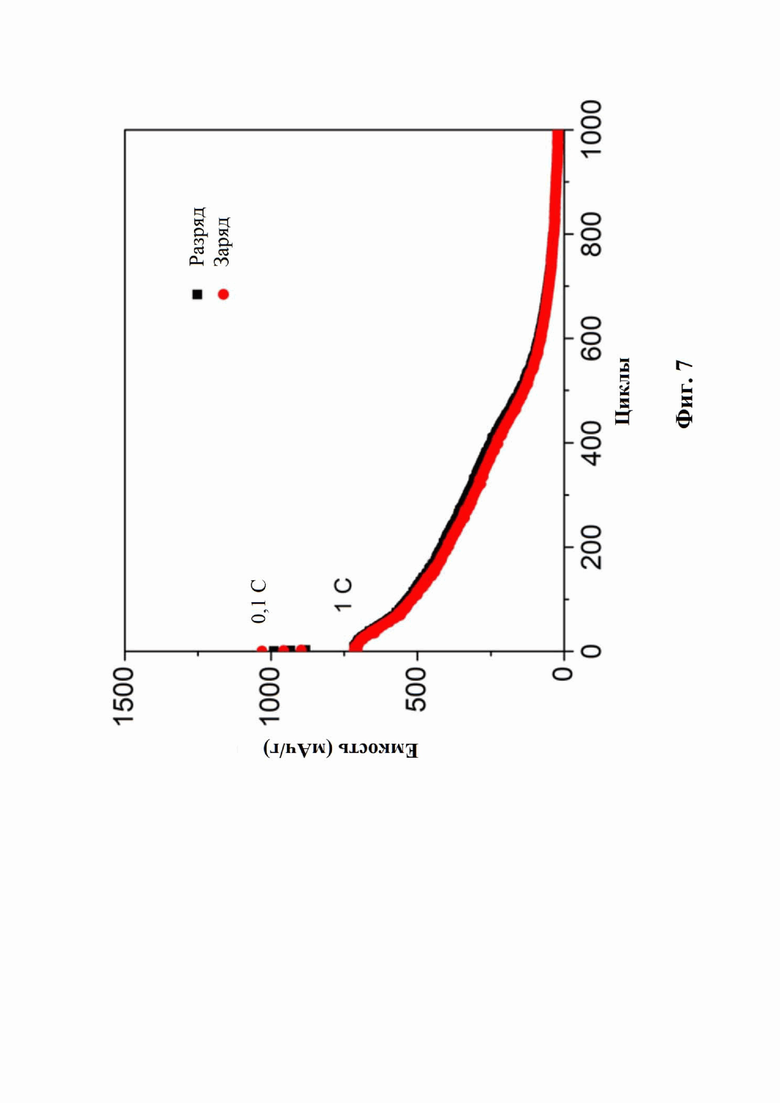

фиг.7 показывает циклические рабочие характеристики полуэлемента электродов, полученных с помощью легированного серой углеродного материала, полученного из полиимидных гелей, полученных при целевой плотности 0,125 г/см3.

Осуществление изобретения

В следующем подробном описании настоящего изобретения ссылка сделана на приложенные фигуры, которые образуют его часть и на которых показаны в качестве иллюстрации конкретные варианты осуществления, с помощью которых настоящее изобретение может быть осуществлено на практике. Следует понимать, что другие варианты осуществления можно использовать и что структурные изменения можно сделать без отклонения от объема настоящего изобретения.

При использовании в настоящем описании и приложенной формуле изобретения формы единственного числа включают ссылки на множественное число, если контекст явно не указывает иное. При использовании в настоящем описании и приложенной формуле изобретения термин «или» обычно используется в его смысле, включающем «и/или», если контекст явно не указывает иное.

При использовании в настоящем документе «приблизительно» означает примерно или около и в контексте указанного численного значения или диапазона означает ±15% численного значения. В варианте осуществления термин «приблизительно» может включать традиционное округление согласно значащим цифрам численного значения. Кроме того, фраза «приблизительно от ‘x’ до ‘y’» включает «от приблизительно ‘x’ до приблизительно ‘y’».

В контексте настоящего раскрытия термин «аэрогель» или «материал аэрогеля» относится к гелю, содержащему каркас взаимосвязанных структур с соответствующей сетью взаимосвязанных пор, встроенных в каркас, и содержащему газы, такие как воздух, в качестве диспергированной внутренней среды; и который характеризуется следующими физическими и структурными свойствами (согласно азотной порометрии), связанными с аэрогелями: (a) средний диаметр пор, находящийся в диапазоне от приблизительно 2 нм до приблизительно 100 нм; (b) пористость по меньшей мере 80% или более и (c) площадь поверхности приблизительно 20 м2/г или более. Можно понять, что включение добавок, таких как армирующий материал или электрохимически активные частицы, может снижать пористость полученного композита аэрогеля. Загущение может также снижать пористость полученного композита аэрогеля. Это станет яснее далее в настоящем описании.

Материалы аэрогеля настоящего раскрытия, таким образом, включают любые аэрогели или другие соединения с открытыми порами, которые удовлетворяют определению элементов, указанных в предыдущих параграфах, включая соединения, которые можно в ином случае классифицировать как ксерогели, криогели, амбигели, микропористые материалы и пр.

В контексте настоящего раскрытия термины «каркас» или «каркасная структура» относятся к сети взаимосвязанных олигомеров, полимеров или коллоидных частиц, которые образуют твердую структуру геля или аэрогеля. Полимеры или частицы, которые составляют каркасные структуры, обычно имеют диаметр приблизительно 100 ангстрем. Однако каркасные структуры настоящего раскрытия также могут включать сети взаимосвязанных олигомеров, полимеров или коллоидных частиц со всеми размерами диаметров, которые образуют твердую структуру в геле или аэрогеле.

В контексте настоящего раскрытия термин «состав аэрогеля» относится к любому композитному материалу, который содержит материал аэрогеля в качестве компонента композита. Примеры составов аэрогелей включают, помимо прочего, армированные волокнами композиты аэрогелей; композиты аэрогелей, содержащие дополнительные элементы, такие как замутнители и электрохимически активные частицы; композиты аэрогеля-пенопласта; композиты аэрогеля-полимера и композитные материалы, включающие взвесь, частицы, гранулы, шарики или порошки аэрогеля в твердый или полутвердый материал, такой как связующие, смолы, цементы, пенопласты, полимеры или подобные твердые материалы.

В контексте настоящего раскрытия термин «армированный состав аэрогеля» относится к составам аэрогеля, содержащим армирующую фазу в материале аэрогеля, которая или не является частью каркаса аэрогеля, или может быть модифицированной таким образом, чтобы ковалентно связываться с каркасом аэрогеля. Армирующая фаза может быть любым материалом, который обеспечивает повышенную гибкость, упругость, приспособляемость или структурную устойчивость материалу аэрогеля. Примеры хорошо известных армирующих материалов включают, помимо прочего, вспененные армирующие материалы с открытыми порами, вспененные армирующие материалы с закрытыми порами, мембраны с открытыми порами, сотовидные армирующие материалы, полимерные армирующие материалы и волокнистые армирующие материалы, такие как отдельные волокна, тканые материалы, нетканые материалы, ватин, сетки, маты и фетры. Кроме того, армирования можно объединять с одним или несколькими другими армирующими материалами и могут быть ориентированы непрерывно во всем или в ограниченных предпочтительных частях состава. В других вариантах осуществления можно совсем не использовать армирующую фазу, если материал аэрогеля и/или каркас аэрогеля является структурно стабильным сам по себе (т.е. самоподдерживающийся). Эта самоподдерживающаяся природа некоторых углеродных аэрогелей будет становиться яснее далее в настоящем описании.

В контексте настоящего раскрытия термин «влажный гель» относится к гелю, в котором подвижная внутренняя фаза в сети взаимосвязанных пор главным образом состоит из жидкой фазы, такой как обычный растворитель, сжиженные газы, такие как жидкий диоксид углерода, или их комбинация. Аэрогели обычно требуют изначального получения влажного геля с последующей обработкой и экстракцией для замены подвижной внутренней жидкой фазы в геле на воздух или другой газ. Примеры влажных гелей включают, помимо прочего, алкогели, гидрогели, кетогели, карбогели и любые другие влажные гели, известные специалистам в этой области.

В контексте настоящего раскрытия термины «добавка» или «дополнительный элемент» относятся к материалам, которые можно добавлять в состав перед, во время или после получения состава. Добавки можно добавлять, например, для изменения или улучшения желаемых свойств состава аэрогеля или для противодействия или уменьшения нежелательных свойств состава аэрогеля. Добавки обычно добавляют в состав аэрогеля или перед, или во время гелеобразования. Добавки можно также добавлять в состав аэрогеля посредством осаждения атомного слоя или химического осаждения в паровой фазе (CVD). Конкретный пример добавки представляет электрохимически активные частицы, такие как элементарная сера.

В контексте настоящего раскрытия термин «самонесущий» относится к способности материала или состава аэрогеля быть гибким и/или упругим на основе главным образом физических свойств аэрогеля. Самонесущие материалы или составы аэрогелей настоящего раскрытия можно отличать от других материалов аэрогеля, таких как покрытия, которые опираются на лежащую в основе подложку или армирующий материал для обеспечения гибкости и/или упругости материалу.

В контексте настоящего раскрытия термин «плотность» относится к измерению массы на единицу объема материала или состава аэрогеля. Термин «плотность» обычно относится к истинной плотности материала аэрогеля, а также насыпной плотности состава аэрогеля. Плотность обычно записывают как кг/м3 или г/см3. Плотность материала или состава аэрогеля можно определять способами, известными в данной области, включая, помимо прочего: стандартный способ тестирования на размеры и плотность теплоизоляции в виде предварительно отформованного блока и доски (ASTM C303, ASTM International, Уэст Коншохокен, Пенсильвания); стандартный способ тестирования на толщину и плотность теплоизоляции в виде материи или фетра (ASTM C167, ASTM International, Уэст Коншохокен, Пенсильвания) или определение кажущейся плотности изоляции в виде предварительно отформованной трубы (ISO 18098, Международная организация по стандартизации, Швейцария). В контексте настоящего раскрытия измерения плотности проводят согласно стандартам ASTM C167, если не указано иное. Предпочтительно материалы или составы аэрогеля настоящего раскрытия имеют плотность приблизительно 1,50 г/см3 или менее, 1,40 г/см3 или менее, 1,30 г/см3 или менее, 1,20 г/см3 или менее, 1,10 г/см3 или менее, 1,00 г/см3 или менее, 0,90 г/см3 или менее, 0,80 г/см3 или менее, 0,70 г/см3 или менее, 0,60 г/см3 или менее, 0,50 г/см3 или менее, 0,40 г/см3 или менее, 0,30 г/см3 или менее, 0,20 г/см3 или менее, 0,10 г/см3 или менее или в диапазоне между любыми двумя этими значениями.

Получение аэрогеля согласно некоторым вариантам осуществления обычно предусматривает следующие стадии: i) образование раствора, содержащего предшественник геля; ii) образование геля из раствора и iii) экстракцию растворителя из материалов геля с получением высушенного материала аэрогеля. Этот способ обсуждается ниже более подробно, в частности в контексте образования органических аэрогелей, таких как полиимидные аэрогели. Однако конкретные примеры и иллюстрации, представленные в настоящем документе, не предназначены ограничивать настоящее раскрытие каким-либо конкретным типом аэрогеля и/или способом получения. Настоящее раскрытие может включать любой аэрогель, образованный любым связанным способом получения, известным специалистам в данной области.

Типичный раствор для получения аэрогеля диоксида кремния образован объединением по меньшей мере одного предшественника гелеобразования с растворителем. Подходящие растворители для использования при образовании раствора включают низшие спирты с 1-6 атомами углерода, предпочтительно 2-4, хотя другие растворители можно использовать, как известно специалистам в данной области. Примеры пригодных растворителей включают, помимо прочего: метанол, этанол, изопропанол, этилацетат, этилацетоацетат, ацетон, дихлорметан, тетрагидрофуран и пр. Множество растворителей также можно объединять для достижения желаемого уровня дисперсии или для оптимизации свойств гелевого материала. Выбор оптимальных растворителей для стадий полимеризации и образования геля, таким образом, зависит от конкретных предшественников, наполнителей и добавок, включаемых в раствор; а также целевых условий обработки для гелеобразования и жидкофазной экстракции и желаемых свойств готовых материалов аэрогеля.

Типичный раствор для получения полиимидного аэрогеля образуется путем объединения по меньшей мере одного диамина и по меньшей мере одного диангидрида в общем полярном апротонном растворителе(ях). Дополнительные подробности касательно образования полиимидного геля/аэрогеля можно найти в патентах США №7074880 и №7071287, выданных Rhine и соавт.; патенте США №6399669, выданном Suzuki и соавт.; патенте США №9745198, выданном Leventis и соавт.; Leventis et al., Polyimide Aerogels by Ring-Opening Metathesis Polymerization (ROMP), Chem. Mater. 2011, 23, 8, 2250-2261; Leventis et al., Isocyanate-Derived Organic Aerogels: Polyureas, Polyimides, Polyamides, MRS Proceedings, 1306 (2011), Mrsf10-1306-bb03-01. doi:10.1557/opl.2011.90; Chidambareswarapattar et al., One-step room-temperature synthesis of fibrous polyimide aerogels from anhydrides and isocyanates and conversion to isomorphic carbons, J. Mater. Chem., 2010, 20, 9666-9678; Guo et al., Polyimide Aerogels Cross-Linked through Amine Functionalized Polyoligomeric Silsesquioxane, ACS Appl. Mater. Interfaces 2011, 3, 546-552; Nguyen et al., Development of High Temperature, Flexible Polyimide Aerogels, American Chemical Society, доклады, опубликованные в 2011 г.; Meador et al., Mechanically Strong, Flexible Polyimide Aerogels Cross-Linked with Aromatic Triamine, ACS Appl. Mater. Interfaces, 2012, 4 (2), pp 536-544; Meador et al., Polyimide Aerogels with Amide Cross-Links: A Low Cost Alternative for Mechanically Strong Polymer Aerogels, ACS Appl. Mater. Interfaces 2015, 7, 1240-1249; Pei et al., Preparation and Characterization of Highly Cross-Linked Polyimide Aerogels Based on Polyimide Containing Trimethoxysilane Side Groups, Langmuir 2014, 30, 13375-13383, каждый из которых включен в настоящий документ ссылкой во всей своей полноте. Триамины, тетрамины, пентамины, гексамины и пр. также можно использовать вместе или в дополнение к диаминам или их комбинации для оптимизации свойств гелевого материала. Триангидриды, тетраангидриды, пентаангидриды, гексаангидриды также можно использовать вместе или в дополнение к диангидридам или их комбинации для оптимизации свойств гелевого материала. Дегидратирующее средство и катализатор можно включать в раствор для инициации и запуска имидизации.

Раствор может включать дополнительные предшественники совместного гелеобразования, а также материалы-наполнители и другие добавки. Материалы-наполнители и другие добавки можно диспергировать в растворе в любой момент перед образованием геля или во время него. Материалы-наполнители и другие добавки можно также включать в материал геля после гелеобразования путем различных техник, известных специалистам в данной области. Предпочтительно раствор, содержащий предшественники гелеобразования, растворители, катализаторы, воду, материалы-наполнители и другие добавки, является гомогенным раствором, который способен к эффективному образованию геля при подходящих условиях.

Как только раствор образовался и был оптимизирован, образующие гель компоненты в растворе могут переходить в материал геля. Процесс перехода образующих гель компонентов в материал геля включает исходную стадию образование геля, где гель отверждается до точки гелеобразования материала геля. Точка гелеобразования материала геля может рассматриваться как точка, в которой желирующийся раствор характеризуется стойкостью к течению и/или образует по существу непрерывный полимерный каркас в своем объеме. Ряд гелеобразующих техник известен специалистам в данной области. Примеры включают, помимо прочего: поддержание смеси в состоянии покоя в течение достаточного периода времени; регулирование концентрации катализатора; регулирование температуры раствора; направление формы энергии на смесь (ультрафиолетового, видимого, инфракрасного, микроволнового, ультразвукового излучения, излучения частиц, электромагнитного излучения); или их комбинации.

Процесс перехода образующих гель компонентов в материал геля может также включать стадию состаривания (также называемую отверждением) перед жидкофазной экстракцией. Состаривание материала геля после того, как он достигает своей точки гелеобразования, может также укрепить каркас геля путем увеличения числа сшивок в сети. Длительность состаривания геля можно регулировать для контроля различных свойств в полученном материале аэрогеля. Эта процедура состаривания может быть пригодна при предотвращении возможной потери объема и усадки при жидкофазной экстракции. Состаривание может включать поддержание геля (перед экстракцией) в состоянии покоя в течение длительного периода; поддержание геля при повышенных температурах; добавление активирующих сшивание соединений или любую их комбинацию. Предпочтительные температуры для состаривания обычно составляют от приблизительно 10°C до приблизительно 200°C. Состаривание материала геля обычно продолжается до жидкофазной экстракции материала влажного геля.

Период времени для перехода образующих гель компонентов в материал геля включает как длительность исходного образования геля (от начала гелеобразования до точки гелеобразования), так и длительность любого последующего отверждения и состаривания материала геля перед жидкофазной экстракцией (от точки гелеобразования до начала жидкофазной экстракции). Общий период времени перехода образующих гель материалов в материал геля обычно составляет от приблизительно 1 минуты до нескольких дней, предпочтительно приблизительно 30 часов или менее, приблизительно 24 часа или менее, приблизительно 15 часов или менее, приблизительно 10 часов или менее, приблизительно 6 часов или менее, приблизительно 4 часа или менее, приблизительно 2 часа или менее, приблизительно 1 час или менее, приблизительно 30 минут или менее или приблизительно 15 минут или менее.

Полученный материал геля можно промывать в подходящем вторичном растворителе для замены первичного реакционного растворителя, присутствующего во влажном геле. Такие вторичные растворители могут быть линейными одноатомными спиртами с одним или несколькими алифатическими атомами углерода, двухатомными спиртами с двумя или более атомами углерода, разветвленными спиртами, циклическими спиртами, алициклическими спиртами, ароматическими спиртами, многоатомными спиртами, эфирами, кетонами, циклическими эфирами или их производным.

Как только материал геля образовывался и обрабатывался, жидкую фазу геля можно затем, по меньшей мере, частично экстрагировать из влажного геля, используя способы экстракции, включая техники обработки и экстракции, с образованием материала аэрогеля. Жидкофазная экстракция, помимо других факторов, играет важную роль при разработке характеристик аэрогелей, таких как пористость и плотность, а также связанных свойств, таких как теплопроводность. В общем, аэрогели получаются, когда жидкую фазу экстрагируют из геля таким образом, что вызывает небольшую усадку пористой сети и каркаса влажного геля.

Аэрогели обычно образуются путем удаления жидкой подвижной фазы из материала геля при температуре и под давлением, близкими к критической точке жидкой подвижной фазы или выше нее. Как только достигнута критическая точка (около критической) или превышена (сверхкритическая) (т.е. давление и температура системы находится в точке или выше, чем критическое давление и критическая температура, соответственно), возникает новая сверхкритическая фаза в жидкости, которая отличается от жидкой или парообразной фазы. Растворитель можно затем удалять без введения поверхности раздела жидкость-пар, капиллярного давления или любых связанных ограничений для массопереноса, обычно связанных с границами жидкость-пар. Кроме того, сверхкритическая фаза является более смешиваемой с органическими растворителями в общем, таким образом имея возможность для лучшей экстракции. Сорастворители и обмены растворителями также обычно используют для оптимизации процесса сушки сверхкритической жидкости.

Если испарение или экстракция происходит ниже сверхкритической точки, капиллярные силы, образующиеся испарением жидкости, могут вызывать усадку и схлопывание пор в материале геля. Сохранение подвижной фазы около критического давления и температуры или выше них в процессе экстракции растворителя снижает отрицательные эффекты таких капиллярных сил. В некоторых вариантах осуществления настоящего раскрытия использование околокритических условий несколько ниже критической точки системы растворителей может обеспечивать получение материалов или составов аэрогелей с достаточно низкой усадкой, таким образом давая коммерчески ценный конечный продукт.

Несколько дополнительных техник экстракции аэрогеля известны в данной области, включая ряд различных подходов при использовании сверхкритических жидкостей при сушке аэрогелей, а также техники сушки при условиях окружающей среды. Например, Kistler (J. Phys. Chem. (1932) 36: 52-64) описывает простой способ экстракции сверхкритическими растворителями, где растворитель геля поддерживается выше его критического давления и температуры, при этом снижая испарительные капиллярные силы и сохраняя структурную целостность сети геля. В патенте США №4610863 описан способ экстракции, где растворитель геля меняется на жидкий диоксид углерода, а затем экстрагируется при условиях, когда диоксид углерода находится в сверхкритическом состоянии. В патенте США №6670402 сообщается об экстракции жидкой фазы из геля посредством быстрого обмена растворителей путем впрыска сверхкритического (а не жидкого) диоксида углерода в экстрактор, который был предварительно нагрет и в нем предварительно создали давление до по существу сверхкритических условий или выше, при этом давая аэрогели. В патенте США №5962539 описан способ получения аэрогеля из полимерного материала, который находится в виде золь-геля в органическом растворителе, путем обмена органического растворителя на жидкость, имеющую критическую температуру ниже температуры разложения полимера, и сверхкритической экстракции жидкости/золь-геля. В патенте США №6315971 раскрыт способ получения составов геля, предусматривающий: сушку влажного геля, содержащего твердые вещества геля и осушающее средство, для удаления осушающего средства при условиях сушки, достаточных для снижения усадки геля при сушке. В патенте США №5420168 описан способ, при котором резорциновые/формальдегидные аэрогели можно изготавливать при помощи простой процедуры сушки воздухом. В патенте США №5565142 описаны техники сушки, в которых поверхность геля модифицируется, чтобы стать прочнее и более гидрофобной, так что каркас и поры геля могут сопротивляться схлопыванию при сушке при условиях окружающей среды или докритической экстракции. Другие примеры экстракции жидкой фазы из материалов аэрогеля можно найти в патентах США №5275796 и №5395805.

Один предпочтительный вариант осуществления экстракции жидкой фазы из влажного геля использует сверхкритические условия диоксида углерода, включая, например: сначала значительный обмен первичного растворителя, присутствующего в сети пор геля, на жидкий диоксид углерода; а затем нагревание влажного геля (обычно в автоклаве) за пределами критической температуры диоксида углерода (приблизительно 31,06°C) и повышение давления системы до давления выше критического давления диоксида углерода (приблизительно 1070 фунтов на кв. дюйм). Давление на материал геля может несколько колебаться для облегчения удаления сверхкритического жидкого диоксида углерода из геля. Диоксид углерода может рециркулировать в системе экстракции для облегчения непрерывного удаления первичного растворителя из влажного геля. Наконец, температуру и давление медленно возвращают к условиям окружающей среды для получения сухого материала аэрогеля. Диоксид углерода также можно предварительно обрабатывать в сверхкритическое состояние перед введением в камеру экстракции. В других вариантах осуществления экстракцию можно проводить при помощи любого подходящего механизма, например, изменения давлений, длительности и растворителя, обсуждаемых выше.

В некоторых вариантах осуществления настоящего раскрытия высушенный состав полиимидного аэрогеля можно подвергать одной или более тепловым обработкам в течение времени 3 часа или более, от 10 секунд до 3 часов, от 10 секунд до 2 часов, от 10 секунд до 1 часа, от 10 секунд до 45 минут, от 10 секунд до 30 минут, от 10 секунд до 15 минут, от 10 секунд до 5 минут, от 10 секунд до 1 минуты, от 1 минуты до 3 часов, от 1 минуты до 1 часа, от 1 минуты до 45 минут, от 1 минуты до 30 минут, от 1 минуты до 15 минут, от 1 минуты до 5 минут, от 10 минут до 3 часов, от 10 минут до 1 часа, от 10 минут до 45 минут, от 10 минут до 30 минут, от 10 минут до 15 минут, от 30 минут до 3 часов, от 30 минут до 1 часа, от 30 минут до 45 минут, от 45 минут до 3 часов, от 45 минут до 90 минут, от 45 минут до 60 минут, от 1 часа до 3 часов, от 1 часа до 2 часов, от 1 часа до 90 минут или в диапазоне между любыми двумя из этих значений.

В некоторых вариантах осуществления настоящее изобретение включает образование и применение нанопористых углеродных каркасов или структур, таких как углеродные аэрогели, в качестве материалов электродов в аккумуляторе, например, в качестве первичного катодного материала в LSB. Поры нанопористого каркаса разработаны, организованы и структурированы для вмещения серы, фосфата железа или других подходящих частиц. Альтернативно, поры нанопористого каркаса могут быть заполнены сульфидом, гидридом, любым подходящим полимером или другой добавкой, если есть польза от контакта добавки с электропроводным материалом (т.е. каркас/аэрогель) для обеспечения более эффективного электрода.

Для дополнительного расширения типичного применения в LSB, когда материал углеродного аэрогеля используется в качестве первичного катодного материала как в некоторых вариантах осуществления настоящего изобретения, нанопористая структура аэрогеля имеет узкое распределение пор по размерам и обеспечивает высокую электропроводность, высокую механическую прочность и морфологию и достаточный объем пор (при конечной плотности) для вмещения высокого массового процента элементарной серы и его увеличения. С точки зрения структуры некоторые варианты осуществления настоящего изобретения имеют волокнистую морфологию с размером поперечины, который дает вышеуказанное узкое распределение пор по размерам, и высокий объем пор, и повышенную связанность, помимо других свойств.

Как будет обсуждаться дополнительно ниже, поверхность углеродного аэрогеля может быть модифицирована химическими, физическими или механическими способами для увеличения рабочих характеристик с серой и полисульфидами, содержащимися в порах углеродного аэрогеля.

В дополнительных или альтернативных вариантах осуществления сам углеродный аэрогель функционирует как токосниматель из-за его электропроводности и механической прочности, таким образом, исключая в предпочтительном варианте осуществления необходимость в отдельном токоснимателе на стороне катода (когда катод образован из углеродного аэрогеля). Отметим, что в обычных LSB алюминиевая фольга соединена с катодом в качестве его токоснимателя. Однако удаление одного или обоих из этих компонентов, в зависимости от применения углеродного аэрогеля, дает дополнительное пространство для большего количества материала электрода, что приводит к еще большей емкости элемента/отдельного электрода и общей большей плотности энергии упакованной системы аккумулятора. Однако в некоторых вариантах осуществления существующие токосниматели могут быть встроены в материалы катода различных других вариантов осуществления, чтобы дополнить способности токосъема или емкости алюминиевой фольги.

В некоторых вариантах осуществления нанопористые углеродные каркасы или структуры и, в частности, углеродный аэрогель можно использовать в качестве проводящей сети или токоснимателя на стороне катода аккумулятора. Полностью взаимосвязанные сети углеродного аэрогеля заполнены электрохимически активными частицами, где электрохимически активные частицы находятся в непосредственном контакте или физически соединены с углеродной сетью. Загрузка электрохимически активных частиц регулируется в отношении объема пор и пористости для высокой и стабильной емкости и улучшенной безопасности аккумулятора. При использовании на стороне катода электрохимически активные частицы могут включать, например, серу, фосфат железа или другие функционально подходящие частицы. В еще одном варианте осуществления катод может содержать нанопористые углеродные каркасы или структуры и, в частности, углеродные аэрогели.

В контексте настоящего раскрытия термин «без снимателя» относится к отсутствию отдельного токоснимателя, который непосредственно соединен с электродом. Как отмечалось, в обычном LSB алюминиевая фольга обычно соединена с катодом в качестве его токоснимателя. Электроды, образованные из нанопористых углеродных каркасов или структур (например, углеродных аэрогелей) согласно вариантам осуществления настоящего изобретения, могут быть отдельной структурой или в ином случае иметь возможность быть без снимателя, поскольку сам каркас или структура функционирует как токосниматель из-за его высокой электропроводности. В электрохимическом элементе электрод без снимателя может быть соединен для образования цепи путем внедрения твердых, сетчатых, тканых планок в ходе стадии растворения для получения непрерывного пористого углерода или путем отверждения, сварки или наплавки металла на часть поверхности пористого углерода. Другие механизмы контакта углерода с остальной системой также рассматриваются в настоящем документе. В альтернативных вариантах осуществления нанопористые углеродные каркасы или структуры и, в частности, углеродный аэрогель могут располагаться на специальной подложке для токосъема (например, медной фольгой, алюминиевой фольгой и пр.) или иным образом находиться в связи с ней. В этом случае углеродный аэрогель можно прикреплять к твердому токоснимателю, используя проводящий адгезив и с применением различной степени придавливания.

Кроме того, в настоящем документе рассматривается, что нанопористые углеродные каркасы или структуры и, в частности, углеродные аэрогели могут принимать вид монолитных структур или порошка. Когда является по природе монолитным, углеродный аэрогель исключает необходимость в любых связующих; другими словами, катод может быть без связующего. При использовании в настоящем документе термин «монолитный» относится к материалам аэрогеля, в которых основная часть (по массе) аэрогеля, включенная в материал или состав аэрогеля, находится в виде единой, непрерывной, взаимосвязанной наноструктуры аэрогеля. Монолитные материалы аэрогеля включают материалы аэрогеля, которые изначально образованы как имеющие единую взаимосвязанную наноструктуру геля или аэрогеля, но которая может быть затем разломана, растрескаться или сегментирована на неунитарные наноструктуры аэрогеля. Монолитные аэрогели могут принимать вид отдельной структуры или армированного (волокнами или пенопластом) материала. При сравнении, используя LSB в качестве примера, серу, включенную в монолитный аэрогель, можно использовать более эффективно относительно теоретической емкости, по сравнению с таким же количеством серы, включенной в суспензию, используя обычные способы.

Монолитные материалы аэрогеля отличаются от материалов аэрогеля в виде частиц. Термин «материал аэрогеля в виде частиц» относится к материалам аэрогеля, в которых основная часть (по массе) аэрогеля, включенного в материал аэрогеля, находится в виде взвеси, частиц, гранул, шариков или порошков, которые можно объединять вместе (т.е. посредством связующего, такого как полимерное связующее) или спрессовать вместе, но который не содержит взаимосвязанную наноструктуру аэрогеля между отдельными частицами. Совместно материалы аэрогеля этой формы будут называться имеющими порошкообразную или дисперсную форму (в отличие от монолитной формы). Следует отметить, что несмотря на то, что отдельная частица порошка имеет единую структуру, отдельная частица не рассматривается в настоящем документе как монолит. Интеграция порошка аэрогеля в электрохимический элемент обычно предусматривает получение пасты или суспензии из порошка, отливку и сушку на подложке, и может необязательно предусматривать каландрование.

В контексте настоящего раскрытия термины «без связующего» или «не содержащий связующее» (или их производные) относятся к материалу, который по существу не содержит связующие или адгезивы, чтобы удерживать этот материал вместе. Например, монолитный нанопористый углеродный материал не содержит связующее, поскольку его каркас образован как единая, непрерывная взаимосвязанная структура. Преимущества отсутствия связующего включают избегание любых отрицательных эффектов связующих, например, на электропроводность и объем пор. С другой стороны, порошки или частицы аэрогеля требуют связующего для удержания вместе для формирования большего, функционального материала; такой больший материал не рассматривается в настоящем документе как монолит.Кроме того, этот термин «не содержащий связующего» не исключает все использования связующих. Например, монолитный аэрогель согласно настоящему изобретению может быть прикреплен к другому монолитному аэрогелю или не являющегося аэрогелем материалу путем размещения связующего или адгезива на основной поверхности материала аэрогеля. Таким образом, связующее используется для создания слоистого композита, но связующее не работает для сохранения стабильности самого каркаса монолитного аэрогеля.

Кроме того, материалы или составы монолитных полимерных аэрогелей настоящего раскрытия можно прессовать до 95% деформации без значительного разрушения или растрескивания каркаса аэрогеля, в то же время уплотняя аэрогель и минимально снижая пористость. В некоторых вариантах осуществления спрессованные материалы или составы полимерного аэрогеля затем науглероживают, используя различные способы, описанные в настоящем документе, с получением нанопористых углеродных материалов. Можно понять, что степень прессования влияет на толщину полученного углеродного материала, где толщина имеет влияние на емкость, что будет становиться яснее при продолжении описания. Примеры, описанные ниже, будут показывать изменение толщины, которая образуется и рассматривается в настоящем изобретении, где толщина регулируется на основе прессования. Таким образом, толщина композита (обычно спрессованного) может составлять приблизительно 10-1000 мкм или любой более узкий диапазон в нем на основе преимуществ, необходимых для конечного композита. Настоящее изобретение также рассматривает форму порошка или частиц углеродного аэрогеля, где будет необходимо связующее и оптимизирован размер частиц. Диапазон размеров частиц может составлять приблизительно 5-50 мкм.

Нанопористые углероды, такие как углеродные аэрогели, согласно настоящему изобретению можно получать из любых подходящих органических материалов-предшественников. Примеры таких материалов включают, помимо прочего, RF, PF, PI, полиамиды, полиакрилат, полиметилметакрилат, олигомеры акрилата, полиоксиалкилен, полиуретан, полифенол, полибутадиен, полидиметилсилоксан с триалкоксисилилом на конце, полистирол, полиакрилонитрил, полифурфурол, меламин-формальдегид, крезол-формальдегид, фенол-фурфурол, полиэфир, полиол, полиизоцианат, полигидроксибензол, поливиниловый спирт, диальдегид, полицианураты, полиакриламиды, различные эпоксиды, агар, агарозу, хитозан и их комбинации и производные. Любые предшественники этих материалов можно использовать для создания и использования полученных материалов. В типичном варианте осуществления углеродный аэрогель образован из пиролизованного/науглероженного полиимидного аэрогеля, т.е. полимеризацией полиимида. Еще более конкретно полиимидный аэрогель можно получать при помощи одной или более методик, описанных в патентах США №7071287 и №7074880, выданных Rhine и соавт., например, путем имидизации поли(аминовой) кислоты и сушки полученного геля с помощью сверхкритической жидкости. Другие соответствующие способы получения полиимидных аэрогелей (и углеродных аэрогелей, полученных из них) также рассматриваются в настоящем документе, например, как описано в патенте США №6399669, выданном Suzuki и соавт.; патенте США №9745198, выданном Leventis и соавт.; Leventis et al., Polyimide Aerogels by Ring-Opening Metathesis Polymerization (ROMP), Chem. Mater. 2011, 23, 8, 2250-2261; Leventis et al., Isocyanate-Derived Organic Aerogels: Polyureas, Polyimides, Polyamides, MRS Proceedings, 1306 (2011), Mrsf10-1306-bb03-01. doi:10.1557/opl.2011.90; Chidambareswarapattar et al., One-step room-temperature synthesis of fibrous polyimide aerogels from anhydrides and isocyanates and conversion to isomorphic carbons, J. Mater. Chem., 2010, 20, 9666-9678; Guo et al., Polyimide Aerogels Cross-Linked through Amine Functionalized Polyoligomeric Silsesquioxane, ACS Appl. Mater. Interfaces 2011, 3, 546-552; Nguyen et al., Development of High Temperature, Flexible Polyimide Aerogels, American Chemical Society, доклады, опубликованные в 2011 г.; Meador et al., Mechanically Strong, Flexible Polyimide Aerogels Cross-Linked with Aromatic Triamine, ACS Appl. Mater. Interfaces, 2012, 4 (2), pp 536-544; Meador et al., Polyimide Aerogels with Amide Cross-Links: A Low Cost Alternative for Mechanically Strong Polymer Aerogels, ACS Appl. Mater. Interfaces 2015, 7, 1240-1249; Pei et al., Preparation and Characterization of Highly Cross-Linked Polyimide Aerogels Based on Polyimide Containing Trimethoxysilane Side Groups, Langmuir 2014, 30, 13375-13383. Полученный полиимидный аэрогель будут затем пиролизовать с получением полученного из полиимида углеродного аэрогеля.

Углеродные аэрогели согласно типичным вариантам осуществления настоящего раскрытия, например, полученные из полиимида углеродные аэрогели, могут иметь остаточное содержание азота по меньшей мере приблизительно 4 масс.%. Например, углеродные аэрогели согласно вариантам осуществления, раскрытым в настоящем документе, могут иметь остаточное содержание азота по меньшей мере приблизительно 0,1 масс.%, по меньшей мере приблизительно 0,5 масс.%, по меньшей мере приблизительно 1 масс.% по меньшей мере приблизительно 2 масс.%, по меньшей мере приблизительно 3 масс.%, по меньшей мере приблизительно 4 масс.%, по меньшей мере приблизительно 5 масс.%, по меньшей мере приблизительно 6 масс.%, по меньшей мере приблизительно 7 масс.%, по меньшей мере приблизительно 8 масс.%, по меньшей мере приблизительно 9 масс.%, по меньшей мере приблизительно 10 масс.% или в диапазоне между любыми двумя из этих значений.

В некоторых вариантах осуществления настоящего раскрытия высушенный полимерный состав аэрогеля можно подвергать температуре обработки 200°C или выше, 400°C или выше, 600°C или выше, 800°C или выше, 1000°C или выше, 1200°C или выше, 1400°C или выше, 1600°C или выше, 1800°C или выше, 2000°C или выше, 2200°C или выше, 2400°C или выше, 2600°C или выше, 2800°C или выше или в диапазоне между любыми двумя из этих значений для науглероживания органического (например, полиимидного) аэрогеля. В типичных вариантах осуществления высушенный полимерный состав аэрогеля можно подвергать температуре обработки в диапазоне от приблизительно 1000°C до приблизительно 1100°C, например, при приблизительно 1050°C. Без ограничения какой-либо теорией в настоящем документе рассматривается, что электропроводность состав аэрогеля повышается с температурой науглероживания.

В контексте настоящего раскрытия термин «электропроводность» относится к измерению способности материала проводить электрический ток или по-другому позволить потоку электронов проходить через него или в нем. Электропроводность, в частности, измеряется как электрическая проводимость/реактивная проводимость/проводимость материала на единицу размера материала. Ее обычно записывают как См/м (Сименс/метр) или См/см (Сименс/сантиметр). Электропроводность или сопротивление материала можно определять способами, известными в данной области, например, включая, помимо прочего: линейное четырехточечное сопротивление (используя способ тестирования с двойной конфигурацией ASTM F84-99). В контексте настоящего раскрытия измерения электропроводности проводят согласно ASTM F84 - измерениям сопротивления (R), полученным путем измерения напряжения (V), поделенного на ток (I), если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют электропроводность приблизительно 1 См/см или более, приблизительно 5 См/см или более, приблизительно 10 См/см или более, 20 См/см или более, 30 См/см или более, 40 См/см или более, 50 См/см или более, 60 См/см или более, 70 См/см или более, 80 См/см или более или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «электрохимически активные частицы» относится к добавке, которая способна принимать и высвобождать ионы в аккумуляторе. Используя LSB в качестве примера, электрохимически активные частицы в катоде принимают ионы лития при разряде (таким образом подвергаясь превращению в частицы сульфида лития) и высвобождают ионы лития при заряде. Электрохимически активные частицы можно стабилизировать в катоде путем наличия прямого/физического соединения с нанопористым углеродом. В некоторых вариантах осуществления сеть нанопористого углерода образует взаимосвязанные структуры вокруг электрохимически активных частиц. Электрохимически активные частицы соединены с нанопористым углеродом во множестве точек. Примером электрохимически активных частиц является сера, которая расширяется при превращении в сульфид лития. Однако, поскольку сера имеет множество точек соединения с нанопористым углеродом (аэрогелем), сера может сохраняться и оставаться активной в порах. Количество серы, включенное в нанопористый углеродный материал, может повышаться относительно обычного катода в LSB. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют содержание серы от приблизительно 5 масс.% катода до приблизительно 90 масс.% катода или в любом диапазоне между двумя этими значениями.

В контексте настоящего раскрытия термины «предел прочности на сжатие», «предел прочности при изгибе» и «предел прочности на разрыв» относятся к стойкости материала к разрушению или растрескиванию при силах сжатия, сгибания или изгибания и силах натягивания или растягивания, соответственно. Эти прочности, в частности, измеряют как величину нагрузки/силы на единицу площади, сопротивляющуюся нагрузке/силе. Они обычно записываются как фунты на квадратный дюйм (фунт/кв. дюйм), мегапаскали (МПа) или гигапаскали (ГПа). Помимо других факторов, предел прочности на сжатие, предел прочности при изгибе и предел прочности на разрыв материала совместно способствуют структурной целостности материала, что полезно в LSB. Ссылаясь, в частности, на модуль упругости, который является признаком механической прочности, модуль можно определять способами, известными в данной области, например, включая, помимо прочего: стандартную практику испытания для инструментального тестирования на вдавливание (ASTM E2546, ASTM International, Уэст Коншохокен, Пенсильвания); или стандартизированный наноотпечаток (ISO 14577, Международная организация по стандартизации, Швейцария). В контексте настоящего раскрытия измерения модуля упругости проводят согласно ASTM E2546 и ISO 14577, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют модуль упругости приблизительно 0,2 ГПа или более, 0,4 ГПа или более, 0,6 ГПа или более, 1 ГПа или более, 2 ГПа или более, 4 ГПа или более, 6 ГПа или более, 8 ГПа или более или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «распределение пор по размерам» относится к статистическому распределению или относительному количеству каждого размера пор в объеме образца пористого материала. Более узкое распределение пор по размерам относится к относительно большой части пор узкого диапазона размеров пор, таким образом оптимизируя количество пор, которое может окружать электрохимически активные частицы и максимизируя использование объема пор. Наоборот, более широкое распределение пор по размерам относится к относительно небольшой доли пор при узком диапазоне размеров пор. Таким образом, распределение пор по размерам обычно измеряют в зависимости от объема пор и записывают как единицу размера полной ширины при половине максимума преобладающего пика на графике распределения пор по размерам. Распределение пор по размерам пористого материала можно определять способами, известными в данной области, например, включая, помимо прочего, анализатор площади поверхности и пористости путем адсорбции и десорбции азота, из которой распределение пор по размерам можно рассчитать. В контексте настоящего раскрытия измерения распределения пор по размерам проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют относительно узкое распределение пор по размерам (полная ширина при половине максимума) приблизительно 50 нм или менее, 45 нм или менее, 40 нм или менее, 35 нм или менее, 30 нм или менее, 25 нм или менее, 20 нм или менее, 15 нм или менее, 10 нм или менее, 5 нм или менее или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «объем пор» относится к общему объему пор в образце пористого материала. Объем пор, в частности, измеряют как объем пустот в пористом материале, где эти пустоты могут быть измеримыми и/или могут быть доступны для другого материала, например, электрохимически активных частиц, таких как сера. Его обычно записывают как кубические сантиметры на грамм (см3/г или куб. см/г). Объем пор пористого материала можно определять способами, известными в данной области, например, включая, помимо прочего, анализатор площади поверхности и пористости путем адсорбции и десорбции азота, из которой объем пор можно рассчитать. В контексте настоящего раскрытия измерения объема пор проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия (без включения электрохимически активных частиц, например, серы) имеют относительно большой объем пор приблизительно 1 см3/г или более, 1,5 см3/г или более, 2 см3/г или более, 2,5 см3/г или более, 3 см3/г или более, 3,5 см3/г или более, 4 см3/г или более или в диапазоне между любыми двумя из этих значений. В других вариантах осуществления материалы или составы аэрогеля настоящего раскрытия (с включением электрохимически активных частиц, например, серы) имеют объем пор приблизительно 0,10 см3/г или более, 0,3 см3/г или более, 0,6 см3/г или более, 0,9 см3/г или более, 1,2 см3/г или более, 1,5 см3/г или более, 1,8 см3/г или более, 2,1 см3/г или более, 2,4 см3/г или более, 2,7 см3/г или более, 3,0 см3/г или более, 3,3 см3/г или более, 3,6 см3/г или более или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «пористость» относится к объемному отношению пор, которые не содержат другой материал (например, электрохимически активные частицы, такие как сера), связанный со стенками пор. С целями прояснения и иллюстрации следует отметить, что в конкретном воплощении легированного серой углеродного аэрогеля в качестве первичного катодного материала в LSB пористость относится к пустотам после включения элементарной серы. Пористость можно определять способами, известными в данной области, например, включая, помимо прочего, отношение объема пор материала аэрогеля к его насыпной плотности. В контексте настоящего раскрытия измерения пористости проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют пористость приблизительно 80% или менее, 70% или менее, 60% или менее, 50% или менее, 40% или менее, 30% или менее, 20% или менее, 10% или менее или в диапазоне между любыми двумя из этих значений.

Следует отметить, что объем пор и пористость являются разными величинами для одного и того же свойства пористой структуры, а именно «пустого пространства» в пористой структуре. Например, когда серу используют в качестве электрохимически активных частиц, окруженных порами нанопористого углеродного материала, объем пор и пористость относятся к пространству, которое является «пустым», а именно пространству, не используемому углеродом или электрохимически активными частицами. Как будет видно, загущение, например, путем сдавливания, предварительно науглероженного нанопористого материала может также иметь влияние на объем пор и пористость, помимо других свойств.

В контексте настоящего раскрытия термин «размер пор при максимальном пике из распределения» относится к значению при видимом пике на графике, показывающем распределение пор по размерам. Размер пор при максимальном пике из распределения, в частности, измеряется как размер пор, при котором образуется наибольший процент пор. Его обычно записывают как любую единицу длины размера пор, например, мкм или нм. Размер пор при максимальном пике из распределения можно определять способами, известными в данной области, например, включая, помимо прочего, анализатор площади поверхности и пористости путем адсорбции и десорбции азота, из которой распределение пор по размерам можно рассчитать и можно определить размер пор при максимальном пике. В контексте настоящего раскрытия измерения размера пор при максимальном пике из распределения проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют размер пор при максимальном пике из распределения приблизительно 150 нм или менее, 140 нм или менее, 130 нм или менее, 120 нм или менее, 110 нм или менее, 100 нм или менее, 90 нм или менее, 80 нм или менее, 70 нм или менее, 60 нм или менее, 50 нм или менее, 40 нм или менее, 30 нм или менее, 20 нм или менее, 10 нм или менее, 5 нм или менее, 2 нм или менее или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «ширина поперечины» относится к среднему диаметру нанопоперечин, наностержней, нановолокон или нанонитей, которые образуют аэрогель с волокнистой морфологией. Его обычно записывают как любую единицу длины, например, мкм или нм. Ширину поперечины можно определять способами, известными в данной области, например, включая, помимо прочего, анализ изображений сканирующей электронной микроскопии. В контексте настоящего раскрытия измерения ширины поперечины проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют ширину поперечины приблизительно 10 нм или менее, 9 нм или менее, 8 нм или менее, 7 нм или менее, 6 нм или менее, 5 нм или менее, 4 нм или менее, 3 нм или менее, 2 нм или менее или в диапазоне между любыми двумя из этих значений. Меньшая ширина поперечины, например, в диапазоне приблизительно 2-5 нм, обеспечивает присутствие большего количества поперечин в сети и, таким образом, контакта электрохимически активных частиц, в свою очередь, обеспечивая присутствие большего количества электрохимически активных частиц в композите. Это повышает электропроводность и механическую прочность.

В контексте настоящего раскрытия термин «волокнистая морфология» относится к структурной морфологии нанопористого углерода (например, аэрогеля), содержащего поперечины, стержни, волокна или нити. Например, в варианте осуществления выбор растворителя, такого как диметилацетамид (DMAC), может влиять на получение такой морфологии. Кроме того, в некоторых вариантах осуществления, когда углеродный аэрогель получают из полиимидов, кристаллический полиимид получается из полиимида, образуя линейный полимер. Как станет яснее в следующих примерах, некоторые варианты осуществления наблюдали как неожиданно включающие волокнистую морфологию как взаимосвязанную полимерную структуру, где ожидалась длинная линейная структура на основе известного поведения предшественников полиимида. В сравнении, продукт из нанопористого углерода может альтернативно быть по природе в виде частиц или порошка, где волокнистая морфология углеродного аэрогеля сохраняется. Как станет яснее далее из продолжения описания, волокнистая морфология может обеспечивать некоторые преимущества относительно морфологии частиц, такие как механическая прочность/крепость и электропроводность, особенно когда нанопористый углерод используется в конкретных применениях, например, в качестве катодного материала в LSB. Следует отметить, что эту волокнистую морфологию можно обнаружить в нанопористых углеродах как монолитной формы, так и порошкообразной формы; другими словами, монолитный углерод может иметь волокнистую морфологию, и порошок/частицы аэрогеля могут иметь волокнистую морфологию. Кроме того, в некоторых вариантах осуществления, когда нанопористый углеродный материал содержит добавки, такие как сера или другие, волокнистая наноструктура, присущая углеродному материалу, сохраняется и служит как мостик между частицами добавки.

В контексте настоящего раскрытия термин «срок службы» относится к количеству полных циклов заряда/разряда, которые катод или батарея (например, LSB) способна выдерживать перед тем, как ее емкость падает ниже приблизительно 80% ее исходной емкости. На срок службы может влиять множество факторов, на которые значительно не влияет время, например, механическая прочность лежащей в основе подложки (например, углеродный аэрогель), связь серы в аэрогеле, растворение серы или полисульфидов в электролите в сети аэрогеля и сохранение взаимосвязанности аэрогеля. Отметим, что эти факторы, фактически остающиеся относительно неизменными со временем, являются неожиданным аспектом некоторых вариантов осуществления настоящего изобретения. Срок службы можно определять способами, известными в данной области, например, включая, помимо прочего, циклическое испытание, где аккумуляторные батареи подвергают повторяющимся циклам заряда/разряда при заранее определенных значениях тока и рабочем напряжении. В контексте настоящего раскрытия измерения срока службы проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления настоящего раскрытия аккумуляторы, такие как батареи, или их электрод имеют срок службы приблизительно 25 циклов или более, 50 циклов или более, 75 циклов или более, 100 циклов или более, 200 циклов или более, 300 циклов или более, 500 циклов или более, 1000 циклов или более или в диапазоне между любыми двумя из этих значений.

В контексте настоящего раскрытия термин «емкость» относится к количеству удельной энергии или заряду, который батарея способна хранить. Емкость, в частности, измеряется как разрядный ток, который батарея может поставлять с течение времени, на единицу массы. Ее обычно записывают как ампер-часы или миллиампер-часы на грамм общей массы электрода, Ач/г или мАч/г.Емкость батареи (и, в частности, катода) можно определять способами, известными в данной области, например, включая, помимо прочего: приложение фиксированной постоянной токовой нагрузки к полностью заряженному элементу, пока напряжение элемента не достигнет конца значения напряжения разряда; время для достижения конца напряжения разряда, умноженное на постоянный ток, представляет разрядную емкость; путем деления разрядкой емкости на массу материала электрода или объем можно определить удельную и объемную емкости. В контексте настоящего раскрытия измерения емкости проводят согласно этому способу, если не указано иное. В некоторых вариантах осуществления материалы или составы аэрогеля настоящего раскрытия имеют емкость приблизительно 200 мАч/г или более, 300 мАч/г или более, 400 мАч/г или более, 500 мАч/г или более, 600 мАч/г или более, 700 мАч/г или более, 800 мАч/г или более, 900 мАч/г или более, 1000 мАч/г или более, 1100 мАч/г или более, 1200 мАч/г или более, 1300 мАч/г или более, 1400 мАч/г или более, 1500 мАч/г или более, 1600 мАч/г или более, 1700 мАч/г или более или в диапазоне между любыми двумя из этих значений.

В некоторых вариантах осуществления настоящее изобретение представляет полученный из PI нанопористый углеродный материал (например, углеродный аэрогель) с множеством пор, которые окружают, содержат или инкапсулируют в себе элементарную серу. Нанопористый углеродный материал работает как идеальный хозяин для серы из-за его оптимальной пористой структуры, функциональной морфологии пор и высокой механической целостности. Нанопористый углеродный материал (углеродный аэрогель) характеризуется узким распределением пор по размерам, что приводит к соответствующему поведению частиц серы и полисульфида во взаимосвязанной сети. Углеродный материал сам по себе также характеризуется высокой электропроводностью, которая служит для преодоления основного недостатка обычных LSB, а именно высокого сопротивления частиц серы и полисульфида. Вышеуказанные характеристики настоящих нанопористых углеродных материалов, по отдельности и в комбинации, придают некоторые преимущества для повышения срока службы и времени существования элемента полученной системы LSB или ее катода.

В варианте осуществления настоящее изобретение представляет катод LSB, содержащий легированный серой, полученный из полиимида углеродный аэрогель, где элементарная сера окружена порами углеродного аэрогеля (см. фиг.2A-2C). Как будет видно, структура пор углеродного аэрогеля регулируется, чтобы иметь различные свойства (например, объем пор, размер пор, распределение пор по размерам и площадь поверхности) на основе потребности (например, размера или емкости электрода в LSB). В другом варианте осуществления настоящее изобретение представляет электрод в LSB или его электрохимическом элементе, содержащем такой катод. В LSB серные катоды - такие как описанные в настоящем документе как легированные серой нанопористые углеродные материалы или легированные серой углеродные аэрогели - наиболее часто спаривают с литий-металлическими анодами для достижения сбалансированной емкости. Эти серные катоды можно также спаривать с металлическими анодами не на основе лития, способными обеспечивать высокую емкость, например, включая кремниевые, легированные кремнием или с преобладанием кремния материалы анодов. В еще одних вариантах осуществления настоящее изобретение представляет устройство или систему, которая включает такой аккумулятор.

В некоторых вариантах осуществления настоящее изобретение представляет способ образования или изготовления легированного серой, непрерывного, пористого углеродного композита, такого как углеродный аэрогель. Предшественники полиимида, такие как диамин и диангидрид, каждый из которых может содержать ароматическую группу и/или алифатическую группу, смешивают в подходящем растворителе (например, полярном, апротонном растворителе). Катализатор гелеобразования при имидизации затем добавляют для инициации гелеобразования смеси. В альтернативных вариантах осуществления имидизацию можно выполнять путем термической имидизации, где любую подходящую температуру и временной диапазон рассматривают (например, приблизительно 100-200°C в течение от приблизительно 20 минут до приблизительно 8 часов с последующим нагреванием при приблизительно 300-400°C в течение от приблизительно 20 минут до приблизительно 1 часа). Загущенную смесь затем сушат с получением непрерывного пористого полиимидного композита, где сушку можно проводить с использованием докритического и/или сверхкритического диоксида углерода. Необязательно полиимидный композит можно сдавливать для повышения плотности, доводимой до приблизительно 1,5 г/см3, на основе величины сдавливания. В типичных вариантах осуществления полиимидный композит можно сдавливать до более чем приблизительно 80% деформации перед пиролизом композита. Несмотря на то, происходило ли сдавливание, полиимидный композит пиролизуют с получением непрерывного пористого углерода, где углерод имеет пористость приблизительно 5-99%. В некоторых вариантах осуществления пиролиз можно проводить при максимальной температуре от приблизительно 750°C до приблизительно 1600°C, например, приблизительно 1050°C, необязательно с графитизацией от приблизительно 1600°C до приблизительно 3000°C.

После науглероживания серу включают в сеть пористого углерода, используя любой подходящий способ, с получением легированного серой, непрерывного, пористого углеродного композита. Типичный способ включения серы в углеродную сеть представляет инфузию расплава. Это включение можно контролировать для достижения оптимальной массовой загрузки серы и сохраненной пористости. Например, материалы или составы аэрогеля настоящего раскрытия могут иметь содержание серы приблизительно 5 масс.%, приблизительно 10 масс.%, приблизительно 15 масс.%, приблизительно 20 масс.% приблизительно 25 масс.%, приблизительно 30 масс.%, приблизительно 35 масс.%, приблизительно 40 масс.%, приблизительно 45 масс.%, приблизительно 50 масс.%, приблизительно 55 масс.%, приблизительно 60 масс.%, приблизительно 65 масс.%, приблизительно 70 масс.%, приблизительно 75 масс.%, приблизительно 80 масс.%, приблизительно 85 масс.%, приблизительно 90 масс.% или в диапазоне между любыми двумя из этих значений. В типичном варианте осуществления легированный серой нанопористый углеродный материал настоящего раскрытия может иметь содержание серы в диапазоне от приблизительно 60 масс.% до 75 масс.%, например, приблизительно 70 масс.%. Материалы или составы аэрогеля настоящего раскрытия могут иметь площадную массовую загрузку серы 10 мг/см2 или более, 8 мг/см2 или более, 7 мг/см2 или более, 6 мг/см2 или более, 5 мг/см2 или более, 4 мг/см2 или более, 3 мг/см2 или более, 2,5 мг/см2 или более, 2 мг/см2 или более, 1,5 мг/см2 или более, 1 мг/см2 или более или в диапазоне между любыми двумя из этих значений. В типичном варианте осуществления легированный серой нанопористый углеродный материал настоящего раскрытия может иметь площадную массовую загрузку серы в диапазоне от приблизительно 1,5 мг/см2 до приблизительно 2,5 мг/см2, например, приблизительно 2 мг/см2.

Включение серы в сеть пористого углерода снижает пористость легированного серой углеродного композита относительно пористости нелегированного материала. В результате размер пор меньше у легированного серой композита, чем у нелегированного материала. В другом примере или в комбинации с инфузией расплава исходная углеродная сеть может быть поверхностно обработана химическими функциональными группами с аффинностью к сере и полисульфидам для повышения удержания в сети и для обеспечения стабилизации емкости в течение срока службы. В еще одном варианте осуществления добавки можно включать с предшественниками геля (т.е. перед гелеобразованием), которые будут способствовать химическому или физическому размещению серы, которую добавляют после науглероживания.

В некоторых вариантах осуществления углерод-серный композит может быть монолитом или отдельной структурой, может быть получен на подложке или без нее или может быть микронизирован до порошка. Кроме того, композит может быть армирован нетканым или тканым материалом (например, ткань, пенопласт и пр.) или быть без него. Необязательно углерод-серный композит можно селективно легировать азотом, отдельно или в комбинации с другими подходящими добавками, для подавления диффузии полисульфидов и, таким образом, сохранения длительного срока службы.

В некоторых вариантах осуществления легированные серой нанопористые углеродные материалы или составы настоящего раскрытия имеют размер пор при максимальном пике из распределения приблизительно 150 нм или менее, 140 нм или менее, 130 нм или менее, 120 нм или менее, 110 нм или менее, 100 нм или менее, 90 нм или менее, 80 нм или менее, 70 нм или менее, 60 нм или менее, 50 нм или менее, 40 нм или менее, 30 нм или менее, 20 нм или менее, 10 нм или менее, 5 нм или менее, 2 нм или менее или в диапазоне между любыми двумя из этих значений. Кроме того, в настоящем документе рассматривается, что размер пор при необходимости регулируется. Например, размер пор можно регулировать для вмещения количества электролита, достаточного для эффективной работы батареи, когда легированный серой углеродный материал включен в батарею. Существует пять первичных способов регулирования размера пор, о которых сообщается в настоящем документе. Во-первых, количество содержания твердых веществ, в частности количество мономеров предшественника полиимида (например, ароматического или алифатического диамина и ароматического или алифатического диангидрида), может регулировать размер пор. Меньшие размеры пор получаются из большего количества твердых веществ на единицу объема жидкости из-за доступности меньшего пространства, так что взаимосвязь более близкая. Следует отметить, что ширина поперечины не изменяется ощутимо, несмотря на количество используемых твердых веществ. Количество твердых веществ больше относится к тому, насколько плотной будет сеть.