Изобретение относится к размагничиванию длинномерных ферромагнитных материалов и изделий, намагниченность которых в процессе изготовления или после магнитного и электромагнитного акустического контроля отрицательно влияет на качество эксплуатации и дальнейшую обработку изделий, например, проведение сварочных работ и нарезание резьбы на концевых участках труб.

Известно устройство для размагничивания длинномерных ферромагнитных изделий (см. патент на изобретение RU №2258272, H01F 13/00, C21D 10/00, дата публикации 20.02.2005 г.), содержащее выполненный в виде колебательного контура блок размагничивания, состоящий из катушки соленоидального типа с ферромагнитным сердечником, подключенной к батарее конденсаторов, блок питания, датчик наличия металла и датчик определения полярности магнитного поля изделия, при этом блок размагничивания установлен с возможностью перемещения вдоль поверхности изделия.

Недостатком известного устройства является то, что размагничивание проводят поэтапно и локально путем перемещения катушки относительно трубы, для чего размагничиваемое изделие разбивают на несколько участков длиной, обратно пропорциональной толщине изделия или толщине стенок изделия и остаточной индукции магнитного поля материала изделия, что усложняет устройство и способ размагничивания. Кроме того, известным устройством сложно обеспечить допустимый уровень остаточной намагниченности труб больших диаметров с толщинами стенок более 5 мм.

Известно устройство размагничивания протяженных ферромагнитных изделий типа прутков или труб переменным магнитным полем промышленной частоты, включающее катушку размагничивания, соединенную через блок управления с источником питания (см. устройство размагничивания EMAG М, ЗАО «ФОЕРСТЕР РУССЛАНД», Санкт-Петербург, http://www.foerster.ru).

Известное устройство обеспечивает необходимый уровень остаточной намагниченности труб небольших диаметров и толщин стенок. Однако оно не может обеспечить высокое качество размагничивания изделий, имеющих диаметр более 30 мм и толщину стенки более 5 мм.

Наиболее близким по назначению и технической сущности является устройство размагничивания длинномерных ферромагнитных изделий типа прутков или труб переменным магнитным полем с регулируемой частотой в диапазоне 5-100 Гц, включающее соленоид с двумя катушками размагничивания, последовательно соединенными между собой и через блок управления соединенными с источником питания (см. устройство размагничивания EMAG F, ЗАО «ФОЕРСТЕР РУССЛАНД», Санкт-Петербург, http://www.foerster.ru).

Известное устройство обладает более высокой пропускной способностью, чем вышеуказанный аналог, однако оно не может обеспечить высокое качество размагничивания изделий: прутков диаметром более 70 мм и труб с толщиной стенки более 25 мм. Кроме того, устройство имеет большое энергопотребление, а именно до 10 кBА при напряжении питания 3×400 В и токе потребления до 25 А.

Техническим результатом является снижение уровня остаточной намагниченности изделий, снижение энергопотребления устройства, расширение диапазона размеров размагничиваемых длинномерных изделий.

Технический результат обеспечивается тем, что устройство размагничивания длинномерных ферромагнитных изделий, включающее соленоид с двумя катушками размагничивания, соединенными через блок управления с источником питания, согласно изобретению, источник питания выполнен в виде блока питания низкой частоты и блока питания высокой частоты, между блоком управления и каждым блоком питания установлено устройство управления мощностью, катушки размагничивания выполнены в виде катушки размагничивания низкой частоты и катушки размагничивания высокой частоты, которые расположены коаксиально одна относительно другой и соединены с блоком питания низкой частоты и блоком питания высокой частоты соответственно, при этом на входе и выходе корпуса соленоида установлены концевые датчики, соединенные через блок управления и устройства управления мощностью с блоком питания низкой частоты и блоком питания высокой частоты соответственно.

Выполнение источника питания в виде блока питания низкой частоты и блока питания высокой частоты позволяет использовать в устройстве две автономные катушки размагничивания, подключенные к соответствующим блокам питания.

Наличие устройств управления мощностью, расположенных между блоком управления и соответствующим блоком питания низкой или высокой частоты, позволяет изменять величину тока размагничивания по длине трубы, в частности, увеличивать на концах труб и уменьшать в середине трубы.

Выполнение катушки размагничивания в виде катушки размагничивания низкой частоты и катушки размагничивания высокой частоты, расположенных коаксиально одна относительно другой и соединенных с блоками питания низкой и высокой частоты соответственно, позволяет одновременно воздействовать на металл изделия переменным магнитным полем низкой частоты и переменным магнитным полем высокой частоты, что повышает проникающую способность магнитного поля и значительно снижает уровень остаточной намагниченности. Это обеспечивает возможность размагничивания прутков диаметром более 70 мм и труб с толщиной стенки более 25 мм, что расширяет диапазон использования устройства.

Расположение на входе и выходе корпуса соленоида концевых датчиков, соединенных через блок управления и устройства управления мощностью с соответствующим блоком питания, позволяет автоматически дифференцированно устанавливать ток размагничивания на различных участках трубы, а именно устанавливать максимальный ток на концевых участках и минимальный в средней части трубы, что позволяет более чем в 2,5 раза снизить энергопотребление устройства.

Технических решений, совпадающих с совокупностью существенных признаков изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «изобретательский уровень».

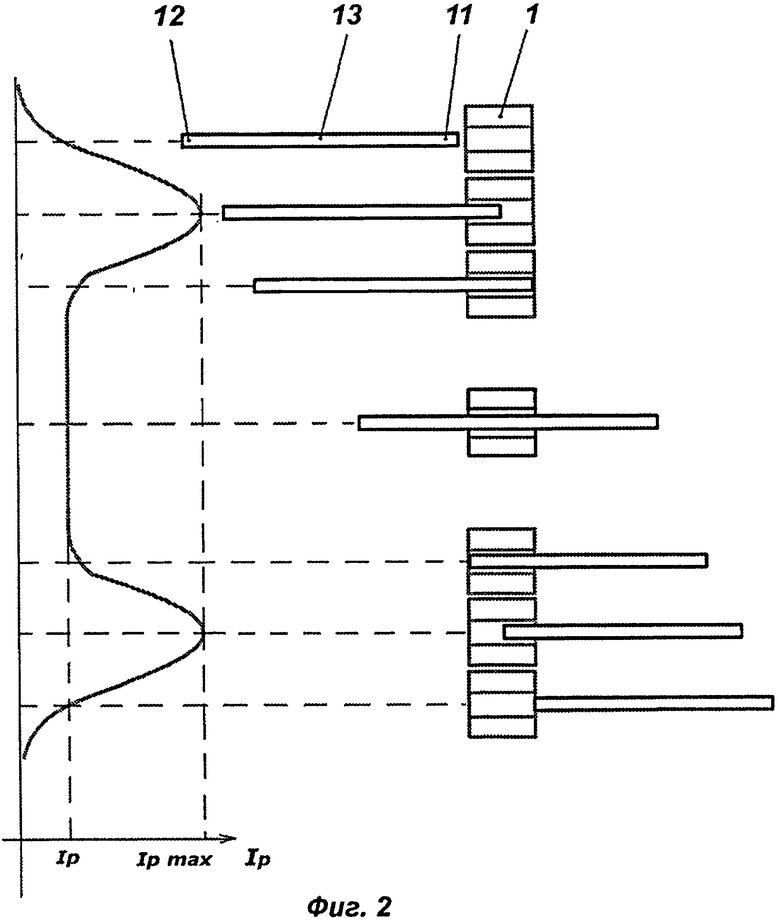

На фигуре 1 изображена структурная схема устройства размагничивания длинномерных ферромагнитных изделий.

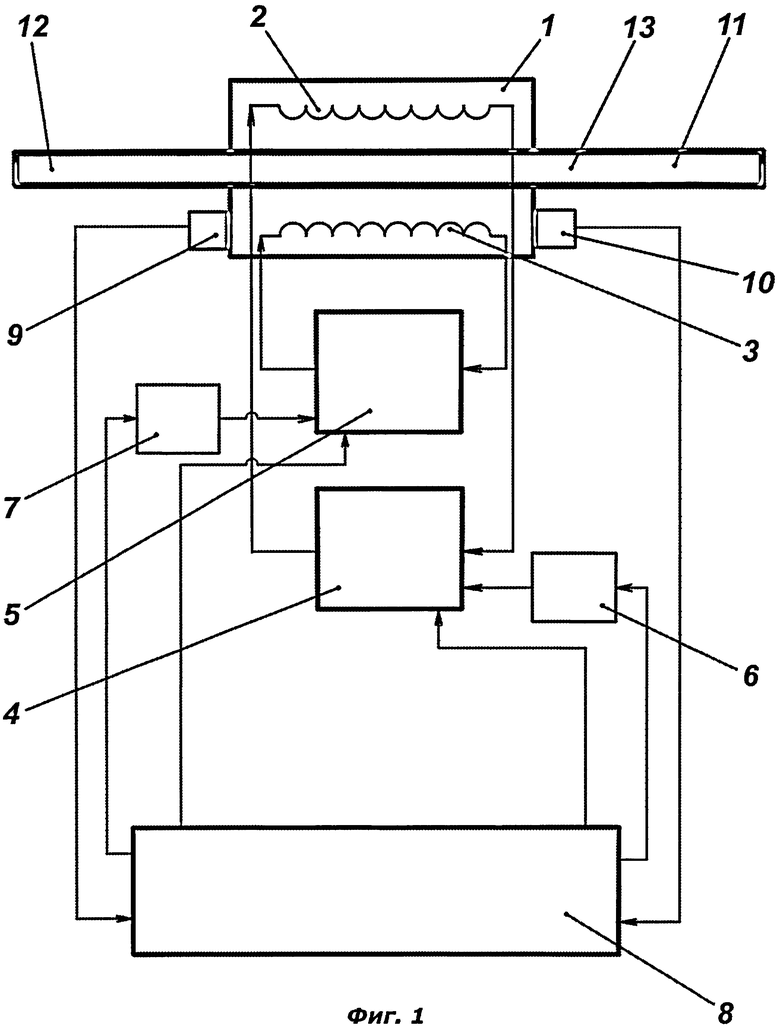

На фигуре 2 изображен график изменения тока размагничивания по длине трубы.

Устройство размагничивания длинномерных ферромагнитных изделий включает соленоид 1, катушку размагничивания низкой частоты 2, катушку размагничивания высокой частоты 3, расположенные коаксиально одна относительно другой и соединенные с блоками питания низкой частоты 4 и высокой частоты 5 соответственно. Устройства регулирования мощностью 6 и 7 соединены с одной стороны с соответствующими блоками питания 4 и 5, с другой стороны соединены с блоком управления 8. На входе и выходе корпуса соленоида 1 установлены концевые датчики 9 и 10 для определения положения концевых участков 11 и 12 трубы 13. Блок управления 8 выполнен в виде контроллера AVR, управляющего процессом размагничивания (не показан). Устройства управления мощностью 6 и 7 выполнены в виде контроллера ATMEGA 168 и транзисторов типа 18N120BND.

Устройство размагничивания длинномерных ферромагнитных изделий работает следующим образом. При помощи привода (не показан на схеме) подводят трубу 13 к соленоиду 1. По мере вхождения конца 11 трубы 13 в зону действия концевого датчика 9 (Фиг.2), последний передает сигнал на блок управления 8, который через устройство управления мощностью 6 передает сигнал к блоку питания низкой частоты 4 и через устройство управления мощностью 7 передает сигнал к блоку питания высокой частоты 5. Блок питания низкой частоты 4 обеспечивает создание переменного низкочастотного магнитного поля в низкочастотной катушке 2. Блок питания высокой частоты 5 обеспечивает создание переменного высокочастотного магнитного поля в высокочастотной катушке 3. Таким образом, происходит размагничивание концевого участка 11 трубы 13. При этом на длине 500 мм концевого участка 11 устройство управления мощностью 6 обеспечивает ток размагничивания низкой частоты 30 А, а устройство управления мощностью 7 обеспечивает ток размагничивания высокой частоты 6 А. При дальнейшем продвижении трубы 13 и при вхождении концевого участка 11 в зону действия концевого датчика 10, устройства управления мощностью 6 и 7 обеспечивают подачу тока на катушки размагничивания 2 и 3, который уменьшен в 3 раза по сравнению с током размагничивания концевого участка 11. Этот уменьшенный ток является рабочим током размагничивания средней части трубы 13. Аналогичное увеличение тока происходит на концевом участке 12 при вхождении его в зону действия концевого датчика 9 и снижение его до рабочей величины после датчика 10. Уменьшение тока размагничивания на длине трубы за исключением концевых участков 11 и 12 позволяет значительно уменьшить потребляемую устройством мощность.

Известен способ размагничивания, заключающийся в том, что изделие подвергают воздействию переменным магнитным полем с амплитудой, уменьшающейся от некоторого максимального значения до нуля, и частотой, зависящей от магнитной проницаемости и толщины изделия или стенок изделия, причем переменное магнитное поле может быть в виде последовательности знакопеременных уменьшающихся по амплитуде импульсов, а сами импульсы генерируются размагничивающей обмоткой ("Неразрушающий контроль металлов и изделий". Справочник под ред. Г.С.Самойловича, М.: Машиностроение, 1976, с.162-165).

Недостатком этого известного способа являются затраты времени, в течение которого напряженность размагничивающего поля уменьшается от некоторого максимального значения до нуля. Так, для большинства материалов число размагничивающих периодов должно быть порядка 40-50 при частоте 1-10 Гц.

Наиболее близким является способ размагничивания длинномерных ферромагнитных изделий типа прутка или трубы, включающий создание переменного магнитного поля при помощи катушек соленоида, перемещение изделия с заданной скоростью в соленоиде, размагничивание изделия с возможностью изменения частоты тока в пределах 5-100 Гц (см. способ размагничивания устройством EMAG F, ЗАО «ФОЕРСТЕР РУССЛАНД», Санкт-Петербург, http://www.foerster.ru).

Недостатком является то, что при размагничивании прутков диаметром более 70 мм и труб с толщиной стенки более 25 мм, известным способом невозможно обеспечить необходимую степень размагничивания, которая требуется, например, при сварке или при нарезании резьбы.

Кроме того, большое энергопотребление устройства, реализующего способ, снижает эффективность размагничивания известным способом.

Техническим результатом является снижение уровня остаточной намагниченности изделий, снижение энергопотребления и расширение диапазона размеров размагничиваемых длинномерных изделий.

Указанный технический результат достигается тем, что в способе размагничивания длинномерных ферромагнитных изделий, включающем создание переменного магнитного поля при помощи катушек соленоида, перемещение изделия с заданной скоростью в соленоиде, размагничивание изделия с возможностью изменения частоты тока размагничивания, согласно изобретению, переменное магнитное поле создают одновременно переменными магнитными полями низкой и высокой частоты, создаваемыми коаксиально расположенными катушками низкой и высокой частоты, подключенными к блокам питания низкой и высокой частоты соответственно, при этом размагничивание концов изделия производят при увеличении тока размагничивания в три раза по сравнению с током размагничивания средней части изделия при соотношении тока высокой и низкой частоты 1/5 и при соотношении низкой и высокой частоты 1/80.

Размагничивание одновременно переменным магнитным полем низкой частоты и переменным магнитным полем высокой частоты позволяет значительно повысить качество размагничивания, а именно снизить степень остаточной намагниченности.

Увеличение тока размагничивания на концах изделия по сравнению с током размагничивания средней части изделия в три раза позволяет снизить энергозатраты способа, а следовательно, повысить его эффективность.

Физическая сущность размагничивания одновременно магнитными полями высокой частоты и низкой частоты заключается в следующем. При размагничивании ферромагнитного материала полем низкой частоты перемагничивание происходит по предельной петле гистерезиса. При одновременном воздействии полем высокой частоты на эту петлю накладываются высокочастотные петли. При этом домены ферромагнитного материала, подвергаясь высокочастотным воздействиям, совершают колебания, аналогичные механической вибрации, в результате чего они легче переходят в другое положение и соответствующее ему энергетическое состояние.

При этом глубина проникновения переменного магнитного поля определяется двумя показателями металла - магнитной проницаемостью и электропроводностью. При этом известно, что чем выше величины этих характеристик, тем меньше глубина проникновения магнитного поля в металл (см. Дорофеев А.Л., Казаманов Ю.Г. «Электромагнитная дефектоскопия», изд. Машиностроение, 1980 г., с.49). Если электропроводность есть величина постоянная и не зависит от магнитного состояния металла, то магнитная проницаемость при магнитном насыщении металла уменьшается. При полном или частичном насыщении поверхностных слоев металла магнитным полем низкой частоты, когда магнитная проницаемость становится минимальной и прекращает дальнейшее проникновение магнитного поля низкой частоты, высокочастотное магнитное поле имеет возможность проникнуть в глубь металла, что повышает качество размагничивания.

Следовательно, за счет фактора взаимного влияния магнитного поля низкой и высокой частот, который заключается в увеличении глубины проникновения в металл высокочастотного поля при условии магнитного насыщения поверхностных слоев металла полем низкой частоты, достигается дополнительный эффект размагничивания.

Пример конкретного выполнения способа. Размагничивание осуществляют в устройстве размагничивания длинномерных ферромагнитных изделий следующим образом. Осуществляют размагничивание трубы длиной 10,5 м, диаметром 214 мм с толщиной стенки 32 мм, материал сталь 36Г2С.При помощи привода подают трубу 13 со скоростью 20 см/сек. Алгоритм работы зависит от размеров изделия и задается оператором. На катушку размагничивания низкой частоты 2 подают ток размагничивания частотой 2,5 Гц. На катушку размагничивания высокой частоты 3 подают ток размагничивания частотой 200 Гц. При этом блок управления 8 при помощи концевых датчиков 9, 10 и устройств регулирования мощностью 6 и 7 обеспечивает регулирование тока размагничивания. Ток размагничивания на расстоянии 500 мм от концов 11 и 12 устанавливают 30 А и 6 А соответственно низкой и высокой частоты, в средней части трубы 13 ток устанавливают 10 А и 2 А низкой и высокой частоты соответственно, что значительно снижает энергопотребление способа при высоком качестве размагничивания. Время размагничивания составляет 500 сек. Уровень индукции после размагничивания составляет 8-10 мТл, что является оптимальным для проведения сварочных работ или нарезания резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗМАГНИЧИВАНИЯ БУРОВОГО ИНСТРУМЕНТА | 2015 |

|

RU2591056C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258272C2 |

| УСТРОЙСТВО ЛОКАЛЬНОГО РАЗМАГНИЧИВАНИЯ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2331945C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ СТАЛЬНЫХ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339108C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486618C1 |

| Устройство для размагничивания изделий | 1990 |

|

SU1748034A1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335819C2 |

| ПРИСТАВНОЕ УСТРОЙСТВО КОЭРЦИТИМЕТРА | 2006 |

|

RU2327180C2 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ РЕЛЬСОВОГО ИЗОЛИРУЮЩЕГО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442854C1 |

| Устройство для исследования технического состояния колонны труб в скважине | 1988 |

|

SU1518493A1 |

Изобретение относится к электротехнике, к размагничиванию длинномерных ферромагнитных материалов и изделий. Техническим результатом является снижение уровня остаточной намагниченности изделий, снижение энергопотребления, расширение диапазона размеров размагничиваемых длинномерных изделий. Устройство размагничивания длинномерных ферромагнитных изделий включает соленоид (1), катушку размагничивания низкой частоты (2), катушку размагничивания высокой частоты (3), которые расположены коаксиально одна относительно другой и соединены с блоками питания низкой частоты (4) и высокой частоты (5) соответственно. Устройства регулирования мощностью (6) и (7) соединены с одной стороны с соответствующими блоками питания (4) и (5), с другой стороны - с блоком управления (8). На входе и выходе корпуса соленоида (1) установлены концевые датчики (9) и (10). Способ размагничивания включает создание переменного магнитного поля при помощи катушек соленоида одновременно переменными магнитными полями низкой и высокой частоты, создаваемыми коаксиально расположенными катушками низкой и высокой частоты, которые подключены к блокам питания низкой и высокой частоты соответственно. При этом размагничивание концов изделия производят при увеличении тока размагничивания в три раза по сравнению с током размагничивания средней части изделия при соотношении токов высокой и низкой частот 1/5. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Устройство размагничивания длинномерных ферромагнитных изделий, включающее соленоид с двумя катушками размагничивания, соединенными через блок управления с источником питания, отличающееся тем, что источник питания выполнен в виде блока питания низкой частоты и блока питания высокой частоты, между блоком управления и каждым блоком питания установлено устройство управления мощностью, катушки размагничивания выполнены в виде катушки размагничивания низкой частоты и катушки размагничивания высокой частоты, которые расположены коаксиально одна относительно другой и соединены с блоками питания низкой и высокой частоты соответственно, при этом на входе и выходе корпуса соленоида установлены концевые датчики, соединенные через блок управления и устройства управления мощностью с блоками питания низкой и высокой частоты соответственно.

2. Способ размагничивания длинномерных ферромагнитных изделий, включающий создание переменного магнитного поля при помощи катушек соленоида, перемещение изделия с заданной скоростью в соленоиде, размагничивание изделия с возможностью изменения частоты тока размагничивания, отличающийся тем, что переменное магнитное поле создают одновременно переменными магнитными полями низкой и высокой частоты, создаваемыми коаксиально расположенными катушками низкой и высокой частоты, подключенными к блокам питания низкой и высокой частоты соответственно, при этом размагничивание концов изделия производят при увеличении тока размагничивания по сравнению с током размагничивания средней части изделия.

3. Способ размагничивания длинномерных ферромагнитных изделий по п.2, отличающийся тем, что размагничивание концов изделия производят при увеличении тока размагничивания по сравнению с током размагничивания средней части изделия в три раза.

4. Способ размагничивания длинномерных ферромагнитных изделий по п.2, отличающийся тем, что соотношение тока высокой частоты и тока низкой частоты составляет 1/5.

5. Способ размагничивания длинномерных ферромагнитных изделий по п.2, отличающийся тем, что соотношение низкой и высокой частот составляет 1/80.

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258272C2 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ТОРМОЖЕНИЯ ДВИЖУЩЕГОСЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2355591C2 |

| US 3895270 A, 15.07.1975 | |||

| Способ размагничивания ферромагнитных тел | 1987 |

|

SU1443038A1 |

| Способ размагничивания ферромагнитных изделий | 1983 |

|

SU1728891A1 |

| Устройство для размагничивания пульпы ферромагнитных материалов с различной коэрцитивной силой | 1973 |

|

SU546373A1 |

Авторы

Даты

2011-05-27—Публикация

2010-03-18—Подача