Область применения.

Изобретение относится к размагничиванию длинномерных ферромагнитных изделий, например трубопроводов, проложенных в труднодоступных участках или под водой, которые намагничиваются в процессе эксплуатации или после магнитного и электромагнитоакустического контроля.

Уровень техники

При сварке трубопроводов постоянным током в монтажных, полевых и ремонтных условиях возникает эффект магнитного дутья, препятствующий нормальному процессу сварки (горение дуги становится нестабильным, расплавленный металл разбрызгивается и т п.), что приводит к различным дефектам сварных швов (непроварам, шлаковым включениям и др.). Это связано с воздействием на сварочную дугу магнитных полей. Особенно негативно на стабильность горения сварочной дуги влияет продольное намагничивание.

Процесс магнитной подготовки трубы является неотъемлемой частью сварочного процесса и заметно сказывается на скорости проведения сварочных работ. Особенно тщательно следует подходить к вопросу подготовки и выполнения сварки при ремонте подводных трубопроводов, так как в этих условиях проводить технологические операции размагничивания известными способами практически невозможно.

Известны способы размагничивания длинномерных изделий, в частности труб, в которых изделие подвергают воздействию магнитного поля от некоторого максимального значения до нуля, создаваемого катушкой, причем изделие перемещают внутри намагничивающей катушки. Магнитное воздействие может быть импульсным (патент Японии JP 62254409, оп. 06 ноября 1987 г), либо синусоидальным (патент Японии JP 2003264107, опубл. 19 сентября 2003 г.).

Недостатком данных способов является то, что они не могут быть применены в условиях эксплуатации длинномерных изделий, в частности трубопровода, который имеет множество точек опоры.

Известен способ размагничивания длинномерных изделий, в котором изделие подвергают воздействию магнитного поля с амплитудой, уменьшающейся от некоторого максимального значения до нуля (патент Японии JP 7110271, опубл. 25 апреля 1995 г). Магнитное поле создается за счет кругового движения электромагнита, установленного на тележке. Изменение интенсивности магнитного поля достигается за счет движения тележки и изменения тока в катушке электромагнита.

Недостатком данных способов является то, что они не могут быть применены в условиях эксплуатации длинномерных изделий, в частности трубопровода, который имеет множество точек опоры.

Известны способы размагничивания длинномерных изделий, в частности труб, в которых изделие подвергают воздействию магнитного поля от некоторого максимального значения до нуля, создаваемого катушкой, которую вручную наматывают на трубу в местах стыков, подготовленных под сварку. (Стефанский В.А., Шаньгин A.M. Способы размагничивания трубопроводов и опыт их применения в газовой отрасли // Сварочное производство. 2004. № 10. - С.35-41). Данный способ можно использовать в условиях эксплуатации трубопровода.

Недостатком данного метода является его трудоемкость и высокие материальные затраты. Для размагничивания данным способом необходимо иметь мощный источник питания с регулировкой тока в широком диапазоне, а также намоточный медный кабель большой длины. Так, например, при намотке на трубу диаметром 1440 мм десяти витков кабеля (КОГ сечением 50 мм2) общая длина его составляет 50 м, а вес около 35 кг. Для намотки кабеля необходимо привлекать как минимум трех-четырех человек. Процесс размагничивания занимает большое количество времени и удлиняет на 1 час работу по сварке одного стыка трубы.

Наиболее близким к заявляемому способу (прототип) является способ размагничивания длинномерных изделий, в котором изделие подвергают воздействию переменного магнитного поля с амплитудой, уменьшающейся от некоторого максимального значения до нуля (патент РФ 2258272, опубл. 20 февраля 2005 г.)

Размагничивание изделия проводят возбуждаемой обмоткой катушки, через ферромагнитный сердечник. Катушку перемещают вдоль поверхности изделия, при этом размагничивание проводят поэтапно и локально. Размагничиваемое изделие разбивают на участки, обратно пропорциональные толщине изделия или толщине стенок изделия и остаточной индукции магнитного поля материала изделия, и ориентируют катушку таким образом, чтобы вектор напряженности первого импульса размагничивающего магнитного поля на одном участке воздействия был перпендикулярен вектору напряженности собственного поля изделия и противоположно направлен вектору напряженности на другом участке. После воздействия на все локальные участки остаточную намагниченность снимают дополнительным воздействием на последний участок путем уменьшения величины магнитного потока, возбуждаемого в противофазе, относительно воздействия на остальные участки.

Недостатком данного метода является его трудоемкость и высокие материальные затраты. Для размагничивания данным способом необходимо иметь мощный источник тока с регулировкой тока в широком диапазоне.

Процесс размагничивания занимает большое количество времени и удлиняет на 1 час работу по сварке одного стыка трубы.

Известные магнитные очистные внутритрубные поршни, сходные по конструктивному исполнению с заявляемым устройством и осуществляющие магнитное воздействие на стенки трубопровода. Магнитное воздействие на стенки трубопровода осуществляется за счет движения поршня, при приближении к определенному участку поле возрастает, а при удалении - убывает. В основе их конструкции лежит цилиндрический корпус, на котором закреплены пояса магнитов. На торцевых гранях корпуса крепятся опорно-двигательные элементы, изготовленные из износостойкого полиуретана большой прочности, которые обеспечивают центровку поршня в трубопроводе, несут на себе вес поршня и обеспечивают его передвижение.

Так, устройство для очистки внутренней полости трубопровода [АС РФ 1417943, опубл. 23 августа 1988 г.] имеет три пояса магнитов, установленные на поверхности корпуса, а устройство для очистки внутренней полости трубопровода (АС РФ 1340836, опубл. 30 сентября 1987 г.) снабжено двумя поясами магнитов. Пояса в данных устройствах выполнены с радиально расположенными полюсами магнитов. Известно также магнитное очищающее устройство (патент США 5461746, опубл. 31 октября 1995 г.), содержащее два пояса с продольно расположенными полюсами магнитов. Магнитные пояса могут также размещаться во фланцах, которые крепятся на торцевых гранях цилиндрического корпуса (патент США 3673629, опубл. 4 июля 1972 г.), либо они могут быть выполнены в виде одного сегмента (патент США 5699577, опубл. 23 декабря 1997 г.).

Основной функцией данных устройств является удаление ферромагнитного мусора (остатков сварочных электродов, окалины и т.д.). Для этих целей магнитное поле должно быть максимальным внутри трубопровода и иметь разомкнутый (отрытый) полюс. Дополнительно магниты позволяют определить местоположение магнитного поршня в трубопроводе. С этой целью некоторые магниты под действием давления газа совершают колебательные движения (АС РФ № 1340836) либо вращательные движения (патент США 3673629).

При прохождении данных устройств внутри трубопровода, они оказывают минимальное размагничивающее воздействие на стенки трубопровода и не могут использоваться для размагничивания.

Наиболее близким к заявляемому устройству (прототип) по конструктивному исполнению и характеру магнитного воздействия на стенки трубопровода является внутритрубный дефектоскоп с поперечным намагничиванием (патент РФ 2144182, опубл. 10 января 2000 г.)

Дефектоскоп для внутритрубных обследований трубопроводов предназначен для перемещения в обследуемом трубопроводе потоком транспортируемого по нему продукта. Он содержит цилиндрическое основание с опорно-двигательными элементами. Опорно-двигательные элементы обеспечивают центровку устройства в трубопроводе и несут на себе вес устройства. Перепад давления, создаваемый плотным прилеганием опорно-двигательных элементов к стенкам трубопровода, обеспечивает перемещение устройства в обследуемом трубопроводе потоком транспортируемого по нему продукта. Опорно-двигательные элементы выполнены в виде манжет. На основании закреплены пояса магнитов (электромагнитов) с обращенными к внутренней поверхности трубопровода полюсами. Для минимизации магнитного сопротивления на поверхности магнитов установлены щетки, выполненные из материала с низким коэффициентом истирания и стержнями из магнитомягкого материала. Между полюсами магнитов размещены многозвенные магниточувствительные преобразователи. Магниты во втором поясе установлены со смещением относительно первого пояса на πd/2n, где n - число пар полюсов. Внутри основания выполнено устройство для регулирования скорости движения дефектоскопа, в виде байпасного патрубка для перепуска транспортируемого по трубопроводу продукта.

Намагничивающие пояса намагничивают стенки трубопровода полосами с попарно встречными направлениями магнитного поля в каждом сечении, причем намагничивание полос осуществляется до уровня насыщения, что необходимо для качественного измерения дефектов. Однако можно считать, что дефектоскоп частично размагничивает стенки трубопровода, поскольку уменьшают продольную намагниченность, особенно влияющую на качество сварочных работ. Но размагничивание происходит только на участках между щетками, и таким образом размагничивается менее половины трубы.

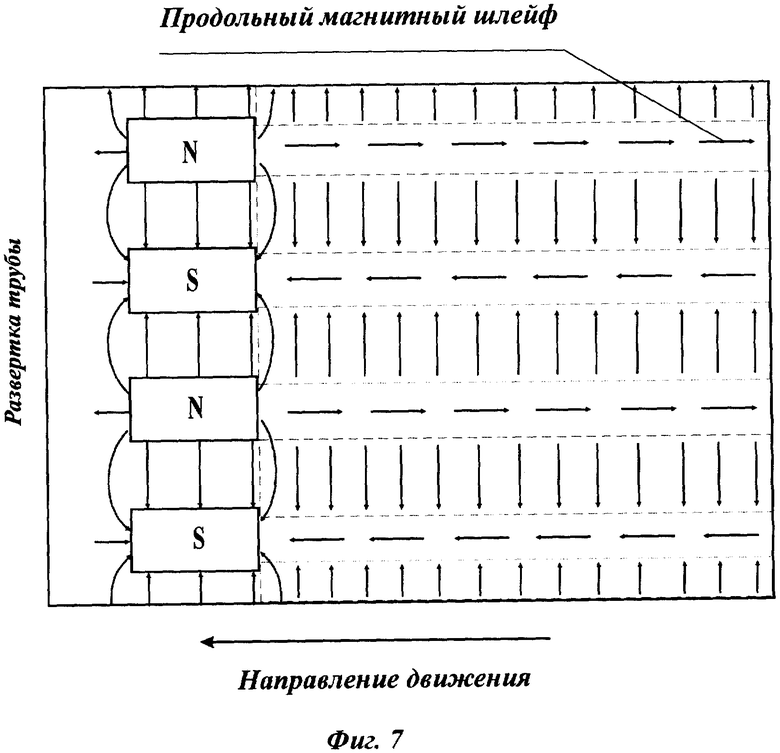

Недостатком устройства является то, что полюса в данном дефектоскопе выполнены прямоугольными и широкими. В этом случае, после прохода дефектоскопа остается достаточно широкий шлейф с продольным направлением намагниченности на участке прохождения каждого магнитного полюса (фиг.7). Это не позволяет уменьшить остаточную намагниченность трубы (размагнитить) до уровня, не влияющего на качество сварочных работ.

При воздействии второго магнитного пояса со смещением относительно первого общая картина намагниченности практически не изменится, только произойдет общее смещение (поворот) участков с попарно встречным намагничиванием.

Раскрытие изобретения.

Задача изобретения заключается в сокращении времени размагничивания длинномерных изделий, с обеспечением уровня размагничивания, не влияющего на качество сварочных работ, а также возможности размагничивания в труднодоступных местах, в частности под водой.

В способе задача решается тем, что для размагничивания длинномерных изделий из магнитомягких материалов, изделие подвергают воздействию магнитного поля с амплитудой, уменьшающейся от некоторого максимального значения, до нуля, магнитное воздействие осуществляют как минимум одним намагничивающим полюсом на локальном участке в виде пояса, причем изменение магнитного поля достигается изменением магнитной силы полюса и его перемещением вдоль изделия, причем намагничивание ведут изнутри изделия как минимум двумя разнополярными полюсами в одном поясе, которые намагничивают изделие полосами с встречно-параллельной намагниченностью, что обеспечивает последующее саморазмагничивание изделия за счет большого размагничивающего фактора намагниченной полосы и маленькой коэрцитивной силы магнитомягкого материала.

Ширину намагничиваемых полос выбирают в зависимости от толщины трубопровода, предшествующей величины остаточной намагниченности и минимальной остаточной намагниченности, до которой необходимо размагнитить изделие.

Количество намагничивающих поясов выбирают в зависимости от толщины трубопровода, предшествующей величины остаточной намагниченности и минимальной остаточной намагниченности, до которой необходимо размагнитить изделие.

Ширина полос намагничивания и уровень их намагничивания каждого последующего пояса меньше предыдущего.

Скорость перемещения выбирают в зависимости от толщины изделия. Скорость перемещения составляет от 0,1 до 10 м/сек.

Для устройства задача решается тем, в устройстве для размагничивания трубопроводов из магнитомягких материалов, включающем цилиндрический корпус из магнитомягкого материала с опорно-двигательными элементами, на поверхности цилиндрического корпуса размещен как минимум один намагничивающий пояс, состоящий из равномерно расположенных полюсов, образованных из постоянных магнитов с обращенными к внутренней поверхности трубопровода полюсами, на внешней поверхности которых крепятся щетки из армированных тросов, выполненных из магнитомягкого материала, причем полюса выполнены клинообразными.

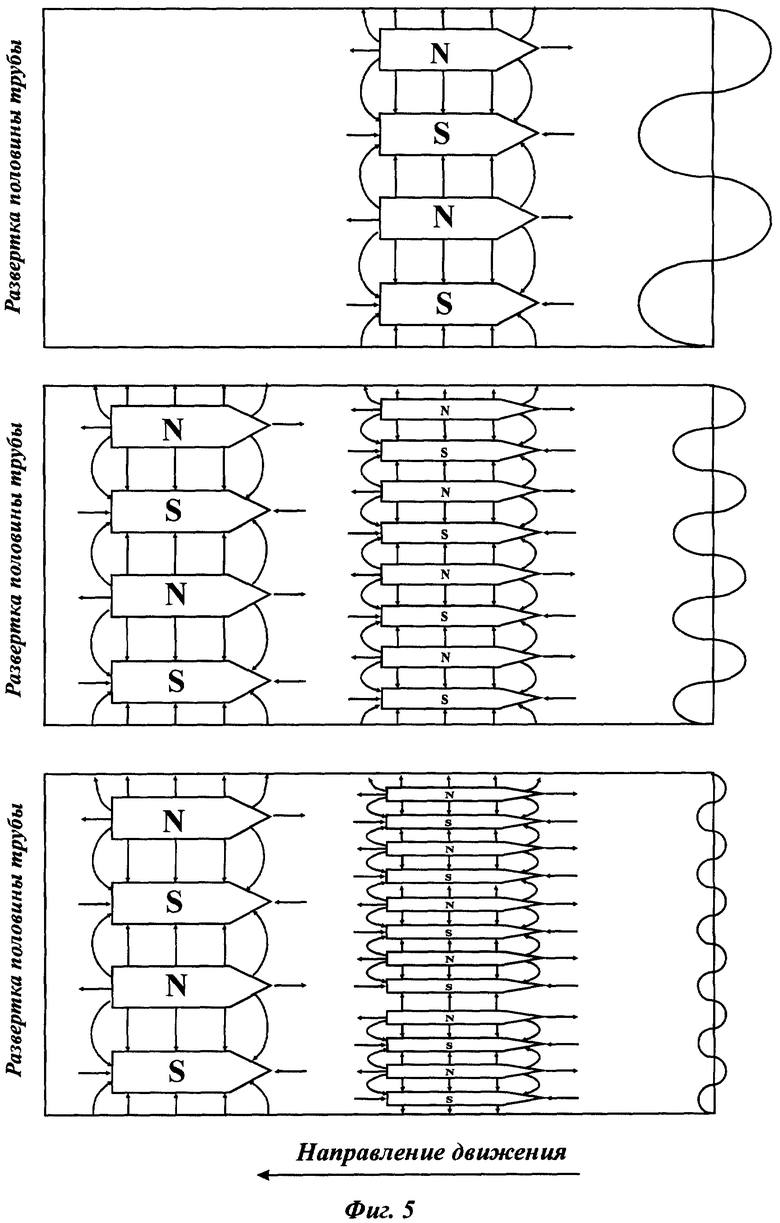

На каждое сечение трубы намагничивающий пояс воздействует сначала основаниями - торцевыми (самыми широкими) концами клинообразных полюсов, намагничивая сегменты трубы встречно-параллельно и до насыщения. Затем на каждое сечение трубы воздействуют последующие элементы полюсов меньших размеров и с меньшей намагничивающей силой. Таким образом, после воздействия снаряда на стенках трубопровода остаются сегменты, намагниченные встречно-параллельно, с минимальным уровнем намагниченности, а также неширокий магнитный шлейф, в области прохождения центральной зоны полюсов, с продольной намагниченностью и минимальным уровнем намагниченности.

Для более низкого уровня размагничивания стенок трубопровода используют снаряд с двумя намагничивающими поясами, причем второй пояс имеет большее количество полюсов. В этом случае при прохождении второго намагничивающего пояса на стенки воздействует большее количество полюсов, но с меньшей намагничивающей силой. Таким образом, после воздействия снаряда с двумя намагничивающими поясами на стенках трубопровода остаются более узкие полосы, намагниченные встречно-параллельно с более низким уровнем намагниченности, а также более узкий магнитный шлейф, в области прохождения центральной зоны полюсов, с продольной намагниченностью и с еще меньшим уровнем намагниченности.

Дополнительно, после прохода устройства, стенки трубопровода размагничиваются за счет большого размагничивающего фактора отдельных сегментов трубы.

Краткое описание чертежей, раскрывающее конструктивное исполнение устройства.

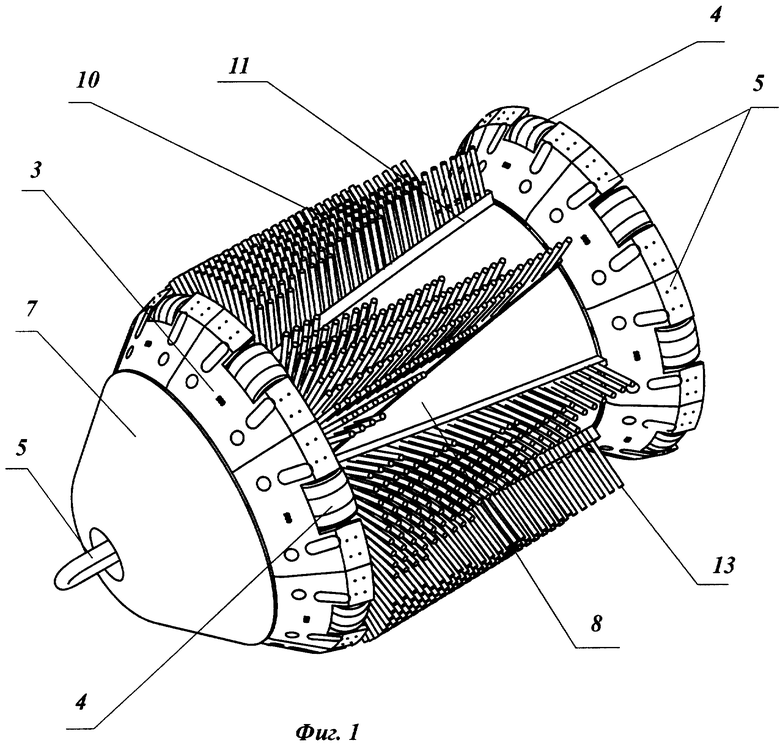

На фиг.1 изображен общий вид устройства;

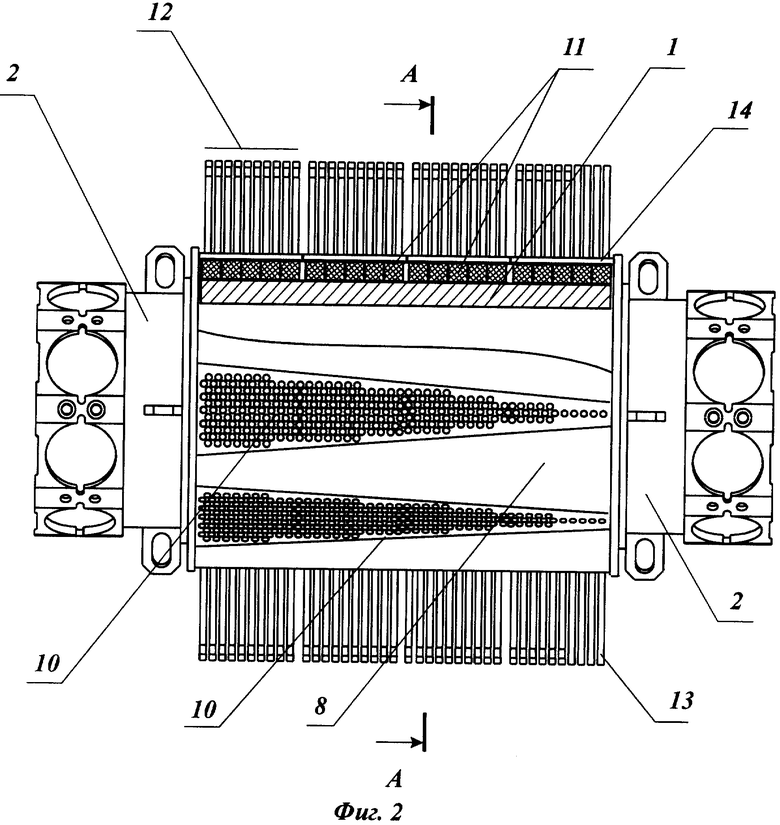

на фиг.2 представлен вид устройства сбоку с 8-полюсным намагничивающим поясом;

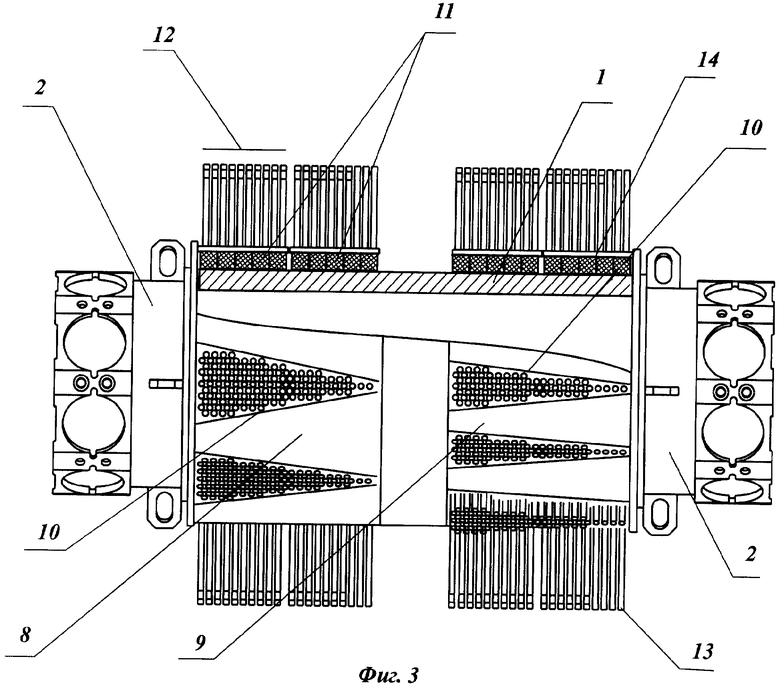

на фиг.3 представлен вид устройства сбоку с 8-полюсным намагничивающим поясом и 12-полюсным намагничивающим поясом;

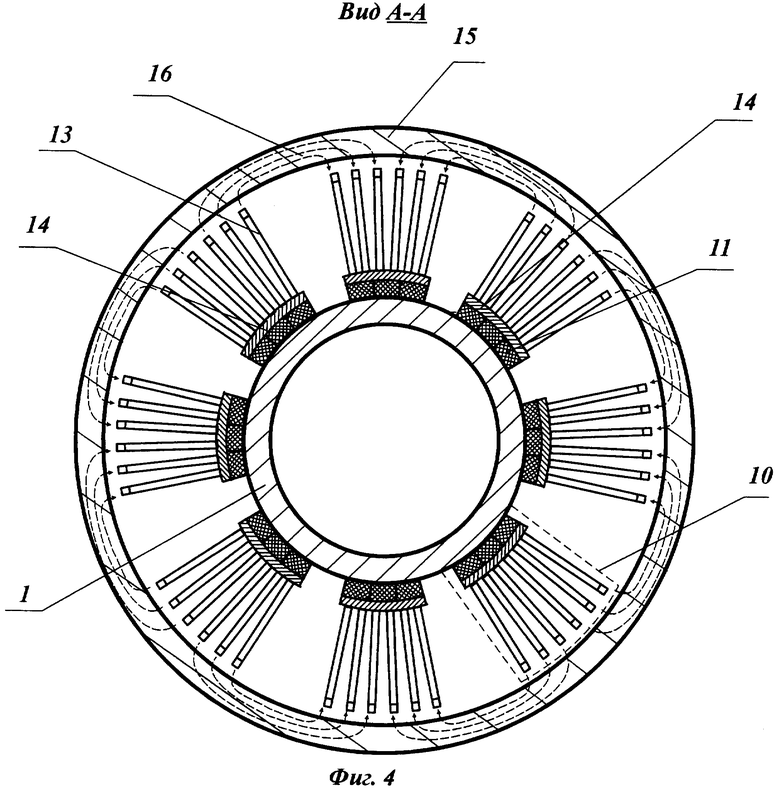

на фиг.4 дано радиальное сечение устройства:

на фиг.5 приведены диаграммы намагниченности стенок трубопровода, после воздействия устройства;

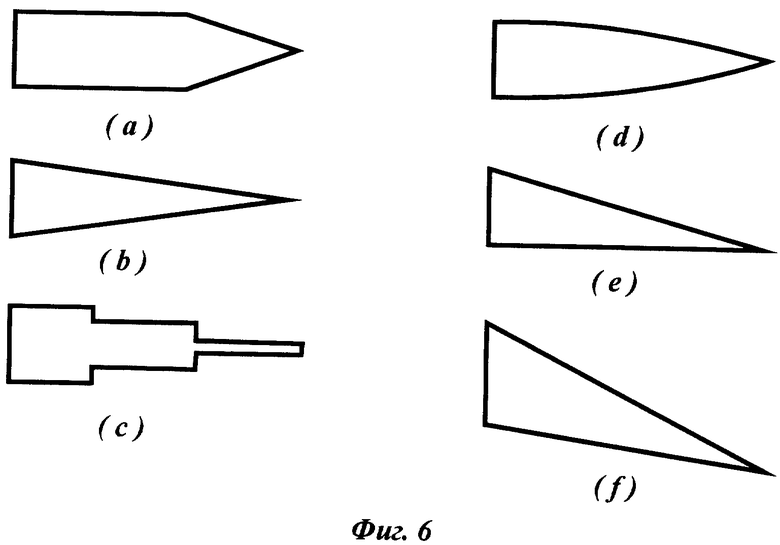

на фиг.6 приведены возможные формы клинообразных полюсов;

на фиг.7 приведен характер намагниченности трубопровода после воздействия дефектоскопа с поперечным намагничиваем (по прототипу).

Осуществление изобретения.

Устройство для размагничивания трубопроводов содержит цилиндрический корпус 1, выполненный из магнитомягкого материала (фиг.1-3). На торцевых гранях корпуса установлены фланцы 2, на которых закреплены опорно-двигательные элементы 3. Опорно-двигательные элементы 3 обеспечивают центровку устройства в трубопроводе и несут на себе вес устройства. Перепад давления, создаваемый плотным прилеганием опорно-двигательных элементы 3 к стенкам трубопровода обеспечивает перемещение устройства в обследуемом трубопроводе потоком транспортируемого по нему продукта. Опорно-двигательные элементы 3 могут быть выполнены в виде манжет, изготовленных из износостойкого полиуретана большой прочности, либо в виде дисков, также изготовленных из полиуретана. На концах опорно-двигательных элементов 3 могут быть установлены ролики 4 и пластины 5 из износостойких керамических материалов. Внутри корпуса 1 выполнены средства для регулирования скорости движения устройства (на чертежах не показано), в виде регулируемого байпасного патрубка для перепуска транспортируемого по трубопроводу продукта. В носовой части устройства крепится скоба 6 и обтекатель 7. Скоба 6 используется при транспортно-погрузочных работах, для установки размагничивателя в трубопровод, а также для сцепления его с дополнительным устройством для размагничивания, при создании многосекционного размагничивателя.

На поверхности корпуса 1 крепится один намагничивающий пояс 8 (фиг.2) или два намагничивающих пояса 8 и 9 (фиг.3). Каждый из поясов 8 и 9 состоит из равномерно расположенных по окружности полюсов 10 (фиг.4), образованных из постоянных магнитов 11, на внешней поверхности которых крепятся щетки 12 из тросов 13, закрепленных на основании 14, выполненных из магнитомягкого материала. Отличительной особенностью заявляемого устройства является то, что полюса 10 выполнены клинообразными. Клинообразность полюсов 10 создается за счет уменьшения числа или размеров постоянных магнитов 11 и соответственно уменьшения размеров щеток 12 (количества тросов 13). Форма полюсов 10 и их количество может быть различной, в зависимости от толщины стенок и материала трубопровода, а также скорости движения снаряда. На фиг.6 приведены наиболее используемые варианты исполнения полюсов 10. На фиг 6 (а) показан клинообразный полюс с удлиненным основанием, (в) - с плоскими гранями, (с) - со ступенчатыми гранями, (d) - с выпуклыми гранями, (е) и (f) - с несимметричными (скошенными) гранями.

Намагничивающий пояс 8 содержит четное количество полюсов 10, с чередующимися N и S полюсами постоянных магнитов 11, что обуславливает намагничивание трубы 15 сегментарно по окружности (фиг.4). Направление намагниченности в соседних сегментах 16 трубы встречно-параллельно и по окружности трубы. Намагничивающий пояс 8 может содержать четыре, шесть, восемь или более магнитных полюсов 10. Причем в одном устройстве может быть установлено несколько намагничивающих поясов 8, либо два устройства с различным количеством магнитных полюсов 10 могут быть объединены в сцепку. Размеры и количество магнитных полюсов 10 в каждом намагничивающем поясе 8 рассчитываются исходя из размеров трубопровода (диаметра, толщины стенки), величины предшествующей намагниченности трубопровода и уровня остаточной намагниченности, до которого необходимо размагнитить трубопровод. На фиг.3 показано устройство с двумя намагничивающими поясами 8 и 9. Пояс 8 содержит восемь полюсов 10, а пояс 9 содержит двенадцать полюсов 10.

Постоянные магниты 11 могут быть выполнены на основе сплава Al-Ni-Co-Fe (АЛЬНИКО), на основе сплава SmCo (САМАРИЙ-КОБАЛЬТ), который обладает уникальным сочетанием сильных магнитных свойств, коррозийной устойчивости и стабильности при высоких температурах, а также на основе сплава NdFeB (НЕОДИМ-ЖЕЛЕЗО-БОР).

Устройство запассовывают в трубопровод, где оно под давлением газа начинает двигаться. Предварительно, с помощью системы регулировки скорости движения устанавливают скорость в пределах от 0,1 до 10 м/с. Чем выше скорость движения устройства, тем большими должны быть размеры магнитных полюсов 10. Во время движения устройство, намагничивая сегментарно и встречно-параллельно по окружности в каждом сечении трубы, осуществляет намагничивание стенки трубы 15 в виде полос с поперечным направлением намагниченности.

Спереди по ходу движения снаряда намагниченность направлена вдоль трубы. На каждое сечение трубы 15 намагничивающий пояс 8 воздействует сначала основаниями (самыми широкими) концами клинообразных полюсов 10, намагничивая сегменты 16 трубы 15 встречно-параллельно и до насыщения. Затем на каждое сечение трубы 15 воздействуют последующие элементы полюсов 10, меньших размеров и с меньшей намагничивающей силой. Таким образом, после воздействия устройства на стенках трубопровода остаются полосы, намагниченные встречно-параллельно с минимальным уровнем намагниченности, а также неширокий магнитный шлейф, в области прохождения центральной зоны полюсов 10, с продольной намагниченностью и минимальным уровнем намагниченности.

Для более высокого уровня размагничивания стенок трубопровода используют снаряд с двумя намагничивающими поясами 8 и 9, причем второй намагничивающий пояс 9 имеет большее количество полюсов 10. В этом случае при прохождении второго намагничивающего пояса 9 на стенки воздействует большее количество полюсов, но с меньшей намагничивающей силой. Для устранения взаимного влияния намагничивающих поясов 8 и 9 их выполняют с некоторым смещением. Таким образом, после воздействия устройства с двумя намагничивающими поясами 8 и 9 на стенках трубопровода остаются более узкие полосы, намагниченные встречно-параллельно с более низким уровнем намагниченности, а также более узкий магнитный шлейф, в области прохождения центральной зоны полюсов 10, с продольной намагниченностью и с еще меньшим уровнем намагниченности. На фиг.5 показаны уровни намагниченности по сечению трубы после прохождения соответственно 8-полюсного, 8- и 16-полюсного, а также 8- и 24-полюсного устройства.

Дополнительно, после прохода устройства, стенки трубопровода, намагниченные поперечно, размагничиваются за счет большого размагничивающего фактора отдельных сегментов трубы.

Проверка качества работы устройства проводилась на стенде. В качестве объекта размагничивания использовался отрезок трубы диаметром 1440 мм и длиной около 30 метров. Уровни остаточной индукции магнитного поля измерялись в зазоре шириной 5 мм. Устройство - снаряд-размагничиватель ПМР-800 имел восемь полюсов, длина корпуса 1449 мм. Снаряд-размагничиватель пропускали, как после снаряда дефектоскопа с продольным намагничиваем ДМТ-800, так и после дефектоскопа с поперечным намагничиванием ДМТП-800.

Известно, что уровень индукции в разделке должен быть не более 8-10 мТл. Наличие магнитного поля с уровнем индукции до 8 мТл сварщик вообще не отмечает, в диапазоне индукций 8-10 мТл сварщик отмечает возрастающее волнение металла в сварочной ванне, при индукции выше 10 мТл начинается разбрызгивание металла из зоны сварки, а при индукции выше 30 мТл сварка практически невозможна (С.А.Волохов. Опыт размагничивания труб на магистральных трубопроводах с использованием новейшей технологии // Сварочное производство. 1999).

Испытания показали, что снаряд с продольной системой намагничивания ДМТ-800 намагничивает металл трубы до очень большой величины остаточной индукции, около 0,7-1 Тл. Это соответствует полю в разделке трубы с зазором 5 мм порядка 200 мТл. Сварка таких труб без предварительного размагничивания невозможна. При этом размагничивающий фактор N практически не играет роли, поскольку длина трубы приравнивается к бесконечности. Снаряд с поперечной системой намагничивания ДМТП-800 намагничивает металл до величины порядка 0,5-0,6 Тл.

Поле в разделке трубопровода с зазором 5 мм после пропуска размагничивателя ПМР-800 (снаряд 8-полюсный, с одним намагничивающим поясом) в первом случае поле уменьшилось в 20-30 раз и составило примерно 10 мТл, во втором случае 7 мТл.

После пропуска устройства в том и другом случае обеспечивался достаточно низкий уровень остаточной намагниченности, который обеспечивал высокое качество сварочных работ.

Расчеты показывают, что если взять устройство с двумя намагничивающими поясами 8 и 9, то это приведет к снижению остаточного поля еще в 20-30 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМАГНИЧИВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486618C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393466C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| УСТРОЙСТВО ЛОКАЛЬНОГО РАЗМАГНИЧИВАНИЯ ТРУБОПРОВОДОВ | 2009 |

|

RU2404471C1 |

| СИСТЕМА ПОПЕРЕЧНОГО НАМАГНИЧИВАНИЯ ДЛЯ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2019 |

|

RU2717902C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| Способ и устройство двойного намагничивания для обнаружения и идентификации трещин в стальных трубопроводах | 2024 |

|

RU2838440C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Демагнитизатор | 1976 |

|

SU654965A1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2010 |

|

RU2439548C1 |

Изобретение относится к электротехнике и может быть использовано для размагничивания длинномерных ферромагнитных изделий, например трубопроводов, проложенных в условиях сложного рельефа или под водой. Технический результат состоит в сокращении времени размагничивания с обеспечением уровня размагничивания, не влияющего на качество сварочных работ, а также возможности размагничивания в труднодоступных местах. Согласно способу размагничивания изделие подвергают воздействию магнитного поля. Магнитное воздействие осуществляют изнутри длинномерного изделия перемещением намагничивающего пояса, содержащего, по меньшей мере, два разноименных клиновидных полюса, образованных постоянными магнитами, которые намагничивают изделие полосами с встречно-параллельной намагниченностью, что обеспечивает последующее саморазмагничивание изделия за счет большого размагничивающего фактора намагниченной полосы и маленькой коэрцитивной силы магнитомягкого материала. Устройство для размагничивания трубопроводов из магнитомягких материалов включает цилиндрический корпус из магнитомягкого материала, на поверхности которого размещен как минимум один намагничивающий пояс, состоящий из равномерно расположенных клинообразных полюсов из постоянных магнитов, обращенных к внутренней поверхности трубопровода. На внешней поверхности полюсов крепятся щетки из армированных тросов из магнитомягкого материала. 2 н. и 12 з.п. ф-лы, 7 ил.

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258272C2 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157014C1 |

| Способ размагничивания ферромагнитных тел и устройство для его осуществления | 1981 |

|

SU1007137A1 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНЫХ ОБСЛЕДОВАНИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2102738C1 |

| ЕМКОСТЬ ДЛЯ УПАКОВКИ ФАСУЕМЫХ МАТЕРИАЛОВ И СПОСОБ ОБРАБОТКИ МАТЕРИАЛА ПОЛОТНА | 2012 |

|

RU2604025C2 |

| JP 2003264107 А, 19.09.2003 | |||

| JP 62254409 А, 06.11.1987 | |||

| СВАРОЧНОЕ ПРОИЗВОДСТВО, №4 2004, с.35-41. | |||

Авторы

Даты

2008-10-10—Публикация

2006-05-06—Подача