Изобретение относится к гидравлическим устройствам управления и распределения жидкости, преимущественно к золотниковым устройствам, работающим в условиях повышенных вибрационных и ударных нагрузок.

Известно золотниковое распределительное устройство, описанное в [1], включающее корпус, золотник с фиксатором и аксиальными проточками, в котором совместно с корпусом выполнены радиальные отверстия с размещением в радиальных отверстиях золотника пробок.

Известен способ изготовления золотникового распределительного устройства [1], включающий фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса.

Недостатком указанных устройства и способа является пониженная чувствительность, т.к. фиксация золотника относительно корпуса осуществляется цилиндрическим сегментом, установленным в пазу корпуса. Лыска на хвостовике золотника и паз на корпусе выполняются на разных этапах техпроцесса изготовления золотникового распределительного устройства, поэтому между цилиндрическим сегментом и лыской золотника может быть зазор либо натяг. Наличие зазора ведет к провороту золотника в окружном направлении относительно корпуса, смещению кромок пробок относительно радиальных отверстий, т.е. возникновению дополнительных утечек и снижению чувствительности. Натяг при установке золотника в корпус ведет к повышенному трению и также ухудшает чувствительность.

Наиболее близким к предложенному устройству - прототипом является золотниковое распределительное устройство [2], содержащее корпус с радиальными отверстиями и пазом, установленный в корпусе цилиндрический золотник с хвостовиком и осевыми щелевыми пазами, разделенными установленными в золотнике напротив подводящих отверстий корпуса пробками, выполненными в виде штифтов и образующими дросселирующие кромки с подводящими отверстиями корпуса, а также ограничитель поворота, размещенный в пазу корпуса.

Наиболее близким к предложенному способу - прототипом является способ изготовления золотникового распределительного устройства [3], включающий выполнение паза в корпусе, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий осевых щелевых пазов, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус.

Указанные устройство и способ позволяют повысить чувствительность за счет совместной обработки паза в корпусе и лыски на хвостовике золотника, но определение величины необходимого обнижения цилиндрического сегмента затруднительно, оно может не соответствовать величине радиального зазора из-за изгиба хвостовика при обработке.

Задачей данного изобретения является обеспечение центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении.

Техническим результатом настоящего изобретения является повышение чувствительности золотникового распределительного устройства.

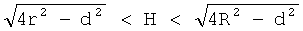

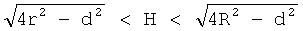

Технический результат достигается тем, что в золотниковом распределительном устройстве, содержащем корпус с радиальными отверстиями и пазом, установленный в корпусе цилиндрический золотник с хвостовиком и осевыми щелевыми пазами, разделенными установленными в золотнике напротив радиальных отверстий корпуса пробками, выполненными в виде штифтов и образующими дросселирующие кромки с радиальными отверстиями корпуса, а также ограничитель поворота, размещенный в пазу корпуса, в отличие от прототипа в нем паз выполнен в плоскости, проходящей через ось отверстия под золотник, ограничитель поворота выполнен в виде цилиндрического стержня, установленного в отверстии хвостовика, выполненном в плоскости, проходящей через ось золотника, при этом диаметр d стержня соответствует ширине паза корпуса, а длина Н стержня определяется формулой:

, где

, где

r - радиус золотника;

Н - длина цилиндрического стержня;

R - радиус корпуса,

причем угол между осью паза и осями радиальных отверстий в проекции на плоскость, перпендикулярную оси отверстия под золотник, соответствует углу между осью цилиндрического стержня и осями пробок золотника в проекции на ту же плоскость.

Технический результат достигается тем, что в способе изготовления золотникового распределительного устройства, включающем выполнение паза в корпусе, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий осевых щелевых пазов, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус, в отличие от прототипа в нем паз выполняют в плоскости, проходящей через ось отверстия под золотник, перед первичной установкой золотника в корпус в хвостовике золотника в плоскости, проходящей через ось золотника, выполняют отверстие диаметром, соответствующим ширине паза в корпусе, устанавливают в указанное отверстие технологический штифт длиной, превышающей диаметр золотника, причем при первичной установке золотника в корпус штифт заводят в паз корпуса, перед термообработкой и окончательной доводкой удаляют технологический штифт из отверстия, а перед повторной установкой золотника в корпус устанавливают цилиндрический стержень того же диаметра, что и технологический штифт, после чего фиксируют цилиндрический стержень в хвостовике золотника.

Выполнение указанных признаков устройства и способа обеспечивает центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении.

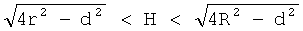

На фиг.1 представлено золотниковое распределительное устройство, на фиг.2 представлено в масштабе сечение по А-А.

Золотниковое распределительное устройство содержит корпус 1 и золотник 2. В корпусе 1 выполнены радиальные отверстия 3, соответствующие радиальные отверстия 3 в золотнике 2 заглушены пробками 4. Радиальные отверстия в корпусе 1 и в золотнике 2 выполнены совместно. В поясках золотника выполнены щелевые пазы 5, разделенные пробками 4. На корпусе 1 в плоскости, проходящей через ось отверстия под золотник, выполнен паз 6. На хвостовике золотника 2 в плоскости, проходящей через ось золотника, выполнено отверстие, в котором установлен цилиндрический стержень 7, концы которого размещены в пазу 6 корпуса, причем диаметр d стержня 7 соответствует ширине паза 6 корпуса.

Золотниковое распределительное устройство работает следующим образом. При подаче команды на золотник 2 происходит смещение золотника 2 в корпусе 1 из нейтрального положения, при котором радиальные отверстия 3 корпуса 1 перекрыты пробками 4, влево или вправо, магистраль нагнетания соединяется через щелевые пазы 5 одного пояска с одной из полостей гидроцилиндра (не показан), другая полость гидроцилиндра через щелевые пазы 5 второго пояска сообщается со сливом, причем скорость выходного вала гидроцилиндра пропорциональна площади открытия щелевых пазов 5. Цилиндрический стержень 7, размещенный в пазу 6 корпуса 1, препятствует окружному повороту золотника 2 в корпусе 1, а выполнение диаметра d стержня 7 соответствующим ширине паза 6 корпуса 1 обеспечивает совпадение кромок пробок 4 и радиальных отверстий 3 в осевом и окружном направлениях при отсутствии команды. Размещение цилиндрического стержня 7 в пазу 6 при совместном выполнении радиальных отверстий 3 в корпусе и золотнике обеспечивает равенство углов между осью паза и осями радиальных отверстий корпуса 1 и между осью цилиндрического стержня и осями пробок золотника в проекции на плоскость, перпендикулярную оси отверстия под золотник.

Для свободного монтажа золотникового распределительного устройства в гидроагрегат цилиндрический стержень 7 не должен выступать за диаметр D=2R, где R - радиус корпуса, но для фиксации золотника 2 от окружного проворота относительно корпуса 1 цилиндрический стержень 7 должен выступать за цилиндрическую поверхность золотника 2 радиуса r, т.е. длина цилиндрического стержня 7 должна быть меньше двух отрезков ОС (см. фиг.2), но больше двух отрезков ОТ, или должно выполняться соотношение: 2OT<H<2OC (1).

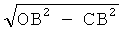

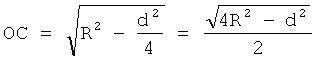

Из треугольника ВОС находим ОС= (2), где OB=R;

(2), где OB=R;  Подставляя значения ОВ и CB в (2), получим:

Подставляя значения ОВ и CB в (2), получим:

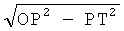

Из треугольника ОРТ находим ОТ= (3), где ОР=r,

(3), где ОР=r,  Подставляя значения ОР и РТ в (3), получим:

Подставляя значения ОР и РТ в (3), получим:

Полученные значения ОС и ОТ подставляем в (1), откуда:

, где

, где

r - радиус золотника;

Н - длина цилиндрического стержня;

R - радиус корпуса;

d - диаметр цилиндрического стержня.

Способ изготовления золотникового распределительного устройства заключается в следующем. В корпусе 1, например, фрезой выполняют паз 6. Перед первичной установкой золотника 2 в корпус 1 в хвостовике золотника в плоскости, проходящей через ось золотника, выполняют отверстие диаметром d, соответствующим ширине паза 6 в корпусе, в которое устанавливают технологический штифт длиной, превышающей диаметр золотника 2. Золотник 2 устанавливают в отверстие корпуса 1 и фиксируют относительно друг друга в осевом направлении, при этом размещают технологический штифт в пазу 6 для фиксации от перемещения в окружном направлении. После этого совместно, например, сверлом выполняют радиальные отверстия 3 в золотнике и корпусе. Затем извлекают золотник 2 из корпуса, устанавливают в радиальные отверстия 3 золотника пробки 4, удаляют технологический штифт из хвостовика золотника 2. После этого механически обрабатывают торцы пробок 4 в размер наружного диаметра золотника, проводят термообработку корпуса и золотника, после чего окончательно доводят цилиндрическую поверхность золотника, например, обкаткой на плоскодоводочном станке, при этом технологический штифт должен быть удален, т.к. его длина больше диаметра золотника.

Перед повторной установкой золотника 2 в корпус устанавливают в хвостовик золотника цилиндрический стержень 7 того же диаметра, что и технологический штифт, после чего фиксируют цилиндрический стержень 7 в хвостовике золотника, например, сваркой.

Выполнение указанных признаков устройства и способа обеспечивает центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении. Наличие расчетного равномерного диаметрального зазора между корпусом и золотником при одновременном устранении проворота золотника в окружном направлении обеспечивает повышение чувствительности золотникового распределительного устройства.

Литература:

1. Патент SU №1650968, F15B 13/02, 1989 г.

2. Патент RU №2003850, F15B 13/02, 1990 г.

3. Патент RU №2176338, F15B 13/02, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОЛОТНИКОВОЕ РАСПРЕДИЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ СБОРКИ ЗОЛОТНИКОВОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2006 |

|

RU2340798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОТНИКОВОЙ ПАРЫ | 2000 |

|

RU2176338C1 |

| Золотниковая пара и способ ее изготовления | 1990 |

|

SU1800154A1 |

| Золотниковая пара | 1990 |

|

SU1800153A1 |

| Способ изготовления золотниковой пары | 1990 |

|

SU1800155A1 |

| ЗОЛОТНИКОВЫЙ РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2001 |

|

RU2186995C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| Способ изготовления золотниковой пары | 1989 |

|

SU1650968A1 |

| ТРЕХЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ С ОДНОСТОРОННИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2241145C2 |

| ЗОЛОТНИКОВЫЙ КЛАПАН | 2016 |

|

RU2707687C2 |

Изобретение относится к гидравлическим устройствам управления и распределения жидкости, преимущественно к золотниковым устройствам, работающим в условиях повышенных вибрационных и ударных нагрузок. Золотниковое распределительное устройство содержит корпус с радиальными отверстиями и пазом, установленный в корпусе цилиндрический золотник с хвостовиком и осевыми щелевыми пазами, разделенными установленными в золотнике напротив радиальных отверстий корпуса пробками, выполненными в виде штифтов и образующими дросселирующие кромки с радиальными отверстиями корпуса, а также ограничитель поворота, размещенный в пазу корпуса. В нем паз выполнен в плоскости, проходящей через ось отверстия под золотник, ограничитель поворота выполнен в виде цилиндрического стержня, установленного в отверстии хвостовика, выполненном в плоскости, проходящей через ось золотника, при этом диаметр d стержня соответствует ширине паза корпуса, а длина Н стержня определяется формулой:  , где r - радиус золотника; Н - длина цилиндрического стержня; R - радиус корпуса, причем угол между осью паза и осями радиальных отверстий в проекции на плоскость, перпендикулярную оси отверстия под золотник, соответствует углу между осью цилиндрического стержня и осями пробок золотника в проекции на ту же плоскость. Способ изготовления золотникового распределительного устройства включает выполнение паза в корпусе, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение „на его поясках в плоскости радиальных отверстий осевых щелевых пазов, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус. Паз выполняют в плоскости, проходящей через ось отверстия под золотник, перед первичной установкой золотника в корпус в хвостовике золотника в плоскости, проходящей через ось золотника, выполняют отверстие диаметром, соответствующим ширине паза в корпусе, устанавливают в указанное отверстие технологический штифт длиной, превышающей диаметр золотника, причем при первичной установке золотника в корпус штифт заводят в паз корпуса, перед термообработкой и окончательной доводкой удаляют технологический штифт из отверстия, а перед повторной установкой золотника в корпус устанавливают цилиндрический стержень того же диаметра, что и технологический штифт, после чего фиксируют цилиндрический стержень в хвостовике золотника. Выполнение указанных признаков устройства и способа обеспечивает центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении. Наличие расчетного равномерного диаметрального зазора между корпусом и золотником при одновременном устранении проворота золотника в окружном направлении обеспечивает повышение чувствительности золотникового распределительного устройства. Техническим результатом использования изобретения является повышение чувствительности золотникового распределительного устройства. 2 н.п. ф-лы, 2 ил.

, где r - радиус золотника; Н - длина цилиндрического стержня; R - радиус корпуса, причем угол между осью паза и осями радиальных отверстий в проекции на плоскость, перпендикулярную оси отверстия под золотник, соответствует углу между осью цилиндрического стержня и осями пробок золотника в проекции на ту же плоскость. Способ изготовления золотникового распределительного устройства включает выполнение паза в корпусе, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение „на его поясках в плоскости радиальных отверстий осевых щелевых пазов, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус. Паз выполняют в плоскости, проходящей через ось отверстия под золотник, перед первичной установкой золотника в корпус в хвостовике золотника в плоскости, проходящей через ось золотника, выполняют отверстие диаметром, соответствующим ширине паза в корпусе, устанавливают в указанное отверстие технологический штифт длиной, превышающей диаметр золотника, причем при первичной установке золотника в корпус штифт заводят в паз корпуса, перед термообработкой и окончательной доводкой удаляют технологический штифт из отверстия, а перед повторной установкой золотника в корпус устанавливают цилиндрический стержень того же диаметра, что и технологический штифт, после чего фиксируют цилиндрический стержень в хвостовике золотника. Выполнение указанных признаков устройства и способа обеспечивает центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении. Наличие расчетного равномерного диаметрального зазора между корпусом и золотником при одновременном устранении проворота золотника в окружном направлении обеспечивает повышение чувствительности золотникового распределительного устройства. Техническим результатом использования изобретения является повышение чувствительности золотникового распределительного устройства. 2 н.п. ф-лы, 2 ил.

1. Золотниковое распределительное устройство, содержащее корпус с радиальными отверстиями и пазом, установленный в корпусе цилиндрический золотник с хвостовиком и осевыми щелевыми пазами, разделенными установленными в золотнике напротив радиальных отверстий корпуса пробками, выполненными в виде штифтов и образующими дросселирующие кромки с радиальными отверстиями корпуса, а также ограничитель поворота золотника, размещенный в пазу корпуса, отличающийся тем, что в нем паз выполнен в плоскости, проходящей через ось отверстия под золотник, ограничитель поворота выполнен в виде цилиндрического стержня, установленного в отверстии хвостовика, выполненном в плоскости, проходящей через ось золотника, при этом диаметр d стержня соответствует ширине паза корпуса, а длина Н стержня определяется формулой

,

,

где r - радиус золотника;

Н - длина цилиндрического стержня;

R - радиус корпуса,

причем угол между осью паза и осями радиальных отверстий в проекции на плоскость, перпендикулярную оси отверстия под золотник, соответствует углу между осью цилиндрического стержня и осями пробок золотника в проекции на ту же плоскость.

2. Способ изготовления золотникового распределительного устройства, включающий выполнение паза в корпусе, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий осевых щелевых пазов, установку в радиальные отверстия золотника пробок, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус, отличающийся тем, что в нем паз выполняют в плоскости, проходящей через ось отверстия под золотник, перед первичной установкой золотника в корпус в хвостовике золотника в плоскости, проходящей через ось золотника, выполняют отверстие диаметром, соответствующим ширине паза в корпусе, устанавливают в указанное отверстие технологический штифт длиной, превышающей диаметр золотника, причем при первичной установке золотника в корпус штифт заводят в паз корпуса, перед термообработкой и окончательной доводкой удаляют технологический штифт из отверстия, а перед повторной установкой золотника в корпус устанавливают цилиндрический стержень того же диаметра, что и технологический штифт, после чего фиксируют цилиндрический стержень в хвостовике золотника.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОТНИКОВОЙ ПАРЫ | 2000 |

|

RU2176338C1 |

| Золотниковое распределительное устройство и способ его сборки | 1990 |

|

RU2003850C1 |

| ЗОЛОТНИКОВОЕ РАСПРЕДИЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ СБОРКИ ЗОЛОТНИКОВОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2006 |

|

RU2340798C2 |

| US 5197507 A, 30.03.1993 | |||

| JP 7286675 A1, 31.10.1995. | |||

Авторы

Даты

2011-06-10—Публикация

2009-08-31—Подача