Изобретение относится к гидромашиностроению и может быть использовано в гидрораспределителях различных гидроприводных устройств.

Известен способ изготовления золотниковой пары [1], включающий выполнение паза в корпусе и лыски на хвостовике золотника, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, расфиксацию золотника, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в отверстиях пробок, образующих дросселирующие кромки, повторную установку золотника в корпус и фиксацию его относительно корпуса цилиндрическим сегментом.

Недостатком указанного способа является возможность заклинивания пары из-за пониженной твердости обусловленной механической обработкой сырых трущихся поверхностей.

Наиболее близким к предложенному способу прототипом является способ изготовления золотниковой пары [2], включающий выполнение паза в корпусе и лыски на хвостовике золотника, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, расфиксацию золотника, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в отверстиях пробок, образующих дросселирующие кромки, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус и фиксацию его относительно корпуса цилиндрическим сегментом. Лыска на хвостовике золотника и паз на корпусе выполняются на разных этапах техпроцесса изготовления золотниковой пары, поэтому между цилиндрическим сегментом и лыской золотника может быть зазор либо натяг.

Наличие зазора ведет к провороту золотника в окружном направлении, смещению кромок пробки относительно радиального отверстия, т.е. возникновению дополнительных утечек и снижению чувствительности. Натяг при установке золотника в корпус ведет к повышенному трению и также ухудшает чувствительность, как крайний случай - возможно заклинивание золотниковой пары.

Недостатком указанного способа является недостаточная чувствительность золотниковой пары вследствие возникновения неуравновешенных гидродинамических сил и поджатия золотника к стенке корпуса, или возможность проворота золотника в окружном направлении из-за несовпадения уровней плоскости цилиндрического сегмента и лыски золотника.

Техническим результатом настоящего изобретения является повышение чувствительности и надежности путем обеспечения центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении.

Технический результат достигается тем, что в способе изготовления золотниковой пары, включающем выполнение паза в корпусе и лыски на хвостовике золотника, первичную установку золотника в корпус и фиксацию золотника относительно корпуса совместное выполнение в корпусе и золотнике радиальных отверстий, расфиксацию золотника, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в отверстиях пробок, образующих дросселирующие кромки, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус и фиксацию его относительно корпуса цилиндрическим сегментом, в отличие от прототипа, паз в корпусе и лыску на хвостовике золотника выполняют совместной обработкой золотниковой пары после первичной установки золотника в корпус, замеряют наружный диаметр поясков золотника и соответствующий диаметр отверстия корпуса после извлечения золотника из корпуса, после чего определяют радиальный зазор между корпусом и золотником, затем перед повторной установкой золотника в корпус на плоской поверхности цилиндрического сегмента в зоне контакта с хвостовиком золотника выполняют паз глубиной, равной полученному радиальному зазору, после чего повторно устанавливают золотник в корпус и фиксируют его относительно корпуса цилиндрическим сегментом.

Совмещение уровней плоскости цилиндрического сегмента и лыски золотника обеспечивает центрирование золотника в корпусе и устраняет возникновение неуравновешенных гидродинамических сил или возможность проворота золотника в окружном направлении.

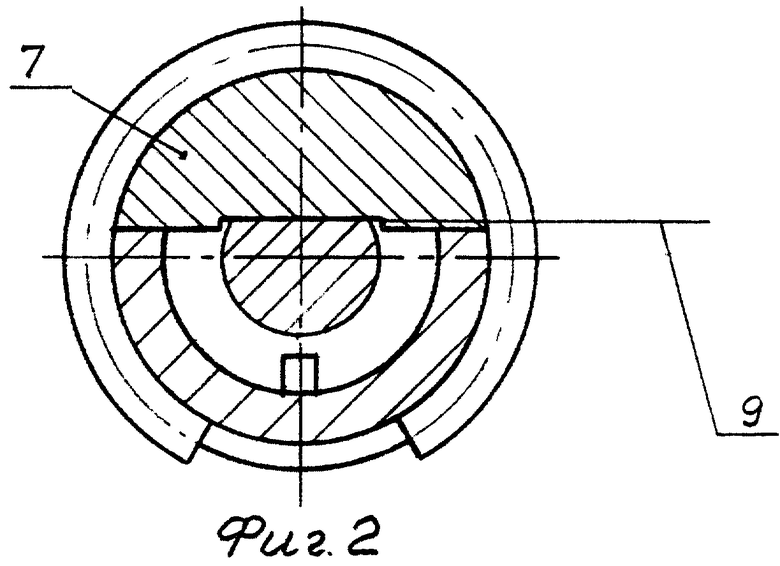

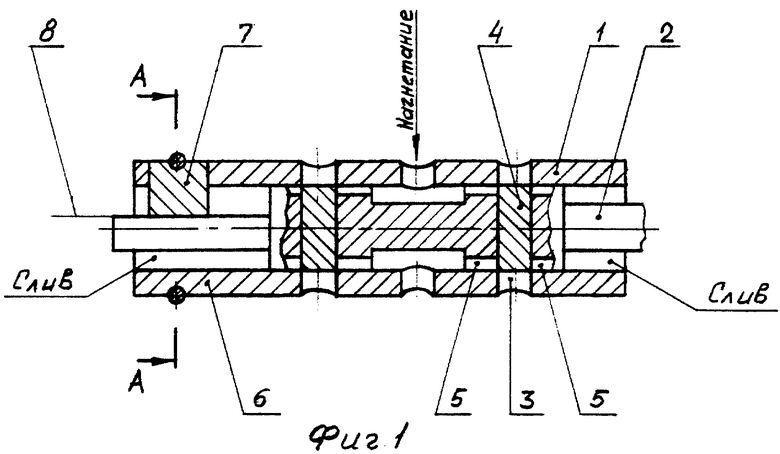

На фиг. 1 представлена золотниковая пара; на фиг. 2 - в масштабе сечение по А-А.

Золотниковая пара содержит корпус 1 и золотник 2. В корпусе 1 выполнены подводящие радиальные отверстия 3, соответствующие радиальные отверстия в золотнике 2 заглушены пробками 4. Радиальные отверстия в корпусе 1 и в золотнике 2 выполнены совместно. В поясках золотника выполнены аксиальные проточки 5, разделенные пробками 4. На корпусе 1 выполнен паз 6, в котором установлен цилиндрический сегмент 7, обращенный плоским основанием ко дну паза 6, на хвостовике золотника 2 выполнена лыска 8. На плоском основании сегмента 7 выполнен паз 9, обращенный к лыске 8 хвостовика.

Золотниковая пара работает следующим образом. При смещении золотника 2 в корпусе 1 из нейтрального положения, при котором радиальные подводящие отверстия 3 корпуса 1 перекрыты пробками 4, влево или вправо магистраль нагнетания соединяется через открывающуюся аксиальную проточку 5 одного пояска с одной из полостей гидроцилиндра (не показан), другая полость гидроцилиндра через аксиальную проточку 5 второго пояска сообщается со сливом, причем скорость выходного вала гидроцилиндра пропорциональна площади открытия щелевых пазов 5. Цилиндрический сегмент 7, установленный в пазу 6 корпуса 1 взаимодействует с лыской 8, выполненной на хвостовике золотника, в зоне паза 9, препятствуя окружному повороту золотника 2 в корпусе 1, т.е. предотвращает смещение кромок пробок 4 относительно отверстий 3 при отсутствии управляющего сигнала.

Способ изготовления золотниковой пары заключается в следующем. Золотник 2 устанавливают в отверстие корпуса 1 и фиксируют друг относительно друга, выполняют совместно, например фрезой, паз 6 в корпусе 1 и лыску 8 на золотнике 2, после этого совместно, например сверлом, выполняют радиальные отверстия в золотнике и корпусе. Затем расфиксируют золотник, извлекают золотник из корпуса, замеряют диаметр поясков золотника и диаметр отверстия в корпусе и определяют радиальный зазор, как полуразность замеров. Выполняют на поясках золотника в плоскости радиальных отверстий аксиальные проточки 5. Затем устанавливают в радиальные отверстия золотника пробки 4, механически обрабатывают торцы пробок 4 в размер наружного диаметра золотника, термически обрабатывают корпус и золотник, после чего окончательно доводят цилиндрическую поверхность золотника, например на плоско- шлифовальном станке. Т.к. при совместном выполнении лыски 8 и паза 6 золотник поджимается режущим инструментом к корпусу, выбирая зазор, то для того, чтобы сцентрировать золотник внутри корпуса и компенсировать гидродинамические силы, плоскость сегмента 7 обнижают на величину замеренного радиального зазора, т.е. на плоской поверхности цилиндрического сегмента в зоне контакта с хвостовиком золотника выполняют паз 9 глубиной, равной полученному радиальному зазору, после чего повторно устанавливают золотник в корпус и фиксируют его относительно корпуса цилиндрическим сегментом.

Центрирование золотника в отверстии корпуса при одновременном совмещении уровней плоскости цилиндрического сегмента и лыски золотника устраняет возможность появления неуравновешенных гидродинамических сил и предохраняет золотник от люфта в окружном направлении, что в свою очередь повышает чувствительность и надежность золотниковой пары.

Литература

1. Патент RU N 2003850, кл. F 15 B 13/02, 1990 г.

2. Патент RU N 1800155, кл. F 15 В 13/02, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОЛОТНИКОВОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ СБОРКИ ЗОЛОТНИКОВОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2009 |

|

RU2420675C2 |

| ЗОЛОТНИКОВОЕ РАСПРЕДИЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ СБОРКИ ЗОЛОТНИКОВОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2006 |

|

RU2340798C2 |

| ОСЕВОЙ ВЕНТИЛЯТОР | 2005 |

|

RU2295653C2 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174627C1 |

| ГИДРОУСИЛИТЕЛЬ | 2003 |

|

RU2244171C1 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2005 |

|

RU2313698C2 |

| САМОЗАПИРАЮЩАЯСЯ ГИДРАВЛИЧЕСКАЯ МУФТА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 1999 |

|

RU2170379C1 |

| РУЛЕВАЯ МАШИНА | 1999 |

|

RU2148776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОУСИЛИТЕЛЯ | 2007 |

|

RU2347114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОУСИЛИТЕЛЯ | 2005 |

|

RU2293889C2 |

Изобретение относится к гидромашиностроению и может быть использовано в гидрораспределителях различных гидроприводных устройств. Способ изготовления золотниковой пары включает выполнение паза в корпусе и лыски на хвостовике золотника, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, расфиксацию золотника, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в отверстиях пробок, образующих дросселирующие кромки, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус и фиксацию его относительно корпуса цилиндрическим сегментом. Паз в корпусе и лыску на хвостовике золотника выполняют совместной обработкой золотниковой пары после первичной установки золотника в корпус, замеряют наружный диаметр поясков золотника и соответствующий диаметр отверстия корпуса после извлечения золотника из корпуса, после чего определяют радиальный зазор между корпусом и золотником, затем перед повторной установкой золотника в корпус на плоской поверхности цилиндрического сегмента в зоне контакта с хвостовиком золотника выполняют паз глубиной, равной полученному радиальному зазору, после чего повторно устанавливают золотник в корпус и фиксируют его относительно корпуса цилиндрическим сегментом. Технический результат - повышение чувствительности и надежности путем обеспечения центрирования золотника в отверстии корпуса при одновременном устранении проворота золотника в окружном направлении. 2 ил.

Способ изготовления золотниковой пары, включающий выполнение паза в корпусе и лыски на хвостовике золотника, первичную установку золотника в корпус и фиксацию золотника относительно корпуса, совместное выполнение в корпусе и золотнике радиальных отверстий, расфиксацию золотника, извлечение золотника из корпуса и выполнение на его поясках в плоскости радиальных отверстий аксиальных проточек, установку в отверстиях пробок, образующих дросселирующие кромки с радиальными отверстиями корпуса, термообработку и окончательную доводку соответствующих цилиндрических поверхностей золотника и корпуса, повторную установку золотника в корпус и фиксацию его относительно корпуса цилиндрическим сегментом, отличающийся тем. что паз в корпусе и лыску на хвостовике золотника выполняют совместной обработкой золотниковой пары после первичной установки золотника в корпус, замеряют наружный диаметр поясков золотника и соответствующий диаметр отверстия корпуса после извлечения золотника из корпуса, после чего определяют радиальный зазор между корпусом и золотником, затем перед повторной установкой золотника в корпус на плоской поверхности цилиндрического сегмента в зоне контакта с хвостовиком золотника выполняют паз глубиной, равной величине полученного радиального зазора, после чего повторно устанавливают золотник в корпус и фиксируют его относительно корпуса цилиндрическим сегментом.

| Способ изготовления золотниковой пары | 1990 |

|

SU1800155A1 |

| Золотниковое распределительное устройство и способ его сборки | 1990 |

|

RU2003850C1 |

| Способ изготовления золотниковой пары | 1989 |

|

SU1650968A1 |

| DE 3128248 А1, 27.01.1983 | |||

| Прибор для испытания текстильных нитей на многократное растяжение с одновременным истиранием | 1977 |

|

SU648908A1 |

Авторы

Даты

2001-11-27—Публикация

2000-05-03—Подача