Изобретение относится к материалам для средств индивидуальной защиты и может быть использовано в бронежилетах, предназначенных для защиты от осколков, остроконечных пуль стрелкового оружия и колюще-режущего оружия, различных пуль короткоствольного стрелкового оружия.

Известна защитная композитная структура (патент на изобретение РФ №2217682, МПК: F41H 1/02, F41H 5/04), обладающая стойкостью к баллистическому удару и удару колюще-режущим специальным оружием. Защитная композитная структура содержит множество слоев ткани, содержащей полибензоксазольные, полибензотиазольные, пара-арамидные волокна, множество слоев плотной ткани, стойкой к прониканию ножа и штычка ледоруба, и множество слоев сетки из волокон ткани, защищающей от баллистического удара. Структура имеет наружную поверхность и внутреннюю поверхность, при этом множество слоев плотной ткани, стойкой к прониканию ножа и штычка ледоруба, расположено ближе к наружной поверхности. При этом плотная ткань, стойкая к прониканию ножа и штычка ледоруба, и слои ткани, защищающей от баллистического удара, могут включать в себя полиамидные волокна, представляющие собой пара-арамидные волокна, или полиолефиновые волокна, представляющие собой полиэтиленовые волокна, или полибензоксазольные, или полибензотиазольные волокна. Слои ткани, защищающей от баллистического удара, изготовлены из волокон, имеющих относительное удлинение при разрыве более 2,0%, модуль упругости более 270 г/дтекс и прочность более 20 г/дтекс. Плотная ткань, стойкая к прониканию ножа и штычка ледоруба, соткана из арамидной нити или содержит нить с полибензоксазольными или полибензотиазольными волокнами, имеющими линейную плотность менее 500 дтекс, до коэффициента плотности ткани, равного по меньшей мере 0,75.

Композитная структура характеризуется повышенной устойчивостью к прониканию колюще-режущим специальным оружием. Однако к недостаткам данной конструкции можно отнести гибкость основы конструкции, на которой укреплены защитные элементы. Это обусловлено тем обстоятельством, что под действием пули вместе с защитным элементом вся конструкция гибко прогибается по направлению движения пули, т.е. к телу человека. Достигнув защитного элемента, пуля не изменяет направления своего движения, а летит вместе с упругой основой в заданном направлении к телу человека. Это является основанием для высокого заброневого воздействия бронежилета, изготовленного из известной композитной структуры, на человека.

Наиболее близким к заявляемому является материал для пулезащитного средства (патент на изобретение РФ №2296941, МПК: F41H 1/02), включающий не менее двух пакетов, причем пакеты связаны между собой полимерным связующим, каждый пакет представляет собой полимерный композиционный материал, состоящий из слоя арамидного наполнителя, пропитанного полимерным связующим, и слоя угленаполнителя, пропитанного полимерным связующим. Арамидный наполнитель состоит из двух слоев арамидной ткани, между которыми расположен слой арамидного волокна. Угленаполнитель состоит из двух слоев углеродной ткани, между которыми расположен слой углеродного волокна. Массовое соотношение арамидного наполнителя к угленаполнителю составляет 1:2. Материал может дополнительно содержать керамическую пластину, например, из ситалла, расположенную над внешним пакетом и связанную с пластиком полимерным связующим. Изобретение направлено на повышение защитных свойств материала по всей поверхности и объему независимо от условий эксплуатации.

Однако компоненты данного материала - арамидный и углеродный являются достаточно дорогими по цене для средств защиты от короткоствольного оружия, в то же время наличие в составе материала керамической пластины обеспечивает высокую прочность композиту и дает возможность его использования в средствах более высоких классов защиты. В материале слои из углеродного наполнителя расположены с внешней стороны пакета (т.е. со стороны вхождения пули), арамидного - с внутренней (т.е. со стороны, близкой к телу человека), роль демпфера играет керамика. При этом материал композита не может обеспечить со стороны углеродной составляющей более полного поглощения пули, чем со стороны арамидной составляющей (как материал, обладающий большей жесткостью по сравнению с более эластичным арамидным), и, соответственно, не может стать дополнительной естественной защитой от пуль. Со стороны арамидной составляющей это условие не может выполняться по причине ее нахождения в пакете после углеродной составляющей, для выполнения основной своей функции - служить для снижения запреградного воздействия средства защиты на человека путем дополнительного рассеивания с ее помощью кинетической энергии пули после ее удара о материал углеродной составляющей.

Задачей, решаемой изобретением, является повышение бронезащитных свойств композита - материала, из которого, в частности, могут быть изготовлены бронежилеты.

Техническим результатом является получение композита, свойства которого обеспечивают снижение запреградного воздействия, например, при изготовлении из композита бронежилетов - снижения заброневого удара за счет рассеяния и поглощения кинетической энергии пули материалом, уменьшения зоны контакта пули с материалом, ограниченной размером пули, изменение направления ее движения и, как следствие, снижение запреградного воздействия бронежилета на тело человека. Повышение бронезащитных свойств композита обеспечивается также за счет достижения высоких параметров механической и ударной прочности.

Поставленная задача решается тем, что наногибридный защитный композит содержит пакет основы, включающий, по крайней мере, два препрега, и соединенный с пакетом основы демпфирующий пакет, включающий, по меньшей мере, два препрега, между которыми расположен слой из демпфирующего материала, каждый из препрегов представляет собой многослойную структуру, при этом слои выполнены из армирующих наполнителей, выбранных из группы, содержащей стекло-, угле-, базальто-, арамидные волокна, и/или ткани, и/или нити, и/или жгуты, и/или ленты, слои и/или препреги пропитаны или покрыты термореактивным полимерным связующим веществом с целевой добавкой, выбранной из группы азоловых гетероциклических элементоорганических соединений, состоящих из галогенидной соли центрального атома металла из триады железа и азолового органического соединения, содержащего гетероатомы азота и серы, химически прочно связанные с атомом металла и активными центрами компонентов состава термореактивного связующего вещества и армирующих наполнителей. Композит представляет собой монолитную структуру, образованную предварительным прямым прессованием в форме каждого из препрегов пакета основы и демпфирующего пакета, и последующим вакуумно-прессовым формованием в форме всех пакетов.

Кроме того, в композите пакет основы дополнительно может содержать слой из гибридного наполнителя, в качестве которого выбран графит, и/или асбестовое волокно, и/или сплав металлов алюминия и титана, или фольга алюминиевая, и/или медная, и/или никелево-хромовая. В качестве термореактивного полимерного связующего вещества использованы вещества на основе эпоксидной, и/или фенолоформальдегидной, и/или эпоксифенольной смол, а в качестве целевой добавки выбран хлорникелевый (II), или хрормедный (II), или хлоржелезный (III) комплекс с лигандом дихлоро-(бис)-2-меркапто-5-трихлорацетиламино-1,3,4-триазола, при этом количество целевых добавок составляет 100-500 г на тонну термореактивного полимерного связующего вещества. Препрег демпфирующего пакета может включать, по крайней мере, 6 слоев из армирующего наполнителя - одного углеродного слоя, двух арамидных и трех стеклянных или базальтовых слоев ткани, предварительно пропитанных термореактивным полимерным связующим веществом, а в качестве демпфирующего материала выбран прессованный волоконный материал, например, сукно или войлок, и/или пенополиэтиленовый материал, например, поролон. Возможны различные варианты материалов выполнения и расположения слоев препрегов основы:

- из материалов, расположенных в следующей последовательности: арамидная ткань, угленить, углеткань, алюминиевая фольга, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из материалов, расположенных в следующей последовательности: стеклоткань, углежгут, углеткань, арамидная ткань, арамидный жгут, арамидная ткань, пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы, при этом последний слой из арамидной ткани выполнен без пропитки;

- из арамидной ткани, алюминиевой фольги, углеткани, углежгута, при этом слои из алюминиевой фольги расположены между слоями, выполненными из армирующих наполнителей, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из материалов, расположенных в следующей последовательности: арамидная ткань, алюминиевая фольга, арамидный жгут, арамидная ткань, тварон, пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из углеродной ткани, арамидной ткани, алюминиевой фольги, асботкани, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из арамидной ткани, углежгута, углеродной ткани, графита, алюминиевой фольги, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы;

- из арамидной ткани, углеткани, алюминиевой фольги, углежгута тонкого, углежгута толстого, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы;

- из арамидной ткани, углеткани, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы;

- из арамидной ткани, углежгута, углеткани, титановой пластины, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы;

- из материалов, расположенных в следующей последовательности: арамидная ткань СВМ, стеклоткань, титановая пластина, арамидная ткань - тварон, углелента, графит, арамидная ткань - тварон, при этом пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы;

- из углеленты ЛУП-01, углеленты ЭЛУР-II, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из арамидной ткани, углеленты ЛУП-01, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы;

- из углепластика и графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидиановой смолы;

- из арамидной ткани и углепластика, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидиановой смолы.

Заявляемый защитный композит представляет собой бронезащитную конструкцию, обеспечивающую высокую эффективность защиты от осколков и пуль различных видов короткоствольного стрелкового оружия, в том числе оружия специального класса. Композит предполагается использовать преимущественно для изготовления бронепанелей.

Достижение технического результата обеспечивается созданием композита, в котором количественный и качественный состав слоев, а также форма и состав материалов слоев, состав связующего вещества, количественный состав целевой добавки обеспечивают строение конструкции композита, предусматривающей возможность поглощения пули без изменения, либо с изменением ее направления с одновременным рассеиванием и поглощением энергии пули заявляемым композитом. При этом выбор связующего вещества обеспечивает достижение высоких ударных характеристик и механической прочности композита.

Для достижения оптимальной прочности в композите используют слои препрегов с разнородными по свойствам наполнителями. Для этой цели готовят несколько препрегов (полуфабрикатов полимерного композиционного материала) из различных арамидных наполнителей, стекло-угле-базальтовых наполнителей, пропитанных полимерным связующим с целевой добавкой направленного действия. При этом высокие демпфирующие свойства композита, способного погасить энергию пули, и высокие отражательные свойства, необходимые для предотвращения травм и контузий на человека (в случае использовании композита для изготовления бронепанелей), обеспечиваются также введением слоев из демпфирующего (например, войлок, поролон и др.) и отражающего материалов (например, алюминиевой фольги, титанового сплава и др).

Для достижения заявленных характеристик композита состав связующего вещества содержит малые количества целевых добавок из расчета 100-500 г на тонну смолы. Целевые добавки в связующем веществе проявляют тройное действие: являются одновременно соотвердителем, соускорителем (благодаря целевой добавке время отверждения композита сокращается от 3-х до 30 раз) и модификатором. Кроме того, благодаря целевым добавкам, композит приобретает диэлектрические свойства, термо-водо-коррозионностойкость, стойкость к агрессивным средам, самозатухаемость, монолитность.

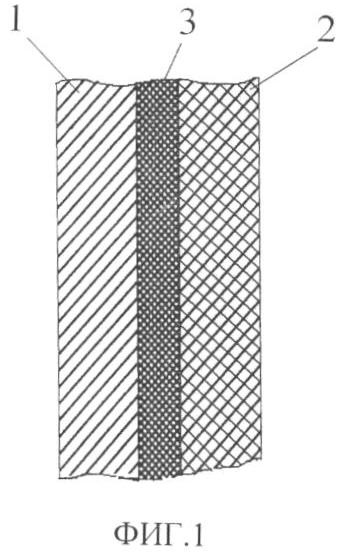

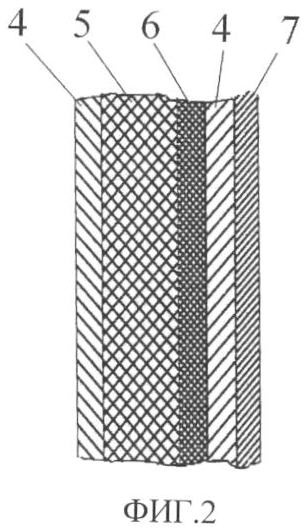

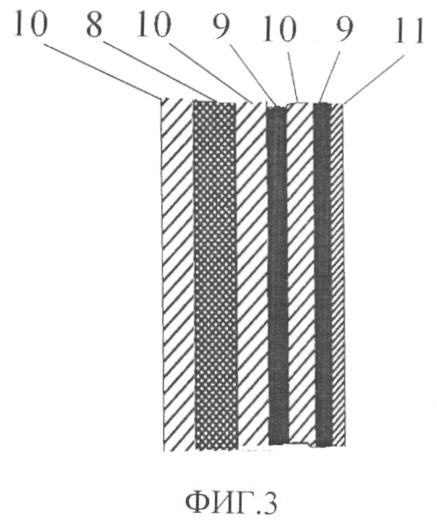

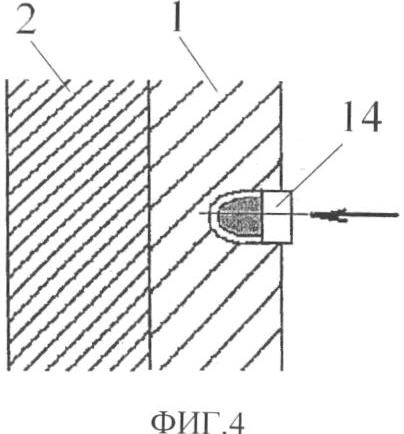

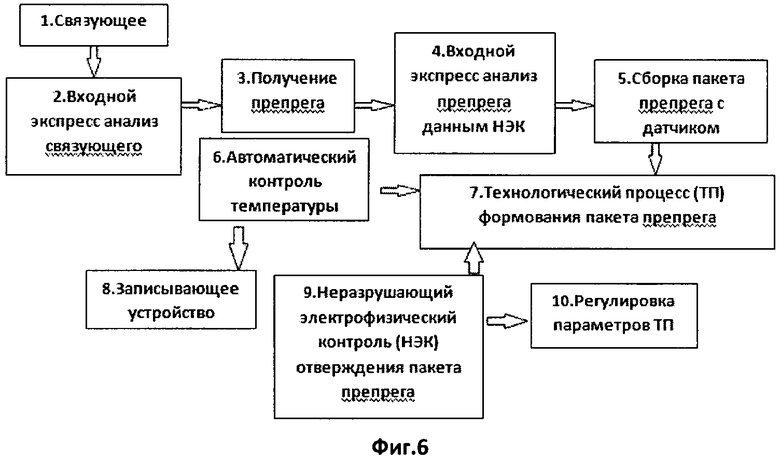

Изобретение поясняется чертежами, где на фиг.1 изображен поперечный разрез композита, состоящего из пакета основы, и демпфирующего пакета, соединенных термореактивным связующим, на фиг.2 представлен поперечный разрез препрега пакета основы, на фиг.3 - поперечный разрез препрега демпфирующего пакета, на фиг.4, 5 - вертикальный разрез композита, иллюстрирующий принцип его взаимодействия с пулей, на фиг.6 - структурная схема технологического процесса производства композитов.

Позициями на чертежах обозначены: 1 - пакет основы, 2 - демпфирующий пакет, 3 - слой термореактивного связующего вещества, 4 - арамидная ткань пакета основы, 5 -алюминиевая фольга, 6 - арамидный жгут, 7 - тварон, 8 - углеродное волокно, 9 - арамидная ткань демпфирующего пакета, 10 - базальтовая ткань, 11 - прессованный волоконный материал (сукно), или поролон, 12 - препреги пакета основы, 13 - препреги демпфирующего пакета, 14 - пуля.

Заявляемый наногибридный защитный композит состоит из пакета основы 1, соединенного термореактивным связующим (слой 3) с демпфирующим пакетом 2. Каждый из пакетов содержит, по меньшей мере, два препрега, имеющих многослойную структуру. Часть слоев препрегов состоит из материала в виде различных конструкционных волокон, и/или тканей, и/или в виде жгута, и/или в виде ленты, и/или в виде нити (базальтовой, арамидной, углеродной, стеклянной и т.д.), стойкой к прониканию острым, колющим, режущим оружием и баллистическому удару (в том числе с пулеулавливающим эффектом) к пулям короткоствольного оружия. Данный эффект достигается за счет получения препрегов, составленных из слоев перечисленных материалов, пропитанных или покрытых термореактивным связующим веществом с наногибридной азоловой целевой добавкой в его составе, придающей получаемому из них пакету основы и демпфирующему пакету заявляемые структуру и свойства.

Пакеты основы могут быть составлены из нескольких препрегов (двух и более), каждый из которых в свою очередь может иметь различное количество (от 2 до 100) и состав слоев. При этом толщина слоев также может варьироваться в достаточно широком интервале значений (от 0,5 мм до 20 мм). В частности, для снижения баллистического удара и проникания колющим, режущим, острым оружием часть слоев первого пакета основы может быть выполнена из волокна, содержащего асбестовый наполнитель. Кроме того, с этой же целью препрег может дополнительно содержать слои из сплава металлов алюминия и титана и/или из фольги алюминиевой, и/или медной, и/или никелево-хромовой. Для повышения баллистической стойкости защитного композита часть слоев выполняют из материала, характеризующегося анизотропными свойствами. Для защиты от проникания острым, колющим, режущим оружием и осколками часть слоев могут состоять из ткани или волокна на базальтовой основе с асбестом. Один из вариантов исполнения препрега пакета основы представлен на фиг.2, включающий слои из арамидной ткани 4, алюминиевой фольги 5, арамидного жгута 6, тварона 7.

Демпфирующий пакет также может состоять из нескольких препрегов, каждый из которых выполнен многослойным, часть слоев которого выполнена из материала, обеспечивающего снижение баллистического удара за счет гашения материалом слоев кинетической энергии пули от короткоствольного оружия. В одном из вариантов исполнения демпфирующий пакет состоит из двух препрегов, каждый из которых представляет собой многослойную структуру из, по крайней мере, 6 слоев волоконной структуры, состоящей из одного углеродного слоя 8, двух арамидных 9 и трех стеклянных или базальтовых 10 слоев ткани, пропитанных термореактивным связующим веществом с целевой добавкой (фиг.3). Между препрегами расположен слой из демпфирующих материалов, например, прессованных волоконных материалов 11 (сукно, и/или войлок), и/или поролон. Препрег демпфирующего пакета также может быть составлен из углеродных, арамидных, стеклянных и/или базальтовых слоев ткани.

В качестве термореактивного связующего вещества для пропитки слоев препрегов композита могут быть использованы термореактивные полимеры, например, эпоксидные (например, ЭД-20, ВСО-200, ЭДТ 69-Н и др), и/или фенолоформальдегидные (например, СФ - 341А, ЛБС-4 и др.), и/или эпоксифенольные (5-211Б, ЭНФБ), и/или их сочетания, и/или разновидности этих типов связующих, и/или других типов термореактивных и/или термопластичных связующих, содержащих в своем составе целевую добавку в количестве от 100 до 500 г добавки на одну тонну смолы. Выбранный количественный диапазон добавки в зависимости от типа связующего обеспечивает достижение беспористой структуры композита.

Целевая добавка выбрана из группы азоловых гетероциклических элементоорганических соединений, состоящих из галогенидной соли центрального атома металла из триады железа (железо, никель медь), и азолового органического соединения (лиганда), содержащего донорные гетероатомы азота, серы (реакционные центры), на молекулярном уровне химически прочно связывающихся как с атомом металла, так и донорными атомами в составе связующего полимерного вещества (менее активными, чем донорные атомы у лиганда) для образования единой монолитной азоловой плотной защитной структуры композита на основе конструкционных волокон, и/или тканей, и/или жгутов, и/или лент, и/или нитей (базальтовых, арамидных, углеродных, стеклянных и т.д.).

При введении целевой добавки в связующее вещество, в процессе формирования трехмерной структуры высокомолекулярного полимера (связующего вещества) при его отверждении металл входит в узел сшивки формирующейся трехмерной сетки полимера, а органическая часть образует на молекулярном уровне дополнительные прочные химические связи в дефектных зонах образующегося полимера. Возникновение дополнительных взаимодействий реакционных центров добавки с реакционными центрами донорно-акцепторных групп и водородных связей в дефектных зонах обеспечивает получение бездефектной структуры полимера.

В качестве целевой добавки, в частности, могут быть использованы хлорникелевый (Ni (II)), хлормедный (Cu (II)) или хлоржелезный (Fe (III)) комплексы с лигандом дихлоро-(бис)-2-меркапто-5-трихлорацетиламино-1,3,4-триазолом следующей формулы:

где Me - металл (или Fe (III), или Ni (II), или Cu (II)).

Критерием оценки качества выбранных целевых добавок в отвержденном материале является размерность пор в полученном композите после отверждения. Размер пор устанавливается методом ртутной порометрии отвержденного материала и находится в пределах от 30 до 600 Å (3-60 нм).

Данные анализа на электронном микроскопе полимерных смол без целевых добавок свидетельствуют, что полимеры, нагреваемые при разных температурных воздействиях с самого начала отверждения, имеют воздушные включения и поры. При отверждении в динамике в смолах образуются воздушные включения и поры, которые с ростом температуры приводят к появлению дефектов, неоднородных по своему виду, размеру, объему.

Для получения качественного и прочного материала необходимо, чтобы пористость была минимальной (в идеале 0%), поскольку любые поры в таком материале - это области концентрации напряжений и, соответственно, от этих областей будут развиваться трещины, что приведет к полному разрушению материала от удара, тепловой или какой-либо другой нагрузки. Известно, что увеличение пористости в полимерном композиционном материале на 0,1% вызывает потерю прочности до пяти раз.

Размеры пор и их количество в исходном термореактивном связующем веществе (без целевой добавки) зависят от трех технологических факторов: от температуры, скорости нагрева и летучих компонентов, выделяющихся в процессе реакции поликонденсации композита. Образование пористой структуры начинается уже при незначительном нагревании (от 500°C). Исследованная возможность образования пористой структуры композита путем их термообработки при подъеме температуры с максимально приемлемой в процессе синтеза композита скоростью нагрева (2,5 град/мин) в различных интервалах температур нагрева показала, что во всех случаях термообработка приводила к образованию в образцах развития дефектности - пористости, вспенивания, вплоть до образования крупных пор и каверн по всему объему материала с выделением летучих продуктов (в частности, конденсационной воды). Это служит основанием для ее накопления, как и других продуктов деструкции полимера при гелеобразовании, которые выделяются в дефектные зоны (поры) по принципу суперпозиции двух сеток. В результате возникает большое количество летучих продуктов, их давление внутри полимера при дополнительном температурном воздействии начинает превышать внешнее. Летучие продукты «взрывают» полимер, и образуются поры и каверны. При этом реакция накопления продуктов деструкции вызывает перегрев в толще полимера, вследствие чего при определенном температурном воздействии наблюдается тепловыделение, которое разрушает полимер.

Устранение перечисленных выше недостатков обеспечивает введение в состав термореактивного связующего вещества (смолы) целевых добавок. Введение целевых добавок в состав смолы дает возможность получить бездефектный монолитный материал.

Это обусловлено следующими особенностями химической природы целевой добавки и формирования структуры нанокомпозита в ее присутствии.

Целевая добавка представляет собой нанопорошок металлоорганического соединения, растворенный в активном растворителе (например, диметилформамиде). Отличается высокой активностью вследствие ненасыщенных связей как координационных у металла, так и не сопряженных у лигандов. Вследствие этого при введении целевой добавки в смолу в ее порах происходит реакция взаимодействия добавок с накопившимися продуктами деструкции (примеси, конденсационная вода, шлаки, не прореагировавшие молекулы) для вступления с ними в прочные связи.

Количество вводимых целевых добавок составляет 100-500 г на тонну смолы. При добавлении большего количества целевой добавки в состав связующего вещества в композите возникают дополнительные напряжения, что приводит к повышенной хрупкости и изменению свойств материала. При меньшем количестве в структуре композита остаются «незалеченные» поры, что также приводит к его дефектности.

Формирование бездефектной структуры композита включает в себя следующие этапы синтеза.

1. Введение целевой добавки в выбранную смолу на стадии вязко-текучего состояния. При этом не происходит изменения ее реологических свойств. Это подтверждается тем, что в состоянии максимальной текучести смола с добавкой и без нее может храниться в течение шести и более месяцев без изменений. Это свидетельствует о том, что добавка не оказывает влияния на формирование структуры композита на ранней стадии и не участвует при этом, как и сам композит, в образовании золь-гель фракций.

2. Нагрев смолы до температуры вязко-текучего состояния и затем до максимально-текучего состояния. При последующем нагреве при более высокой температуре смола переходит в гелеобразное состояние. Практически для всех вводимых целевых добавок переход в гелеобразное состояние происходит в течение 1-2 минут и при этом образуется рыхлая сетка трехмерных связей структуры смолы (сшивка).

3. Последующий нагрев смолы, обеспечивающей ее переход из гелеобразного в высокоэластическое состояние. При дополнительном нагреве в течение 10 минут у смол с целевой добавкой степень гелеобразования резко увеличивается, в ряде случаев - на 40%. Этот факт увеличения массы сшитого полимера на 40% свидетельствует о самоорганизации целевых добавок в отверждающейся системе и их взаимодействии с основной полимерной поликонденсационной сеткой. При этом целевые добавки, состоящие из металла и органического полимера, распределяются таким образом, что металл входит в узел сшивки формирующейся трехмерной сетки полимера. Об этом свидетельствуют данные ИК-спектров в области колебаний порядка 500 см-1, которые отвечают за соединение металла с азотом отвердителей.

Установлено, что добавки не разрушаются при температуре эксплуатации композита (от -40C° до +500°C). При синтезе связующего без добавки, как указано выше, в результате реакции поликонденсации в дефектных зонах образуются поры в материале. Пора является своего рода микрореактором, в котором все не прореагировавшие и/или дефектные группы и донорные атомы самого связующего вступают во взаимодействие с донорными атомами добавки с образованием прочных химических связей. При этом происходит «залечивание» пор. Структура композита на молекулярном уровне становится бездефектной, что подтверждается отсутствием потери массы при длительном кипячении в воде и агрессивных средах, повышением на два порядка коррозионной стойкости по сравнению с композитом без целевой добавки, повышением как механической, так и ударной прочности нанокомпозита.

Целевые добавки вводят в состав термореактивного связующего в процессе реакции поликонденсации (отверждения). При этом режимные параметры определяют через неразрушающий электрофизический контроль, проводимый в процессе отверждения смолы при изменении его физического состояния от вязкотекучего через гелеобразное, высокоэластическое в твердое. Нагрев осуществляют с высокой технологической скоростью 2-5°С/мин до температуры отверждения конкретного полимерного связующего, например 125°С в случае ВС0-200 и установлении времени отверждения по достижению постоянных значений параметров электрофизического неразрушающего контроля.

Композит изготавливают методами вакуумного и/или вакуум-автоклавного формования, обеспечивающими получение азоловой плотной структуры нанокомпозитов. Композит изготавливают в специальной форме, состоящей из двух частей (нижней и верхней). При этом в нижнюю часть формы выкладывают по заданной схеме слои препрега пакета основы, состоящие из различных армирующих наполнителей, пропитанных термореактивным связующим веществом. Затем укладывают препреги демпфирующего пакета, закрывают полиэтиленовой пленкой и верхней частью формы, после чего подвергают прямому прессованию прессом соответствующей конфигурации для придания каждому препрегу заданной формы. Затем форму с композитом подвергают вакуумно-прессовому формованию нагреванием со скоростью 2-2.5°С/мин в вакуумном шкафу по заданному режиму, обеспечивая жесткость крепления композита внутри формы поджатием сверху прижимного элемента формы. Режим формования композита проводится по параметрам неразрушающего контроля за процессом отверждения. Время режима отверждения определяется по постоянным значениям электрофизических параметров контроля - электропроводимости и тангенса угла диэлектрических потерь, что позволяет установить точное время отверждения композита и получить изделие без брака.

Структурная схема производства композитов представлена на фиг.6. Данная схема включает семь стадий получения композитов с использованием методов формования пакета, а именно: вакуумного, вакуумно-автоклавного формования и прямого прессования с использованием технологии вакуумной пропитки препрегов.

На стадии 1 осуществляют взвешивание исходных компонентов термореактивного связующего (лаковых композиций) и целевых добавок, их приготовление в реакторах путем смешения компонентов.

На стадии 2 проводят входной экспресс-анализ определения пригодности различных партий связующего для тонкого и толстого слоев толщиной 1,5-3 и 14-16 мм соответственно для получения композита, выявляют его реологические характеристики, определяют точки перехода из одного физического состояния в другое: отмечают температуру перехода связующего из вязко-текучего состояния в максимально-текучее, гелеобразное, высокоэластическое, в состояние стеклования, в состояние полного отверждения. На данной стадии устанавливают режим отверждения связующего в тонком и толстом слоях, выявляют условия его дефектности, выделения летучих продуктов, определяют температуры пропитки и подсушки препрегов.

На стадии 3 собирают препрег из слоев различных наполнителей, предварительно пропитанных с помощью одного из методов пропитки с использованием температур пропитки и подсушки, выявленных на стадии входного экспресс-анализа, проведенного на стадии 2.

На стадии 4 осуществляют экспресс-анализ препрега, с помощью которого определяют его степень стойкости и проверяют режим отверждения, установленного на стадии 2.

На стадии 5 проводят сборку полуфабриката композита из пакета основы и демпфирующего пакета в заранее подготовленной форме, с последующей загрузкой формы в вакуумный шкаф и/или вакуумный автоклав.

На стадии 6 осуществляют автоматический контроль температуры в вакуумном шкафу и/или вакуумном автоклаве по термопаре с передачей информации из автоклава на записывающее устройство 8.

На стадии 7 проводят формование полуфабриката в форме под неразрушающим электрофизическим контролем (НЭК) (9), согласно режиму, установленному на стадиях 2 и 4. Форма с полуфабрикатом (основы и демпфером) помещалась в вакуумный шкаф, провода от термопары и электродов через герметичные штуцера выводились наружу вакуумного шкафа и подключались к измерительным приборам для контроля за температурой и процессом отверждения изделия в форме. Давление поджима образца вакуумом контролировалось по датчику давления, встроенному в вакуумный шкаф. Дополнительно ставился контрольный термометр за температурой изделия в шкафу. Регулирование температуры в вакуумном шкафу осуществлялось по температурной шкале термометра с помощью регулятора, встроенного в вакуумный шкаф, и дополнительно по контрольному термометру в вакуумном шкафу. Затем вакуумный шкаф закрывался герметично, подключался вакуумный насос, включался нагрев и прибор для измерения электрофизических параметров типа Е-7-8 для контроля процесса отверждения по двум параметрам - электропроводимости и тангенсу угла диэлектрических потерь до установления постоянных значений этих параметров, свидетельствующих об окончании времени отверждения композита. Затем шкаф остужали до комнатной температуры, после чего образец вынимали из шкафа и, не разгружая из формы дополнительно, термообрабатывали для снятия релаксаций. После полного остывания изделия его вынимали из формы для последующего применения.

При этом в ходе отверждения (синтеза) полуфабриката вносят необходимые поправки - изменения технологических параметров автоклава (например, использование разных режимов температурного нагрева), выделение летучих веществ, образование поликонденсационных продуктов деструкции и др. Одновременно с этим, информацию от прибора НЭК передают на записывающее устройство 10 для управления режимом формования по заданным параметрам отверждения.

Окончательное время отверждения пакета полуфабриката устанавливают согласно постоянным значениям двух электрофизических параметров - электропроводимости и тангенса угла диэлектрических потерь.

Вышеуказанный комплекс методик контроля позволяет проконтролировать все стадии процесса получения композита и таким образом обеспечить получение изделий без брака.

В экспериментальном производстве при получении нанокомпозитов использовались ручные методы пропитки и подготовки образцов. Для обеспечения требуемых условий формования использовался вакуумный метод формования с дополнительным поджимом формы, позволяющий достичь требуемых показателей дополнительного давления на материал. При этом перед формованием образцы в форме подпрессовывались при температуре, установленной на стадии 2, что обеспечивало равномерную пропитку материала как в слое, так и между слоями во всех препрегах.

В частности, методами вакуумного формования и прямого прессования изделия в форме были изготовлены образцы композитов, описание параметров которых (кол-во слоев, материалы слоев) представлено в таблице.

Примеры осуществления изобретения.

Были изготовлены 23 образца композитов размером 15×15 см с различным составом слоев и их расположением. В качестве термореактивного связующего в композите были использованы эпоксидная и эпоксифенольная смолы, в качестве целевой добавки - соединение галогенида никеля или меди с ацетил-амино-1.3.4. тиадиазоловым органическим полимером. Подробно сведения по каждому композиту (количественный и качественный состав слоев образцов, толщина композита) представлены в таблице. В таблице буквенными символами обозначены: арамидная ткань - СВМ, арамидный жгут - СВМж, угленить - УН, углеткань - УТ, алюминиевая фольга - Al (Ф), углежгут - Уж (тонкий), Уж (толстый), арамидная ткань - Тварон, стеклоткань - Ст, титановая пластина -Ti, графит, углепластик, углеленты - ЛУП-01, ЭЛУР-П 01, асботкань - АСБТ, углелента - УЛ, а также термореактивное связующее эпоксидное - ТРС-ЭП, термореактивное связующее эпоксифенольное - ТРС- ЭФ.

Как видно из данных таблицы, толщина всех образцов варьируется в пределах от 6 мм до 30 мм (исключение составляет образец №10). Однако толщина образца №10 завышена, т.к. практический результат отстрела показывает, что образец пулестоек при 20 мм глубины проникания, и с учетом толщины пакета демпфера (5 мм) также укладывается в заявленные пределы. Все композиты характеризуются высокой способностью поглощения пули материалом композита. Все показатели относятся к наилучшим и по весу, и по толщине, и по свойствам по сравнению с известными средствами защиты и потому могут быть рекомендованы для изготовления из них средств пулезащиты от короткоствольного оружия, т.к. несмотря на различный состав компонентов испытания данных образцов на пулестойкость и запреградное воздействие, показали отличный результат - все образцы пулестойки и все не имеют запреградного воздействия.

В процессе проведения испытаний, образцы отстреливались из пистолета Макарова, при этом параметры отстрела для всех образцов были одинаковыми: масса пули 5,9 г, калибр пули 9 мм, дистанция отстрела - 1,5 м, скорость пули - 320 м/с, дульная энергия - 353 Дж. Результаты проведенного испытания свидетельствовали о непробитии образцов, а также об отсутствии запреградного воздействия практически для всех образцов. В момент отстрела в образцах наблюдалось быстрое рассеяние и гашение кинетической энергии пули по всему объему и поверхности материала композита. При этом при проникновении пули композит повреждался локально в зоне контакта. При входе пистолетной пули в образец, пуля либо разворачивалась и поглощалась материалом, либо сплющивалась от соприкосновения с материалом композита и застревала на его поверхности. При этом композит полностью гасил кинетическую энергию пули: запреградное воздействие отсутствовало. Автоматная пуля при входе в композит ударялась о пистолетную пулю, застрявшую в нем, и падала вниз без рикошета, полностью погасив свою энергию. При этом автоматная пуля не выбивала пистолетную из материала. Запреградное воздействие было ниже значений ГОСТ Р507944-95. Осколки и пули улавливались локально без разрушения остальной части композита и таким образом упрочняли саму броню. Баллистическая стойкость оценивалась согласно ГОСТ Р507944.

Таким образом, все испытанные образцы показали низкое запреградное воздействие (в 20 раз ниже данных, приведенных в ГОСТе Р507944-95), практически нулевой запреградный удар. В актах испытаний данных образцов отражен факт отсутствия вмятин на пластилине, что является доказательством высоких защитных свойств композита (человек не получит травм от воздействия бронезащитного средства). Образцы отличались глубиной проникновения пули в зависимости от количественного и качественного состава композита. Результат непробития образцов и низкий запреградный удар свидетельствуют о высокой прочности всех испытанных материалов - от пуль короткоствольного оружия.

На фиг.4, 5 представлена схема взаимодействия композита с пулей. Сочетание жестких и демпфирующих свойств композита обеспечивает рассеяние и поглощение кинетической энергии пули в разных направлениях с одновременным изменением направления траектории движения пули. В образце (фиг.5) при проникновении пули через наружный пакет бронематериала по касательной к первому слою, сердечник, оставляя оболочку внутри основы, теряет кинетическую энергию и застревает в материале.

Таким образом, заявляемое техническое решение обеспечивает:

- достижение заданных свойств композита: самозатухаемости, коррозионностойкости, водостойкости, хемостойкости, диэлектрических свойств;

- достижение пулестойкости и низкого запреградного воздействия;

- сокращение времени отверждения полуфабрикатов, которое является в свою очередь критерием снижения энергозатрат при получении композитов методами вакуумно-автоклавного формования.

- Значительное снижение себестоимости изделия.

Основными преимуществами бронематериалов, изготовленных из заявляемого композита, являются достижение комплекса следующих свойств:

- высокая механическая и ударная (конкурирующая) прочность; причем при увеличении ударной прочности увеличивается и механическая, в то время как у обычных (классических композитов) эти прочности конкурируют друг с другом: если увеличивается ударная, то мгновенно падает механическая;

- кинетическая энергия пули распространяется по всему объему образца: чем больше его площадь, тем тоньше может быть образец. У всех известных бронематериалов для удержания пули приходится наращивать массу;

- разрушающее напряжение при изгибе порядка 1280 МПа вплоть до не разрушающихся при изгибе;

- разрушающее напряжение при сжатии порядка 1000-1101 МПа;

- разрушающее напряжение при растяжении порядка 935-1000 МПа;

- ударная вязкость 213-250 кДж/м3;

- заброневой удар: в случае пистолетных пуль отсутствует; в случае автоматных пуль максимальное значение запреградного удара - 15 мм, что ниже значений ГОСТа Р 50744-95 («Бронеодежда. Классификация и общие технические требования»), согласно которому допустимый заброневой удар - до 20 мм;

- самозатухаемость бронематериала при действии зажигательных пуль - кислородный индекс 50-60%;

- бронематериал не изменяет своих свойств при действии воды, кислоты, щелочи, ультрафиолета;

- высокая водостойкость (W при двухчасовом кипячении - 0,00011-0.00014%);

- малый вес получаемых изделий (плотность 1510-2030 кг/м3);

- для обеспечения защиты по 1-5 классу, включая специальный и 2А класс, не нуждается в дополнительных вставках.

Продукт отвечает всем требованиям баллистических и эксплуатационных свойств. На базе заявляемого композита могут быть изготовлены средства индивидуальной бронезащиты (СИБ), обладающие свойствами, необходимыми для сохранения жизни и здоровья человека при воздействии современных средств поражения. Композит обеспечивает необходимую пулестойкость СИБ и защищенность бойца от огнестрельных повреждений. Материал поглощает и разворачивает пулю, при этом полностью гасит ее кинетическую энергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЕЗАЩИТНАЯ КОНСТРУКЦИЯ | 2008 |

|

RU2374594C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| МАТЕРИАЛ ДЛЯ ПУЛЕЗАЩИТНОГО СРЕДСТВА | 2005 |

|

RU2296941C1 |

| ЗАЩИТНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2015 |

|

RU2579585C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

Наногибридный защитный композит относится к материалам для средств индивидуальной защиты и может быть использован в бронежилетах, предназначенных для защиты от осколков, остроконечных пуль стрелкового оружия и колюще-режущего оружия, различных пуль короткоствольного стрелкового оружия. Защитный композит содержит пакет основы, включающий, по крайней мере, два препрега, и соединенный с пакетом основы демпфирующий пакет. Последний включает, по меньшей мере, два препрега, между которыми расположен слой из демпфирующего материала. Каждый из препрегов представляет собой многослойную структуру. При этом слои выполнены из армирующих наполнителей. Наполнители выбраны из группы, содержащей стекло-, угле-, базальто-, арамидные волокна, и/или ткани, и/или нити, и/или жгуты, и/или ленты. Слои и/или препреги пропитаны или покрыты термореактивным полимерным связующим веществом с целевой добавкой. Добавки выбраны из группы азоловых гетероциклических элементоорганических соединений, состоящих из галогенидной соли центрального атома металла из триады железа и азолового органического соединения, содержащего гетероатомы азота и серы, химически прочно связанные с атомом металла и активными центрами компонентов состава термореактивного связующего вещества и армирующих наполнителей. Техническим результатом является повышение бронезащитных свойств предложенного композита. 18 з.п. ф-лы, 6 ил., 1 табл.

1. Наногибридный защитный композит, характеризующийся тем, что он содержит пакет основы, включающий, по крайней мере, два препрега, и соединенный с пакетом основы демпфирующий пакет, включающий по меньшей мере, два препрега, между которыми расположен слой из демпфирующего материала, каждый из препрегов представляет собой многослойную структуру, при этом слои выполнены из армирующих наполнителей, выбранных из группы, содержащей стекло-, угле-, базальто-, арамидные волокна и/или ткани, и/или нити, и/или жгуты, и/или ленты, слои и/или препреги пропитаны или покрыты термореактивным полимерным связующим веществом с целевой добавкой, выбранной из группы азоловых гетероциклических элементоорганических соединений, состоящих из галогенидной соли центрального атома металла из триады железа и азолового органического соединения, содержащего гетероатомы азота и серы, химически прочно связанные с атомом металла и активными центрами компонентов состава термореактивного связующего вещества и армирующих наполнителей.

2. Композит по п.1, характеризующийся тем, что он представляет собой монолитную структуру, образованную предварительным прямым прессованием в форме каждого из препрегов пакета основы и демпфирующего пакета, и последующим вакуумно-прессовым формованием в форме всех пакетов.

3. Композит по п.1, характеризующийся тем, что пакет основы дополнительно содержит слой из гибридного наполнителя, в качестве которого выбран графит, и/или асбестовое волокно, и/или сплав металлов алюминия и титана, или фольга алюминиевая, и/или медная, и/или никелево-хромовая.

4. Композит по п.1, характеризующийся тем, что в качестве термореактивного полимерного связующего вещества использованы вещества на основе эпоксидной, и/или фенолоформальдегидной, и/или эпоксифенольной смол, а в качестве целевой добавки выбран хлорникелевый (II), или хрормедный (II), или хлоржелезный (III) комплекс с лигандом дихлоро-(бис)-2-меркапто-5-трихлорацетиламино-1,3,4-триазола, при этом количество целевых добавок составляет 100-500 г на тонну термореактивного полимерного связующего вещества.

5. Композит по п.1, характеризующийся тем, что препрег демпфирующего пакета включает, по крайней мере, 6 слоев из армирующего наполнителя - одного углеродного слоя, двух арамидных и трех стеклянных или базальтовых слоев ткани, предварительно пропитанных термореактивным полимерным связующим веществом, а в качестве демпфирующего материала выбран прессованный волоконный материал, например сукно или войлок, и/или пенополиэтиленовый материал, например поролон.

6. Композит по п.1, характеризующийся тем, что слои препрегов основы выполнены из материалов, расположенных в следующей последовательности: арамидная ткань, угленить углеткань, алюминиевая фольга, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

7. Композит по п.1, характеризующийся тем, что слои препрегов основы выполнены из материалов, расположенных в следующей последовательности: стеклоткань, углежгут, углеткань, арамидная ткань, арамидный жгут, арамидная ткань, пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы, при этом последний слой из арамидной ткани выполнен без пропитки.

8. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, алюминиевой фольги, углеткани, углежгута, при этом слои из алюминиевой фольги расположены между слоями, выполненными из армирующих наполнителей, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

9. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из материалов, расположенных в следующей последовательности: арамидная ткань, алюминиевая фольга, арамидный жгут, арамидная ткань, Тварон, пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

10. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из углеродной ткани, арамидной ткани, алюминиевой фольги, асботкани, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

11. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, углежгута, углеродной ткани, графита, алюминиевой фольги, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы.

12. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, углеткани, алюминиевой фольги, углежгута тонкого, углежгута толстого, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы.

13. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, углеткани, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы.

14. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, углежгута, углеткани, титановой пластины, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы.

15. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из материалов, расположенных в следующей последовательности: арамидная ткань СВМ, стеклоткань, титановая пластина, арамидная ткань - тварон, углелента, графит, арамидная ткань - тварон, при этом пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксифенольной смолы.

16. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из углеленты ЛУП-01, углеленты ЭЛУР-П, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

17. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани, углеленты ЛУП-01, графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидной смолы.

18. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из углепластика и графита, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидиановой смолы.

19. Композит по п.3, характеризующийся тем, что слои препрегов основы выполнены из арамидной ткани и углепластика, а пропитка осуществлена термореактивным полимерным связующим веществом на основе эпоксидиановой смолы.

| МАТЕРИАЛ ДЛЯ ПУЛЕЗАЩИТНОГО СРЕДСТВА | 2005 |

|

RU2296941C1 |

| ГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 1999 |

|

RU2217682C2 |

| Броня для защитного жилета | 1991 |

|

SU1784830A1 |

| ТКАНЬ ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ И БАЛЛИСТИЧЕСКИЙ ЗАЩИТНЫЙ ТКАНЕВОЙ ПАКЕТ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2175035C2 |

| US 6268301 B1, 31.07.2001 | |||

| EP 1910073 A1, 16.04.2008 | |||

| СПОСОБ ИДЕНТИФИКАЦИИ ХРОМОСОМНЫХ ТРАНСЛОКАЦИЙ, ПРИВОДЯЩИХ К РАЗВИТИЮ ЗЛОКАЧЕСТВЕННЫХ ЗАБОЛЕВАНИЙ КРОВИ (ЛЕЙКОЗОВ), С ИСПОЛЬЗОВАНИЕМ ОЛИГОНУКЛЕОТИДНОГО БИОЛОГИЧЕСКОГО МИКРОЧИПА (БИОЧИПА) | 2004 |

|

RU2286798C2 |

| US 4989266 A, 05.02.1991. | |||

Авторы

Даты

2011-06-10—Публикация

2009-12-22—Подача