Изобретение относится к порошковым связующим на основе циановой композиции и способу получения армированного углекомпозита на его основе. Изобретение может быть использовано в производстве изделий из полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности.

При многих преимуществах циановых смол одним из недостатков является их кристаллическое или стеклообразное состояние при комнатной температуре, и потому актуальна задача создания на их основе порошковых композиций и использование порошковых технологий.

Благодаря большому разнообразию строения молекул циановых мономеров возможно получение их композиций с эпоксидными и бензоксазиновыми смолами, обладающих свойствами, необходимыми для достижения заданных заказчиком целевых характеристик получаемых из них изделий.

Основной проблемой на дату представления является отсутствие порошковых циановых связующих и технологии получения композитов на их основе. Новизна заявленного порошкового цианового связующего и способов получения композитов на его основе состоит в использовании в эпоксидно-циановом связующем компонентов, находящихся при комнатной температуре в твердом состоянии, приготовление порошка, его напыление в электростатическом поле на углеродную ткань и разработка способов формования композитного изделия.

Известен способ получения углепластиков на основе термостойкого связующего по патенту RU2572139 «Способ получения углепластиков на основе термостойкого связующего». Сущностью является 1. Способ получения углепластика на основе термостойкого связующего, в котором на поверхности волокнистого углеродного наполнителя размещают связующее в виде порошка, расплавляют связующее, пропитывают им наполнитель и из пропитанного связующим наполнителя формуют углепластик в прессформе, отличающийся тем, что в качестве связующего используют фталонитрильное связующее, а в качестве наполнителя - углеродную равнопрочную или однонаправленную ткань, формируют преформу путем наложения слоев наполнителя друг на друга с их взаимной фиксацией с помощью раствора цианового эфира в ацетоне в количестве 3-10 мас. % цианового эфира к массе указанного наполнителя, укладывают преформу в прессформу, размещают связующее в виде порошка на поверхности преформы или между слоями наполнителя и проводят вакуумную пропитку преформы расплавленным связующим при температуре связующего 185-205°C в течение 30-60 мин, затем из преформы формуют углепластик в прессформе в режиме ступенчатого нагревания с последующей термообработкой углепластика в инертной атмосфере. 2. Способ получения углепластика по п. 1, отличающийся тем, что размещают связующее в виде порошка на поверхности преформы или между ее слоями в соотношении 1,0-1,3 к массе наполнителя. 3. Способ получения углепластика по п. 1, отличающийся тем, что в качестве связующего используют фталонитрильное связующее, а углепластик формуют в прессформе в режиме ступенчатого нагревания до температуры 300°C с последующей термообработкой в инертной атмосфере при температуре 350-400°C.

Недостатком известной способа является применимость лишь для фталонитрильного связующего, кроме того, для фиксации наполнителя используют раствор цианового эфира в ацетоновом растворителе, растворитель в дальнейшем необходимо удалять .

Известна эпоксидная порошковая композиция по патенту RU 2129137 «Эпоксидная порошковая композиция для покрытий». Сущностью является эпоксидная порошковая композиция для покрытий, включающая твердую эпоксидную смолу, отвердитель, ускоритель, наполнитель и технологические добавки - поливинилбутираль и агент розлива, отличающаяся тем, что в качестве твердой эпоксидной смолы она содержит смесь продукта конденсации эпоксидиановой смолы с молекулярной массой 400 - 600 с кубовым остатком дистилляции фталевого ангидрида, твердой эпоксиноволачной смолой, а в качестве отвердителя - аддукт эпоксидиановой смолы с молекулярной массой 400 - 1200 с дифенилолпропаном с массовой долей гидроксильных групп 8,5 - 9,5, и в качестве ускорителя - алкил-, алкиларилимидазол, N,N'-бис(салицилиден)-1,2-фенилендииминат цинка или их смесь при следующем соотношении компонентов, мас.ч.: Продукт конденсации эпоксидиановой смолы с молекулярной массой 400 - 600 с кубовым остатком дистилляции фталевого ангидрида - 100, Твердая эпоксиноволачная смола - 10 - 40, Аддукт эпоксидиановой смолы с молекулярной массой 400 - 1200 с дифенилолпропаном с массовой долей гидроксильных групп 8,5 - 9,5 - 20 - 80, Алкил-, алкиларилимидазол, N,N'-бис(салицилиден)-1,2-фенилендииминат цинка или их смесь - 0,3 - 4,0, Наполнитель - 30 - 100, Поливинилбутираль - 1,0 - 5,5, Агент розлива - 0,5 - 1,5.

Недостатком известной порошковой композиции является то, что она не предназначена в качестве связующего для композитов.

Известен метод для производства предварительно пропитанного волокнистого материала по патенту CN 109070391 «Способ получения волокнистого материала, предварительно пропитанного термопластичным полимером, в псевдоожиженном слое». Сущностью изобретения является предварительно пропитанный волокнистый материал, содержащий волокнистый материал из непрерывных волокон и по меньшей мере одну термопластичную полимерную матрицу, отличающийся тем, что предварительно пропитанный волокнистый материал изготавливают в виде одной однонаправленной ленты или множества параллельных однонаправленных лент, и что способ включает стадии: пропитку волокнистого материала в виде одного пучка нитей (81а) или нескольких параллельных пучков нитей по меньшей мере одной термопластичной полимерной матрицей в пудра форме, при этом стадию пропитки проводят сухим способом в резервуаре (20), а регулирование количества по меньшей мере одной термопластичной полимерной матрицы в волокнистом материале достигается путем регулирования времени пребывания волокнистого материала в пудра, при этом среднеобъемный диаметр D50 термопластичного полимера пудра частицы размером от 30 до 300 мкм, исключая преднамеренно заряженные электростатический процессы, при этом резервуар (20) содержит псевдоожиженный слой (22), и этап пропитки выполняется одновременно с роспуском нити (81а) или нитей между входом и выходом из псевдоожиженного слоя (22) , псевдоожиженный слой (22) содержит по меньшей мере одно натяжное устройство (82), причем пучок нитей (81а) или пучки нитей находятся в контакте с частью или всей поверхностью по меньшей мере одного натяжного устройства (82).

Недостатком изобретения является ограничение его применимости лишь для термопластичных полимеров.

Известно порошковое покрытие по патенту TW 1392713 «Порошковое покрытие и процесс подготовки тонких слоев при производстве печатных плат». Сущностью является 1. Отверждаемое порошковое покрытие, характеризующееся тем, что оно имеет температуру стеклования не менее 20°С в неотвержденном состоянии и температуру стеклования не менее 150°С в отвержденном состоянии; и его можно получить следующим способом: (i) смешивание (а) полимерного связующего, смолы, цианата или цис-бутениленимида, (б) отвердителя или инициатора, (в) добавки для покрытия, (г) необязательный наполнитель, (e) в зависимости от желаемого полимера, улучшающего совместимость, и необязательно других ингредиентов (ii) смесь, полученную на стадии (i), подвергают экструзии расплава и (iii) измельчению и просеиванию экструдированной смеси; характеризуется: полимерным связующим твердая эпоксидная смола; и эпоксидная смола выбрана из группы, состоящей из бисфенола А и диглицерилового эфира бисфенола А в качестве стандартной твердой эпоксидной смолы; и вес эпоксидного эквивалента эпоксидной смолы составляет >300 г/экв. 2. Порошковое покрытие по п.1, отличающееся тем, что компонент (а) содержит смесь различных эпоксидных смол, имеющих температуру стеклования не менее 20°С. 3. Порошковое покрытие по п.1, в котором эпоксидная смола содержит полифункциональную эпоксидную смолу или смесь множества полифункциональных эпоксидных смол. 4. Например, порошковое покрытие по п.3, в котором многофункциональная эпоксидная смола представляет собой крезол-новолачную эпоксидную смолу. 5. Порошковое покрытие по п.1, отличающееся тем, что сложный эфир циановой кислоты выбран из группы, состоящей из дифункциональных и полифункциональных сложных эфиров циановой кислоты. 6. Порошковое покрытие по п.1, отличающееся тем, что цис-бутенилендиимид выбран из группы, состоящей из дифункциональных и полифункциональных цис-бутадиениминов, а смола выбрана из группы, состоящей из дифункциональных и полифункциональных аминовых смол. 7. Порошковое покрытие по п.1, отличающееся тем, что отвердитель выбран из группы, состоящей из фенольных отвердителей, бисфенола А, дицианамида или модифицированного дицианамида, ангидрида, ароматических групп и алифатических аминов или замещенных по кольцу диаминов. 8. Например, порошковое покрытие по п.7, в котором отвердителем является дицианамид или модифицированный дицианамид. 9. Порошковое покрытие по п.1, отличающееся тем, что количество отвердителя или инициатора составляет от 0,1 до 10 мас.%. 10. Порошковое покрытие по п.1, отличающееся тем, что покрытие содержит добавку покрытия в количестве от 0,1 до 10 мас.%. 11. Порошковое покрытие по п.1, отличающееся тем, что содержание наполнителя в покрытии составляет от 5 до 300% по массе в расчете на компоненты (а), (б) и (в). 12. Порошковое покрытие по п.1 или 11, отличающееся тем, что наполнитель представляет собой неорганический наполнитель. 13. Например, порошковое покрытие по п.12, в котором наполнителем является плавленый церий или каолин. 14. Например, порошковое покрытие по п.12, отличающееся тем, что средний размер частиц наполнителя составляет менее 30 мкм. 15. Порошковое покрытие по п.1 или 11, отличающееся тем, что наполнитель представляет собой органический наполнитель, который не плавится при обработке порошкового покрытия. 16. Порошковое покрытие по п.1 или 11, отличающееся тем, что наполнитель представляет собой органический наполнитель и плавится в процессе обработки порошкового покрытия и проявляет фазовое расслоение при охлаждении. 17. Порошковое покрытие по п.1 или 11, в котором наполнителем является полифениловый эфир или фторированная термопластичная смола. 18. Порошковое покрытие по п.1, отличающееся тем, что покрытие имеет коэффициент теплового расширения в направлениях x, y и z в затвердевшем состоянии <70 частей на миллион/°C. 19. Например, порошковое покрытие по п.1, отличающееся тем, что покрытие имеет диэлектрическую проницаемость <3,8 в отвержденном состоянии. 20. Например, в порошковом покрытии по п.1, отличающемся тем, что покрытие стабильно при хранении, при этом падение тепловыделения покрытия, хранящегося при температуре 25°С в течение трех месяцев, составляет не более 10%. 21. Порошковое покрытие по п.1, отличающееся тем, что покрытие содержит (а) примерно 50-90% по весу эпоксида и примерно от 5% до 20% по весу цианата, а компонент (b) составляет примерно 0,5-5% по весу. . % по массе дицианамида и примерно 0,1-2% по массе 2-фенилимидазола. 22. Способ приготовления отверждаемого материала порошкового покрытия по п.1, включающий стадии: (i) смешивания компонентов (а), (b), (с) и необязательно (d) и (е) и (ii) смесь, полученную на стадии (i), подвергают формованию экструзией расплава и (iii) измельчению и просеиванию смеси. 23. Способ по п.22, отличающийся тем, что два или более компонентов (а), (б), (в), (г) и (д) используют в качестве исходной смеси на стадии (i). 24. Способ по п.22 или 23, где стадию (ii) проводят для превращения активного ингредиента менее чем на 20%. 25. Способ приготовления слоя покрытия на подложке, включающий стадии: (i) мокрого измельчения порошкового покрытия по любому из пп.1-21 и использования дополнительной добавки, необходимой для приготовления дисперсии (ii ) нанесение дисперсии на подложку и (iii) термообработку подложки с покрытием. 26. Способ по п.25, отличающийся тем, что стадию термообработки (iii) проводят таким образом, что после нанесения дисперсии на подложку пленку сначала сушат и расплавляют, а затем затвердевают. 27. Способ по п.25, отличающийся тем, что стадию (iii) термообработки подложки с покрытием выполняют таким образом, что после нанесения дисперсии на подложку выполняют однократную сушку, плавление и отверждение порошкового покрытия. 28. Способ приготовления многослойной структуры, включающий стадии: (i) мокрого измельчения порошкового покрытия по любому из пп.1-21 и необязательного использования дополнительной добавки для приготовления дисперсии, (ii) нанесения дисперсии к структурной подложке, (iii) термообработка подложки с покрытием, (iv) сверление и металлизация, (v) повторение стадий с (ii) по (iv) по мере необходимости. 29. Способ по любому из пп.25-28, в котором подложка представляет собой медный лист, полимерный опорный лист, конструкционную печатную плату или ее сердцевинный слой. 30. Способ по п.29, отличающийся тем, что опорный лист комбинируют с тканым или нетканым полотном из стекловолокна или гуанаминового волокна. 31. Способ по п.25 или 28, отличающийся тем, что в качестве добавки используют пеногаситель, смачивающий агент, бактериостатический агент, реологическую добавку или агент, регулирующий текучесть. 32. Способ по п.25 или 28, отличающийся тем, что термообработку или закалку осуществляют путем (а) плавления в конвекционной или безконвекционной печи, (б) инфракрасного излучения, (в) ближнего инфракрасного излучения (БИК), ( г) электромагнитная индукция или (д) микроволновое возбуждение. 33. Способ приготовления слоя покрытия на подложке, включающий этапы: (i) нанесения материала порошкового покрытия по любому из пп.1-21 на подложку и (ii) расплавления порошкового покрытия тела и ( iii) отверждение порошкового покрытия. 34. Способ изготовления многослойной структуры, включающий стадии: (i) нанесения материала порошкового покрытия по любому из пп.1-21 на подложку, (ii) плавления материала порошкового покрытия и последующего охлаждения, (iii ) ламинирование подложки с покрытием на печатной плате, которая может уже содержать более одного слоя, (iv) закалка, (v) сверление и соединение слоев с подложкой для получения многослойной структуры, (vi) повторение шагов с (i) по (v) по мере необходимости. 35. Способ по п.33, в котором подложка представляет собой медный лист или полимерный поддерживающий лист. 36. Способ по п.35, в котором опорный лист комбинируют с тканым или нетканым полотном из стекловолокна или гуанаминового волокна. 37. Способ изготовления многослойной структуры, включающий этапы: (i) нанесения материала порошкового покрытия по любому из пп.1-21 на конструкционную подложку, (ii) плавления и отверждения порошка. Затем слой покрытия тела охлаждают, (iii) просверливают, (iv) металлизируют и (v) этапы (i)-(iv) повторяют по мере необходимости. 38. Способ по любому из пп.33, 34 и 37, отличающийся тем, что нанесение порошкового покрытия осуществляют распылением, электромагнитной щеткой, порошковым облачным покрытием или валиковым покрытием. 39. Способ по п.38, отличающийся тем, что напыление осуществляют коронным разрядом или фрикционным разрядом. 40. Способ по любому из пп. 33, 34 и 37, отличающийся тем, что плавление осуществляют (а) плавлением в конвекционной или безконвекционной печи, (б) инфракрасным излучением, (в) ближним инфракрасным излучением (БИК), (г) электромагнитная индукция (д) с использованием микроволнового возбуждения.

Недостатком известной композиции является ограниченная область применения - в качестве тонкого покрытия при производстве печатных плат.

Известен метод нанесения порошковых покрытий по патенту WO 2010008599 «Усовершенствованный метод нанесения порошковых покрытий в виде покрытия в форме на композитные формы или композитные инструменты», состоящих в основном из эпоксидных и полиэфирных смол или их смесей. Сущностью является 1. Способ нанесения покрытия в форме формованного изделия, включающий стадии: (a) обеспечение электропроводящей формы для придания формы; (b) электрическое подключение формы к электрическому заземлению; (c) получение композиции порошкового покрытия, включающей частицы термореактивной смолы, выбранной из группы, состоящей в основном из эпоксидных и полиэфирных смол или их смесей; (d) обеспечение проводящей волокнистой среды, содержащей преимущественно углеродные волокна; (e) обеспечение, необязательно, придающей прочность волокнистой среды, содержащей стекловолокно; (f) нанесение указанной порошкообразной композиции покрытия на поверхность формы для придания формы вместе с указанной проводящей волокнистой средой и, необязательно, указанной волокнистой средой, придающей прочность, по существу при комнатной температуре таким образом, чтобы указанная проводящая волокнистая среда находилась в электрическом контакте с указанной электропроводящей средой, инструмент или форма для придания формы, а также с указанным электрическим заземлением через указанный инструмент или форму; (g) нагревание указанной порошковой композиции покрытия и указанной проводящей волокнистой среды до достаточно высокой температуры для отверждения указанной термореактивной смолы и сжатие, как порошковой композиции, так и волокнистой среды под достаточно высоким давлением для получения формованного композитного изделия с высоким модулем прочности. 2. Способ нанесения покрытия в форме по п.1, отличающийся тем, что указанная форма изготовлена из металлического или электропроводного композиционного материала. 3. Способ нанесения покрытия в форме по п.1, отличающийся тем, что указанная проводящая волокнистая среда представляет собой углеродные волокна. 4. Способ нанесения покрытия в форме по п.3, отличающийся тем, что указанные углеродные волокна выполнены в виде листа ткани из углеродного волокна. 5. Способ покрытия в форме по п.1, отличающийся тем, что указанный волокнистый материал, придающий прочность, представляет собой частицы стекловолокна. 6. Способ нанесения покрытия в форме по п.5, отличающийся тем, что указанные частицы стекловолокна имеют форму листа стекловолокна. 7. Способ покрытия в форме по п.1, в котором указанная электропроводящая форма для придания формы состоит из металла. 8. Способ нанесения покрытия в форме по п.1, в котором указанная электропроводящая форма для придания формы состоит из электропроводящего композиционного материала с высокой температурой плавления. 9. Способ нанесения покрытия в форме по п.1, в котором указанная порошковая композиция для покрытия отверждается при температуре примерно 60-288 градусов по Цельсия. 10. Способ нанесения покрытия в форме по п.9, отличающийся тем, что указанную композицию порошкового покрытия сжимают под давлением примерно от 0.09 до 0.69 МПа. в процессе отверждения для формирования готового изделия. 11. Способ нанесения покрытия в форме по п.10, отличающийся тем, что указанную порошкообразную композицию покрытия прессуют с помощью вакуумного мешка для уплотнения композиции в процессе отверждения. 12. Способ нанесения покрытия в форме по п.1, отличающийся тем, что дополнительный слой, содержащий порошковую композицию на основе сложного полиэфира, приклеивают к отвержденному эпоксидному или винилэфирному покрытию для придания защиты от ультрафиолета и придания блеска. 13. В качестве готового изделия комбинированная электропроводящая пресс-форма, имеющая форму, придающая форму, и отлитое в форму композитное изделие, сформированное на указанной поверхности, придающей форму, указанной инструментальной формы, причем указанная инструментальная форма дополнительно включает средства для соединения указанной инструментальной формы с землей. отшлифованное, указанное отлитое в форму композитное изделие имеет по меньшей мере одну свою поверхность, находящуюся в физическом контакте с указанной поверхностью, придающей форму, причем по меньшей мере часть указанного композитного тела находится в физическом и электрическом контакте с указанной инструментальной формой, причем указанная часть указанного композитного тела содержит твердую и отвержденную композицию из термореактивной смолы, содержащую волокна из электропроводящего материала, делающего указанную часть электропроводной, так что, по меньшей мере, указанная часть указанного композитного тела заряжается отрицательно через указанные средства для соединения указанной пресс-формы с заземлением. 14. Композитное изделие, отлитое в форму, по п.12, в котором указанные волокна из электропроводящего материала представляют собой углеродные волокна.

Недостатком известного изобретения является его применимость лишь для эпоксидных и полиэфирных смол или их смесей.

Известна отверждаемая композиция по патенту US 20220185977 «Композиция смолы, отвержденное формованное изделие, формовочный материал из пластмассы, армированной волокнами, пластмасса, армированная волокнами, формованное изделие из слоистого пластика, армированного волокнами, и способы их получения», сущностью является композиция на основе смолы, которая содержит первую смолу и вторую смолу, отличную от первой смолы, и проявляет способность к отверждению за счет термического сшивания, при этом первая смола представляет собой одну или более смол, выбранных из группы, состоящей из бифункциональной эпоксидной смолы, имеющей средневесовую молекулярную массу 4000 или более, и феноксисмолы, и вторая смола представляет собой поликарбонатную смолу. Многослойное формованное тело из армированного волокном пластика, которое содержит феноксисмолу, поликарбонатную смолу и армирующее волокно и состоит из множества слоев, включающих один или несколько участков межслойного соединения, в которых слой, содержащий феноксисмолу, и слой, содержащий поликарбонатную смолу, связаны реакцией сшивания на границе ламинирования между двумя слоями.

Недостатком известной композиции является применимость способа только к эпоксидным, феноксисмолам и поликарбонатам.

Известен композит не содержащий галоген, предварительно пропитанный материал и ламинированная плита по патенту CN 102134375 «Композит из смолы с высоким Tg, не содержащий галогенов, предварительно пропитанный материал и ламинированная плита, изготовленные с ее использованием». Сущностью изобретения является 1.Композиция безгалогенной смолы с высокой Tg отличается тем, что в весовой части твердого органического вещества она содержит компонент, а массовая часть составляет: (А) по крайней мере форполимер цианата 10-50 весовых частей; (B) по меньшей мере, соединение с водородным бензоксазиновым кольцом Er, 10-50 весовых частей; (С) по меньшей мере бималеимидную смолу, 10-50 весовых частей; (D) по крайней мере полиэпоксиды, 10-50 весовых частей; (Е) по меньшей мере фосфониевый антипирен, 5-30 весовых частей; 2.Композиция безгалогенной смолы с высокой Tg по п.1, отличающаяся тем, что молекулярная структурная формула форполимера описанного цианата и цианата выбрана из общей формулы (I), (II), соединения выражения (III) и форполимера, который образован одним или несколькими соединениями. 3.Композиция безгалогенной смолы с высокой Tg по п.1, отличающаяся тем, что структурная формула описанной бималеимидной смолы выбрана из соединения общей формулы (VII) и форполимера, который образован одним или несколькими соединениями. 4.Композиция безгалогенной смолы с высокой Tg по п.1, отличающаяся тем, что описанные полиэпоксиды содержат по меньшей мере одно из следующих соединений: бифункциональную эпоксидную смолу, новолачную эпоксидную смолу или фосфорсодержащую эпоксидную смолу. 5.Композиция безгалогенной смолы с высокой Tg по п.4, отличающаяся тем, что описанная бифункциональная эпоксидная смола представляет собой эпоксидную смолу типа бисфенола А, эпоксидную смолу типа бисфенола f или эпоксидную смолу типа бифенила. 6.Композиция безгалогенной смолы с высокой Tg по п.4, отличающаяся тем, что описанная новолачная эпоксидная смола представляет собой новолачную эпоксидную смолу фенольного типа, новолачную эпоксидную смолу бисфенола А или эпоксидную смолу, изучаемую на основе O-крезола. 7.Композиция безгалогенной смолы с высокой Tg по п.4, отличающаяся тем, что описанная фосфорсодержащая эпоксидная смола представляет собой 9, 10-дигидро-9-окси смешанную-10-фосфогетерофенантрен-10-оксидную модифицирующую смолу, эпоксидную или 10-(2,5-дигидроксифенил)-9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид модифицированную смолу. эпоксидная смола. 8.Композиция безгалогенной смолы с высокой Tg по п.1, отличающаяся тем, что описанные полиэпоксиды представляют собой эпоксидную смолу на основе дициклопентадиенфенола. 9.Безгалогенная композиция смолы с высокой Tg по п.1, отличающаяся тем, что содержание фосфора в этой композиции контролируется на уровне 1-5% по весу, а контроль содержания азота находится на уровне 1-5% по весу. 10.Композиция галогеновой смолы с высокой Tg по п.1, отличающаяся тем, что содержание галогена в этой композиции контролируется на уровне ниже 0,09% по весу. 11.Препрег, для изготовления которого используется композиция безгалогеновой смолы с высокой Tg по п.1, отличается тем, что основной материал достигает путем прикрепления к композиции безгалогенной смолы с высокой Tg на основном материале после сушки пропитки, этот основной материал представляет собой нетканый материал или другой материал. 12. Лист шпона, для изготовления которого используется композиция безгалогеновой смолы с высокой Tg по п.1, отличающийся тем, что он содержит препрег, несколько наложенных друг на друга, причем каждый препрег содержит материал основы, который достигается путем прикрепления к композиции смолы безгалогена с высокой Tg на материале основы после сушки пропитки.

Недостатком известной композиции является то, что она не предназначена для порошкового напыления.

Известен способ изготовления армирующего материала по патенту US 20100040857 «Устройство и способ изготовления реактивных полимерных препрегов». Сущностью является способ изготовления армирующего материала, предварительно пропитанного реактивным полимером, включающий: обеспечение практически нелетучей композиции, содержащей практически полностью твердые частицы по меньшей мере одной отверждаемой при нагревании термореактивной смолы, где единственными летучими компонентами композиции являются остаточная вода или остаточный растворитель; нанесение слоя практически нелетучей композиции на пропитываемую ткань или сборку армирующих волокон, при этом частицы практически нелетучей композиции являются твердыми при температуре окружающей среды и наносятся на ткань или сборку армирующих волокон, подлежащих пропитке, при температуре окружающей среды; и формирование препрега путем нагревания практически полностью твердых частиц практически нелетучей композиции, так что практически полностью твердые частицы частично расплавляются, при этом ткань или сборка пропитываются частично расплавленной композицией, а частично расплавленные твердые частицы практически нелетучего состава прилипают к ткани или набору армирующих волокон.

Недостатком известного изобретения является отсутствие состава отверждаемой композиции и описание лишь общих принципов изготовления препрега.

Выявленные аналоги совпадают с заявленным техническим решением по отдельным совпадающим признакам, поэтому прототип не определён, и формула изобретения составлена без ограничительной части.

Техническим результатом заявленного технического решения является разработка порошкового связующего на основе циановой композиции и способа получения армированного углекомпозита на его основе (варианты), позволяющего достигнуть:

- исключение использования растворителей при получении препрегов;

- исключение длительного высокотемпературного нагрева связующего при получении препрега:

Сущностью заявленного технического решения является порошковое связующее на основе циановой композиции, содержащее твердые циановый эфир, эпоксидную смолу и бензоксазин в следующем количестве, мас.ч: эпоксидная смола - 100, циановый эфир - 20-100, бензоксазин - 10-100. Способ получения армированного углекомпозита на основе порошкового связующего по п.1, заключающийся в том, что на 1 этапе получают порошковое связующее, для чего берут 100 мас.ч эпоксидной смолы и 20-100 мас.ч. цианового эфира, 10-100 мас.ч. бифункционального бензоксазина перемешивают их и измельчают до получения однородного порошка; полученную смесь экструдируют в двухшнековом смесителе при температуре 70°С - I и II зона, 100°С - III зона; полученные проэкструдированные гранулы измельчают до частиц размером не более 100 мкм; на 2 этапе получают армированный углекомпозит, для чего порошковое связующее, полученное на 1 этапе, наносят в электростатическом поле с одной или двух сторон на углеткань, закрепленную на токопроводящей рамке; после напыления ткань нагревают до температуры 100°С, связующее оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом на поверхности; полученные пропитанные листы ткани собирают в технологический пакет и помещают в вакуумный мешок; далее создают вакуум с остаточным давлением 50 мбар в технологическом пакете, и затем начинают подъем температуры до 120°С; затем охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 250°С. Способ получения армированного углекомпозита на основе порошкового связующего по п.1, заключающийся в том, что на 1 этапе получают порошковое связующее, для чего берут 100 мас.ч эпоксидной смолы и 20-100 мас.ч. цианового эфира, 10-100 мас.ч. бифункционального бензоксазина перемешивают их и измельчают до получения однородного порошка; полученную смесь экструдируют в двухшнековом смесителе при температуре 70°С - I и II зона, 100°С - III зона; полученные проэкструдированные гранулы измельчают до частиц размером не более 100 мкм; на 2 этапе получают армированный углекомпозит, для чего порошковое связующее, полученное на 1 этапе, наносят в электростатическом поле с одной стороны на углеткань, выложенную на металлическую оснастку, и проводят оплавление до температуры 100°С; затем проводят выкладку и напыление последующих слоев с оплавлением связующего; углеткань раскраивают согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала, собирают вакуумный мешок и создают вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают ступенчатый подъем температуры до 180°С; затем охлаждают технологический пакет, извлекают композитное изделие и помещают в печь для термообработки при 250°С в течение не менее 1 часа.

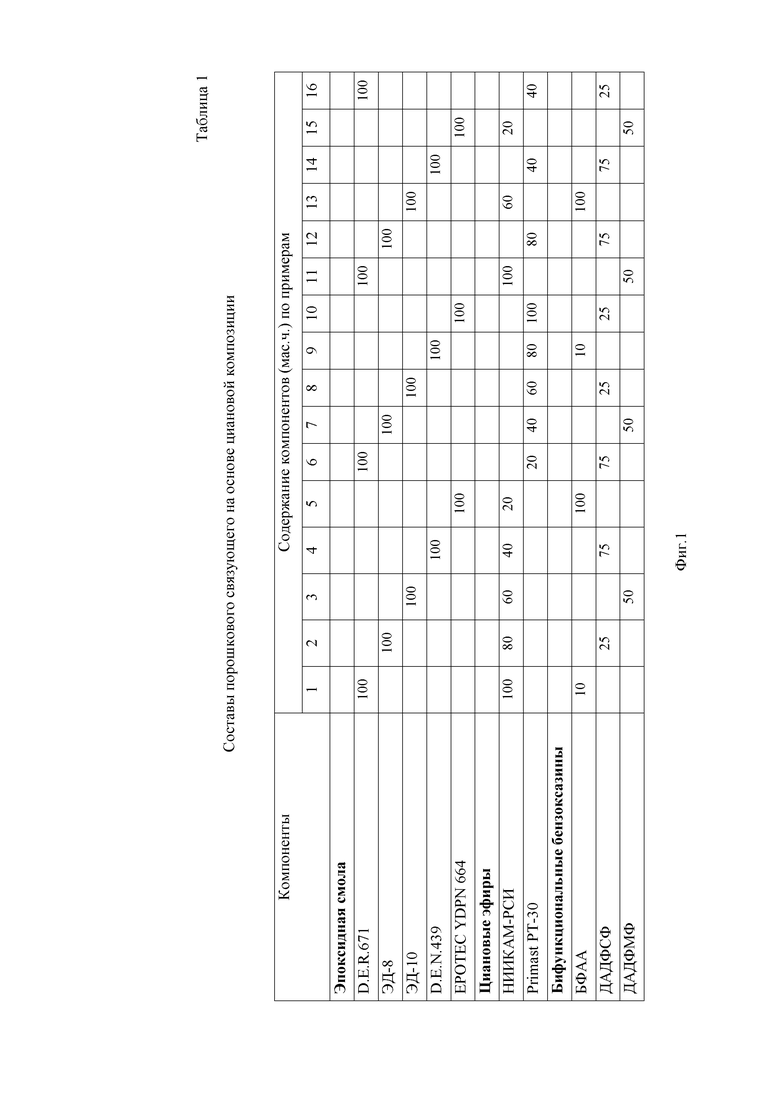

Заявленное техническое решение иллюстрируется Фиг. 1 - Фиг. 2.

На Фиг. 1 представлена Таблица 1, в которой приведены составы заявленного порошкового связующего.

На Фиг. 2 представлена Таблица 2, в которой приведены свойства заявленного порошкового связующего и углекомпозита на его основе.

Далее заявителем приведено описание заявленного технического решения.

В заявленном техническом решении использовали следующее оборудование и исходные компоненты.

Вязкость составов определяли на ротационном динамическом реометре DHR-2 (TA Instruments).

Прочность на растяжение определяли по ГОСТ Р 56785-2015 «Композиты полимерные. Метод испытания на растяжение плоских образцов». Прочность на изгиб определяли по ГОСТ Р 56810-2015 «Композиты полимерные. Метод испытания на изгиб плоских образцов».

Жизнеспособность при температуре пропитки определяли по нарастанию вязкости композиции с помощью динамического механического анализатора DMA 242 E Artemis (Netzsch).

Теплостойкость определяли по температуре стеклования отвержденных образцов методом динамического механического анализа на приборе DMA 242 E (NETZSCH) при скорости нагрева 5 К/мин.

Для приготовления порошкового связующего использованы твердые эпоксидные смолы на основе бисфенола А и эпоксиноволачные смолы.

В качестве эпоксидной смолы на основе бисфенола А использованы: D.E.R.671, ЭД-8, ЭД-10.

В качестве эпоксиноволачной смолы использованы: D.E.N.439, EPOTEC YDPN 664.

В качестве цианового эфира использованы: циановый эфир НИИКАМ-РСИ, циановый эфир на основе фенольной новолачной смолы (торговая марка Primast PT-30 фирмы Lonza).

В качестве бифункционального бензоксазина использованы бензоксазиновые соединения на основе: бисфенола А и анилина (БФАА), диаминодифенилсульфона и фенола (ДАДФСФ), диаминодифенилметана и фенола (ДАДФМФ), представляющие собой твердые порошкообразные вещества

Содержание компонентов выбрано, исходя из сочетания оптимальных свойств связующего (теплостойкости и механических свойств).

Для достижения заявленного технического результата в заявленном порошковом связующем на основе эпоксидно-циановой композиции, включающем эпоксидные смолы, цианового эфира и бифункционального бензоксазина, при следующем соотношении компонентов, мас.ч.:

Бифункциональный бензоксазин

10-100

Использование в качестве основы циановых эфиров, бензоксазинов и твердых термореактивных эпоксидных смол на основе бисфенола А и твердых эпоксиноволачных смол обеспечивает нахождение заявленных составов при комнатной температуре в твердом виде и получение высокопрочных и теплостойких полимеров после реакции отверждения.

В качестве армирующего наполнителя использовали углеткани с поверхностной плотностью 100 и 200 г/см2.

Количество связующего на единицу площади ткани рассчитывали, исходя из того, чтобы соотношение армирующего наполнителя и отвержденного связующего в композиционном материале было в интервале от 40:60 до 60:40.

Далее заявителем приведено описание заявленного порошкового связующего на основе циановой композиции и заявленного способа получения армированного углекомпозита на его основе.

На 1 этапе получают порошковое связующее, для чего берут 100 мас.ч эпоксидной смолы, 20-100 мас.ч. цианового эфира и 10-100 мас.ч. бифункционального бензоксазина, перемешивают их и измельчают в шаровой мельнице до получения однородного порошка. Полученную смесь экструдируют в двухшнековом смесителе при температуре 70°С (I и II зона), 100°С - III зона. Полученные проэкструдированные гранулы измельчают в струйной мельнице до частиц размером не более 100 мкм. Готовое порошковое связующее наносят на углеткань электростатическим напылением с помощь пистолета и изготавливают изделие по двум вариантам реализации заявленного способа получения армированного углекомпозита.

На 2 этапе получают армированный углекомпозит по двум вариантам.

По первому варианту способа получения армированного углекомпозита порошковое связующее наносят в электростатическом поле с одной иди двух сторон на углеткань, закрепленную на токопроводящей рамке. После напыления ткань нагревают до температуры 100°С, связующее оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом на поверхности. Полученные пропитанные листы ткани (в необходимом количестве в зависимости от толщины изделия) собирают в технологический пакет, помещают в вакуумный мешок и проводят консолидацию технологического пакета. Вакуумным насосом создают вакуум с остаточным давлением 50 мбар в технологическом пакете, и затем начинают подъем температуры до 120°С. Затем охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 250°С.

По второму варианту способа получения армированного углекомпозита порошковое связующее наносят в электростатическом поле с одной стороны на углеткань, выложенную на металлическую оснастку, и проводят оплавление до температуры 100°С. Затем проводят выкладку и напыление последующих слоев с оплавлением связующего. Углеткань раскраивают согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала. Собирают вакуумный мешок и вакуумным насосом создают вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают ступенчатый подъем температуры до 180°С. Затем охлаждают технологический пакет, извлекают композитное изделие и помещают в печь для термообработки при 250°С.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение порошкового связующего на основе циановой композиции состава D.E.R.671 (100 мас.ч.), цианэфира НИИКАМ-РСИ (100 мас.ч.) и БФАА (10 мас.ч) и получение армированного углекомпозита на его основе по первому варианту.

На 1 этапе получают порошковое связующее, для чего берут 100 мас.ч. эпоксидной смолы D.E.R.671, 100 мас.ч. цианэфира НИИКАМ-РСИ и 10 мас.ч. порошка бифункционального бензоксазина БФАА, перемешивают их и измельчают в шаровой мельнице до получения однородного порошка. Полученную смесь экструдировали в двухшнековом смесителе при температуре 70°С (I и II зона), 100°С - III зона. Полученные проэкструдированные гранулы измельчали в струйной мельнице до частиц размером не более 100 мкм.

На 2 этапе готовое порошковое связующее наносили в электростатическом напылением с помощь пистолета с двух сторон на углеткань, закрепленную на токопроводящей рамке. После напыления ткань нагревают до температуры 100°С, связующее оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом на поверхности. Полученные пропитанные листы ткани собирают в пакет и помещают в вакуумный мешок. Вакуумным насосом создается вакуум с остаточным давлением 50 мбар в технологическом пакете, и затем начинают подъем температуры до 120°С. Затем охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 250°С.

Результаты приведены в Таблице 1.

Примеры 2-8. Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе по первому варианту.

Проводят последовательность действий по Примеру 1, отличающуюся тем, что берут различные марки компонентов и соотношения компонентов.

Результаты приведены в Таблице 1.

Пример 9. Получение порошкового связующего на основе циановой композиции состава D.E.N.439 (100 мас.ч.), Primast PT-30 (80 мас.ч) и БФАА (10 мас.ч) и получение армированного углекомпозита на его основе по второму варианту.

На 1 этапе получают порошковое связующее, для чего берут 100 мас.ч. гранул эпоксидной смолы D.E.N.439, 80 мас.ч. Primast PT-30 и 10 мас.ч. порошка бифункционального бензоксазина БФАА, перемешивают их и измельчают в шаровой мельнице до получения однородного порошка. Полученную смесь экструдировали в двухшнековом смесителе при температуре 70°С (I и II зона), 100°С - III зона. Полученные проэкструдированные гранулы измельчали в струйной мельнице до частиц размером не более 100 мкм.

На 2 этапе готовое порошковое связующее наносили в электростатическом напылением с помощь пистолета с одной стороны на углеткань выложенную на металлическую оснастку и проводят оплавление до температуры 100°С. Затем проводят выкладку и напыление последующих слоев с оплавлением связующего. Углеткань раскраивают согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала. Собирают вакуумный мешок и вакуумным насосом создается вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают ступенчатый подъем температуры до 180°С. Затем охлаждают технологический пакет, извлекают композитное изделие и помещают в печь для термообработки при 250°С.

Результаты приведены в Таблице 1.

Примеры 10-16. Получение порошкового связующего на основе циановой композиции и получение армированного углекомпозита на его основе по второму варианту.

Проводят последовательность действий по Примеру 9, отличающуюся тем, что берут различные марки компонентов и соотношения компонентов.

Результаты приведены в Таблице 1.

Из данных, приведенных в Таблице 1, видно, что получены составы порошкового связующего на основе эпоксидно-циановой композиции во всем интервале заявленных значений содержания компонентов.

В Таблице 2 приведены свойства полученного по Примерам 1 - 16 порошкового связующего на основе эпоксидно-циановой композиции и армированного углекомпозита на его основе.

Как видно из Таблицы 2, заявленное порошковое связующее на основе эпоксидно-циановой композиции и армированный углекомпозит на его основе (Примеры 1 - 16) имеет:

- высокие физико-механические свойства углепластиков: прочность при растяжении до 860МПа; модуль при растяжении до 68ГПа; прочность при изгибе 950МПа; модуль при изгибе 65МПа,

- высокую теплостойкость до 240°С;

- процесс пропитки (переработки) осуществляется при температуре не выше 100°С без применения растворителей.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно, разработан состав порошкового эпоксидно-цианового связующего и способ получения армированного углекомпозита на его основе (варианты), а именно:

- высокие прочностные свойства связующего за счёт подбора совокупности компонентов;

- высокая теплостойкость связующего;

- показано, что заявленное порошковое связующее обладает высокими технологическими свойствами;

- простота способа получения порошкового связующего на основе бензоксазиновой композиции за счёт экспериментального подбора твердых компонентов.

Таким образом, заявленный технический результат достигнут тем, что подобран оптимальный состав компонентов порошкового связующего и способ получения армированного углекомпозита на его основе (варианты), что позволило получить связующее с высокими технологическими характеристиками, а также высокой теплостойкостью и высокими физико-механическими свойствами композита после отверждения.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупностью признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т.к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат аналогов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, так как заявленный состав может быть получен посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| ПОЛИЦИАНУРАТНАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2535494C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Состав и способ получения связующего на основе эпоксидно-бензоксазиновой композиции | 2022 |

|

RU2792592C1 |

| Циан-бензоксазиновая композиция с пониженной температурой отверждения и способ ее получения | 2022 |

|

RU2797593C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

Изобретение относится к порошковым связующим на основе циановой композиции и способу получения армированного углекомпозита на его основе. Предложены порошковое связующее, содержащее 100 мас.ч. твёрдой эпоксидной смолы, 20-100 мас.ч. цианового эфира и 10-100 мас.ч. бифункционального бензоксазина, и два варианта способа получения армированного углекомпозита с использованием предложенного порошкового связующего. Технический результат – исключение использования растворителей, а также исключение длительного высокотемпературного нагрева связующего при получении препрегов. 3 н.п. ф-лы, 2 ил., 16 пр.

1. Порошковое связующее на основе циановой композиции, содержащее твердую эпоксидную смолу, циановый эфир и бифункциональный бензоксазин в следующем количестве, мас.ч:

2. Способ получения армированного углекомпозита на основе порошкового связующего по п.1, заключающийся в том, что на 1 этапе получают порошковое связующее, для чего берут 100 мас.ч эпоксидной смолы, 20-100 мас.ч. цианового эфира и 10-100 мас.ч. бифункционального бензоксазина, перемешивают их и измельчают до получения однородного порошка; полученную смесь экструдируют в двухшнековом смесителе при температуре 70°С – I и II зона, 100°С – III зона; полученные проэкструдированные гранулы измельчают до частиц размером не более 100 мкм; на 2 этапе получают армированный углекомпозит, для чего порошковое связующее, полученное на 1 этапе, наносят в электростатическом поле с одной или двух сторон на углеткань, закрепленную на токопроводящей рамке; после напыления ткань нагревают до температуры 100°С, связующее оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом на поверхности; полученные пропитанные листы ткани собирают в технологический пакет и помещают в вакуумный мешок; далее создают вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают подъем температуры до 120°С; затем охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 250°С.

3. Способ получения армированного углекомпозита на основе порошкового связующего по п.1, заключающийся в том, что на 1 этапе получают порошковое связующее, для чего берут 100 мас.ч эпоксидной смолы, 20-100 мас.ч. цианового эфира и 10-100 мас.ч. бифункционального бензоксазина, перемешивают их и измельчают до получения однородного порошка; полученную смесь экструдируют в двухшнековом смесителе при температуре 70°С – I и II зона, 100°С – III зона; полученные проэкструдированные гранулы измельчают до частиц размером не более 100 мкм; на 2 этапе получают армированный углекомпозит, для чего порошковое связующее, полученное на 1 этапе, наносят в электростатическом поле с одной стороны на углеткань, выложенную на металлическую оснастку, и проводят оплавление до температуры 100°С; затем проводят выкладку и напыление последующих слоев с оплавлением связующего; углеткань раскраивают согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала, собирают вакуумный мешок и создают вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают ступенчатый подъем температуры до 180°С; затем охлаждают технологический пакет, извлекают композитное изделие и помещают в печь для термообработки при 250°С.

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| WO 2014011293 A2, 16.01.2014 | |||

| US 20100040857 A1, 18.02.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| Хмельницкий В.В., Шимкин А.А | |||

| Высокомолекулярные бензоксазины-новый тип высокотемпературных полимерных связующих (обзор) | |||

| Труды ВИАМ | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

2024-02-19—Публикация

2023-08-23—Подача