Изобретение относится к способу изготовления изолятора высокого напряжения, включающего стеклянную или фарфоровую юбку или "ребро", металлический колпачок и металлический штырь, при этом в означенном способе колпачок и штырь соответственно прикреплены к указанной юбке изолятора с помощью уплотнительного цементного раствора, где уплотнительный цементный раствор приготавливают путем смешивания глиноземистого цемента и песка с получением сухой смеси, а затем смешивают полученную смесь с водой.

В частности, изобретение относится к подвесным и анкерным изоляторам, более конкретно к тарельчатым изоляторам, при этом подобный изолятор включает изолирующую юбку, изготовленную из диэлектрического материала, такого как закаленное стекло или фарфор, верхняя часть юбки закреплена в металлическом колпачке с помощью связующего материала или уплотнительного цементного раствора на основе глиноземистого цемента, а внутри юбки с помощью того же уплотнительного цементного раствора закреплен металлический штырь.

После сборки такие изоляторы могут быть скреплены вместе путем закрепления штыря одного изолятора в колпачке смежного изолятора с формированием гирлянды изоляторов, используемых в качестве крепления проводов для линий электропередачи высокого напряжения и среднего напряжения. Такие изоляторы могут подвергаться воздействию крайне тяжелых климатических условий и механических нагрузок, поэтому они требуют хорошего уплотнения между юбкой и штырем, а также между юбкой и колпачком.

Например, в патентном документе FR 2031985 раскрыт электрический изолятор, включающий металлический колпачок и металлический штырь вместе с юбкой и тарелкой, которые изготовлены из стекла или фарфора. Во-первых, штырь закреплен в юбке с помощью цементного раствора, во-вторых, колпачок надет на юбку. Таким образом, помимо прочего, чтобы получить изолятор, необходимо соединить юбку и тарелку цементным раствором.

Обычно в целях получения уплотнительного цементного раствора смешивают песок и глиноземистый цемент. Затем полученную смесь смешивают с водой, получая уплотнительный цементный раствор, который наносят на обе стороны юбки, чтобы на одной стороне юбки закрепить колпачок, а на другой стороне юбки закрепить штырь.

Известны способы производства цементного раствора, в которых цемент, песок и микрокремнезем смешивают в сухом виде, а затем полученную смесь смешивают с водой, к которой добавлена добавка. Например, в патентном документе US 2007/0228612 к воде добавлена пластифицирующая добавка поликарбоксилатного типа для уменьшения содержания воды, а в патентном документе US 5466289 добавляют диспергатор винил-сополимерного типа. К сожалению, получаемые цементные растворы основаны на портландцементе и не обладают достаточным качеством, чтобы герметизировать электроизолятор.

Задача настоящего изобретения состоит в том, чтобы предложить способ изготовления изолятора высокого напряжения, как описано выше, при этом в способе применяется уплотнительный цементный раствор, имеющий крайне ограниченную пористость, что обеспечивает очень высокую механическую прочность.

Для этой цели изобретение обеспечивает способ изготовления изолятора высокого напряжения, включающего стеклянную или фарфоровую юбку, металлический колпачок и металлический штырь, где колпачок и штырь соответственно прикреплены к указанной юбке изолятора посредством уплотнительного цементного раствора, получаемого путем смешивания глиноземистого цемента и песка с получением сухой смеси, с последующим смешиванием полученной смеси с водой, при этом указанный способ отличается тем, что с цементом и песком также в сухом виде смешивают микрокремнезем, и тем, что перед смешиванием смеси с водой к указанной воде добавляют водный раствор, содержащий водорастворимый диспергатор, содержащий карбоксильные группы и полиэфирные цепи.

Указанный микрокремнезем обеспечивает преимущество, которое заключается в увеличении компактности цементного раствора, а указанный водный раствор, содержащий водорастворимый диспергатор, содержащий карбоксильные группы и полиэфирные цепи, который также упоминается как "водный раствор глюкозы", позволяет улучшить смачивающую способность воды, что позволяет уменьшить количество воды, добавляемой к цементному раствору и, таким образом, уменьшать пористость цементного раствора. Таким образом, повышенная компактность в совокупности с более низкой пористостью цементного раствора, полученного с применением способа настоящего изобретения, обеспечивают, взаимодополняющим образом, увеличение механической прочности цементного раствора.

С целью получения уплотнительного цементного раствора проводили многочисленные тесты, которые привели к получению уплотнительного цементного раствора, обладающего очень высокой механической прочностью, очень хорошей компактностью и очень низкой пористостью по сравнению с уплотнительными цементными растворами других составов. В частности, проводили тесты с подобным составом, но без микрокремнезема или без водного раствора, при этом данные тесты не привели к удовлетворительным результатам.

Способ изготовления изолятора высокого напряжения согласно изобретению может иметь следующие признаки:

- масса глиноземистого цемента находится в диапазоне приблизительно 50-80% от общей массы смеси песка и цемента, масса песка находится в диапазоне приблизительно 20-50% от общей массы смеси песка и цемента, масса микрокремнезема находится в диапазоне приблизительно 2-10% от массы только указанного цемента в цементном растворе, масса воды находится в диапазоне приблизительно 17-27% от массы только указанного цемента в цементном растворе, и масса указанного водного раствора находится в диапазоне приблизительно 0,2-0,5% от массы только указанного цемента в цементном растворе;

- относительно массы указанного цемента в цементном растворе, масса микрокремнезема предпочтительно составляет приблизительно 6%, масса воды предпочтительно составляет приблизительно 22%, и масса водного раствора предпочтительно составляет приблизительно 0,25%;

- содержание глинозема в указанном цементе находится в диапазоне 30-75%;

- указанный песок в основном имеет значение размера частиц, лежащее в диапазоне приблизительно 200-300 мкм.

Изобретение также обеспечивает изолятор высокого напряжения, включающий стеклянную или фарфоровую юбку, металлический колпачок и металлический штырь, при этом в указанном изоляторе колпачок и штырь соответственно прикреплены к указанной юбке изолятора посредством уплотнительного цементного раствора, полученного с применением вышеуказанного способа.

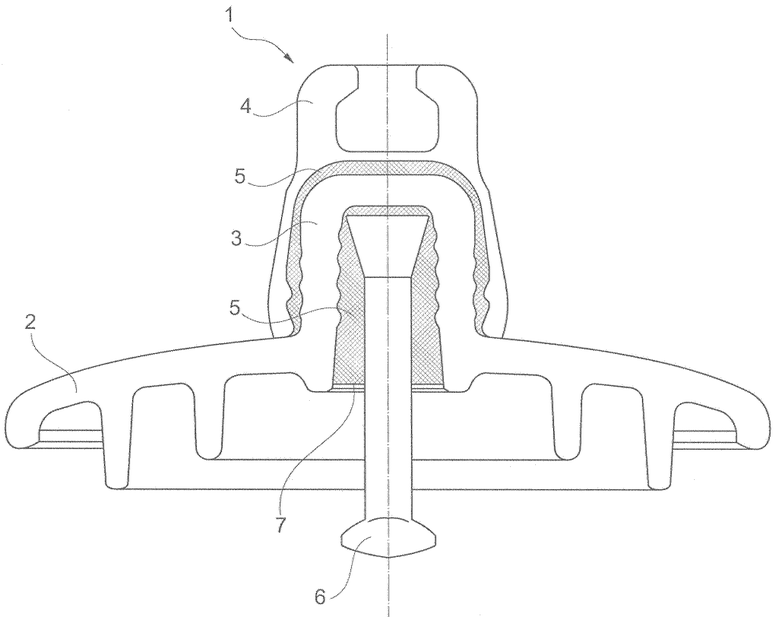

Далее изобретение описано более подробно и со ссылкой на сопровождающий чертеж, на котором показан неограничивающий пример изобретения и на котором схематически изображен изолятор высокого напряжения.

На чертеже показан изолятор высокого напряжения 1, включающий юбку 2, изготовленную из стекла или фарфора, металлический колпачок 4, соединенный с верхней частью 3 юбки 2 посредством цементного раствора 5, а также металлический штырь 6, закрепленный в полости 7 юбки 2, внутри указанной верхней части 3 юбки 2, посредством цементного раствора 5, который идентичен цементному раствору в колпачке 4.

Для получения цементного раствора 5 согласно изобретению вначале сухую смесь глиноземистого цемента, песка и микрокремнезема приготавливают в стандартном смесителе (например, смесителе, соответствующем стандарту NF EN 196-1) в течение промежутка времени, лежащего в диапазоне 1-10 минут. В данной сухой смеси цемент составляет приблизительно 50-80% от общей массы смеси песка и цемента, песок составляет приблизительно 20-50% от общей массы смеси песка и цемента, и масса микрокремнезема или микрокварца составляет приблизительно 2-10% от массы только одного цемента и предпочтительно составляет приблизительно 6%. Предпочтительно цемент выбран из глиноземистых цементов, также известных как "высокоглиноземистый цемент" или как "Ciment Fondu", в которых содержание глинозема находится в диапазоне приблизительно 30-75%. Песок предпочтительно является тонким песком с контролируемым размером частиц, которые в основном имеют размер в диапазоне приблизительно 200-300 мкм. Поскольку микрокремнезем имеет намного меньший размер частиц, чем цемент и песок, указанный микрокремнезем позволяет заполнять любые пустоты, остающиеся между частицами цемента и песка, наподобие того, как цемент известным путем заполняет пустоты между частицами песка, позволяя, таким образом, увеличивать компактность цементного раствора.

Затем воду, содержащую водный раствор глюкозы, добавляют к сухой смеси, после чего перемешивание продолжают в течение 1-15 минут. Предпочтительно водный раствор глюкозы является водным раствором, содержащим водорастворимый диспергатор, содержащий карбоксильные группы и полиэфирные цепи, в количестве приблизительно 30% от сухого остатка. Такой раствор, например, описан в патентном документе FR 2776285. В способе изобретения водный раствор глюкозы действует в качестве пластификатора и позволяет повысить смачивающую способность воды. Таким образом, можно уменьшить количество воды, добавляемое к цементному раствору, и, таким образом, уменьшить пористость цементного раствора, увеличивая, таким образом, его механическую прочность.

Предпочтительно отношение массы воды к массе цемента находится в диапазоне приблизительно 17-27% и предпочтительно составляет приблизительно 22%. Водный раствор глюкозы добавляют к воде в соотношении, лежащем в диапазоне приблизительно 0,2-0,5% от массы только одного цемента, и предпочтительно в количестве приблизительно 0,25%.

На выходе из смесителя получают влажную пасту цементного раствора, которую дозируют перед нанесением на юбку 2 изолятора 1. Очевидно, что количество цементного раствора точно дозируют в зависимости от размера изолятора.

С целью сборки изолятора 1 изобретения приготавливают цементный раствор, как описано выше, и вначале заданное количество цементного раствора 5 подают в полость 7 верхней части 3 юбки 2. Затем штырь 6 вставляют в цементный раствор 5, прикладывая вибрацию к указанным деталям, в результате чего штырь 6 углубляется в цементный раствор до тех пор, пока не упирается в стенку полости 7. Затем другое заданное количество цементного раствора 5 наносят на колпачок 4 и вставляют верхнюю часть 3 юбки 2 в колпачок 4, также применяя вибрацию, чтобы облегчить посадку юбки 2 в колпачок 4. Очевидно, что также можно в юбку 2 сначала поместить колпачок 4, а затем поместить в юбку 2 штырь 6. Операции присоединения металлического штыря 6 и металлического колпачка 4 к юбке 2 также могут выполняться одновременно.

В завершение цементный раствор схватывается путем погружения блока деталей, сформированного из юбки 2, колпачка 4 и штыря 6, в ванну с водой, предпочтительно ванну с горячей водой, при температуре в диапазоне приблизительно от 50 до 70°C в течение промежутка времени в диапазоне приблизительно от 60 до 120 минут. Также можно погрузить цементный раствор в ванну с водой при температуре окружающей среды в течение промежутка времени в диапазоне от 8 до 24 часов. После схватывания таким путем цементный раствор оставляют для охлаждения в окружающем воздухе при температуре окружающей среды.

ПРИМЕР

Испытания механической прочности проводили на цементных растворах, основанных на глиноземистом цементе и приготовленных с использованием следующей методики:

- сухое смешивание цемента, песка и, при необходимости, кремнезема в течение одной минуты;

- добавление смеси воды и, при необходимости, раствора глюкозы с последующим перемешиванием в течение 4 минут.

Испытания механической прочности проводили после обработки цементных растворов с целью схватывания в воде при 55°C в течение 1 часа (ч) и 30 минут (мин), а затем охлаждали на воздухе при 20°C в течение 1 часа. Значения механической прочности измеряли на образцах для испытания, имеющих следующие размеры:

4 сантиметра (см) × 4 см × 16 см,

изготовленных на стандартном (NF EN 196-1) стенде для испытаний на удар.

В таблице приведены результаты испытаний прочности при изгибе и прочности при сжатии цементного раствора, приготовленного с применением способа изобретения, обычного цементного раствора без какой-либо добавки, а также других испытываемых цементных растворов. Как видно из таблицы, состав уплотнительного цементного раствора изобретения (ряд 2 в таблице) обладает намного более высокой прочностью и при изгибе, и при сжатии по сравнению со стандартным составом без какой-либо добавки (ряд 1), а также по сравнению с составом только с микрокремнеземом (ряд 3) или только с водным раствором глюкозы (ряд 4).

Песок: 500 г

Вода: 350 г

Песок: 500 г

Микрокремнезем: 6%

Вода: 325 г

Раствор глюкозы: 0,25%

Песок: 500 г

Микрокремнезем: 6%

Вода: 360 г

Песок: 500 г

Вода: 325 г

Раствор глюкозы: 0,2%

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ ЦЕМЕНТА | 2015 |

|

RU2683295C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| ЦЕМЕНТНО-ПЕСЧАНЫЙ РАСТВОР | 2016 |

|

RU2630328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И ЕЕ СОСТАВ | 2012 |

|

RU2488570C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1988 |

|

RU2057250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2397966C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| Гидроизоляционный состав для защиты и восстановления бетонных конструкций | 2019 |

|

RU2732760C1 |

| НОВЫЙ СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2693213C2 |

Изобретение относится к способу изготовления изолятора высокого напряжения. Способ изготовления изолятора высокого напряжения (1), включающего стеклянную или фарфоровую юбку (2), металлический колпачок (4) и металлический штырь (6), включает стадию прикрепления колпачка (4) и штыря (6) соответственно к указанной юбке (2) изолятора (1) посредством уплотнительного цементного раствора. Уплотнительный цементный раствор получают путем смешивания глиноземистого цемента с песком, получая сухую смесь, с последующим смешиванием полученной смеси с водой. Микрокремнезем также смешивают в сухом виде с цементом и песком, а перед смешиванием смеси с водой к указанной воде добавляют водный раствор, содержащий водорастворимый диспергатор, содержащий карбоксильные группы и полиэфирные цепи. Техническим результатом является увеличение механической прочности. 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ производства изолятора высокого напряжения (1), включающего стеклянную или фарфоровую юбку (2), металлический колпачок (4) и металлический штырь (6), где колпачок (4) и штырь (6) соответственно прикреплены к указанной юбке (2) изолятора (1) посредством уплотнительного цементного раствора, уплотнительный цементный раствор получен путем смешивания глиноземистого цемента и песка с получением сухой смеси, с последующим смешиванием полученной смеси с водой, при этом указанный способ отличается тем, что микрокремнезем также смешивают в сухом виде с цементом и песком, а также тем, что перед смешиванием смеси с водой к указанной воде добавляют водный раствор, содержащий водорастворимый диспергатор, содержащий карбоксильные группы и цепи простого полиэфира.

2. Способ изготовления изолятора высокого напряжения (1) по п.1, в котором масса глиноземистого цемента находится в диапазоне приблизительно 50-80% от общей массы смеси песка и цемента, масса песка находится в диапазоне приблизительно 20-50% от общей массы смеси песка и цемента, масса микрокремнезема находится в диапазоне приблизительно 2-10% относительно массы только одного указанного цемента в цементном растворе, масса воды находится в диапазоне приблизительно 17-27% от массы одного указанного цемента в цементном растворе, и масса указанного водного раствора находится в диапазоне приблизительно 0,2-0,5% от массы одного указанного цемента в цементном растворе.

3. Способ изготовления изолятора высокого напряжения (1) по п.1 или 2, в котором относительно массы одного указанного цемента в цементном растворе масса микрокремнезема предпочтительно составляет приблизительно 6%, масса воды предпочтительно составляет приблизительно 22%, и масса указанного водного раствора предпочтительно составляет приблизительно 0,25%.

4. Способ изготовления изолятора высокого напряжения (1) по п.1, в котором указанный цемент имеет содержание глинозема, находящееся в диапазоне 30-75%.

5. Способ изготовления изолятора высокого напряжения (1) по п.1, в котором указанный песок имеет среднее значение размера частиц, находящееся в диапазоне приблизительно 200-300 мкм.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СЕЛЕНИДА ЦИНКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031985C1 |

| Способ армирования изоляторов | 1953 |

|

SU101082A1 |

| Передвижная вакуум-установка для вакуумирования бетона | 1947 |

|

SU83157A1 |

| US 2007228612 A1, 04.10.2007 | |||

| US 5466289 A, 14.11.1995. | |||

Авторы

Даты

2011-06-10—Публикация

2010-03-09—Подача