Изобретение касается металлического формованного изделия, состоящего из металлически соединенных зоны вспененного металла, с одной стороны, и металла, с другой стороны, а также по меньшей мере из одного вкладного элемента из материала, имеющего более высокую температуру плавления, чем у основного материала пены и металла, а также к способу его изготовления.

Легкие металлические формовки такого типа и способы их изготовления известны, к примеру, из заявки АТ 408317 В, согласно которой в процессе порошковой металлургии корпус заготовки из спрессованной смеси образующего матрицу металлического порошка и из вспенивающего порошка разогревается во вспенивающем кокиле вместе с по меньшей мере одним вкладным элементом до температуры, при которой образующий матрицу металлический порошок плавится, а вспенивающий порошок выделяет газ, образующий пузырьки газа в металле, образующем матрицу. Возникающий при этом вспененный металл обволакивает состоящий из материала, не плавящегося при данной температуре, вкладной элемент, который может выполнять различные функции, например предоставление возможности присоединения, создание полых пространств, усилений и подобное. Недостатки подобных металлических порошковых формовок и способа их изготовления заключаются в трудоемкости и вытекающих из этого расходах, а также, прежде всего, в тяжело контролируемом или почти не контролируемом разделении участков вспененного металла (металлической пены) и участков металла и в широком распределении размера пор в самом вспененном металле, что оказывает негативное влияние на качество формованных изделий.

В также известных пирометаллургических способах изготовления самого вспененного металла (см., например, АТ 410103 В или АТ 411970 В) газ вводится в загущенный частицами расплав металла, за счет чего возникшие пузырьки газа концентрируются на поверхности расплава с образованием текучего вспененного металла. Этот вспененный металл разливается или нагнетается затем в кокиль или может также непосредственно подниматься в расположенный над расплавом кокиль. При этом вспенивающий газ подается в расплав через сопла (см., например, АТ 410104 В или АТ 411768 В) или с помощью так называемого импеллера (см., например, US 2003/0051850 А1). Вспененный металл изготавливается при этом, главным образом, из алюминиевого композитного материала, но наряду с этим и из композитов на основе магния или других легких металлов. Самый большой промышленный опыт приобретен на сегодняшний день при использовании вспененного алюминия (пеноалюминия), который является идеальным с точки зрения желательной минимальной плотности массы, а также отличается выдающимися качествами в отношении поглощения энергии. Формованные изделия из вспененного металла находят поэтому широкое применение, например, в зонах деформации автомобилей, в качестве усилителей внутренних полостей, но и в виде разрушаемых внутренних деталей легких и полых отливок, в которых они служат для усиления, причем они оказывают дополнительное положительное воздействие на акустические характеристики.

Однако вспененный металл и изготовленные из него формованные изделия в состоянии лишь в незначительной степени воспринимать напряжения при растяжении, что вызвало попытки улучшения этих свойств за счет использования упомянутых выше вкладных элементов. Кроме этого, пока еще не удалось достичь удовлетворительного результата в решении вопроса получения любой заданной толщины и конфигурации сплошного, плотного и относительно беспенного участка наружной стенки.

Задача данного изобретения состоит в усовершенствовании металлического формованного изделия и указанного выше способа получения таким образом, чтобы были оптимально использованы возможности, предоставляемые функциональными вкладными элементами, и чтобы была предоставлена возможность создания сплошного, беспенного участка наружной стенки из металла с любой конфигурацией в широком диапазоне.

Данная задача решается в соответствии с настоящим изобретением для металлического формованного изделия указанного вначале вида за счет того, что участок (участки) вспененного металла (соответственно) состоит/состоят из вспененного металла в основном с мономодальной величиной пузырьков и отделены от прилегающих участков, по меньшей мере, частично благодаря расположенным на граничном участке вкладным элементам, которые в основном выполнены в плоском виде и имеют сквозные отверстия из одного участка в другой, поперечное сечение которых выполнено таким образом, что преимущественно мономодальные пузырьки пены одного участка не могут попасть на другой участок.

Способ изготовления согласно изобретению подобного металлического формованного изделия характеризуется следующими этапами:

подготовка кокиля для металлического формованного изделия;

расположение по меньшей мере одного монолитного или состоящего из нескольких частей вкладного элемента с отверстиями или промежуточными пространствами в кокиле по меньшей мере на одном граничном участке между по меньшей мере одним участком для вспененного металла, подлежащим заполнению вспененным металлом, и по меньшей мере другим участком;

расплавление металла;

подача газа в расплавленный металл для его вспенивания, при этом возникает текучий вспененный металл в основном с мономодальной величиной пузырьков размер которых превышает размер отверстий во вкладном элементе;

перемещение текучего вспененного металла на упомянутый участок для вспененного металла и металла в основном без пузырьков на упомянутый другой участок и

охлаждение металла в кокиле, причем металл затвердевает для образования металлического формованного изделия.

Отливка согласно изобретению, содержащая металлическое формованное изделие данного типа в виде разрушаемого литейного стержня, также является частью изобретения.

Настоящее изобретение основывается на идее расположения в металлическом сформованном изделии одного или нескольких вкладных элементов, причем каждый вкладной элемент может быть монолитным или состоять из нескольких частей, и имеет преимущественно в основном плоский вид, но не является обязательно ровным. Данный вкладной элемент или данные вкладные элементы характеризуются температурой плавления, которая превышает максимальную температуру, достигаемую при изготовлении металлического формованного изделия, и содержат преимущественно сталь, другой металл, или другой сплав, или керамику, или прочие материалы, в частности волокнистые материалы из карбонизованного волокна, стекловолокна, карборундового волокна, волокна из оксида алюминия или другие керамические волокна. Далее вкладной элемент может состоять из алюминиевого сплава или содержать алюминий, причем он имеет преимущественно поверхность с нанесенным покрытием или обработанную начисто и/или имеет алюминиевый сплав с температурой плавления, превышающей максимальную температуру, достигаемую при изготовлении металлического формованного изделия.

Преимущественно вкладной элемент представляет собой сетку, решетку, перфорированный плоский элемент, в частности перфорированный лист, проволочную сетку или сетку из волокна, или состоит из большого количества в основном параллельных прямых или изогнутых прутьев. Он имеет отверстия и промежуточные пространства, форма и/или величина которых выбраны таким образом, что через отверстия и промежуточные пространства может проникать жидкий металл, но, по существу, не проходят пена и содержащиеся в ней пузырьки газа. Поэтому вкладной элемент образует границу между одним участком вспененного металла и другим участком, на котором металл имеет меньше полостей, имеет меньшие полости или, по существу, не имеет их вовсе.

Участок для вспененного металла расположен при этом преимущественно внутри металлического формованного изделия, в то время как другой участок образует сплошную беспенную поверхность металлического формованного изделия. Через отверстия или промежуточные пространства вкладного элемента металл на участке вспененного металла и металл на другом участке металлически соединены друг с другом, то есть они образуют сплошную и монолитную кристаллическую структуру без находящегося между ними оксидного слоя, слоя клея или прочих слоев из другого материала.

Благодаря выполнению и расположению вкладного элемента или вкладных элементов могут свободно варьироваться форма и в особенности толщина другого участка или сплошного участка стенки. Вкладной элемент определяет границу между участком вспененного металла и другим участком и располагается соответственно на граничном участке между ними.

Кроме этого, вкладной элемент в состоянии поглощать напряжения при растяжении и выполнять аналогичную задачу, которую выполняет стальная арматура в железобетоне. Для этого он может быть механически предварительно напряженным. Это предварительное напряжение может быть достигнуто с помощью подходящих натяжных устройств уже в кокиле перед перемещением текучего вспененного металла или перед остыванием металла. Альтернативно предварительное напряжение возникает благодаря тому, что вкладной элемент изготавливается из материала, который имеет другой, преимущественно более высокий, коэффициент теплового расширения по сравнению с металлом на упомянутом участке для вспененного металла и на упомянутом другом участке. Напряжению при растяжении во вкладном элементе противостоит в любом случае соответствующее напряжение сжатия участка вспененного металла и сплошного участка наружной стенки.

Прочие варианты выполнения приводятся в зависимых пунктах формулы изобретения. Предпочтительные примеры осуществления настоящего изобретения более подробно описываются ниже со ссылкой на прилагаемые чертежи.

На чертежах изображены:

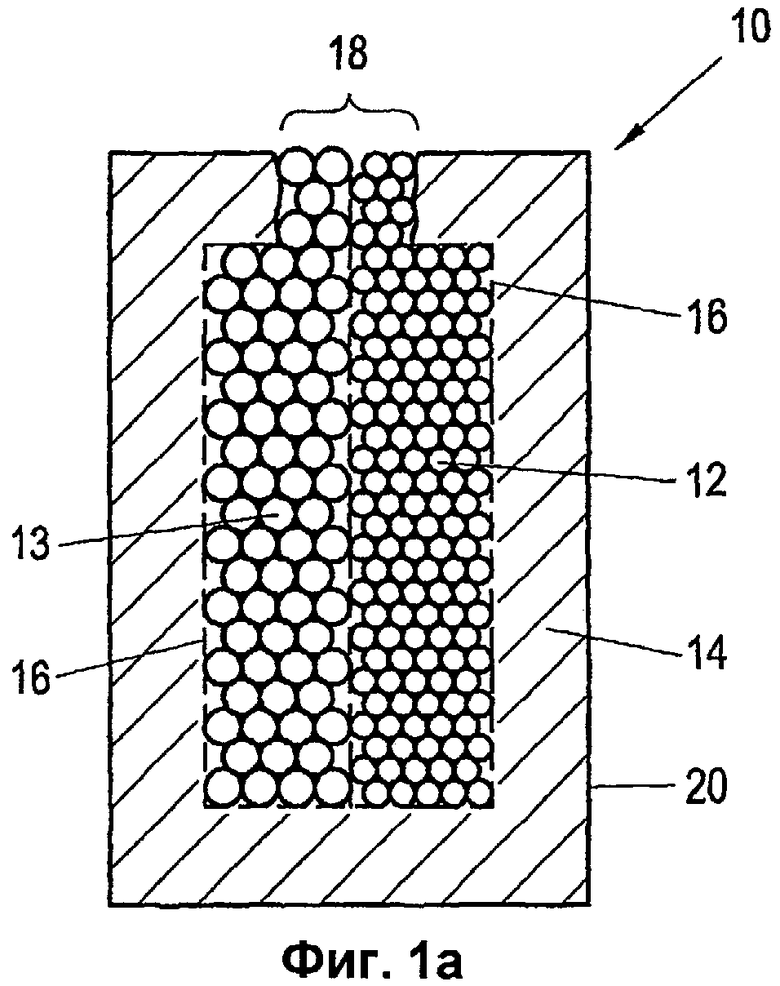

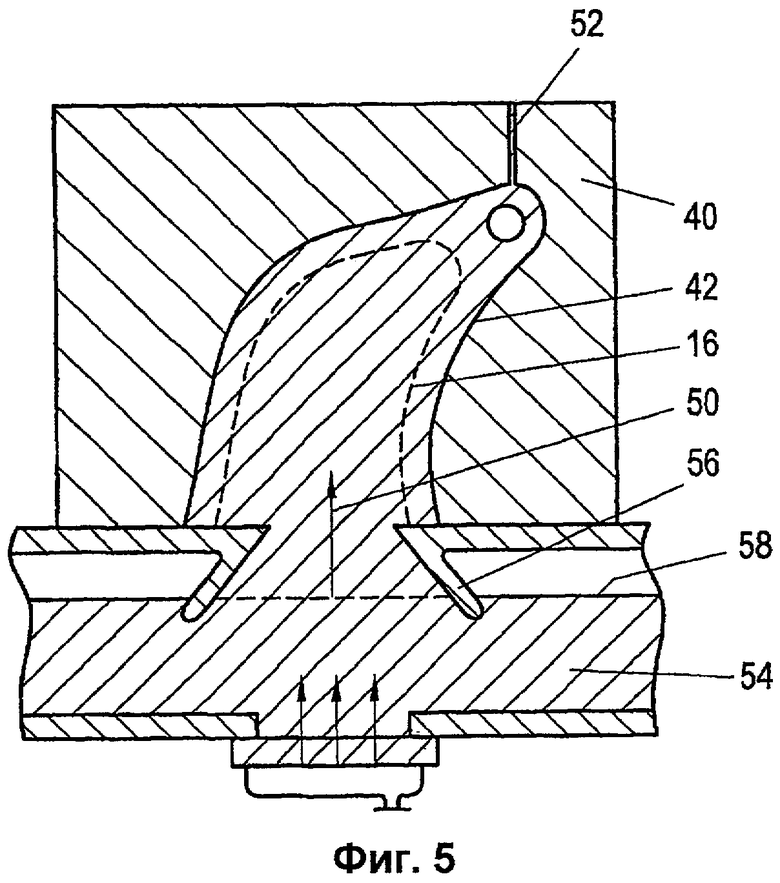

на фиг.1 и 1а - соответственно схематическое изображение разреза металлического формованного изделия;

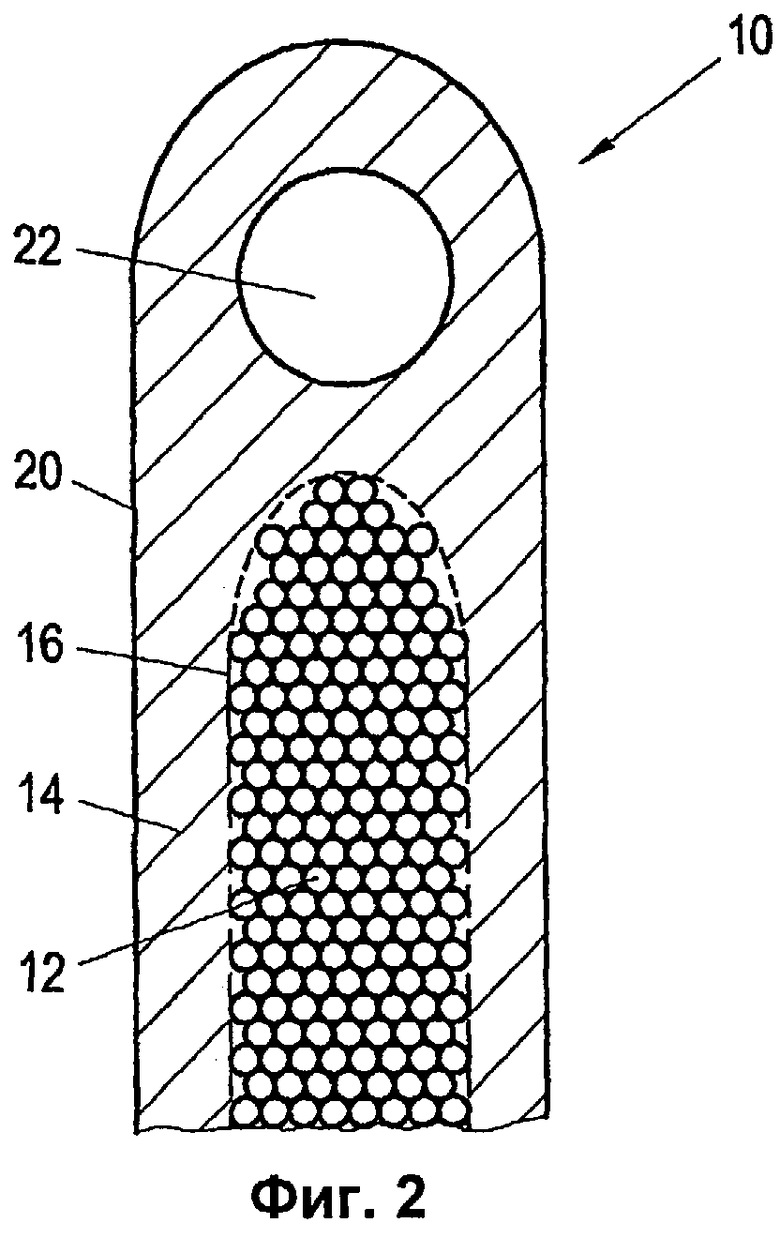

на фиг.2 - схематическое изображение разреза еще одного металлического формованного изделия;

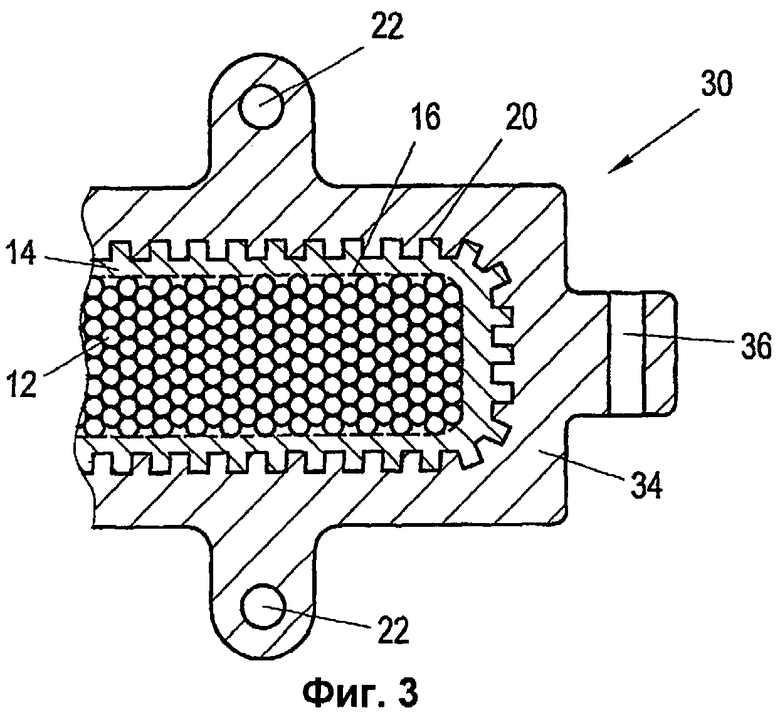

на фиг.3 - схематическое изображение разреза еще одного металлического формованного изделия;

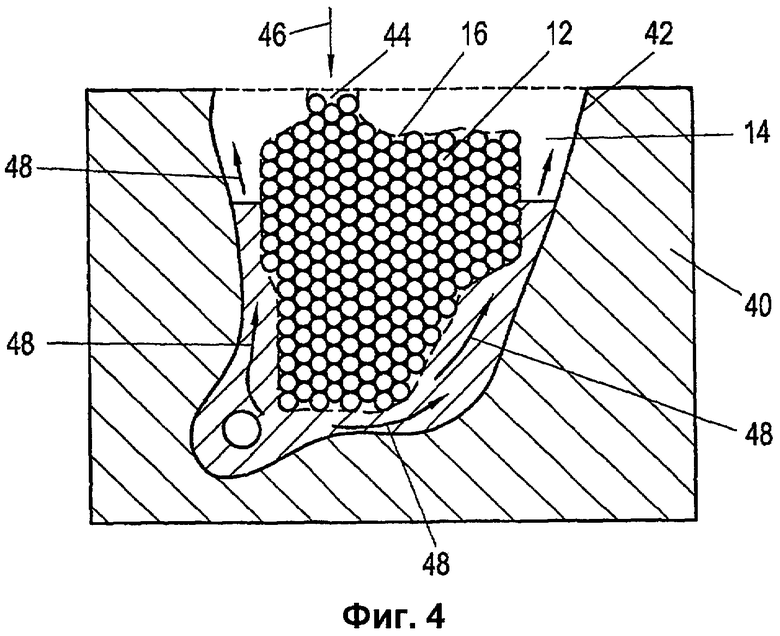

на фиг.4 - схематическое изображение процесса литья в разрезе;

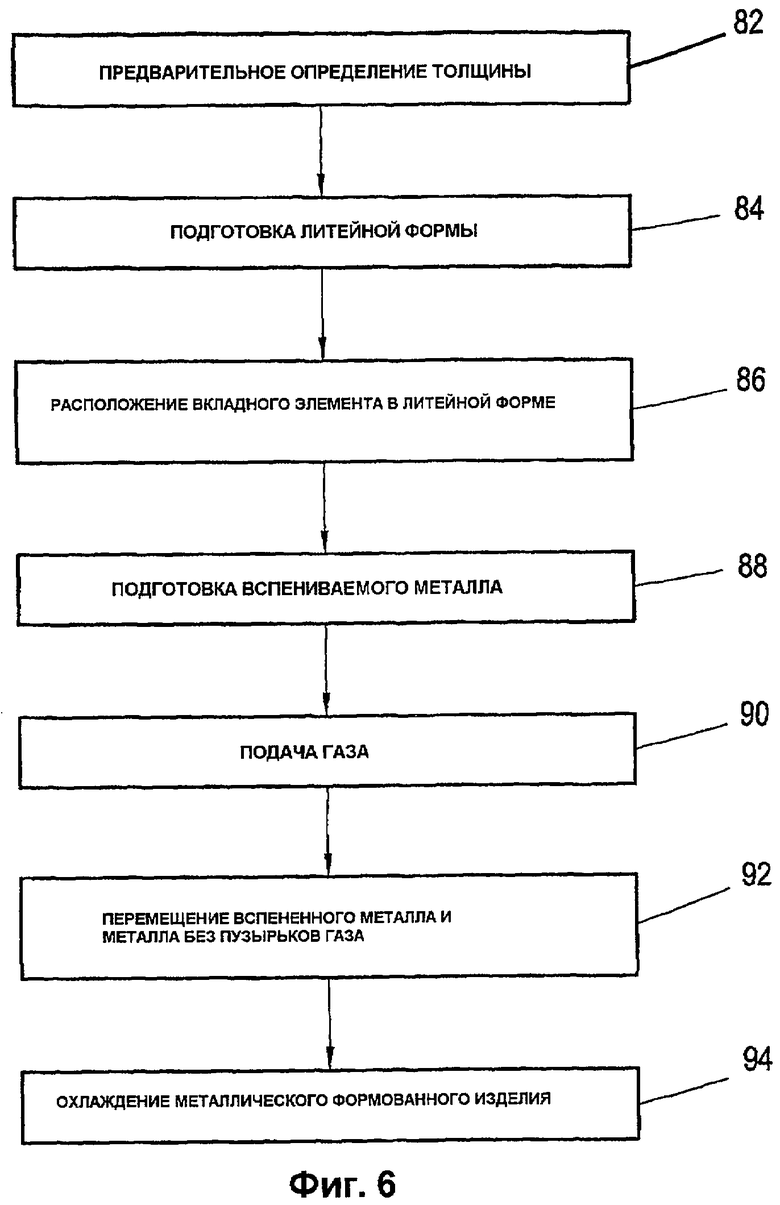

на фиг.5 - схематическое изображение процесса литья в разрезе;

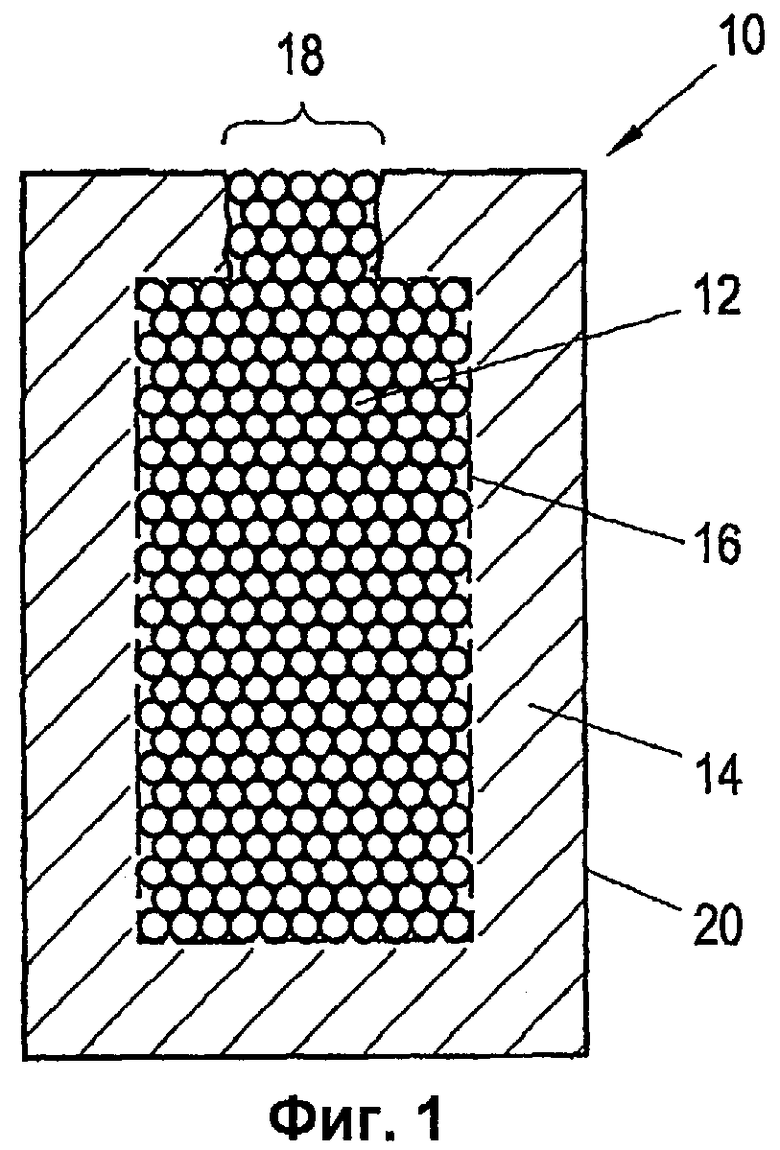

на фиг.6 - структурная схема технологического процесса.

Фиг.1 представляет схематическое изображение металлического формованного изделия 10 с участком 12 вспененного металла и со сплошным участком 14 стенки. На граничном участке между участком 12 вспененного металла и сплошным участком 14 стенки расположен вкладной элемент 16. Вкладной элемент 16 представляет собой преимущественно сетку, решетку или плетенку из металлической проволоки или металлических канатиков любого поперечного сечения или из карбонизованного волокна или других волокон, перфорированный лист или другой плоскостной элемент или расположенные в определенном порядке, преимущественно в основном параллельно, прутья или куски проволоки любого поперечного сечения. Вкладной элемент 16 состоит преимущественно из алюминия, или из другого металла или сплава, или из другого материала с более высокой температурой плавления, чем температура плавления металла, из которого выполнены участок 12 вспененного металла и сплошной участок 14 стенки. Особенно подходит сталь различного состава по причине своей большой прочности, высокой температуры плавления, хорошей доступности, низкой цены и разнообразных возможностей для обработки и переработки. Вкладной элемент 16 может иметь поверхность с нанесенным покрытием или обработанную начисто поверхность.

Вкладной элемент 16 имеет отверстия или промежуточные пространства, в которых участок 12 вспененного металла и сплошной участок 14 стенки непосредственно граничат друг с другом и гомогенно переходят один в другой. Участок 12 вспененного металла и сплошной участок 14 стенки металлически соединены друг с другом и образуют сплошную кристаллическую структуру без находящихся между ними слоев из оксида или других материалов. Участок 12 вспененного металла и сплошной участок 14 стенки соединены, таким образом, неразъемно через отверстия или промежуточные пространства вкладного элемента 16.

Участок 12 вспененного металла имеет полости или пузырьки газа в основном с мономодальным распределением размеров. Это означает, что все или почти все полости участка 12 вспененного металла имеют, по существу, одинаковый диаметр и одинаковый объем. Полости имеют примерно форму многократно сплющенных шариков или многогранников. Между соответственно двумя соседними полостями расположена в основном ровная или пластинчатая металлическая перегородка.

Сплошной участок 14 стенки изображенного на фиг.1 металлического формованного изделия 10 выполнен в виде слоя постоянной толщины, который окружает участок 12 вспененного металла и вкладной элемент 16.

На участке 18 вкладной элемент 16 и сплошной участок 14 стенки имеют отверстие или прерывание, через которое при изготовлении металлического формованного изделия 10, описываемого более подробно ниже со ссылкой на фиг.4, текучий вспененный металл подается на участок 12 вспененного металла. На участке 18 участок 12 вспененного металла непосредственно граничит с поверхностью 20 металлического формованного изделия 10. Но этого можно избежать с помощью специальных мероприятий при изготовлении или позже путем съема фрезерованием и заделки сплошным материалом.

На сплошном участке 14 стенки отсутствуют или в основном отсутствуют полости, или присутствует по меньшей мере (значительно) меньшее количество полостей, или имеются (значительно) меньшие по размеру полости по сравнению с участком 12 вспененного металла. Однако сплошной участок 14 стенки, как и почти любая другая отливка, может иметь, по меньшей мере, отдельные усадочные раковины или газовые включения.

Фиг.1а отличается от фиг.1 только тем, что здесь предусмотрены два различных участка 12, 13 вспененного металла, отделенные друг от друга дополнительным вкладным элементом 16 или дополнительной частью состоящего из нескольких частей вкладного элемента 16 и содержащие вспененный металл с различными свойствами. Для ясности изображены пузырьки различного размера, но речь могла бы, однако, идти и о вспененном материале из различных основных металлов с различными добавками или с другими различиями. Установленный между обоими участками 12, 13 вспененного металла на поверхности их раздела вкладной элемент 16 предотвращает здесь в основном перемешивание обоих видов вспененного металла, за счет чего на обоих участках 12, 13 металлического формованного изделия 10 могут быть сформированы различные свойства. Также и для варианта выполнения согласно фиг.1а остается в силе положение о том, что участки 12, 13 вспененного металла соединены между собой металлически и что оба они соединены также с металлическим участком 14 с помощью вкладных элементов 16 или за счет частей вкладного элемента 16, а благодаря вкладным элементам 16 возникает тем самым усиленное металлическое формованное изделие 10.

Несмотря на то что участки 12, 13 и 14 состоят из одинакового основного материала и различаются, по существу, только тем, что на участке 14 практически отсутствуют пузырьки газа, на участке 13 имеется много маленьких пузырьков газа, а на участке 12 есть пузырьки газа меньшего размера (как это изображено на фиг.1а), эти различия могли бы также простираться настолько далеко, что основные материалы на участках 12, 13 и 14 имели бы различия, например на отдельных участках могли бы использоваться различные алюминиевые сплавы или различные добавки для придания участкам вспененного метала или металлическому участку определенных желательных свойств.

На фиг.2 представлено схематическое изображение части еще одного металлического формованного изделия 10 с участком 12 вспененного металла и со сплошным участком 14 стенки, отделенными друг от друга вкладным элементом 16. Пример на фиг.2 отличается от примера на фиг.1, среди прочего, тем, что сплошной участок 14 стенки - из-за формы вкладного элемента 16 - отличается от простого слоя с постоянной толщиной. На сплошном участке 14 стенки на одном окончании металлической сформованной заготовки 10 расположена проушина 22. Форма и расположение проушины 22 определяется используемым для изготовления металлического формованного изделия 10 кокилем или, к примеру, вложенной в кокиль втулкой. В качестве альтернативного варианта проушина 22 изготавливается после отливки на остывшем металлическом формованном изделии 10 путем сверления или фрезерования. Вкладной элемент 16 находится в районе проушины 22 на значительно большем расстоянии от поверхности 20 металлического формованного изделия 10. Поэтому на сплошном участке 14 стенки остается достаточно места для проушины 22. За счет формы и расположения вкладного элемента 16 гарантируется, что проушина 22 со всех сторон окружена сплошным материалом требуемой толщины. Далее вкладной элемент 16 выполнен в таком виде и расположен таким образом, что сплошной участок 14 стенки в направлении своего окончания и проушины 22 соответственно усилен с учетом возникающих там повышенных локальных механических напряжений.

На фиг.3 представлено схематическое изображение разреза отливки 30 с корпусом 34 наружной стенки. Корпус 34 наружной стенки имеет форму и толщину материала, соответствующие предусмотренной цели использования. В качестве примера здесь изображены проушины 22 и сверленое отверстие 36. В корпусе 34 наружной стенки расположен сердечник, состоящий по аналогии с изображенными на фиг.1-3 металлическими формованными изделиями из участка 12 вспененного металла, из сплошного участка 14 стенки и расположенного на граничном участке между ними вкладного элемента 16. Наружная поверхность 20 сердечника, соответствующая одновременно внутренней поверхности корпуса 34 наружной стенки, рифленая или имеет другую структуру, обеспечивающую соединение между сердцевиной и корпусом 34 наружной стенки благодаря геометрическому замыканию. Поскольку корпус 34 наружной стенки при литье напрессовывается в горячем состоянии на сердцевину, то при известных условиях можно отказаться от рифления поверхности 20 сердцевины или поверхности раздела между сердцевиной и корпусом 34 наружной стенки.

При изготовлении отливки 30 сначала изготовляют сердечник, затем его размещают и выравнивают в кокиле, который определяет внешний вид отливки 30. В этом кокиле сердечник заливают с образованием корпуса 34 наружной стенки. За счет подходящего выбора температуры сердечника, кокиля для отливки 30 и текучего материала корпуса 34 наружной стенки и/или за счет использования различных металлов с разными температурами плавления для изготовления сердцевины и корпуса 34 наружной стенки обеспечивается, что сердечник при заливке не расплавляется.

Таким образом, в изображенном на фиг.3 примере металлическое формованное изделие, как оно было представлено выше на фиг.1 и 2, выступает в качестве литейного стержня. Его размер и расположение определили толщину стенок корпуса 34 наружной стенки. Кроме этого, участок 12 вспененного металла поддерживает корпус наружной стенки, повышает тем самым жесткость металлического формованного изделия и поглощает корпусный шум.

На фиг.4 приводится схематическое изображение поперечного сечения кокиля 40, в котором изготавливается металлическое формованное изделие или сердечник 10, как это, например, было изображено на примере фиг.1 или 2. Внутренняя поверхность 42 кокиля 40 определяет своей формой конфигурацию изготавливаемого металлического формованного изделия или конфигурацию поверхности металлического формованного изделия. В кокиле 40 расположен вкладной элемент 16, как это также уже описано выше на основании фиг.1-3.

Через отверстие 44 вкладного элемента 16 на участок 12 вспененного металла, определенный вкладным элементом 16, подается (стрелка 46) текучий вспененный металл с определенной долей жидкого металла. Вспененный металл заполняет участок 12 вспененного металла. Как уже было упомянуто выше, вкладной элемент 16 имеет отверстия и промежуточные пространства, размер которых меньше, чем размер пузырьков газа у текучего вспененного металла. Это означает, прежде всего, что при наличии продолговатых отверстий или промежуточных пространств, по крайней мере, их ширина меньше или значительно меньше, чем диаметр большинства (к примеру, 90% или 99%) пузырьков газа. Поэтому пузырьки газа или текучий вспененный металл не могут пройти сквозь отверстия или промежуточные пространства вкладного элемента 16.

Избыточный жидкий металл, то есть жидкий металл, который не содержится в перегородках незначительной или минимальной толщины между двумя пузырьками газа, проникает через отверстия или промежуточные пространства вкладного элемента 16 и заполняет промежуточное пространство 14 между вкладным элементом 16 и внутренней поверхностью 42 кокиля 40. Протекание жидкого металла сквозь вкладной элемент 16 и внутри промежуточного пространства 14 обозначено стрелками 48.

После того как участок 12 вспененного металла полностью заполняется текучим вспененным металлом, а промежуточное пространство 14 - жидким металлом в основном без пузырьков, кокиль 40 охлаждается. После того как вспененный металл на участке 12 вспененного металла и металл в промежуточном пространстве 14 затвердели, форма 40 открывается или разбивается для изъятия готового металлического формованного изделия. Для поддержания равномерной температуры перед процессом литья и во время охлаждения кокиль 40 располагает преимущественно элементами подогрева и/или охлаждения, которые не изображены на фиг.4.

В качестве альтернативы описанному выше на основании фиг.4 способу металлическое формованное изделие изготавливается аналогично способу, раскрытому в АТ 411970, с помощью изложницы или кокиля 40, который наряду с загрузочным 50 отверстием располагает по меньшей мере малоформатным отверстием 52 в вертикально наивысшей зоне, как это изображено на фиг.5. В кокиле 40 располагается вкладной элемент 16. Кокиль 40 доводится до температуры и/или удерживается при температуре, которая ниже температуры начала кристаллизации или температуры плавления вспенивающегося сплава. С одной стороны в расплав 54 этого сплава вдается вставка 56 для заполнения или загрузки, а с другой стороны она соединяется с жидкометаллическим уплотнением с кокилем 40. За счет перемещения вверх мениска или зеркала 58 жидкого металла расплава сквозь загрузочное 50 отверстие до, по меньшей мере, одного малоформатного отверстия 52 из кокиля 40 выдавливается или выводится воздух.

В расплаве 54 образуются пузырьки газа и соединяются во вспененном металле. Вспененный металл вытесняет сплав, изначально не имеющий пузырьков или, по меньшей мере, почти не имеющий пузырьков, внутри вкладного элемента 16. Пузырьки образуются с диаметром, который превышает размеры отверстий во вкладном элементе 16, и остаются по этой причине внутри вкладного элемента 16. Между вкладным элементом 16 и внутренней стенкой кокиля остается поэтому сплав 54 без пузырьков или почти без пузырьков с толщиной слоя, которая определяется конфигурацией внутренней стенки кокиля 40, а также формой и расположением вкладного элемента 16.

После целенаправленного отвода тепла вспененный металл и расплав затвердевают в кокиле 40. Перед отводом тепла загрузочное 50 отверстие кокиля 40 может быть закрыто, а кокиль 40 может быть отделен от вставки 56 для заполнения.

Как уже было упомянуто, расположение вкладного элемента 16 определяет конфигурацию сплошного участка 14 стенки. В частности, зазор между вкладным элементом 16 и поверхностью 20 металлического формованного изделия 10 определяет толщину сплошного участка 14 стенки. В крайнем случае вкладной элемент 16 может быть расположен непосредственно на поверхности 20 металлического формованного изделия 10, причем вкладной элемент 16 может быть выполнен, например, в виде проволочной сетки. В этом случае сплошной участок 14 стенки охватывает отверстия или промежуточные пространства вкладного элемента 16, в особенности промежуточные пространства между проволокой сетки, в которые не проникают пузырьки газа или же проникает их незначительное количество очень малого размера.

За счет соответствующего расположения и конфигурации одного или нескольких вкладных элементов 16 могут быть также образованы сплошные участки с меньшим количеством полостей, с меньшими по размеру полостями или, по существу, без полостей, которые не являются участками стенки и не прилегают вовсе или не прилегают обширно к поверхности 20 металлического формованного изделия 10.

Наряду с вкладным элементом 16 металлическое формованное изделие 10 может располагать другими вставками на сплошном участке 14 стенки или на участке 12 вспененного металла. Эти вставки в отличие от вкладного элемента 16 могут затем служить не только для определения граничащего участка между участком 12 вспененного металла и сплошным участком 14 стенки, но и использоваться преимущественно для армирования или механического усиления и/или в качестве анкера или крепежных элементов для привинчивания, заклепывания, сварки или для другого вида соединения металлического формованного изделия 10 с другими приспособлениями. Например, вкладные элементы 16 в виде перегородок или рамок могут использоваться для повышения или улучшения механических свойств, в особенности прочности (в частности, прочности при растяжении) и жесткости, участка 12 вспененного металла и тем самым всего металлического формованного изделия 10. Поскольку подобная вставка расположена во вспененном металле, она должна быть размещена или должна быть выполнена с достаточно большими отверстиями таким образом, чтобы не препятствовать полному заполнению участка вспененного металла текучим вспененным металлом.

Вкладные элементы, кроме этого, могут преимущественно использоваться для образования участков 12 вспененного металла с различными свойствами вспененного металла, в особенности с различной величиной пузырьков или пор (см. также фиг.1а). Благодаря этому внутри одного единственного металлического формованного изделия 10 может быть пространственно придана способность поглощения энергии (установка нескольких уровней поглощения энергии или уровневых напряжений). Это, среди прочего, является особенно преимущественным для элементов конструкции зон деформации автомобилей и других транспортных средств, поскольку позволяет произвести точную подгонку к возможным сценариям дорожно-транспортных происшествий и для оптимизации защиты пассажиров.

Фиг.6 представляет собой схематическую структурную схему технологического процесса для реализации способа изготовления металлического формованного изделия 10, как это было изображено на основании одной из фиг.1-3. На первом этапе 82 определяется толщина сплошного участка 14 стенки или другого участка, на котором металлическое формованное изделие 10 должно располагать меньшим количеством полых пространств или меньшими по размеру полыми пространствами или, в основном, вообще не иметь полых пространств. Это происходит, к примеру, по причине механических требований, которым должно соответствовать металлическое формованное изделие 10, или по причине толщины материала, необходимой для реализации дальнейших этапов обработки (фрезерование, сверление, сварка и т.д.).

На втором этапе 84 изготавливается кокиль 40, внутренняя поверхность 42 которого определяет конфигурацию наружной поверхности 20 изготавливаемого металлического формованного изделия 10. На третьем этапе 86 в кокиле 40 располагается вкладной элемент 16, который выравнивается и фиксируется, например, с помощью клеммового закрепления. Кокиль или по меньшей мере его внутренняя поверхность 42 предварительно нагревается преимущественно до температуры, близкой к температуре плавления используемого материала.

На четвертом этапе 88 подготавливается вспенивающийся металл, например, за счет того, что готовый сплав расплавляется или изготавливается непосредственно в жидком состоянии. Вспенивающийся металл содержит преимущественно смеси с легким металлом, таким как алюминий или магний. В расплавленный металл могут добавляться частицы, состоящие из металла с более высокой точкой плавления, чем точка плавления металла (к примеру, SiC или Al2O3). Эти частицы служат в особенности для стабилизации изготавливаемого затем вспененного металла. Подробности можно узнать в указанной во введении патентной литературе.

На пятом этапе 90 в расплав металла подается газ для образования пузырьков газа или вспененного металла. При этом газ подается таким образом, что образуется вспененный металл в основном с мономодальным распределением размера пузырьков газа или полых пространств. На шестом этапе 92 текучий вспененный металл подается на участок 12 вспененного металла, а жидкий металл в основном без пузырьков - на будущий сплошной участок 14 стенки. Пятый и шестой этап 90, 92 осуществляются преимущественно таким образом, как это описано на основании фиг.4 и 5, и могут выполняться при этом и в другой последовательности.

На седьмом этапе 94 кокиль 40 и металл охлаждаются, так что вспененный металл на участке 12 вспененного металла и металл в основном без пузырьков на будущем сплошном участке 14 стенки затвердевают и образуют металлическое формованное изделие 10.

Изобретение относится к литейному производству. Металлическое формованное изделие 10 состоит из металлически соединенных участков (12, 14) вспененного металла и металла, а также из одного вкладного элемента (16). Вкладной элемент (16) выполнен из материала с более высокой температурой плавления, чем температура плавления вспененного металла и металла. Участок вспененного металла (12) отделен от прилегающих участков (14) частично с помощью расположенных на граничном участке вкладных элементов (16). Вкладные элементы (16) выполнены в основном в плоском виде и имеют сквозные отверстия с одного участка на другой, диаметр которых выбран так, что в основном мономодальные пузырьки пены с одного участка не могут попасть на другой участок. Достигается возможность создания сплошного, беспенного участка наружной стенки из металла с любой конфигурацией в широком диапазоне. 4 н. и 15 з.п. ф-лы, 7 ил.

1. Металлическое формованное изделие 10, состоящее из металлически соединенных участков (12, 14) вспененного металла с одной стороны и металла-с другой стороны, а также из по меньшей мере одного вкладного элемента (16) из материала с более высокой температурой плавления, чем температура плавления основного материала упомянутого вспененного металла, и упомянутого металла, отличающееся тем, что участок/участки вспененного металла (12) состоит/состоят (соответственно) из вспененного металла, в основном с мономодальным размером пузырьков, и отделены от прилегающих участков (14), по меньшей мере, частично с помощью расположенных на граничном участке вкладных элементов (16), выполненных, в основном, в плоском виде и имеющих сквозные отверстия с одного участка на другой, диаметр которых выбран таким образом, что, в основном, мономодальные пузырьки пены с одного участка не могут попасть на другой участок, благодаря чему на стороне вкладного/вкладных элемента/элементов (16), расположенной напротив участка/участков (12) вспененного металла, собирается металл, по существу, без пузырьков газа.

2. Металлическое формованное изделие по п.1, отличающееся тем, что вкладной/вкладные элемент/элементы (16) выполнены цельными или из нескольких частей и состоит/состоят из, преимущественно, сетки, и/или решетки, и/или перфорированного листа, и/или другого перфорированного плоскостного элемента, и/или большого количества, в основном, параллельных прутьев и/или проволочной сетки.

3. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что основной материал для вспененного металла и металл представляет собой материал из алюминиевого сплава, а материал для вкладного/вкладных элемента/элементов (16) содержит сталь, алюминий, керамику, углерод или стекло в сплошной форме или в виде волокнистого материала.

4. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что вкладной/вкладные элемент/элементы (16) по меньшей мере на отдельных участках имеют, в основном, одинаковый зазор с внешним контуром металлического формованного изделия (10), причем на участке между вкладным элементом/вкладными элементами и внешним контуром, в основном, отсутствуют пузырьки пены, или имеется лишь очень незначительное количество малых по размеру пузырьков пены.

5. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что по меньшей мере один вкладной элемент (16) отделяет один участок вспененного металла от по меньшей мере еще одного участка вспененного металла, причем вспененный металл на этих участках отличается друг от друга по крайней мере одной характеристикой, преимущественно размером пузырьков пены.

6. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что вкладной/вкладные элемент/элементы (16) повышает/повышают механическую прочность или жесткость металлического формованного изделия.

7. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что по меньшей мере один вкладной элемент (16) имеет форму перемычки, планки или рамки или расположен в виде участка перемычки, планки или рамки.

8. Металлическое формованное изделие по одному из пп.1 или 2 отличающееся тем, что по меньшей мере один вкладной элемент (16) предварительно механически напряжен.

9. Металлическое формованное изделие по одному из пп.1 или 2, отличающееся тем, что материал вспененного металла и материал вкладного элемента (16) имеют различные коэффициенты теплового расширения, причем предварительное напряжение при охлаждении металлического формованного изделия (10) после его изготовления создано за счет различных коэффициентов теплового расширения.

10. Отливка, которая характеризуется тем, что имеет сердечник и корпус наружной стенки, который по меньшей мере частично окружает сердечник, причем сердечник представляет собой металлическое формованное изделие по любому из пп.1-9.

11. Способ изготовления металлического формованного изделия (10), включающий подготовку (84) кокиля (40) для металлического формованного изделия (10), расположение (86) монолитного или состоящего из нескольких частей вкладного элемента (16) с отверстиями или промежуточными пространствами в кокиле (40) на граничном участке между подлежащим заполнению вспененным металлом участком (12) вспененного металла и другим участком (14), расплавление (88) металла, подачу (90) газа в расплавленный металл для вспенивания расплавленного металла, причем образуется текучий вспененный металл с пузырьками, в основном мономодального размера, который превышает размер отверстий во вкладном элементе (16), перемещение (92) текучего вспененного металла в кокиль (40), причем на участке (12) вспененного металла на одной стороне вкладного элемента (16) сосредотачивается вспененный металл, а на другой стороне вкладного элемента (16) сосредотачивается металл, в основном без пузырьков газа, охлаждение (94) металла в кокиле (40), причем металл застывает для образования металлического формованного изделия (10).

12. Способ по п.11, при котором вкладной элемент (16) состоит из сетки или решетки, или из перфорированного листа, или из другого перфорированного плоского элемента, или из большого количества, в основном, параллельных прутьев, или из проволочной сетки.

13. Способ по одному из пп.11 или 12, дополнительно включающий этап создания предварительного напряжения по меньшей мере одного из вкладных элементов (16) перед перемещением (92) текучего вспененного металла или перед охлаждением (94) вспененного металла.

14. Способ по одному из пп.11 или 12, дополнительно включающий этап предварительного определения (82) толщины следующего участка (14) металлического формованного изделия (10), на котором металлическое формованное изделие (10) должно содержать меньшее количество полых пространств или меньшие по размеру полые пространства, чем на участке (12) вспененного металла, причем вкладной элемент (16) формируют и располагают в кокиле (40) таким образом, что упомянутый другой участок (14) приобретает заданную толщину.

15. Способ изготовления металлического формованного изделия (10), включающий подготовку (84) кокиля (40) с загрузочным (50) отверстием и по меньшей мере с одним малоформатным отверстием (52) в вертикально наивысшей зоне, расположение (86) вкладного элемента (16) в кокиле (40), соединение с кокилем (40) с жидкометаллическим уплотнением вставки (56)для заполнения или загрузки с одной стороны, причем вставка (56) для заполнения или загрузки с другой стороны входит в расплав (54) металла, перемещение вверх зеркала (58) жидкого металла расплава (54) сквозь загрузочное (50) отверстие до по меньшей мере одного малоформатного отверстия (52), подачу (90) газа в расплав (54) для образования в расплаве (54) вспененного металла, причем на участке (12) вспененного металла на одной стороне вкладного элемента (16) сосредотачивается вспененный металл, а на другой стороне вкладного элемента (16) скапливается металл, в основном без пузырьков газа, и охлаждение (94) металла в кокиле (40), причем металл застывает для образования металлического формованного изделия (10).

16. Способ по п.15, при котором газ подают (90) в расплав (54) таким образом, что вспененный металл образуется внутри монолитного или состоящего из нескольких частей вкладного элемента (16) с отверстиями и промежуточными пространствами.

17. Способ по одному из пп.15 или 16, при котором вкладной элемент (16) состоит из сетки, или решетки, или из перфорированного листа, или из другого перфорированного плоского элемента, или из большого количества, в основном, параллельных прутьев, или из проволочной сетки.

18. Способ по одному из пп.15 или 16, который дополнительно включает этап создания предварительного напряжения по меньшей мере одного из вкладных элементов (16) перед перемещением (92) текучего вспененного металла или перед охлаждением (94) вспененного металла.

19. Способ по одному из пп.15 или 16, который дополнительно включает этап предварительного определения (82) толщины следующего участка (14) металлического формованного изделия (10), на котором металлическое формованное изделие (10) должно содержать меньшее количество полых пространств или меньшие по размеру полые пространства, чем на участке (12) вспененного металла, причем вкладной элемент (16) формируют и располагают в кокиле (40) таким образом, что упомянутый другой участок (14) приобретает заданную толщину.

| СТАТИСТИЧЕСКИЙ АНАЛИЗАТОР | 0 |

|

SU408317A1 |

| Способ получения пористых отливок | 1979 |

|

SU863172A1 |

| DE 19908867 A1, 07.09.2000 | |||

| DE 4426627 A1, 02.02.1995 | |||

| SIMANCIK F ET AL: "REINFORCED ALUMINIUM FOAMS", CELLULAR METALS AND METAL FOAMING TECHNOLOGY, 2001, p.365-368, XP009034575. | |||

Авторы

Даты

2011-06-20—Публикация

2007-07-02—Подача