Изобретение относится к обработке металлов давлением, в частности к изготовлению оснастки для обработки импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки цилиндрических, винтовых и сложнопрофильных поверхностей, например винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей.

Известно устройство, содержащее корпус с индивидуальным высокоскоростным приводом, охватывающее заготовку кольцо с деформирующими элементами, расположенными на беговой дорожке на внутренней поверхности, причем корпус-кольцо установлен в кривошипе, также имеющему индивидуальный привод, благодаря которому сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси корпуса-кольца на величину эксцентриситета [1, 2].

Недостатками известного устройства являются узкие технологические возможности, при которых чистовая обработка поверхностным пластическим деформированием винтовых наружных поверхностей после соответствующей модернизации является весьма сложной, а в ряде случаев невозможной. Кроме того, конструктивно сложный привод, состоящий из двух индивидуальных приводов, повышает себестоимость обработки, снижает производительность, ухудшает качество обрабатывающей поверхности, требует сложной и длительной настройки.

Задачей изобретения является расширение технологических возможностей оснастки для ППД сложнопрофильных поверхностей путем использования охватывающего инструмента в виде упругого кольца с деформирующими элементами - шариками, расположенными на внутренней поверхности расположенного в роторе электродвигателя и позволяющего улучшить качество обрабатываемой поверхности, повысить производительность и снизить себестоимость обработки.

Поставленная задача решается с помощью предлагаемого устройства для импульсно-ударного поверхностного пластического деформирования винтовых, цилиндрических и сложнопрофильных поверхностей, содержащего корпус с центральным отверстием и деформирующие элементы, при этом оно снабжено ротором в виде полого вала, с торцов которого на поверхности отверстия выполнены резьбовые части, корпус выполнен в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован упомянутый ротор, деформирующие элементы расположены на упругой втулке в отверстии ротора, на три четверти вмонтированы в нее, на одну четверть выступают из ее внутренней поверхности и расположены с возможностью охватывания заготовки, при этом упругая втулка закреплена с помощью гаек, ввернутых в резьбовые части поверхности отверстия ротора с возможностью регулирования и установки жесткости упругой втулки.

Особенности конструкции устройства поясняются чертежами.

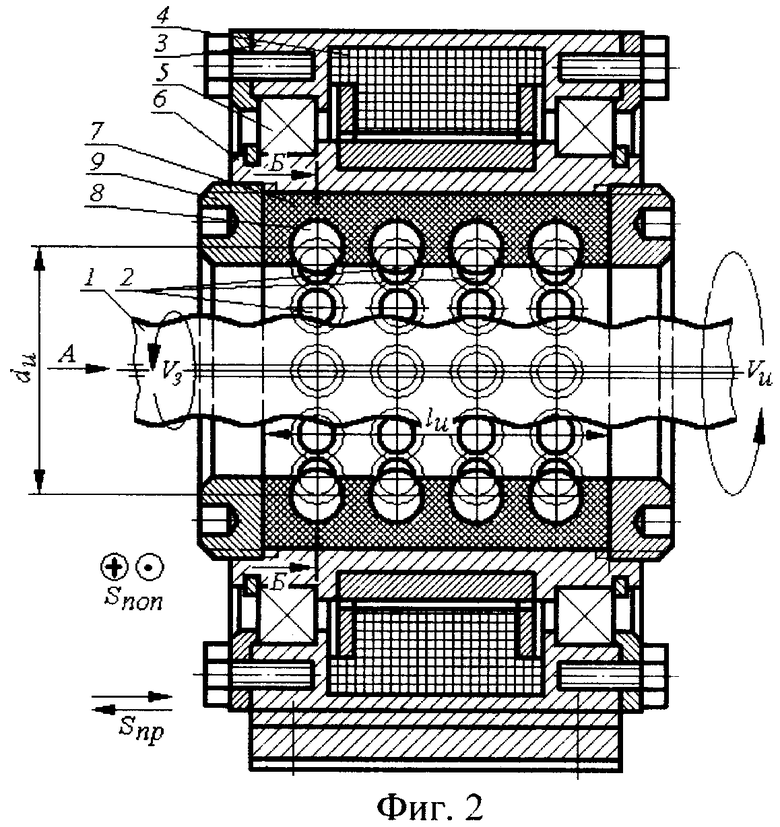

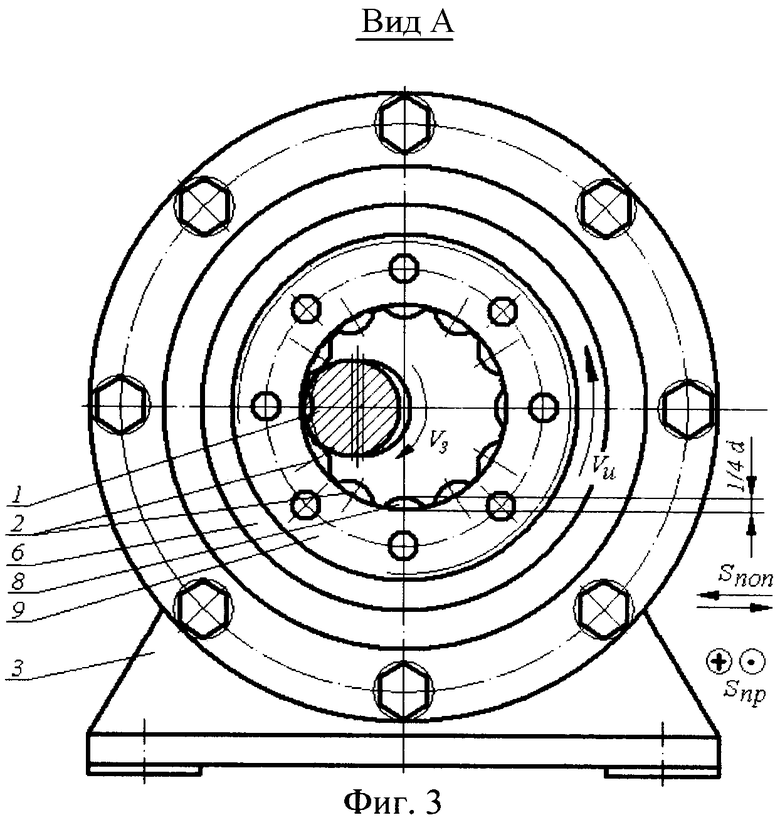

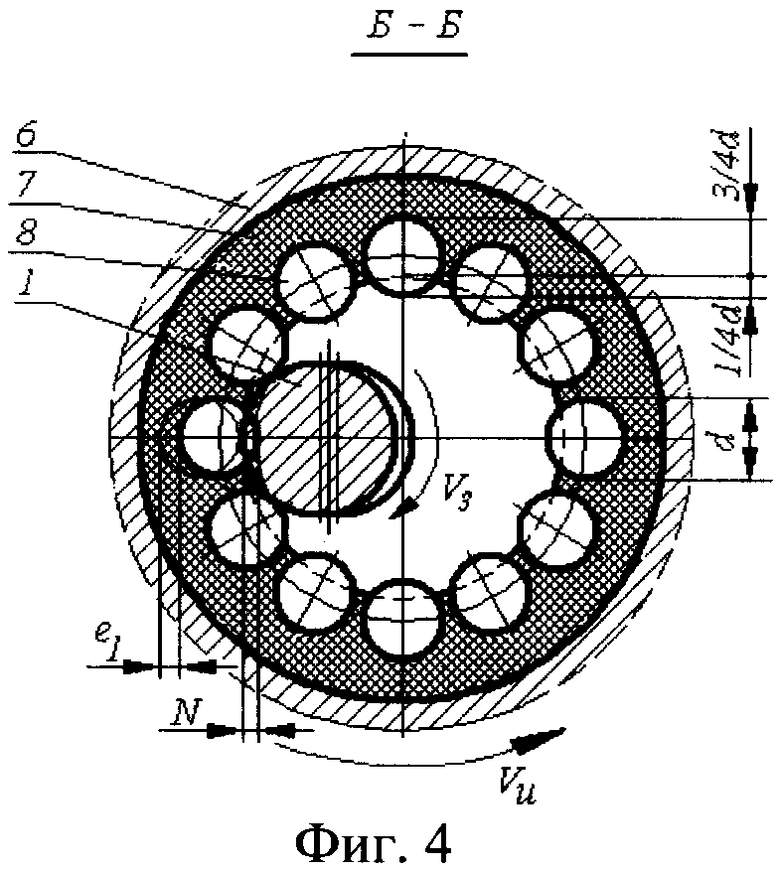

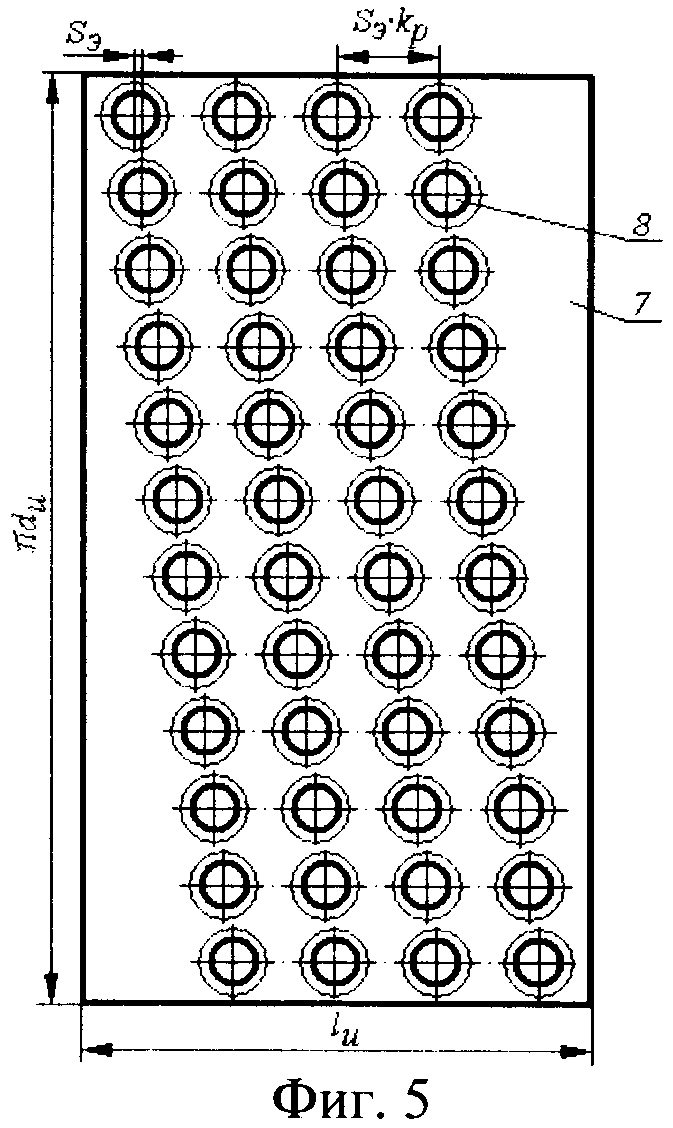

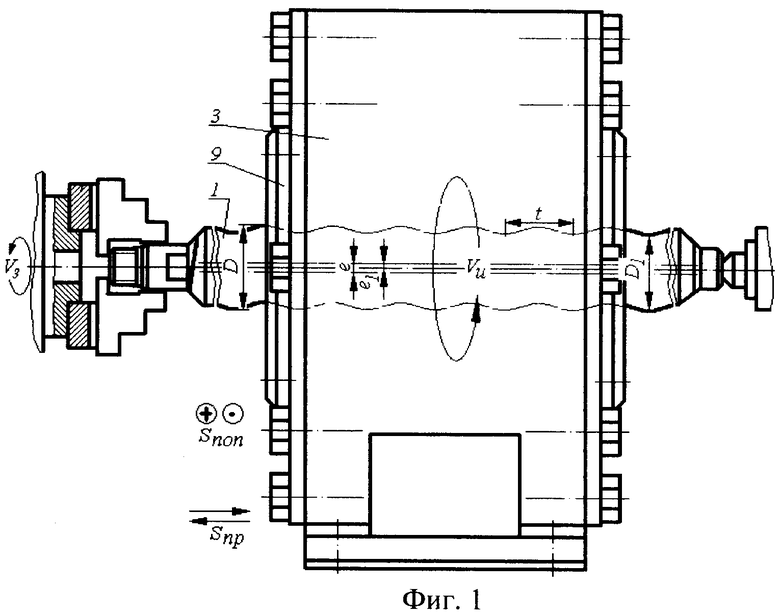

На фиг.1 показана схема реализации предлагаемого устройства для импульсно-ударного упрочнения винтовой сложнопрофильной поверхности, общий вид сбоку; на фиг.2 - вид сбоку, продольный разрез; на фиг.3 - общий вид по А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - развертка внутренней поверхности отверстия втулки с деформирующими элементами - шариками, вариант установки и расположения деформирующих элементов - шариков.

Предлагаемое устройство предназначено для импульсно-ударного упрочнения поверхностным пластическим деформированием винтовых и сложнопрофильных поверхностей (например, винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, цилиндрических валов, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей), работа которого заключается в том, что обрабатываемой заготовки и деформирующему инструменту сообщают вращательные движения VЗ и VИ соответственно, при этом устройству с деформирующим инструментом сообщают движение продольной подачи SПР, а создание натяга обеспечивается поперечной подачей SПОП. Устройство имеет деформирующие элементы, которые наносят по поверхности заготовки многочисленные удары, пластически деформируя и упрочняя ее.

Для импульсно-ударного упрочнения поверхностным пластическим деформированием обрабатываемой поверхности заготовки, например, винта винтового насоса 1 (см. фиг.1), предварительно обработанной, например, точением, ее закрепляют в приспособлении, например, в трехкулачковом самоцентрирующем патроне с поджатием центром задней бабки, и сообщают вращательное движение VЗ вокруг собственной центральной оси, а импульсно-ударному деформирующему инструменту 2 устройства - продольную подачу SПР и возможность создания натяга поперечную подачу SПОП. Устройство состоит из корпуса 3, выполненного в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, взятого, например, по ГОСТ 19523-74, с полюсами 4 и выполненного из серого чугуна. Внутри корпуса-статора 3 на подшипниках качения 5 смонтирован ротор 6 в виде полого стального вала.

В отверстии ротора 6 на упругой втулке 7 расположены деформирующие элементы 8, например шарики. Втулка 7 с деформирующими элементами 8 охватывает обрабатываемую заготовку 1.

Упругая втулка 7 изготовлена, например, из полиуретана СКУ-7Л, резины, поролона и др. упругих материалов. Если втулка изготовлена из резины, то при вулканизации резина прочно соединяется с металлическими деформирующими элементами - шариками 8. Металлические деформирующие элементы 8 посажены во втулке 7 таким образом, что три четверти элемента с наружным диаметром d расположены во втулке 7 и только одна четвертая часть d элемента свободно находится в отверстии втулки 7 и выступает над ее внутренней поверхностью. Упругая втулка 7 посажена в отверстии ротора 6 по тугой посадке.

С торцов ротора 6 упругая втулка 7 закреплена с помощью гаек 9, ввернутых с каждого торца в резьбовые части отверстия ротора 6. Кроме того, гайки 9 служат не только для крепления и предотвращения продольного смещения упругой втулки 7 в отверстии ротора 6, но и для регулирования и установки необходимой жесткости упругой втулки 7, влияющей и поддерживающей натяг N установки деформирующих элементов.

Усилие упрочнения, воздействующее через упругую втулку 7 и деформирующие элементы - шарики 8 на обрабатываемую поверхность заготовки 1, задается поперечной подачей SПОП, например, суппорта токарного станка (не показаны), на котором установлено предлагаемое устройство.

Установка и регулировка усилия упрочнения осуществляется, как правило, вручную.

Предлагаемая конструкция устройства и крепление деформирующих элементов на упругой втулке 7 в отверстии вала ротора 6 электродвигателя позволяет деформирующим элементам совершать колебательные движения в поперечном направлении, вызванные эксцентричным смещением и расположением некоторых участков обрабатываемой, например, винтовой поверхности винта 1. Амплитуда колебательного движения деформирующего элемента будет равна e1 - эксцентриситету обрабатываемой сложнофасонной поверхности (например, эксцентриситет винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500 равен e1=1,65 мм, см. фиг.1-4).

Вход в контакт деформирующего элемента с заготовкой вызывает импульсно-ударную пластическую деформацию поверхностного слоя заготовки.

Передача вращательного движения VИ валу ротора 6 с деформирующими элементами 8 осуществляется с помощью электрических сил наводимых в корпусе - статоре электродвигателя и является минимальной по протяженности и сложности и исключает использование промежуточных ременных, зубчатых и других передач и редукторов, поэтому устройство имеет минимальные энергетические потери и высокий КПД.

Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности, полученные с помощью предлагаемого устройства, зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости вала ротора с деформирующими элементами 8, натяга, размера деформирующих элементов, их числа, частоты вращения, величины продольной подачи заготовки и числа проходов.

Устройству сообщают продольную подачу SПР не более 0,1…3,0 мм/об. Оптимальную подачу SПР° определяют по формуле:

SПР°=k SЭ,

где k - число деформирующих элементов;

SЭ - подача на один деформирующий элемент не более - 0,1…0,5 мм/об.

На фиг.5 показана развертка внутренней поверхности отверстия упругой втулки 7 с деформирующими элементами - шариками 8, второй вариант установки и расположения элементов. На развертке показаны четыре вертикальных ряда по двенадцать деформирующих элементов в ряду. Отличительная особенность этого варианта от первого (см. фиг.2) заключается в том, что каждый последующий деформирующий элемент в своем вертикальном ряду смещен на величину подачи SЭ относительно предыдущего, при этом расстояние между рядами равно произведению величины подачи SЭ на количество элементов kp в вертикальном ряду

Режимы импульсно-ударного деформирования для предлагаемого устройства, оснащенного, например, шариками диаметром 5…10 мм, и стальных заготовок следующие: окружная скорость вала ротора - VИ≈20…40 м/с, окружная скорость заготовки - VЗ≈0,05…0,5 м/с, число проходов - 2…3, натяг - 0,5…1,5 мм.

В результате импульсно-ударной пластической деформации микронеровностей и поверхностного слоя предлагаемым устройством параметр шероховатости поверхности повышается до Ra=0,08…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость обработанной поверхности увеличивается на 25…75% при глубине наклепанного слоя 0,25…2,5 мм. Остаточные напряжения сжатия достигают на поверхности 350…750 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Устройство для импульсно-ударного деформирования позволяет создать на обрабатываемой сложнопрофильной, в том числе винтовой поверхности регулярный микрорельеф, способный удерживать смазывающие материалы и продлевать ресурс работы деталей при эксплуатации.

Устройство для импульсно-ударного деформирования применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58…64.

При промышленных испытаниях устройства установленную в патроне с электромеханическим приводом токарного станка мод. 16К20ФЗ обрабатывали заготовку винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта D1=27-0,05 мм, эксцентриситет e1=1,65 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса - 5,8 кг. Обработка проводилась с использованием разработанного устройства на базе электродвигателя IM5010, модель 4АВ132 В6, имеющего частоту вращения вала ротора n=750 мин-1; наружный диаметр вала ротора - 157,3 мм; диаметр отверстия, расточенного под инструмент и заготовку с 54 мм до 115 мм; длина корпуса - статора - 253 мм; наружный диаметр корпуса - статора - 261 мм.

Импульсно-ударную ППД вели на следующих режимах: окружная скорость инструмента - VИ≈15 м/с; окружная скорость заготовки - VЗ≈0,05 м/с, число проходов - 3, натяг - 0,2 мм, продольная SПР подача 1,5…2,0 мм/об, усилие упрочнения - 170…175 Н; диаметр винта изменился после обработки на 0,02 мм (0,01 мм на сторону); глубина упрочненного наклепанного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обработке деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином. Значения технологических факторов (частота ударов, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,32 мкм; деформирующий инструмент - шарики диаметром 7 мм из стали ШХ15, твердостью HRC 63…65, расположенные в упругой втулке, внутренний радиус по вершинам деформирующих элементов RK=40,57 мм.

Глубина упрочненного импульсно-ударной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий.

Предлагаемым устройством аналогичная глубина упрочненного слоя достигается в результате кратковременного импульсно-ударного воздействия на очаг деформации импульса энергии.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,6 мин (против Тм баз=10,5 мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на ОАО "Ливгидромаш").

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени в 3 раза меньше, чем при обкатывании традиционным обкатником. При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,15…0,20 мм и 8…9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,0…2,5 ГПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующихся по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Исследования напряженного состояния упрочненного поверхностного слоя импульсно-ударной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Импульсно-ударное деформирование в процессе благоприятно сказываются на условиях работы устройства. Оно приводит к более равномерному распределению нагрузки на деформирующие элементы, облегчает формирование упрочняемой поверхности.

Импульсно-ударное деформирование способствует лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении импульсной нагрузки деформирующие элементы и деформируемая поверхность периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях импульсно-ударного деформирования резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемое устройство расширяет технологические возможности импульсно-ударной обработки поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности. При этом конструктивно простой привод снижает себестоимость обработки, увеличивает производительность, улучшает качество обрабатываемой поверхности, не требует сложной и длительной настройки.

Источники информации, принятые во внимание

1. Патент РФ 2276005, МПК В24В 39/04. Способ обкатки неполных сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Гаврилин А.М., Афанасьев Б.И., Катунин А.А., Фомин Д.С. 2004129399/02; 05.10.2004; 10.05.2006. Бюл. №13.

2. Патент РФ 2276006, МПК В24В 39/04. Устройство для импульсно-ударного деформирования сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Катунин А.А., Катунин А.В. Фомин Д.С. 2004136428/02; 14.12.2004; 10.05.2006. Бюл. №13 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для обработки импульсно-ударным поверхностным пластическим деформированием винтовых, цилиндрических и сложнопрофильных поверхностей. Устройство содержит корпус с центральным отверстием, деформирующие элементы и ротор в виде полого вала. С торцов ротора на поверхности его отверстия выполнены резьбовые части. Корпус выполнен в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован упомянутый ротор. Деформирующие элементы расположены на упругой втулке в отверстии ротора, на три четверти вмонтированы в нее, на одну четверть выступают из ее внутренней поверхности. Упругая втулка закреплена с помощью гаек, ввернутых в резьбовые части поверхности отверстия ротора с возможностью регулирования и установки жесткости упругой втулки. В результате расширяются технологические возможности, увеличивается производительность и улучшается качество обрабатываемой поверхности. 5 ил.

Устройство для импульсно-ударного поверхностного пластического деформирования винтовых, цилиндрических и сложнопрофильных поверхностей, содержащее корпус с центральным отверстием и деформирующие элементы, отличающееся тем, что оно снабжено ротором в виде полого вала, с торцов которого на поверхности отверстия выполнены резьбовые части, корпус выполнен в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован упомянутый ротор, деформирующие элементы расположены на упругой втулке в отверстии ротора, на три четверти вмонтированы в нее, на одну четверть выступают из ее внутренней поверхности и расположены с возможностью охватывания заготовки, при этом упругая втулка закреплена с помощью гаек, ввернутых в резьбовые части поверхности отверстия ротора с возможностью регулирования и установки жесткости упругой втулки.

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКОИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325265C1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| JP 61103721 A, 22.05.1986. | |||

Авторы

Даты

2011-11-20—Публикация

2009-10-12—Подача