Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД), и может быть использовано для чистового и упрочняющего обкатывания валов нежестких с винтовыми, цилиндрическими и другими сложно-профильными поверхностями, например винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей.

Известен способ обкатывания трехроликовым приспособлением, закрепляемым на суппорте токарного станка, состоящим из корпуса и шарнирно соединенную с ним державку с тремя деформирующими элементами - роликами, при этом державка позволяет разгрузить узлы станка от односторонне приложенного усилия и обработки нежестких деталей типа валов [1]. Шарнирное соединение державки с корпусом повышает точность обработки валов и исключает влияние биения поверхности валов, приобретенное на предыдущих операциях.

Недостатками известного способа и устройства являются узкие технологические возможности, при которых чистовая обработка поверхностным пластическим деформированием (ППД) винтовых наружных поверхностей после соответствующей модернизации является весьма сложной, а ряде случаев невозможной, при этом невысокая производительность и сложная длительная настройка повышает себестоимость обработки.

Известен способ и устройство, содержащее корпус с индивидуальным высокоскоростным приводом, охватывающее заготовку кольцо с деформирующими элементами, расположенными на беговой дорожке на внутренней поверхности, причем корпус-кольцо установлен в кривошипе, также имеющему индивидуальный привод, благодаря которому сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси корпуса-кольца на величину эксцентриситета [2, 3].

Недостатками известного способа и устройства являются узкие технологические возможности ППД, при которых чистовая обработка поверхностным пластическим деформированием винтовых наружных поверхностей после соответствующей модернизации является весьма сложной, а в ряде случаев невозможной. Одностороннее действие усилия деформирования ухудшает качество обрабатываемой поверхности. Кроме того, конструктивно сложный привод, состоящий из двух индивидуальных приводов, повышает себестоимость обработки, снижает производительность, требует сложной и длительной настройки.

Задачей изобретения является расширение технологических возможностей ППД сложно-профильных поверхностей путем использования охватывающего инструмента с деформирующими элементами, расположенными на внутренней поверхности, расположенного в роторе электродвигателя и позволяющего улучшить качество обрабатываемой поверхности, повысить производительность и снизить себестоимость обработки.

Поставленная задача решается предлагаемым способом обкатывания поверхностным пластическим деформированием заготовок нежестких валов со сложно-профильными поверхностями, включающим сообщение заготовке и многоэлементному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи деформирующему инструменту, при этом используют многоэлементный деформирующий инструмент, содержащий корпус с центральным отверстием, выполненным в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала, в отверстии которого расположены деформирующие элементы, установленные на одном конце Г-образно изогнутых пластинчатых пружин из стальной холоднокатаной термообработанной ленты, которые другим концом жестко закреплены на торце ротора, при этом деформирующие элементы охватывают заготовку, а внутренний диаметр, проходящий по их вершинам при нахождении пластинчатых пружин в свободном состоянии, меньше диаметра заготовки вала на величину натяга, создаваемого с помощью пластинчатых пружин и обеспечивающего усилие поверхностного пластического деформирования.

Особенности способа и конструкции устройства, реализующего предлагаемый способ, поясняются чертежами.

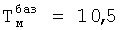

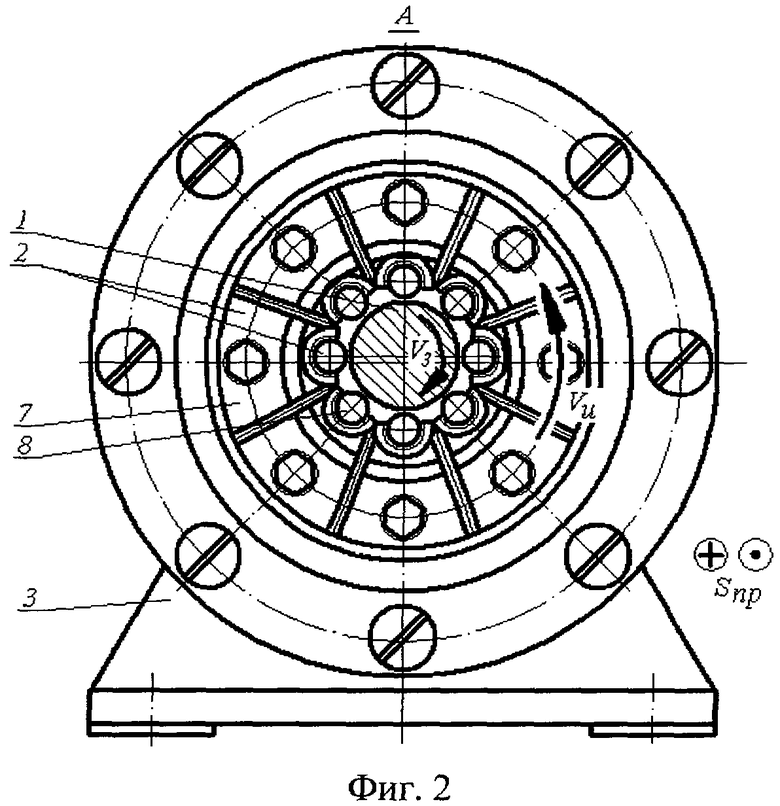

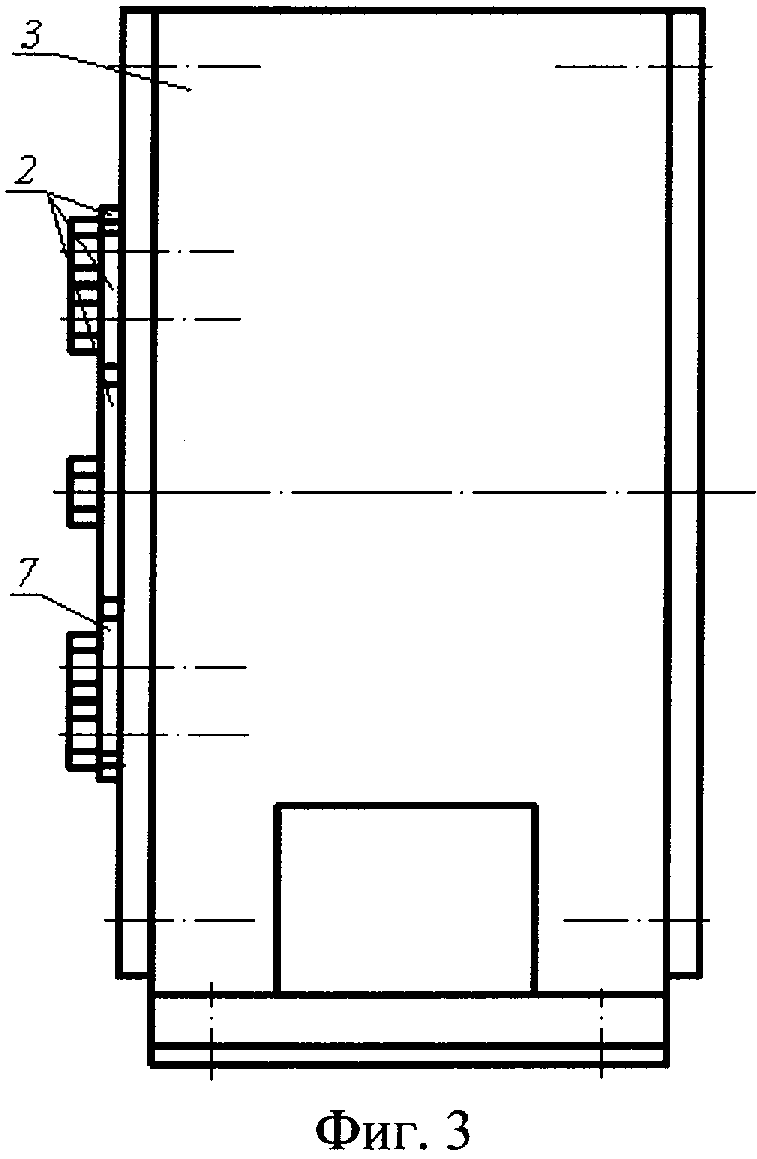

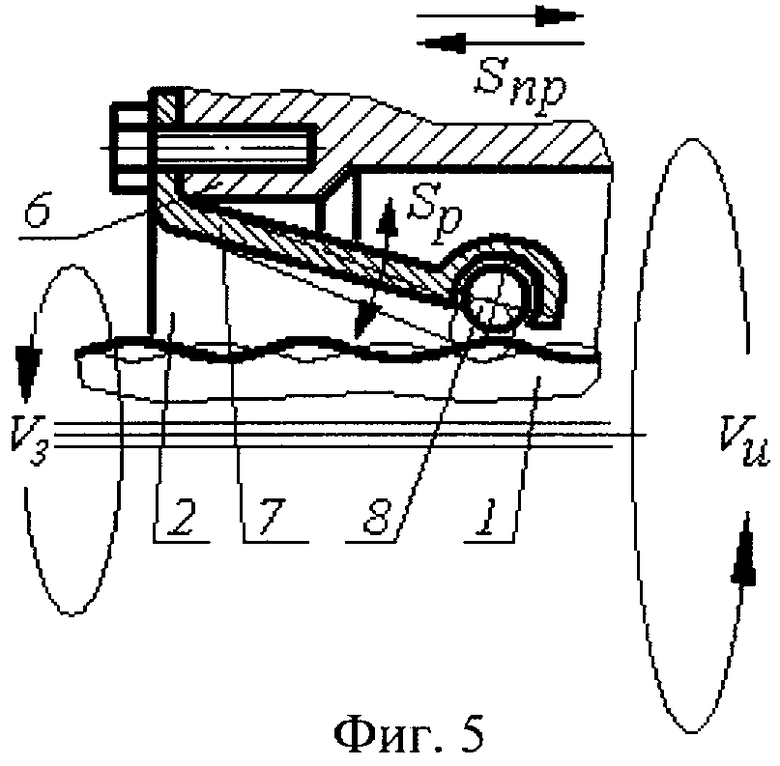

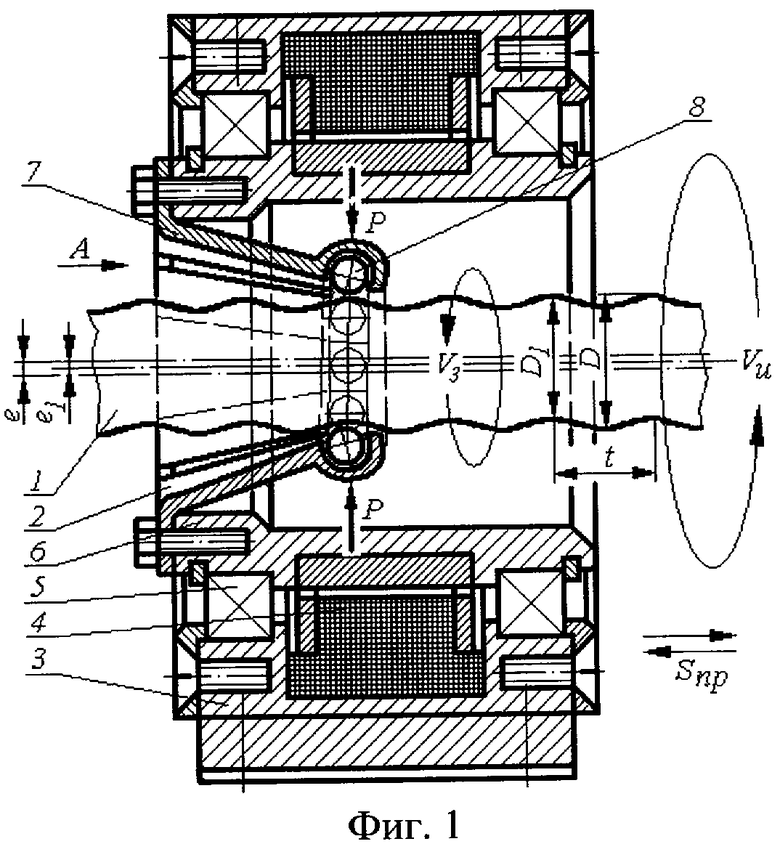

На фиг.1 показана схема реализации предлагаемого способа обкатывания винтовой сложно-профильной поверхности нежесткого винта электроголовкой, продольный разрез; на фиг.2 - вид по А на фиг.1, вид с торца; на фиг.3 - общий вид электроголовки сбоку; на фиг.4 - схема к определению величины натяга, деформирующий инструмент в свободном не нагруженном состоянии; на фиг.5 - схема обкатывания выступа винтовой поверхности обрабатываемой заготовки винта и впадины (тонкой линией) за счет радиального Sp перемещения деформирующего элемента, закрепленного на Г-образной пластинчатой пружине.

Предлагаемый способ и устройство предназначены для ППД обкатывания нежестких валов с винтовыми, цилиндрическими и другими сложно-профильными поверхностями (например, винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, цилиндрических валов, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей). Работа по способу заключается в том, что в обрабатываемой заготовки 1 и деформирующему инструменту 2 сообщают вращательные движения VЗ и VИ соответственно, при этом устройству с деформирующим инструментом сообщают движение продольной подачи SПР. Устройство имеет деформирующие элементы, которые с определенным усилием пластически деформируют и упрочняют наружную поверхность.

Для ППД обкатыванием обрабатываемой поверхности заготовки, например винта винтового насоса 1 (см. фиг.1), предварительно обработанной, например точением, ее закрепляют в приспособлении, например в трехкулачковом самоцентрирующем патроне с поджатием центром задней бабки (не показаны), и сообщают вращательное движение VЗ вокруг собственной центральной оси, а деформирующему инструменту 2 устройства - продольную подачу SПР и возможность совершать деформирующим элементам возвратно-радиальные перемещения Sр в поперечном направлении, вызываемые впадинами и выступами заготовки.

Способ реализуется устройством, состоящим из корпуса 3, выполненным в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, взятого, например, по ГОСТ 19523-74, с полюсами 4 и изготовленного из серого чугуна. Внутри корпуса-статора 3 на подшипниках качения 5 смонтирован ротор 6 в виде полого стального вала. В отверстии ротора 6 установлены и одним концом жестко закреплены к торцу ротора пластинчатые пружины 7. Пластинчатые пружины Г-образно изогнуты и изготовлены, например, из стальной холоднокатаной термообработанной ленты, например, по ГОСТ 21996-76. На другом конце Г-образно изогнутой пластинчатой пружины 7 установлен деформирующий элемент, например шарик 8.

Количество деформирующих элементов 8 определяется из конструктивных соображений так, что они охватывают заготовку вала 1 и внутренний диаметр d по вершинам деформирующих элементов, закрепленных на пластинчатых пружинах, находящихся в свободном состоянии, меньше обрабатываемого диаметра D1 заготовки вала на величину натяга «n». Натяг «n» влияет на усилие обкатывания и упрочнения Р, создаваемое упругими свойствами пластинчатых пружин, чем больше натяг, тем больше усилие обкатывания и упрочнения Р. Регулировка усилия обкатывания и упрочнения Р производится изменением величины натяга «n».

Вынужденные возвратно-радиальные перемещения Sр, совершаемые деформирующими элементами в поперечном направлении, обеспечиваются изгибом пластинчатых пружин 7.

При переналадке и переходе на обработку другой заготовки изменение усилия Р обкатывания и упрочнения, воздействующее деформирующими элементами на обрабатываемую поверхность заготовки 1, требует замены пластинчатых пружин.

Предлагаемая конструкция устройства и крепление на пластинчатых пружинах 7 деформирующих элементов 8, которые охватывают заготовку по всему диаметру, позволяет уравновесить воздействие упрочняющего усилия Р и избавится от продольного прогиба обрабатываемых нежестких заготовок, и не требует применение люнета.

Передача вращательного движения VИ валу ротора 6 с деформирующими элементами 8 осуществляется с помощью электрических сил, наводимых в корпусе-статоре электродвигателя, и является минимальной кинематической цепью по протяженности и сложности, и исключает использование промежуточных ременных, зубчатых и других передач и редукторов, поэтому устройство отличается минимальными энергопотерями и имеет высокий КПД.

Обкатывание осуществляют роликами или шариками, которые оказывают давление Р на поверхность обрабатываемой заготовки. При определенном рабочем усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя, а именно увеличивается микротвердость и возникают остаточные напряжения в поверхностном слое. Объемная деформация заготовки незначительна.

Твердость поверхностного слоя и шероховатость поверхности, полученные предлагаемым способом, зависят от силы упрочнения Р. Эти параметры, в свою очередь, зависят от окружной скорости вала ротора с деформирующими элементами, натяга, размера деформирующих элементов, их числа, частоты вращения, величины продольной подачи устройства и числа проходов.

Режимы ППД обкатывания предлагаемым способом, реализуемого устройством, оснащенного, например, шариками диаметром 5…10 мм, стальных заготовок следующие: окружная скорость вала ротора - VИ≈1,0…2,0 м/с, окружная скорость заготовки - VЗ≈0,5…1,5 м/с, число проходов - 2…3, натяг - n≈0,5…1,5 мм.

В результате пластической деформации микронеровностей и поверхностного слоя предлагаемым способом параметр шероховатости поверхности повышается до Ra=0,08…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость обработанной поверхности увеличивается на 25…75%. Остаточные напряжения сжатия достигают на поверхности 350…550 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Способ ППД обкатывания позволяет создать на обрабатываемой сложно-профильной, в том числе винтовой поверхности, регулярный микрорельеф, способный удерживать смазывающие материалы и продлевать ресурс работы деталей при эксплуатации.

Способ ППД применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58…64.

При промышленных испытаниях способа и устройства обрабатывали установленную в патроне с электромеханическим приводом на токарном станке мод. 16К20Ф3 заготовку винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⌀27-0,05 мм, эксцентриситет - 1,65 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса - 5,8 кг. Обработка проводилась с использованием разработанного устройства, на базе электродвигателя IM5010, модель 4АВ132В6, имеющего частоту вращения вала ротора - 1000 мин-1; наружный диаметр вала ротора - 157,3 мм; диаметр отверстия, расточенного под инструмент и заготовку с 54 мм до 115 мм; длина корпуса-статора - 253 мм; наружный диаметр корпуса-статора - 261 мм.

Обкатывание ППД вели на следующих режимах: окружная скорость инструмента - VИ≈1,5 м/с; окружная скорость заготовки - VЗ≈1,0 м/с, число проходов - 3, натяг - 1,2 мм, продольная SПР подача 1,5…2,0 мм/об, усилие упрочнения - 170…175 Н; диаметр винта изменился после обработки на 0,02 мм (0,01 мм на сторону); глубина упрочненного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обработке деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,32 мкм; деформирующий инструмент - шарики диаметром 7 мм из стали ШХ15, твердостью HRC 63…65.

Глубина упрочненного слоя в 1,5…2 раза выше, чем при традиционном обкатывании.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,6 мин (против  мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на ОАО "Ливгидромаш").

мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на ОАО "Ливгидромаш").

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени в 3 раза меньше, чем при обкатывании традиционным обкатником. При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,15…0,20 мм и 8…9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,0…2,5 ГПа.

Контроль проводился скобой индикаторной с индикатором ИЧ10Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Исследования напряженного состояния упрочненного поверхностного слоя показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин.

Достигаемая в процессе обработки предлагаемым способом и устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 4 раз.

Обкатывание и деформирование предлагаемым способом с помощью упрочняющей электроголовки благоприятно сказываются на условиях работы деформирующего инструмента устройства. Оно приводит к более равномерному распределению нагрузки на деформирующие элементы, облегчает формирование упрочняемой поверхности.

Применение предлагаемого способа и устройства способствует лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. Применение предлагаемого способа, реализуемого многоэлементным деформирующим инструментом, способствует увеличению стойкости каждого деформирующего элемента, работающего в отдельности. Обработка в условиях предлагаемого деформирования резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемый способ и устройство расширяют технологические возможности обработки ППД, позволяют управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности. При этом конструктивно простой и компактный привод устройства снижает себестоимость обработки, увеличивает производительность, улучшает качество обрабатываемой поверхности, не требует сложной и длительной настройки.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т 2. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.386-388, рис.7 - прототип.

2. Патент РФ 2276005, МПК В24В 39/04. Способ обкатки неполных сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Гаврилин A.M., Афанасьев Б.И., Катунин А.А., Фомин Д.С. 2004129399/02; 05.10.2004; 10.05.2006. Бюл. №13.

3. Патент РФ 2276006, МПК В24В 39/04. Устройство для импульсно-ударного деформирования сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Катунин А.А., Катунин А.В., Фомин Д.С. 2004136428/02; 14.12.2004; 10.05.2006. Бюл. №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием. Сообщают заготовке и деформирующему инструменту вращательные движения вокруг собственных осей. Сообщают продольную подачу деформирующему инструменту. Используют деформирующий инструмент, содержащий корпус в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала. В отверстии ротора расположены деформирующие элементы, установленные на одном конце Г-образно изогнутых пластинчатых пружин. Пластинчатые пружины другим концом жестко закреплены на торце ротора. Деформирующие элементы охватывают заготовку. В результате расширяются технологические возможности, увеличивается производительность и улучшается качество обработанной поверхности. 5 ил.

Способ обкатывания поверхностным пластическим деформированием заготовок нежестких валов со сложно-профильными поверхностями, включающий сообщение заготовке и многоэлементному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи деформирующему инструменту, отличающийся тем, что используют многоэлементный деформирующий инструмент, содержащий корпус с центральным отверстием, выполненный в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала, в отверстии которого расположены деформирующие элементы, установленные на одном конце Г-образно изогнутых пластинчатых пружин из стальной холоднокатаной термообработанной ленты, которые другим концом жестко закреплены на торце ротора, при этом деформирующие элементы охватывают заготовку, а внутренний диаметр, проходящий по их вершинам при нахождении пластинчатых пружин в свободном состоянии, меньше диаметра заготовки вала на величину натяга, создаваемого с помощью пластинчатых пружин и обеспечивающего усилие поверхностного пластического деформирования.

| Справочник технолога - машиностроителя, т.2, под ред | |||

| Косиловой А.Г | |||

| и др | |||

| - М.: Машиностроение, 1985, с.386-388 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| JP 61103721 А, 22.05.1986. | |||

Авторы

Даты

2011-06-10—Публикация

2009-07-29—Подача