Изобретение относится к элементам жесткости из композиционного материала для тонкостенных элементов конструкции, таких как панели, в частности, используемые в авиационной промышленности.

Самолеты или вертолеты содержат тонкостенные элементы конструкции, которые могут иметь большие размеры и должны выдерживать переменные механические напряжения, действующие в разных направлениях, и при этом должны быть максимально легкими.

Известно выполнение таких тонкостенных элементов конструкции из пластин, полученных из волокон, например углеродных волокон, стекловолокна или арамидных волокон. В пластинах волокна собраны в слои, соединенные между собой, в частности, путем прошивки. В результате пластины обладают определенной прочностью, позволяющей производить в них вырезы и осуществлять манипуляции. В этих пластинах вырезают участки, которые затем формуют и соединяют, после чего пропитывают полимеризующейся смолой для получения элемента конструкции.

Хорошо известен способ придания жесткости тонкостенным элементам конструкции с одновременной минимизацией массы этих элементов путем присоединения к ним элементов жесткости. Такие решения раскрыты, в частности, в документах US 462254, ЕР 1023986, ЕР 0056352, US 5518564 и US 4966802.

Задача изобретения состоит в создании очень простого средства для изготовления элементов жесткости из тонких пластин, аналогичных пластинам, используемым для выполнения тонкостенных элементов конструкции.

Поставленная задача решена в способе изготовления по меньшей мере одного элемента жесткости, включающем следующие этапы, на которых:

- из волокнистых пластин вырезают две по существу идентичные удлиненные боковины, содержащие по обе стороны от центральной части два боковых расширения;

- боковины накладывают друг на друга и сшивают их вдоль двух параллельных линий, которые отделяют боковые расширения от центральных частей;

- расширения загибают вдоль линий швов с двух сторон образованного таким образом узла.

Загнутые таким образом боковые расширения образуют ребра жесткости элемента жесткости, расположенные попарно в двух параллельных плоскостях, образуя две полки по обе стороны от образованной центральными частями боковин полки элемента жесткости. Таким образом, линии швов образуют естественные линии сгиба. Эти линии швов расположены в основании указанных полок и образуют точку крепления полок на элементе жесткости, что придает хорошее сцепление и повышает износостойкость с одновременным увеличением жесткости детали.

Предпочтительно центральные части боковин продолжаются за пределами боковых расширений, образуя по меньшей мере один свободный конец элемента жесткости. Причем к указанному свободному концу пришивают по меньшей мере один усиливающий элемент, вырезанный из волокнистой пластины, а по обе стороны от свободного конца элемента жесткости пришивают несколько усиливающих элементов.

Поставленная задача решена также в способе изготовления элемента жесткости, включающем этапы, на которых:

- вырезают из волокнистых пластин две по существу идентичные удлиненные боковины, содержащие по обе стороны от центральной части два боковых расширения;

- накладывают боковины друг на друга и сшивают их вдоль двух параллельных линий, которые отделяют боковые расширения от центральных частей, для получения первой заготовки элемента жесткости;

- вырезают из волокнистых пластин две другие по существу идентичные удлиненные боковины, содержащие по обе стороны от центральной части (6b) два боковых расширения, при этом каждая боковина содержит по меньшей мере один свободный конец;

- накладывают вырезанные боковины друг на друга и сшивают их вдоль двух линий, которые отделяют боковые расширения от центральных частей, для получения второй заготовки элемента жесткости;

- накладывают обе заготовки элементов жесткости друг на друга таким образом, чтобы свободный конец второй заготовки элемента жесткости находился напротив центральной части первой заготовки элемента жесткости;

- пришивают свободный конец второй заготовки элемента жесткости к центральной части первой заготовки элемента жесткости;

- загибают вторую заготовку элемента жесткости таким образом, чтобы она располагалась поперечно к первой заготовке элемента жесткости;

- загибают боковые расширения под прямым углом вдоль линий швов, образуя полки.

Предпочтительно к полкам пришивают упрочняющие полосы, вырезанные из волокнистой пластины. Причем указанные упрочняющие полосы пересекаются в зоне соединения элемента жесткости.

Преимущественно вырезанную из волокнистой пластины упрочняющую крестовину пришивают к полкам в зоне соединения элемента жесткости.

Также поставленная задача решена в способе изготовления усиленной панели, включающем этапы, на которых:

- вырезают панель из волокнистой пластины;

- изготавливают элемент жесткости посредством первого или второго вышеуказанных способов изготовления;

- соединяют элемент жесткости с панелью и полки элемента жесткости, находящиеся напротив панели, пришивают к этой панели.

Другие особенности изобретения и его преимущества будут более понятны из представленного в качестве примера нижеследующего описания со ссылками на прилагаемые чертежи.

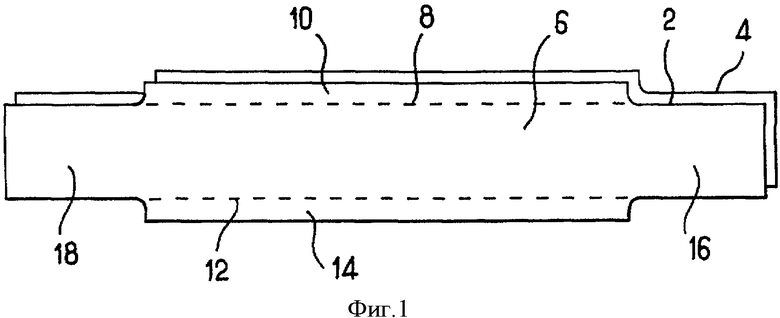

На фиг.1 показаны две боковины, вырезанные из волокнистых пластин и соединенные швами для образования элемента жесткости согласно частному варианту осуществления изобретения, вид в перспективе;

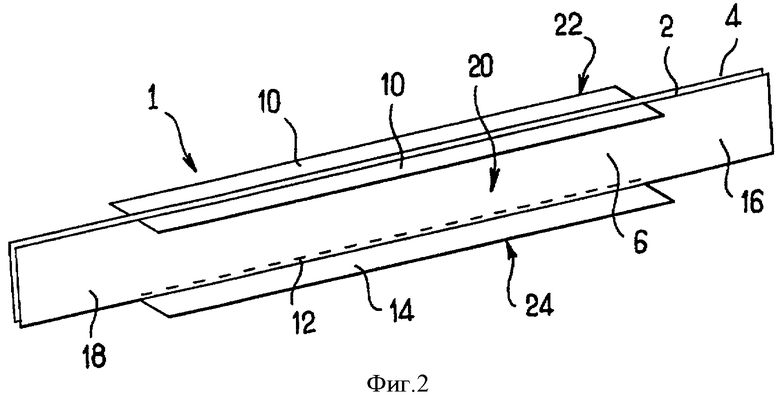

на фиг.2 - две боковины, изображенные на фиг.1, после сгибания, вид в перспективе;

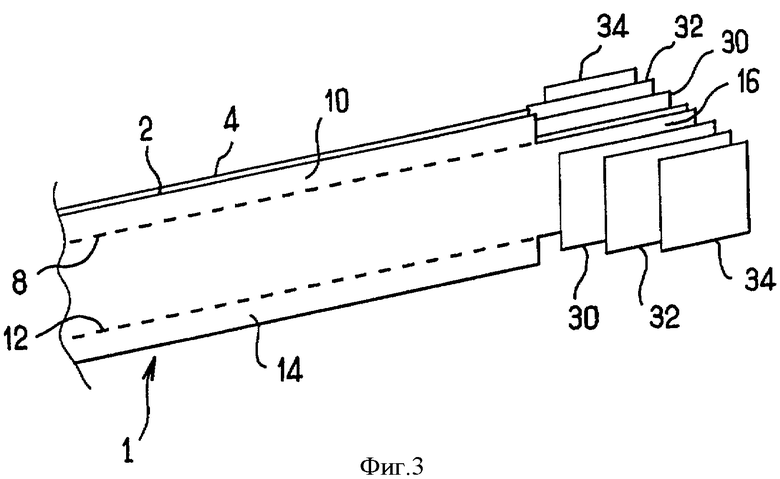

на фиг.3 показан элемент жесткости в процессе его изготовления в соответствии с одним из вариантов осуществления изобретения, вид в перспективе;

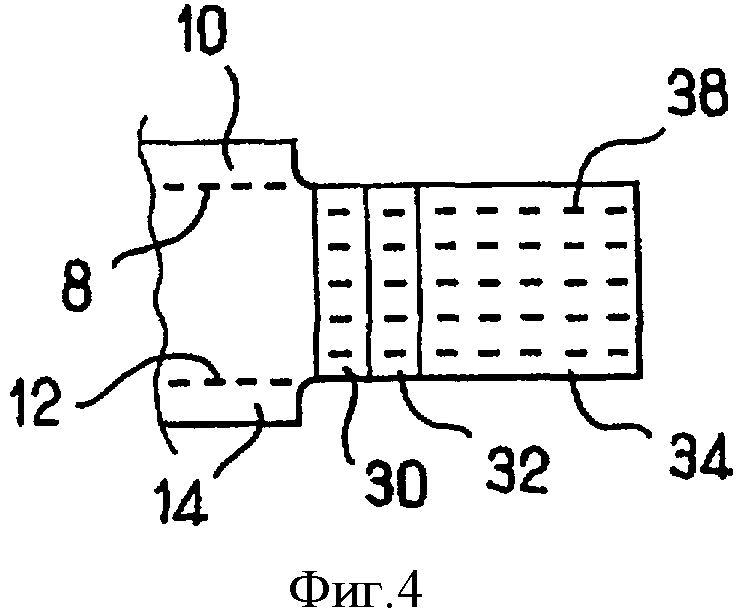

на фиг.4 - часть элемента жесткости, изображенного на фиг.3, вид спереди;

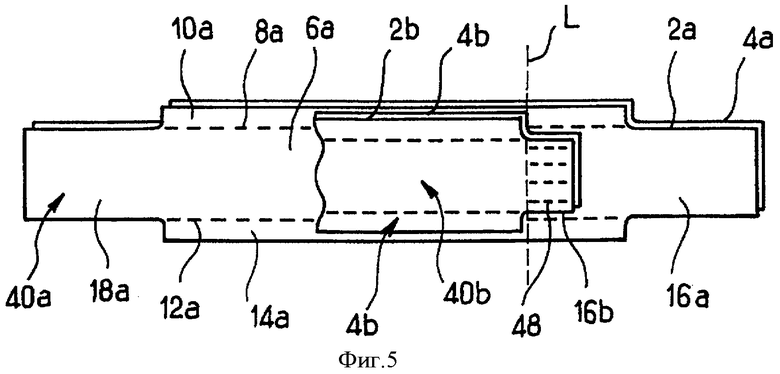

на фиг.5 показаны соединенные элементы жесткости согласно одному из вариантов осуществления изобретения, вид в перспективе;

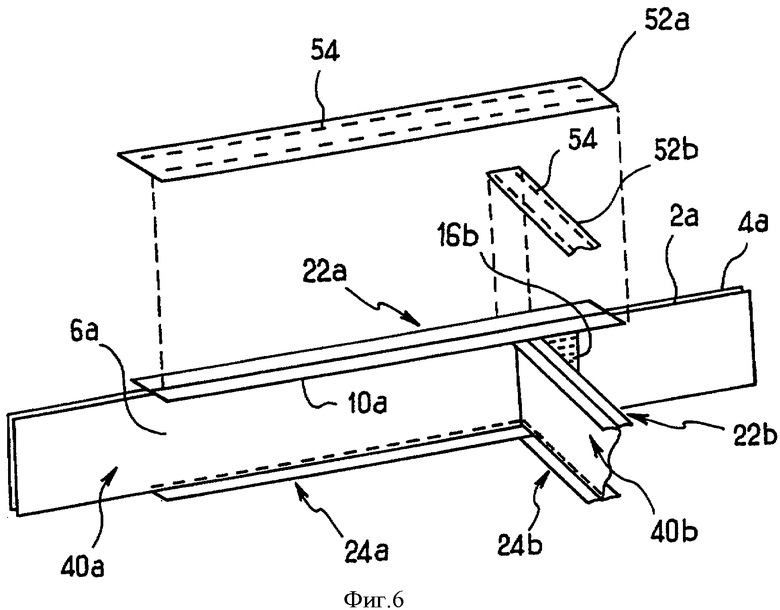

на фиг.6 показаны элементы жесткости, изображенные на фиг.5, после сгибания, вид в перспективе;

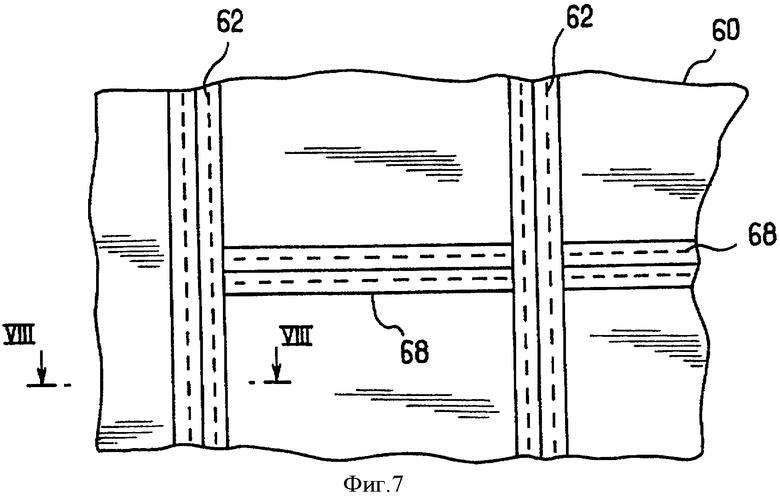

на фиг.7 показана панель с набором элементов жесткости, вид спереди;

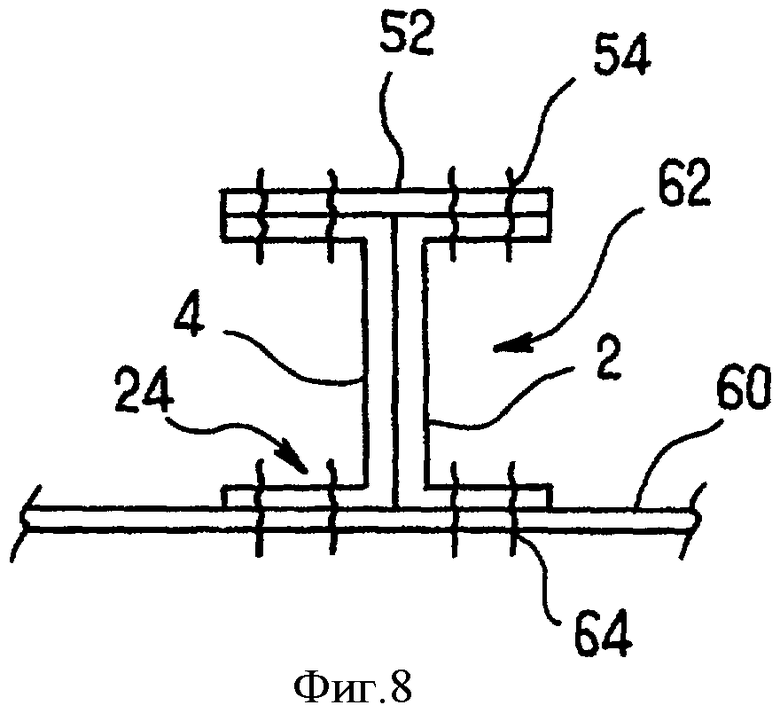

на фиг.8 - разрез по линии VIII-VIII на фиг.7;

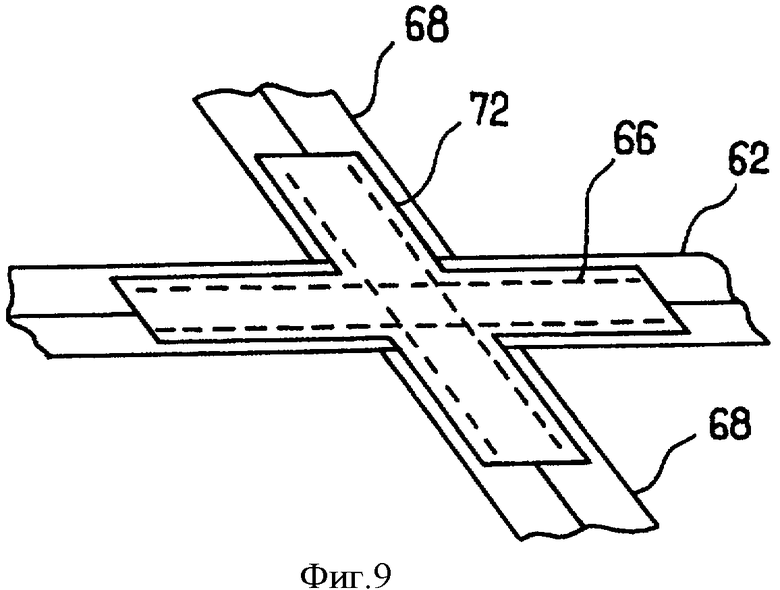

на фиг.9 показано упрочнение соединения элементов жесткости, вид в перспективе.

Изготовление элемента жесткости начинается с вырезания из волокнистой пластины двух идентичных боковин 2 и 4 удлиненной формы, как показано на фиг.1. Предпочтительно используются пластины, образованные наложением слоев, собранных при помощи соединения, которое придает слоям сцепление, облегчающее манипуляции с вырезанными боковинами, например, при помощи тканого соединения или шва между слоями. Волокнами могут быть стекловолокна, углеродные волокна или арамидные волокна.

Боковины 2 и 4 содержат центральную часть 6, представляющую собой прямоугольную полосу, расположенную по всей длине каждой боковины. На части больших сторон центральной части 6 симметрично выполняют два боковых расширения 10 и 14, образующих прямоугольные полосы меньшей ширины. Эти боковые расширения заканчиваются перед концами центральной части 6, в результате чего на этой центральной части остаются два свободных конца 16 и 18, в данном случае имеющих одинаковую длину.

Боковины 2 и 4 накладывают друг на друга и сшивают двумя параллельными прямолинейными швами 8 и 12, идущими на каждой боковине вдоль центральной части 6 и отделяющими эту часть от боковых расширений 10 и 14.

На фиг.2 показаны боковины 2 и 4 на следующем этапе изготовления. В данном случае боковые расширения 10 и 14 загибают под прямым углом по швам 8 и 12 по обе стороны от центральных частей 6 таким образом, чтобы боковые расширения 10 обеих боковин находились в одной плоскости и боковые расширения 14 также находились в одной плоскости. В результате образуются полки 22 и 24, симметрично расположенные относительно плоскости контакта между двумя боковинами 2 и 4, при этом полки 22 и 24 расположены по обе стороны от стенки элемента жесткости, образованной центральными частями боковин.

Выполненное таким образом соединение пропитывают смолой, например, посредством подачи смолы под давлением или инфильтрации в вакууме. После этого смола затвердевает в результате полимеризации.

Поперечное сечение элемента жесткости 1 имеет общую Н-образную форму, при этом прилегающие друг к другу центральные части 6 боковин 2 и 4 образуют стенку 20 элемента жесткости, а боковые расширения 10 и 14 образуют полки 22 и 24 элемента жесткости. Это хорошо известное Н-образное сечение позволяет получить элементы жесткости в виде двутавровых балок, обладающих хорошим сопротивлением различным механическим напряжениям, в частности изгибу, с минимальным использованием материала, что позволяет снизить вес элемента и стоимость его изготовления.

Следует отметить, что элемент жесткости 1 в соответствии с настоящим изобретением обладает хорошим сцеплением, поскольку обе симметричные части, образованные двумя боковинами 2 и 4, соединены между собой по длине швами 8 и 12, которые добавляют пропитанные смолой упрочняющие волокна в направлении, перпендикулярном стенке 20. Тип шва можно выбирать таким образом, чтобы добавлять больше или меньше волокон в этом направлении.

Кроме того, выполнение швов 8 и 12 вдоль края стенки 20 в основании полок 22 и 44 в месте наиболее сильных напряжений и вдоль двух линий, далеко отстоящих друг от друга, повышает жесткость всего узла.

На фиг.3 и 4 показан другой вариант выполнения элемента жесткости из двух боковин 2 и 4, аналогичных боковинам, показанным на фиг.1, и соединенных двумя швами 8, 12.

Свободные концы 16 каждой боковины 2 и 4, соединенные между собой задними сторонами, перед операцией сгибания накрывают с наружной стороны первым, вторым и третьим усиливающими элементами 30, 32 и 34, также вырезанными из волокнистой пластины.

Усиливающие элементы 30, 32 и 34 имеют прямоугольную форму, подогнанную к трем сторонам наружного контура концов 16. Четвертая сторона, обращенная к центральной части боковин 2 и 4, заканчивается у первого усиливающего элемента 30 по существу на уровне конца боковых расширений 10 и 14. Четвертая сторона второго усиливающего элемента 32 и четвертая сторона третьего усиливающего элемента 34 последовательно смещены, образуя ступенчатую секцию, толщина которой возрастает к концу боковин 2 и 4.

Оба набора из трех усиливающих элементов 30, 32 и 34, а также боковины 2 и 4 сшивают вместе по их толщине по нескольким линиям 38, которые начинаются от самой большой детали 30 упрочнения, чтобы прочно связывать узел с добавлением упрочняющих волокон в направлении, перпендикулярном к плоскости боковин. На конце 16 элемента жесткости 1 можно закрепить соединительный элемент, например, просверлив конец 16 и установив в полученное отверстие соединительный элемент из металла. Возникающий со стороны соединительного элемента изгибающий момент постепенно передается на стенку 20 элемента жесткости за счет равномерного изменения толщины усиливающих элементов 30, 32 и 34. Соединительный элемент можно выполнить, например, в виде шарнирной вилки, установленной на конце элемента жесткости, используемого в качестве соединительной стойки.

Разумеется, число усиливающих элементов можно изменять в зависимости от необходимой толщины. Если к элементу жесткости не добавляют никаких элементов крепления, то можно убрать один и даже два свободных конца элемента жесткости.

На фиг.5 и 6 показан способ сборки элементов жесткости в виде решетки.

Первая заготовка 40а элемента жесткости содержит две сшитые между собой боковины 2а и 4а, при этом боковые расширения 10а и 14а пока еще не загнуты.

Вторая заготовка 40b элемента жесткости по существу идентичной толщины тоже содержит две сшитые между собой боковины 2b и 4b. Боковые расширения тоже пока не загнуты.

Обе заготовки 40а и 40b накладывают друг на друга в продольном направлении, при этом их центральные части, по меньшей мере частично, перекрывают друг друга. Свободный конец 16b второй заготовки 40b укладывают на центральную часть 6а первой заготовки 40а. При этом выполняют швы 48 для соединения свободного конца 16b второй заготовки 40b с центральной частью 6а первой заготовки 40а. Эта операция облегчается за счет того, что все накладываемые друг на друга боковины пока являются плоскими.

Затем, как показано на фиг.6, вторую заготовку 40b загибают, в данном случае под прямым углом, относительно первой заготовки 40а вдоль линии сгиба L, ограничивающей сшитый конец 16b от остальной части второй заготовки 40b. После этого, как было указано выше, загибают боковые расширения 10а и 14а, 10b и 14b каждой заготовки для получения полок 22а и 22b. В результате получают решетку жесткости, образованную двумя соединенными между собой элементами жесткости.

При выборе идентичной ширины центральных частей 6а, 6b каждого элемента жесткости подошвы 22а и 22b обоих элементов жесткости расположены в одной плоскости. Кроме того, при загибе второго элемента жесткости по линии сгиба L обеспечивается непрерывность полок 22а и 22b, которые продолжают друг друга от одного элемента жесткости к другому.

Согласно частному варианту осуществления изобретения элементы жесткости упрочняют, добавляя упрочняющие полосы 52а и 52b, вырезанные из волокнистых пластин, которые подгоняют к подошвам 22а и 22b элементов жесткости. В примере, представленном на фиг.6, упрочняющая полоса 52а накрывает подошву 22а первого элемента жесткости, а упрочняющая полоса 52b накрывает подошву 22b второго элемента жесткости. Упрочняющие полосы пришивают к подошвам 22а и 22b швами 54, показанными также на фиг.8. Необходимо отметить, что упрочняющие полосы 52а и 52b перекрывают друг друга в зоне соединения элементов жесткости, что позволяет упрочнить это соединение.

На фиг.7 показаны несколько элементов жесткости 62, 68, соединенных между собой указанным выше способом для образования элемента жесткости в форме ячеистой решетки, предназначенной для придания жесткости панели 60, вырезанной из волокнистой пластины и сформованной, например, по шаблону или в пресс-форме. Выполненную таким образом решетку жесткости укладывают на панель, и находящиеся в контакте с панелью полки пришивают к этой панели.

На фиг.8 показана сборка одного из элементов жесткости 62 на панели 60. Швы 64 соединяют нижнюю полку 24 элемента жесткости с панелью 60. Разумеется, все полки всех элементов жесткости, образующих решетку, пришивают к панели 60.

Используя одинаковые материалы для обшивки 60 и элементов жесткости 62, 68, обеспечивают достаточную однородность узла, при этом соединение происходит между аналогичными материалами.

На фиг.9 показан другой тип усиливающего элемента в виде упрочняющей крестовины 72, которая одновременно накрывает верхнюю полку первого элемента жесткости 62 и верхние полки обоих выровненных в линию элементов жесткости 68 по обе стороны от первого элемента жесткости 62. После этого при помощи швов 66 упрочняющую крестовину 72 пришивают к полкам элементов жесткости 62, 68. Такой усиливающий элемент специально предназначен для упрочнения пересечений в ячеистой решетке, показанной на фиг.7.

Выполненный таким образом узел, состоящий из решетки жесткости и панели, после этого пропитывают смолой известным способом, например, путем подачи смолы под давлением, а затем подвергают полимеризации.

В результате получают жесткую панель, швы которой существенно повышают ее способность противостоять повреждениям. Действительно, швы не дают элементам жесткости разъединяться или отсоединяться от панели, например, в случае удара, приводящего к отслаиванию пластмассы по границе раздела между панелью и решеткой жесткости.

Как правило, швы можно выполнять разными способами, в частности сшиванием стежками, а число швов можно выбирать в зависимости от требуемого упрочнения соединений. Предпочтительно используют одинаковый тип волокон для боковин и упрочняющих волокон.

Кроме того, для повышения механической прочности упрочняющие волокна можно ориентировать в элементах жесткости таким образом, чтобы придать им то или иное предпочтительное направление в зависимости от действующих на элемент жесткости напряжений, что само по себе известно.

Изобретение относится к способу изготовления по меньшей мере одного тонкостенного элемента жесткости из композиционного материала. Данный способ включает в себя следующие этапы: вырезают из волокнистых пластин две по существу идентичные удлиненные боковины (2, 4), содержащие по обе стороны от центральной части (6) два боковых расширения (10, 14). Боковины (2, 4) накладывают друг на друга и сшивают их вдоль двух параллельных линий (8, 12), которые отделяют боковые расширения от центральных частей. Боковые расширения (10, 14) загибают вдоль линий швов с двух сторон образованного таким образом узла для получения полок (22, 24) элемента жесткости. Второй вариант способа изготовления по меньшей мере одного тонкостенного элемента жесткости из композиционного материала дополнительно включает к указанным операциям: накладывание обеих заготовок элементов жесткости друг на друга таким образом, чтобы свободный конец (16b) второй заготовки (40b) элемента жесткости находился напротив центральной части (16а) первой заготовки (40а) элемента жесткости и пришивание свободного конца (16b) второй заготовки (40b) элемента жесткости к центральной части первой заготовки (40а) элемента жесткости. Способ изготовления усиленной панели включает операции изготовления элемента жесткости в соответствии с признаками способов изготовления элемента жесткости. Технический результат, который обеспечивается при использовании способов по изобретениям, заключается в упрощении средства для изготовления элементов жесткости из тонких пластин, аналогичных пластинам, используемым для выполнения тонкостенных элементов конструкции. 3 н. и 6 з.п. ф-лы, 9 ил.

1. Способ изготовления по меньшей мере одного элемента жесткости, включающий этапы, на которых:

вырезают из волокнистых пластин две, по существу, идентичные удлиненные боковины (2, 4), содержащие по обе стороны от центральной части (6) два боковых расширения (10, 14);

накладывают боковины (2, 4) друг на друга и сшивают их вдоль двух параллельных линий (8, 12), которые отделяют боковые расширения от центральных частей;

загибают боковые расширения (10, 14) вдоль линий швов с двух сторон образованного таким образом узла для получения полок (22, 24).

2. Способ по п.1, в котором центральные части (6) боковин продолжаются за пределами боковых расширений, образуя по меньшей мере один свободный конец (16, 18) элемента жесткости.

3. Способ по п.2, в котором к свободному концу пришивают по меньшей мере один усиливающий элемент (30, 32, 34), вырезанный из волокнистой пластины.

4. Способ по п.3, в котором по обе стороны от свободного конца элемента жесткости пришивают несколько усиливающих элементов (30, 32, 34).

5. Способ изготовления элемента жесткости, включающий этапы, на которых:

вырезают из волокнистых пластин две, по существу, идентичные удлиненные боковины (2а, 4а), содержащие по обе стороны от центральной части (6а) два боковых расширения (10а, 14а);

накладывают боковины (2а, 4а) друг на друга и сшивают их вдоль двух параллельных линий (8а, 12а), которые отделяют боковые расширения от центральных частей, для получения первой заготовки (40а) элемента жесткости;

вырезают из волокнистых пластин две другие, по существу, идентичные удлиненные боковины (2b, 4b), содержащие по обе стороны от центральной части (6b) два боковых расширения (10b, 14b), при этом каждая боковина содержит по меньшей мере один свободный конец (16b);

накладывают вырезанные боковины (2b, 4b) друг на друга и сшивают их вдоль двух линий (8b, 12b), которые отделяют боковые расширения от центральных частей, для получения второй заготовки (40b) элемента жесткости;

накладывают обе заготовки элементов жесткости друг на друга таким образом, чтобы свободный конец (16b) второй заготовки (40b) элемента жесткости находился напротив центральной части (6а) первой заготовки (40а) элемента жесткости;

пришивают свободный конец (16b) второй заготовки (40b) элемента жесткости к центральной части первой заготовки (40а) элемента жесткости;

загибают вторую заготовку (40b) элемента жесткости таким образом, чтобы она располагалась поперечно к первой заготовке (40а) элемента жесткости;

загибают боковые расширения (10а, 14а, 10b, 14b) под прямым углом вдоль линий швов (8а, 12а, 8b, 12b), образуя полки (22а, 24а, 22b, 24b).

6. Способ по п.5, в котором к полкам пришивают упрочняющие полосы (52а, 52b), вырезанные из волокнистой пластины.

7. Способ по п.6, в котором упрочняющие полосы (52а, 52b) пересекаются в зоне соединения элемента жесткости.

8. Способ по п.5, в котором вырезанную из волокнистой пластины упрочняющую крестовину (72) пришивают к полкам в зоне соединения элемента жесткости.

9. Способ изготовления усиленной панели, включающий этапы, на которых:

вырезают панель (60) из волокнистой пластины;

изготавливают элемент жесткости в соответствии с п.1 или 5;

соединяют элемент жесткости с панелью и полки элемента жесткости, находящиеся напротив панели, пришивают к этой панели.

| US 4622254 A, 11.11.1986 | |||

| EP 1023986 A, 02.08.2000 | |||

| US 4966802 A, 30.10.1990 | |||

| Регулятор хода насоса | 1939 |

|

SU56352A1 |

| US 5518564 A, 21.05.1996 | |||

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПОЛОТЕН ИЗ ХОЛСТОВ, ОРИЕНТИРОВАННЫХ В РАЗЛИЧНЫХ НАПРАВЛЕНИЯХ | 1998 |

|

RU2200777C2 |

Авторы

Даты

2011-06-20—Публикация

2008-03-07—Подача