Изобретения относятся к изготовлению волокнистых полотен, в частности волокнистых полотен из холстов, ориентированных в различных направлениях, которые образованы наложением и соединением между собой нескольких холстов, имеющих одно направление волокнистых элементов и ориентированных в различных направлениях.

Областью применения изобретений является изготовление волокнистых полотен из холстов, ориентированных в различных направлениях, которые предназначены для образования каркасных армирующих слоев для изготовления изделий из композитного материала. Конкретно имеются в виду материалы, которые образованы каркасом жесткости из волокон из органических или минеральных материалов или из их прекурсоров, таких как волокна из полимера, стекла, углерода, керамики, пара-ароматического полиамида и т.д., с уплотнением каркаса с помощью матричного связующего органического материала, такого как смола, или неорганического материала, такого как стекло, углерод или керамика.

С давних пор известно изготовление волокнистых полотен из холстов, ориентированных в различных направлениях, путем наложения друг на друга холстов, которые образованы жгутами или волокнами одного направления и накладываются друг на друга с ориентированием в различных направлениях.

Современная технология изготовления заключается в изготовлении вначале холстов из волокнистых элементов одного направления и придании им достаточной связности с тем, чтобы над ними можно было совершать операции без расползания волокнистых элементов.

Обычное решение состоит в соединении образующих холст волокнистых элементов с помощью уточных связей. Результатом является неизбежное образование волнистости, которая при наложении и прижиме друг к другу нескольких холстов может вызывать разрывы волокон и нарушение непрерывности полотна. Оно, в свою очередь, ведет к снижению качества изготавливаемого полотна, а следовательно, и к ухудшению механических характеристик изделий из композитных материалов из таких полотен.

Для устранения этого недостатка известно решение по использованию по возможности меньшего количества и/или размера уточных связей. Такой подход к решению проблемы отражен в патенте Великобритании GB 1190214 А, 29.04.1970, применительно к полотнам из волокон прекурсора углерода и в патенте Франции FR 1469065 А, 28.04.1967, применительно к полотнам из стекловолокна. Очевидно, что в каждом случае указанный недостаток уменьшается, но не устраняется полностью.

Далее, в европейской патентной заявке ЕР 0193478 А1, 03.09.1986. предложено использовать связи из термоплавкого материала. В процессе изготовления композитного материала применяемые температуры могут вызывать по меньшей мере частичное плавление связей и тем самым уменьшить их наложение и пересечение с элементами холста. Однако необходимо, чтобы материал связей был совместим со связующим материалом композитного состава, что в значительной мере ограничивает применение данного способа.

Другое решение, раскрытое в патенте Франции FR 1394271 А, 22.02.1965, заключается в расположении жгутов из стекловолокна параллельно друг другу и их соединения химическим путем, при этом применяемое вяжущее вещество должно быть растворимым в связующем материале композитного материала. И здесь также необходимость в совместимости вяжущего вещества и связующего материала ограничивает применение способа. Кроме того, не дано описания никакого средства, которое позволяло бы располагать жгуты параллельно друг другу, так что легко можно представить себе трудности, которые возникают при практическом промышленном изготовлении холстов большой ширины. И наконец, решение не устраняет волнистости получаемого полотна из-за расположения жгутов рядом друг с другом.

Еще один известный способ описан в патенте США US 5184387 А, 09.02.1993. Способ состоит в распределении множества жгутов, смежном расположении образованных из них волокнистых лент для формирования холста, имеющего одно направление волокнистых элементов, и придании ему поперечной связности посредством иглопробивания. Используемые жгуты содержат волокно из прекурсора углерода, способное выдержать иглопробивание без разрывов. Однако в данном случае полотна из холстов, ориентированных в разных направлениях, изготавливают не путем наложения друг на друга в различных направлениях холстов, имеющих одно направление волокнистых элементов. Согласно указанному документу из холстов, имеющих одно направление волокнистых элементов, вырезают кольцевые сегменты для образования кольцевых каркасов, которые накладывают друг на друга и соединяют иглопробиванием.

Для устранения необходимости придания хотя бы временной связности холстам, имеющим одно направление волокнистых элементов и предназначенным для изготовления полотен из холстов, ориентированных в различных направлениях, известен способ непосредственного изготовления таких полотен путем изготовления нескольких холстов, имеющих одно направление волокнистых элементов, и их наложения друг на друга без промежуточных операций. Соединение наложенных друг на друга холстов осуществляют с помощью связующего агента посредством сшивания или провязывания (US 4518640 А, 21.05.1985, US 4484459 А, 27.11.1984, US 4677831 А, 07.07.1987).

Согласно патенту США US 4518640 А, 21.05.1985, в процессе изготовления холста в него вводят армирующие нити, что позволяет осуществлять соединение без поперечной пробивки волокон. Однако в результате такого способа в изготовленном полотне из холстов, ориентированных в различных направлениях, присутствуют отверстия, нарушающие целостность полотна.

Согласно патенту США US 4484459 А каждый холст, имеющий одно направление волокнистых элементов, формируют посредством обвода волокнистого элемента вокруг колков на двух бесконечных поперечных цепях, так что участки волокнистого элемента проходят между колками параллельно друг другу. Холсты, имеющие одно направление волокнистых элементов, изготавливают путем направления соответствующих волокнистых элементов в различных направлениях и далее их соединяют сшиванием. При такой технологии нельзя получить элементы холста, проходящие в продольном направлении полотна из холстов, ориентированных в различных направлениях, хотя часто требуется именно продольное расположение элементов холста в этом главном направлении. Кроме того, если на волокнистые элементы передают значительное натяжение для обеспечения их параллельности в каждом холсте, участки элемента, которые проходят между цепями с клиньями, могут иметь тенденцию к искривлению за счет обратного сжатия волокон, создавая отверстия в полотне из холстов, ориентированных в различных направлениях. И наконец, следует отметить, что данная технология не позволяет добиться очень высокой скорости производства из-за затрат времени на изготовление каждого холста, имеющего одно направление волокнистых элементов.

Технология согласно патенту США US 4677831 заключается в перемещении главного холста, имеющего одно направление волокнистых элементов, в продольном направлении параллельно направлению образующих его волокнистых элементов и укладки на него поперечных холстов, имеющих одно направление волокнистых элементов, направления ориентации которых образуют с направлением указанного главного холста (принятом за 0o) предварительно заданные углы, например +45o и -45o и/или +60o и -60o. Поперечные холсты укладывают посредством протягивания волокнистых элементов между двумя цепями с колками, расположенными вдоль каждой кромки главного холста. Указанная технология, которая не требует обязательного присутствия главного холста, также имеет ряд недостатков.

Так, требуется удаление кромок, где происходит разворот волокнистых элементов вокруг колков. При этом чем шире поперечные холсты, тем больше эти кромки и тем больше отходы материала, не говоря уже о главной сложности разворота волокнистых элементов для формирования холстов. Это в значительной степени ограничивает ширину используемых поперечных холстов, имеющих одно направление волокнистых элементов. Кроме того, здесь имеют место уже упомянутые недостатки возможной неоднородности полотна из холстов, ориентированных в различных направлениях, в частности образование отверстий вследствие натяжения, которому необходимо подвергать волокнистые элементы поперечных холстов для выдерживания их параллельности при изготовлении холста.

Кроме того, непосредственно после укладки холстов, имеющих одно направление волокнистых элементов, необходима относительно высокая плотность их сшивания для обеспечения достаточной связности получаемого полотна из холстов, ориентированных в различных направлениях. В результате этого невозможно сохранить гладкую поверхность полотна, и, кроме того, эта плотность сшивания влияет на гибкость полотна из холстов, ориентированных в различных направлениях, и ограничивает ее способность к деформации при использовании, например, предусматривающем складывание.

В дополнение к этому в том случае, когда предусматривается наличие главного холста, имеющего одно направление волокнистых элементов (0o), необходимо его поддерживать в процессе укладки поперечных холстов, имеющих одно направление волокнистых элементов, так что они все оказываются сводной стороны от главного холста, имеющего одно направление волокнистых элементов. В главном направлении (0o) обеспечивают наличие множества элементов жесткости, однако получаемое полотно из холстов, ориентированных в различных направлениях, не обладает послойной симметричностью. В то же время такая симметрия давала бы преимущества для упрощения изготовления каркасов, и следовательно, желательно расположение рулевого главного направления в середине толщины полотна из холстов, ориентированных в различных направлениях, между его поверхностями.

Таким образом, очевидно, что к общим недостаткам указанных технологических способов с использованием волокнистых элементов для формирования холстов, имеющих одно направление волокнистых элементов, в процессе изготовления полотна из холстов, ориентированных в различных направлениях, относится, с одной стороны, неровность поверхности из-за волокнистых элементов, и с другой стороны, невозможность получения достаточно тонкого полотна, как это иногда бывает желательно.

И наконец, способ изготовления полотна из холстов, имеющих одно направление волокнистых элементов, описан в патенте Великобритании GB-1447030 А, 25.08.1976. Первый холст из углеродных волокон предварительно пробивают иглами, а другой холст, формирующий уточную основу, соединяют с первым также иглопробиванием. Предварительное иглопробивание первого холста имеет целью смещение волокон в сторону расположения второго холста для того, чтобы способствовать их соединению. Следует заметить, что используемым холстам, имеющим одно направление волокнистых элементов, придают связность с помощью провязывающей нити, как описано в упомянутом патенте Великобритании GB-1190214, со всеми вытекающими из этого недостатками.

Следует также отметить, что все указанные выше известные технологические способы имеют недостаток, заключающийся в относительно высокой стоимости полотен из ориентированных в различных направлениях холстов, получаемых из углеродного волокна. Существует потребность в снижении стоимости таких полотен, в частности, в целях расширения области их применения.

Наиболее близким аналогом способа изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, является известный способ изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, включающий этапы наложения нескольких имеющих одно направление волокнистых элементов холстов, ориентированных в различных направлениях, и соединения наложенных холстов между собой (US 3250655 А, 10.05.1966).

Наиболее близким аналогом связного волокнистого холста является известный связный волокнистый холст, имеющий одно направление волокнистых элементов (US 5184387 А, 09.02.1993).

Наиболее близким аналогом способа изготовления изделия из композиционного материала является способ изготовления изделия из композитного материала, включающий изготовление волокнистого каркаса и уплотнение его с помощью матричного связующего материала (DE 2826377 А1, 04.01.1979).

Наиболее близким аналогом изделия из композиционного материала является известное изделие из композитного материала, содержащее волокнистый каркас, уплотненный матричным связующим материалом (DE 2826377 А1, 04.01.1979).

Наиболее близким аналогом машины для изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, является известная машина для изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, посредством наложения друг на друга волокнистых холстов, имеющих одно направление волокнистых элементов, с их ориентацией в различных направлениях, которая, как и заявленная машина, содержит устройство продвижения полотна из холстов, ориентированных в различных направлениях, с опорными средствами для поддержания полотна из холстов, ориентированных в различных направлениях, в процессе изготовления и средствами для перемещения опорных средств в направлении продвижения, средства подачи продольного холста, имеющего одно направление волокнистых элементов, в направлении, параллельном направлению продвижения, и соединительные средства для соединения между собой наложенных друг на друга холстов, имеющих одно направление волокнистых элементов, расположенные на выходе опорных средств по направлению продвижения (US 3250655 А, 10.05.1966).

В данных известных решениях не устранены отмеченные выше недостатки.

Задачей, на решение которой направлена группа изобретений, является создание способа изготовления полотен из холстов, ориентированных в различных направлениях, позволяющего, в частности, снизить стоимость изготовления указанных полотен и сделать привлекательными в различных аспектах полотна из ориентированных в различных направлениях холстов, изготовленные из таких неудобных в производстве волокон, как углеродные волокна.

Другой задачей группы изобретений является создание способа, позволяющего изготавливать так называемые "зеркальные" полотна из ориентированных в различных направлениях холстов, то есть полотна, обладающие симметрией по толщине относительно средней плоскости. В частном случае плоскость симметрии может образовывать главный холст, имеющий одно направление волокнистых элементов и ориентированный в нулевом (0o) направлении продольно полотну и размещенный между имеющими одно направление волокнистых элементов поперечными холстами, направления которых образуют с главным направлением углы противоположных знаков.

Следующей задачей группы изобретений является создание способа, позволяющего изготавливать полотна с гладкой поверхностью без отверстий и шероховатости.

Еще одной задачей группы изобретений является создание способа, позволяющего изготавливать полотна из холстов, ориентированных в различных направлениях, для связности которых может требоваться очень слабая плотность поперечной связности образующих его холстов, имеющих одно направление волокнистых элементов, что обеспечивает сохранение высокой способности к деформации полотна из холста, ориентированных в различных направлениях.

Дальнейшей задачей группы изобретений является создание способа изготовления на основе холстов полотен, которые обладают указанными выше свойствами и могут иметь большую ширину при снижении толщины и поверхностной плотности.

Еще одной задачей, на решение которой направлено изобретение, является создание способа и машины для изготовления полотен, позволяющих изготавливать на основе холстов, имеющих одно направление волокнистых элементов, волокнистые полотна относительно большой ширины при сохранении однородности поверхности и ограниченных потерях материала.

Эти технические результаты в способе изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, включающем этапы наложения нескольких холстов, имеющих одно направление волокнистых элементов, ориентированных в различных направлениях, и соединения наложенных холстов между собой, достигаются тем, что для изготовления по меньшей мере одного холста, имеющего одно направление волокнистых элементов, по меньшей мере один жгут распределяют таким образом, чтобы получить холст по существу равномерной толщины шириной, равной по меньшей мере 5 см, и поверхностной плотностью не более 300 г/см2, и указанному холсту придают связность, что позволяет производить с ним различные операции до его взаимного наложения по меньшей мере с одним другим холстом, имеющим одно направление волокнистых элементов.

Для изготовления по меньшей мере одного из холстов, имеющих одно направление волокнистых элементов, используют несколько жгутов, при этом жгуты распределяют для формирования лент, имеющих одно направление волокнистых элементов, и размещают указанные ленты одну рядом с другой для получения холста, имеющего одно направление, шириной, равной по меньшей мере 5 см, и поверхностной плотностью не более 300 г/см2.

Волокна холстов, имеющих одно направление волокнистых элементов, являются волокнами из материала, выбранного из группы, содержащей углерод, керамику, предшественники углерода или керамики, стекло и ароматические полиамиды.

Для оптимального использования преимуществ способа при использовании углеродного материала по меньшей мере один из холстов, имеющих одно направление волокнистых элементов, изготавливают посредством распределения по меньшей мере одного жгута с количеством сложений по меньшей мере 12000 волокнистых элементов.

Причем это число сложений может доходить до 48000 волокнистых элементов.

Подобный подход может быть принят в отношении любых технических волокон.

Таким образом, преимущество способа состоит в возможности использования толстых жгутов, то есть жгутов наибольшей толщины для волокон различного типа.

Это особенно относится к углеродным волокнам, толстые жгуты которых при равной массе намного дешевле тонких жгутов или волокнистых элементов, применяемых в известных способах изготовления полотен.

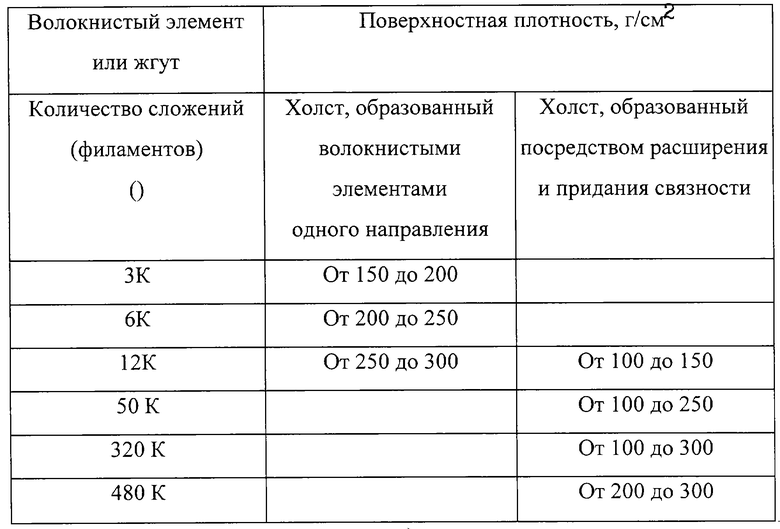

В качестве иллюстрации в конце описания дана сравнительная таблица имеющихся в продаже жгутов и волокнистых элементов, имеющих различное количество сложений, и величин поверхностной плотности холстов, которые могут быть получены посредством способов, соответствующих уровню техники, и посредством способа по изобретению. В таблице приведены данные по жгутам и волокнистым элементам из материала от углерода высокой прочности или высокого модуля прочности до прекурсора полиакрилонитрила или анизотропной смолы.

Распределение (т. е. расширение) жгута или нескольких жгутов, которые после параллельной укладки в ряд образуют по меньшей мере один холст, производят до достижения поверхностной плотности не больше 300 г/см2. При этом из ограниченного исходного числа толстых жгутов можно получить холст относительно большой ширины, а именно равной по меньшей мере 5 см, в предпочтительном осуществлении способа равной 10 см.

Использование имеющих одно направление волокнистых элементов холстов относительно низкой поверхностной плотности позволяет сохранить невысокую поверхностную плотность полотен, изготавливаемых из данных холстов.

Кроме того, в отличие от рассмотренных выше известных технологических способов с использованием холстов в данном способе за счет использования холстов, полученных посредством распределения жгутов до достижения низкой поверхностной плотности, изготовленные из ориентированных в различных направлениях холстов полотна имеют гладкую поверхность без дефектов, таких как отверстия или волнистость. Способ по изобретению позволяет также использовать в холстах хрупкие волокна.

Согласно способу производят наложение холстов, имеющих одно направление волокнистых элементов и сформированных из волокон различной природы.

По меньшей мере один из холстов, имеющих одно направление волокнистых элементов, изготавливают из волокон различной природы.

По меньшей мере один из холстов, имеющих одно направление волокнистых элементов, изготавливают посредством распределения по меньшей мере одного жгута, образованного непрерывными волокнами.

По меньшей мере один из холстов, имеющих одно направление волокнистых элементов, изготавливают посредством распределения по меньшей мере одного штапелированного разрывом жгута, образованного короткими волокнами.

По меньшей мере один из холстов, имеющих одно направление волокнистых элементов, изготавливают посредством распределения по меньшей мере одного комбинированного жгута, образованного смешанными неразрывным образом короткими волокнами из различных материалов.

Холсту, имеющему одно направление волокнистых элементов, придают поперечную связность посредством слабой дезориентации коротких волокон.

Дезориентацию производят обработкой холста струей воды под давлением в процессе его прохода по ленточной опоре или посредством иглопробивания.

После придания холсту, имеющему одно направление волокнистых элементов, поперечной связности его растягивают по ширине.

По меньшей мере одному холсту, имеющему одно направление волокнистых элементов, придают поперечную связность посредством введения химического связующего агента.

В качестве связующего агента используют связующий агент временного действия, связующее действие которого может быть прекращено.

Возможно использование связующего агента, растворимого в воде.

Связующий агент вводят посредством нанесения на холст, имеющий одно направление волокнистых элементов, жидкого состава, содержащего связующий агент.

Связующий агент вводят посредством нанесения на холст, имеющий одно направление волокнистых элементов, жидкого состава, содержащего раствор полимера.

Связующий агент вводят посредством нанесения на холст, имеющий одно направление волокнистых элементов, жидкого состава, содержащего смолу, и полимеризации смолы.

Нанесение связующего агента осуществляют посредством орошения жидким составом холста, имеющего одно направление волокнистых элементов.

Нанесение связующего агента осуществляют посредством погружения холста, имеющего одно направление волокнистых элементов, в ванну, содержащую жидкий состав.

По меньшей мере одному холсту, имеющему одно направление волокнистых элементов, придают поперечную связность посредством фиксации с помощью по меньшей мере одной термоплавкой нити, имеющее продольное направление непрерывное полотно из холстов, ориентированных в различных направлениях, изготавливают посредством подачи по меньшей мере одного поперечного холста, имеющего одно направление волокнистых элементов, на опору, подвижную в направлении продвижения, параллельном продольному направлению полотна из холстов, ориентированных в различных направлениях, при этом указанный или каждый поперечный холст, имеющий одно направление волокнистых элементов, подают в виде последовательных участков, образующих один и тот же выбранный угол по отношению к направлению продвижения.

Полотно из холстов, ориентированных в различных направлениях, изготавливают посредством наложения двух поперечных холстов, имеющих одно направление волокнистых элементов и образующих противоположные углы с направлением продвижения.

Полотно из холстов, ориентированных в различных направлениях, изготавливают посредством наложения по меньшей мере двух холстов, имеющих одно направление волокнистых элементов, при этом один из указанных холстов является продольным холстом и ориентирован в направлении, параллельном направлению продвижения.

Полотно из холстов, ориентированных в различных направлениях, изготавливают посредством наложения по меньшей мере трех холстов, имеющих одно направление волокнистых элементов, при этом один из указанных холстов является продольным холстом и ориентирован в направлении, параллельном направлению продвижения, а по меньшей мере два других холста, имеющих одно направление волокнистых элементов, являются поперечными холстами, направления которых образуют различные углы с направлением продвижения.

Продольный холст, имеющий одно направление волокнистых элементов, расположен между двумя имеющими одно направление волокнистых элементов поперечными холстами, направления которых образуют углы противоположных знаков с направлением продольного холста.

Продольный холст изготавливают посредством расположения рядом друг с другом нескольких лент, имеющих одно направление волокнистых элементов, каждая из которых получена посредством распределения жгута таким образом, чтобы получить продольный холст шириной по меньшей мере 10 см.

Продольный холст изготавливают посредством расположения рядом друг с другом нескольких лент, имеющих одно направление волокнистых элементов, каждая из которых получена посредством распределения жгута, имеющего количество сложений, равное по меньшей мере 12000 волокнистых элементов.

Указанные последовательные участки по меньшей мере одного поперечного холста подают со смежным их расположением или с их частичным перекрытием.

Каждый из указанных последовательных участков, образующих поперечный холст, подают посредством смещения холста на длину, по существу равную размеру полотна из холстов, ориентированных в различных направлениях, измеренному параллельно направлению поперечного холста, отрезания поданного таким образом участка и укладки отрезанного участка на подвижную опору или на изготовляемое полотно из жгутов, ориентированных в различных направлениях.

Подвижную опору продвигают непрерывным образом в направлении продвижения в процессе подачи последовательных участков, образующих один или каждый поперечный холст, имеющий одно направление волокнистых элементов, и в процессе изготовления полотна из жгутов, ориентированных в различных направлениях.

Поперечный холст локально усиливают в зонах его разрезания, при этом поперечный холст усиливают посредством закрепления пленки по меньшей мере на одной из его сторон.

Холсты, имеющие одно направление волокнистых элементов, удерживают во взаимном относительном положении по меньшей мере до соединения наложенных холстов, имеющих одно направление волокнистых элементов.

Удерживание холстов, имеющих одно направление волокнистых элементов, выполняют посредством фиксации на колках или обеспечивают посредством закрепления по меньшей мере одной пленки вдоль каждой продольной кромки полотна из холстов, ориентированных в различных направлениях, в процессе его изготовления.

Для обеспечения удерживания участков холстов из жгутов, ориентированных в различных направлениях, в тех положениях, в которых они были поданы, используют усиливающую пленку.

Соединение наложенных друг на друга холстов, имеющих одно направление волокнистых элементов, производят посредством иглопробивания или посредством сшивания или провязывания, или посредством склеивания путем введения между холстами термоплавкой нити.

Наложение поперечных холстов последовательными участками позволяет снизить потери материала по сравнению с известным способом формирования холста путем обвода вокруг колков. Кроме того, такой способ работы с волокнами позволяет применять хрупкие волокна, такие как углеродные волокна с высоким модулем прочности, волокна на основе анизотропной смолы или керамические волокна. Помимо того, возобновление процесса изготовления полотна после окончания запаса поперечного холста намного проще, чем в случае, когда поперечные холсты формируют из не связанных между собой параллельных волокнистых элементов.

Указанные технические результаты в связном волокнистом холсте, имеющем одно направление волокнистых элементов, достигается тем, что он образован посредством размещения встык имеющих одно направление волокнистых элементов лент, полученных в результате распределения жгута, имеющего по меньшей мере 12000 волокнистых элементов, при этом холст имеет поверхностную плотность не более 300 г/см2 и ширину, равную по меньшей мере 5 см.

Холст выполнен из волокон материала, выбранного из группы, содержащей углерод, керамику, предшественники углерода или керамики, стекло и ароматические полиамиды.

Холст образован непрерывными волокнами или короткими волокнами.

Холсту придана связанность за счет присутствия связующего агента, который является устранимым.

Связующим агентом является растворимый в воде полимер.

Холсту придана связность посредством слабой дезориентации коротких волокон или посредством иглопробивания.

Технические результаты в способе изготовления изделия из композитного материала, включающем изготовление волокнистого каркаса и уплотнения его с помощью матричного связующего материала, достигается тем, что волокнистый каркас изготавливают из по меньшей мере двух имеющих одно направление волокнистых элементов и указанных выше холстов, которым придана связность за счет присутствия связующего агента, совместимого с матричным связующим материалом.

В изделии из композитного материала, включающем волокнистый каркас, уплотненный матричным связующим материалом, данные технические результаты достигаются тем, что волокнистый каркас включает по меньшей мере два имеющих одно направление волокнистых элементов холста.

Волокнистое полотно из холстов, ориентированных в различных направлениях, в виде непрерывной полосы, ориентированной в продольном направлении, включающее несколько холстов, имеющих одно направление волокнистых элементов, наложенных друг на друга с ориентацией в различных направлениях и соединенных друг с другом, содержит по меньшей мере один имеющий одно направление волокнистых элементов холст, указанный выше.

Полотно образовано двумя имеющими одно направление волокнистых элементов холстами, образующими углы +45o и -45o с продольным направлением полотна из холстов, ориентированных в различных направлениях.

Полотно содержит главный холст, имеющий одно направление волокнистых элементов и ориентированный в продольном направлении полотна, и по меньшей мере два имеющих одно направление волокнистых элементов поперечных холста, расположенных каждый на одной соответствующей стороне главного холста и ориентированных в направлениях, образующих противоположные углы с направлением главного холста.

В изделии из композитного материала, включающем волокнистый каркас, уплотненный матричным связующим материалом, технические результаты достигаются тем, что волокнистый каркас включает полотна из указанных выше холстов, ориентированных в различных направлениях.

Машина для изготовления волокнистого полотна из холстов, ориентированных в различных направлениях, посредством наложения друг на друга волокнистых холстов, имеющих одно направление волокнистых элементов, с их ориентацией в различных направлениях, содержащая устройство продвижения полотна из холстов, ориентированных в различных направлениях, с опорными средствами для поддержания полотна из холстов, ориентированных в различных направлениях, в процессе изготовления и средствами для перемещения опорных средств в направлении продвижения, средства подачи продольного холста, имеющего одно направление волокнистых элементов, в направлении, параллельном направлению продвижения, и соединительные средства для соединения между собой наложенных друг на друга холстов, имеющих одно направление волокнистых элементов, расположенные на выходе опорных средств по направлению продвижения, для достижения упомянутых технических результатов содержит несколько уточных устройств, каждое из которых содержит подающие средства для подачи уточного устройства к непрерывному холсту, имеющему одно направление волокнистых элементов, захватную головку для захвата свободного конца холста и средства для укладки последовательных участков параллельно поперечному направлению, образующему выбранный угол с направлением продвижения, имеющие средства привода захватной головки, при этом каждое уточное устройство имеет режущие средства и средства, обеспечивающие возможность выполнения последовательных циклов, которые для каждого уточного устройства включают захват захватной головкой свободного конца холста, имеющего одно направление волокнистых элементов, смещение захватной головки для подачи участка холста, имеющего одно направление волокнистых элементов, отрезание поданного участка холста, имеющего одно направление волокнистых элементов, и укладку отрезанного участка, имеющего одно направление волокнистых элементов холста на опорные средства.

Каждое уточное устройство содержит подвижную захватную головку, имеющую возможность возвратно-поступательного движения по прямолинейной траектории.

Каждое уточное устройство дополнительно содержит одну и более захватных головок, имеющих возможность движения по замкнутой криволинейной траектории.

Каждое уточное устройство дополнительно содержит средства закрепления средств усиления для усиления имеющего одно направление волокнистых элементов холста в каждой зоне, предназначенной для разрезания.

Средства для закрепления средств усиления включают средства для подачи пленки по меньшей мере на одну сторону холста поперечно ему и средства для закрепления пленки на холсте, которые включают нагревательные прижимные средства.

Указанные средства подачи включают средства непрерывного привода и опорные средства.

Каждое уточное устройство дополнительно включает средства передачи отрезанного участка холста, имеющего одно направление волокнистых элементов, для его укладки на опорные средства, приводимые в непрерывное движение.

В машине предусмотрены удерживающие средства для удержания участков холста на месте на опорных средствах поддерживания полотна.

Указанные удерживающие средства содержат средства соединения смежных участков холста на уровне их концов.

Указанные удерживающие средства включают средства закрепления по меньшей мере одной пленки на уровне продольных кромок полотна из холстов, ориентированных в различных направлениях, в процессе его изготовления.

Указанные удерживающие средства включают колки на опорных средствах, несущих полотно из холстов, ориентированных в различных направлениях.

Угол между траекторией движения захватной головки и направлением продвижения является регулируемым.

Указанные средства подачи продольного холста расположены таким образом, чтобы подавать продольный холст на опорные средства между двумя уточными устройствами.

Указанные средства соединения между собой наложенных холстов, имеющих одно направление волокнистых элементов, представляют собой иглопробивное устройство.

Указанные средства соединения между собой наложенных холстов, имеющих одно направление волокнистых элементов, представляют собой устройство сшивания или провязывания или устройство ввода между холстами связующего агента соединения склеиванием, являющееся устройством для ввода между холстами термоплавкой нити.

Важное преимущество такой машины состоит в возможности изготовления и укладки холстов относительно большой ширины, в том числе в поперечных направлениях.

Группа изобретений более подробно описана ниже на примерах выполнения со ссылками на чертежи.

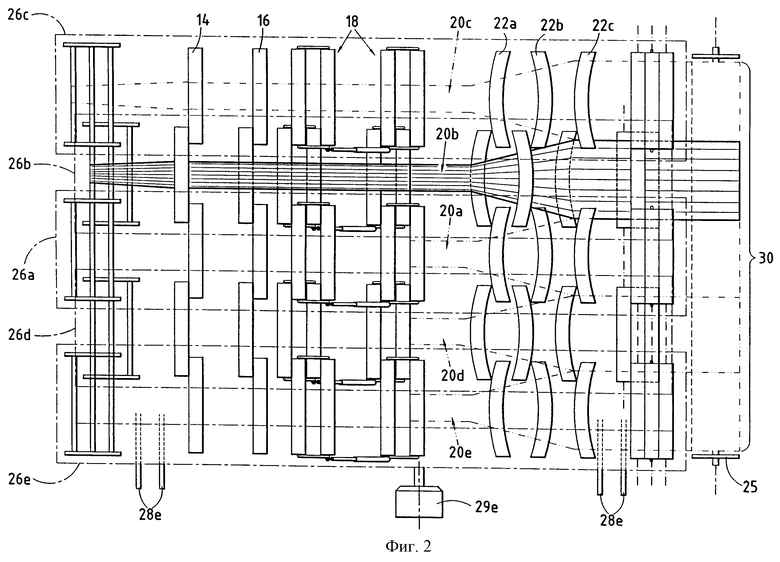

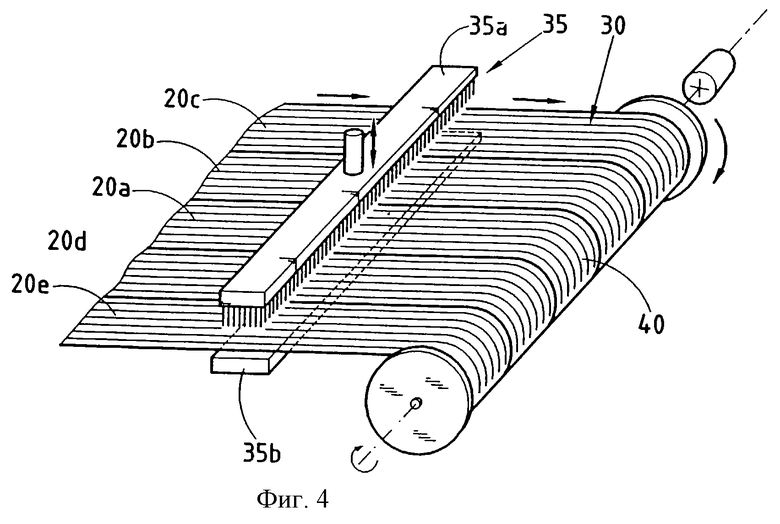

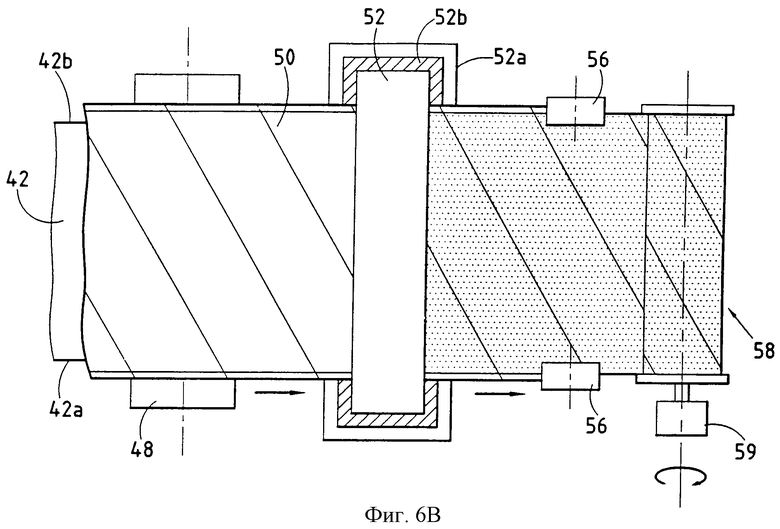

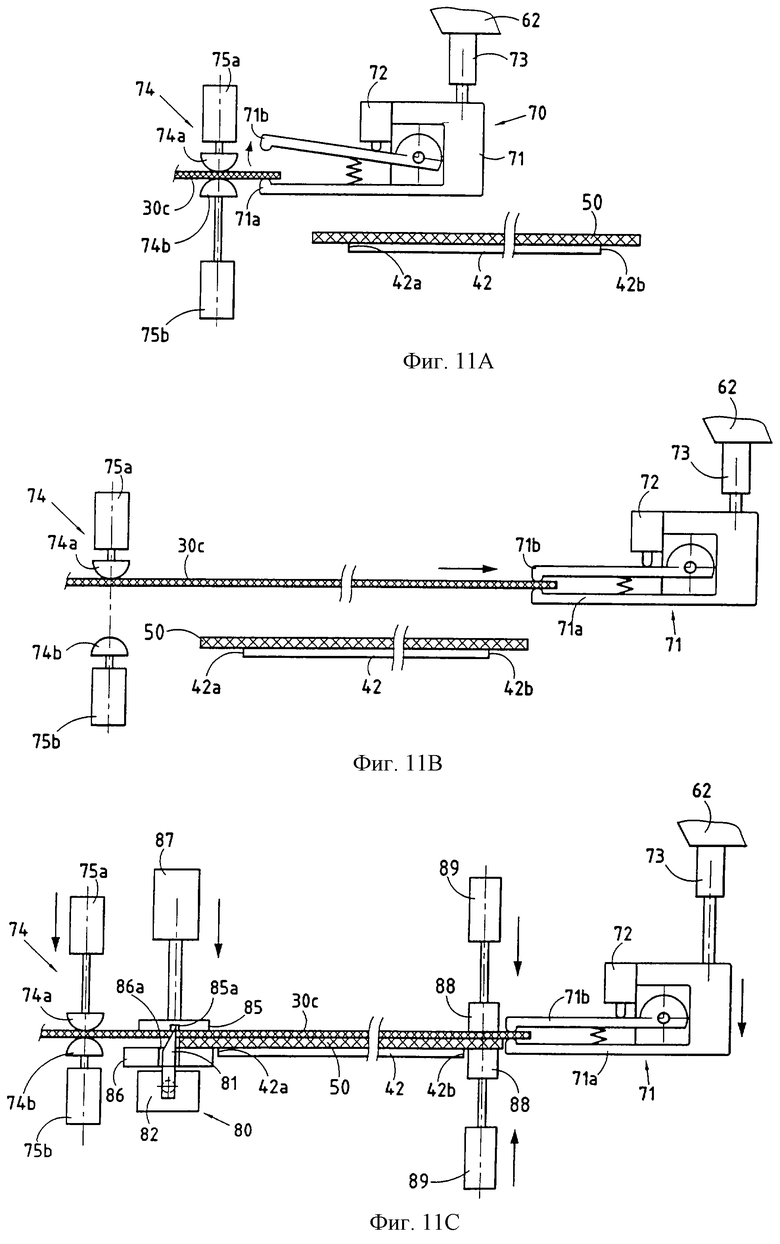

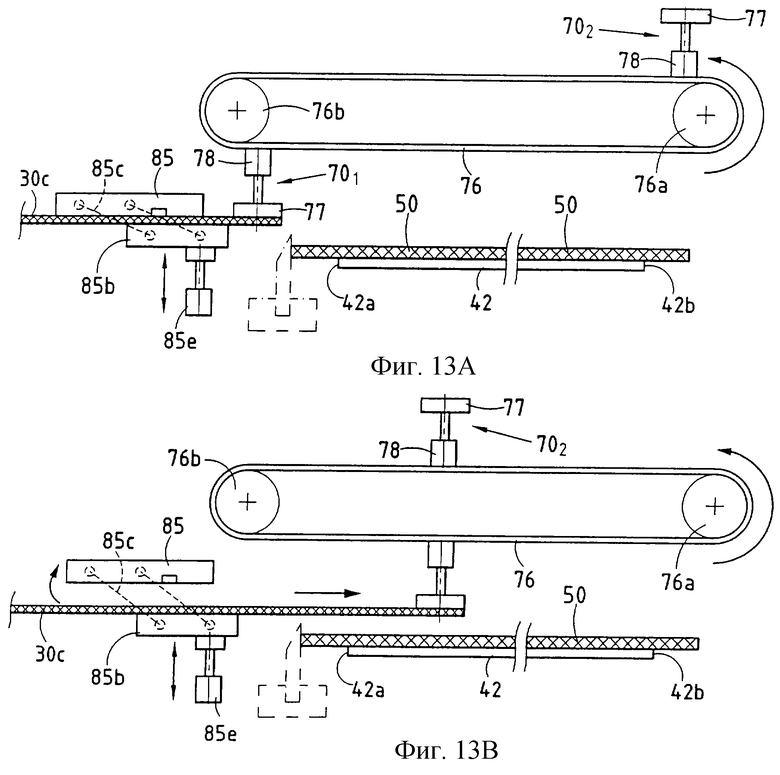

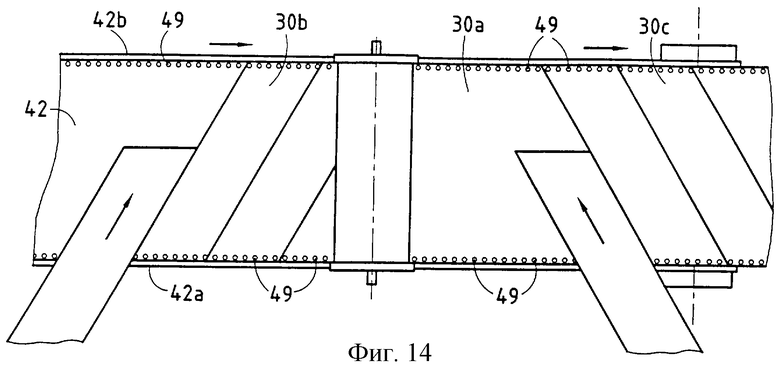

На фиг.1 представлен частный общий вид установки для изготовления связных холстов; на фиг. 2 - то же, вид сверху на фиг.1; на фиг.3 изображен в частичном виде первый вариант выполнения средств придания связности в составе установки по фиг.1; на фиг.4 представлен в частичном виде второй вариант выполнения средств придания связности в составе установки по фиг.1; на фиг.5 иллюстрируется в схематичном частичном виде процесс изготовления и расширения связного холста, образованного из короткого волокна; на фиг.6А-6В изображена в схематичном общем виде сверху машина для изготовления волокнистых полотен для осуществления способа в соответствии с изобретением; на фиг. 7 - устройство в машине по фиг.6А-6В, предназначенное для закладки локальных усиливающих пленок, вид сбоку; на фиг.8А-8С представлены последовательные этапы закладки усиливающих пленок с помощью устройства по фиг.7; на фиг.9 схематично изображено в поперечном вертикальном разрезе устройство в машине по фиг. 6А-6В, предназначенное для отрезания участка поперечного холста ОНВ и закрепления отрезанного участка; на фиг.10 - вид с торца устройства отрезания и закрепления по фиг.9; на фиг.11А-11С иллюстрируются последовательные этапы подачи, отрезания и закрепления участка поперечного холста в машине по фиг.6А-6В; на фиг.12 схематично изображен в частичном виде вариант выполнения машины по фиг.6А-6В; на фиг.13A-13D представлены последовательные этапы подачи, отрезания и закрепления участка поперечного холста в машине по фиг.6А-6В в другом варианте ее выполнения; на фиг.14 схематично иллюстрируется вариант выполнения закрепления участков поперечного холста в машине для изготовления полотен по фиг.6А-6В; на фиг.15 схематично изображен вариант укладки поперечных холстов; на фиг.16 схематично иллюстрируется вариант укладки поперечных холстов с частичным перекрытием; на фиг.17, 18 и 19 схематично иллюстрируются первый, второй и третий варианты выполнения средств соединения наложенных холстов в машине для изготовления полотен.

Жгуты раскладывают индивидуально и полученные ленты укладывают в ряд для формирования холста, связность которого обеспечивают с помощью связующего агента или сцепления между образующими холст филаментами перед наматыванием холста на катушку для хранения.

На фиг. 1 для наглядности представлено только одно устройство для распределения жгута. Жгут 10а вытягивают прямо из коробки, где он уложен в бухту. В другом варианте жгут может сматываться с катушки, установленной на сновальной раме.

Могут использоваться жгуты различной природы в зависимости от предполагаемого использования холста. Так, например, это могут быть жгуты, сформированные из углеродных или керамических волокон или волокон прекурсоров углерода или керамики, стеклянных волокон, волокон из ароматического полиамида или же из смеси различных волокон. К применимым керамическим материалам относятся карбид кремния и тугоплавкие оксиды, например алюминия и циркония.

Жгуты могут быть сформированы непрерывными или короткими волокнами, в последнем случае получаемыми после распределения жгута из непрерывного волокна. В качестве жгутов из коротких волокон можно использовать распределенные комбинированные жгуты или ленты, изготовленные из различных материалов, со смешиванием волокон посредством их пропускания через гильбокс.

По возможности используют толстые жгуты с целью снижения себестоимости изготовляемых холстов. Под толстым жгутом здесь подразумевается жгут с количеством сложений 12К (то есть жгут, образованный 12000 филаментами), предпочтительно с количеством сложений по меньшей мере 50К и до 480К и даже более.

Жгут 10а проходит через распределительное устройство 12, образованное несколькими гребенками 12а, укрепленными между двумя дисками 12b. Устройство 12 приводится двигателем 13 во вращение вокруг оси, параллельной гребенкам. Гребенки 12а в количестве, например четырех, равномерно разнесены по окружности вокруг оси вращения.

Далее жгут 10а огибает два отводящих валика 14, 16, установленных с возможностью свободного вращения, и поступает на устройство 18 регулирования натяжения, которое образовано четырьмя валиками 18а, 18b, 18с, 18d, также установленными с возможностью свободного вращения. Эти валики известным образом образуют параллелограмм, деформируемый с помощью цилиндра 19, который воздействует на поворотные рычаги, несущие валики, и позволяет увеличивать или уменьшать длину пути прохода жгута 12а в устройстве с целью выдерживания постоянного натяжения жгута.

Далее жгут огибает последовательно несколько неподвижных дугообразных валиков 22а, 22b, 22с в форме "банана". Эти валики, например, в количестве трех вызывают непрерывное расширение жгута для формирования тонкой ленты 20а, имеющей одно направление волокнистых элементов.

Натяжение ленты 20а измеряют обычным путем при ее проходе по валикам 24а, 24b, 24с, из которых валик 24b подвижен в вертикальном направлении и связан с упругим возвратным устройством. Информацию об изменении натяжения, выраженную степенью смещения оси валика 24b, используют для управления цилиндром 19 для выдерживания постоянного натяжения.

Затем лента 20а поступает на валик 25 свободного вращения в ряд с другими аналогичными или подобными лентами 20b, 20с, 20d, 20e для образования холста 30. Таким образом, ленты могут быть получены из одинаковых или различных жгутов, например из жгутов различных весовых номеров или из волокон различного характера, что позволяет получать комбинированный холст.

Ленты 20b-20е получают с помощью идентичных распределяющих жгуты устройств.

Как показано на фиг.2, распределяющие устройства смонтированы на соответствующих опорных рамах 26а, 26b, 26с, 26d, 26e, представленных штрих-пунктирными линиями в виде прямоугольников. Опорные рамы расположены поочередно выше и ниже определенной горизонтальной плоскости, чтобы не мешать взаимному размещению.

Ленты 20а-20е, полученные от различных распределяющих устройств, объединяют в ряд на валике 25. Для регулирования положения лент с тем, чтобы их продольные кромки прилегали друг к другу, положения опорных рам могут регулироваться в поперечном направлении относительно направления хода жгута. При этом каждая опорная рама, например рама 26e, имеет возможность смещения по поперечным направляющим 28е под действием двигателя 29е.

В другом варианте осуществления способа ленты могут размещаться в ряд не встык, а с частичным перекрытием. При этом требуются меньшие допуски на точность по сравнению с точным расположением встык, однако приходится жертвовать продольными частями холста вдоль его боковых кромок.

Холсту 30 придают поперечную связность, покрывая его после схода с валика 25 жидким составом, содержащим химический связующий агент, например составом, содержащим раствор полимера.

Могут использоваться различные полимеры. Предпочтительно использовать агенты временного действия - полимеры, нестабильные во времени, то есть легко уничтожаемые, например, посредством растворения или термообработки. К указанной группе могут быть отнесены растворимые в воде полимеры типа поливиниловых спиртов (ПВА) и поливинилпирролидонов или растворимый сложный полиэфир. Можно также использовать полимеры, совместимые с матричным связующим материалом, который применяют на заключительном этапе для изготовления композитного материала с каркасом, образованным полотном, изготовленным из ориентированных в различных направлениях холстов, имеющих одно направление волокнистых элементов. Под полимером, совместимым с матричным связующим материалом, здесь имеется в виду полимер типа смолы, которая имеет ту же природу, что и матричный связующий материал, или может сливаться с ним, или же полимер другого характера, присутствие которого в контакте с матричным связующим материалом не влияет на свойства композитного материала.

Жидкий состав подают к соплам 32 по питающей трубе 34. После нанесения состава орошением холст проходит между двумя валиками 36, которые прижимаются друг к другу с регулируемым давлением и служат для равномерного распределения желаемого количества жидкого состава по всей поверхности холста 30. Затем холст 30 проходит под сушильным аппаратом 38, позволяющим удалить компонент растворителя из жидкого состава. Теперь связный холст 30 может быть намотан для хранения на катушку 40, приводимую во вращение двигателем 39.

В другом варианте осуществления связность холста может обеспечиваться нанесением на него состава с содержанием жидкой смолы с последующей полимеризацией смолы. Целесообразно использовать смолу, способную к полимеризации под действием ультрафиолетового излучения. В этом случае сушильный аппарат 38 заменяют источником ультрафиолетового излучения. Примером такой смолы может служить акрилат, который полимеризуется при ультрафиолетовом облучении.

Могут применяться и другие технологические приемы, такие как нанесение на холст порошка термоплавкого полимера или клея горячего отверждения, или наложение на холст нити или пленки из термоплавкого или термоклеящего материала перед вводом холста в нагревательное устройство. Можно также образовать на холсте "швы склеивания" с помощью раствора клея с последующим выпариванием растворителя.

В соответствии с весовым номером и числом используемых жгутов можно изготовить более или менее широкий холст 30. При использовании жгутов с относительно большим количеством сложений, как было указано выше, способ дает преимущество в получении широких холстов, то есть холстов шириной от 5 см, в предпочтительном варианте от 10 см и больше при ограниченном числе жгутов, а следовательно, и распределяющих устройств. Другая особенность способа состоит в том, что он позволяет изготавливать тонкие холсты поверхностной плотностью до 300 г/м2 и равномерной толщины.

Придание холсту связности нанесением связующего агента может использоваться как для холстов из непрерывного волокна, так и для холстов из короткого волокна.

Поскольку холст предназначен для изготовления волокнистого каркаса изделия из композитного материала, который получают путем уплотнения каркаса матричным связующим материалом, предпочтительно выбирать связующий агент временного действия, который может уничтожаться при растворении или под действием тепла перед уплотнением матричным связующим материалом. Можно также использовать связующий агент, совместимый с матричным связующим материалом, то есть способный растворяться в матричном связующем материале или оставаться в нем без химической реакции таким образом, чтобы не изменять свойства матричного связующего материала.

Другие способы придания холсту достаточной поперечной связности могут быть предусмотрены для холста из коротких волокон. В частности, речь идет о способах придания связности, которые создают связи между параллельными короткими волокнами.

На фиг.3 показан образованный группой лент 20а-20е и имеющий одно направление волокнистых элементов холст 30, который проходит над металлической полосой 33а напротив устройства 33, подающего на холст струи воды под давлением. Струи воды, отскакивая от полосы 33а, производят слабую дезориентацию коротких волокон. Затем холст проходит под сушильным аппаратом 38 перед наматыванием для хранения на катушку 40.

В другом варианте осуществления по фиг.4 холст 30 проходит через иглопробивное устройство 35. Устройство включает игольный брус 35а вертикального возвратно-поступательного движения и опору 35b для холста 30. Опора 35b имеет отверстия напротив игл игольного бруса 35а. Иглы проникают на всю толщину холста 30 и смещают короткие волокна, вызывая умеренную поперечную дезориентацию, которая обеспечивает требуемую поперечную связность. Проработанный иглами холст 30 наматывается на катушку 40 для хранения.

Распределяющее устройство по фиг.1 может использоваться для распределения жгутов из непрерывных волокон или из коротких волокон, однако оно больше подходит для распределения жгутов из непрерывных волокон.

Формирование ленты или холста с одним направлением волокнистых элементов, образованного короткими волокнами, предпочтительно включает распределение жгута из непрерывных волокон по фиг.1 до получения ленты 20а из непрерывных волокон. Далее эта лента подается в устройство 21 штапелирования разрывом. Технология штапелирования разрывом сама по себе хорошо известна. Она заключается в том, что холст пропускают между несколькими последовательными парами валиков, например 21а, 21b, 21с, которые приводятся во вращение с соответствующими скоростями va, vb, vc, причем vc>vb>va. Протягивание холста с увеличением скорости вызывает разрывы непрерывного волокна. Расстояние между парами валиков, а именно 21а и 21b, дает диаграмму распределения, то есть определяет среднюю длину штапелированного волокна.

После штапелирования разрывом холст 20'а вытягивается, и его поверхностная плотность становится значительно ниже по сравнению с холстом 20а. Вытянутый холст 20'а из коротких волокон размещают в ряд с частичным перекрытием с другими холстами 20'b-20'е, затем им придают связность с помощью описанных средств слабой дезориентации волокон, например действием струй воды под давлением, как в примере осуществления по фиг.3, или иглопробиванием с помощью иглопробивного устройства 35 по фиг.4.

Полученный холст 30 можно растянуть по ширине для дальнейшего снижения поверхностной плотности без потери поперечной связности. Эта возможность расширения обеспечивается за счет выбранного способа придания связности (обработка струями воды или иглопробивание).

Расширение производят, например, пропусканием связного холста 30 по одному или нескольким дугообразным валикам 37 перед наматыванием на катушку 40 для хранения.

Следует отметить, что расширение холста можно производить и после наматывания на катушку 40, например, при разматывании с катушки для изготовления полотна из ориентированных в различных направлениях холстов.

Могут использоваться также другие технологии получения имеющих одно направление волокнистых элементов холстов посредством распределения жгутов, например способы, описанные в патентных документах FR 2581085 А1, 31.10.1986 и FR 2581086 A1, 31.10.1986, принадлежащих фирме Rhone Poulenc Fibres. Согласно этим документам подлежащий распределению жгут подается на валики, на периферии которых установлены удлиненные эластичные элементы, расположенные по образующим валика и оснащенные клиньями. Клинья внедряются в огибающий валик жгут и распределяют его за счет расположения эластичных элементов параллельно оси валика.

Изготовление полотна из холстов, ориентированных в различных направлениях, осуществляют следующим образом.

На фиг.6А-6В показана машина для осуществления способа в соответствии с изобретением, позволяющая изготавливать непрерывное полотно из нескольких ориентированных в различных направлениях и имеющих одно направление волокнистых элементов холстов, по меньшей мере один из которых может быть изготовлен посредством описанного выше способа.

В показанном примере полотно 50 формируют из трех имеющих одно направление волокнистых элементов холстов 30а, 30b, 30с, которые образуют с продольным направлением углы соответственно 0o, +60o и -60o. Холст 30а нулевого направления или главный холст, который является связным холстом, таким как полученный описанным выше способом, разматывают с катушки 40а. Поперечные холсты 30b с направлением +60o и 30с с направлением -60o являются имеющими одно направление волокнистых элементов холстами, которые также могут быть получены описанным выше способом, разматывают с катушек 40b и 40с. Используемые холсты могут иметь одинаковую или различную ширину. Так, в данном примере поперечные холсты 30b и 30с имеют одинаковую ширину, которая меньше ширины продольного холста 30а. Как правило, используют поперечные холсты меньшей ширины по сравнению с главным холстом нулевого направления.

Следует отметить, что углы, которые поперечные холсты образуют с нулевым холстом, могут отличаться от +60o и -60o и составлять, например, +45o и -45o или в общем случае быть углами противоположных знаков, но не обязательно равными. Кроме того, на главный холст нулевого направления могут накладываться более двух поперечных холстов, например, с добавлением холста под углом 90o и/или с добавлением по меньшей мере одной пары холстов, образующих с продольным направлением углы противоположных знаков.

Как показано на фиг.6А, полотно 50 из холстов, ориентированных в различных направлениях, формируют на опоре, образованной верхней горизонтальной ветвью конвейерной ленты 42 бесконечного ленточного конвейера 44, огибающего приводной барабан 46 с приводом от двигателя 47 и направляющий барабан 48 (фиг.6В). Как показано на фигурах, ширина конвейерной ленты 42 меньше ширины полотна 50, так что оно немного выступает за кромку 42а, 42b конвейерной ленты 42.

Полотно изготавливают путем подачи на ленточный конвейер 42 смежных участков холста 30b, ориентированного под углом +60o, затем наложения сверху холста 30а нулевого направления 0o и затем наложения на него смежных участков холста 30с, ориентированного под углом -60o. Эта последовательность операций способа создает выгодную возможность изготовления полотна 50, в котором холст нулевого направления расположен между поперечными холстами, то есть полотна симметричного характера. Такая возможность обеспечивается благодаря связности, присущей холсту 30а.

Еще одно преимущество заключается в том, что холст нулевого направления, такой как полученный описанным выше способом, имеет относительно большую ширину, равную по меньшей мере 5 см, а предпочтительно по меньшей мере 10 см, что позволяет изготавливать полотна большой ширины.

Устройства 60 подачи, отрезания и укладки последовательных участков холстов 30b и 30с одинаковы, так что здесь будет описано устройство для холста 30с. Холст 30с стягивают с катушки 40с с помощью захватной головки 70, включающей по меньшей мере один зажим для захвата свободного конца холста 30с. Холст 30с протягивают за кромку 42а конвейерной ленты 42 на длину, достаточную для перекрытия ширины продольного холста 30а. Поданный участок отрезают с помощью режущего устройства 80 в продольном направлении на уровне кромки холста 30а со стороны кромки 42а конвейерной ленты. Участок холста 30с одновременно отрезают и фиксируют по меньшей мере на отрезаемом конце для сохранения его положения на конвейерной ленте по отношению к предыдущему наложенному участку, а также по отношению к уже уложенным холстам 30а и 30b.

Для того, чтобы разрезать холст 30с без заусенцев и деформации, на каждой стороне холста закрепляют локальные усиливающие элементы в виде отрезков пленки или ленты 92 на каждом месте отрезания. Пленку 92 закрепляют, например, приклеиванием, термическим приклеиванием, высокочастотной пайкой, ультразвуковой пайкой и т.п. с помощью устройства 90. В качестве примера можно использовать полиэтиленовую пленку с ее закреплением термическим приклеиванием. Очевидно, что усиливающая пленка может закрепляться только на одной стороне холста 30с.

Захватная головка 70 смонтирована на ползуне 62, который скользит в направляющей 64 бруса 66. Ползун 62 может быть, например, прикреплен к бесконечному тросу 68, приводимому в движение в направляющей 64 с помощью реверсивного двигателя 69. На брусе 66 установлены катушка 40с, а также устройства 80 и 90 отрезания и подачи участков холста и наложения усиливающих пленок.

Подробное описание примеров выполнения головки 70 и устройств 80 и 90 приведено далее. Следует отметить, что захватная головка 70 может быть установлена с возможностью ориентирования относительно ползуна 62, также как и устройства 80 и 90 относительно бруса 66. Таким образом, угол укладки поперечного холста относительно нулевого направления главного холста может быть легко изменен посредством соответствующего изменения ориентации бруса 66 и регулирования позиций головки 70 и устройств 80 и 90 относительно бруса. Управление работой головки 70 и устройств 80 и 90 осуществляется с помощью устройства 100 управления, с которым эти устройства связаны проводами, проходящими вдоль бруса 66.

Участок каждого холста 30b и 30с подают, отрезают, укладывают и фиксируют во время остановки конвейера 44. Затем конвейерную ленту продвигают на длину, равную размеру холстов 30b и 30с, измеренному в продольном (нулевом) направлении, и производят следующий цикл. При каждом цикле продвижения конвейера 44 продольный холст разматывается на одинаковую длину.

После наложения холсты 30а, 30b и 30с соединяют между собой. В показанном на фиг. 6В примере это соединение производят посредством иглопробивания с помощью игольного бруса 52, который установлен на выходе конвейера 44 и проходит по всей ширине полотна 50. В процессе иглопробивания полотно 50 поддерживается пластиной 52а с войлочной защитной обивкой 52b, например из пропилена, в которую иглы могут проникать без повреждения. Иглопробивание выполняют при каждом цикле продвижения конвейера. Соединение иглопробиванием особенно подходит для холстов из коротких волокон или из непрерывных волокон, не подверженных интенсивному повреждению при прокалывании иглами.

Непосредственно перед иглопробиванием на полотно из ориентированных в различных направлениях холстов может быть уложена ватка из коротких волокон, которые могут захватываться иглами и протаскиваться ими внутрь полотна для его скрепления.

После иглопробивания кромочные зоны полотна 50 с усиливающими пленками 92 необходимо отрезать с помощью дисковых вращающихся ножниц 56, расположенных на каждой стороне полотна. Полученное таким образом полотно может быть намотано на катушку 56, которая приводится двигателем 59 синхронно циклическому продвижению конвейера 44.

На фиг. 7 в схематичном виде более подробно представлено устройство 90 для наложения усиливающих пленок 92 посредством термического наклеивания.

Каждая пленка 92 стягивается с соответствующей катушки 92а и проходит между двумя роликами 93а, 93b, один из которых, например ролик 93а, связан с двигателем привода (не показан), общим для двух приводных роликов 93а. Два зажима 96, приводимые в действие силовыми устройствами 96а, укреплены на концах штоков 98 одного пневматического цилиндра 99. Два штока 98 проходят сверху и снизу пути движения холста 30с. Два ножа 94а, взаимодействующие с противоножами 94b, расположены непосредственно за парами роликов 93a, 93b и разрезают пленки 92 под управлением элементов привода (не показаны).

Цикл наложения усиливающих пленок включает следующие операции, иллюстрируемые на фиг.8А-8С.

В максимально выдвинутом положении штоков 98 с зажимами 96 за пределами кромки холста 30с, удаленной от цилиндра 99, пленки 92 подаются роликами 93a, 93b до тех пор, пока их свободные концы не достигнут дна зева открытых зажимов (фиг.8А). Остановка приводных роликов 93a может производиться по управляющим сигналам соответствующих датчиков о достижении пленками дна зева зажимов 96 или после подачи участков пленок определенной длины.

Зажимы 96 закрываются под действием силовых устройств 96а, ролики 93a переключаются на свободное вращение, и цилиндр 99 получает команду на втягивание штоков 98 и протягивания пленок 92 за кромку холста 30с со стороны цилиндра 99 (фиг.8В).

Далее с двух сторон от холста 30с пленки 92 прижимают к нему прессами 97 горячего прессования для закрепления отрезков пленок на холсте. После наложения прессов зажимы 96 открывают, а ножи 94а приводятся в действие для отрезания пленок, так что отрезки пленок освобождаются в процессе термического приклеивания (фиг.8С).

После отхода прессов 97 и циклического продвижения холста 30с штоки 98 вновь переводятся цилиндром 99 в выдвинутое положение, и цикл может выполняться снова.

На фиг. 9 и 10 в схематичном виде более подробно представлена захватная головка 70 и режущее устройство 80 для отрезания и фиксации участков поперечного холста. Захватная головка 70 включает зажим 71 с двумя элементами 71а, 71b для захвата свободного конца холста 30с. Зажим 71 приводится в действие силовым устройством 72, которое воздействует на верхний элемент 71b. Кроме того, зажим 71 может смещаться между позициями вблизи плоскости конвейерной ленты 42 и удаления от нее с помощью силового устройства 73, прикрепленного к ползуну 62 и несущего зажим 71.

Вблизи кромки 42а конвейерной ленты 42 со стороны подачи холста 30с расположено направляющее устройство 74 в виде зажима. Оно включает верхний элемент 74а, смещаемый силовым устройством 75а между верхней позицией удаления от плоскости конвейерной ленты 42 и нижней позицией практически в этой плоскости. Зажим 74 включает также нижний элемент 74b, смещаемый силовым устройством 75b между верхней позицией практически в плоскости конвейерной ленты 42 и нижней позицией удаления от этой плоскости.

Режущее устройство 80 включает нож 81, укрепленный в опоре 82, расположенной под плоскостью конвейерной ленты 42. Опора 82 может скользить вдоль кромки 42а конвейерной ленты 42 под действием силового устройства 84. Прижимное устройство 85 расположено над плоскостью конвейерной ленты 42, предназначено для прижима холста 30с к опоре 86 во время отрезания участка холста и управляется силовым устройством 87. В опоре 86 и прижимном устройстве 85 выполнены окна соответственно 86а и 85а для прохода ножа 81.

Прижимное устройство 85 и опора 86 оснащены, кроме того, нагревательными элементами для образования пресса горячего прессования для заделки в процессе изготовления кромки полотна 50 со стороны кромки 42а конвейерной ленты. Пресс горячего прессования в виде двух сходных элементов 88, приводимых силовыми устройствами 89, может быть предусмотрен со стороны противоположной кромки 42b конвейерной ленты.

Конвейерная лента 42 имеет ширину меньше ширины полотна 50 в процессе его изготовления, что обеспечивает необходимое пространство для размещения режущего устройства 80 со стороны кромки 42а и при необходимости прессов 88 горячего прессования со стороны кромки 42b.

Цикл подачи, отрезания и закрепления участка поперечного холста 30с включает следующие операции, иллюстрируемые фиг.11А-11С.

Свободный конец холста 30с вблизи кромки 42а конвейерной ленты 42 удерживается зажимом 74, элементы 74а, 74b которого находятся в своей верхней позиции. Захватная головка 70 с зажимом 71 в его верхней позиции находится в крайней позиции своего хода к кромке 42а конвейерной ленты. В этой позиции зажим 71 закрывают действием силового устройства 72 для захвата конца холста 30с (фиг.11А).

Зажим 74 открывают путем опускания нижнего элемента 74b и ползун 62 смещают двигателем 69 для подачи зажима 71 в другую крайнюю позицию его хода с небольшим заходом за кромку 42b конвейерной ленты (фиг.11В).

Зажим 71 опускают с одновременным опусканием верхнего элемента 74а зажима 74, так что участок холста 30с прилегает к конвейерной ленте 42 с уже уложенными на ней холстами 30b и 30а. Прижимное устройство 85 опускают силовым устройством 87 для прижима холста 30с к опоре 86. Затем нож 81 перемещают в его продольном направлении для разрезания холста 30с (фиг.11С). Холст 30с разрезают в том месте, где закреплены усиливающие пленки 92, причем расстояние между устройством 90 наложения усиливающих пленок и режущим устройством 80 для разрезания поперечного холста равно шагу подачи холста 30с, то есть требуемой длине участка холста 30с.

Нагревательные элементы в устройствах 85 и 86 включаются для термического склеивания отрезанных частей усиливающих пленок 92 с кромкой полотна со стороны кромки 42а конвейерной ленты 42 с тем, чтобы зафиксировать с этой стороны положение участка холста 30с. Другие части пленок 92, которые остались на свободном конце холста 30С после его разрезания, могут быть склеены с другой кромкой полотна 50 термическим способом с помощью прессов 88. Таким образом, каждый участок холста 30с удерживается в зафиксированном положении относительно полотна в процессе его изготовления. За счет этого предотвращается случайное смещение участков поперечного холста в процессе циклического продвижения конвейерной ленты 42 перед окончательным соединением полотна из ориентированных в различных направлениях холстов.

Далее зажим 71 открывают и переводят в верхнюю позицию перед смещением к кромке 42а конвейерной ленты, а зажим 74 переводят в верхнюю позицию для приведения свободного конца холста 30с в желаемое положение относительно захватной головки.

Варианты осуществления.

Описанная выше машина для изготовления волокнистых полотен из ориентированных в различных направлениях холстов работает с циклическим шагом подачи полотна в ходе его изготовления. В целях повышения производительности процесса изготовления и обеспечения совместимости со средствами соединения накладываемых друг на друга имеющих одно направление волокнистых элементов холстов в тех случаях, когда такое соединение осуществляют посредством сшивания или провязывания, может быть предпочтительным действие машины с непрерывным продвижением полотна.

Для решения этой задачи в соответствии с фиг.12 отрезанные участки поперечного холста забираются передающим устройством 104 для последовательной подачи на полотно 50 в процессе его непрерывного движения. Передающее устройство 104 включает две пары зажимов 104а, 104b, установленных на ползунах 106а, 106b параллельного перемещения в направлении движения конвейерной ленты 42 с обеих сторон от нее. Для этого ползуны 106а, 106b прикреплены к бесконечным тросам, огибающим приводные блоки 108а, 108b с приводом от двигателя 110 и направляющие блоки 112а, 112b. Две пары роликов 114а, 114b горячего прессования обеспечивают фиксацию участка поперечного холста посредством термического приклеивания пленок 92 на концах участка холста к несущему материалу.

Подача и отрезание каждого участка поперечного холста обеспечивается уточным устройством 60, подобным устройству в машине по фиг.6А-6В с тем различием, что режущее устройство 80 установлено на брусе 66, а прессов горячего прессования для фиксации отрезанных участков холста не предусмотрено.

Изготовление полотна осуществляют путем подачи и отрезания каждого участка с помощью уточного устройства и подхвата отрезанного участка зажимами 104а, 104b после его освобождения уточным устройством. Указанные зажимы синхронно смещаются двигателем 110 с определенной скоростью для укладки отрезанного участка в контакте с ранее уложенным в желаемом положении (встык или с перекрытием). Затем зажимы 104а, 104b отводятся в исходную позицию для передачи следующего отрезанного участка.

Согласно другому варианту осуществления и с той же целью повышения производительности каждое уточное устройство, которое производит подачу, отрезание и укладку последовательных участков поперечного холста, содержит несколько захватывающих головок, смещаемых вдоль замкнутой траектории. Таким образом, во время обратного хода одной захватной головки может приводиться в действие другая.

Фиг. 13A-13D иллюстрируют последовательные этапы подачи, отрезания и закрепления участка поперечного холста.

Уточное устройство отличается от исполнения по фиг.6А-11С тем, что оно включает несколько, например две захватные головки 701, 702, смонтированные на бесконечном ременном или цепном конвейере 76. Конвейер 76 имеет верхнюю и нижнюю ветви, проходящие над конвейерной лентой 42 параллельно ей и в направлении волокнистых элементов подлежащего укладке холста 30с. Конвейер 76 огибает приводное колесо 76а и направляющее колесо 76b, расположенные по обеим сторонам от конвейерной ленты 42. Захватные головки 70 смонтированы на конвейере 76 таким образом, что движутся в противоположных направлениях.

Каждая головка 701, 702 включает башмак 77, закрепленный на конце силового устройства 78. Соединение между захватной головкой и свободным концом холста 30с обеспечивается посредством клеящего состава, который наносится на башмак 77 через сопло 79, помещенное над верхней ветвью конвейера 76 у конца обратного хода захватного устройства.

Уточное устройство по фиг.13A-13D отличается от исполнения по фиг.6А-11С также тем, что прижимное устройство 85 приводится в действие не посредством перпендикулярного холсту силового устройства, а с помощью шарнирной системы. Прижимное устройство 85 связано с опорой 85b с помощью шарнирного рычага 85с. Шарнирные рычаги 85 приводятся в действие силовым устройством (не показано) и смещают прижимное устройство 85 по дуге окружности между передней позицией над ножом 81 и задней позицией, допускающей проход захватного устройства. Опора 85b смещается силовым устройством 85е между верхней позицией над плоскостью полотна 50 и нижней позицией по существу на уровне полотна 50. Следует отметить, что в данном исполнении нет необходимости в направляющем устройстве 74 по фиг.11С.

Описанные устройства действуют следующим образом.

Как показано на фиг.13А, при верхней позиции опоры 85В и задней позиции прижимного устройства 85 захватная головка 701 с нанесенным на ее башмак клеящим составом входит в контакт со свободным концом холста 30с.

Прижимное устройство 85 поднимают поворотным рычагом 85е, а конвейер 76 приводят в движение, так что свободный конец холста 30с подается в направлении кромки 42b конвейерной ленты 42 над полотном 50 (фиг.13В).

Когда свободный конец холста 30с достигает заданного положения, конвейер 76 останавливают, прижимное устройство 85 переводят в переднее положение, удерживая холст 30с в натянутом состоянии между захватной головкой 701 и прижимным устройством 85 (фиг.13С).

Затем приводят в действие силовые устройства 85е и 78 для укладки холста 30с на полотно 50 (фиг.13D). Далее выполняют отрезание участка ножом 81, проходящим через окно 85а. Одновременно выполняют приклеивание кромок отрезанного участка холста с помощью прижимного прессующего устройства 85 и опоры 86, которые образуют прессы горячего прессования, а также прижимом головки 701 к нагревательному элементу 88. Следует отметить, что в отличие от исполнения по фиг.9 предусмотрен только один нагревательный элемент 88. Одновременно на головку 702 наносят клеящий состав через сопло 79. Далее головка 701 поднимается, затем конвейер 76 снова приводят в движение, и может выполняться следующий цикл с участием головки 702.

В данном исполнении также предусматривается временно закреплять концы участка поперечного холста посредством термического приклеивания к одной или двум продольным кромкам полотна с последующим удалением этих кромок.

В данном варианте исполнения временное закрепление участков поперечного холста может обеспечиваться с помощью двух продольных рядов колков 49 на продольных кромках 42а, 42b конвейерной ленты (фиг.14). Участки поперечного холста накалываются концами на колки 49 при укладке на конвейерную ленту посредством опускания зажимов 71, 74 или с помощью передающего устройства по фиг.12.

Согласно другому варианту выполнения последовательные участки поперечного холста могут укладываться не встык, а с частичным перекрытием (фиг.15). Степень перекрытия регулируют посредством регулирования скорости конвейера 44 между циклами подачи последовательных участков поперечного холста. Такое частичное перекрытие позволяет избежать трудностей точной укладки участков встык. При этом используются поперечные холсты низкой поверхностной плотности, такие как получаемые после расширения, показанного на фиг.5.

Хотя здесь приведен предпочтительный способ наложения поперечных холстов в соответствии с изобретением посредством подачи последовательных участков, не исключается также применение других технологических способов образования поперечных холстов, поскольку они имеют относительно малую ширину.

Так можно, как это схематично показано на фиг.16, использовать технологию, подобную описанной в упоминавшемся патенте США 4677831. В этом случае концы поперечных холстов 30b, 30с закреплены на уточных каретках 110, которые приводятся в возвратно-поступательное движение в направлении, параллельном направлению поперечных холстов. Холсты 30b, 30с разматывают с катушек (не представлены), которые могут быть установлены на уточных каретках. В каждом конце хода уточной каретки поперечный холст разворачивают посредством обвода вокруг колков 11 на продольных кромках конвейерной ленты 42.

На фиг. 6В показано соединение наложенных друг на друга холстов посредством иглопробивания. Могут использоваться другие способы соединения.

Так на фиг. 17 показано соединение сшиванием с помощью устройства 120, расположенного непосредственно у выхода конвейера 44. Сшивание может выполняться различными швами, например цепным швом 122, который сам по себе известен. Используемая сшивающая нить 124 может быть нитью, например? из полиэфира, стекла, углерода и т.д. Возможно также выполнять соединение провязыванием, например с использованием зигзагообразной провязывающей системы.

На фиг.18 показан пример соединения имеющих одно направление волокнистых элементов холстов с помощью соединительных нитей, расплавляемых под действием тепла. Первую термоплавкую нить 130 укладывают с помощью уточного устройства 131 на участки холста 30b перед укладкой холста 30а, а вторую термоплавкую нить 132 укладывают с помощью уточного устройства 133 на холст 30а перед укладкой участков холста 30с. Непосредственно у выхода с конвейера 44 полотно проходит между двумя нагревательными валиками 124, которые вызывают плавление нитей 130, 132 и тем самым связывание полотна. Нити 130, 132 могут представлять собой, например, нити из стекла в полипропиленовой оболочке. Вместо термоплавких нитей можно использовать термоплавкую пленку или термоклеящую нить или пленку.

Соединение склеиванием показано на фиг.19. Штанги 140, 142 для нанесения клеящего состава расположены поперечно конвейерной ленте 42 непосредственно вслед за местом укладки холста 30а и за местом укладки холста 30с. На выходе конвейера 44 полотно 50 проходит между валиками 144.

В тех случаях, когда соединение холстов выполняют с помощью термоплавкого или термоклеящего средства, соединение холстов может обеспечиваться также повторной термической активацией данного средства.

Способ и машина для осуществления способа согласно настоящим изобретениям позволяют изготавливать полотна, содержащие любое количество наложенных друг на друга холстов. Можно также изготавливать полотна без холста продольного нулевого направления путем наложения друг на друга по меньшей мере двух поперечных холстов. В этом случае предпочтительно, чтобы комплект поперечных холстов включал по меньшей мере одну пару холстов, ориентированных относительно продольного направления под углами противоположных знаков и при необходимости поперечный холст под углом 90o. В том случае, когда предусматривается имеющий одно направление волокнистых элементов продольный холст, как уже упоминалось, укладывают также по меньшей мере два поперечных холста, ориентированных относительно него под углами противоположных знаков, при этом можно добавить еще по меньшей мере один поперечный холст под углом ориентации 90o.

Полученные полотна из ориентированных в различных направлениях холстов могут использоваться для изготовления армирующих каркасов изделий из композитных материалов, например, посредством известного способа проработки иглами наложенных друг на друга слоев. После этого изготовленные каркасы уплотняют с помощью матричного связующего материала посредством химической пропитки паровой фазой или пропитки жидкой фазой (путем пропитки прекурсором матричного материала в жидком состоянии, например смолой, и преобразованием прекурсора, например, термообработкой) или же путем нагревания. В последнем случае каркас погружают в жидкий прекурсор связующего материала и нагревают, например, посредством контакта с индуктивной цепью или прямым подсоединением к индуктору таким образом, что прекурсор испаряется в контакте с каркасом и может проникать в него за счет пористости каркаса для формирования связанного композитного материала.

Примеры.

Далее приведены конкретные примеры изготовления из ориентированных в различных направлениях холстов полотен способом в соответствии с изобретением.

Пример 1

Жгут из непрерывных высокопрочных углеродных волокон в 480000 сложений (480К) линейной плотностью 30000 текс, прочностью на разрыв 3600 МПа и модулем прочности 250 ГПа распределяли на ширину 150 мм с помощью оборудования, подобного представленному на фиг.1. Жгут был подвергнут операции штапелирования разрывом, в процессе которого непрерывные волокна были преобразованы в короткие волокна длиной в основной массе от 25 до 170 мм. В процессе штапелирования жгут был вытянут с коэффициентом 2 с уменьшением поверхностной плотности и получением имеющего одно направление волокнистых элементов холста шириной 150 мм и поверхностной плотностью 110 г/м2.

Холсту была придана связность путем слабой дезориентации волокон, которые в своем подавляющем количестве оставались параллельными направлению холста. Для выполнения указанной дезориентации холст помещали на металлическую пластину и подавали на него струи воды под давлением минимум 10 МПа.

Полученный холст прекрасно поддавался дальнейшим операциям.

Два сходных холста, имеющих одно направление волокнистых элементов, накладывали друг на друга с помощью машины, подобной показанной на фиг.6А и 6В, с образованием углов +45o и -45o относительно продольного (нулевого) направления изготавливаемого полотна. Холсты скрепляли друг с другом посредством легкого иглопробивания с плотностью примерно 20 прокалываний на 1 см2. В результате было получено полотно из холстов, ориентированных в двух направлениях ±45o, поверхностной плотностью 220 г/м2.

Из полотна с ориентированными в двух направлениях холстами вырезали слои и накладывали их друг на друга для изготовления каркаса изделия из композитного материала углерод/углерод. Слои соединяли между собой посредством проработки иглами по мере их наложения, как это само по себе известно, например, из патента США 4790052 А, 13.12.1988.

Полученный каркас уплотняли матричным материалом, который наносили способом химической пропитки паровой фазой.

Пример 2

Полотно из ориентированных в двух направлениях холстов по примеру 1 скрепляли не иглопробиванием, а сшиванием посредством зигзагообразных швов параллельно продольному направлению. В качестве сшивающей нити использовали хлопчатобумажную нить в два сложения линейной плотностью 150 дтекс. Полученное полотно из ориентированных в двух направлениях холстов прекрасно поддавалось дальнейшим операциям.

Пример 3

Жгут по примеру 1 распределяли и фиксировали струями воды после штапелирования разрывом и расширяли посредством пропускания через дуговые прутки для увеличения ширины от 80 до 120 мм. Два полученных таким образом сходных холста, имеющих одно направление волокнистых элементов, накладывали друг на друга под углами +45o и -45o, как в примере 1, но с 50%-ным перекрытием последовательно накладываемых участков. Полотно из двух холстов скрепляли иглопробиванием, как в примере 1. Получено полотно из ориентированных в двух направлениях холстов, обладающее поверхностной плотностью 530 г/м2 и прекрасно поддающееся дальнейшим операциям.

Пример 4

Четыре жгута с количеством сложений 320К из коротких углеродных волокон распределяли и укладывали смежными полосами для формирования имеющего одно направление волокнистых элементов холста шириной 600 мм и поверхностной плотностью примерно 140 г/м2. Холсту придавали связность посредством предварительного иглопробивания с плотностью 30 прокалываний на 1 см2.

Три сходных холста, имеющих одно направление волокнистых элементов, накладывали друг на друга с помощью машины, подобной показанной на фиг.6А и 6В, в направлениях 0o, +60o и -60o. Холсты соединяли друг с другом посредством легкого иглопробивания с плотностью проработки 30 прокалываний на 1 см2. Было получено полотно из ориентированных в трех направлениях холстов поверхностной плотностью 420 г/м2. Такое полотно особенно пригодно для изготовления каркасов изделий из композитных материалов путем наложения плоских слоев и проработки иглами или же путем навивки на катушку и иглопробивания.

Пример 5

Четыре высокопрочных углеродных жгута в 50К сложений непрерывных волокон из предварительно оксидированного прекурсора полиакрилонитрила (ПАН) были распределены и штапелированы разрывом совместно подобно тому, как описано в примере 1. Получен имеющий одно направление волокнистых элементов холст шириной 8 см, поверхностной плотностью 170 г/м2.

Жгут из углеродных волокон в 320К сложений из прекурсора изотропной смолы был штапелирован разрывом для получения имеющего одно направление волокнистых элементов холста шириной 8 см, поверхностной плотностью 230 г/м2.