Настоящее изобретение относится к термообрабатываемым оконным стеклам с низкоэмиссионным и/или солнцерегулирующим покрытием и к оконным стеклам, подвергнутым термообработке.

Термообработанные оконные стекла, которые являются закаленными, с характеристиками ударной безопасности и/или изогнутыми, требуются для большого числа областей применения, например, для строительного или автомобильного остекления. Известно, что термозакаливание и/или изгибание оконных стекол необходимо для обработки оконных стекол термообработкой при температурах около или выше температуры размягчения используемого стекла и затем либо закаливанием их быстрым охлаждением, либо изгибанием их с помощью изгибающего средства. Рассматриваемый температурный интервал для стандартного плоского стекла из диоксида кремния типа натриевого известняка обычно составляет примерно 580-690°C, причем оконные стекла выдерживаются в указанном интервале в течение нескольких минут перед началом фактического закаливания и/или изгибания.

Термины «термообработка», «термообработанный» и «термообрабатываемый» в последующем описании и формуле изобретения относятся к способам термического изгибания и/или закаливания, таким как указано выше, и другим термическим способам, в ходе которых оконное стекло с покрытием достигает температур в интервале примерно 580-690°C в течение периода времени несколько минут, например в течение до примерно 10 мин. Считается, что оконное стекло с покрытием является термообрабатываемым, если оно выдерживает термообработку без значительного повреждения, причем обычно повреждения, вызванные термообработкой, представляют собой высокие значения мутности или пятна.

Могут встретиться трудности, если оконные стекла должны быть снабжены покрытиями, в частности покрытиями, содержащими, по меньшей мере, один серебросодержащий функциональный слой, например, для придания низкоэмиссионных и/или солнцерегулирующих свойств для снижения энергопереноса через оконное стекло с покрытием в некоторых областях спектра. Такие покрытия не являются термообрабатывающимися. Серебросодержащие функциональные слои обычно заделываются между нижним и верхним противоотражающими слоями и, необязательно, дополнительными вспомогательными слоями, которые защищают их, модифицируют характеристики отражения и пропускания покрытия и т.д.

Было бы предпочтительно, если бы можно было сделать доступными покрытия, способные выдерживать термообработки без значительного повреждения (т.е. термообрабатываемые покрытия). Было бы еще более предпочтительно, если бы можно было сделать доступными покрытия, способные выдерживать термообработки без значительного изменения оптических свойств, например, светопропускания и отраженного цвета, на что указывают низкие значения ΔЕ*.

ЕР 0718250В1 рассматривает термообрабатываемые оконные стекла с низкоэмиссионным и/или солнцерегулирующим покрытием, содержащим нижний противоотражающий слой, серебросодержащий функциональный слой, барьерный слой и наружный противоотражающий слой, где нижний и верхний противоотражающие слои, каждый, содержит частичные слои, имеющие диффузионные барьерные свойства, и где верхний частичный слой нижнего противоотражающего слоя содержит оксид цинка. Хотя AlN указывается в качестве материала для обоих частичных слоев, имеющих диффузионные барьерные свойства, в качестве наиболее предпочтительных материалов для указанных частичных слоев рассматриваются соединения кремния, такие как нитрид кремния (Si3N4) или оксинитрид кремния (SiOxNy). Верхний противоотражающий слой может содержать дополнительные частичные слои оксидов металла, таких как оксид цинка. Металлический барьерный слой защищает серебросодержащий функциональный слой в процессе нанесения предшествующих слоев покрытия и в процессе последующей термообработки путем захватывания кислорода и поэтому является частично или полностью окисленным. В соответствии с примерами публикации прототипа оконные стекла с покрытиями, противоотражающие слои которых содержат частичные слои Si3N4 или SiO2 в качестве диффузионных барьеров, показывают только небольшие изменения их светопропускания (ΔTL самое большое 2%) и их отраженного цвета при термообработке при температурах в интервале 620-640°C. Известные оконные стекла с покрытием обеспечивают, однако, сопротивление листа меньше оптимального при данной толщине серебросодержащего функционального слоя. Их получение, особенно при использовании металлических барьерных слоев, является трудным для контроля, и некоторые из известных оконных стекол с покрытием показывают неприемлемо высокий уровень повреждений или неприемлемо низкую механическую жесткость после термообработки.

ЕР 1154963В1 рассматривает термообрабатываемые оконные стекла с низкоэмиссионным и/или солнцерегулирующим покрытием, содержащим нижний противоотражающий слой, серебросодержащий функциональный слой, барьерный слой и наружный противоотражающий слой, где нижний и/или верхний противоотражающие слои содержат частичные слои (окси)нитридов алюминия и оксидов металлов, предпочтительно смешанных оксидов цинка и алюминия. На серебросодержащих функциональных слоях предусматриваются барьерные слои, которые могут быть либо металлическими, либо субоксидными. Покрытия разработаны так, что светопропускание оконных стекол с покрытием изменяется, по меньшей мере, на 2,5% и предпочтительно значительно более в процессе термообработки. ЕР 1154963В1 не рассматривает термообрабатываемые оконные стекла, имеющие стабильные оптические свойства, особенно светопропускание, в процессе термообработки.

ЕР 1140721В1 рассматривает способ напыления барьерных слоев легированных металлом оксидов металлов, таких как Al-легированный ZnO, из мишеней из легированных металлом оксидов металлов, где барьерные слои должны быть расположены сверху серебросодержащего функционального слоя некоторых низкоэмиссионных и/или солнцерегулирующих покрытий. Нижний противоотражающий слой указанных покрытий может содержать базовый слой оксида Zn и Sn и верхний слой ZnO, а верхний противоотражающий слой может содержать сердцевинный слой оксида Zn и Sn. Указывается, что, по меньшей мере, часть оконных стекол с покрытием, рассмотренных в ЕР 1140721В1, являются термообрабатываемыми и проявляют только небольшие изменения их оптических свойств в процессе термообработки. Однако было установлено, что покрытия типа рассмотренного в данной публикации прототипа имеют тенденцию быть высоко восприимчивыми к видимому образованию мутности в процессе термообработки.

Авторами данного изобретения установлено, что некоторые из известных термообрабатываемых оконных стекол с покрытием не выдерживают без видимого повреждения одно или другое испытание, имитирующее обычные воздействия окружающей среды в процессе хранения, транспортировки и применения оконных стекол с покрытием до и после термообработки и механических и химических условий, действующих на оконные стекла с покрытием в процессе обычных стадий обработки и переработки. Многие из известных термообрабатываемых оконных стекол с покрытием показывают значительные и явно заметные изменения их оптических свойств в процессе термообработки.

Настоящее изобретение в первую очередь имеет своей задачей создание термообрабатываемых оконных стекол с покрытием. В предпочтительном варианте настоящее изобретение имеет своей задачей создание термообрабатываемых оконных стекол с покрытием, оптические свойства которых не изменяются значительно в результате термообработки. Предпочтительно, изменение цвета, вызванное термообработкой, должно быть таким небольшим, чтобы термообработанные и нетермообработанные оконные стекла с покрытием могли быть застеклены смежно друг с другом без заметного различия цвета.

Термообрабатываемые оконные стекла с низкоэмиссионными и/или солнцерегулирующими покрытиями должны выдерживать без значительного повреждения обычные воздействия окружающей среды в процессе хранения, транспортировки и применения оконных стекол с покрытием как до, так и после термообработки и выдерживать механические и химические условия, действующие на оконные стекла с покрытием в процессе обычных стадий обработки и переработки.

Настоящее изобретение, кроме того, имеет своей задачей создание термообрабатываемых оконных стекол с покрытием, которые либо имеют высокое светопропускание и низкую эмиссионную способность (соответствующую низкому сопротивлению листа), или которые показывают хорошие солнцерегулирующие свойства, т.е. имеют низкое пропускание солнечной энергии в сочетании с достаточно высоким светопропусканием.

Другой задачей является сохранение низким значения мутности термообрабатываемого оконного стекла с покрытием даже после термообработки.

Решение одной или более из проблем, указанных выше, является предметом п.1 формулы изобретения. Предпочтительные варианты представлены в п.п.2-24 формулы изобретения.

Термообрабатываемые оконные стекла с покрытием, получаемые из оконных стекол с покрытием согласно настоящему изобретению, представлены в п.п.25-27 формулы изобретения.

Неожиданно, термообрабатываемые оконные стекла с покрытием с низкоэмиссионными и/или солнцерегулирующими покрытиями, содержащими, по меньшей мере, один серебросодержащий функциональный слой, которые в некоторых вариантах претерпевают только незначительные изменения их оптических свойств, могут быть созданы при тщательном выборе последовательностей слоев как нижнего, так и верхнего противоотражающих слоев и, предпочтительно, также барьерного слоя (слоев), так, как заявлено.

Согласно настоящему изобретению нижний противоотражающий слой низкоэмиссионного и/или солнцерегулирующего покрытия содержит, по меньшей мере, три частичных слоя, а именно:

- базовый слой (окси)нитрида алюминия на или вблизи оконного стекла, служащий в качестве диффузионного барьера стеклянной стороны;

- средний слой оксида Sn или смеси Zn и Sn, служащий для стабилизации покрытия в процессе термообработки созданием плотного и термостойкого слоя и для снижения сопротивления листа покрытия улучшением качества последовательно наносимого серебросодержащего функционального слоя по сравнению с некоторыми другими известными диэлектрическими слоями; и

- верхний слой оксида металла (такого, как оксид Zn в предпочтительном варианте), служащий в качестве промотирующего слоя роста для серебросодержащего функционального слоя, наносимого после.

Неожиданно, указанный, по меньшей мере, трехслойный нижний противоотражающий слой обеспечивает наилучшее качество низкоэмиссионного покрытия по сравнению с известными двухслойными нижними противоотражающими слоями, такими как “AlN/ZnO” или “Zn-Sn-оксид/ZnO”.

Кроме того, согласно настоящему изобретению, по меньшей мере, двухслойный верхний противоотражающий слой содержит сердцевинный слой оксида Zn и Sn и тонкий самый наружный защитный слой, который предпочтительно состоит из (окси)нитрида или оксида алюминия. Сердцевинный слой оксида Zn и Sn, который может составлять главную часть верхнего противоотражающего слоя, обеспечивает стабильность и диффузионные барьерные свойства, тогда как целью тонкого самого наружного защитного слоя является эффективная защита покрытия от получения мутности в процессе термообработки, причем изобретение, по меньшей мере, двухслойного верхнего противоотражающего слоя как целое вместе с барьерным слоем, расположенным непосредственно сверху серебросодержащего функционального слоя, эффективно защищает серебросодержащий функциональный слой в процессе термообработки и от обычного механического и химического воздействия в процессе обработки, переработки и применения.

Настоящее изобретение предлагает применение оксида Zn и Sn как для среднего слоя нижнего противоотражающего слоя, так и для сердцевинного слоя верхнего противоотражающего слоя покрытия. Средний слой нижнего противоотражающего слоя может быть также нанесен как слой оксида Sn без содержания Zn.

Предпочтительно средний слой нижнего противоотражающего слоя содержит 0-90 мас.% Zn и 100-10 мас.% Sn, более предпочтительно примерно 50 мас.% Zn и примерно 50 мас.% Sn (в мас.% от его общего содержания металла). В предпочтительном варианте средний слой нижнего противоотражающего слоя содержит примерно 10-90 мас.% Zn и 90-10 мас.% Sn.

Толщина среднего слоя нижнего противоотражающего слоя должна быть, по меньшей мере, примерно 5 нм, причем верхний, предел толщины примерно 25 нм, главным образом, задается условиями оптической интерференции. Типичный и предпочтительный интервал толщины составляет примерно 10-20 нм.

Предпочтительно сердцевинный слой верхнего противоотражающего слоя содержит 10-90 мас.% Zn и 90-10 мас.% Sn, более предпочтительно примерно 50 мас.% Zn и примерно 50 мас.% Sn (в мас.% от его общего содержания металла). Его толщина обычно является до некоторой степени больше толщины среднего слоя нижнего противоотражающего слоя, если дополнительный диэлектрический слой не используется для комплектования верхнего противоотражающего слоя. В данном случае типичный интервал толщины составляет примерно 25-45 нм. Если вводятся дополнительный диэлектрический слой или другие слои, толщина сердцевинного слоя может быть меньше.

Нижний противоотражающий слой содержит базовый слой из (окси)нитрида алюминия. Термин «(окси)нитрид» охватывает как нитрид алюминия (AlN), так и оксинитрид алюминия (AlOxNy). Слои (окси)нитрида алюминия могут быть напылены из Al-мишеней в напылительной атмосфере, содержащей азот и аргон. Содержание кислорода в слое (окси)нитрида алюминия может быть результатом присутствия остаточного кислорода в напылительной атмосфере или регулируемого содержания вводимого кислорода в атмосфере. Обычно предпочтительно, если содержание кислорода (окси)нитрида алюминия является значительно ниже, чем его содержание азота, т.е. если атомное соотношение O/N в слое поддерживается значительно ниже 1. Наиболее предпочтительно использовать нитрид алюминия с незначительным содержанием кислорода для базового слоя противоотражающего слоя. Содержание кислорода считается незначительным, если показатель преломления слоя не отличается значительно от показателя преломления чистого алюминийнитридного слоя.

В объеме изобретения находится использование легированных или смешанных Al-мишеней или в других случаях добавление металлов или полупроводников к Al-компоненту данного слоя, если не теряются основные барьерные и защитные свойства базового слоя противоотражающего слоя. Такое легирование может быть, например, результатом использования некоторых технических Al-сплавов в качестве материалов мишени, которые обычно содержат добавки металлов или полупроводников, таких как Cu, Mg, Ti, Si или подобное, в количествах до примерно 5-10 мас.%.

Верхний слой нижнего противоотражающего слоя действует, главным образом, как промотирующий слой роста для наносимого впоследствии серебросодержащего функционального слоя. Предпочтительно, если указанный слой содержит оксид цинка, необязательно легированный таким металлами, как Al или Sn, в количестве до примерно 10 мас.% ZnO оказывается очень эффективным в качестве промотирующего слоя роста, который способствует достижению низкого сопротивления листа при данной толщине последующего серебросодержащего функционального слоя. Альтернативно в качестве верхнего слоя нижнего противоотражающего слоя может использоваться оксид индия или сплава на основе индия, например In-Sn-оксид (ITO). В данном случае предпочтительно, если верхний слой наносится реакционным способом из металлической мишени.

В объеме изобретения находится использование множественных слоев для верхнего слоя нижнего противоотражающего слоя, например, в сочетании вышеуказанного ZnO-содержащего промотирующего слоя роста с дополнительным окислительным слоем, имеющим небольшую толщину, самое большое - примерно 3 нм. Дополнительный окислительный слой может быть, предпочтительно, выбран из стехиометрического или субстехиометрического ITO, NiCrOx или ZrOx, причем стехиометрический или субстехиометрический NiCrOx является особенно предпочтительным. Окислительный слой должен быть по существу стехиометрическим, если целью является покрытие, имеющее стабильные оптические свойства.

Общая толщина как нижнего, так и верхнего противоотражающих слоев выбирается (как хорошо известно в технике) так, чтобы они могли служить их основной функции противоотражения серебросодержащего функционального слоя при оптической интерференции и обеспечивать оконное стекло с покрытием приятным внешним видом или желательным цветом в отражении или пропускании. Для достижения требуемого свойства противоотражения каждый противоотражающий слой обычно имеет общую толщину примерно 20-60 нм.

В этой связи толщина отдельных частичных слоев противоотражающих слоев может варьироваться в широких пределах. Однако предпочтительно, если

- базовый слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, примерно 8 нм, предпочтительно в интервале примерно 12-30 нм, более предпочтительно в интервале примерно 12-20 нм;

- средний слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, примерно 5 нм, предпочтительно в интервале примерно 5-25 нм; и

- верхний слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, примерно 2 нм, предпочтительно в интервале примерно 3-10 нм.

Серебросодержащий функциональный слой обычно состоит только из серебра без какой-либо добавки, как обычно имеет место в области низкоэмиссионных и/или солнцерегулирующих покрытий. Однако в объем данного изобретения входит модифицирование свойств серебросодержащего функционального слоя введением легирующих добавок, добавок сплавов или подобного или даже очень тонких слоев металлов или соединений металлов, если в результате этого не ухудшаются значительно свойства серебросодержащего функционального слоя, необходимые для действия его в качестве высокосветопропускающего и низкосветопоглощающего ИК-отражательного слоя.

Толщина серебросодержащего функционального слоя определяется его техническим назначением. Для обычных целей низкой эмиссионной способности и/или солнечного регулирования его предпочтительная толщина составляет примерно 8-15 нм и, в частности, примерно 10-12 нм. С такой толщиной слоя могут быть легко достигнуты значения светопропускания выше 85% и нормальная эмиссионная способность ниже 0,05 после термообработки.

Барьерный слой покрытия по изобретению может обычно содержать металлы, подобные, например, Ti, NiCr, или субоксиды, подобные, например, TiOx, NiCrOx, InSnOx, причем NiCrOx является особенно предпочтительным. Такие материалы, как хорошо известно в технике, способны защищать серебряный слой в процессе нанесения последующего противоотражающего слоя и в процессе термообработки оконного стекла с покрытием.

Если, однако, оконное стекло с покрытием должно быть не только термообрабатываемым, но предназначено претерпевать только незначительное изменение цвета и светопропускания в процессе термообработки, предпочтительным является барьерный слой, содержащий по существу полностью окисленные, самое большое стехиометрические оксиды металлов. Использование металооксидного барьерного слоя в большей степени, чем металлического или субоксидного барьерного слоя, ведет к чрезвычайно высокой оптической стабильности покрытия в процессе термообработки и эффективно способствует поддерживанию небольших оптических изменений в процессе термообработки. Неожиданно хорошие барьерные и защитные свойства верхнего и нижнего противоотражающих слоев согласно настоящему изобретению позволяют избежать использования известных материалов-кислородопоглотителей, подобных металлам или субоксидам металлов. Хотя указанные материалы-кислородопоглотители обычно эффективно защищают серебросодержащий функциональный слой от повреждения, их окисление ведет к значительному увеличению светопропускания и явно видимому изменению цвета оконного стекла с покрытием в процессе термообработки.

Было установлено, что наилучшая защита серебросодержащего функционального слоя в процессе нанесения и высокая оптическая стабильность могут быть достигнуты, если барьерный слой содержит (легированный) оксид металла, напыленный из (легированной) металлооксидной мишени.

Особенно хорошие результаты достигаются, если барьерный слой содержит Al-легированный оксид цинка (ZnO:Al), особенно нанесенный из проводящей ZnO:Al мишени. ZnO:Al может быть нанесен полностью окисленным или так, что он является слегка субоксидным. Неожиданно было установлено, что очень низкий дефицит кислорода в ZnO:Al слое является очень подходящим, который является таким низким, что это не приводит к заметному эффекту поглощения света барьерным слоем даже для нетермообработанного оконного стекла с покрытием, например, снижает светопропускание оконного стекла с покрытием в результате поглощения не более чем на примерно 1%. Использование такого барьерного слоя с низким светопоглощением преимущественно ведет только к небольшому увеличению светопропускания в процессе термообработки.

Барьерный слой также может содержать оксид титана, предпочтительно оксид титана, напыленный из проводящей оксидной мишени. Снова оксид может быть нанесен слегка субстехиометрическим.

Другой альтернативой является использование оксида индия или оксида сплава на основе индия, подобного In-Sn-оксиду (ITO), также, необязательно, нанесенному слегка субстехиометрическим, причем оксиды индия или сплавы на основе индия также предпочтительно напыляются из оксидных мишеней.

Адгезия оксидного барьерного слоя к серебросодержащему функциональному слою может быть увеличена, если слой имеет подобранный состав, причем барьерный слой предпочтительно является более металлическим вблизи серебросодержащего функционального слоя, чем на своей наружной поверхности.

В предпочтительном варианте настоящего изобретения предусматривается многослойный барьерный слой, который содержит в комбинации субоксидный металлооксидный барьерный слой, например из NiCrOx, непосредственно выше серебросодержащего функционального слоя и последующий (легированный металлом) металлооксидный барьерный слой, такой как, например, Al-легированный ZnO.

Мишени из Al-легированного оксида цинка, оксида титана, оксида индия или оксида сплава на основе индия, указанных выше, являются, по меньшей мере, слегка субоксидными для увеличения их электропроводности и для упрощения способа нанесения барьерных слоев из, необязательно, слегка субоксидных Al-легированного оксида цинка (ZnOx:Al), оксида титана, оксида индия или оксида сплава на основе индия. Хотя напыление в атмосфере нанесения, содержащей контролируемое небольшое количество введенного кислорода, может быть подходящим, предпочтительно, если атмосфера нанесения содержит только минимум кислорода. Чрезвычайно низкое содержание кислорода в атмосфере нанесения может быть достигнуто предварительным напылением мишеней с получением чистых и хорошо определенных поверхностей мишеней до начала фактического нанесения, при откачивании в течение достаточно длительного периода времени с созданием разрежения в камере напыления с очень низким давлением остаточных газов и особенно при нанесении слоев в напылительной атмосфере, в которую были введены только инертные газы, такие как аргон.

Для обеспечения достаточной защиты серебросодержащего функционального слоя барьерный слой, если он нанесен как оксид металла, должен иметь толщину, по меньшей мере, примерно 2 нм. Хотя верхний предел толщины является менее критическим, предпочтительно использовать барьерный слой с толщиной менее примерно 15 нм. Если используются металлические или металлсубоксидные барьерные слои, даже толщина менее примерно 3 нм может быть достаточной, например толщина, по меньшей мере, примерно 0,5 нм и предпочтительно - примерно 1-3 нм.

Самый наружный защитный слой покрытия и наружного противоотражающего слоя состоит из различного материала, как Zn-Sn-оксидный сердцевинный слой наружного противоотражающего слоя. Материал самого наружного защитного слоя должен быть выбран так, чтобы были достигнуты хорошие диффузионные барьерные и механические защитные свойства в процессе обработки, переработки и термообработки. Для оптимизации механической жесткости покрытия толщина самого наружного защитного слоя должна быть низкой. Было установлено, что толщина примерно 0,5-10 нм, предпочтительно примерно 1-5 нм, является достаточной для достижения низких значений мутности при сохранении еще хорошей механической жесткости.

Как для базового слоя, (окси)нитрид алюминия предусмотрен быть очень эффективным диффузионным барьерным и защитным материалом для самого наружного защитного слоя даже при такой малой толщине. Пояснения и соображения, приведенные выше в отношении базового слоя из (окси)нитрида алюминия, применимы также для самого наружного защитного слоя из (окси)нитрида алюминия. Однако в случае самого наружного защитного слоя более высокое содержание кислорода, чем для базового слоя, может еще привести к приемлемым защитным и барьерным свойствам.

Среди подходящих прозрачных материалов для самого наружного защитного слоя находятся, в частности, оксиды Al, Si, Ti и/или Zr и (окси)нитриды Si, причем не исключаются другие материалы, известные своими защитными и барьерными свойствами. Если высокая оптическая стабильность покрытия в процессе термообработки не является ключевым вопросом, могут также использоваться материалы, поглощающие видимый свет, такие как (окси)нитрид Ti.

Оконные стекла с покрытием, имеющие низкоэмиссионное и/или солнцерегулирующее покрытие, согласно настоящему изобретению (если надлежащим образом сконструированы) могут достигать светопропускания TL, по меньшей мере, примерно 85%, но даже более высокие значения являются достижимыми. Светопропускание после термообработки является большей частью в некоторой степени выше, чем светопропускание до такой термообработки. Поэтому термообработанные оконные стекла с покрытием согласно настоящему изобретению могут достигнуть светопропускания TL, по меньшей мере, примерно 86%. Оконные стекла с покрытием, полученные согласно некоторым вариантам настоящего изобретения, например, если металлические или субоксидные слои не используются, обычно показывают увеличение ΔTL их светопропускания в процессе термообработки самое большое примерно 3%.

Значения светопропускания, приведенные в описании и в формуле изобретения, определены по отношению к оконным стеклам с покрытием, содержащим стандартное плоское оконное стекло толщиной 4 мм, имеющее светопропускание TL 89% без покрытия.

Оконные стекла с покрытием согласно настоящему изобретению предпочтительно имеют нормальную эмиссионную способность, самое большое примерно 0,7, более предпочтительно - самое большое примерно 0,05 (до термообработки). В результате термообработки эмиссионная способность покрытий изобретения обычно снижается обычно на примерно 0,01 или даже 0,02 без значительного влияния такого снижения на внешний вид оконных стекол с покрытием. Термообработанные оконные стекла с покрытием предпочтительно имеют нормальную эмиссионную способность, самое большое - примерно 0,05, более предпочтительно, самое большое примерно 0,04. Снижение эмиссионной способности в процессе термообработки отражается в снижении коррелированного сопротивления листа покрытия, которое указывает на то, что серебросодержащий функциональный слой выдерживает термообработку без значительного повреждения. Вместо этого обычно термообработка увеличивает подвижность свободных электронов в серебросодержащих функциональных слоях, если они эффективно защищены от повреждения, обусловленного нагреванием.

Хотя обычно целью является нейтральный цвет отражения и пропускания оконных стекол с покрытием, цвет оконных стекол с покрытием согласно настоящему изобретению может варьироваться в широких пределах в соответствии с предназначенным внешним видом продукта.

Оконные стекла с покрытием согласно настоящему изобретению могут использоваться как таковые, если термообработка не требуется. Одно главное преимущество оконных стекол с покрытием согласно некоторым вариантам изобретения состоит в том, что благодаря их термостойкости нетермообработанные и термообработанные оконные стекла с покрытием могут использоваться в одном и том же сооружении и остекляются смежно друг с другом без заметного различия цвета.

Стабильность цвета и светопропускания оконных стекол с покрытием по изобретению выражается в том, что термообработанные оконные стекла с покрытием в некоторых предпочтительных вариантах изобретения проявляют значение ΔЕ* (по отношению к идентичным нетермообработанным оконным стеклам с покрытием и как определено здесь ниже) ниже примерно 2,5 в отражении (стеклянная сторона) и ниже примерно 1,5 в пропускании. В частности, стабильность цвета некоторых вариантов изобретения является чрезвычайно высокой, причем Δa* и Δb*, каждое, остается ниже примерно ±1 в пропускании, которое является практически незаметным.

Термостойкость оконных стекол с покрытием согласно настоящему изобретению выражается в том, что значение мутности термообработанных оконных стекол с покрытием остается ниже примерно 0,5%, наиболее часто даже ниже примерно 0,3%. Большее увеличение значения мутности, определенное в процессе термообработки, показывает, что покрытие начинает повреждаться.

Само собой разумеется, что оконные стекла с покрытием не обязательно должны выдерживать без повреждения более одной термообработки и что все значения сравнения до и после термообработки относятся к сравнению между нетермообработанным оконным стеклом с покрытием и оконным стеклом с покрытием, термообработанным один раз. Излишне говорить, что может потребоваться, чтобы термообработанные оконные стекла с покрытием выдерживали последующие термообработки при значительно более низких температурах, таких как температуры, применяемые в испытаниях на выдерживание при нагревании (обычно применяемые для искусственного старения и поэтому разрушающие NiS-содержащие закаленные оконные стекла), которые обычно составляют порядка 300°C.

Для минимизации светопоглощения покрытием и снижения увеличения светопропускания в процессе термообработки верхний и нижний противоотражающие слои должны быть нанесены с по существу стехиометрическим составом. Если, однако, оптическая стабильность или высокое светопропускание не представляют особый интерес, некоторая степень субстехиометрии может быть приемлемой для одного или более слоев покрытия изобретения.

Если целью являются оптимизированные оптические характеристики, т.е. высокое светопропускание и низкое ИК-пропускание при нейтральных цветах, предлагается создать дополнительный диэлектрический слой в качестве частичного слоя нижнего противоотражающего слоя. Наилучший эффект достигается, если такой дополнительный слой размещается между базовым слоем нижнего противоотражающего слоя и оконным стеклом. Материал дополнительного диэлектрического слоя должен иметь высокий показатель преломления, предпочтительно показатель преломления при 550 нм, по меньшей мере, примерно 2,2, причем показатель преломления, по меньшей мере, 2,3 является более предпочтительным. Подходящим материалом для такого дополнительного диэлектрического слоя является оксид титана (TiO2). Особенно предпочтительно использовать напыляемый при средней частоте оксид титана для такого диэлектрического слоя и предпочтительно наносить слой оксида титана в напылительной атмосфере, в которую не введен азот. Другими подходящими материалами являются, например, оксиды Nb, Zr, Hf и/или Bi.

Для дополнительной оптимизации оптических свойств покрытия верхний и/или нижний противоотражающие слои могут содержать другие частичные слои, состоящие из подходящих материалов, обычно известных для диэлектрических слоев низкоэмиссионных и/или солнцерегулирующих покрытий, в частности выбранных из одного или более оксидов Sn, Ti, Zn, Nb, Ce, Hf, Ta, Zr, Al, и/или Si, и/или (окси)нитридов Si, и/или Al. В частности, в объеме изобретения находится комбинирование базового слоя из (окси)нитрида Al нижнего противоотражающего слоя со слоем (окси)нитрида Si. Должно быть отмечено, что указанные другие частичные слои могут содержать добавки, которые модифицируют их свойства и/или облегчают их получение, например, легирующие вещества или продукты реакции реакционно напыляемых газов. В случае оксидных слоев в напылительную атмосферу может быть введен азот, приводя к образованию скорее оксинитридов, чем оксидов.

В частных случаях, особенно если целью является особенно низкое пропускание солнечной энергии, может быть желательно, чтобы один или оба из противоотражающих слоев или барьерный слой (слои) содержали один или более термостойких слоев, поглощающих свет и/или солнечную энергию. Для защиты такого слоя, поглощающего видимый свет, от нежелательного окисления в процессе термообработки предпочтительно, если слой, поглощающий свет и/или солнечную энергию, заделан в базовый слой нижнего противоотражающего слоя, который для такой цели разделен на (по меньшей мере) два частичных слоя из (окси)нитрида Al. Здесь преимуществом является то, что (окси)нитрид Al обеспечивает хорошие свойства кислородного диффузионного барьера, что дает эффективную защиту заделанного окисляющегося слоя при заделывании частичных слоев базового слоя из (окси)нитрида Al нижнего противоотражающего слоя.

Должны быть приняты меры путем осуществления надлежащего выбора материала, структуры и толщины при введении любого частичного слоя в последовательность базового слоя покрытий изобретения, чтобы не были значительно ухудшены главные требуемые свойства, например высокая термостойкость.

Хотя настоящее изобретение главным образом относится к низкоэмиссионным и/или солнцерегулирующим покрытиям только с одним серебросодержащим функциональным слоем, в объеме изобретения находится использование двух или более последовательностей слоев, содержащих нижний противоотражающий слой, серебросодержащий функциональный слой, барьерный слой и верхний противоотражающий слой последовательной серии, возможно в сочетании с функцией разделительного слоя Fabry-Perot между последовательными серебросодержащими функциональными слоями. При обеспечении более одной последовательности слоев оптические свойства низкоэмиссионного и/или солнцерегулирующего покрытия могут быть дополнительно оптимизированы для соответствующего применения, как хорошо известно в технике. В указанных случаях предпочтительно каждый противоотражающий слой содержит сердцевинный или средний слой из оксида цинка или олова. Самый нижний базовый слой из (окси)нитрида алюминия должен быть предусмотрен вблизи оконного стекла, и должен быть предусмотрен тонкий самый наружный защитный слой покрытия, предпочтительно содержащий (окси)нитрид алюминия или любой другой из материалов, указанных выше для такого слоя. Ниже каждого серебросодержащего функционального слоя должен быть размещен промотирующий верхний слой роста, такой, как описано здесь выше. Выше каждого серебросодержащего функционального слоя должен быть размещен барьерный слой, такой, как описано здесь выше.

Настоящее изобретение не ограничивается специальным способом получения покрытия. Однако особенно предпочтительно, если, по меньшей мере, один из слоев, и, наиболее предпочтительно, все слои наносятся магнетронным катодным напылением либо в варианте с постоянным током, в варианте со средней частотой, либо в любом другом подходящем варианте, поэтому металлические или полупроводящие мишени напыляются реакционно или нереакционно в подходящей напылительной атмосфере. В зависимости от напыляемых материалов могут использоваться плоские или вращающиеся мишени.

Способ нанесения должен предпочтительно осуществляться при установлении подходящих условий нанесения, так что любой дефицит кислорода любого оксидного слоя покрытия поддерживается низким для достижения требуемой высокой стабильности светопропускания и цвета оконных стекол с покрытием в процессе термообработки.

Параметры способа получения термообрабатываемых оконных стекол с покрытием изобретения и толщина и материалы отдельных слоев выбираются так, что (по меньшей мере, в вариантах, характеризующихся особенно высокой оптической стабильностью) в процессе последующей термообработки поверхностное сопротивление покрытия снижается, и светопропускание оконного стекла с покрытием не изменяется более, чем на примерно 3%. В любом случае нанесение должно осуществляться так, что значение мутности оконного стекла с покрытием не превышает примерно 0,5%, предпочтительно остается ниже примерно 0,3%, даже после термообработки.

Особенно высококачественные покрытия могут быть получены, если, по меньшей мере, один из частичных слоев нижнего противоотражающего слоя напыляется при средней частоте из металлических или металлооксидных мишеней. Среднечастотное напыление хорошо известно в технике нанесения напылением и охватывает напыление под действием переменного тока двух или более мишеней при частоте в интервале примерно 5-200 кГц.

Далее настоящее изобретение дополнительно описывается с помощью примеров.

Для всех примеров покрытия наносятся на стандартные плоские оконные стекла толщиной 4 мм со светопропусканием примерно 89% с использованием традиционных магнетронных напыляющих устройств переменного и/или постоянного тока, причем, когда подходит, применяется среднечастотное напыление.

Все диэлектрические слои из оксида цинка и олова (ZnSnOx, массовое соотношение Zn:Sn≈50:50) напыляют реакционно из цинк-оловянных мишеней в Ar/O2 напылительной атмосфере.

Промотирующие верхние слои роста нижних противоотражающих слоев из ZnO или ZnO:Al напыляют из Zn или Al-легированных Zn мишеней в Ar/O2 напылительной атмосфере.

Функциональный слой, который во всех примерах состоит из чистого серебра (Ag), напыляют из серебряных мишеней в Ar напылительной атмосфере без какого-либо введенного кислорода и при парциальном давлении остаточного кислорода ниже 10-5 мбар.

Барьерные слои из (слегка субстехиометрического, низко светопоглощающего) Al-легированного оксида цинка (ZnO:Al) напыляют из проводящих ZnOх:Al мишеней в чистой Ar напылительной атмосфере без введенного кислорода. В случае барьерного слоя из TiOx способ нанесения регулируется так, что содержание кислорода в слое увеличивается снаружи серебряного слоя.

Базовый слой из нитрида алюминия (AlNx) и самый наружный защитный слой из нитрида алюминия (AlNx) примеров 1-3 реакционно напыляются из Al-мишени в Ar/N2 напылительной атмосфере, содержащей только остаточный кислород.

Базовый слой из нитрида кремния (SiNx) и сердцевинный слой верхнего противоотражающего слоя из нитрида кремния (SiNx) сравнительного примера 4 реакционно напыляются из Al-легированной Si-мишени в Ar/N2 напылительной атмосфере, содержащей только остаточный кислород.

Покрытия примеров 1-3 (пример 4 представляет собой сравнительный пример, не характеризующий изобретение) имеют последовательности слоев, как показано в таблице 1 (толщина в нм):

37

12

35

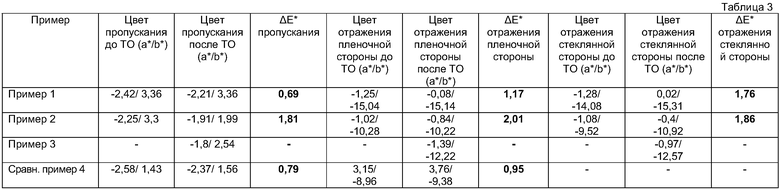

30

Сразу после нанесения покрытий примеров 1-4 определяют оптические свойства и некоторые другие свойства оконных стекол с покрытием (значения «до ТО (термообработки) (НТ)»). Образцы затем термообрабатывают при примерно 650°C в течение примерно 5 мин. Затем определяют свойства в сравнении с вышеуказанными (значения «после ТО»). Результаты представлены в таблицах 2 и 3.

Значения, установленные для светопропускания TL оконных стекол с покрытием в примерах 1-4, получают измерениями согласно EN 140. Сопротивление листа измеряют с использованием прибора неконтактного измерения сопротивления листа NAGY SRM-12.

Значения мутности обозначают процентное количество прошедшего света, который при прохождении через оконное стекло с покрытием отклоняется от направления падающего луча при рассеивании в прямом направлении (определяется в соответствии с ASTM D 1003-61). Значения мутности, которые остаются низкими в процессе термообработки, являются хорошим показателем термообрабатываемости.

Все покрытия примеров 1-4 выполнены хорошо в плане мутности (которая остается низкой, даже если слегка выше для сравнительного примера 4), снижения сопротивления листа (снижение до значений около 3-4 Ω/кв., соответствующих нормальной эмиссионной способности примерно 0,04) и увеличения светопропускания (не более примерно 3%).

Характеристики цвета определяют и регистрируют с использованием хорошо установленных CIE LAB координат L*, a*, b* (см., например, [0030] и [0031] в WO 2004-063111A1).

ΔЕ*=((Δа*)2+(Δb*)2+(ΔL*)2)1/2, где ΔL*, Δа*, Δb* представляют собой разности значений цвета L*, a*, b* оконных стекол с покрытием, каждая до и после термообработки. Значение ΔЕ* менее 3 представляет низкое и практически незаметное изменение цвета, вызванное термообработкой.

Все покрытия примеров 1-4 выполнены хорошо в плане ΔЕ* (не более примерно 2 в отражении и пропускании).

В дополнение к количественным свойствам, приведенным в таблицах выше, внешний вид образцов с покрытием до и после термообработки оценивают с использованием внутренней оценочной системы на шкале качественности от 0 (идеально, дефекты отсутствуют) до 3 (высокое число явно видимых дефектов). Внутренняя оценочная система рассматривает как микроскопический эффект светорассеивания покрытия (мутность, см. таблицу 2), так и более макроскопический эффект видимых дефектов в покрытии, которые вызывают местные изменения цвета, когда покрытие является поврежденным или дефектным. Все примеры показывают достаточно низкое число дефектов (значение качественности 0-1) до термообработки.

Покрытия изобретения примеров 1-3 показывают незначительно увеличенное количество дефектов после термообработки. Покрытие сравнительного примера 4, которое использует слои SiNx в большей степени, чем слои AlNx, является, однако, видимо поврежденным при появлении значительного числа видимых больших пятен (оценка качественности 3) после термообработки, и его значение красной мутности («красная мутность» относится к рассеивающему эффекту, который становится видимым, если покрытие освещается ярким светом перед темным фоном, что имитирует рассеивающий эффект, который имеет место в покрытии при восходе солнца или при заходе солнца) является высоким, делая указанные покрытия не пригодными для коммерческих целей.

Оконные стекла с покрытием примеров 1-3 не только созданы термообрабатываемыми, но также выдерживают ряд испытаний, имитирующих воздействие окружающей среды в процессе хранения, транспортирования и использования оконных стекол с покрытием как до, так и после термообработки. Испытания включают, в частности, Taber-тест, испытание на влажность, испытание на HCl и испытание на протирку маслом.

Taber-тест предусматривает определение относительной устойчивости к царапанию оконных стекол с покрытием. Тест состоит в помещении образцов стекла с покрытием на установку для испытаний на истирание Taber и воздействии на них 10 оборотов со стандартной нагрузкой 500 г. Затем с помощью микроскопии, анализа изображения и данных определяют среднюю площадь неизношенного покрытия. Чем тверже покрытие, тем больше покрытия остается на стекле.

Испытание на влажность представляет собой ускоренное испытание, которое проводится в камере, имитирующей воздействие внешней среды, которое, как предполагается, покрытие испытывает в процессе его срока службы. Целью указанного испытания является определение относительной долговечности покрытия при воздействии условий высокой температуры и высокой влажности. Испытание включает визуальный анализ (контроль появления характерных коррозионных пятен) оконных стекол с покрытием до и после периода пребывания 30 ч в испытательной камере с выдержкой при 70°C и 75% относительной влажности.

Целью испытания на HCl является определение химической долговечности покрытий. Оконные стекла с покрытием погружают на пять минут в 0,01 М раствор соляной кислоты при 40°C. Определяют сопротивление листа покрытия до и после погружения образца. Испытание на HCl считается выдержанным, если изменение сопротивления листа составляет менее 5%.

Испытание на протирание маслом служит для имитирования влияния режущих масел, используемых для резки оконных стекол с покрытием, на механическую жесткость покрытия. Оконные стекла с покрытием, которые не выдерживают испытания на протирание маслом до или после термообработки, являются трудными для обработки и не подходят для большинства практических применений. Образцы с покрытием протирают с использованием войлочной прокладки площадью 1,5 см2, вымоченной в масле для микроскопа. Образцы подвергают воздействию 500 циклов с нагрузкой 15 Н при скорости 37 циклов/мин. Образцы, протертые маслом, оценивают с использованием внутренней оценочной системы по шкале качественности от 0 (идеально, нет повреждения) до 3 (серебряный слой полностью удален). Оценка 1 или менее считается приемлемой.

Излишне говорить, что настоящее изобретение не ограничивается точной последовательностью слоев примеров 1-3.

В частности, в объем изобретения входит добавление других слоев к основным последовательностям слоев, используемым в примерах, как описано здесь выше.

Кроме того, в объеме изобретения находится модификация материалов, используемых для отдельных слоев, легированием металлами, или введением металлов, или подобного, если в результате не ухудшается главная задача создания термообрабатываемых покрытий.

Должно быть понятно, что значения толщины, приведенные для слоев покрытия, не должны пониматься как точные значения, но как толщина слоев, представленная с неточностью обычно около 10%, но менее примерно 0,5 нм.

Наконец, более сложные покрытия, использующие более одного серебросодержащего функционального слоя, могут быть легко получены на основе принципиального описания, рассмотренного выше.

Настоящее изобретение относится к оконному стеклу с низкоэмиссионным и/или солнцерегулирующим покрытием, содержащим в последовательности от стеклянной поверхности, по меньшей мере, следующие слои: нижний противоотражающий слой, содержащий базовый слой (окси)нитрида алюминия, средний слой SnOx или ZnSnOx и верхний слой оксида металла; серебросодержащий функциональный слой; барьерный слой; верхний противоотражающий слой, содержащий внутренний (сердцевинный) слой оксида цинка и олова и самый наружный защитный слой. Технический результат изобретения - получение оконных стекол, которые не мутнеют после термообработки, с хорошими солнцерегулирующими свойствами, т.е. низким пропусканием солнечной энергии в сочетании с высоким светопропусканием. 30 з.п. ф-лы, 3 табл.

1. Покрытое оконное стекло с низкоэмиссионным и/или солнцерегулирующим покрытием, содержащим в последовательности от стеклянной поверхности, по меньшей мере, следующие слои:

- нижний противоотражающий слой, содержащий базовый слой (окси)нитрида алюминия и верхний слой оксида металла,

- серебросодержащий функциональный слой,

- барьерный слой,

- верхний противоотражающий слой, содержащий сердцевинный слой оксида металла и самый наружный защитный слой, отличающееся тем, что

- нижний противоотражающий слой дополнительно содержит средний слой оксида Sn или смеси Zn и Sn между его базовым слоем и его верхним слоем, и

- сердцевинный слой верхнего противоотражающего слоя содержит оксид Zn и Sn.

2. Оконное стекло с покрытием по п.1, отличающееся тем, что средний слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, 5 нм, предпочтительно 5-25 нм.

3. Оконное стекло с покрытием по п.1 или 2, отличающееся тем, что средний слой нижнего противоотражающего слоя содержит 0-90 мас.% Zn и 100-10 мас.% Sn, предпочтительно примерно 50 мас.% Zn и примерно 50 мас.% Sn (в мас.% от его общего содержания металла).

4. Оконное стекло с покрытием по п.1, отличающееся тем, что сердцевинный слой верхнего противоотражающего слоя содержит 10-90 мас.% Zn и 90-10 мас.% Sn, предпочтительно примерно 50 мас.% Zn и примерно 50 мас.% Sn (в мас.% от его общего содержания металла).

5. Оконное стекло с покрытием по п.1, отличающееся тем, что базовый слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, 8 нм, предпочтительно в интервале 12-30 нм.

6. Оконное стекло с покрытием по п.1, отличающееся тем, что верхний слой нижнего противоотражающего слоя имеет толщину, по меньшей мере, 2 нм, предпочтительно в интервале 3-10 нм.

7. Оконное стекло с покрытием по п.1 или 6, отличающееся тем, что верхний слой нижнего противоотражающего слоя содержит оксид цинка, необязательно легированный такими металлами, как Al или Sn.

8. Оконное стекло с покрытием по п.1 или 6, отличающееся тем, что верхний слой нижнего противоотражающего слоя содержит оксид индия или сплава на основе индия, такой как ITO, предпочтительно напыленный реакционным способом из металлической мишени.

9. Оконное стекло с покрытием по п.1 или 6, отличающееся тем, что верхний слой нижнего противоотражающего слоя содержит стехиометрический или субстехиометрический NiCrOx.

10. Оконное стекло с покрытием по п.7, отличающееся тем, что верхний слой нижнего противоотражающего слоя содержит стехиометрический или субстехиометрический NiCrOx.

11. Оконное стекло с покрытием по п.1, отличающееся тем, что барьерный слой содержит оксид металла, предпочтительно оксид металла, напыленный из оксидной мишени.

12. Оконное стекло с покрытием по п.11, отличающееся тем, что барьерный слой содержит одно или более из следующего: легированный металлом оксид цинка, предпочтительно Al-легированный оксид цинка, оксид титана, оксид индия или сплава на основе индия, предпочтительно Sn-легированный оксид индия (ITO).

13. Оконное стекло с покрытием по п.11 или 12, отличающееся тем, что барьерный слой, содержащий оксид металла, имеет толщину, по меньшей мере, 2 нм.

14. Оконное стекло с покрытием по п.1, отличающееся тем, что барьерный слой содержит металл или субоксид металла, предпочтительно Ti, NiCr или TiOx, NiCrOx, InSnOx.

15. Оконное стекло с покрытием по п.12, отличающееся тем, что барьерный слой содержит металл или субоксид металла, предпочтительно Ti, NiCr или TiOx, NiCrOx, InSnOx.

16. Оконное стекло с покрытием по п.14 или 15, отличающееся тем, что барьерный слой, содержащий металл или субоксид металла, имеет толщину, по меньшей мере, 0,5 нм, предпочтительно в интервале 1-3 нм.

17. Оконное стекло с покрытием по п.1, отличающееся тем, что самый наружный защитный слой верхнего противоотражающего слоя имеет толщину в интервале 0,5-10 нм, предпочтительно в интервале 1-5 нм.

18. Оконное стекло с покрытием по п.1, отличающееся тем, что самый наружный защитный слой верхнего противоотражающего слоя содержит одно или более из следующего: (окси)нитрид Al, оксид Al, Si, Ti или Zr, (окси)нитрид Si.

19. Оконное стекло с покрытием по п.17, отличающееся тем, что самый наружный защитный слой верхнего противоотражающего слоя содержит одно или более из следующего: (окси)нитрид Al, оксид Al, Si, Ti или Zr, (окси)нитрид Si.

20. Оконное стекло с покрытием по п.1, отличающееся тем, что самый наружный защитный слой верхнего противоотражающего слоя содержит (окси)нитрид Ti.

21. Оконное стекло с покрытием по п.1, отличающееся тем, что нижний противоотражающий слой содержит, по меньшей мере, один дополнительный диэлектрический слой ниже его верхнего слоя, предпочтительно между его базовым слоем и оконным стеклом.

22. Оконное стекло с покрытием по п.21, отличающееся тем, что дополнительный диэлектрический слой имеет показатель преломления при 550 нм, по меньшей мере, 2,2.

23. Оконное стекло с покрытием по п.22, отличающееся тем, что дополнительный диэлектрический слой выбран из одного или более оксидов Ti, Nb, Zr, Hf или Bi.

24. Оконное стекло с покрытием по п.1, отличающееся тем, что покрытие содержит дополнительный слой, поглощающий свет и/или солнечную энергию.

25. Оконное стекло с покрытием по п.24, отличающееся тем, что слой, поглощающий свет и/или солнечную энергию, содержит металл или нитрид металла, предпочтительно выбранные из NiCr, W или нитрида W.

26. Оконное стекло с покрытием по п.24 или 25, отличающееся тем, что слой, поглощающий свет и/или солнечную энергию, заделан в базовый слой, который разделен на два частичных слоя (окси)нитрида алюминия.

27. Оконное стекло с покрытием по п.1, отличающееся тем, что покрытие содержит следующую последовательность слоев: (оконное стекло)/5-30 нм базовый слой из AlN/5-25 нм средний слой из ZnSnOx/2-10 нм верхний слой из ZnO/≤3 нм необязательный дополнительный частичный верхний слой из NiCrOx/8-15 нм серебросодержащий функциональный слой /0,5-3 нм необязательный субоксидный барьерный слой из NiCrOx/2-10 нм металлооксидный барьерный слой из ZnO:Al/10-40 нм сердцевинный слой из ZnSnOx/2-10 нм наружный защитный слой из AlN.

28. Оконное стекло с покрытием по любому из пп.1, 2, 4-6, 10-12, 14, 15 17-25, 27, отличающееся тем, что оно имеет нормальную эмиссионную способность самое большое 0,07, предпочтительно самое большое 0,05.

29. Термообработанное оконное стекло с покрытием по любому из пп.1, 2, 4-6, 10-12, 14, 15, 17-25, 27, отличающееся тем, что оно имеет нормальную эмиссионную способность самое большое 0,05, предпочтительно самое большое 0,04.

30. Термообработанное оконное стекло с покрытием по любому из пп.1, 2, 4-6, 10-12, 14, 15, 17-25, 27, отличающееся тем, что его значение ΔЕ* является ниже 2,5 в отражении и ниже 1,5 в пропускании.

31. Термообработанное оконное стекло с покрытием по любому из пп.1, 2, 4-6, 10-12, 14, 15, 17-25, 27, отличающееся тем, что его значение мутности является ниже 0,5%, предпочтительно самое большое 0,3%.

| ЕР 1154963 B1, 01.09.2004 | |||

| US 6472072 B1, 29.10.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| НИЗКОЭМИССИОННОЕ ПОКРЫТИЕ, НАНЕСЕННОЕ НА ПРОЗРАЧНУЮ ПОДЛОЖКУ | 2001 |

|

RU2190692C1 |

Авторы

Даты

2011-06-20—Публикация

2007-01-05—Подача