2420-142053RU/061

ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ СТОЙКОСТЬЮ К ПАЧКАНИЮ

Описание

Область техники

Настоящее изобретение, в целом, относится к поглощающим изделиям, таким как женские гигиенические прокладки. Более точно, настоящее изобретение относится к гигиенической прокладке, обладающей повышенной стойкостью к пачканию.

Предпосылки создания изобретения

Гигиенические прокладки, предназначенные для поглощения менструальной текучей среды, хорошо известны в данной области техники. Большинство гигиенических прокладок, используемых в настоящее время, включают в себя проницаемый для жидкостей покрывающий слой, не проницаемый для жидкостей барьерный слой и поглощающую систему, расположенную между покрывающим слоем и барьерным слоем. Поглощающая система может содержать однослойный поглощающий материал или может содержать множество слоев.

Недостатком изделий по предшествующему уровню техники, описанных выше, является то, что после поглощения менструальной текучей среды изделием красный цвет менструальной текучей среды виден со стороны верхней поверхности изделия. Когда пользователи видят красный цвет менструальной текучей среды со стороны верхней поверхности изделия, они расценивают его как неприглядный и нежелательный.

С учетом вышеуказанной проблемы в изделиях по предшествующему уровню техники были предприняты попытки «замаскировать» пятно, созданное менструальной текучей средой, то есть минимизировать видимость менструальной текучей среды со стороны верхней поверхности изделия после поглощения текучей среды изделием. В документах по предшествующему уровню техники были раскрыты различные конфигурации изделий, приспособленные для маскирования менструальной текучей среды, то есть предназначенные для предотвращения ситуации, при которой менструальная текучая среда будет видна.

Несмотря на то, что некоторые изделия по предшествующему уровню техники эффективны при маскировании менструальной текучей среды, было установлено, что подобные изделия имеют определенные недостатки. Например, во многих изделиях по предшествующему уровню техники, выполненных с возможностью маскирования менструальной текучей среды и раскрытых в документах предшествующего уровня техники, используется слой темного цвета, который служит для того, чтобы скрыть от взора менструальную текучую среду. Однако подобные темные слои также видны со стороны верхней поверхности прокладки и воспринимаются как нежелательные, поскольку темный цвет наводит на мысль о том, что прокладка не является гигиеничной или чистой.

Кроме того, было обнаружено, что, несмотря на то, что пользователям не нравится красный внешний вид менструальной текучей среды, когда она видна со стороны верхней поверхности гигиенической прокладки, они не хотят, чтобы менструальная текучая среда была полностью скрыта визуально или замаскирована. В частности, было обнаружено, что пользователи хотят, чтобы менструальная текучая среда была видна со стороны верхней поверхности прокладки, поскольку наличие менструальной текучей среды убеждает пользователя в том, что менструация проходит нормальным образом.

С учетом вышеизложенного задача настоящего изобретения заключается в создании гигиенической прокладки, которая позволяет видеть менструальную текучую среду со стороны верхней поверхности прокладки, при этом обеспечивая, в то же время, минимизацию «проявления» красной менструальной текучей среды со стороны верхней поверхности прокладки. Кроме того, другая задача настоящего изобретения состоит в создании гигиенической прокладки, имеющей данные свойства, которая не имеет вида темноокрашенного изделия со стороны обращенной к телу поверхности прокладки перед использованием.

Сущность изобретения

С учетом вышеизложенных задач в соответствии с настоящим изобретением предложена гигиеническая прокладка, включающая в себя обращенную к телу поверхность, часть, выполненную с возможностью размещения поверх влагалищного отверстия во время использования, первую окрашенную часть, при этом указанная окрашенная часть проходит, по меньшей мере, на той части прокладки, которая подлежит размещению поверх влагалищного отверстия во время использования, неокрашенную часть, причем первая окрашенная часть имеет первый цвет при определении его со стороны обращенной к телу поверхности перед пачканием, при этом первая окрашенная часть имеет второй цвет при определении его со стороны указанной обращенной к телу поверхности после пачкания, причем первый цвет имеет среднее значение показателя L, превышающее 80; и при этом Δа∗ между первым цветом и вторым цветом составляет менее 18.

Краткое описание фигур

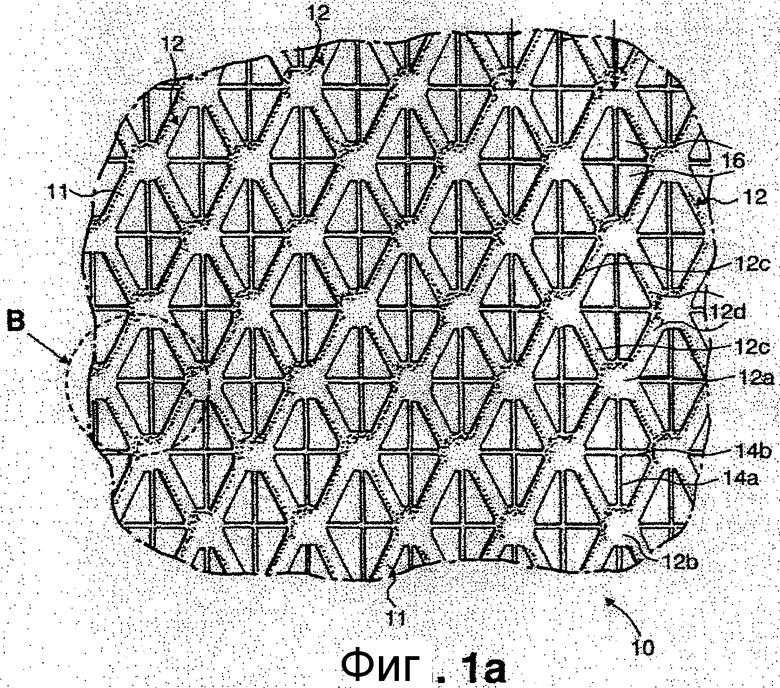

Фиг.1а представляет собой схематический вид трехмерной пленки, предназначенной для использования в поглощающих изделиях согласно настоящему изобретению;

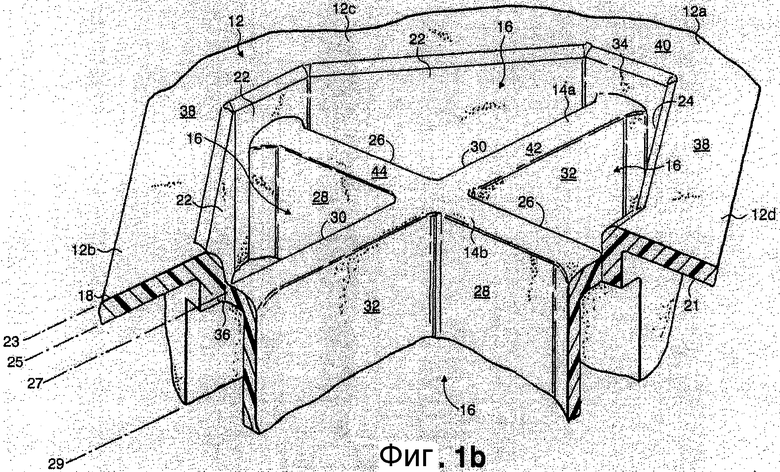

фиг.1b представляет собой выполненный с частичным вырывом вид в перспективе пленки, показанной на фиг.1а, при этом вырыв выполнен вдоль линии В, показанной на фиг.1а;

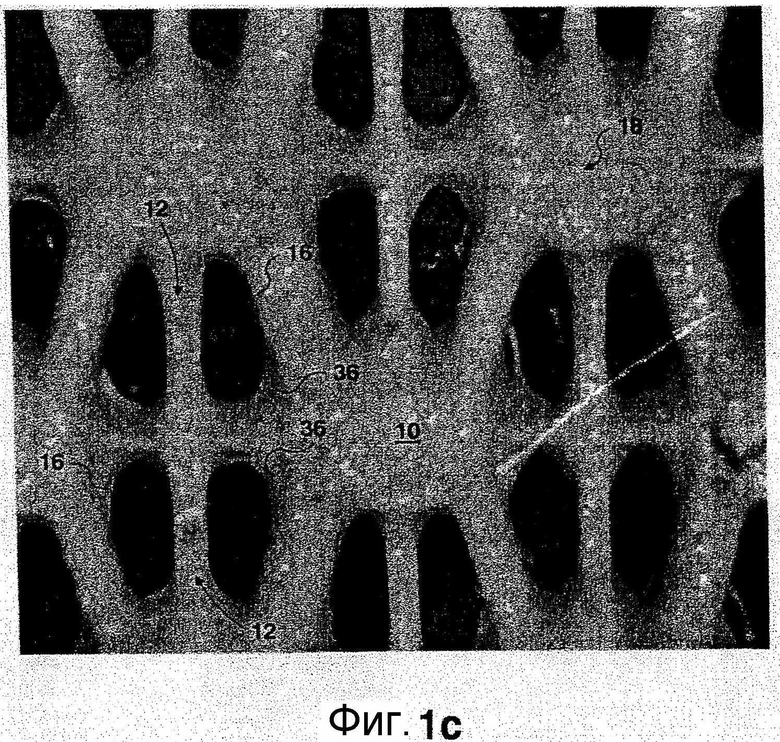

фиг.1с представляет собой увеличенную микрофотографию схематически показанной на фиг.1а трехмерной пленки, показывающую ее верхнюю поверхность;

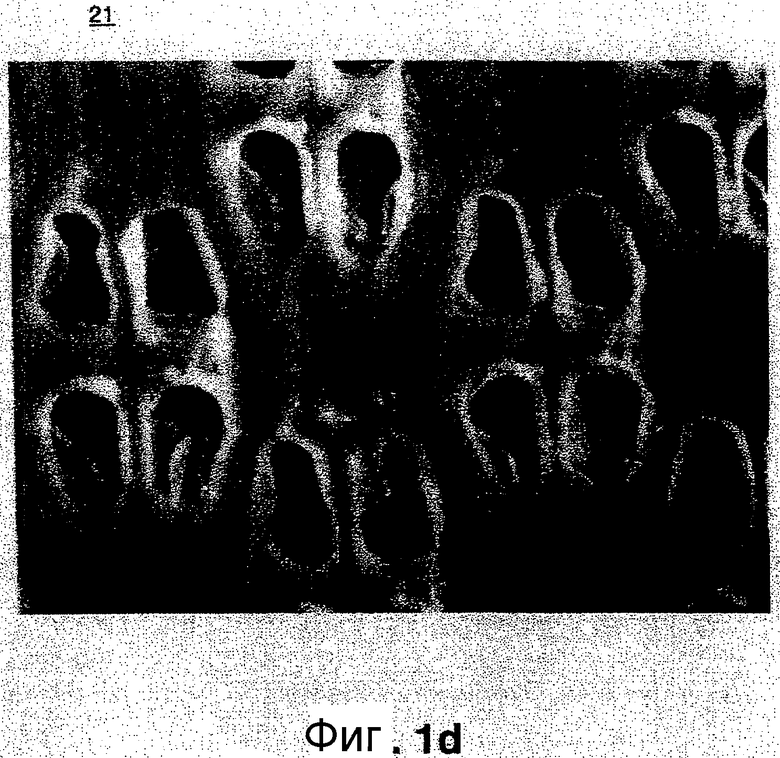

фиг.1d представляет собой увеличенную микрофотографию схематически показанной на фиг.1с трехмерной пленки, показывающую ее нижнюю поверхность;

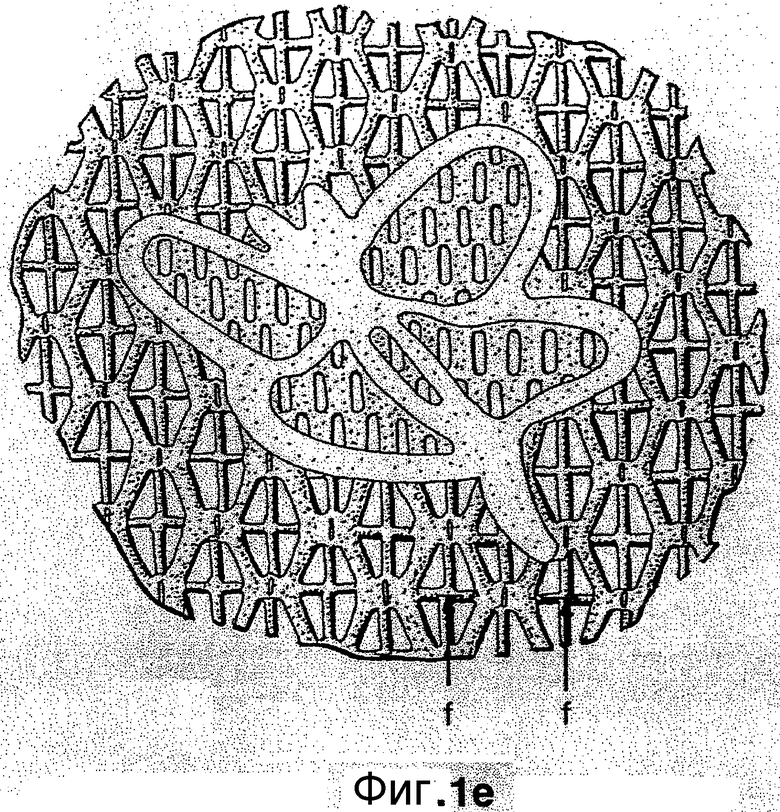

фиг.1е представляет собой схематический вид трехмерной пленки в соответствии со вторым вариантом осуществления, предназначенной для использования в поглощающих изделиях согласно настоящему изобретению;

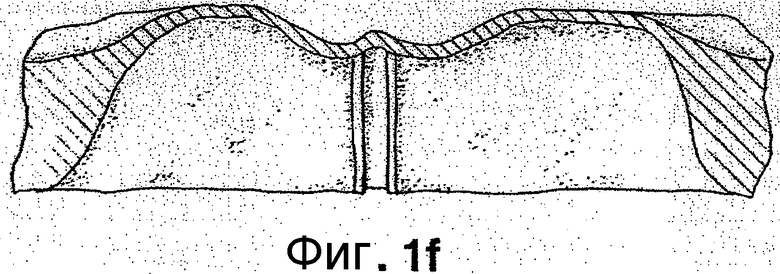

фиг.1f представляет собой выполненный с частичным вырывом вид в перспективе пленки, показанной на фиг.1е, при этом вырыв выполнен вдоль линии «f» на фиг.1е;

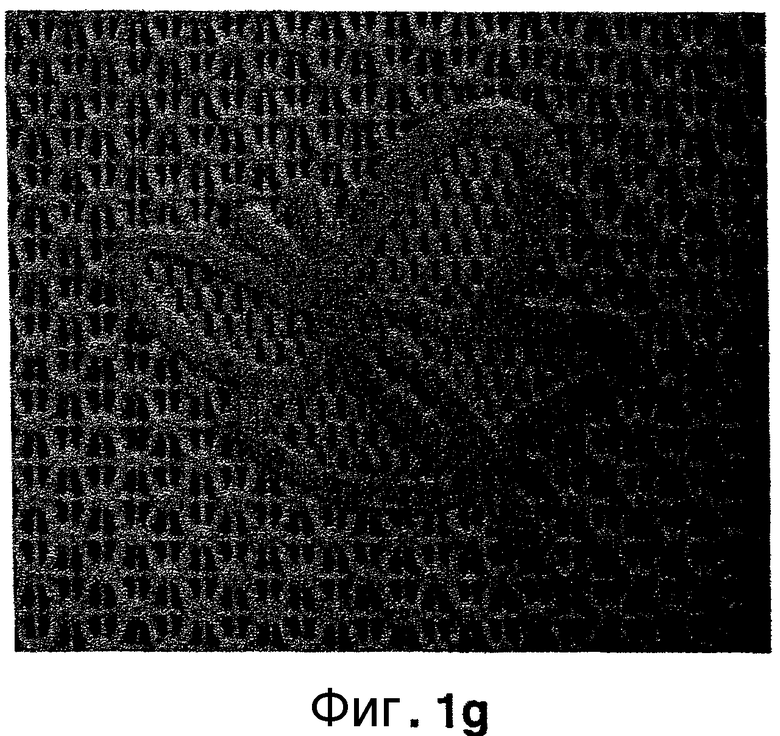

фиг.1g представляет собой микрофотографию верхней поверхности трехмерной пленки, схематически показанной на фиг.1е;

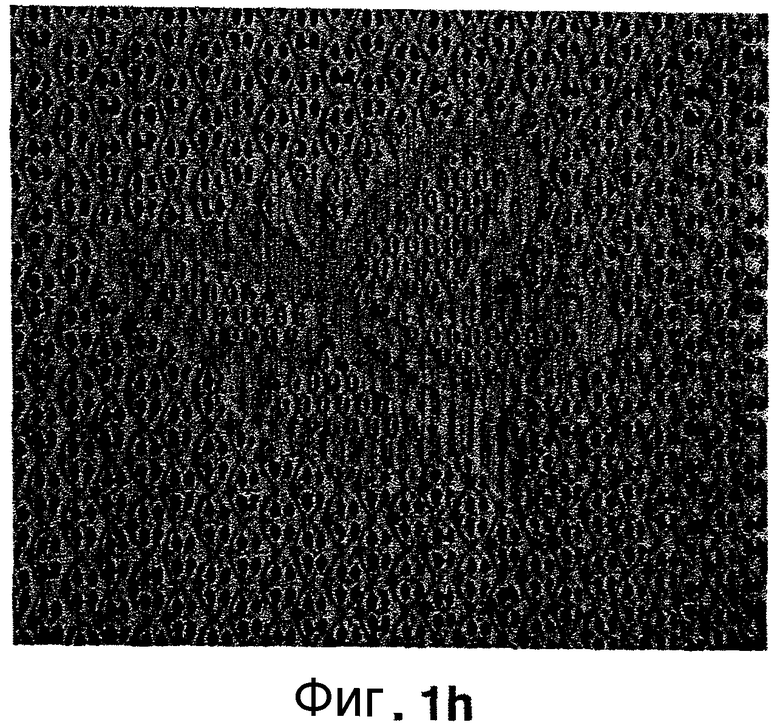

фиг.1h представляет собой микрофотографию нижней поверхности трехмерной пленки, показанной на фиг.1g;

фиг.1i представляет собой увеличенную микрофотографию участка трехмерной пленки, показанной на фиг.1g, при этом указанный участок соответствует участку пленки, окруженному окружностью «1f» на фиг.1е;

фиг.1j представляет собой микрофотографию показанного на фиг.1i участка трехмерной пленки, показывающую его нижнюю поверхность;

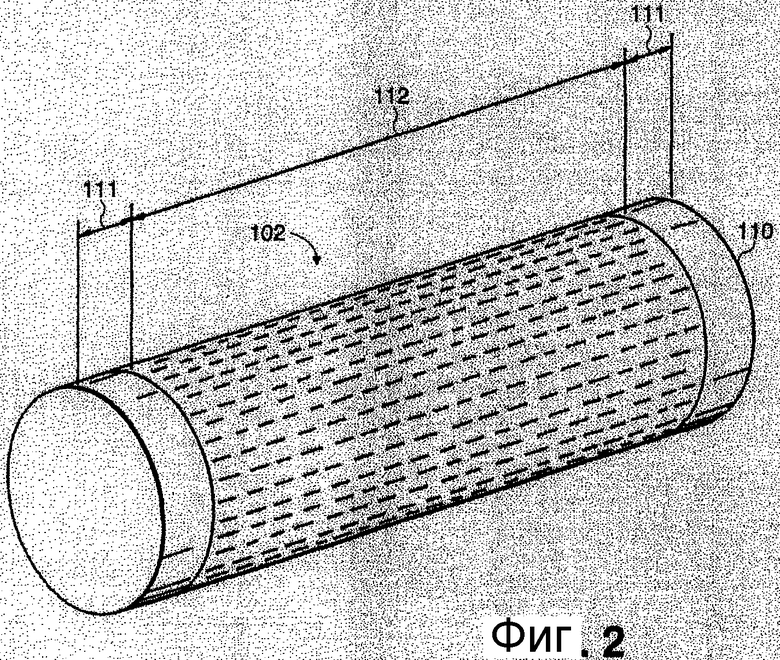

фиг.2 представляет собой схематическую иллюстрацию одного типа трехмерного топографического опорного элемента, пригодного для изготовления пленок, которые могут быть использованы в поглощающих изделиях в соответствии с настоящим изобретением;

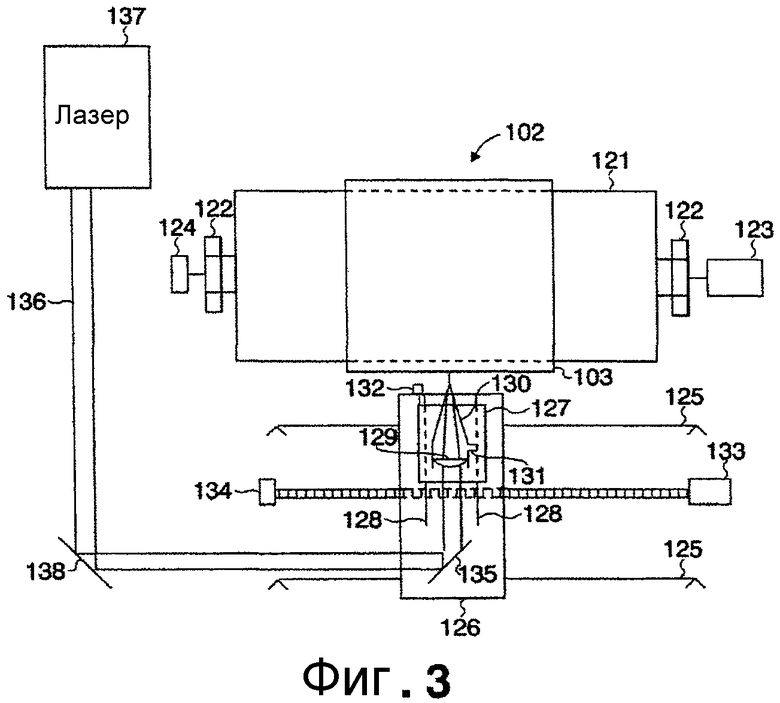

фиг.3 представляет собой схематическую иллюстрацию устройства для лазерной скульптурной обработки обрабатываемой детали для образования трехмерного топографического опорного элемента, пригодного для изготовления пленки, используемой в поглощающих изделиях в соответствии с настоящим изобретением;

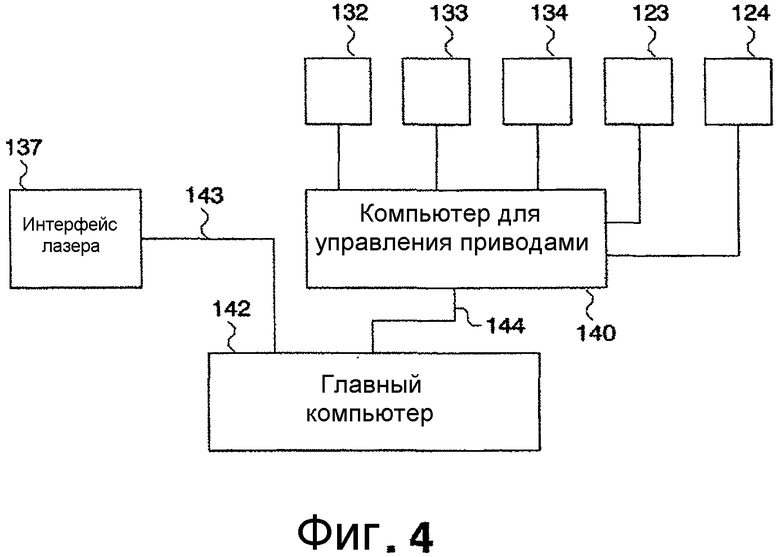

фиг.4 представляет собой схематическую иллюстрацию системы компьютерного управления для устройства по фиг.3;

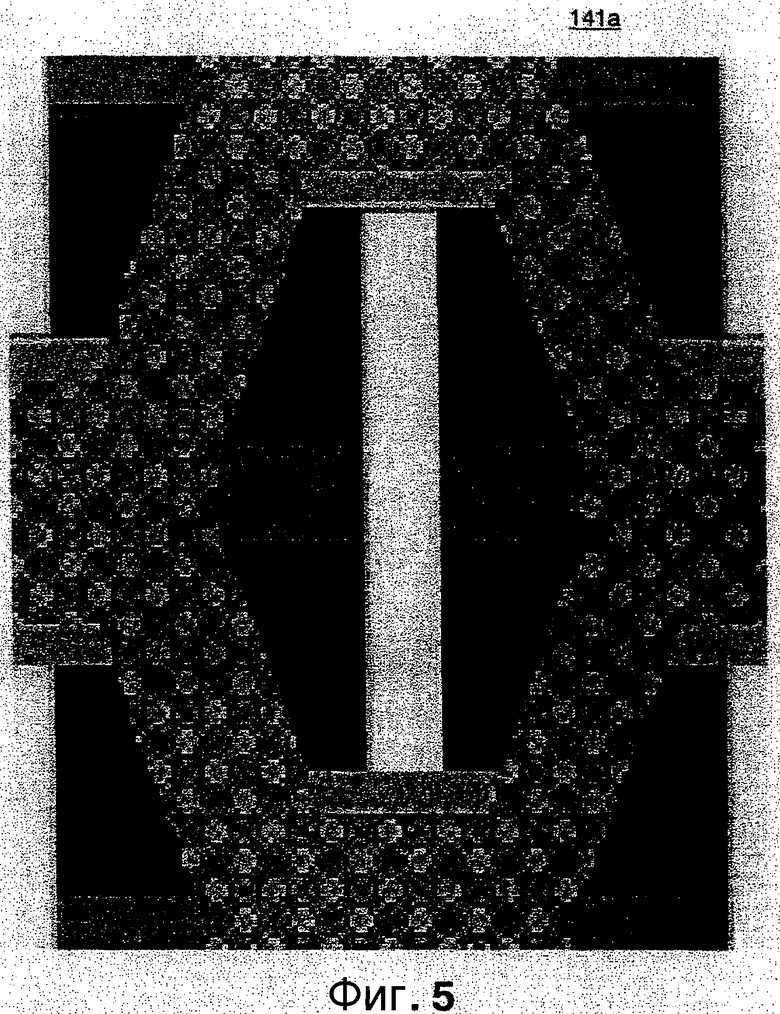

фиг.5 представляет собой графическое представление файла для лазерной скульптурной обработки обрабатываемой детали для получения трехмерного топографического опорного элемента для изготовления пленки с отверстиями, показанной на фиг.1а-1d;

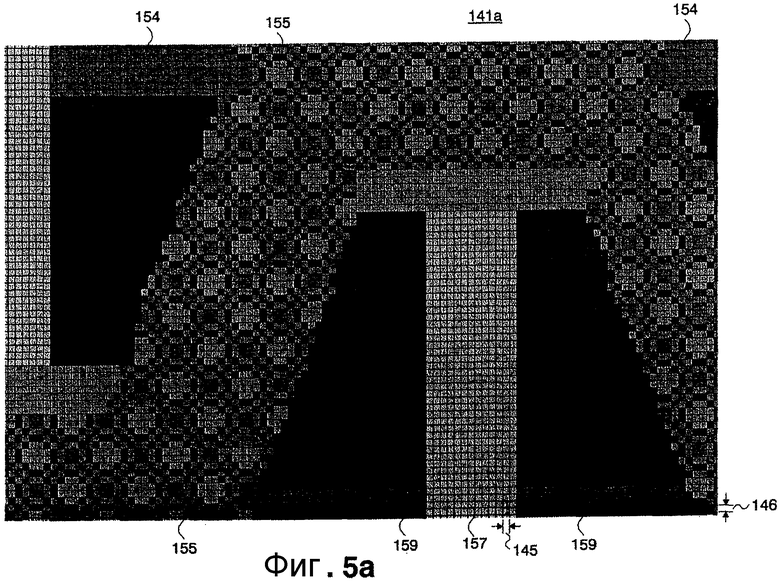

фиг.5а представляет собой графическое представление файла, показанного на фиг.5, которое показывает его увеличенную часть;

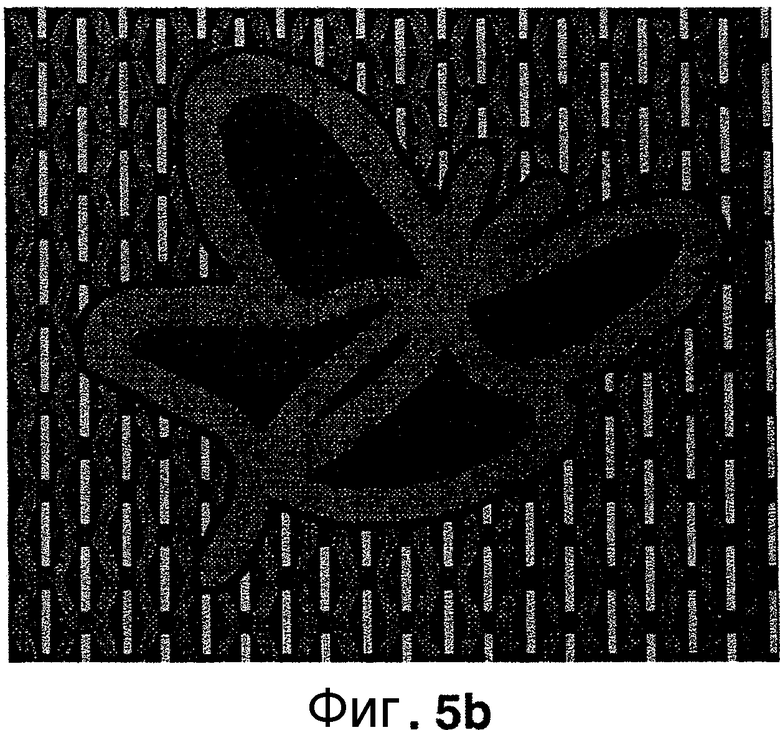

фиг.5b представляет собой графическое представление файла для лазерной скульптурной обработки обрабатываемой детали для получения трехмерного топографического опорного элемента для изготовления пленки с отверстиями, показанной на фиг.1е-1j;

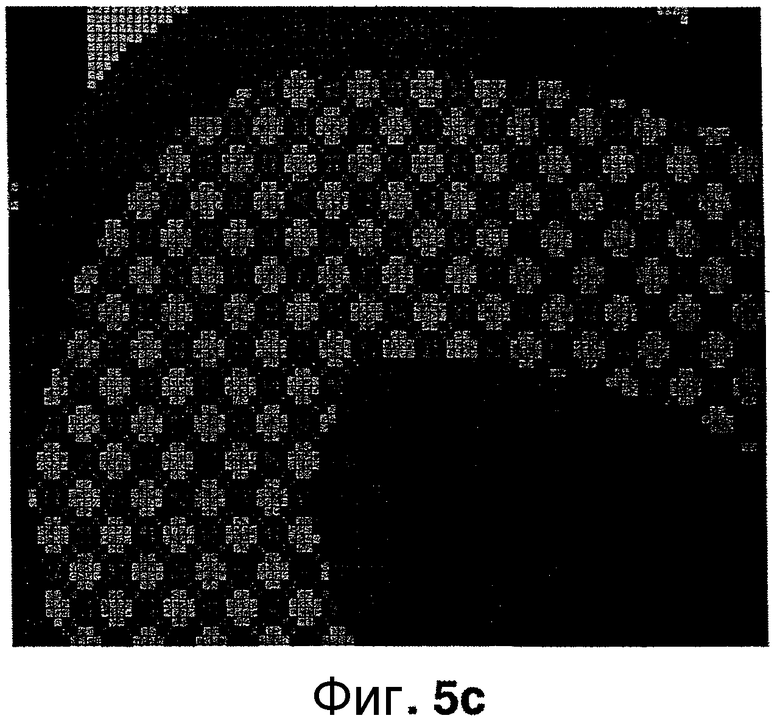

фиг.5с представляет собой увеличенный участок графического представления показанного на фиг.5b файла, показывающий участок файла, окруженный окружностью 5с на фиг.5b;

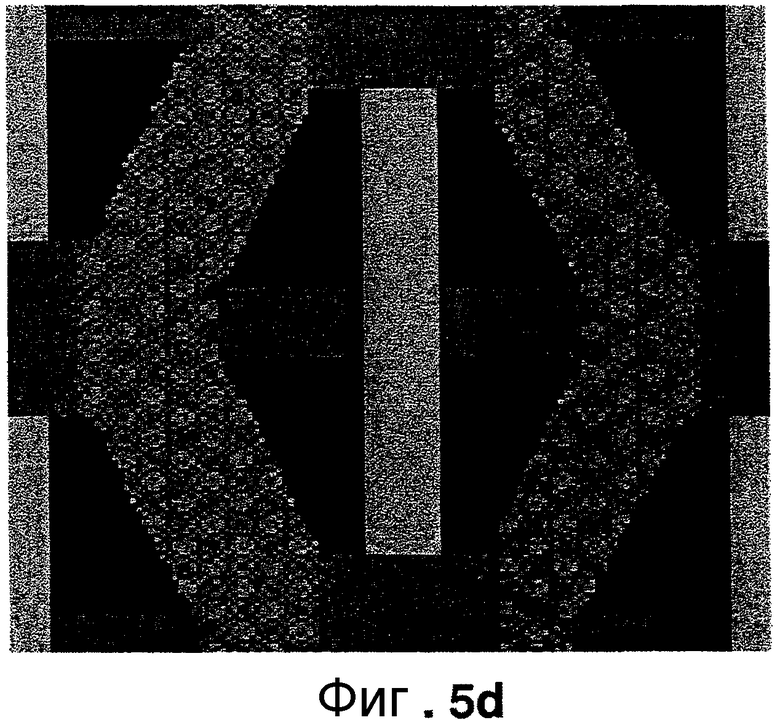

фиг.5d представляет собой увеличенный участок графического представления показанного на фиг.5b файла, показывающий участок файла, окруженный окружностью 5d на фиг.5b;

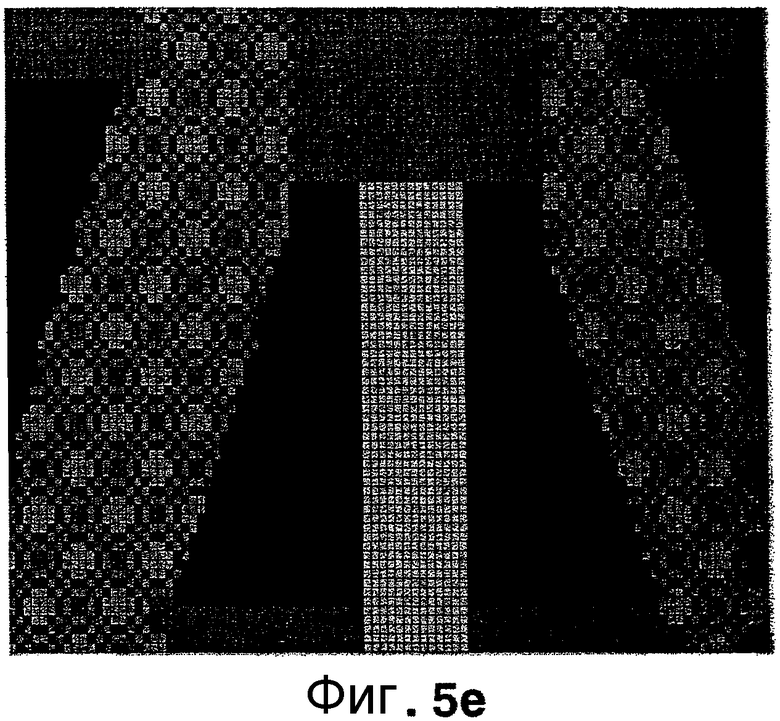

фиг.5е представляет собой увеличенный участок графического представления, показанного на фиг.5d, показывающий участок файла, окруженный окружностью 5е на фиг.5d;

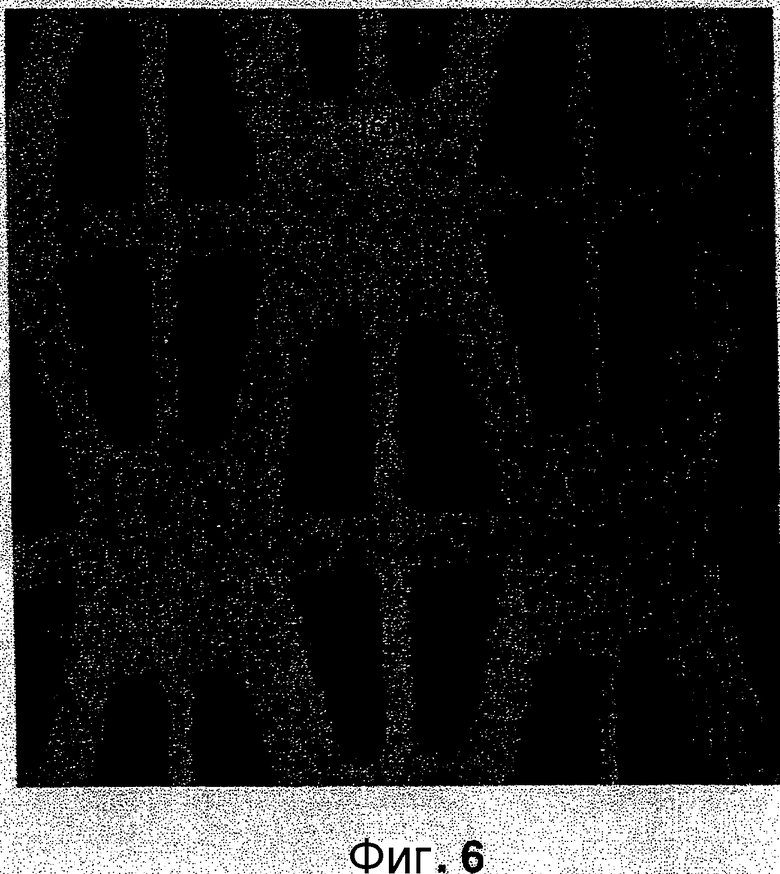

фиг.6 представляет собой микрофотографию обрабатываемой детали после скульптурной обработки ее с использованием файла по фиг.5;

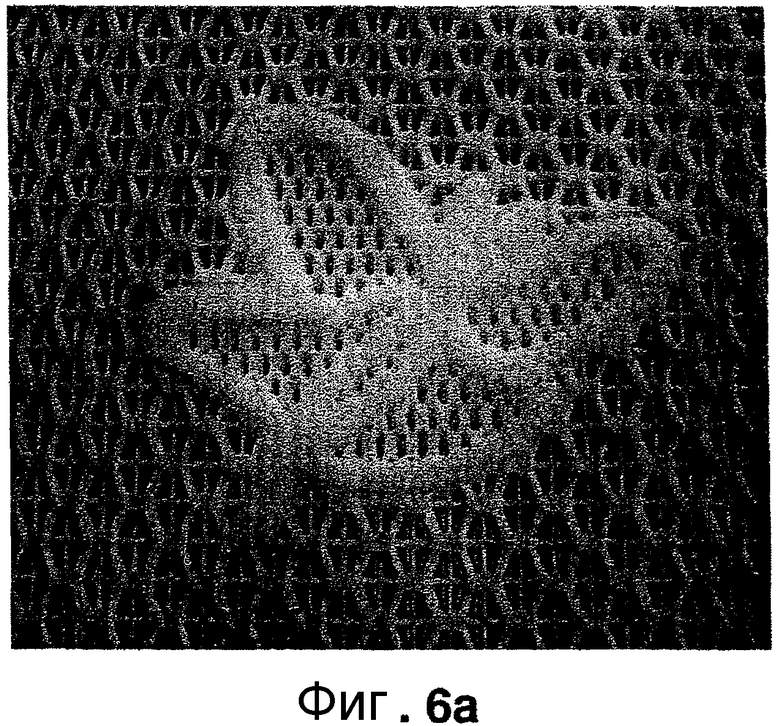

фиг.6а представляет собой микрофотографию обрабатываемой детали после скульптурной обработки ее с использованием файла, показанного на фиг.5b-5е;

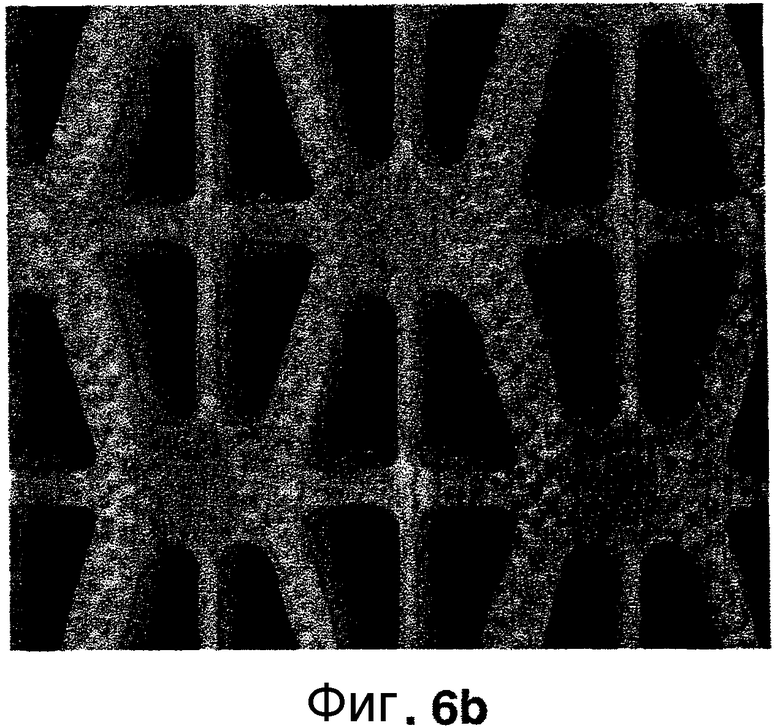

фиг.6b представляет собой увеличенную часть обрабатываемой детали, показанной на фиг.6а, при этом указанная увеличенная часть соответствует зоне, окруженной окружностью 6b на фиг.6а;

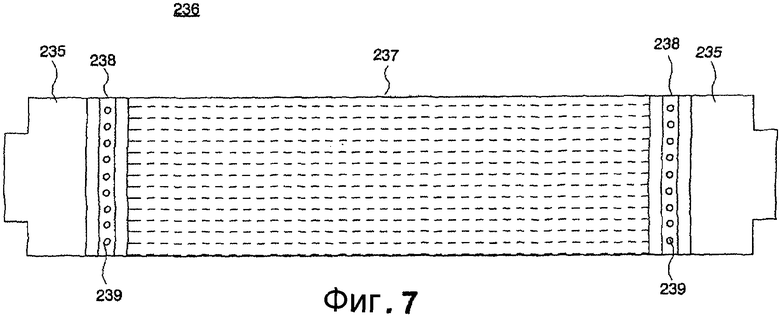

фиг.7 представляет собой вид опорного элемента, используемого для изготовления пленки согласно изобретению вместо устройства для формования пленки;

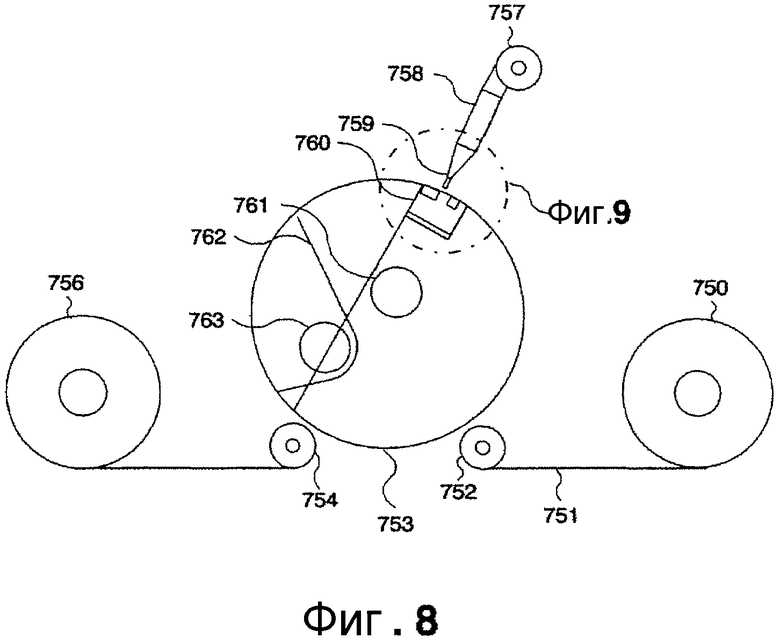

фиг.8 представляет собой схематический вид устройства для изготовления пленки с отверстиями согласно настоящему изобретению;

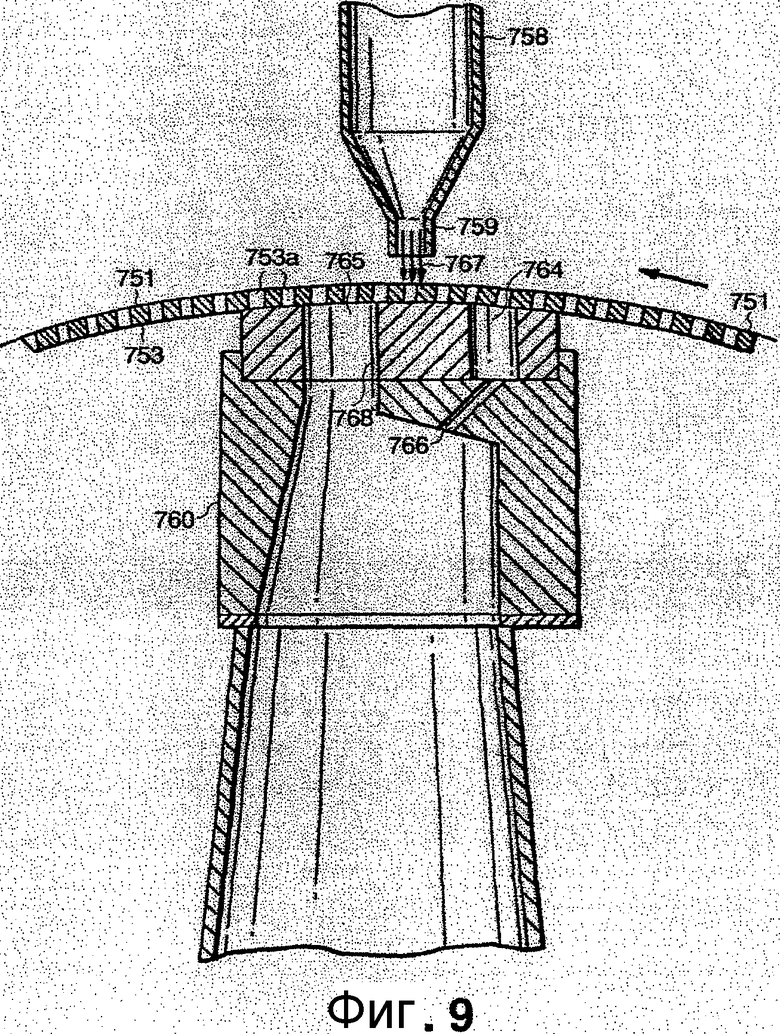

фиг.9 представляет собой схематический вид окруженной части по фиг.8;

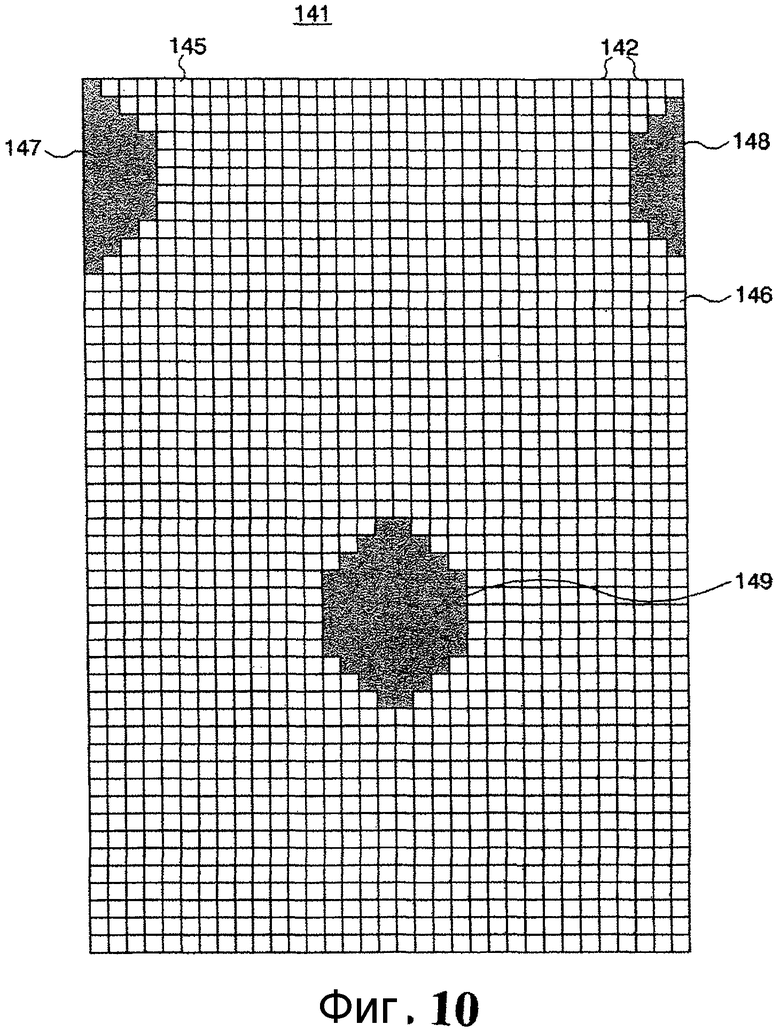

фиг.10 представляет собой графическое представление файла для прошивки обрабатываемой детали с использованием прошивки путем растрового сканирования для получения трехмерного топографического опорного элемента для изготовления пленки с отверстиями;

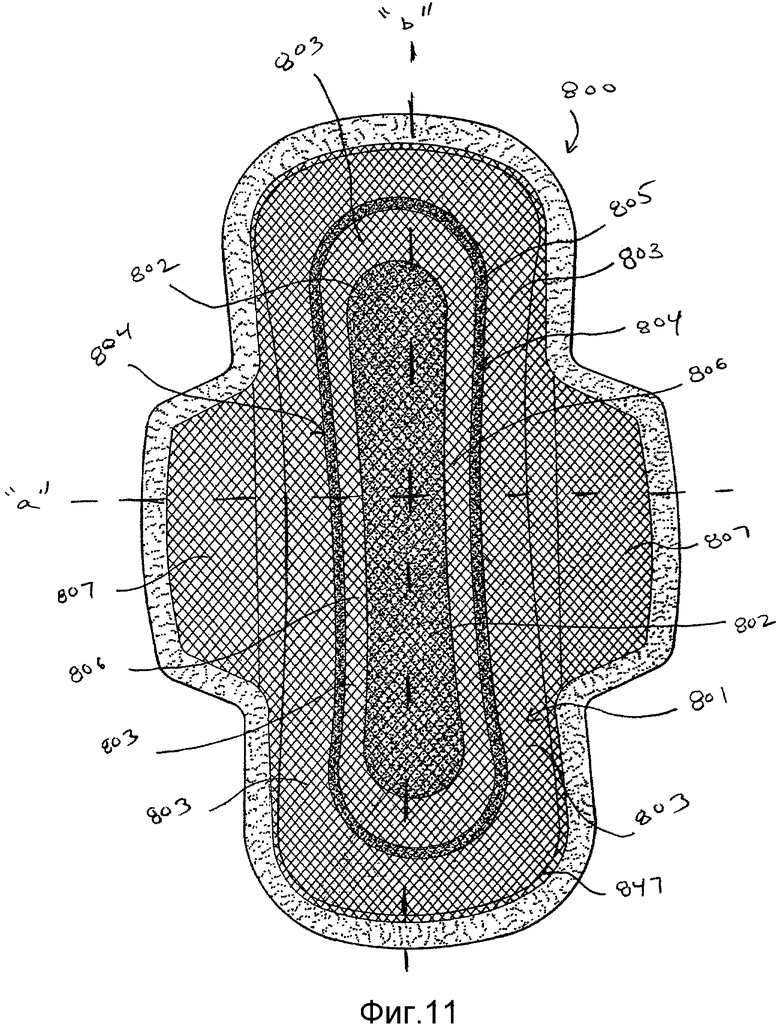

фиг.11 представляет собой вид в плане сверху поглощающего изделия в соответствии с настоящим изобретением;

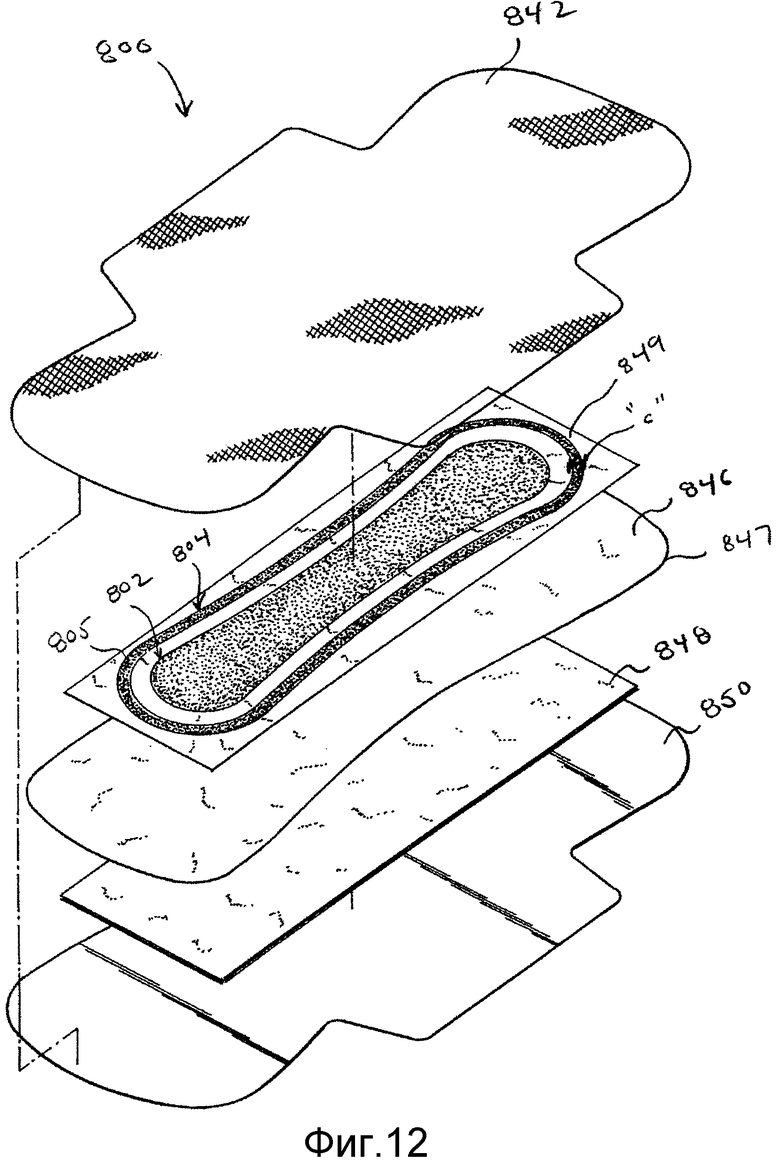

фиг.12 представляет собой выполненный с пространственным разделением элементов вид в перспективе поглощающего изделия, показанного на фиг.10;

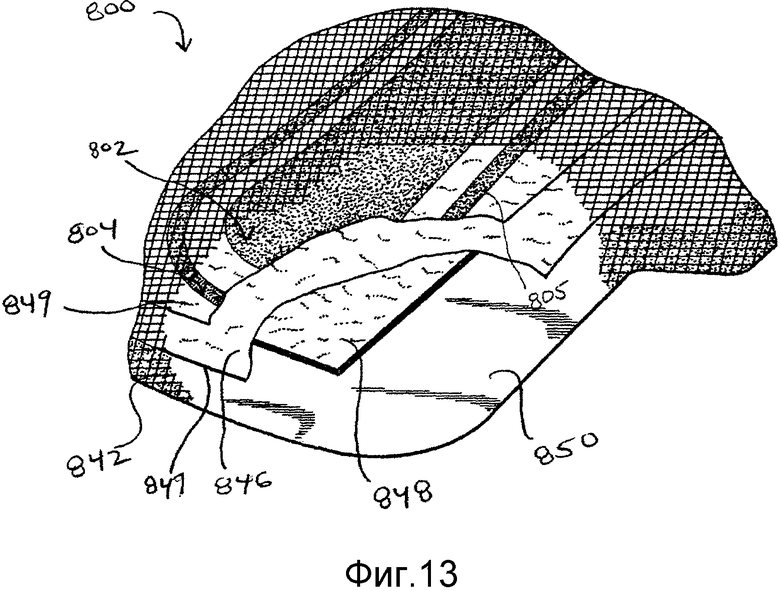

фиг.13 представляет собой вид в перспективе части поглощающего изделия, показанного на фиг.10, с его слоями, с частичным разрезом с тем, чтобы показать расположенную под ними структуру.

Подробное описание изобретения

Настоящее изобретение направлено на поглощающее изделие, такое как гигиеническая прокладка для женщин, имеющее повышенную стойкость к пачканию. Более точно, гигиеническая прокладка в соответствии с настоящим изобретением позволяет свести к минимуму «красный» внешний вид менструальной текучей среды после поглощения текучей среды в прокладке, когда прокладка перед пачканием имеет в целом светлый внешний вид.

При выполнении операций по определению цвета, описанных здесь, использовалась колориметрическая система МКО La∗b∗. Колориметрическая система La∗b∗, также известная как колориметрическая шкала Hunter, хорошо известна специалистам в данной области техники. Система La∗b∗ соответствует чувствительности глаза к степени белизны или яркости и к изменениям цвета. Показатель L отражает чувствительность глаза к яркости при рассмотрении цветов, изменяющихся от темного цвета до яркого цвета и от серого до белого. Показатель L задан как 0 для поверхности, которая является неотражающей черной поверхностью, и как 100 для поверхности, которая является нефлуоресцирующей белой поверхностью. Переменная а∗ представляет собой отношение отражательной способности (коэффициента отражения) в зеленой зоне к отражательной способности (коэффициенту отражения) в красной зоне, и переменная b∗ представляет собой отношение отражательной способности (коэффициента отражения) в синей зоне к отражательной способности (коэффициенту отражения) в желтой зоне спектра электромагнитных волн.

Термин «цвет», как правило, охватывает каждое значение цветового пространства, которое включает в себя черный и белый цвет. Однако в целях данной заявки предусмотрено, что при использовании здесь термина «цвет» или «цветной» (окрашенный) при описании «окрашенных частей» изделия черный и белый цвета исключаются. В используемом здесь смысле черный цвет определен как L<25, -2<a∗<2 и -2<b∗<2. В используемом здесь смысле белый цвет определен как L>90, -2<a∗<2 и -2<b∗<2. Термины «неокрашенный» и белый используются здесь как взаимозаменяемые.

Показатели L, a∗ и b∗ для «окрашенных» зон гигиенической прокладки 800, подробно описанной ниже, представляют собой показатели, определенные с помощью колориметрической системы Minolta CR-321, посредством использования отверстия (апертуры) диаметром 3 мм, со стороны обращенной к телу поверхности 801 изделия, если не указано иное.

На фиг.11 показан первый вариант осуществления настоящего изобретения, а именно, гигиеническая прокладка 800, при этом показана ее обращенная к телу поверхность 801. Гигиеническая прокладка 800, в целом, включает в себя, по меньшей мере, первую окрашенную часть 802 и, по меньшей мере, неокрашенную часть 803. Окрашенная часть 802 расположена на прокладке так, что, по меньшей мере, участок окрашенной части 802 находится в зоне прокладки, предназначенной для размещения прокладки поверх влагалищного отверстия во время использования. Прокладка 800 включает в себя воображаемую поперечную осевую линию «а» и воображаемую продольную осевую линию «b». В варианте осуществления прокладки 800, показанном на фиг.11, окрашенная часть 802 проходит вдоль проходящей в продольном направлении осевой линии «b». Кроме того, окрашенная часть 802 является симметричной относительно продольной осевой линии «b» и поперечной осевой линии «а».

Если требуется, прокладка 800 может включать в себя вторую окрашенную часть 804. В варианте осуществления изобретения, показанном на фиг.11, вторая окрашенная часть 804 состоит из кольцеобразного элемента 805 по существу овальной формы, который расположен так, что он окружает первую окрашенную часть 802. Кольцеобразный элемент 805 расположен на некотором расстоянии от первой окрашенной части 802 так, что кольцеобразный элемент 805 отделен от первой окрашенной части 802 неокрашенной зоной 806. Кольцеобразный элемент 805 предпочтительно имеет ширину «с» (см. фиг.12), составляющую от 1 мм до 5 мм. Предпочтительно, как показано на фиг.11-13, кольцеобразный элемент 805 является «непрерывным», то есть кольцеобразный элемент 805 не прерывается никакими неокрашенными участками, а скорее представляет собой непрерывную окрашенную полоску, которая полностью окружает первую окрашенную часть 802.

Первая окрашенная часть 802 предпочтительно проходит на площади, составляющей от приблизительно 15% до приблизительно 40% от поверхности поглощающей части прокладки 800, если смотреть со стороны обращенной к телу поверхности 801 прокладки. В целях данного изобретения «поглощающая часть» прокладки не включает в себя зону прокладки, образованную зонами 807 крылышек. В варианте осуществления изобретения, показанном на фиг.11, концевой край поглощающей части прокладки образован периферийным краем 847 транспортирующего слоя 846. Окрашенный кольцеобразный элемент 805 предпочтительно проходит на площади, составляющей от приблизительно 3% до приблизительно 12% от поверхности поглощающей части прокладки 800, если смотреть со стороны обращенной к телу поверхности прокладки. Таким образом, окрашенные части прокладки 800, в целом, например, включающие первую окрашенную часть 802 и вторую окрашенную часть 804, проходят на площади, составляющей от приблизительно 18% до приблизительно 52% от поверхности поглощающей части прокладки 800, если смотреть со стороны обращенной к телу поверхности прокладки.

Вариант осуществления гигиенической прокладки 800, показанной на фиг.12-13, включает в себя покрывающий слой 842, первый поглощающий слой 846, второй поглощающий слой 848, окрашенный слой 849 и барьерный слой 850.

Окрашенный слой 849 в одном варианте осуществления изобретения представляет собой «внутренний слой» изделия, то есть слой, расположенный между покрывающим слоем 842 и барьерным слоем 850. Окрашенный слой 849 может представлять собой слой, отдельный от поглощающих слоев 846 и 848, как показано на фиг.12. Например, окрашенный слой 849 может содержать слой тонкой бумаги или т.п., расположенный между покрывающим слоем 842 и транспортирующим слоем 846, при этом слой тонкой бумаги имеет окрашенные участки, заранее образованные на нем путем печати. Альтернативно, окрашенный слой может содержать или первый поглощающий слой 846 и/или второй поглощающий слой 848. Альтернативно, окрашенный слой может содержать покрывающий слой или внутреннюю поверхность, то есть не обращенную к предмету одежды поверхность барьерного слоя. Окрашенные зоны, например, 802 и 804, предпочтительно образованы посредством нанесения пигмента или красителя на выбранный слой. Типы красителей и пигментов, пригодных для использования в настоящем изобретении, и способ их нанесения хорошо известны специалистам в данной области техники.

Несмотря на то, что окрашенные части 802 и 804, описанные выше, могут иметь ряд цветов в пределах спектра цветов, было установлено, что определенные синие цвета особенно целесообразны в настоящем изобретении. В частности, синие цвета, имеющие показатели L от приблизительно 60 до приблизительно 85, а∗ - от приблизительно -3,0 до приблизительно -12,0 и b∗ - от приблизительно -6,5 до приблизительно -15,0, особенно целесообразны в настоящем изобретении. Данные показатели L, a∗ и b∗ определены при определении их посредством колориметрической системы Minolta CR-321 посредством использования отверстия (апертуры) диаметром 3 мм, непосредственно со стороны слоя, на который нанесена краска.

При определении цвета со стороны обращенной к телу поверхности изделия, окрашенные части 802 и 804 предпочтительно имеют показатель L, составляющий от приблизительно 80 до приблизительно 92, показатель а∗, составляющий от приблизительно -6,0 до -3,5, и показатель b∗, составляющий от приблизительно -5,0 до приблизительно -10,0. Более предпочтительно, если окрашенная часть имеет показатель L, составляющий от приблизительно 85 до приблизительно 92, показатель а∗, составляющий от приблизительно -5,5 до приблизительно -4,0, и показатель b∗, составляющий от приблизительно -7,0 до приблизительно -9,0.

Покрывающий слой 842, первый поглощающий слой 846, второй поглощающий слой и барьерный слой 850 будут описаны каждый ниже с дополнительными подробностями.

Покрывающий слой

Покрывающий слой 842 предпочтительно представляет собой пленочный материал с отверстиями, и более предпочтительно покрывающий слой 842 представляет собой пленочный материал с отверстиями такого типа, как описанный более подробно ниже со ссылкой на фиг.1а-1j. Предпочтительный покрывающий слой в виде пленки с отверстиями, предназначенный для использования в настоящем изобретения, имеется в наличии на прокладке Stayfree DryМax Ultrathin Napkin, промышленно выпускаемой и распространяемой Personal Products Company, подразделением McNeil-PPC, Inc., Skillman, Нью-Джерси.

Далее рассматриваются фиг.1а-1d, которые показывают пленку 10 с отверстиями в соответствии с одним вариантом осуществления настоящего изобретения. Пленка 10 включает в себя множество повторяющихся взаимосвязанных рамок 12. В варианте осуществления, показанном на фиг.1а-1d, каждая рамка 12 включает в себя противоположные концевые зоны 12а и 12b и противоположные боковые стенки 12с и 12d. Концевые зоны 12а и 12b расположены каждая на определенном расстоянии друг от друга, и противоположные боковые стенки 12с и 12d расположены каждая на определенном расстоянии друг от друга. В конкретном варианте осуществления, показанном на фиг.1а-1d, каждая из рамок 12 соединена с соседней рамкой 12. Более точно, как показано, каждая рамка 12 имеет общую боковую стенку 12с, 12d с непосредственно примыкающей к ней рамкой 12. Аналогичным образом, каждая рамка 12 имеет общую концевую зону 12а, 12b с непосредственно примыкающей к ней рамкой 12. Пленка 10 с отверстиями дополнительно включает в себя первые и вторые поперечные элементы 14а и 14b. Как показано, поперечный элемент 14b проходит от первой боковой стенки 12с до противоположной боковой стенки 12d рамки 12. Аналогичным образом, поперечный элемент 14а проходит от концевой зоны 12а до противоположной концевой зоны 12b. В варианте осуществления изобретения, показанном на фиг.1а-1е, поперечные элементы 14а и 14b показаны пересекающимися в центре рамки. Кроме того, в варианте осуществления изобретения, показанном на фиг.1а-1е, поперечные элементы 14а и 14b расположены так, что они расположены ортогонально друг другу.

Несмотря на то, что в варианте осуществления изобретения, показанном на фиг.1а-1d, показана пленка 10 с отверстиями, имеющая два поперечных элемента 14а и 14b, существует возможность того, что только один поперечный элемент может быть использован при условии, что поперечный элемент простирается поперек пропускного сечения, ограниченного рамкой 12. Кроме того, несмотря на то, что рамка 12 показана как выполненная по существу шестиугольной по форме, существует возможность использования других форм для рамки 12. Каждый из поперечных элементов 14а и 14b предпочтительно имеет ширину «а» (см. фиг.1b) в диапазоне от приблизительно 4,0 мил до приблизительно 24,0 мил (1 мил = 0,001 дюйма). Каждый из поперечных элементов 14а и 14b предпочтительно имеет длину «b» (см. фиг.1b) в диапазоне от приблизительно 30,0 мил до приблизительно 150,0 мил. Если требуется, пленка 10 может включать в себя множество выпуклостей 11 или т.п., расположенных на поверхности пленки, как лучше всего видно на фиг.1а.

Пленка 10 дополнительно включает в себя множество отверстий 16. Каждое отверстие 16 ограничено, по меньшей мере, участком рамки 12 и, по меньшей мере, участком одного из поперечных элементов 14а и 14b. Далее рассматривается фиг.1b, которая представляет собой иллюстрацию выполненного с частичным вырывом вида в перспективе показанной на фиг.1 пленки 10, при этом вырыв выполнен по линии В на фиг.1а. Каждое отверстие ограничено, по меньшей мере, участком каждого из поперечных элементов 14а и 14b, а также участком рамки 12. Более точно, как лучше всего видно на фиг.1b, каждое из отверстий 16 ограничено соответствующей внутренней стенкой 22, 24 соответствующей боковой стенки 12с, 12d участка рамки 12. Каждое отверстие 16 дополнительно ограничено соответствующей внутренней стенкой 26 или 28 поперечного элемента 14а и соответствующей внутренней стенкой 30, 32 поперечного элемента 14b. В завершение, каждое отверстие 16 ограничено соответствующей внутренней стенкой 34, 36 соответствующей концевой зоны 12а, 12b.

Как также показано на фиг.1b, пленка 10, как правило, включает в себя первую, по существу плоскую, верхнюю поверхность 18 в воображаемой плоскости 23 и противоположную, по существу плоскую, вторую нижнюю поверхность 21 в воображаемой плоскости 25. Верхняя поверхность 38 боковых стенок 12с и 12d и верхняя поверхность 40 концевых зон 12а и 12b находятся в одной плоскости с плоскостью 23. Однако верхние поверхности 42 и 44 поперечных элементов 14а и 14b утоплены по отношению к плоскости 23. Более точно, верхние поверхности 42 и 44 поперечных элементов 14а и 14b расположены в плоскости 27, расположенной ниже обеих плоскостей 23 и 25. Предпочтительно, верхние поверхности 42 и 44 поперечных элементов 14а и 14b утоплены относительно верхней поверхности 18 пленки, то есть утоплены относительно плоскости 23, на глубину в диапазоне от приблизительно 3,0 мил до приблизительно 17,0 мил. Верхние поверхности 42 и 44 поперечных элементов 14а и 14b предпочтительно по существу параллельны воображаемым плоскостям 23 и 25.

Внутренние стенки 22, 24 боковых стенок 12с и 12d, внутренние стенки 26, 28 поперечного элемента 14а, внутренние стенки 30, 32 поперечного элемента 14b и внутренние стенки 34, 36 концевых зон 12а, 12b взаимодействуют для ограничения отверстий 16, и каждая из этих внутренних стенок простирается ниже плоскости 25 так, что нижняя начальная часть каждого отверстия 16 расположена ниже нижней плоской поверхности 21 пленки, то есть ниже воображаемой плоскости 25. Более точно, внутренние стенки 22, 24 боковых стенок 12с и 12d, внутренние стенки 26, 28 поперечного элемента 14а, внутренние стенки 30, 32 поперечного элемента 14b и внутренние стенки 34, 36 концевых зон 12а, 12b простираются вниз так, что нижняя начальная часть каждого отверстия расположена в воображаемой плоскости 29, которая расположена ниже воображаемых плоскостей 23, 25 и 27. Следует отметить, что все воображаемые плоскости 23, 25, 27 и 29 по существу параллельны друг другу.

Поскольку верхние поверхности 42, 44 поперечных элементов 14а и 14b утоплены относительно верхней поверхности 18 пленки 10, то есть утоплены относительно воображаемой плоскости 23, первое относительно большее отверстие фактически образовано от верхней поверхности 18 пленки 10 до верхних поверхностей 42, 44 поперечных элементов. Поперечные элементы 14а и 14b служат для разделения этого большего отверстия на четыре относительно меньшие отверстия, которые сообщаются с бульшим отверстием от верхних поверхностей 42, 44 поперечных элементов 14а и 14b посредством нижней начальной части каждого отверстия 16. Другими словами, в каждой рамке 12 сравнительно большое отверстие образовано от плоскости 23 до плоскости 27, и множество сравнительно меньших отверстий, которые сообщаются с бóльшим отверстием, образованы от плоскости 27 до плоскости 29. В варианте осуществления, показанном на фиг.1а-1d, каждое из меньших отверстий, образованных от плоскости 27 до плоскости 29, имеет площадь, которая меньше одной четверти общей площади большего отверстия, образованного от плоскости 23 до плоскости 27. В варианте осуществления, в котором был использован один поперечный элемент, каждое из меньших отверстий, ограниченных поперечным элементом, будет иметь площадь, которая меньше половины общей площади большего отверстия. Читателя уведомляют, что для обеспечения простоты и ясности на чертежах как «меньшие», так и «бóльшие» отверстия, рассмотренные выше, в общем обозначены здесь ссылочной позицией 16.

Далее рассматриваются фиг.1е-1j, которые показывают пленку 100 с отверстиями в соответствии со вторым вариантом осуществления настоящего изобретения. На фиг.1е-1j используются те же или аналогичные ссылочные позиции, что и используемые на фиг.1а-1d, для обозначения такой же и/или соответствующей структуры, как показанная на фиг.1а-1d и описанная выше.

Как лучше всего видно на фиг.1е и 1g, пленка 100 включает в себя, по меньшей мере, первую часть 102 и, по меньшей мере, вторую часть 104. Первая часть 102 образована множеством повторяющихся взаимосвязанных рамок 12, определяющих границы множества отверстий 16, подобных описанным выше. В варианте осуществления, показанном на фиг.1е-1j, каждая рамка 12 включает в себя противоположные концевые зоны 12а и 12b и противоположные боковые стенки 12с и 12d. Пленка 100 с отверстиями также включает в себя первые и вторые поперечные элементы 14а и 14b. Поперечные элементы 14а и 14b предпочтительно имеют ширину «а» в диапазоне от приблизительно 4,0 мил до приблизительно 24,0 мил. Каждый из поперечных элементов 14а и 14b предпочтительно имеет длину «b» в диапазоне от приблизительно 30,0 мил до приблизительно 150,0 мил. Предпочтительно, верхние поверхности 42 и 44 поперечных элементов 14а и 14b утоплены относительно верхней поверхности 18 пленки, то есть утоплены относительно плоскости 23, на глубину в диапазоне от приблизительно 3,0 мил до приблизительно 17,0 мил.

Как показано на фиг.1f, пленка 100, как правило, включает в себя по существу плоскую, верхнюю поверхность 18 в воображаемой плоскости 23 и противоположную, по существу плоскую, вторую нижнюю поверхность 21 в воображаемой плоскости 25. Концевые зоны 12а и 12b и участки 12с' и 12d' боковых стенок 12с и 12d в зонах, в которых поперечный элемент 14b пересекается с боковой стенкой 12с и 12d, образованы так, что, по меньшей мере, часть верхней поверхности пленки в этих зонах утоплена относительно воображаемой плоскости 23. В конкретном варианте осуществления пленки 100, показанном на фиг.1f, концевые зоны 12а и 12b и участки 12с' и 12d' боковых стенок 12с и 12d в зонах, в которых поперечный элемент 14b пересекается с боковой стенкой 12с и 12d, имеют по существу w-образную форму или синусоидальную форму, при этом в поперечном сечении образуется пара впадин 111 и пик 113, расположенный между впадинами 111. Как показано, верхняя поверхность 115 пленки 100 в зоне впадин 111 расположена в плоскости 35, которая утоплена относительно воображаемой плоскости 23. В частности, плоскость 35 расположена между плоскостью 23 и плоскостью 25. Предпочтительно, впадины 111 в их точке, наиболее «утопленной» относительно плоскости 23, имеют глубину в диапазоне от приблизительно 2 до приблизительно 5 мил относительно плоскости 23.

Несмотря на то, что в конкретном варианте осуществления пленки 100 концевые зоны 12а и 12b и участки 12с' и 12d' боковых стенок 12с и 12d в зонах, в которых поперечный элемент 14b пересекается с боковой стенкой 12с и 12d, образованы так, что они имеют по существу w-образное поперечное сечение, данные зоны могут быть образованы с другими формами и конфигурациями, при этом, по меньшей мере, часть верхней поверхности пленки в тех зонах, в которых поперечные элементы 14а и 14b пересекают рамку 12, утоплена относительно плоскости 23. Посредством выполнения пленки 100 в тех зонах, в которых поперечный элемент 14а пересекает концевые зоны 12а и 12b, и в тех зонах, в которых поперечный элемент 14b пересекает боковые стенки 12с и 12d, таким образом, что, по меньшей мере, часть ее будет утоплена относительно плоскости 23, повышается степень воспринимаемой мягкости пленки. Несмотря на то, что в конкретном варианте осуществления изобретения, показанном на фиг.1f, пленка 100 выполнена в концевых зонах 12а и 12b и на участках 12с' и 12d' боковых стенок 12с и 12d так, что, по меньшей мере, часть поверхности пленки будет утоплена относительно плоскости 23, существует возможность создания пленки таким образом, что только одна из этих зон будет утоплена относительно плоскости 23. Например, только участки 12с' и 12d' могут быть утоплены, или, в альтернативном варианте, только концевые зоны 12а и 12b могут быть утоплены.

Как лучше всего видно на фиг.1е, вторая часть 104 пленки 100а с отверстиями включает в себя второе множество отверстий 106, которые можно визуально отличить от первого множества отверстий 16. Термин «визуально различимый» (отличимый) в используемом здесь смысле означает, что каждое из второго множества отверстий 106 имеет форму и/или размер, которые в достаточной степени отличаются от формы и/или размера каждого из отверстий 16 из первого множества отверстий 16, так что, если смотреть невооруженным глазом, каждое из второго множества отверстий 106 можно визуально отличить от каждого из первого множества отверстий 16. В одном варианте осуществления изобретения, показанном на фиг.1е-1j, каждое из второго множества отверстий 106 имеет по существу эллиптическую форму с большой осью «y» и малой осью «z». Большая ось «y» и малая ось «z» предпочтительно имеют каждая длину в диапазоне от приблизительно 5 мил до приблизительно 150 мил. В одном конкретном варианте осуществления большая ось имеет длину, составляющую приблизительно 43 мил, и малая ось имеет длину, составляющую приблизительно 16 мил. В одном предпочтительном варианте осуществления изобретения отверстия из второго множества отверстий 106 расположены каждое на расстоянии «n» друг от друга, составляющем от приблизительно 10 мил до приблизительно 100 мил при измерении его от центра одного отверстия до центра отверстия, соседнего в горизонтальном направлении, вдоль горизонтальной линии, и отверстия из второго множества отверстий 106 расположены каждое на расстоянии «o» от отверстия 106, соседнего в вертикальном направлении, при этом данное расстояние составляет от приблизительно 10 мил до приблизительно 70 мил при измерении его от центра одного отверстия до центра отверстия, соседнего в вертикальном направлении, вдоль диагонали, соединяющей центр каждого из отверстий. В конкретном варианте осуществления изобретения расстояние «n» составляет 40 мил, и расстояние «o» составляет 34 мил.

Отверстия из второго множества отверстий 106 могут быть расположены в виде конфигурации, предназначенной для образования рисунка, знаков, текста или т.п., или их комбинаций. Например, в варианте осуществления, показанном на фиг.1е и 1g, отверстия из второго множества отверстий 106 расположены так, чтобы образовать рисунок в виде бабочки. Несмотря на то, что в конкретном варианте осуществления изобретения, показанном и описанном со ссылкой на фиг.1е-1j, показан рисунок в виде бабочки, возможны разные рисунки.

Пленка 100, показанная на фиг.1е-1j, также выполнена с граничным элементом 108, который отделяет первое множество отверстий 16 от второго множества отверстий 106. Предпочтительно граничный элемент имеет такие форму и размер, что он визуально отличим, если смотреть невооруженным глазом, от каждого из первого множества отверстий 16 и каждого из второго множества отверстий 106. Предпочтительно граничный элемент 108 имеет ширину «x» (см. фиг.1е) в диапазоне от приблизительно 25 мил до 90 мил. В одном предпочтительном варианте осуществления граничный элемент 108 выполнен без отверстий. Поверхность 109 пленки, находящаяся в пределах зоны, ограниченной граничным элементом 108, предпочтительно утоплена относительно верхней, по существу плоской поверхности 18 пленки. Другими словами, поверхность 109 пленки, ограниченная в пределах граничного элемента 108, утоплена относительно плоскости 23. Предпочтительно, поверхность 109 пленки утоплена относительно плоскости 23 на величину от приблизительно 2 мил до приблизительно 5 мил. Поверхность пленки, образующая сам граничный элемент 108, предпочтительно расположена в плоскости 23.

Предпочтительно, граничный элемент 108 взаимодействует со вторым множеством отверстий 106 для определения визуально различимых границ рисунков, знаков, текста или т.п. Например, в показанном варианте осуществлении пленки 100 граничный элемент взаимодействует со вторым множеством отверстий 106 для образования рисунка в виде бабочки.

Несмотря на то, что для простоты на фиг.1е показана одна бабочка, множество подобных элементов может быть расположено на расстоянии друг от друга на поверхности пленки. Например, в одном конкретном варианте осуществления пленка может иметь множество подобных бабочек, расположенных на расстоянии друг от друга на пленочном материале. Кроме того, могут быть использованы рисунки разного размера, например, в одном конкретном варианте осуществления в одной и той же пленке используется множество сравнительно больших бабочек и множество меньших бабочек.

Пленки с отверстиями согласно настоящему изобретению предпочтительно имеют пропускное сечение в диапазоне от приблизительно 20% до приблизительно 30%. Площадь пропускного сечения может быть определена посредством использования анализа изображений для измерения относительных процентных соотношений площадей зон, представляющих собой отверстия, и зон, не представляющих собой отверстия, или «контактных площадок». По существу при анализе изображений происходит преобразование оптического изображения из оптического микроскопа в электронный сигнал, пригодный для обработки. Электронный луч сканирует изображение построчно. При сканировании каждой строки выходной сигнал изменяется в соответствии с освещенностью. Белые зоны дают сравнительно высокое напряжение и черные зоны - сравнительно низкое напряжение. Получают изображение формованной пленки с отверстиями, и на этом изображении отверстия являются белыми, в то время как сплошные зоны термопластичного материала имеют различные уровни серого.

Чем более плотной является сплошная зона, тем более темная серая зона будет получена. Каждая строка изображения, которое измеряется, разделена на измерительные точки или пикселы. Нижеуказанное оборудование может быть использовано для выполнения анализа, описанного выше: анализатор изображений Quantimet Q520 (с программным обеспечением v.5.02B и Grey Store Option), продаваемый компанией LEICA/Cambridge Instruments Ltd., совместно с микроскопом Olympus SZH, основанным на принципе проходящего света, с проекционным объективом с однократным увеличением и окуляром с 2,5-кратным увеличением. Изображение может быть получено посредством видеокамеры DAGE MTI CCD72.

Представленный кусок каждого материала, подлежащего анализу, помещают на предметный столик микроскопа и получают четкое изображение его на экране видеоаппаратуры при настройке трансфокатора микроскопа на 10-кратное увеличение. Площадь пропускного сечения определяют из эксплуатационных измерений представленных зон. Результат вычислений по программе Quantimet представляет собой среднее значение и среднеквадратическое отклонение для каждого образца.

Пригодной исходной пленкой для изготовления трехмерной пленки с отверстиями в соответствии с настоящим изобретением является тонкая, сплошная, непрерывная пленка из термопластичного полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть рельефной или нерельефной; она может быть обработана в коронном разряде с одной или обеих из ее главных поверхностей, или она может быть свободна от такой обработки в коронном разряде; она может быть обработана поверхностно-активным веществом после образования пленки посредством нанесения поверхностно-активного вещества в виде покрытия на пленку, нанесения поверхностно-активного вещества на пленку путем распыления или печатания, или поверхностно-активное вещество может быть включено в виде смеси в термопластичный полимерный материал перед образованием пленки. Пленка может содержать любой термопластичный полимерный материал, включая полиолефины, такие как полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен; сополимеры олефинов и виниловых мономеров, такие как сополимеры этилена и винилацетата или винилхлорида; полиамиды; сложные полиэфиры; поливиниловый спирт и сополимеры олефинов и акрилатных мономеров, такие как сополимеры этилена и этилакрилата и этиленметакрилата, но термопластичные полимерные материалы не ограничены вышеуказанными. Также могут быть использованы пленки, содержащие смеси двух или более из таких полимерных материалов. Относительное удлинение (растяжимость) в машинном направлении (MD) и поперечном направлении (CD) исходной пленки, в которой должны быть образованы отверстия, должно составлять, по меньшей мере, 100% при определении его в соответствии с испытанием № D-882 по стандарту Американского общества по испытанию материалов, выполняемым на испытательном приборе Instron со скоростью зажимных губок 50 дюймов в минуту (127 см в минуту). Толщина исходной пленки предпочтительно является равномерной и может находиться в диапазоне от приблизительно 0,5 до приблизительно 5 мил или от приблизительно 0,0005 дюйма (0,0013 см) до приблизительно 0,005 дюйма (0,076 см). Могут быть использованы совместно экструдированные пленки, а также пленки, которые были модифицированы, например, посредством обработки поверхностно-активным веществом. Исходная пленка может быть изготовлена любым известным способом, таким как отливка, экструзия или экструзия с раздувкой.

Способ образования отверстий в пленках в соответствии с настоящим изобретением включает в себя размещение пленки на поверхности опорного элемента с рельефом. Пленку подвергают воздействию большого перепада давлений текучей среды, когда пленка находится на опорном элементе. Перепад давлений текучей среды, которая может быть жидкой или газообразной, заставляет пленку принимать рельеф поверхности опорного элемента с рельефом. Если опорный элемент с рельефом имеет выполненные в нем отверстия, участки пленки, расположенные над отверстиями, могут быть разрушены под действием перепада давлений текучей среды для создания пленки с отверстиями. Способ образования пленки с отверстиями подробно описан в патенте США 5827597, выданном на имя James и др., включенном в настоящую заявку путем ссылки.

Такую трехмерную пленку с отверстиями предпочтительно образуют путем размещения термопластичной пленки от края до края поверхности опорного элемента с отверстиями и с рельефом, соответствующим заданной конечной форме пленки. Поток горячего воздуха направляют на пленку для повышения ее температуры с тем, чтобы вызвать ее размягчение. После этого пленку подвергают воздействию разрежения, чтобы обеспечить ее соответствие по форме форме поверхности опорного элемента. Участки пленки, расположенные над отверстиями в опорном элементе, дополнительно растягиваются, пока не разрушатся, чтобы создать отверстия в пленке.

Пригодный опорный элемент с отверстиями, предназначенный для получения этих трехмерных пленок с отверстиями, представляет собой трехмерный топографический опорный элемент, изготовленный посредством лазерной скульптурной обработки обрабатываемой детали. Схематическая иллюстрация приведенной в качестве примера, обрабатываемой детали, которая была подвергнута лазерной скульптурной обработке для преобразования ее в трехмерный топографический опорный элемент, показана на фиг.2.

Обрабатываемая деталь 102 содержит тонкостенный трубчатый цилиндр 110. Обрабатываемая деталь 102 имеет необработанные участки 111 поверхности и подвергнутую лазерной скульптурной обработке центральную часть 112. Предпочтительная заготовка для получения опорного элемента по данному изобретению представляет собой тонкостенную бесшовную трубу из ацеталя, в которой были сняты все остаточные внутренние напряжения. Заготовка (обрабатываемая деталь) имеет толщину стенок от 1 до 8 мм, более предпочтительно, от 2,5 до 6,5 мм. Приведенные в качестве примера обрабатываемые детали, предназначенные для использования при образовании опорных элементов, имеют диаметр от одного до шести футов и имеют длину в диапазоне от двух до шестнадцати футов. Однако данные размеры представляют собой предмет конструктивного выбора. Для обрабатываемой детали могут быть использованы другие формы и составы материалов, такие как акриловые смолы, уретаны, сложные полиэфиры, полиэтилен с высокой молекулярной массой и другие полимеры, которые могут быть обработаны лазерным лучом.

На фиг.3 показана схематическая иллюстрация устройства для лазерной скульптурной обработки опорного элемента. Исходную трубчатую заготовку 102 устанавливают на соответствующей оправке или сердечнике 121, который обеспечивает сохранение цилиндрической формы заготовки и возможность вращения вокруг ее продольной оси в подшипниках 122. Привод 123 вращательного движения предусмотрен для вращения оправки 121 с регулируемой скоростью. Генератор 124 импульсов управления вращением соединен с оправкой 121 и отслеживает вращение оправки 121, так что ее точное радиальное положение всегда известно.

Одна или несколько направляющих 125 расположены параллельно оправке 121 и смонтированы за пределами зоны вращения оправки 121, при этом указанные направляющие 125 обеспечивают возможность перемещения каретки 126 вдоль всей длины оправки 121 при одновременном поддержании постоянного зазора относительно верхней поверхности 103 обрабатываемой детали 102. Привод 133 каретки обеспечивает перемещение каретки вдоль направляющих 125, в то время как генератор 134 импульсов управления кареткой отслеживает боковое положение каретки относительно обрабатываемой детали 102. Столик 127 для фокусировки смонтирован на каретке. Столик 127 для фокусировки установлен в направляющих 128 для фокусировки. Столик 127 для фокусировки обеспечивает возможность перемещения, ортогонального по отношению к перемещению каретки 126, и обеспечивает средство фокусирования линзы 129 относительно верхней поверхности 103. Привод 132 для фокусировки предусмотрен для позиционирования столика 127 для фокусировки и обеспечения фокусирования линзы 129.

К столику 127 для фокусировки прикреплена линза 129, которая зафиксирована в насадке 130. Насадка 130 имеет средство 131 для ввода газа под давлением в насадку 130 для охлаждения и поддержания чистоты линзы 129. Предпочтительная насадка 130 для этой цели описана в патенте США 5756962, выданном на имя James и др., который включен в данную заявку путем ссылки.

На каретке 126 также смонтировано зеркало 135 для конечного отклонения, которое направляет лазерный луч 136 в фокусирующую линзу 129. Лазер 137 расположен дистанционно, при этом он предусмотрен с возможным зеркалом 138 для отклонения луча, предназначенным для направления луча к зеркалу 135 для конечного отклонения луча. Несмотря на то, что существует возможность установки лазера 137 непосредственно на каретке 126 и устранения зеркал для отклонения луча, пространственные ограничения и соединение лазера с энергосистемой общего пользования делают удаленную установку значительно более предпочтительной.

При подаче питания на лазер 137 излучаемый луч 136 отражается первым зеркалом 138 для отклонения луча, затем зеркалом 135 для конечного отклонения луча, которое направляет его к линзе 129. Траектория лазерного луча 136 имеет такую конфигурацию, что, если бы линза 129 была удалена, луч проходил бы через продольную осевую линию оправки 121. При наличии линзы 129 в заданном положении луч может быть сфокусирован над, под верхней поверхностью 103, у верхней поверхности 103 или рядом с верхней поверхностью 103.

Несмотря на то, что данное устройство может быть использовано с множеством различных лазеров, предпочтительный лазер представляет собой быстропроточный лазер на диоксиде углерода, способный выдавать луч с номинальной мощностью до 2500 Вт. Однако также могут быть использованы медленнопроточные лазеры на диоксиде углерода с номинальной мощностью 50 Вт.

Фиг.4 представляет собой схематическую иллюстрацию системы управления устройства для лазерной скульптурной обработки по фиг.3. Во время работы устройства для лазерной скульптурной обработки управляющие переменные значения фокусного расстояния, скорости вращения и скорости перемещения передаются из главного компьютера 142 посредством соединения 144 к компьютеру 140 для управления приводами. Компьютер 140 для управления приводами управляет фокусным расстоянием посредством привода 132 столика для фокусировки. Компьютер 140 для управления приводами управляет скоростью вращения обрабатываемой детали 102 посредством привода 123 вращательного движения и генератора 124 импульсов управления вращением. Компьютер 140 для управления приводами управляет скоростью перемещения каретки 126 посредством привода 133 каретки и генератора 134 импульсов управления кареткой. Компьютер 140 для управления приводами также сообщает главному компьютеру 142 о состоянии приводов и возможных ошибках. Данная система обеспечивает надежное позиционное регулирование (контроль положения) и фактически обеспечивает разделение поверхности обрабатываемой детали 102 на малые участки, называемые пикселами, при этом каждый пиксел состоит из фиксированного числа импульсов управления приводом вращательного движения и фиксированного числа импульсов управления приводом перемещения. Главный компьютер 142 также управляет лазером 137 посредством соединения 143.

Подвергнутый лазерной скульптурной обработке трехмерный топографический опорный элемент может быть изготовлен несколькими способами. Один способ изготовления такого опорного элемента - это способ, предусматривающий сочетание лазерной прошивки и лазерного фрезерования поверхности обрабатываемой детали.

К способам лазерной прошивки обрабатываемой детали относятся ударная прошивка, прошивка с использованием включения лазера, синхронизированная с высокоскоростным ступенчатым перемещением (fire-on-the-fly), и прошивка с растровым сканированием.

Предпочтительным способом является прошивка с растровым сканированием. При данном подходе узор сводят к прямоугольному повторяющемуся элементу 141, пример которого показан на фиг.11. Данный повторяющийся элемент содержит всю информацию, необходимую для получения заданного рельефа. При использовании данного повторяющегося элемента подобно элементу мозаичного изображения и размещении как впритык, так и бок о бок, в результате получают заданный рельеф большего размера.

Повторяющийся элемент 141 дополнительно разделен на множество меньших прямоугольных элементов или «пикселов» 142, образующих сетку. Несмотря на то, что они, как правило, являются квадратными, для некоторых целей может быть более удобным использовать пикселы с неодинаковыми размерами. Сами пикселы являются безразмерными, и фактические размеры изображения задаются во время обработки, то есть ширина 145 пиксела и длина 146 пиксела задаются только во время реальной операции прошивки. Во время прошивки длину пиксела задают в соответствии с размером, который соответствует выбранному числу импульсов от генератора 134 импульсов управления кареткой. Аналогичным образом, ширину пиксела задают в соответствии с размером, который соответствует числу импульсов от генератора 124 импульсов управления вращательным движением. Таким образом, для обеспечения простоты разъяснения пикселы на фиг.5а показаны квадратными, однако пикселы необязательно должны быть квадратными, но они обязательно должны быть прямоугольными.

Каждый столбец пикселов представляет собой один проход обрабатываемой детали мимо фокальной точки лазера. Этот столбец повторяется столько раз, сколько требуется для полного охвата обрабатываемой детали 102. Белый пиксел означает команду на выключение лазера, и каждый черный пиксел означает команду на включение лазера. Это приводит к получению простого бинарного (двоичного) файла из единиц и нулей, где 1, или белый, означает команду для лазера на отключение, а 0, или черный, означает команду для лазера на включение.

Если обратиться снова к фиг.4, то следует указать, что содержание файла для гравирования передается в бинарной форме, где 1 представляет собой отключение, и 0 представляет собой включение, главным компьютером 142 лазеру 137 посредством соединения 143. Посредством изменения периода времени между каждыми командами продолжительность команды регулируют так, чтобы она соответствовала размеру пиксела. После завершения каждого столбца файла данный столбец снова обрабатывается или повторяется до тех пор, пока обработка всей окружной периферии не будет завершена. Пока выполняются команды столбца, привод перемещения незначительно перемещается. Скорость перемещения задается такой, что при завершении гравирования окружной периферии привод перемещения обеспечивает перемещение фокусирующей линзы на ширину столбца пикселов, и обрабатывается следующий столбец пикселов. Это продолжается до тех пор, пока не будет достигнут конец файла, и файл снова повторяется в направлении аксиального размера, пока полная заданная ширина не будет достигнута.

При данном подходе при каждом проходе образуется некоторое количество узких разрезов в материале, а не большое отверстие. Поскольку эти разрезы точно совмещаются, чтобы «выстроиться» рядом и обеспечить некоторое перекрытие, совокупным результатом является отверстие.

Весьма предпочтительным способом получения подвергнутых лазерной скульптурной обработке трехмерных топографических опорных элементов является способ с использованием модуляции лазерного излучения. Модуляция лазерного излучения выполняется путем постепенного изменения мощности лазерного излучения от пиксела к пикселу. При модуляции лазерного излучения простые команды на включение или выключение при прошивке с растровым сканированием заменяются командами, которые регулируют на основе последовательной шкалы мощность лазерного излучения для каждого отдельного пиксела файла модуляции лазерного излучения. Таким образом, трехмерная структура может быть придана обрабатываемой детали за один проход по обрабатываемой детали.

Модуляция лазерного излучения имеет ряд преимуществ по сравнению с другими способами получения трехмерного топографического опорного элемента. Модуляция лазерного излучения позволяет получить цельный, бесшовный опорный элемент без несоответствий рельефа, вызванных наличием шва. При модуляции лазерного излучения обработку опорного элемента завершают за одну операцию вместо многочисленных операций, в результате чего повышается эффективность и уменьшаются затраты. Модуляция лазерного излучения позволяет устранить проблемы, связанные с точным совмещением рельефов, что может быть проблемой при многоступенчатой последовательной работе. Модуляция лазерного излучения также позволяет создать топографические элементы (признаки) со сложной геометрией на значительном расстоянии. Посредством изменения команд, подаваемых лазеру, можно точно регулировать высоту (глубину) и форму элемента, и могут быть образованы элементы, которые непрерывно изменяются в поперечном сечении. Кроме того, при лазерной скульптурной обработке можно сохранять регулярные положения отверстий друг относительно друга.

Если снова обратиться к фиг.4, то следует указать, что во время модуляции лазерного излучения главный компьютер 142 может передавать команды лазеру 137 в формате, отличном от простого формата «включено» или «выключено». Например, простой бинарный файл может быть заменен 8-битовым (байтовым) форматом, что обеспечивает возможность изменения мощности излучения, излучаемого лазером, на 256 возможных уровнях. При использовании байтового формата команда «11111111» означает команду на выключение лазера, «00000000» означает команду лазеру на излучение с полной мощностью, и такая команда, как «10000000», означает команду лазеру на излучение с мощностью, составляющей половину от суммарной полезной мощности лазерного излучения.

Файл для модуляции лазерного излучения может быть создан множеством способов. Один такой способ заключается в создании файла графически посредством использования шкалы уровней серого для компьютерного изображения с 256 уровнями яркости. В таком изображении со шкалой уровней серого черный может означать полную мощность, а белый может означать отсутствие мощности, при этом изменяющиеся уровни серого между ними означают промежуточные уровни мощности. Ряд программ компьютерной графики может быть использован для визуализации или создания такого файла для лазерной скульптурной обработки. При использовании подобного файла мощность, излучаемая лазером, модулируется по принципу пиксел за пикселом и, следовательно, может обеспечить непосредственную скульптурную обработку трехмерного топографического опорного элемента. Несмотря на то, что здесь описан 8-битовый байтовый формат, вместо него могут быть использованы другие уровни, такие как 4-битовый, 16-битовый, 24-битовый или другие форматы.

Пригодным лазером, предназначенным для использования в системе модуляции лазерного излучения для лазерной скульптурной обработки, является быстропроточный лазер на диоксиде углерода с выходной мощностью 2500 Вт, хотя может быть использован лазер с более низкой выходной мощностью. Исключительно важно, чтобы лазер обладал возможностью переключения уровней мощности как можно более быстро. Предпочтительная частота переключения составляет, по меньшей мере, 10 кГц, и даже более предпочтительной является частота 20 кГц. Большая частота переключения мощности необходима для обеспечения возможности обработки как можно большего количества пикселов в секунду.

Фиг.5 представляет собой графическое изображение файла для модуляции лазерного излучения, включая повторяющийся элемент 141а, который может быть использован для образования опорного элемента, предназначенного для изготовления пленки с отверстиями, показанной на фиг.1а-1е. Фиг.5а представляет собой увеличенную часть файла для модуляции лазерного излучения, показанного на фиг.5.

Фиг.5b представляет собой графическое изображение файла для модуляции лазерного излучения, включая повторяющийся элемент 141b, который может быть использован для образования опорного элемента, предназначенного для изготовления пленки с отверстиями, показанной на фиг.1е-1j. Фиг.5с представляет собой увеличенную часть файла для модуляции лазерного излучения, показанного на фиг.5b, которая соответствует части файла, окруженной окружностью «5с» на фиг.5b. Фиг.5d представляет собой увеличенную часть файла для модуляции лазерного излучения, показанного на фиг.5b, которая соответствует части файла, окруженной окружностью «5d» на фиг.5b. Фиг.5е представляет собой увеличенную часть файла для модуляции лазерного излучения, показанного на фиг.5b, которая соответствует части файла, окруженной окружностью «5е» на фиг.5d.

На фиг.5-5е черные зоны (участки) 154а означают пикселы, при которых лазеру выдается команда на излучение с полной мощностью, в результате чего создается отверстие в опорном элементе, которое соответствует отверстиям 16 в трехмерной пленке 10 с отверстиями, проиллюстрированной на фиг.1а-1d. Светло-серые зоны 155 означают пикселы, при которых лазер получает команды на излучение с мощностью очень низкого уровня, в результате чего поверхность опорного элемента остается по существу не тронутой. Эти зоны опорного элемента соответствуют выступам 11, показанным на фиг.1а. Другие зоны, изображенные на фиг.5-5е, которые показаны с разными уровнями серого, означают соответствующие уровни мощности лазерного излучения и соответствуют различным элементам (признакам) пленок 10 и 100, показанным соответственно на фиг.1а-1d и фиг.1е-1j. Например, зоны 157 и 159 соответствуют поперечным элементам 14а и 14b пленки 10 и пленки 100.

Фиг.6 представляет собой микрофотографию части 161 опорного элемента после гравирования ее путем использования файла, показанного на фиг.5. Рельеф (узор) на части опорного элемента, показанной на фиг.6, повторяется на поверхности опорного элемента для получения, тем самым, повторяющегося рельефа пленки 10, показанной на фиг.1а-1d.

Фиг.6а представляет собой микрофотографию части 162 опорного элемента после гравирования ее путем использования файла, показанного на фиг.5. Рельеф (узор) на части опорного элемента, показанной на фиг.6а, повторяется на поверхности опорного элемента для получения, тем самым, пленки, имеющей повторяющийся рисунок в виде бабочки такого типа, как показанная на фиг.1е-1j. Фиг.6b представляет собой увеличенную часть опорного элемента, показанного на фиг.6а, которая соответствует части опорного элемента на фиг.6а, окруженной окружностью «6b». После завершения лазерной скульптурной обработки обрабатываемой детали ее можно смонтировать в конструкцию, показанную на фиг.7, для использования в качестве опорного элемента. Две торцевые крышки 235 вставляют во внутреннее пространство обработанной детали 236 с зоной 237, подвергнутой лазерной скульптурной обработке. Эти торцевые крышки могут быть вставлены по горячей посадке, прессовой посадке, прикреплены с помощью механических средств, таких как хомуты 238 и винты 239, подобные показанным, или других механических средств. Торцевые крышки представляют собой средство, обеспечивающее сохранение обработанной детали круглой, приведение готового узла в движение и крепление готовой конструкции в устройстве для образования отверстий.

Предпочтительное устройство для изготовления таких трехмерных пленок с отверстиями схематически показано на фиг.8. Как показано здесь, опорный элемент представляет собой выполненный с возможностью вращения барабан 753. В данном конкретном устройстве барабан вращается в направлении против часовой стрелки. Снаружи барабана 753 расположено сопло 759 для горячего воздуха, предназначенное для создания завесы из горячего воздуха, предназначенного для непосредственного воздействия на пленку, опирающуюся на подвергнутый лазерной скульптурной обработке опорный элемент. Предусмотрено средство для отвода сопла 759 для горячего воздуха, чтобы избежать чрезмерного нагрева пленки, когда она остановлена или перемещается с малой скоростью. Воздуходувка 757 и нагреватель 758 взаимодействуют для подачи горячего воздуха в сопло 759. Прямо напротив сопла 759 внутри барабана 753 расположена вакуумная головка 760. Вакуумная головка 760 выполнена с возможностью регулирования ее положения в радиальном направлении и расположена так, что она контактирует с внутренней поверхностью барабана 753. Предусмотрен источник 761 разрежения для непрерывного создания разрежения в вакуумной головке 760.

Зона 762 охлаждения предусмотрена во внутреннем пространстве барабана 753 и контактирует с внутренней поверхностью барабана 753. Зона 762 охлаждения предусмотрена с источником 763 разрежения, предназначенным для охлаждения. В зоне 762 охлаждения источник 763 разрежения, предназначенный для охлаждения, отсасывает окружающий воздух через отверстия, образованные в пленке, для фиксации рельефа, созданного в зоне отверстия. Источник 763 разрежения также представляет собой средство, обеспечивающее удерживание пленки на месте в зоне 762 охлаждения в барабане 753, и представляет собой средство, обеспечивающее изоляцию пленки от воздействий, вызванных натяжением, создаваемым за счет наматывания пленки после образования отверстий в ней.

На подвергнутом лазерной скульптурной обработке опорном элементе 753 размещена тонкая сплошная непрерывная пленка 751 из термопластичного полимерного материала.

Увеличенное изображение окруженной зоны по фиг.8 показано на фиг.9. Как показано в данном варианте осуществления, вакуумная головка 760 имеет два вакуумных щелевых отверстия 764 и 765, простирающихся на всей ширине пленки. Однако для некоторых целей может оказаться предпочтительным использовать отдельные источники разрежения для каждого вакуумного щелевого отверстия. Как показано на фиг.9, вакуумное щелевое отверстие 764 создает зону удерживания исходной пленки, когда она приближается к воздушному ножу 758. Вакуумное щелевое отверстие 764 соединено с источником разрежения посредством канала 766. Это обеспечивает надежное крепление поступающей пленки 751 к барабану 753 и обеспечивает изоляцию от воздействий, вызванных натяжением поступающей пленки и обусловленных разматыванием пленки. Это также обеспечивает распрямление пленки 751 на наружной поверхности барабана 753. Второе вакуумное щелевое отверстие 765 ограничивает зону образования отверстий под действием разрежения. Непосредственно между щелевыми отверстиями 764 и 765 находится промежуточная опорная планка 768. Вакуумная головка 760 расположена таким образом, что место воздействия завесы 767 из горячего воздуха находится непосредственно над промежуточной опорной планкой 768. Горячий воздух подается при достаточной температуре, под достаточным углом ввода относительно пленки и на достаточном расстоянии от пленки, чтобы вызвать размягчение пленки и придание ей деформируемости под действием силы, приложенной к ней. Геометрия устройства гарантирует то, что пленка 751, будучи размягченной посредством завесы 767 из горячего воздуха, будет изолирована от эффектов натяжения посредством удерживающего щелевого отверстия 764 и зоны 762 охлаждения. Зона 765 образования отверстия под действием разрежения расположена непосредственно рядом с завесой 767 из горячего воздуха, что позволяет минимизировать время, в течение которого пленка будет горячей, и предотвратить чрезмерную передачу тепла опорному элементу 753.

Как показано на фиг.8 и 9, тонкая гибкая пленка 751 подается из питающего рулона 750 над направляющим роликом 752. Ролик 752 может быть прикреплен к динамометрическому датчику или другому механизму для регулирования натяжения при подаче поступающей пленки 751. После этого пленка 751 вводится в плотный контакт с опорным элементом 753. Затем пленка и опорный элемент перемещаются в зону 764 разрежения. В зоне 764 разрежения перепад давлений дополнительно обеспечивает ввод пленки в более плотный контакт с опорным элементом 753. В этом случае вакуумметрическое давление обеспечивает «изоляцию» пленки от натяжения при подаче. После этого комбинация из пленки и опорного элемента проходит под завесой 767 из горячего воздуха. Завеса из горячего воздуха нагревает комбинацию из пленки и опорного элемента, тем самым вызывая размягчение пленки.

Затем комбинация из пленки, размягченной под действием тепла, и опорного элемента проходит в зону 765 разрежения, где нагретая пленка деформируется под действием перепада давлений и приобретает топографию опорного элемента. Участки нагретой пленки, которые расположены над пропускными сечениями (зонами отверстий) в опорном элементе, дополнительно деформируются с вводом их в зоны отверстий опорного элемента. Если нагрев и деформирующее усилие являются достаточными, пленка над зонами отверстий опорного элемента разрушается с образованием отверстий.

Комбинация из все еще горячей пленки с отверстиями и опорного элемента затем перемещается к зоне 762 охлаждения. В зоне охлаждения достаточное количество окружающего воздуха втягивается через пленку, в которой уже имеются отверстия, для охлаждения как пленки, так и опорного элемента.

После этого охлажденная пленка удаляется с опорного элемента вокруг направляющего ролика 754. Направляющий ролик 754 может быть прикреплен к динамометрическому датчику или другому механизму для регулирования натяжения при намотке. Пленка с отверстиями затем поступает к рулону 756 готового материала, где она наматывается.

Поглощающая система - первый поглощающий слой

В патенте США № 6515195 рассматривается поглощающая система, которая может быть использована в поглощающем изделии согласно изобретению, предмет которого настоящим включен в данную заявку путем ссылки.

Первый поглощающий слой 846, который образует часть поглощающей системы, расположен рядом с покрывающим слоем 842 с его внутренней стороны и прикреплен к покрывающему слою 842. Первый поглощающий слой 846 представляет собой средство, обеспечивающее прием выделяемой организмом, текучей среды из покрывающего слоя 842 и удерживание ее до тех пор, пока расположенный под ним второй поглощающий слой не сможет поглотить текучую среду, и, следовательно, функционирует в качестве транспортирующего или принимающего текучую среду слоя.

Первый поглощающий слой 846 предпочтительно является более плотным и имеет бóльшую долю более мелких пор по сравнению с покрывающим слоем 842. Эти признаки позволяют первому поглощающему слою 846 удерживать выделяемую организмом текучую среду и удерживать ее на расстоянии от наружной стороны покрывающего слоя 842, в результате чего предотвращается повторное смачивание покрывающего слоя 842 и его поверхности текучей средой. Однако первый поглощающий слой 846 предпочтительно не является настолько плотным, чтобы это предотвратило проход текучей среды через слой 846 в расположенный под ним второй поглощающий слой 848.

Первый поглощающий слой 846 может состоять из волокнистых материалов, таких как древесная целлюлоза, сложный полиэфир, гидратцеллюлозное волокно, гибкий вспененный материал или т.п., или их комбинаций. Первый поглощающий слой 846 также может содержать термопластичные волокна в целях стабилизации слоя и поддержания его структурной целостности. Первый поглощающий слой 846 может быть обработан поверхностно-активным веществом с одной или обеих сторон для повышения его смачиваемости, хотя, как правило, первый поглощающий слой 846 является сравнительно гидрофильным и может не нуждаться в обработке. Первый поглощающий слой 846 предпочтительно прикреплен или приклеен с обеих сторон к соседним слоям, то есть к покрывающему слою 842 и к расположенному под ним второму поглощающему слою 848.

Материалы, особенно пригодные для использования в первом поглощающем слое 846, имеют плотность в диапазоне от приблизительно 0,04 до 0,05 г/см3, плотность (массу 1 м2) в диапазоне от приблизительно 80 до 110 г/м2, толщину в диапазоне от приблизительно 2 до 3 мм и, в частности, толщину 2,6 мм. К примерам материалов, пригодных для первого поглощающего слоя, относится скрепленная с помощью проходящего насквозь воздуха целлюлоза, продаваемая компанией Buckeye, Мемфис, Теннеси, под обозначением VIZORB 3008, которая имеет плотность, составляющую 110 г/м2, VIZORB 3010, которая имеет плотность, составляющую 90 г/м2, VIZORB 3003, которая имеет плотность, составляющую 100 г/м2, и VIZORB 3042, которая имеет плотность, составляющую 100 г/м2.

Поглощающая система - второй поглощающий слой

Второй поглощающий слой 848 расположен непосредственно рядом с первым поглощающим слоем 846 и приклеен к первому поглощающему слою 846. В одном варианте осуществления второй поглощающий слой 848 представляет собой композицию или смесь из целлюлозных волокон и суперадсорбента, расположенного в волокнах и между волокнами данной целлюлозы. В конкретном примере второй поглощающий слой 848 представляет собой материал, содержащий от приблизительно 40 мас.% до приблизительно 95 мас.% целлюлозных волокон и от приблизительно 5 мас.% до приблизительно 60 мас.% полимеров со сверхвысокой поглощающей способностью (SAP). Материал имеет содержание воды, составляющее менее приблизительно 10 мас.% В используемом здесь смысле выражение «процент по массе» (весовой процент) означает отношение массы вещества к массе готового материала. В качестве примера можно привести то, что 10 мас.% полимера со сверхвысокой поглощающей способностью означают 10 г/м2 полимера со сверхвысокой поглощающей способностью с плотностью материала, составляющей 100 г/м2.

Целлюлозные волокна, которые могут быть использованы во втором поглощающем слое 848, хорошо известны в данной области техники и включают в себя древесную целлюлозу, хлопковое волокно, льняное волокно и торфяной мох. Древесная целлюлоза является предпочтительной. Целлюлоза может быть получена из древесной массы или химико-механической массы, сульфитной целлюлозы, крафт-целлюлозы, отходов сортировки целлюлозных материалов, целлюлозы с органическими растворителями и т.д. Пригодна древесина как хвойных пород, так и твердолиственных пород. Предпочтительна целлюлоза из древесины хвойных пород. Отсутствует необходимость в обработке целлюлозных волокон химическими разрыхляющими веществами, сшивающими агентами или т.п. для использования в материале по настоящему изобретению.

Второй поглощающий слой 848 может содержать любой полимер со сверхвысокой поглощающей способностью, при этом указанные полимеры со сверхвысокой поглощающей способностью хорошо известны в данной области техники. Для целей настоящего изобретения термин «полимер со сверхвысокой поглощающей способностью» (или «SAP») относится к материалам, которые способны адсорбировать и удерживать выделяемые организмом текучие среды в количестве, по меньшей мере, приблизительно в 10 раз превышающем их массу, под давлением 0,5 фунта на кв. дюйм. Частицы полимера со сверхвысокой поглощающей способностью по изобретению могут представлять собой неорганические или органические сшитые гидрофильные полимеры, такие как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, хьюаровая камедь, ксантановая камедь и т.п. Частицы могут быть в виде порошка, зерен, гранул или волокон. Частицы полимера со сверхвысокой поглощающей способностью, предпочтительные для использования в настоящем изобретении, представляют собой сшитые полиакрилаты, такие как продукт, предлагаемый компанией Sumitomo Seika Chemicals Co., Ltd., Осака, Япония, под обозначением SA60N Type II*, и продукт, предлагаемый компанией Chemical International, Inc., Palatine, Иллинойс, под обозначением 2100А*.

В конкретном примере второй поглощающий слой 848 представляет собой материал, содержащий от приблизительно 40 до приблизительно 95 мас.% целлюлозных волокон и, более точно, от приблизительно 60 до приблизительно 80 мас.% целлюлозных волокон. Такой материал может содержать от приблизительно 5 до приблизительно 60 мас.% полимера со сверхвысокой поглощающей способностью, предпочтительно от приблизительно 20 до приблизительно 55 мас.% полимера со сверхвысокой поглощающей способностью, еще более предпочтительно - от приблизительно 30 до приблизительно 45 мас.% полимера со сверхвысокой поглощающей способностью и наиболее предпочтительно - приблизительно 40 мас.% полимера со сверхвысокой поглощающей способностью.

В предпочтительном варианте осуществления второй поглощающий слой 848 изготовлен путем использования средства для пневмоукладки. Второй поглощающий слой 848 по настоящему изобретению имеет высокую плотность и в конкретном примере имеет плотность, превышающую приблизительно 0,25 г/см3. В частности, второй поглощающий слой 848 может иметь плотность в диапазоне от приблизительно 0,30 г/см3 до приблизительно 0,50 г/см3. Более точно, плотность составляет от приблизительно 0,30 г/см3 до приблизительно 0,45 г/см3 и, еще более точно, от приблизительно 0,30 г/см3 до приблизительно 0,40 г/см3.

Полученные пневмоукладкой поглощающие материалы, как правило, изготавливаются с низкой плотностью. Для достижения более высоких уровней плотности, таких как в примерах второго поглощающего слоя 848, приведенных выше, полученный пневмоукладкой материал уплотняют, используя каландры. Уплотнение выполняют с использованием средств, хорошо известных в данной области техники. Как правило, такое уплотнение выполняют при температуре, составляющей приблизительно 100 градусов Цельсия, и под нагрузкой, составляющей приблизительно 130 Ньютонов на миллиметр. Верхний уплотнительный вал, как правило, изготовлен из стали, в то время как нижний уплотнительный вал представляет собой гибкий вал, имеющий твердость, составляющую приблизительно 85 единиц по шкале D Шора. Предпочтительно, чтобы как верхний, так и нижний уплотнительные валы были гладкими, хотя верхний вал может быть гравированным.

Второй поглощающий слой 848 может быть подготовлен с широким диапазоном значений поверхностной плотности. Второй поглощающий слой 848 может иметь поверхностную плотность в диапазоне от приблизительно 100 г/м2 до приблизительно 700 г/м2. В конкретном примере поверхностная плотность находится в диапазоне от приблизительно 150 г/м2 до приблизительно 400 г/м2.

Предпочтительно, плотность находится в диапазоне от приблизительно 200 г/м2 до приблизительно 350 г/м2 и, более предпочтительно, до приблизительно 300 г/м2. Второй поглощающий слой 848 функционирует синергически с первым поглощающим слоем для уменьшения возможности повторного смачивания. Первый поглощающий слой, имеющий сравнительно открытопористую структуру, легко поглощает и распределяет жидкость в боковом направлении в пределах его объема и обеспечивает быстрое перемещение жидкости к принимающей поверхности второго поглощающего слоя. В свою очередь, второй поглощающий слой, имеющий хорошую капиллярность, обеспечивает эффективное втягивание жидкости в свой объем из первого поглощающего слоя. После того, как произойдет поглощение жидкости полимером со сверхвысокой поглощающей способностью, жидкость не может быть впоследствии выделена за счет приложения давления. Следовательно, жидкость, поглощенная в материал со сверхвысокой поглощающей способностью, становится постоянно «захваченной». В то же время сила, с которой второй поглощающий слой втягивает жидкость из первого поглощающего слоя, способствует уменьшению доли жидкости, удерживаемой в первом поглощающем слое, в результате чего уменьшается количество жидкости, которая возвращается в покрывающий слой при подвергании прокладки воздействию механической нагрузки. Кроме того, первый поглощающий слой имеет сравнительно высокую капиллярность, так что любая концентрация жидкости в первом поглощающем слое, возникшая в результате механического нагружения, может быть перераспределена в материале с получением меньших концентраций, что также позволяет уменьшить количество жидкости, которая может вернуться в покрывающий слой.

В конкретном варианте осуществления второй поглощающий слой содержит от приблизительно 30 до 40 мас.% материала со сверхвысокой поглощающей способностью, имеет поверхностную плотность в диапазоне от приблизительно 200 до 400 г/м2 и плотность в диапазоне от приблизительно 0,2 до 0,45 г/см3. Даже в том случае, когда второй поглощающий слой образован из нескольких слоев, конечная толщина образованного второго поглощающего слоя 848 будет небольшой. Толщина может варьироваться от приблизительно 0,5 мм до приблизительно 2,5 мм. В конкретном примере толщина составляет от приблизительно 1,0 мм до приблизительно 2,0 мм и, еще более точно, от приблизительно 1,25 мм до приблизительно 1,75 мм.

Для получения дополнительных деталей, относящихся к структуре и способу создания второго поглощающего слоя 848, читателю предлагается обратиться к патенту США № 5866242, выданному 2 февраля 1999 г. на имя Tan и др. Содержание этого документа настоящим включено в данное описание путем ссылки.

Барьерный слой

Под поглощающей системой 848 расположен барьерный слой 850, содержащий не проницаемый для жидкостей материал с тем, чтобы предотвратить выход жидкости, которая захвачена в поглощающей системе 848, из гигиенической прокладки и пачкание предмета нижнего белья носителя. Барьерный слой 850 предпочтительно выполнен из полимерной пленки, хотя он может быть выполнен из не проницаемого для жидкостей воздухопроницаемого материала, такого как обработанные водоотталкивающим средством нетканые материалы, или микропористые пленки, или вспененные материалы.

Покрывающий слой 842 и барьерный слой 850 соединены вдоль их краевых участков с тем, чтобы образовать «ограждение» или фланцевое уплотнение, которое удерживает поглощающую систему 848 присоединенной. Соединение может быть образовано посредством клеев, термоскрепления, ультразвуковой сварки, сварки токами высокой частоты, механического обжатия и т.п. и комбинаций этих средств.

Испытываемые изделия

Сравнительный образец #1 для испытаний - изделие Always Regular Ultrathin, промышленно изготавливаемое и поставляемое на рынок компанией Procter & Gamble Со., Цинциннати, Огайо. Изделие Always Regular Ultrathin имеет расположенную по существу центрально, окрашенную в зеленый цвет зону.

Сравнительный образец #2 для испытаний - изделие Always Regular Maxi, промышленно изготавливаемое и поставляемое на рынок компанией Procter & Gamble Со., Цинциннати, Огайо. Изделие Always Regular Maxi имеет расположенную по существу центрально, окрашенную в синий цвет зону.

Обладающий признаками изобретения образец #1 для испытаний - Изделие в соответствии с настоящим изобретением было создано следующим образом:

(1) Покрывающий слой был образован посредством того, что сначала создавали пленку с отверстиями, подобную описанной выше со ссылкой на фиг.1е-1j и описанной ниже. Верхние поверхности поперечных элементов 14а и 14b были утоплены относительно верхней поверхности пленки на 4,5 мил, и ширина каждого поперечного элемента 14а и 14b составляла соответственно 5 мил и 9 мил. Длина каждого из поперечных элементов 14а и 14b составляла соответственно 100 мил и 60 мил. Пленка включала в себя множество узоров в виде бабочек большего размера такого типа, как показанная на фиг.1е, и множество узоров в виде бабочек меньшего размера такого типа, как показанная на фиг.1е. Размер бабочки большей величины составлял 1,0 дюйм при измерении его от наиболее дистальной точки одного крыла до наиболее дистальной точки другого крыла и 0,6 дюйма при измерении в наиболее узкой суженной части бабочки. Размер бабочки меньшей величины составлял 0,6 дюйма при измерении его от наиболее удаленной точки одного крыла до наиболее удаленной точки другого крыла и 0,4 дюйма при измерении в наиболее узкой суженной части бабочки. Бабочки большего и меньшего размера были равномерно распределены так, что образец пленки с отверстиями с размерами 9 дюймов (длина) × 6 дюймов (ширина) имел 9 больших и 9 малых бабочек, равномерно распределенных по образцу пленки. Каждая из больших и малых бабочек имела граничный элемент 108 и множество отверстий 106, расположенных в пределах зоны, ограниченной граничным элементом. Граничный элемент 108 каждой из бабочек большего размера имел ширину 78 мил, и граничный элемент 108 для каждой из бабочек меньшего размера имел ширину 31 мил. Поверхность пленки в пределах участка 109 пленки, ограниченного граничными элементами 108 для бабочек как большего, так и меньшего размера, была утоплена относительно верхней поверхности пленки на величину, составляющую приблизительно 4,5 мил. Зоны, ограниченные граничным элементом 109 бабочек как большего, так и меньшего размера, имели множество отверстий 106, при этом каждое из отверстий 106 имело эллиптическую форму с большой осью длиной 43 мил и малой осью длиной 16 мил. Расстояние «n» между отверстиями 106, соседними в горизонтальном направлении, составляло 40 мил, и расстояние «o» между отверстиями, соседними в вертикальном направлении, составляло 34 мил.