Область техники, к которой относится изобретение

Изобретение относится к фильтру-катализатору с высокими каталитическими свойствами и предназначено для использования в нефтехимической переработке и каталитической нейтрализации веществ из газов и растворов.

Уровень техники

Высокие каталитическая активность, прочность, пластичность и жаропрочность делают платину и ее сплавы незаменимым материалом для катализаторов. Каталитические свойства платины были известны еще в начале XIX в., и начиная с этого времени платину и некоторые ее сплавы стали успешно использовать для ускорения химических реакций. В настоящее время, наряду с окислением, гидрогенизацией и дегидрогенизацией, катализаторы применяют в таких процессах, как изомеризация, циклизация, гидрокрекинг (реформинг), а также один из важнейших промышленных процессов - окисление аммиака в азотную кислоту [254, 255], «Платина, ее сплавы и композиционные материалы», Васильева Е.В., Волкова Р.М и др., изд. «Металлургия», 1980 г.

Применяемые в настоящее время платиновые катализаторы можно разделить на две основные группы - катализаторы без носителя и катализаторы на носителях. К катализаторам первой группы относятся платинородиевые сплавы в виде сетки, платиновая чернь или губка, коллоидные растворы платины, окись платины. При гетерогенном катализе скорость реакции зависит от поверхности катализатора. Для этой цели платину наносят на развитую поверхность какого-либо носителя, который сам, как правило, в реакции не участвует. В качестве материалов для носителей используют активированный уголь, асбест, углекислый кальций, активированный глинозем, силикагель, сульфат бария и т.д. Для ускорения реакций в газовой фазе применяют носители цилиндрической или шарообразной формы, а также гранулы размером в несколько миллиметров. Для реакции в жидкой фазе используют катализаторы на носителях в виде порошка.

Значительное распространение получили платиновые катализаторы в виде тонкодисперсного порошка. Как правило, их наносят на различные носители. Варианты технологии получения таких порошков рассмотрены Болдом [256]. Один из наиболее распространенных вариантов - заполнение пористого носителя (например, силикагеля) раствором кислоты или соли, содержащей платину (например, Н2PtС36), с последующим выпариванием раствора и восстановлением осадка. Из других способов следует отметить испарение металла при нагреве (платиновая проволока) с последующей конденсацией паров на холодной поверхности.

Каталитическая активность порошковых катализаторов в значительной мере зависит от размера частиц и практически тем выше, чем меньше частицы. Большое значение имеет также разброс размеров частиц; он должен быть по возможности меньше [256]. Из платиновых сплавов получают также катализаторы с пористой поверхностью, полученной за счет избирательного удаления из сплавов одного из компонентов жидким металлом, в котором растворим этот компонент. В производстве азотной кислоты используют сетку из сплава Pt-Rh или Pt-Rh-Pd. Катализаторные сетки из сплавов Pt-4% Pd-3,5% Rh и Pt-7,5% Rh выпускаются промышленностью по ГОСТ 13498-68 из проволоки диаметром 0,092 мм (рис.73, 74). Количество ячеек в 1 см2 составляет 1024. Кислоту получают путем каталитического сжигания аммиака с воздухом. Платиновые катализаторы на керамических носителях используют в автомобилях для обезвреживания выхлопных газов. В США для этой цели, например, расходуется большая часть всей потребляемой платины [258].

Наиболее близким по технической сущности, то есть прототипом предлагаемого технического решения, являются платиновые катализаторные сетки по ГОСТ 3193-74 (Сетки катализаторные из платиновых сплавов) - см. http://www.m-t-k.com/documentation/gost/gost-setka/gost3193-74/.

Недостатками прототипа являются большой расход платиновых сплавов на изготовление катализаторной сетки, а также значительные потери металлов-катализаторов, поскольку в процессе работы поверхность катализатора разрушается и частицы металлов-катализаторов уносятся с потоком газа.

Раскрытие изобретения

Задачей, на решение которой направлено техническое решение, является повышение каталитических свойств фильтра-катализатора при более низком расходе металлов-катализаторов.

Для целей правильного понимания используемых в настоящем изобретении терминов была использована следующая терминология:

Катализатор - это вещества, изменяющие скорость химических реакций посредством многократного промежуточного химического взаимодействия с участниками реакций и не входящие в состав конечных продуктов.

Металл-катализатор - это порошок катализатора, выбранный из группы, включающей Pt, Rh, Pd, Ag, Au, Re и/или сплавы и/или соли указанных металлов в любом сочетании.

Нетканые материалы - это материалы, полотна и изделия, которые изготавливают из волокон, нитей и/или других видов натуральных и/или синтетических материалов без применения прядения и ткачества. К нетканым материалам относят стекловолокно, кварцевое, углеродное, базальтовое волокно, а также иные известные нетканые материалы.

Царская водка - это смесь концентрированных кислот - соляной HCl и азотной HNO3 - в соотношении 3:1 по объему.

Технический результат по изобретению достигается следующим:

1. Фильтр-катализатор, отличающийся тем, что в нетканый материал плотностью не более 50 кг/куб. метров, или 50-100 кг/куб. метров, или 100-200 кг/куб. метров, или в пределах 200-500 кг/куб. метров, или в пределах 500-1000 кг/куб. метров, или в пределах 500-1500 кг/куб. метров, или в пределах 1000-1500 кг/куб. метров, или в пределах 50-1500 кг/куб. метров, выбранный из группы, включающей кварцевое волокно, углеродное волокно, синтетическое волокно и волокна нетканого материала, температура плавления которых составляет не менее 100 градусов по Цельсию, размещают: (а) мелкодисперсный порошок катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re и/или сплавы и/или соли указанных металлов в любом сочетании размером 0,01-10 микрон, или 0,01-40 микрон, или 0,01-100 микрон, или 40-100 микрон, или 40-500 микрон, или 40-1000 микрон, или 100-500 микрон, или 100-1000 микрон, или 100-2000 микрон, или 1000-2000 или 1000-3000 микрон, или 2000-3000 микрон, или (б) мелкодисперсный порошок металла, выбранного из группы, включающей Zn, Fe, Al, Ti, Ni, Cu, Со, покрытого слоем катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re и/или сплавы и/или соли указанных металлов в любом сочетании размером 0,01-10 микрон, или 0,01-40 микрон, или 0,01-100 микрон, или 40-100 микрон, или 40-500 микрон, или 40-1000 микрон, или 100-500 микрон, или 100-1000 микрон, или 100-2000 микрон, или 1000-2000, или 1000-3000 микрон, или 2000-3000 микрон, при этом:

порошок катализатора по варианту (а) или порошок металла, покрытого слоем катализатора по варианту (б), помещают в указанный нетканый материал путем промокания указанного нетканого материала в водной суспензии катализатора или металла, покрытого указанным катализатором, приготовленной в соотношении одна часть воды и одна часть катализатора или металла, покрытого катализатором, или в соотношении, позволяющем водной суспензии катализатора или металла, покрытого катализатором, проникнуть в указанный нетканый материал;

в корпус фильтра-катализатора вставляют как минимум одну фильтровальную кассету, состоящую из указанного нетканого материала, в котором размещен указанный порошок катализатора или порошок металла, покрытого слоем катализатора;

фильтр-катализатор соединяют с трубой подачи газа и/или раствора, которые подвергаются каталитическим превращениям при прохождении через фильтровальную кассету, после чего выходят через дно корпуса фильтра-катализатора.

2. Покрытие катализатором, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re, и/или сплавы, и/или соли указанных металлов в любом сочетании, мелкодисперсного порошка металла, выбранного из группы, включающей Zn, Fe, Al, Ti, Ni, Cu, Со, могут осуществлять путем смешения водной суспензии, содержащей одну долю указанного металла и одну долю воды, с растворенным в царской водке катализатором, при этом выпавшие в осадок покрытые катализатором частицы указанного металла с помощью насоса подают с высокой скоростью струи полученного раствора на металлическую стенку, в результате чего происходит разрушение слипшихся частиц покрытого катализатором металла до примерно первоначального размера порошка указанного металла.

3. Нетканое волокно могут пропитывать водной суспензией, приготовленной из мелкодисперсного порошка катализатора или мелкодисперсного порошка металла, покрытого слоем катализатора, в соотношении 1 доля порошка катализатора или порошка металла, покрытого слоем катализатора, и 1-10 долей воды, при этом пропитанное указанной суспензией нетканое волокно могут скручивать в рулон и вставлять в корпус фильтра - катализатора.

4. Порошок катализатора или порошок металла, покрытого слоем катализатора, могут размещать в указанном нетканом материале равномерно.

5. Фильтр-катализатор могут соединять с трубой подачи газа и/или раствора, которые подвергаются каталитическим превращениям при прохождении через фильтровальную кассету, с помощью фланца.

6. Дно корпуса фильтра-катализатора может иметь отверстия диаметром 0,1-5 мм.

7. Корпус фильтра-катализатора может иметь цилиндрическую форму.

Осуществление изобретения

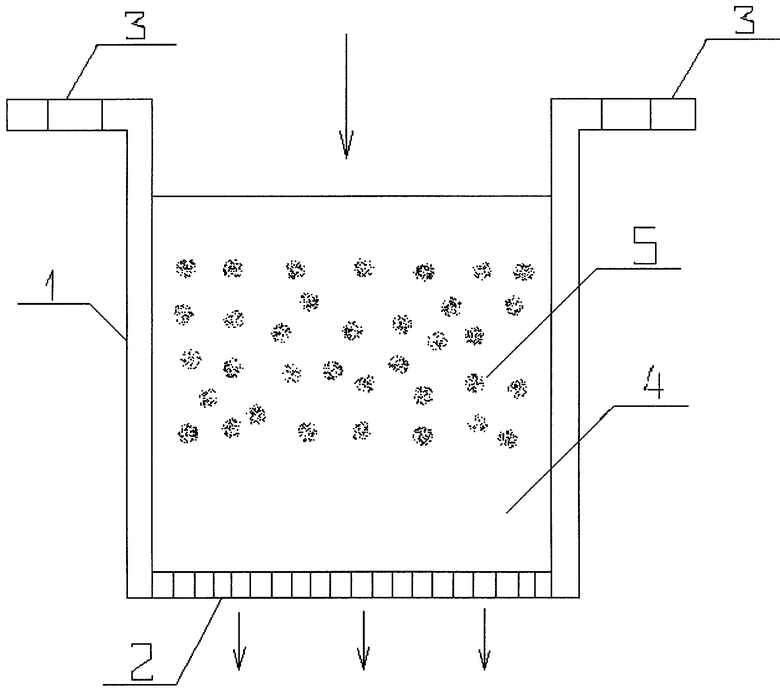

Фильтр-катализатор является осуществимым, поскольку в нем используют технические решения, известные из уровня техники. Принцип устройства фильтра-катализатора представлен на чертеже и заключается в следующем. В цилиндрический корпус 1 со стороны фланца 3 вставляют одну фильтровальную кассету 4, состоящую из нетканого материала (например, стекловолокно), в котором равномерно размещен высокодисперсный порошок катализатора 5. Фильтр-катализатор с помощью фланца 3 соединяется с трубой подачи газа, раствора, который подвергается каталитическим превращениям. Указанный газ или раствор проходит через фильтровальную кассету 4 и уже прошедший каталитические превращения выходит через дно 2 цилиндрического корпуса с отверстиями диаметром 0,1-5 мм.

Существенные признаки изобретения, выраженные в разделе «Раскрытие изобретения» в виде альтернативы при любом допускаемом указанной альтернативой выборе в совокупности с другими признаками, характеризующими изобретение, обеспечивают получение одного и того же технического результата, который заключается в повышении каталитических свойств фильтра-катализатора при более низком расходе металлов-катализаторов.

Промышленная применимость

Изобретение может получить применение в фильтрах-катализаторах для нефтехимической переработки нефти, получения азотной кислоты и каталитической нейтрализации веществ из газов и растворов. Изобретение позволяет многократно увеличивать площадь поверхности катализатора при том же расходе металлов-катализаторов по сравнению с известными из уровня техники способами и устройствами.

Литература

«Платина, ее сплавы и композиционные материалы», Васильева Е.В., Волкова Р.М и др., изд. «Металлургия», 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2429043C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ИМЕЮЩАЯ ОБЛАСТЬ ЗАХВАТА ДЛЯ ИСПАРЯЮЩЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2730511C2 |

| СИСТЕМА ВЫПУСКА ДЛЯ ДВИГАТЕЛЯ С САМОВОСПЛАМЕНЕНИЕМ, ИМЕЮЩАЯ УЛАВЛИВАЮЩУЮ ПОВЕРХНОСТЬ ДЛЯ УЛЕТУЧИВШЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2732357C2 |

| СОДЕРЖАЩИЕ РОДИЙ КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2730496C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2774626C2 |

| СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ СТАБИЛИЗИРОВАННОЙ ЧАСТИЦАМИ ПЕНОЙ | 2017 |

|

RU2746160C2 |

| РАЗРАБОТКА УЛУЧШЕННОЙ ЗАГРУЗКИ КАТАЛИЗАТОРА | 2004 |

|

RU2358901C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2015 |

|

RU2744266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2598381C2 |

Изобретение относится к фильтрам-катализаторам с высокими каталитическими свойствами и предназначено для использования в нефтехимической переработке и каталитической нейтрализации веществ из газов и растворов. Сущность изобретения заключается в том, что в нетканый материал плотностью не более 50 кг/куб. метров, или 50-100 кг/куб. метров, или 100-200 кг/куб. метров, или в пределах 200-500 кг/куб. метров, или в пределах 500-1000 кг/куб. метров, или в пределах 500-1500 кг/куб. метров, или в пределах 1000-1500 кг/куб. метров, или в пределах 50-1500 кг/куб. метров, выбранный из группы, включающей кварцевое волокно, углеродное волокно, синтетическое волокно и волокна нетканого материала, температура плавления которых составляет не менее 100 градусов по Цельсию, размещают: (а) мелкодисперсный порошок катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re и/или сплавы и/или соли указанных металлов в любом сочетании размером 0,01-10 микрон, или 0,01-40 микрон, или 0,01-100 микрон, или 40-100 микрон, или 40-500 микрон, или 40-1000 микрон, или 100-500 микрон, или 100-1000 микрон, или 100-2000 микрон, или 1000-2000 или 1000-3000 микрон, или 2000-3000 микрон, или (б) мелкодисперсный порошок металла, выбранного из группы, включающей Zn, Fe, Al, Ti, Ni, Сu, Со, покрытого слоем катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re и/или сплавы и/или соли указанных металлов в любом сочетании размером 0,01-10 микрон, или 0,01-40 микрон, или 0,01-100 микрон, или 40-100 микрон, или 40-500 микрон, или 40-1000 микрон, или 100-500 микрон, или 100-1000 микрон, или 100-2000 микрон, или 1000-2000, или 1000-3000 микрон, или 2000-3000 микрон, при этом порошок катализатора по варианту (а) или порошок металла, покрытого слоем катализатора по варианту (б), помещают в указанный нетканый материал путем промокания указанного нетканого материала в водной суспензии катализатора или металла, покрытого указанным катализатором, приготовленной в соотношении одна часть воды и одна часть катализатора или металла, покрытого катализатором, или в соотношении, позволяющем водной суспензии катализатора или металла, покрытого катализатором, проникнуть в указанный нетканый материал; в корпус фильтра-катализатора вставляют как минимум одну фильтровальную кассету, состоящую из указанного нетканого материала, в котором размещен указанный порошок катализатора или порошок металла, покрытого слоем катализатора; фильтр-катализатор соединяют с трубой подачи газа и/или раствора, которые подвергаются каталитическим превращениям при прохождении через фильтровальную кассету, после чего выходят через дно корпуса фильтра-катализатора. 6 з.п. ф-лы, 1 ил.

1. Фильтр-катализатор, отличающийся тем, что в нетканый материал плотностью, кг/м3: не более 50, или 50-100, или 100-200, или в пределах 200-500, или в пределах 500-1000, или в пределах 500-1500, или в пределах 1000-1500, или в пределах 50-1500, выбранный из группы, включающей кварцевое волокно, углеродное волокно, синтетическое волокно и волокна нетканого материала, температура плавления которых составляет не менее 100°С, размещают:

(а) мелкодисперсный порошок катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re, и/или сплавы, и/или соли указанных металлов в любом сочетании размером, мкм: 0,01-10, или 0,01-40, или 0,01-100, или 40-100, или 40-500, или 40-1000, или 100-500, или 100-1000, или 100-2000, или 1000-2000, или 1000-3000, или 2000-3000, или

(б) мелкодисперсный порошок металла, выбранного из группы, включающей Zn, Fe, Al, Ti, Ni, Cu, Со, покрытого слоем катализатора, выбранного из группы, включающей Pt, Rh, Pd, Ag, Au, Re, и/или сплавы, и/или соли указанных металлов в любом сочетании размером, мкм: 0,01-10, или 0,01-40, или 0,01-100, или 40-100, или 40-500, или 40-1000, или 100-500, или 100-1000, или 100-2000, или 1000-2000, или 1000-3000, или 2000-3000, при этом:

порошок катализатора по варианту (а) или порошок металла, покрытого слоем катализатора по варианту (б), помещают в указанный нетканый материал путем промокания указанного нетканого материала в водной суспензии катализатора или металла, покрытого указанным катализатором, приготовленной в соотношении одна часть воды и одна часть катализатора или металла, покрытого катализатором, или в соотношении, позволяющем водной суспензии катализатора или металла, покрытого катализатором, проникнуть в указанный нетканый материал;

в корпус фильтра-катализатора вставляют как минимум одну фильтровальную кассету, состоящую из указанного нетканого материала, в котором размещен указанный порошок катализатора или порошок металла, покрытого слоем катализатора;

фильтр-катализатор соединяют с трубой подачи газа и/или раствора, которые подвергаются каталитическим превращениям при прохождении через фильтровальную кассету, после чего выходят через дно корпуса фильтра-катализатора.

2. Фильтр-катализатор по п.1, отличающийся тем, что покрытие катализатором, выбранным из группы, включающей Pt, Rh, Pd, Ag, Au, Re, и/или сплавы, и/или соли указанных металлов в любом сочетании, мелкодисперсного порошка металла, выбранного из группы, включающей Zn, Fe, Al, Ti, Ni, Cu, Со, осуществляют путем смешения водной суспензии, содержащей одну долю указанного металла и одну долю воды, с растворенным в царской водке катализатором, при этом выпавшие в осадок покрытые катализатором частицы указанного металла с помощью насоса подают с высокой скоростью струи полученного раствора на металлическую стенку, в результате чего происходит разрушение слипшихся частиц покрытого катализатором металла до примерно первоначального размера порошка указанного металла.

3. Фильтр-катализатор по п.1, отличающийся тем, что нетканое волокно пропитывают водной суспензией, приготовленной из мелкодисперсного порошка катализатора или мелкодисперсного порошка металла, покрытого слоем катализатора, в соотношении 1 доля порошка катализатора или порошка металла, покрытого слоем катализатора, и 1-10 долей воды, при этом пропитанное указанной суспензией нетканое волокно скручивают в рулон и вставляют в корпус фильтра-катализатора.

4. Фильтр-катализатор по п.1, отличающийся тем, что порошок катализатора или порошок металла, покрытого слоем катализатора, размещают в нетканом материале равномерно.

5. Фильтр-катализатор по п.1, отличающийся тем, что фильтр-катализатор соединяют с трубой подачи газа и/или раствора, которые подвергаются каталитическим превращениям при прохождении через фильтровальную кассету, с помощью фланца.

6. Фильтр-катализатор по п.1, отличающийся тем, что дно корпуса фильтра-катализатора имеет отверстия диаметром 0,1-5 мм.

7. Фильтр-катализатор по п.1, отличающийся тем, что корпус фильтра-катализатора имеет цилиндрическую форму.

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| JP 2009056371 A, 19.03.2009 | |||

| JP 7174455 A, 14.07.1995 | |||

| DE 102005060972 A1, 28.06.2007. | |||

Даты

2011-06-27—Публикация

2010-03-23—Подача