Область техники, к которой относится изобретение

Настоящее изобретение относится к окислительному катализатору и выхлопной системе для обработки выхлопного газа, производимого двигателем с воспламенением от сжатия. Кроме того, настоящее изобретение относится к способам и применениям окислительного катализатора, к выхлопной системе и к области для захвата испаряющейся платины (Pt). Настоящее изобретение также относится к транспортному средству, содержащему данный окислительный катализатор или выхлопную систему.

Уровень техники, к которой относится изобретение

Двигатели с воспламенением от сжатия (или, иначе, двигатели с самовоспламенением) производят выхлопной газ, который содержит разнообразные загрязняющие вещества, на которые распространяется законодательство о защите окружающей среды во всем мире. Указанные загрязняющие вещества включают монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM).

Для соблюдения установленных законодательством допустимых уровней загрязняющих веществ, которые могут выпускаться в атмосферу, выхлопные системы для обработки выхлопного газа, производимого посредством воспламенения от сжатия, обычно содержат несколько устройств для снижения токсичности выхлопа. В таких выхлопных системах выхлопной газ обычно направляется в первое устройство для снижения токсичности выхлопа, которое способно окислять монооксид углерода (CO) и несгоревшие углеводороды (HC), которые присутствуют в газе. Первое устройство для снижения токсичности выхлопа может представлять собой, например, дизельный окислительный катализатор (DOC), катализируемый сажевый фильтр (CSF), накопительный катализатор NOx (NSC), пассивный адсорбер NOx (PNA), дизельный экзотермический катализатор (DEC) или катализатор согласно концепции холодного запуска (cold start concept catalyst, CSC™).

В случае выбросов NOx выхлопные системы для двигателей с воспламенением от сжатия могут содержать катализатор для селективного каталитического восстановления NOx, такой как катализатор селективного каталитического восстановления (SCR) или катализатор-фильтр селективного каталитического восстановления (SCRF™). Селективное каталитическое восстановление (SCR) NOx происходит, главным образом, посредством следующих трех реакций:

(1) 4NH3+4NO+O2 → 4N2+6H2O;

(2) 4NH3+2NO+2NO2 → 4N2+6H2O; и

(3) 8NH3+6NO → 7N2+12H2O.

Соотношение NO2:NO в выхлопном газе, который поступает в катализатор SCR или катализатор SCRF™, может влиять на его эксплуатационные характеристики. Как правило, катализаторы SCR или катализаторы SCRF™ проявляют оптимальные эксплуатационные характеристики, когда соотношение NO2:NO составляет приблизительно 1:1. Это может оказаться проблематичным, потому что выхлопной газ, производимый двигателем с воспламенением от сжатия, в процессе нормальной эксплуатации, как правило, содержит недостаточное количество NO2 (т.е. соотношение NO2:NO составляет значительно менее чем 1:1) для оптимальных эксплуатационных характеристик катализатора SCR или катализатора SCRF™. Чтобы компенсировать такие низкие уровни NO2, первое устройство для снижения токсичности выхлопа часто содержит каталитический материал, который выполнен с возможностью окисления монооксида азота (NO) до диоксида азота (NO2), и в результате этого увеличивается соотношение NO2:NO в выхлопном газе. Катализатор SCR или катализатор SCRF™ обычно располагается ниже по потоку относительно первого устройства для снижения токсичности выхлопа в выхлопной системе таким образом, что выхлопной газ будет проходить через первое устройство для снижения токсичности выхлопа перед прохождением через катализатор SCR или катализатор SCRF™.

Каталитический материал для окисления NO до NO2 обычно содержит платину (Pt). Когда на первое устройство для снижения токсичности выхлопа воздействуют относительно высокие температуры в течение достаточного периода времени, платина (Pt) в небольших количествах может испаряться из каталитического материала и может захватываться на катализаторе SCR/SCRF™. Такие относительно высокие температуры могут существовать в ходе нормальной эксплуатации, особенно в случае применения в дизельных устройствах высокой мощности, или в ходе регенерации фильтра, например, когда первое устройство для снижения токсичности выхлопа представляет собой CSF, или когда существует установленный выше по потоку дизельный сажевый фильтр (DPF). Захватываемая Pt на катализаторе SCR или катализаторе SCRF™ может производить значительное неблагоприятное воздействие на эксплуатационные характеристики катализатора, потому что она может окислять аммиак (NH3). Захватываемая Pt может расходовать NH3, который предназначается для селективного каталитического восстановления NOx (и в результате этого уменьшается конверсия NOx), и могут производиться нежелательные вторичные выбросы.

Проблема испарения Pt обсуждается в публикациях международных патентных заявок №№ WO 2013/088133, WO 2013/088132, WO 2013/088128 и WO 2013/050784 авторов настоящего изобретения.

Сущность изобретения

Настоящее изобретение предлагает окислительный катализатор для обработки выхлопного газа, производимого двигателем с воспламенением от сжатия, содержащий: подложку; каталитический материал, расположенный на подложке, причем данный каталитический материал содержит платину (Pt); и область, содержащую захватывающий материал, причем данная область выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него.

Область, содержащая захватывающий материал, представляет собой область для захвата испаряющейся платины (Pt). После того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него, выхлопной газ может содержать испаряющуюся Pt, в частности, когда выхлопной газ является относительно горячим, например, когда двигатель эксплуатировался при высокой нагрузке в течение продолжительного периода времени, или когда двигатель представляет собой двигатель высокой мощности. Область выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него.

Материалы, известные в уровне техники, которые, как оказалось, эффективны для захвата испаряющейся Pt, могут снижать количество NO2 (а также соотношение NO2:NO), в частности, в температурной области расположенного ниже по потоку устройства для снижения токсичности выхлопа, которое является чувствительным к соотношению NO2:NO, приводя к потенциальному ухудшению эксплуатационных характеристик расположенного ниже по потоку устройства, в частности, когда оно представляет собой катализатор SCR или катализатор SCRF™. Существующие захватывающие материалы могут нейтрализовать преимущество любой Pt, которая содержится в каталитическом материале устройства для снижения токсичности выхлопа в отношении образования NO2.

Авторы настоящего изобретения разработали захватывающий материал для захвата испаряющейся Pt, который не воздействует (т.е. не уменьшает) на количество NO2 (например, соотношение NO2:NO) в выхлопном газе.

Захватывающий материал не будет уменьшать какое-либо количество NO2, производимого путем окисления NO под действием Pt в каталитическом материале окислительного катализатора. Выхлопной газ, который прошел через каталитический материал окислительного катализатора и захватывающий материал, будет после этого иметь более высокое соотношение NO2:NO по сравнению с выхлопным газом, который был первоначально произведен двигателем с воспламенением от сжатия таким образом, что могут быть получены оптимальные эксплуатационные характеристики расположенного ниже по потоку катализатора SCR/SCRF™.

Настоящее изобретение также предлагает захватывающий блок. Захватывающий блок является подходящим для захвата испаряющейся платины (Pt) из каталитического материала, содержащего платину (Pt), в выхлопной системе двигателя с воспламенением от сжатия. Захватывающий блок содержит подложку и захватывающий материал, расположенный на подложке.

Кроме того, настоящее изобретение предлагает выхлопную систему для обработки выхлопного газа, производимого двигателем с воспламенением от сжатия. Выхлопная система содержит:

(i) окислительный катализатор для обработки выхлопного газа, в котором окислительный катализатор содержит подложку и каталитический материал, расположенный на подложке, причем данный каталитический материал содержит платину (Pt); и

(ii) область, содержащая захватывающий материал, причем данная область выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него.

Область, содержащая захватывающий материал, выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него. Область для захвата испаряющейся платины (Pt) может представлять собой неотъемлемую составную часть окислительного катализатора.

В качестве дополнения или в качестве альтернативы, область для захвата испаряющейся платины (Pt) может представлять собой часть захватывающего блока. Область, содержащая захватывающий материал, содержит захватывающий блок, который выполнен с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него, когда выхлопной газ прошел через окислительный катализатор.

Выхлопная система согласно настоящему изобретению может содержать:

(i) окислительный катализатор для обработки выхлопного газа, в котором окислительный катализатор содержит первую подложку и каталитический материал, расположенный на первой подложке, причем данный каталитический материал содержит платину (Pt); и

(ii) захватывающий блок для захвата испаряющейся платины (Pt) из каталитического материала, причем данный захватывающий блок содержит вторую подложку и захватывающий материал, расположенный на второй подложке;

причем захватывающий блок выполнен с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ прошел через окислительный катализатор.

«Первая» подложка и «вторая» подложка являются отдельными (например, «первая» подложка и «вторая» подложка являются пространственно разделенными). Термины «первый» и «второй» в данном контексте представляют собой просто обозначения для идентификации каждой подложки, и они не ограничивают объем настоящего изобретения.

В выхлопной системе, описанной выше, окислительный катализатор может представлять собой окислительный катализатор согласно настоящему изобретению или нет.

Кроме того, настоящее изобретение предлагает транспортное средство. Транспортное средство содержит двигатель с воспламенением от сжатия и окислительный катализатор, выхлопную систему или захватывающий блок согласно настоящему изобретению.

Еще один аспект настоящего изобретения относится к использованию области для захвата испаряющейся платины (Pt) в выхлопной системе для обработки выхлопного газа, производимого двигателем с воспламенением от сжатия. Выхлопная система содержит окислительный катализатор для обработки выхлопного газа, окислительный катализатор, содержащий подложку и каталитический материал, расположенный на подложке, причем данный каталитический материал содержит платину (Pt), и область для захвата испаряющейся платины (Pt) содержит захватывающий материал, причем данная область выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него, и/или окислительный катализатор.

Следующий аспект настоящего изобретения относится к способу захвата испаряющейся платины (Pt) из каталитического материала в выхлопной системе для двигателя с воспламенением от сжатия.

Настоящее изобретение также относится к способу обработки выхлопного газа, производимого двигателем с воспламенением от сжатия.

Каждый из описанных выше способов согласно настоящему изобретению включает стадию пропускания выхлопного газа, производимого двигателем с воспламенением от сжатия, через выхлопную систему, содержащую:

(i) окислительный катализатор для обработки выхлопного газа, причем данный окислительный катализатор содержит подложку и каталитический материал, расположенный на подложке, причем данный каталитический материал содержит платину (Pt); и

(ii) область, содержащую захватывающий материал;

причем данная область выполнена с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него.

Как правило, испаряющаяся платина может присутствовать в выхлопном газе (т.е. в выхлопной системе), когда температура выхлопного газа составляет не менее чем 700°C, в том числе не менее чем 800°C, предпочтительно не менее чем 900°C.

Краткое описание чертежей

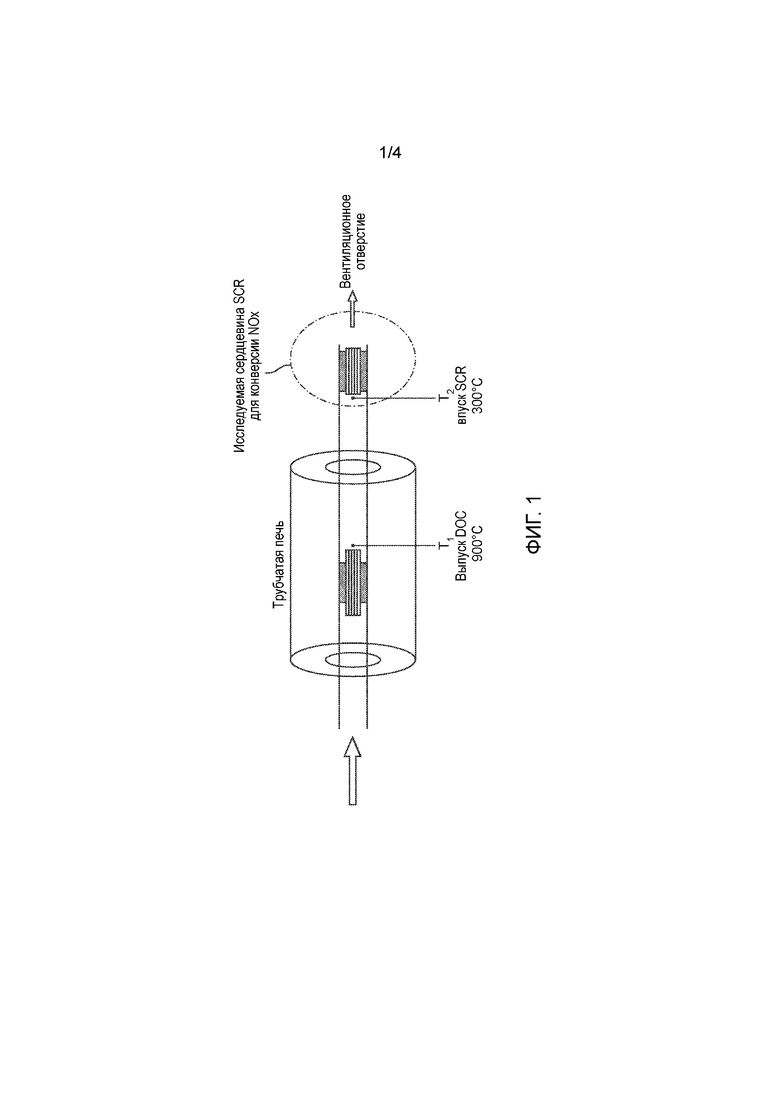

Фиг. 1 представляет схематическое изображение лабораторного реактора, используемого для исследования загрязнения платины в катализаторе SCR на основе цеолита Cu/CHA.

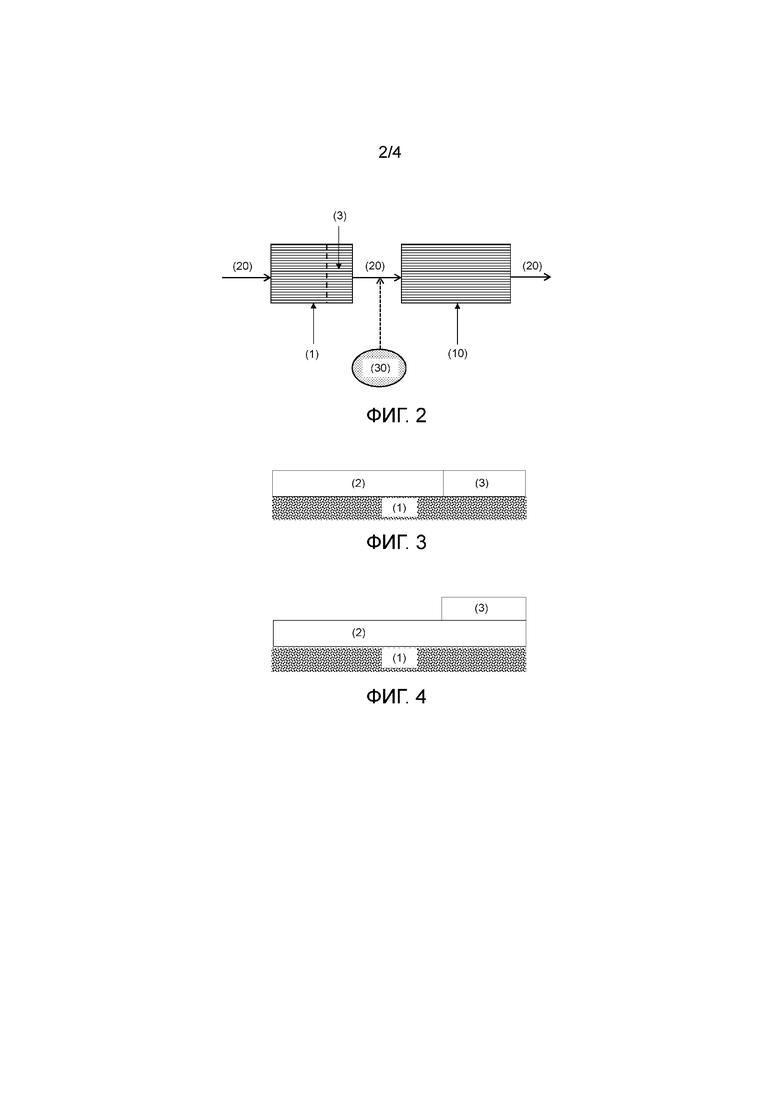

Фиг. 2 представляет схематическое изображение, иллюстрирующее выхлопную систему согласно варианту осуществления настоящего изобретения. Выхлопной газ (20) проходит через окислительный катализатор (1) согласно настоящему изобретению, который имеет зону захвата (3). После того, как выхлопной газ (20) проходит через окислительный катализатор (1), он проходит через второе устройство для снижения токсичности выхлопа (10), такое как катализатор селективного каталитического восстановления (SCR) или катализатор фильтра селективного каталитического восстановления (SCRF™). Если SCR должно осуществляться активно, то источник аммиака (30) может быть введен в выхлопной газ. Для пассивного SCR источник аммиака (30) может не присутствовать.

Фиг. 3 представляет схематическое изображение окислительного катализатора согласно настоящему изобретению. Окислительный катализатор имеет область или зону (2), расположенную на подложке (1), которая содержит каталитический материал, содержащий Pt. Существует зона захвата (3) на уровне или вблизи выпускного конца окислительного катализатора, причем данная зона захвата содержит захватывающий материал для захвата испаряющейся Pt.

Фиг. 4 представляет схематическое изображение окислительного катализатора согласно настоящему изобретению. Окислительный катализатор имеет слой (2), расположенный на подложке (1), причем данный слой содержит каталитический материал, содержащий Pt. Существует зона захвата (3) на уровне или вблизи выпускного конца окислительного катализатора, который располагается на слое (2) каталитического материала. Зона захвата (3) содержит захватывающий материал для захвата испаряющейся Pt.

Фиг. 5 представляет схематическое изображение окислительного катализатора согласно настоящему изобретению. Окислительный катализатор имеет область или зону (2), расположенную на подложке, причем данная область или зона содержит каталитический материал, содержащий Pt. Существует область захвата (3) на уровне или вблизи выпускного конца окислительного катализатора. Область захвата (3) перекрывает область или зону (2), содержащую каталитический материал. Область захвата (3) содержит захватывающий материал для захвата испаряющейся Pt.

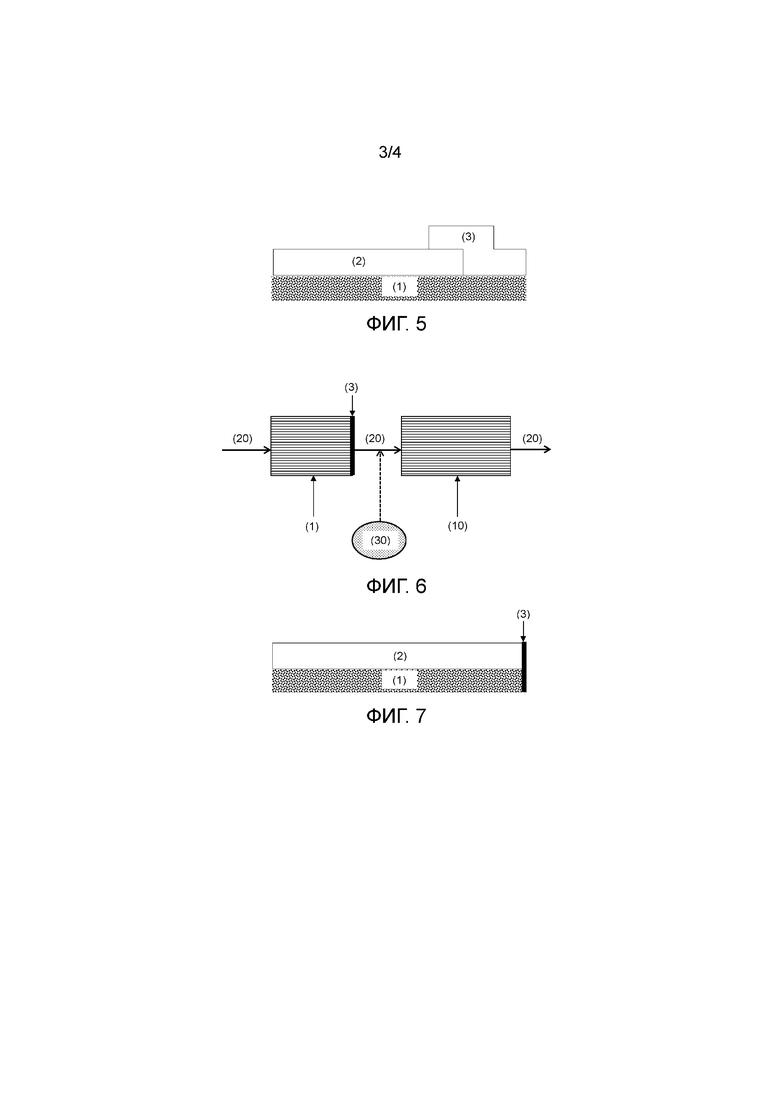

Фиг. 6 представляет схематическое изображение, иллюстрирующее выхлопную систему согласно варианту осуществления настоящего изобретения. Выхлопной газ (20) проходит через окислительный катализатор (1) согласно настоящему изобретению, который имеет захватывающий материал (3), расположенный на выпускной концевой поверхности подложки. После того, как выхлопной газ (20) проходит через окислительный катализатор (1), он проходит через второе устройство для снижения токсичности выхлопа (10), такое как катализатор селективного каталитического восстановления (SCR) или катализатор фильтра селективного каталитического восстановления (SCRF™). Если SCR должно осуществляться активно, то источник аммиака (30) может быть введен в выхлопной газ. Для пассивного SCR источник аммиака (30) может не присутствовать.

Фиг. 7 представляет схематическое изображение окислительного катализатора согласно настоящему изобретению. Окислительный катализатор имеет каталитический материал (2), расположенный на подложке (1). Существует захватывающий материал (3) расположенный или нанесенный на выпускной концевой поверхности подложки.

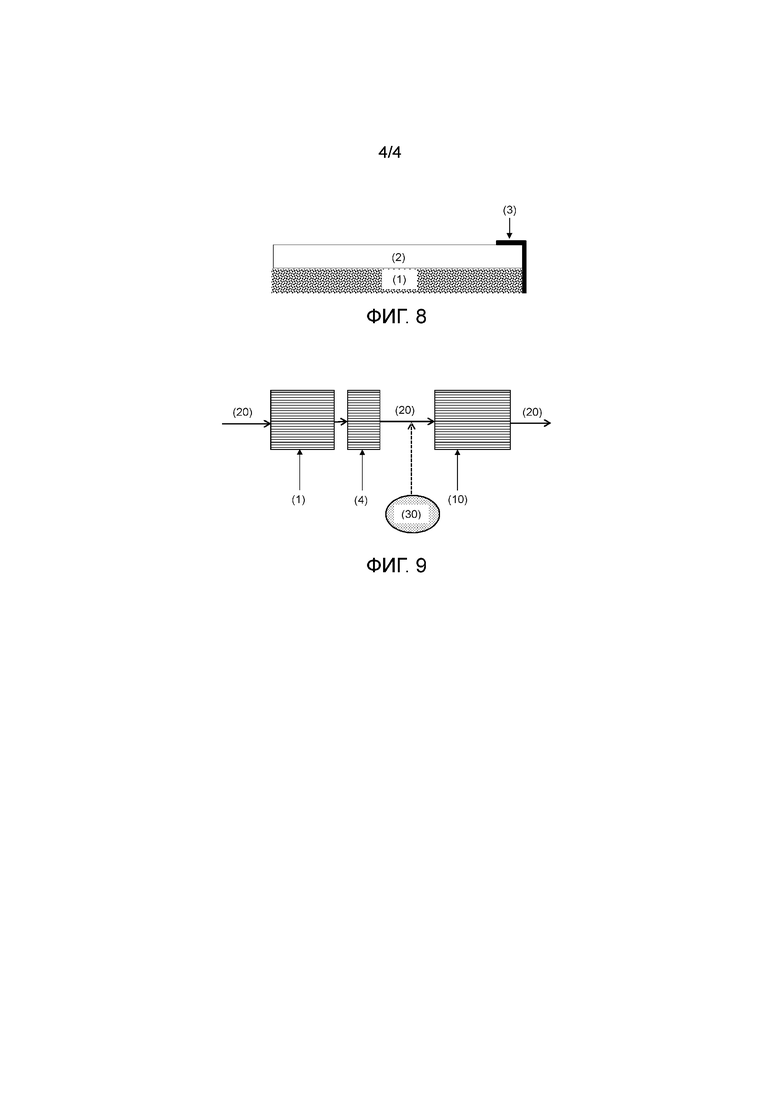

Фиг. 8 представляет схематическое изображение окислительного катализатора согласно настоящему изобретению. Окислительный катализатор имеет каталитический материал (2), расположенный на подложке (1). Существует захватывающий материал (3), расположенный или нанесенный на выпускной концевой поверхности подложки, который частично перекрывает каталитический материал (2).

Фиг. 9 представляет схематическое изображение, иллюстрирующее выхлопную систему согласно варианту осуществления настоящего изобретения. Выхлопной газ (20) проходит через окислительный катализатор (1), который может представлять собой окислительный катализатор согласно настоящему изобретению или нет. После того, как выхлопной газ (20) проходит через окислительный катализатор (1), он проходит через захватывающий блок (4) содержащий подложку и область (3) для захвата испаряющейся Pt. Выхлопной газ (20) затем поступает во второе устройство для снижения токсичности выхлопа (10), такое как катализатор селективного каталитического восстановления (SCR) или катализатор фильтра селективного каталитического восстановления (SCRF™). Если SCR должно осуществляться активно, то источник аммиака (30) может быть введен в выхлопной газ после того, как он проходит через захватывающий блок (4). Для пассивного SCR источник аммиака (30) может не присутствовать.

Подробное описание изобретения

Настоящее изобретение относится к области для захвата испаряющейся платины (Pt), которая содержит захватывающий материал или в основном состоит из него. Область может располагаться разнообразными способами, чтобы улавливать или захватывать испаряющуюся Pt в выхлопном газе, который проходит через расположенный выше по потоку каталитический материал, как правило, окислительного катализатора. Область выполнена с возможностью предотвращения конденсации испаряющейся Pt на расположенном ниже по потоку втором устройстве для снижения токсичности выхлопа, таком как катализатор SCR или катализатор SCRF™.

Захватывающий материал содержит или состоит в основном из следующих частиц:

(a) частицы тугоплавкого оксида, имеющего среднюю удельную площадь поверхности не более чем приблизительно 50 м2/г, и/или

(b) частицы легирующего Pt металла, имеющего средний размер частиц не менее чем приблизительно 10 нм и/или дисперсию не более чем приблизительно 10%.

Авторы настоящего изобретения обнаружили, что использование захватывающего материала в соответствии с настоящим изобретением может уменьшать или предотвращать осаждение испаряющейся Pt на расположенном ниже по потоку катализаторе SCR или катализаторе SCRF™, когда захватывающий материал располагается в выхлопной системе соответствующим образом. Захватывающий материал согласно настоящему изобретению имеет низкую каталитическая активность, в частности, по отношению к окислению CO и/или несгоревших HC, и, в частности, по отношению к окислению NOx. Как правило, захватывающий материал также является практически каталитически неактивным по отношению к нейтрализации или восстановлению NO2, в частности, в условиях, в которых происходит испарение Pt и/или в температурной области, в который расположенный ниже по потоку катализатор SCR или катализатор SCRF™ является чувствительным к соотношению NO2:NO.

Как правило, оказывается предпочтительным, что захватывающий материал (т.е. новый или не бывший в употреблении) практически не содержит платину, или захватывающий материал не содержит платина.

Может также быть предпочтительным, что захватывающий материал, как правило, не содержит основной металл, такой как барий или ванадий.

Как правило, область для захвата испаряющейся платины (Pt) или соответствующий захватывающий материал имеет содержание тугоплавкого оксида от 0,1 до 3,5 г/куб. дюйм, предпочтительно от 0,2 до 2,5 г/куб. дюйм, еще предпочтительнее от 0,3 до 2,0 г/куб. дюйм и еще предпочтительнее от 0,5 до 1,75 г/куб. дюйм (например, от 0,75 до 1,5 г/куб. дюйм).

Захватывающий материал может содержать или состоять в основном из частиц тугоплавкого оксида, имеющих среднюю удельную площадь поверхности не более чем приблизительно 50 м2/г (менее чем приблизительно 50 м2/г), в том числе не более чем приблизительно 40 м2/г (менее чем приблизительно 40 м2/г), предпочтительно не более чем приблизительно 30 м2/г (менее чем приблизительно 30 м2/г), предпочтительнее не более чем приблизительно 20 м2/г (менее чем приблизительно 20 м2/г), еще предпочтительнее не менее чем приблизительно 10 м2/г (менее чем приблизительно 10 м2/г).

Средняя удельная площадь поверхности (SSA) частиц тугоплавкого оксида может определяться в процессе физической сорбции азота при -196°C с использованием волюметрического метода. Средняя SSA определяется с использованием уравнения изотермы адсорбции BET.

Тугоплавкий оксид может иметь d90 менее чем 100 мкм. Тугоплавкий оксид может предпочтительно имеют d90 менее чем 75 мкм, в том числе менее чем 50 мкм (например, менее чем 30 мкм), и предпочтительнее менее чем 20 мкм. Было обнаружено, что когда тугоплавкий оксид имеет меньшее значение d90, может быть получена улучшенная упаковка и адгезия. Во избежание сомнения, измерения d90 осуществляли путем анализа размера частиц методом лазерной дифракции с использованием прибора Malvern Mastersizer 2000, что представляет собой измерение на основе объема (т.е. d90 может также обозначаться как dv90 (или d(v, 0,90)), и для определения распределения частиц по размеру применяется математическая модель на основе теории Ми.

Как правило, тугоплавкий оксид имеет d90 более 0,1 мкм. Оказывается предпочтительным, что тугоплавкий оксид имеет d90 более 1,0 мкм, в том числе более 5,0 мкм.

Частицы тугоплавкого оксида для использования в соответствии с настоящим изобретением имеют относительно низкую среднюю удельную площадь поверхности по сравнению со средней удельной площадью поверхности частиц того же тугоплавкого оксида, который используется в качестве материала носителя (например, для каталитически активного металла, такого как металл платиновой группы) в устройствах для снижения токсичности выхлопа (например, DOC, CSF или NSC) предшествующего уровня техники. Как правило, мелкие частицы тугоплавкого оксида, имеющие большую среднюю удельную площадь поверхности, используются для достижения максимальной каталитической активности. С другой стороны частицы тугоплавкого оксида для использования в соответствии с настоящим изобретением являются относительно крупными (т.е., как правило, значительно более крупными, чем при использовании в качестве материала носителя в устройствах для снижения токсичности выхлопа предшествующего уровня техники).

Огнеупорные оксиды, имеющие среднюю удельная площадь поверхности не более чем приблизительно 50 м2/г, известны в технике и могут присутствовать в продаже. Кроме того, существует возможность получения такого тугоплавкого оксида посредством нагревания тугоплавкого оксида, имеющего среднюю удельную площадь поверхности более 50 м2/г, до высокой температуры, обычно до температуры, составляющей, например, 1200°C или более, которая значительно превосходит температуру, которая воздействует на тугоплавкий оксид в выхлопной системе транспортного средства в течение нормальной эксплуатации. Таким образом, тугоплавкий оксид, который имеет низкую удельную площадь поверхности, не образуется на месте в процессе использования окислительного катализатора.

Тугоплавкий оксид может выбираться из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия и смешанный или композиционный соответствующий оксид, такие как смешанный или композиционный оксид из двух или более оксидов. Например, тугоплавкий оксид может выбираться из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, двойной оксид кремния и алюминия, двойной оксид титана и алюминия, двойной оксид циркония и алюминия, двойной оксид церия и алюминия, двойной оксид титана и кремния, двойной оксид циркония и кремния, двойной оксид циркония и титана, двойной оксид церия и циркония и двойной оксид алюминия и магния.

Тугоплавкий оксид может необязательно легироваться (например, легирующей добавкой). Легирующая добавка может выбираться из группы, которую составляют цирконий (Zr), титан (Ti), кремний (Si), иттрий (Y), лантан (La), празеодим (Pr), самарий (Sm), неодим (Nd) и соответствующий оксид. Включение легирующей добавки может термически стабилизировать тугоплавкий оксид. Следует понимать, что любое использование термина «легированный» в данном контексте означает материал, в котором объемная или исходная решетка тугоплавкого оксида подвергается легированию путем замещения или легированию путем внедрения легирующей добавки. В некоторых случаях небольшие количества легирующей добавки могут присутствовать на поверхности тугоплавкого оксида. Однако наибольшая часть легирующей добавки, как правило, присутствует в массе тугоплавкого оксида.

Когда тугоплавкий оксид подвергается легированию, полное количество легирующей добавки составляет от 0,25 до 5 мас.%, предпочтительно от 0,5 до 3 мас.% (например, приблизительно 1 мас.%) тугоплавкого оксида.

Когда тугоплавкий оксид содержит или состоит в основном из двойного оксида церия и циркония, то войной оксид церия и циркония может содержать в основном от 20 до 95 мас.% оксида церия и от 5 до 80 мас.% оксида циркония (например, от 50 до 95 мас.% оксида церия и 5 до 50 мас.% оксида циркония), предпочтительно от 35 до 80 мас.% оксида церия и от 20 до 65 мас.% оксида циркония (например, от 55 до 80 мас.% оксида церия и от 20 до 45 мас.% оксида циркония), еще предпочтительнее от 45 до 75 мас.% оксида церия и от 25 до 55 мас.% оксида циркония.

Оказывается предпочтительным, что тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид кремния, оксид церия, двойной оксид кремния и алюминия, двойной оксид церия и алюминия, двойной оксид церия и циркония и двойной оксид алюминия и магния. Предпочтительнее, тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид церия, двойной оксид кремния и алюминия и двойной оксид церия и циркония. Тугоплавкий оксид может представлять собой оксид алюминия или двойной оксид кремния и алюминия.

Согласно одному варианту осуществления, захватывающий материал не содержит легирующий Pt материал (PAM), в частности, когда легирующий Pt материал содержит палладий. Данный вариант осуществления упоминается в настоящем документе как «не содержащий PAM вариант осуществления». Предпочтительнее захватывающий материал не содержит палладий и платину. Кроме того, оказывается предпочтительным, что захватывающий материал не содержит один или несколько металлов платиновой группы (PGM) и/или один или несколько металлов используемых для чеканки монет, таких как золото (Au) и/или серебро (Ag). Еще предпочтительнее захватывающий материал не содержит один или несколько переходных металлов (разумеется, исключая любые переходные металлы, которые могут составлять часть тугоплавкого оксида, такого как оксид циркония). В таких обстоятельствах частицы тугоплавкого оксида, имеющие среднюю удельную площадь поверхности не более чем 50 м2/г, могут использоваться в основном или исключительно в качестве захватывающего материала.

Согласно не содержащему PAM варианту осуществления, тугоплавкий оксид предпочтительно представляет собой оксид церия, двойной оксид церия и алюминия или двойной оксид церия и циркония. Предпочтительнее тугоплавкий оксид содержит оксид церия или состоит в основном из него. Еще предпочтительнее тугоплавкий оксид состоит в основном из оксида церия.

В качестве дополнения или в качестве альтернативы, захватывающий материал может содержать или состоять в основном из частиц легирующего Pt материала (PAM), такого как палладий (Pd). Варианты осуществления настоящего изобретения, где легирующий Pt материал содержится в захватывающем материале, упоминаются в настоящем документе как «содержащие PAM варианты осуществления».

Включение легирующего Pt материала (PAM) в захватывающий материал оказалось предпочтительным, потому что при этом может легко образовываться сплав с испаряющейся Pt. Образование сплава Pt и легирующего Pt материала (например, сплава Pt-Pd) в захватывающем материале эффективно захватывает испаряющуюся Pt, вследствие устойчивости сплава.

Как правило, легирующий Pt материал содержит или состоит в основном из металла и/или соответствующего оксида. Металл предпочтительно выбирается из группы, которую составляют палладий (Pd); золото (Au); медь (Cu); смесь Pd и Au; смесь Pd и Cu; смесь Au и Cu; смесь Pd, Au и Cu; биметаллический сплав Pd и Au; биметаллический сплав Pd и Cu; биметаллический сплав Au и Cu; и триметаллический сплав Pd, Au и Cu. Оказывается предпочтительным, что металл выбирается из группы, которую составляют палладий (Pd), смесь Pd и Au, и биметаллический сплав Pd и Au. Предпочтительнее металл представляет собой палладий (Pd).

Во избежание сомнения, легирующий Pt материал не содержит платину (например, когда он является новым или не бывшим в употреблении).

Оказывается предпочтительным, что частицы легирующего Pt материала имеют средний размер частиц не менее чем приблизительно 10 нм, такие как средний размер частиц более чем приблизительно 10 нм. Предпочтительнее, частицы легирующего Pt материала имеют средний размер частиц не менее чем приблизительно 15 нм, в том числе не менее чем приблизительно 20 нм, еще предпочтительнее не менее чем приблизительно 50 нм, в том числе не менее чем приблизительно 75 нм.

Как правило, металл, который может выступать как легирующий Pt материал, содержится в окислительном катализаторе вследствие своей каталитической активности. Средний размер частиц таких металлов (например, палладия) в традиционных устройствах для снижения токсичности выхлопа составляет значительно менее чем 10 нм. Частицы легирующего Pt материала для использования в захватывающем материале в соответствии с настоящим изобретением являются относительно крупными. Неожиданно было обнаружено, что такие крупные частицы легирующего Pt материала способны улавливать или захватывать испаряющуюся Pt, имея при этом относительно низкую каталитическую активность.

Как правило, легирующий Pt материал имеет средний размер частиц от 10 нм до 1000 мкм. Оказывается предпочтительным, что легирующий Pt материал имеет средний размер частиц от 15 нм до 100 мкм, предпочтительнее от 20 нм до 20 мкм, в частности, от 50 нм до 5 мкм, в том числе от 75 нм до 3 мкм.

Частицы легирующего Pt материала, как правило, имеют дисперсию не более чем приблизительно 10% (например, менее чем приблизительно 10%), предпочтительно не более чем приблизительно 7,5%, в том числе не более чем приблизительно 5%, предпочтительнее не более чем приблизительно 2,5%. Измерение дисперсии распространяется на частицы не бывшего в употреблении легирующего Pt материала (т.е. свежие частицы, которые не подвергались периодическому или продолжительному использованию).

Параметры «средний размер частиц» и «дисперсия», которые используются в настоящем документе в отношении легирующего Pt материала, в частности, когда легирующий Pt материал представляет собой палладий, были определены методом химической сорбции CO следующим образом. Содержание легирующего Pt материала измеряли методом оптико-эмиссионной спектроскопии индуктивно связанной плазмы (ICP-OES). Поглощение CO образцом измеряли, используя прибор Micromeritics Autochem 2920. Образец предварительно обрабатывали газообразным водородом при 300°C. Поглощение монооксида углерода измеряли методом импульсной химической сорбции при 50°C. Дисперсию и размер частиц легирующего Pt материала в образце затем вычисляли, используя программное обеспечение Autochem 2920, на основании поглощения CO и содержания легирующего Pt материала. Для вычисления использовали соотношение химической сорбции CO:Pd, составляющее 1:1.

Дисперсия легирующего Pt материала представляет собой параметр размера частиц легирующего Pt материала. Крупные частицы с низкой площадью поверхности имеют низкую дисперсию. Когда материалы, такие как палладий или золото, содержатся в композиции вследствие своей каталитической активности, частицы имеют высокую дисперсию, потому что высокая площадь поверхности является желательной. Дисперсия палладия или других подобных материалов в каталитических композициях, как правило, составляет значительно более чем 10%.

Как правило, захватывающий материал или область захвата имеет полное содержание легирующего Pt материала (например, содержание металла легирующего Pt материала) от 1 г/куб. фут до 50 г/куб. фут, предпочтительно от 4 г/куб. фут до 40 г/куб. фут, еще предпочтительнее от 8 г/куб. фут до 30 г/куб. фут.

Легирующий Pt материал, такой как палладий, может располагаться или быть нанесенным на подложке (например, легирующий Pt материал непосредственно покрывает подложку), такой как подложка окислительного катализатора или захватывающий блок.

Оказывается предпочтительным, что легирующий Pt материал располагается или является нанесенным на материале носителя (например, зернистом материале носителя). Легирующий Pt материал может располагаться непосредственно на материале носителя или быть непосредственно нанесенным на него (например, когда отсутствует промежуточный материал носителя между легирующим Pt материалом и материалом носителя). Например, легирующий Pt материал, такой как палладий, может диспергироваться на поверхности и/или впитываться в объем материала носителя.

Как правило, материал носителя содержит или состоит в основном из тугоплавкого оксида. Как правило, тугоплавкий оксид не представляет собой материал, который усиливает каталитическую активность легирующего Pt материала, в частности, когда легирующий Pt материал содержит палладий (например, каталитическую активность палладия в окислении CO и/или несгоревших HC).

По меньшей мере, одна частица легирующего Pt материала может располагаться или быть нанесенным, по меньшей мере, на одной частице тугоплавкого оксида. Предпочтительно множество частиц легирующего Pt материала располагаются или нанесены, по меньшей мере, на одной частице тугоплавкого оксида. Предпочтительнее существует множество частиц тугоплавкого оксида, причем данное множество частиц легирующего Pt материала располагается или является нанесенным на каждой частице тугоплавкого оксида.

Тугоплавкий оксид может быть таким, как определено выше. Таким образом, тугоплавкий оксид может выбираться из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия и смешанный или композиционный соответствующий оксид, такие как смешанный или композиционный оксид из двух или более оксидов.

Например, тугоплавкий оксид может выбираться из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, двойной оксид кремния и алюминия, двойной оксид титана и алюминия, двойной оксид циркония и алюминия, двойной оксид церия и алюминия, двойной оксид титана и кремния, двойной оксид циркония и кремния, двойной оксид циркония и титана, двойной оксид церия и циркония и двойной оксид алюминия и магния.

Тугоплавкий оксид может необязательно подвергаться легированию (например, легирующей добавкой). Легирующая добавка может выбираться из группы, которую составляют цирконий (Zr), титан (Ti), кремний (Si), иттрий (Y), лантан (La), празеодим (Pr), самарий (Sm), неодим (Nd) и соответствующий оксид.

Когда тугоплавкий оксид подвергается легированию, полное количество легирующей добавки составляет от 0,25 до 5 мас.%, предпочтительно от 0,5 до 3 мас.% (например, приблизительно 1 мас.%) тугоплавкого оксида.

Когда тугоплавкий оксид содержит или состоит в основном из двойного оксида церия и циркония, то двойной оксид церия и циркония может содержать в основном из от 20 до 95 мас.% оксида церия и от 5 до 80 мас.% оксида циркония (например, от 50 до 95 мас.% оксида церия и от 5 до 50 мас.% оксида циркония), предпочтительно от 35 до 80 мас.% оксида церия и от 20 до 65 мас.% оксида циркония (например, от 55 до 80 мас.% оксида церия и от 20 до 45 мас.% оксида циркония), еще предпочтительнее от 45 до 75 мас.% оксида церия и от 25 до 55 мас.% оксида циркония.

Оказывается предпочтительным, что тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид кремния, оксид церия, двойной оксид кремния и алюминия, двойной оксид церия и алюминия, двойной оксид церия и циркония и двойной оксид алюминия и магния. Предпочтительнее, тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид церия, двойной оксид кремния и алюминия и двойной оксид церия и циркония. Еще предпочтительнее, тугоплавкий оксид представляет собой оксид алюминия или двойной оксид кремния и алюминия, в частности, двойной оксид кремния и алюминия.

Согласно первому содержащему PAM варианту осуществления, частицы тугоплавкого оксида относятся к типу материалов, которые обычно используются в качестве материала носителя для каталитического материала (например, они являются относительно мелкими и имеют высокую площадь поверхности).

Согласно первому содержащему PAM варианту осуществления, частицы тугоплавкого оксида, как правило, имеют среднюю удельную площадь поверхности более чем 50 м2/г, предпочтительно не менее чем приблизительно 60 м2/г, в том числе не менее чем приблизительно 100 м2/г.

Согласно первому содержащему PAM варианту осуществления, оказывается предпочтительным, что тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, двойной оксид кремния и алюминия, двойной оксид титана и алюминия, двойной оксид циркония и алюминия, двойной оксид титана и кремния, двойной оксид циркония и кремния, двойной оксид циркония и титана, и двойной оксид алюминия и магния. Предпочтительнее тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, оксид кремния, двойной оксид кремния и алюминия и двойной оксид алюминия и магния.

Согласно второму содержащему PAM варианту осуществления, тугоплавкий оксид относится к определенному выше типу и имеет относительно низкую среднюю удельную площадь поверхности и содержит частицы, которые являются относительно крупными.

Второй, содержащий PAM, вариант осуществления относится к захватывающему материалу, содержащему или состоящему в основном из следующих частиц:

(a) частицы тугоплавкого оксида, имеющие среднюю удельную площадь поверхности не более чем приблизительно 50 м2/г, или другие частицы, которые определены выше, и

(b) частицы легирующего Pt материала, которые определены выше.

Как описано выше в настоящем документе, легирующий Pt материал, как правило, располагается или нанесен на материал носителя (например, на зернистый материал носителя), причем данный материал носителя содержит или состоит в основном из тугоплавкого оксида, имеющего среднюю удельную площадь поверхности не более чем приблизительно 50 м2/г, или другого оксида, как определено выше. Легирующий Pt материал может располагаться непосредственно на материале носителя или непосредственно быть нанесенным на него (например, когда отсутствует промежуточный материал носителя между легирующим Pt материалом и материалом носителя). Например, легирующий Pt материал, такой как палладий, может диспергироваться на поверхности и/или впитываться в объем материала носителя.

По меньшей мере, одна частица легирующего Pt материала может располагаться или быть нанесенной, по меньшей мере, на одной частице тугоплавкого оксида. Предпочтительно множество частиц легирующего Pt материала располагаются или нанесены, по меньшей мере, на одной частице тугоплавкого оксида. Предпочтительнее существует множество частиц тугоплавкого оксида, причем множество частиц легирующего Pt материала располагается или нанесено на каждой частице тугоплавкого оксида.

Настоящее изобретение включает разнообразные конфигурации захватывающего материала в отношении каталитического материала, содержащего (Pt), который составляет часть окислительного катализатора. В принципе, захватывающий материал может использоваться с окислительным катализатором, содержащим такой каталитический материал.

Когда окислительный катализатор сам содержит захватывающий материал (т.е. захватывающий материал располагается или нанесен на одной подложке с каталитическим материалом), то окислительный катализатор представляет собой окислительный катализатор согласно настоящему изобретению.

Когда захватывающий материал составляет часть захватывающего блока, то окислительный катализатор может представлять собой окислительный катализатор согласно настоящему изобретению или окислительный катализатор без области, содержащей захватывающий материал.

Когда окислительный катализатор представляет собой окислительный катализатор согласно настоящему изобретению, то он может включать область, содержащую первый захватывающий материал, и захватывающий блок может содержать второй захватывающий материал. Первый захватывающий материал может иметь состав, который является таким же или отличается от состава второго захватывающего материала. Когда составы первого захватывающего материала и второго захватывающего материала являются различными, то каждый захватывающий материал может независимо иметь состав, который определен выше.

Когда окислительный катализатор представляет собой окислительный катализатор без области, содержащей захватывающий материал, то окислительный катализатор содержит или состоит в основном из каталитического материала, расположенного на подложке, причем данный каталитический материал содержит платину (Pt).

Отличительные признаки, описанные ниже в отношении окислительного катализатора, распространяются на окислительный катализатор согласно настоящему изобретению и/или окислительный катализатор без области, содержащей захватывающий материал, если другие условия не определяются контекстом.

Окислительный катализатор может представлять собой дизельный окислительный катализатор (DOC), катализируемый сажевый фильтр (CSF), накопительный катализатор NOx (NSC), пассивный адсорбер NOx (PNA), дизельный экзотермический катализатор (DEC), катализатор согласно концепции холодного запуска (CSC™) [см. международные патентные заявки № WO 2012/166868 и № PCT/US14/69079, каждая из которых включается в настоящий документе посредством ссылки] или нейтрализующий проскок аммиака катализатор (ASC). Оказывается предпочтительным, что окислительный катализатор представлять собой DOC, CSF, NSC, PNA или DEC. Предпочтительнее окислительный катализатор представляет собой DOC или CSF.

Во избежание сомнения, захватывающий материал и каталитический материал имеют различные составы.

Как правило, каталитический материал содержит платину (Pt), расположенную или нанесенную на материале носителя (в настоящем документе упоминается как «поддерживающий материал носителя каталитического материала» или «поддерживающий материал носителя CM»). Платина может непосредственно располагаться или непосредственно быть нанесена на поддерживающем материале (например, может отсутствовать промежуточный материал носителя между платиной и материалом носителя). Например, платина может диспергироваться на поверхности и/или пропитывать объем материала носителя.

Материал носителя CM содержит или состоит в основном из тугоплавкого оксида (в настоящем документе упоминается как тугоплавкий оксид каталитического материала). Частицы тугоплавкого оксида, как правило, имеют среднюю удельную площадь поверхности не менее чем 75 м2/г, в том числе не менее чем 100 м2/г, и предпочтительно не менее чем 100 м2/г.

Тугоплавкий оксид материала носителя CM, как правило, выбирается из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия и смешанный или композиционный соответствующий оксид, такие как смешанный или композиционный оксид из двух или более оксидов. Например, тугоплавкий оксид может выбираться из группы, которую составляют оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, двойной оксид кремния и алюминия, двойной оксид титана и алюминия, двойной оксид циркония и алюминия, двойной оксид церия и алюминия, двойной оксид титана и кремния, двойной оксид циркония и кремния, двойной оксид циркония и титана, двойной оксид церия и циркония и двойной оксид алюминия и магния.

Когда материал носителя CM или тугоплавкий соответствующий оксид содержит или состоит в основном из смешанного или композиционного оксида, содержащего оксид алюминия (например, двойной оксид кремния и алюминия, двойной оксид алюминия и магния или смесь оксида алюминия и оксида церия), то предпочтительно смешанный или композиционный оксид, содержащий оксид алюминия, содержит, по меньшей мере, от 50 до 99 мас.% оксида алюминия, предпочтительнее от 70 до 95 мас.% оксида алюминия, еще предпочтительнее от 75 до 90 мас.% оксида алюминия.

Когда материал носителя CM или тугоплавкий соответствующий оксид, содержит или состоит в основном из двойного оксида церия и циркония, то двойной оксид церия и циркония может содержать в основном от 20 до 95 мас.% оксида церия и от 5 до 80 мас.% оксида циркония (например, от 50 до 95 мас.% оксида церия и от 5 до 50 мас.% оксида циркония), предпочтительно от 35 до 80 мас.% оксида церия и от 20 до 65 мас.% оксида циркония (например, от 55 до 80 мас.% оксида церия и от 20 до 45 мас.% оксида циркония), еще предпочтительнее от 45 до 75 мас.% оксида церия и от 25 до 55 мас.% оксида циркония.

Материал носителя CM или тугоплавкий соответствующий оксид может необязательно подвергаться легированию (например, легирующей добавкой). Легирующая добавка может выбираться из группы, которую составляют цирконий (Zr), титан (Ti), кремний (Si), иттрий (Y), лантан (La), празеодим (Pr), самарий (Sm), неодим (Nd) и соответствующий оксид.

Когда материал носителя CM или тугоплавкий соответствующий оксид подвергается легированию, полное количество легирующей добавки составляет от 0,25 до 5 мас.%, предпочтительно от 0,5 до 3 мас.% (например, приблизительно 1 мас.%).

Материал может быть нанесенным CM или тугоплавкий соответствующий оксид может содержать или состоять в основном из оксида алюминия, легированного легирующей добавкой. Особенно предпочтительным оказывается, что материал носителя CM или тугоплавкий соответствующий оксид содержит или состоит в основном из оксида алюминия, легированного легирующей добавкой, когда каталитический материал содержит щелочноземельный металл, предпочтительно, когда окислительный катализатор представляет собой дизельный окислительный катализатор (DOC) или катализируемый сажевый фильтр (CSF).

Оксид алюминия может подвергаться легированию легирующей добавкой, содержащей кремний (Si), магний (Mg), барий (Ba), лантан (La), церий (Ce), титан (Ti), или цирконий (Zr) или сочетание двух или более данных элементов. Легирующая добавка может содержать или состоять в основном из оксида кремния, оксида магния, оксида бария, оксида лантана, оксида церия, оксида титана или оксида циркония. Предпочтительно легирующая добавка содержит или состоит в основном из кремния, магния, бария, церия или соответствующего оксида, в частности, кремния, или церия, или соответствующего оксида. Предпочтительнее, легирующая добавка содержит или состоит в основном из кремния, магния, бария или соответствующего оксида; в частности, кремния, магния, или соответствующего оксида; в частности, кремния или соответствующего оксида.

Примеры оксида алюминия, легированного легирующей добавкой, включают оксид алюминия, легированный оксидом кремния, оксид алюминия, легированный оксидом магния, оксид алюминия, легированный барием или оксидом бария, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный оксидом церия, в частности, оксид алюминия, легированный оксидом кремния, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный оксидом церия. Оказывается предпочтительным, что оксид алюминия, легированный легирующей добавкой, представляет собой оксид алюминия, легированный оксидом кремния, оксид алюминия, легированный барием или оксидом бария, или оксид алюминия, легированный оксидом магния. Предпочтительнее оксид алюминия, легированный легирующей добавкой, представляет собой оксид алюминия, легированный оксидом кремния или оксид алюминия, легированный оксидом магния. Еще предпочтительнее оксид алюминия, легированный легирующей добавкой представляет собой оксид алюминия, легированный оксидом кремния.

Когда оксид алюминия представляет собой оксид алюминия, легированный оксидом кремния, то оксид алюминия повергается легированию оксидом кремния в полном количестве от 0,5 до 45 мас.% (т.е. мас.% оксида алюминия), предпочтительно от 1 до 40 мас.%, предпочтительнее от 1,5 до 30 мас.% (например, от 1,5 до 10 мас.%), в частности, от 2,5 до 25 мас.%, более конкретно, от 3,5 до 20 мас.% (например, от 5 до 20 мас.%), еще предпочтительнее от 4,5 до 15 мас.%.

Когда оксид алюминия представляет собой оксид алюминия, легированный оксидом магния, то оксид алюминия повергается легированию оксидом магния в количестве, которое определено выше, или в количестве от 1 до 40 мас.% (т.е. мас.% оксида алюминия), в том числе от 5 до 28 мас.%. Предпочтительнее оксид алюминия повергается легированию оксидом магния в количестве от 10 до 25 мас.%.

В качестве альтернативы или в качестве дополнения, материал носителя CM или тугоплавкий соответствующий оксид может содержать или состоять в основном из алюмината щелочноземельного металла. Термин «алюминат щелочноземельного металла», как правило, означает соединение формулы MAl2O4, где «M» представляет собой щелочноземельный металл, такой как Mg, Ca, Sr или Ba. Такие соединения могут иметь структуру шпинели.

Как правило, алюминат щелочноземельного металла представляет собой алюминат магния (MgAl2O4), алюминат кальция (CaAl2O4), алюминат стронция (SrAl2O4), алюминат бария (BaAl2O4), или смесь из двух или более материалов. Предпочтительно, алюминат щелочноземельного металла представляет собой алюминат магния (MgAl2O4).

В окислительном катализаторе каталитический материал может содержать один металл платиновой группы (PGM), который представляет собой платину (например, каталитический материал содержит платину в качестве единственного металла платиновой группы).

В качестве альтернативы, в зависимости от применения окислительного катализатора, каталитический материал может содержать (i) платину (Pt) и (ii) палладий (Pd) и/или родий (Rh).

Если каталитический материал содержит палладий (Pd), то, как правило, каталитический материал содержит частицы палладия (Pd), имеющие средний размер частиц менее чем 10 нм, предпочтительно не более чем 8 нм.

Если каталитический материал содержит палладий (Pd), то, как правило, каталитический материал содержит частицы палладия (Pd), имеющие дисперсию более чем 10%, предпочтительно не менее чем 15% (например, от 15 до 35%), в том числе не менее чем 20% (например, от 20 до 30%).

Как правило, когда каталитическая область или соответствующий каталитический материал содержит Pt и Pd (и необязательно Rh), то, как правило, массовое соотношение Pt и Pd составляет не менее чем 1:1. Каталитический материал может содержать Pt и необязательно Pd, таким образом, что массовое соотношение Pt и Pd составляет от 1:0 до 1:1. Было обнаружено, что испарение платины происходит, когда каталитический материал является относительно обогащенным в отношении Pt.

Оказывается предпочтительным, что когда каталитический материал содержит Pt и Pd (и необязательно Rh), то массовое соотношение Pt и Pd составляет не менее чем 1,5:1, предпочтительнее не менее чем 2:1 (например, не менее чем 3:1), еще предпочтительнее не менее чем 4:1, в том числе не менее чем 10:1. Соотношение масс (т.е. массовое соотношение) Pt и Pd составляет предпочтительно от 50:1 до 1:1, предпочтительнее от 30:1 до 2:1 (например, от 25:1 до 4:1), еще предпочтительнее от 20:1 до 5:1, в том числе от 15:1 до 7,5:1.

Как правило, когда каталитический материал содержит Pt и Rh (и необязательно Pd), то, как правило, массовое соотношение Pt и Rh составляет не менее чем 1:1. Каталитический материал может содержать Pt и необязательно Rh, таким образом, что массовое соотношение Pt и Rh составляет от 1:0 до 1:1. Когда каталитический материал содержит Pt и Rh (и необязательно Pd), затем предпочтительно массовое соотношение Pt и Rh составляет не менее чем 1,5:1, предпочтительнее не менее чем 2:1 (например, не менее чем3:1), еще предпочтительнее не менее чем 4:1, в том числе не менее чем 10:1. Массовое соотношение (т.е. соотношение масс) Pt и Rh составляет предпочтительно от 50:1 до 1:1, предпочтительнее от 30:1 до 2:1 (например, от 25:1 до 4:1), еще предпочтительнее от 20:1 до 5:1, в том числе от 15:1 до 7,5:1.

Если каталитический материал содержит Pd (и необязательно Rh), затем каталитический материал может содержать Pd расположенный или нанесенный на материале носителя CM. Если Rh также присутствует, то каталитический материал может содержать Pd и Rh, расположенные или поддерживаемые на материале носителя CM.

Как правило, окислительный катализатор имеет полное содержание PGM от 5 до 500 г/куб. фут. Предпочтительно, полное содержание PGM составляет от 10 до 400 г/куб. фут, предпочтительнее от 20 до 300 г/куб. фут, еще предпочтительнее от 25 до 250 г/куб. фут и еще предпочтительнее от 30 до 200 г/куб. фут.

В окислительном катализаторе согласно первому варианту осуществления (содержащем захватывающий материал или нет) окислительный катализатор представляет собой дизельный окислительный катализатор (DOC), дизельный экзотермический катализатор (DEC) или пассивный адсорбер NOx (PNA).

Когда окислительный катализатор представляет собой дизельный окислительный катализатор (DOC), дизельный экзотермический катализатор (DEC), пассивный адсорбер NOx (PNA), катализатор согласно концепции холодного запуска (CSC™) или нейтрализующий проскок аммиака катализатор (ASC), то, как правило, окислительный катализатор или соответствующий каталитический материал имеет полное содержание PGM от 20 до 200 г/куб. фут, предпочтительнее от 40 до 160 г/куб. фут.

В окислительном катализаторе согласно второму варианту осуществления (содержащем захватывающий материал или нет) окислительный катализатор представляет собой катализируемый сажевый фильтр (CSF).

Когда окислительный катализатор представляет собой катализируемый сажевый фильтр (CSF), то окислительный катализатор или соответствующий каталитический материал имеет полное содержание PGM, составляющее предпочтительно от 1 до 100 г/куб. фут, предпочтительнее от 5 до 50 г/куб. фут.

Когда окислительный катализатор представляет собой дизельный окислительный катализатор (DOC), дизельный экзотермический катализатор (DEC), пассивный адсорбер NOx (PNA), катализатор согласно концепции холодного запуска (CSC™), нейтрализующий проскок аммиака катализатор (ASC) или катализируемый сажевый фильтр (CSF), то окислительный катализатор или соответствующий каталитический материал предпочтительно не содержат родий (Rh). Каталитический материал может содержать платину (Pt) или платину (Pt) и палладий (Pd), как правило, в качестве единственных металлов платиновой группы (PGM).

Когда окислительный катализатор представляет собой дизельный окислительный катализатор (DOC), дизельный экзотермический катализатор (DEC) или катализируемый сажевый фильтр (CSF), оказывается предпочтительным, что тугоплавкий оксид содержит оксид алюминия, такой как оксид алюминия, необязательно легированный легирующей добавкой (например, где легирующая добавка содержит кремний или соответствующий оксид, или легирующая добавка представляет собой оксид кремния) или смешанный или композиционный оксид, содержащий оксид алюминия (например, двойной оксид кремния и алюминия). В качестве альтернативы, тугоплавкий оксид может состоять в основном из оксида алюминия.

Каталитический материал в окислительном катализаторе согласно первому и второму вариантам осуществления может дополнительно содержат промотор катализатора. Промотор катализатора может содержать или состоять в основном из щелочноземельного металла. Щелочноземельный металл может выбираться из группы, которую составляют магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) и сочетание из двух или более металлов. Оказывается предпочтительным, что щелочноземельный металл представляет собой кальций (Ca), стронций (Sr), или барий (Ba), предпочтительнее стронций (Sr) или барий (Ba), и наиболее предпочтительно щелочноземельный металл представляет собой барий (Ba).

Как правило, каталитический материал содержит полное количество щелочноземельного металла от 10 до 500 г/куб. фут (например, от 60 до 400 г/куб. фут или от 10 до 450 г/куб. фут), в частности, от 20 до 400 г/куб. фут, более конкретно, от 35 до 350 г/куб. фут, в том числе от 50 до 300 г/куб. фут, в частности, от 75 до 250 г/куб. фут.

Как правило, промотор катализатора (например, щелочноземельный металл) и платина (и необязательно палладий) нанесены на материале носителя CM.

В окислительном катализаторе согласно третьему варианту осуществления (содержащем захватывающий материал или нет) окислительный катализатор представляет собой накопительный катализатор NOx (NSC).

Когда окислительный катализатор представляет собой накопительный катализатор NOx (NSC), то окислительный катализатор или соответствующий каталитический материал может предпочтительно содержать:

(a) платину (Pt) и палладий (Pd), предпочтительно Pt и Pd в качестве единственных PGM; или

(b) платину (Pt) и родий (Rh), предпочтительно Pt и Rh в качестве единственных PGM; или

(c) платину (Pt), палладий (Pd) и родий (Rh), предпочтительно Pt, Pd и Rh в качестве единственных PGM.

Когда окислительный катализатор представляет собой накопительный катализатор NOx (NSC), то окислительный катализатор или соответствующий каталитический материал имеет полное содержание PGM, составляющее предпочтительно от 20 до 200 г/куб. фут, предпочтительнее от 40 до 160 г/куб. фут.

Если каталитический материал содержит Pd, то Pd может располагаться или быть нанесенным на материале носителя CM.

Если каталитический материал содержит Pd, то Pd может располагаться или быть нанесенным на материале носителя CM.

В окислительном катализаторе согласно третьему варианту осуществления оказывается предпочтительным, что материал носителя CM содержит или состоит в основном из тугоплавкого оксида, выбранного из группы, которую составляют двойной оксид алюминия и магния (например, смешанный или композиционный соответствующий оксид), оксид алюминия, легированный оксидом магния, и алюминат магния (MgAl2O4). Предпочтительнее тугоплавкий оксид выбирается из группы, которую составляют двойной оксид алюминия и магния (например, смешанный или композиционный соответствующий оксид) и оксид алюминия, легированный оксидом магния. Двойной оксид алюминия и магния или оксид алюминия, легированный оксидом магния содержат оксид магния в количестве от 1 до 40 мас.% (т.е. мас.% оксида алюминия), в том числе от 5 до 28 мас.%. Предпочтительнее оксид алюминия повергается легированию оксидом магния в количестве от 10 до 25 мас.%.

Когда окислительный катализатор представляет собой накопительный катализатор NOx (NSC), то, как правило, окислительный катализатор или соответствующий каталитический материал содержит накапливающий NOx компонент.

Накапливающий NOx компонент содержит щелочноземельный металл, выбранный из группы, которую составляют магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) и сочетание из двух или более металлов. Оказывается предпочтительным, что щелочноземельный металл представляет собой кальций (Ca), стронций (Sr) или барий (Ba), предпочтительнее стронций (Sr) или барий (Ba), и наиболее предпочтительно щелочноземельный металл представляет собой барий (Ba).

Как правило, накапливающий NOx компонент состоит из оксида, карбоната или гидроксида щелочноземельного металла.

Когда окислительный катализатор представляет собой накопительный катализатор NOx (NSC), то, как правило, окислительный катализатор или соответствующий каталитический материал содержит полное количество накапливающего NOx компонента (например, щелочноземельный металл) от 100 до 6000 г/куб. фут, предпочтительно от 250 до 900 г/куб. фут (например, от 250 до 500 г/куб. фут), в частности, от 300 до 850 г/куб. фут (например, от 300 до 450 г/куб. фут), более конкретно, от 400 до 800 г/куб. фут, в том числе от 450 до 600 г/куб. фут. В некоторых обстоятельствах материал носителя CM и/или материал носителя NSC может обеспечивать некоторую активность накопления NOx, например, когда материал носителя содержит оксид церия. Во избежание сомнения, полное количество накапливающего NOx компонента, как правило, не включает количество материала носителя CM и/или количество материала носителя NSC.

Накапливающий NOx компонент может располагаться или поддерживаться на материале носителя CM.

Окислительный катализатор или соответствующий каталитический материал может дополнительно содержать материал носителя накапливающего NOx компонента (в настоящем документе упоминается как «материал носителя NSC»). В качестве дополнения или в качестве альтернативы накапливающего NOx компонента, расположенного или нанесенного на материале носителя CM, накапливающий NOx компонент может располагаться или быть нанесенным на материал носителя NSC.

Материал носителя NSC содержит или состоит в основном из тугоплавкого оксида, такого как тугоплавкий оксид, выбранный из группы, которую составляют оксид церия и смешанный или композиционный соответствующий оксид. Смешанный или композиционный оксид, содержащий оксид церия, может выбираться из группы, которую составляют двойной оксид церия и алюминия и двойной оксид церия и циркония. Оказывается предпочтительным, что тугоплавкий оксид выбирается из группы, которую составляют оксид церия и двойной оксид церия и циркония.

Когда материал носителя NSC или тугоплавкий соответствующий оксид, содержит или состоит в основном из двойного оксида церия и циркония, то двойной оксид церия и циркония может содержать в основном от 20 до 95 мас.% оксида церия и от 5 до 80 мас.% оксида циркония (например, от 50 до 95 мас.% оксида церия и от 5 до 50 мас.% оксида циркония), предпочтительно от 35 до 80 мас.% оксида церия и от 20 до 65 мас.% оксида циркония (например, от 55 до 80 мас.% оксида церия и от 20 до 45 мас.% оксида циркония), еще предпочтительнее от 45 до 75 мас.% оксида церия и от 25 до 55 мас.% оксида циркония.

Окислительный катализатор (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления) или соответствующий каталитический материал может дополнительно содержат цеолит. Оказывается предпочтительным, что цеолит представляет собой среднепористый цеолит (например, цеолит, имеющий максимальный размер кольца из десяти тетраэдрических атомов) или крупнопористый цеолит (например, цеолит, имеющий максимальный размер кольца из двенадцати тетраэдрических атомов). Примеры подходящих цеолитов или типов цеолитов включают фожазит, клиноптилолит, морденит, силлилит, ферриерит, цеолит X, цеолит Y, сверхустойчивый цеолит Y, цеолит AEI, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, цеолит CHA, цеолит SSZ-3, цеолит SAPO-5, оффретит, цеолит бета или медный цеолит CHA. Цеолит предпочтительно представляет собой цеолит ZSM-5, цеолит бета или цеолит Y.

Как правило, цеолит имеет молярное соотношение оксида кремния и оксида алюминия, составляющее, по меньшей мере, 25:11, предпочтительно, по меньшей мере, 25:1, причем подходящие для использования интервалы составляют от 25:1 до 1000:1, от 50:1 до 500:1, а также от 25:1 до 100:1, от 25:1 до 300:1, от 100:1 до 250:1.

Когда окислительный катализатор или соответствующий каталитический материал содержит цеолит, то, как правило, полное содержание цеолита составляет от 0,05 до 3,00 г/куб. дюйм, в частности, от 0,10 до 2,00 г/куб. дюйм, более конкретно, от 0,2 до 0,8 г/куб. дюйм.

Как правило, окислительный катализатор содержит область, содержащую каталитический материал. Область, содержащая каталитический материал, в настоящем документе упоминается как «каталитическая область». Каталитическая область, как правило, располагается или является нанесенной на подложке. Каталитическая область может располагаться непосредственно на подложке (т. е. каталитическая область находится в контакте с поверхностью подложки).

Область захвата может:

(a) располагаться или быть нанесенной на каталитической области; и/или

(b) располагаться непосредственно на подложке [т. е. область захвата находится в контакте с поверхностью подложки]; и/или

(c) располагаться в контакте с каталитической областью [т.е. область захвата прилегает или примыкает к каталитической области].

Как правило, область захвата располагается или является нанесенной на множество стенок каналов подложки (т. е. на каждой стенке канала в подложке).

Окислительный катализатор согласно настоящему изобретению также содержит область, содержащую захватывающий материал, который выполнен с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него. Область, содержащая захватывающий материал, в настоящем документе упоминается как «область захвата».

Как правило, область захвата выполнена с возможностью вступления в контакт с выхлопным газом, когда он выходит из окислительного катализатора. Каталитическая область может располагаться или ориентироваться в целях контакта с выхлопным газом до области захвата. В окислительных катализаторах согласно первой, второй и третьей конфигурациям настоящего изобретения область захвата выполнена с возможностью вступления в контакт с выхлопным газом, когда он выходит из окислительного катализатора, и необязательно каталитическая область располагается или ориентируется в целях контакта с выхлопным газом до области захвата.

Оказывается предпочтительным, что область захвата представляет собой зону захвата. Предпочтительнее, зона захвата располагается или является нанесенной на уровне или вблизи выпускного конца подложки.

Как правило, зона захвата имеет длину не менее чем 1 дюйм (не менее чем 25,4 мм). Данная длина зоны захвата не зависит от длины подложки.

Зона захвата, как правило, имеет длину от 2,5 до 50% длины подложки (например, 5 до 45%), предпочтительно от 10 до 40% длины подложки (например, от 15 до 35%), предпочтительнее от 15 до 30% длины подложки.

В первой конфигурации окислительного катализатора согласно настоящему изобретению (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления), каталитическая область располагается или является нанесенной выше по потоку относительно зоны захвата. Предпочтительно, каталитическая область представляет собой каталитическую зону. Предпочтительнее каталитическая зона располагается или является нанесенной на уровне или вблизи впускного конца подложки.

Как правило, каталитическая зона имеет длину от 10 до 90% длины подложки (например, от 50 до 90%), предпочтительно от 15 до 80% длины подложки (например, от 55 до 80%), предпочтительнее от 20 до 75% (например, от 30 до 65%) длины подложки, еще предпочтительнее от 30 до 65%.

Каталитическая зона может прилегать к зоне захвата. Предпочтительно каталитическая зона находится в контакте с зоной захвата. Когда каталитическая зона прилегает к зоне захвата, или каталитическая зона находится в контакте с зоной захвата, то каталитическая зона и зона захвата могут располагаться или быть нанесенными на подложке как слой (например, единственный слой).

Таким образом, слой (например, единственный слой) может образовываться на подложке, когда каталитическая зона и зона захвата прилегают или находятся в контакте друг с другом. Такая конфигурация может предотвращать проблемы обратного давления.

Каталитическая зона может располагаться отдельно от зоны захвата. Между каталитической зоной и зоной захвата может присутствовать промежуток (например, пространство).

Зона захвата может перекрывать каталитическую зону. Конечная часть или доля зоны захвата может располагаться или быть нанесенной на каталитической зоне. Зона захвата, как правило, лишь частично перекрывает каталитическую зону.

В окислительном катализаторе второй конфигурации согласно настоящему изобретению (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления) каталитическая область представляет собой каталитический слой. Оказывается предпочтительным, что каталитический слой проходит практически по всей длине подложки, в частности, всей длине каналов монолитной подложки.

Зона захвата, как правило, располагается или является нанесенной на каталитическом слое. Предпочтительно зона захвата располагается непосредственно на каталитическом слое (т.е. зона захвата находится в контакте с поверхностью каталитического слоя).

Когда зона захвата располагается или является нанесенной на каталитическом слое, оказывается предпочтительным, что вся длина зоны захвата располагается или является нанесенной на каталитическом слое. Длина зоны захвата составляет менее чем длина каталитического слоя.

В окислительном катализаторе третьей конфигурации (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления), область захвата, выполненная с возможностью вступления в контакт с выхлопным газом после того, как выхлопной газ находился в контакте с каталитическим материалом и/или проходил через него, представляет собой захватывающий материал, расположенный или нанесенный на выпускной концевой поверхности (т.е. на поверхности подложки). Таким образом, окислительный катализатор содержит: подложку, имеющую впускную концевую поверхность и выпускную концевую поверхность; каталитический материал, расположенный на подложке; и захватывающий материал, причем данный захватывающий материал располагается или является нанесенным на выпускной концевой поверхности (т.е. на поверхности подложки).

Окислительный катализатор третьей конфигурации обеспечивает экономически эффективное решение проблемы уменьшения или предотвращения выхода испаряющейся платины из содержащего платину окислительного катализатора (что может также предотвращать уменьшение количество NO2, которое производится катализатором), потому что не требуется использование больших количеств дорогостоящих материалов, таких как благородные металлы или редкоземельные металлы.

Захватывающий материал может непосредственно располагаться или поддерживаться на выпускной концевой поверхности подложки (например, захватывающий материал находится в контакте с выпускной концевой поверхностью подложки).

В окислительном катализаторе третьей конфигурации (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления), когда захватывающий материал содержит или состоит в основном из легирующего Pt материала, предпочтительно окислительный катализатор имеет полное содержание легирующего Pt материала (например, содержание металла легирующего Pt материала) от 1 г/куб. фут до 500 г/куб. фут (например, от 50 до 400 г/куб. фут), предпочтительно от 4 г/куб. фут до 250 г/куб. фут (например, от 75 до 250 г/куб. фут), еще предпочтительнее от 8 г/куб. фут до 150 г/куб. фут (например, от 100 до 150 г/куб. фут). Захватывающий материал может занимать относительно небольшой объем подложки, и может оказаться необходимым присутствие легирующего Pt материала в высоком содержании.

Легирующий Pt материал, такой как палладий, может располагаться или быть нанесенным на выпускной концевой поверхности подложки (например, легирующий Pt материал непосредственно покрывает выпускную концевую поверхность подложки).

Захватывающий материал располагается или является нанесенным на выпускной концевой поверхности подложки (например, на расположенной ниже по потоку концевой поверхности подложки). Выпускная концевая поверхность подложки, как правило, содержит множество краев стенок каналов.

Выпускная концевая поверхность подложки может быть плоской (например, как в традиционных ячеистых подложках) или неплоской. Когда выпускная концевая поверхность подложки является неплоской, то выпускная концевая поверхность может иметь трехмерную топографическую конфигурацию. Примерные подложки, имеющие неплоскую концевую поверхность, описаны в патенте США № 8257659. Подложки, имеющие неплоские концевые поверхности, могут обеспечивать увеличенную площадь поверхности для захватывающего материала, чтобы захватывать испаряющуюся платину, чем подложки, имеющие плоские концевые поверхности.

Как правило, оказывается предпочтительным, что выпускная концевая поверхность подложки является плоской. Помимо того, что он располагается или является нанесенным на выпускной концевой поверхности подложки, захватывающий материал может располагаться или быть нанесенным на множестве стенок каналов в подложке. В течение применения захватывающего материала некоторая часть захватывающего материала может поступать в каналы подложки, и в результате этого частично покрываются стенки каналов в подложке.

Когда захватывающий материал располагается или является нанесенным на множестве стенок каналов в подложке, затем окислительный катализатор содержит зону захвата, где зона захвата содержит или состоит в основном из захватывающего материала.

Зона захвата, как правило, имеет среднюю длину (например, от выпускной концевой поверхности подложки) не более чем 25 мм, предпочтительно не более чем 20 мм, в том числе не более чем 15 мм, предпочтительнее не более чем 10 мм (например, не более чем 5 мм), и еще предпочтительнее не более чем 3 мм (например, менее чем 3 мм). Во избежание сомнения, средняя длина означает длина в аксиальном направлении подложки.

Как правило, окислительный катализатор содержит каталитический материал, расположенный на подложке. Каталитический материал располагается или является нанесенным на множестве стенок каналов в подложке.

В окислительном катализаторе третьей конфигурации (включая окислительные катализаторы согласно первому, второму и третьему вариантам осуществления), когда подложка представляет собой фильтрующую монолитную подложку, каталитический материал может располагаться или быть нанесенным на закупоренном или герметизированном конце впускной канал. Оказывается предпочтительным, что каталитический материал располагается или является нанесенным на закупоренных или герметизированных концах множества впускных каналов. Каждый закупоренный или герметизированный конец впускного канала располагается на нижнем по потоку конце (т.е. на стороне выпуска выхлопного газа) подложки.

Когда окислительный катализатор согласно настоящему изобретению представляет собой дизельный окислительный катализатор (DOC), дизельный экзотермический катализатор (DEC), пассивный адсорбер NOx (PNA), накопительный катализатор NOx (NSC), CSC™ катализатор, ASC или катализируемый сажевый фильтр (CSF), то окислительный катализатор может представлять собой окислительный катализатор первой, второй или третьей из описанных выше конфигураций.

Когда окислительный катализатор согласно настоящему изобретению представляет собой катализируемый сажевый фильтр (CSF), то каталитическая область (или каталитический слой или каталитическая зона) и область захвата (или зона захвата) могут располагаться или быть нанесенными (i) на множестве стенок впускных каналов подложки и/или (ii) на множестве стенок выпускных каналов подложки.

В качестве альтернативы, оказывается предпочтительным, что когда окислительный катализатор согласно настоящему изобретению представляет собой катализируемый сажевый фильтр (CSF), то каталитическая область (или каталитический слой или каталитическая зона) располагается или является нанесенной на множестве стенок впускных каналов подложки, и область захвата (или зона захвата) располагается или является нанесенной на множестве стенок выпускных каналов подложки.

Подложки для нанесения окислительных катализаторов хорошо известны в технике. Способы изготовления пористых оксидных покрытий для нанесения каталитического материала или захватывающего материала на подложку и способы нанесения пористых оксидных покрытий на подложку также известны в технике (см., например, международные патентные заявки №№ WO 99/47260, WO 2007/077462 и WO 2011/080525 авторов настоящего изобретения).

Подложка, как правило, имеет множество каналов (например, для протекания выхлопного газа). Как правило, подложка представляет собой керамический материал или металлический материал.

Оказывается предпочтительным, что подложка изготовлена или состоит из кордиерита (SiO2-Al2O3-MgO), карбида кремния (SiC), сплава Fe-Cr-Al, сплава Ni-Cr-Al или сплава на основе нержавеющей стали.

Как правило, подложка является монолитной (она также упоминается в настоящем документе как монолитная подложка). Такие монолитные подложки хорошо известны в технике. Монолитная подложка может представлять собой проточную монолитную подложку или фильтрующую монолитную подложку.

Проточная монолитная подложка, как правило, содержит ячеистый монолит (например, металлический или керамический ячеистый монолит), имеющий множество каналов, проходящих сквозь него, причем данные каналы являются открытыми с обоих концов. Когда подложка представляет собой проточную монолитную подложку, то окислительный катализатор согласно настоящему изобретению, как правило, представляет собой дизельный окислительный катализатор (DOC), накопительный катализатор NOx (NSC), пассивный адсорбер NOx (PNA), дизельный экзотермический катализатор (DEC), катализатор согласно концепции холодного запуска (CSC™) или нейтрализующий проскок аммиака катализатор (ASC).

Фильтрующая монолитная подложка, как правило, содержит множество впускных каналов и множество выпускных каналов, причем впускные каналы являются открытыми на расположенном выше по потоку конце (т.е. на стороне впуска выхлопного газа) и закупоренными или герметизированными на расположенном ниже по потоку конце (т.е. на стороне выпуска выхлопного газа), выпускные каналы являются закупоренными или герметизированными на расположенном выше по потоку конце и открытыми на расположенном ниже по потоку конце, и при этом каждый впускной канал является отделенным от выпускного канала пористой структурой. Когда подложка представляет собой фильтрующую монолитную подложку, то окислительный катализатор согласно настоящему изобретению, как правило, представляет собой катализируемый сажевый фильтр (CSF) или накопительный катализатор NOx (NSC) на фильтре, предпочтительно катализируемый сажевый фильтр (CSF).