ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к окислительному нейтрализатору и системе выпуска для обработки выхлопных газов, образуемых двигателем с самовоспламенением. Кроме того, изобретение относится к способам и применениям окислительного нейтрализатора. Изобретение также относится к транспортному средству, содержащему окислительный нейтрализатор или систему выпуска.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Двигатели с самовоспламенением образуют выхлопные газы, которые содержат разнообразные загрязняющие вещества, которые являются объектом законодательства об охране окружающей среды во всем мире. Данные загрязняющие вещества включают моноксид углерода (СО), несгоревшие углеводороды (HCs), оксиды азота (NOx) и твердые частицы (РМ).

Для обеспечения соответствия установленным законодательно, допустимым уровням содержания загрязняющих веществ, которые могут выпускаться в атмосферу, системы выпуска для обработки выхлопных газов, образуемых двигателем с самовоспламенением, обычно содержат ряд устройств снижения токсичности выхлопа. В таких системах выпуска выхлопные газы обычно подаются в первое устройство снижения токсичности выхлопа, которое обеспечивает возможность окисления моноксида углерода (СО) и несгоревших углеводородов (HCs), которые присутствуют в газе. Первое устройство снижения токсичности выхлопа может представлять собой, например, дизельный окислительный нейтрализатор (DOC), каталитический сажевый фильтр (CSF), накопительный нейтрализатор NOx (NSC), пассивный поглотитель NOx (PNA), дизельный экзотермический нейтрализатор (DEC) или каталитический нейтрализатор для холодного пуска (CSC™).

Для выбросов NOx системы выпуска для двигателей с самовоспламенением могут содержать каталитический нейтрализатор для селективного каталитического восстановления NOx, такой как каталитический нейтрализатор для селективного каталитического восстановления (SCR) или каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™). Селективное каталитическое восстановление (SCR) NOx главным образом происходит посредством нижеуказанных трех реакций:

(1) 4NH3+4NO+O2 → 4N2+6H2O

(2) 4NH3+2NO+2NO2 → 4N2+6H2O и

(3) 8NH3+6NO → 7N2+12H2O.

Соотношение NO2:NO в выхлопных газах, которые поступают в каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™, может повлиять на его эксплуатационные характеристики. Как правило, каталитические нейтрализаторы SCR или каталитические нейтрализаторы SCRF™ демонстрируют оптимальные эксплуатационные характеристики, когда соотношение NO2:NO составляет приблизительно 1:1. Это может быть проблематичным, поскольку выхлопные газы, образуемые двигателем с самовоспламенением во время нормального использования, как правило, содержат недостаточно NO2 (то есть соотношение NO2:NO значительно меньше, чем 1:1) для оптимальных эксплуатационных характеристик каталитического нейтрализатора SCR или каталитического нейтрализатора SCRF™. Для компенсации подобных низких уровней содержания NO2 первое устройство снижения токсичности выхлопа часто содержит каталитический материал, состав которого предназначен для окисления моноксида азота (NO) до диоксида азота (NO2), в результате чего увеличивается соотношение NO2:NO в выхлопных газах. Каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™ обычно расположен по потоку за первым устройством снижения токсичности выхлопа в системе выпуска, так что выхлопные газы будут проходить через первое устройство снижения токсичности выхлопа перед прохождением через каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™.

Каталитический материал для окисления NO до NO2, как правило, содержит платину (Pt). Когда первое устройство снижения токсичности выхлопа подвергается воздействию сравнительно высоких температур в течение достаточного промежутка времени, небольшие количества платины (Pt) могут улетучиваться из каталитического материала и могут оказаться захваченными на каталитическом нейтрализаторе SCR/SCRF™. Подобные сравнительно высокие температуры могут иметь место во время нормального использования, в особенности при применениях дизельных двигателей тяжелого режима работы или во время регенерации фильтра, например, когда первое устройство снижения токсичности выхлопа представляет собой CSF или когда имеется расположенный выше по потоку, сажевый фильтр дизельного двигателя (DPF). Pt, захваченная на каталитическом нейтрализаторе SCR или каталитическом нейтрализаторе SCRF™, может оказывать сильно отрицательное воздействие на эксплуатационные характеристики каталитического нейтрализатора, поскольку она может вызывать окисление аммиака (NH3). Захваченная Pt может вызывать расходование NH3, который предназначен для селективного каталитического восстановления NOx, (тем самым уменьшая конверсию NOx) и могут образовываться нежелательные вторичные выбросы.

Проблема улетучивания Pt рассмотрена в публикациях заявителей WO 2013/088133, WO 2013/088132, WO 2013/088128 и WO 2013/050784.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Неожиданным образом авторы изобретения обнаружили способ уменьшения или предотвращения выхода улетучивающейся платины из платиносодержащего окислительного нейтрализатора, который может также обеспечить избежание снижения количества NO2, который был образован посредством каталитического нейтрализатора. Изобретение обеспечивает экономичное решение данных проблем, поскольку оно не требует применения больших количеств дорогостоящих материалов, таких как благородные металлы или редкоземельные металлы.

В соответствии с изобретением предложен окислительный нейтрализатор для обработки выхлопных газов, образуемых двигателем с самовоспламенением, содержащий: подложку, имеющую впускную концевую поверхность и выпускную концевую поверхность; каталитический материал, размещенный на подложке, при этом каталитический материал содержит платину (Pt), и улавливающий материал, при этом улавливающий материл размещен или является несомым на выпускной концевой поверхности (то есть на подложке).

После контакта выхлопных газов с каталитическим материалом и/или их прохождения через каталитический материал выхлопные газы могут содержать улетучившуюся Pt, особенно тогда, когда выхлопные газы сравнительно горячие, например, когда двигатель работал с тяжелой нагрузкой в течение длительного промежутка времени или когда двигатель представляет собой двигатель для работы в тяжелых условиях. Улавливающий материал размещен или является несомым на выпускной концевой поверхности подложки. Улавливающий материал размещен с возможностью контакта с выхлопными газами после контакта выхлопных газов с каталитическим материалом и/или их прохождения через каталитический материал.

Окислительные нейтрализаторы в данной области техники, которые, как было установлено, эффективны при улавливании улетучившейся Pt, имеют улавливающий материал со схемой расположения, которая может вызвать снижение количества NO2 (а также соотношения NO2:NO), в особенности в зоне температур расположенного дальше по потоку устройства снижения токсичности выхлопа, которое чувствительно к соотношению NO2:NO, что приводит к потенциальному ухудшению эксплуатационных характеристик устройства, расположенного дальше по потоку, в особенности тогда, когда оно представляет собой каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™. Местоположение и химические свойства существующих улавливающих материалов могут свести на нет положительный эффект от любой Pt, которая включена в каталитический материал устройства снижения токсичности выхлопа, которое предназначено для образования NO2.

Авторы изобретения разработали окислительный нейтрализатор, содержащий улавливающий материал для улавливания улетучившейся Pt, который не влияет на (то есть не снижает) количество NO2 (например, соотношение NO2:NO) в выхлопных газах. Улавливающий материал размещен с возможностью избежания уменьшения количества любого NO2, получаемого при окислении NO посредством Pt в каталитическом материале окислительного нейтрализатора. Следовательно, выхлопные газы, которые прошли как через каталитический материал окислительного нейтрализатора, так и улавливающий материал, будут иметь большее соотношение NO2:NO по сравнению с выхлопными газами, которые были исходно образованы двигателем с самовоспламенением, так что могут быть получены оптимальные эксплуатационные характеристики расположенного дальше по потоку каталитического нейтрализатора SCR/SCRF™.

В соответствии с изобретением дополнительно предложена система выпуска для обработки выхлопных газов, образуемых двигателем с самовоспламенением. Система выпуска содержит окислительный нейтрализатор по изобретению.

В соответствии с изобретением дополнительно предложено транспортное средство. Транспортное средство содержит двигатель с самовоспламенением и или окислительный нейтрализатор, или систему выпуска по изобретению.

Другой аспект изобретения относится к применению улавливающего материала для улавливания улетучившейся платины (Pt) в системе выпуска, такой как система выпуска для обработки выхлопных газов, образуемых двигателем с самовоспламенением. Система выпуска содержит окислительный нейтрализатор для обработки выхлопных газов, при этом окислительный нейтрализатор содержит: подложку, имеющую впускную концевую поверхность и выпускную концевую поверхность; каталитический материал, размещенный на подложке, при этом каталитический материал содержит платину (Pt), и улавливающий материал, при этом улавливающий материл размещен или несется на выпускной концевой поверхности.

Дополнительный аспект изобретения относится к способу улавливания улетучившейся платины (Pt) из каталитического материала в системе выпуска для двигателя с самовоспламенением.

Изобретение также относится к способу обработки выхлопных газов, образуемых двигателем с самовоспламенением.

Каждый из вышеуказанных способов по изобретению включает этап пропускания выхлопных газов, образуемых двигателем с самовоспламенением, через систему выпуска, содержащую окислительный нейтрализатор по изобретению.

Как правило, улетучившаяся платина может присутствовать в выхлопных газах (то есть в системе выпуска), когда температура выхлопных газов≥700°С, например, ≥800°С, предпочтительно≥900°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

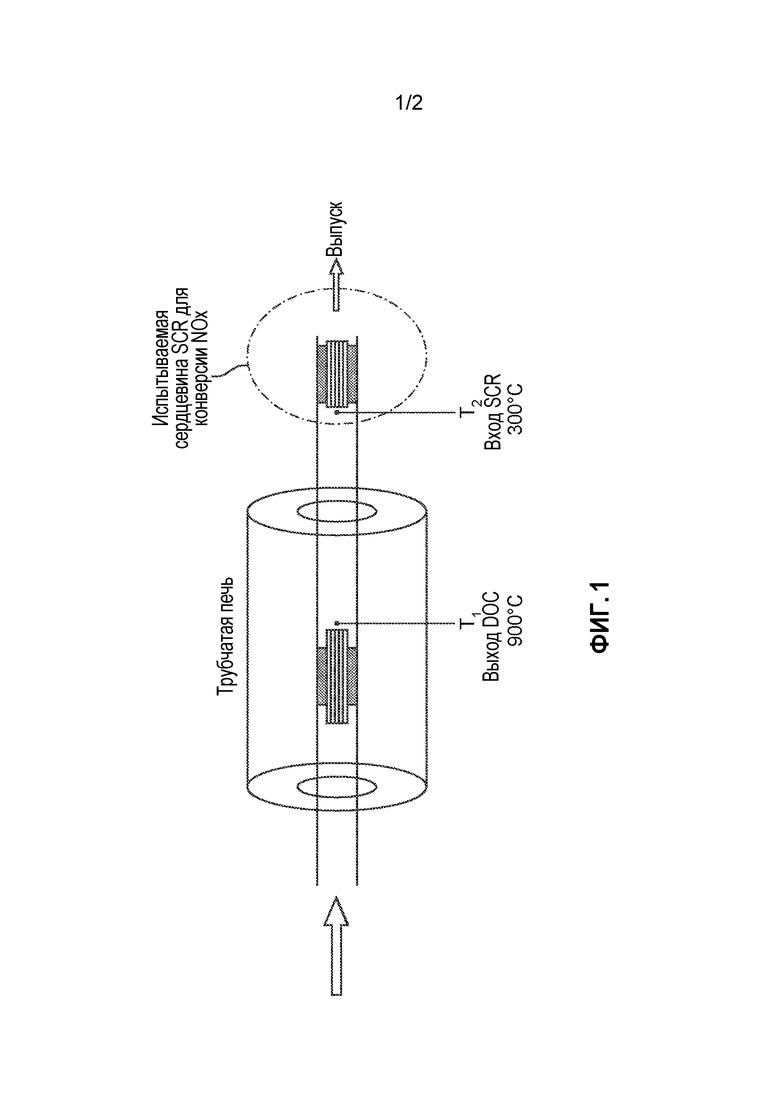

Фиг.1 представляет собой схематический чертеж лабораторного реактора, используемого для исследования загрязнения нейтрализатора SCR с цеолитом Cu/CHA платиной.

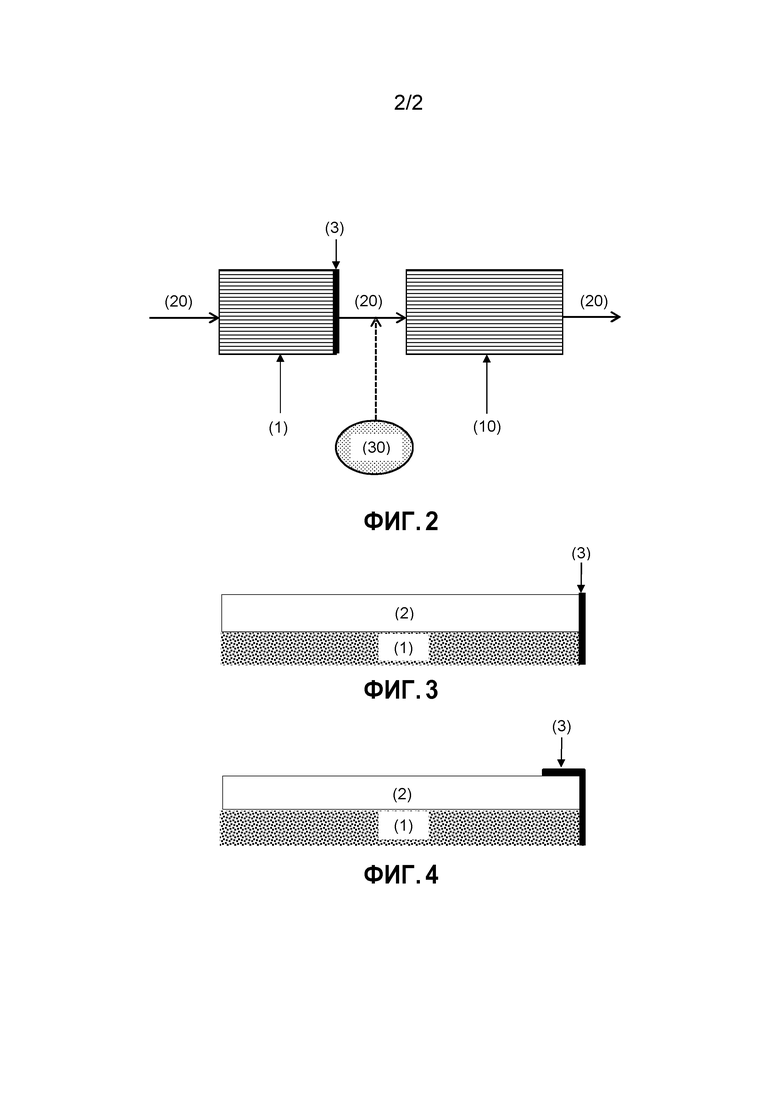

Фиг.2 представляет собой схематический чертеж, показывающий вариант осуществления системы выпуска по изобретению. Выхлопные газы (20) проходят через окислительный нейтрализатор (1) по изобретению, который имеет улавливающий материал (3), размещенный на выпускной концевой поверхности подложки. После прохождения выхлопных газов (20) через окислительный нейтрализатор (1) они проходят через второе устройство (10) снижения токсичности выхлопа, такое как каталитический нейтрализатор для селективного каталитического восстановления (SCR) или каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™). Если SCR должно выполняться активно, то источник (30) аммиака может быть введен в выхлопные газы. В случае пассивного SCR источник (30) аммиака может отсутствовать.

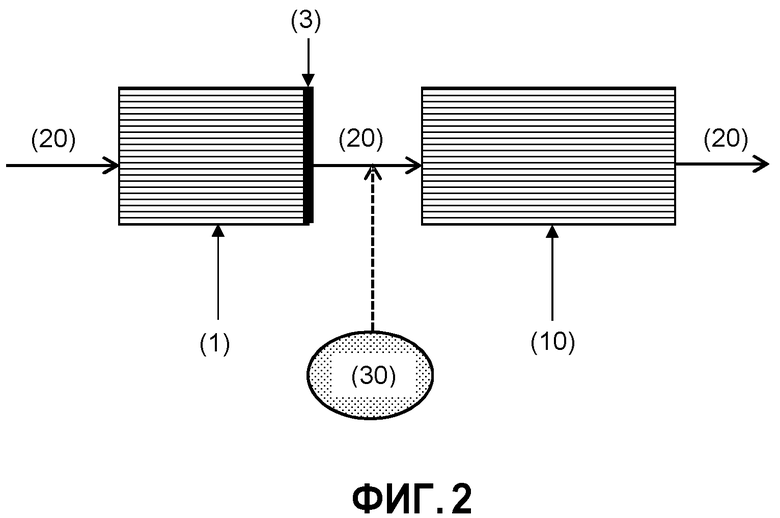

Фиг.3 представляет собой схематический чертеж окислительного нейтрализатора по изобретению. Окислительный нейтрализатор имеет каталитический материал (2), размещенный на подложке (1). Имеется улавливающий материал (3), размещенный или несомый на выпускной концевой поверхности подложки.

Фиг.4 представляет собой схематический чертеж окислительного нейтрализатора по изобретению. Окислительный нейтрализатор имеет каталитический материал (2), размещенный на подложке (1). Имеется улавливающий материал (3), размещенный или несомый на выпускной концевой поверхности подложки, который частично перекрывает каталитический материал (2).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к улавливающему материалу для улавливания улетучившейся платины (Pt), который размещен или несется на выпускной концевой поверхности подложки. Улавливающий материал размещен с возможностью предотвращения конденсации улетучившейся Pt на втором, расположенном дальше по потоку устройстве снижения токсичности выхлопа, таком как каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™.

Улавливающий материал содержит или состоит по существу из:

(а) металла, сплавляемого с Pt; и/или

(b) тугоплавкого оксида.

Авторы изобретения обнаружили, что применение улавливающего материала согласно изобретению может обеспечить уменьшение или предотвращение осаждения улетучившейся Pt на расположенном дальше по потоку устройстве снижения токсичности выхлопа, в частности, каталитическом нейтрализаторе SCR или каталитическом нейтрализаторе SCRF™, когда улавливающий материал размещен или несется на выпускной концевой поверхности подложки в Pt-содержащем окислительном нейтрализаторе. Место размещения улавливающего материала гарантирует то, что он будет иметь низкую каталитическую активности, в частности, в отношении окисления СО и/или несгоревших углеводородов и в особенности в отношении окисления NOx. Как правило, улавливающий материал также является по существу каталитически не активным в отношении разложения или уменьшения содержания NO2, особенно в условиях, при которых происходит улетучивание Pt, и/или в зоне температур, при которых расположенный дальше по потоку, каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™ чувствителен к соотношению NO2:NO.

Улавливающий материал может быть непосредственно размещен или несется на поверхности выпускной концевой подложки (например, улавливающий материал находится в контакте с выпускной концевой поверхностью подложки).

Как правило, предпочтительно, чтобы улавливающий материал (то есть тогда, когда он новый или неиспользованный) был по существу свободен от платины или чтобы улавливающий материал не содержал платину.

Было обнаружено, что включение материала, сплавляемого с Pt (PAM), в улавливающий материал является предпочтительным, поскольку он может легко образовывать сплав с улетучившейся Pt. Образование сплава между Pt и материалом, сплавляемым с Pt, (например, сплава Pt-Pd) в улавливающем материале обеспечивает эффективное улавливание улетучившейся Pt вследствие устойчивости сплава.

Материал, сплавляемый с Pt, предпочтительно представляет собой материал, сплавляемый с Pt, в виде частиц (то есть частицы материала, сплавляемого с Pt).

Материал, сплавляемый с Pt, как правило, содержит металл и/или его оксид или состоит в основном из металла и/или его оксида. Металл предпочтительно выбран из группы, состоящей из палладия (Pd); золота (Au); меди (Cu); смеси Pd и Au; смеси Pd и Cu; смеси Au и Cu; смеси Pd, Au и Cu; биметаллического сплава Pd и Au; биметаллического сплава Pd и Cu; биметаллического сплава Au и Cu и триметаллического сплава Pd, Au и Cu. Предпочтительно, чтобы металл был выбран из группы, состоящей из палладия (Pd), смеси Pd и Au и биметаллического сплава Pd и Au. Более предпочтительно, если металл представляет собой палладий (Pd).

Во избежание неопределенности уточняется, что материал, сплавляемый с Pt, не содержит платину (например, будучи новым или неиспользованным).

Когда улавливающий материал содержит материал, сплавляемый с Pt, или состоит в основном из материала, сплавляемого с Pt, окислительный нейтрализатор предпочтительно имеет общее содержание материала, сплавляемого с Pt (например, содержание металла материала, сплавляемого с Pt), составляющее 1 г/куб. фут (35,314 г/м3) - 500 г/куб. фут (17657,24 г/м3) (например, 50-400 г/куб. фут (1765,7-14125,6 г/м3)), предпочтительно 4 г/куб. фут (141,256 г/м3) - 250 г/куб. фут (8828,5 г/м3) (например, 75-250 г/куб. фут (2648,55-8828,5 г/м3)), еще более предпочтительно 8 г/куб. фут (282,512 г/м3) -150 г/куб. фут (5297,1 г/м3) (например, 100-150 г/куб. фут (3531,4-5297,1 г/м3). Улавливающий материал может занимать сравнительно малый объем подложки, и это может быть необходимым для обеспечения высокого содержания материала, сплавляемого с Pt.

Материал, сплавляемый с Pt, такой как палладий, может быть размещен или несется на выпускной концевой поверхности подложки (например, покрытие из материала, сплавляемого с Pt, нанесено непосредственно на выпускной концевой поверхность подложки).

Улавливающий материал может содержать тугоплавкий оксид или состоять в основном из тугоплавкого оксида. Тугоплавкий оксид предпочтительно представляет собой тугоплавкий оксид в виде частиц (то есть частицы тугоплавкого оксида).

Тугоплавкий оксид может быть выбран из группы, состоящий из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия и смешанного или сложного оксида из них, такого как смешанный или сложный оксид из двух или более из них. Например, тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия, диоксида кремния-оксида алюминия, диоксида титана-оксида алюминия, диоксида циркония-оксида алюминия, диоксида церия-оксида алюминия, диоксида титана-диоксида кремния, диоксида циркония-диоксида кремния, диоксида циркония-диоксида титана, диоксида церия-диоксида циркония и оксида алюминия-оксида магния.

Если требуется, тугоплавкий оксид может быть легирован (например, легирующей примесью). Легирующая примесь может быть выбрана из группы, состоящей из циркония (Zr), титана (Ti), кремния (Si), иттрия (Y), лантана (La), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов. Включение легирующей примеси может обеспечить термостойкость тугоплавкого оксида. Следует понимать, что любое упоминание «легированного» в данном контексте относится к материалу, в котором основа или решетка основного материала тугоплавкого оксида легирована с замещением или легирована с внедрением посредством легирующей примеси. В некоторых случаях небольшие количества легирующей примеси могут присутствовать на поверхности тугоплавкого оксида. Однако бóльшая часть легирующей примеси, как правило, будет присутствовать в основной части тугоплавкого оксида.

При легировании тугоплавкого оксида общее количество легирующей примеси составляет 0,25-5% масс., предпочтительно 0,5-3% масс. (например, приблизительно 1% масс.) от массы тугоплавкого оксида.

Когда тугоплавкий оксид содержит диоксид церия-диоксид циркония или состоит в основном из диоксида церия-диоксида циркония, диоксид церия-диоксид циркония может состоять по существу из 20-95% масс. диоксида церия и 5-80% масс. диоксида циркония (например, 50-95% масс. диоксида церия и 5-50% масс. диоксида циркония), предпочтительно 35-80% масс. диоксида церия и 20-65% масс. диоксида циркония (например, 55-80% масс. диоксида церия и 20-45% масс. диоксида циркония), еще более предпочтительно - 45-75% масс. диоксида церия и 25-55% масс. диоксида циркония.

Предпочтительно, чтобы тугоплавкий оксид был выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида церия, диоксида кремния-оксида алюминия, диоксида церия-оксида алюминия, диоксида церия-диоксида циркония и оксида алюминия-оксида магния. Более предпочтительно, если тугоплавкий оксид выбран из группы, состоящей из оксида алюминия, диоксида церия, диоксида кремния-оксида алюминия и диоксида церия-диоксида циркония. Тугоплавкий оксид может представлять собой оксид алюминия или диоксид кремния-оксид алюминия.

Когда улавливающий материал содержит тугоплавкий оксид или состоит в основном из тугоплавкого оксида, окислительный нейтрализатор, как правило, имеет общее содержание улавливающего материала, составляющее 0,1-3,5 г/куб. дюйм (0,006-0,214 г/см3), предпочтительно 0,2-2,5 г/куб. дюйм (0,012-0,153 г/см3), еще более предпочтительно 0,3-2,0 г/куб. дюйм (0,018-0,122 г/см3) и даже более предпочтительно 0,5-1,75 г/куб. дюйм (0,03-0,107 г/см3) (например, 0,75-1,5 г/куб. дюйм (0,046 -0,092 г/см3).

В одном варианте осуществления улавливающий материал не содержит материала (РАМ), сплавляемого с Pt, в частности, когда материал, сплавляемый с Pt, содержит палладий. Данный вариант осуществления назван в данном документе «вариантом осуществления, свободным от РАМ». Более предпочтительно, если улавливающий материал не содержит палладий и платину. Кроме того, предпочтительно, чтобы улавливающий материал не содержал одного или более металлов платиновой группы (PGM) и/или одного или более монетных металлов - золота (Au) и/или серебра (Ag). Еще более предпочтительно, если улавливающий материал не содержит одного или более переходных металлов (то есть, за исключением каких-либо переходных металлов, которые могут быть частью тугоплавкого оксида, такого как диоксид циркония). При таких обстоятельствах тугоплавкий оксид может быть использован главным образом или сам по себе в качестве улавливающего материала.

В варианте осуществления, свободном от РАМ, тугоплавкий оксид предпочтительно представляет собой диоксид церия, диоксид церия-оксид алюминия или диоксид церия-диоксид циркония. Более предпочтительно, если тугоплавкий оксид содержит диоксид церия или состоит в основном из диоксида церия. Еще более предпочтительно, если тугоплавкий оксид состоит по существу из диоксида церия.

Как правило, предпочтительно, чтобы улавливающий материал содержал (а) металл, сплавляемый с Pt, и (b) тугоплавкий оксид или состоял в основном из (а) металла, сплавляемого с Pt, и (b) тугоплавкого оксида.

Предпочтительно, чтобы материал, сплавляемый с Pt, был размещен или несется на материале-подложке (например, материале-основе в виде частиц). Материал, сплавляемый с Pt, может быть размещен непосредственно на или несется непосредственно на материале-подложке (например, отсутствует какой-либо промежуточный материал-подложка между материалом, сплавляемым с Pt, и материалом-подложкой). Например, материал, сплавляемый с Pt, такой как палладий, может быть диспергирован на поверхности материала-подложки и/или импрегнирован в материал-подложку.

Как правило, материал-подложка содержит тугоплавкий оксид или состоит в основном из тугоплавкого оксида, такого как тугоплавкий оксид, описанный выше. Как правило, тугоплавкий оксид не является материалом, который способствует каталитической активности материала, сплавляемого с Pt, в частности, когда материал, сплавляемый с Pt, содержит палладий (например, каталитической активности палладия при окислении СО и/или несгоревших углеводородов).

По меньшей мере, одна частица материала, сплавляемого с Pt, может быть размещена или несется на, по меньшей мере, одной частице тугоплавкого оксида. Предпочтительно, если множество частиц материала, сплавляемого с Pt, размещены или несутся на, по меньшей мере, одной частице тугоплавкого оксида. Более предпочтительно, если имеется множество частиц тугоплавкого оксида, при этом множество частиц материала, сплавляемого с Pt, размещены или несутся на каждой частице тугоплавкого оксида.

Тугоплавкий оксид может быть таким, как определенный выше. Таким образом, тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия и смешанного или сложного оксида из них, такого как смешанный или сложный оксид из двух или более из них. Например, тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия, диоксида кремния-оксида алюминия, диоксида титана-оксида алюминия, диоксида циркония-оксида алюминия, диоксида церия-оксида алюминия, диоксида титана-диоксида кремния, диоксида циркония-диоксида кремния, диоксида циркония-диоксида титана, диоксида церия-диоксида циркония и оксида алюминия-оксида магния.

Если требуется, тугоплавкий оксид может быть легирован (например, легирующей примесью). Легирующая примесь может быть выбрана из группы, состоящей из циркония (Zr), титана (Ti), кремния (Si), иттрия (Y), лантана (La), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов.

При легировании тугоплавкого оксида общее количество легирующей примеси составляет 0,25-5% масс., предпочтительно 0,5-3% масс. (например, приблизительно 1% масс.) от массы тугоплавкого оксида.

Когда тугоплавкий оксид содержит диоксид церия-диоксид циркония или состоит в основном из диоксида церия-диоксида циркония, диоксид церия-диоксид циркония может состоять по существу из 20-95% масс. диоксида церия и 5-80% масс. диоксида циркония (например, 50-95% масс. диоксида церия и 5-50% масс. диоксида циркония), предпочтительно 35-80% масс. диоксида церия и 20-65% масс. диоксида циркония (например, 55-80% масс. диоксида церия и 20-45% масс. диоксида циркония), еще более предпочтительно - 45-75% масс. диоксида церия и 25-55% масс. диоксида циркония.

Предпочтительно, чтобы тугоплавкий оксид был выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида церия, диоксида кремния-оксида алюминия, диоксида церия-оксида алюминия, диоксида церия-диоксида циркония и оксида алюминия-оксида магния. Более предпочтительно, если тугоплавкий оксид выбран из группы, состоящей из оксида алюминия, диоксида церия, диоксида кремния-оксида алюминия и диоксида церия-диоксида циркония. Еще более предпочтительно, если тугоплавкий оксид представляет собой оксид алюминия или диоксид кремния-оксид алюминия, в особенности диоксид кремния-оксид алюминия.

Улавливающий материал, как правило, не содержит обычного металла, такого как барий или ванадий.

Окислительный нейтрализатор может представлять собой дизельный окислительный нейтрализатор (DOC), каталитический сажевый фильтр (CSF), накопительный нейтрализатор NOx (NSC), пассивный поглотитель NOx (PNA), дизельный экзотермический нейтрализатор (DEC), каталитический нейтрализатор для холодного пуска (CSC™) [см. WO 2012/166868 и международную патентную заявку № РСТ/US14/69079, каждая из которых включена в данный документ путем ссылки] или каталитический нейтрализатор с проскоком аммония (ASC). Предпочтительно, чтобы окислительный нейтрализатор представлял собой DOC, CSF, NSC, PNA или DEC. Более предпочтительно, если окислительный нейтрализатор представляет собой DOC или CSF.

Во избежание неопределенности уточняется, что улавливающий материал и каталитический материал имеют разные составы.

Как правило, каталитический материал содержит платину (Pt), размещенную или несомую на материале-подложке (называемом в данном документе материалом-подложкой каталитического материала или «материалом-подложкой СМ» (catalytic material). Платина может быть размещена непосредственно на или непосредственно несется на материале-подложке (например, отсутствует какой-либо промежуточный материал-подложка между платиной и материалом-подложкой). Например, платина может быть диспергирована на поверхности материала-подложки и/или импрегнирована в материал-подложку.

Материал-подложка СМ содержит тугоплавкий оксид или состоит в основном из тугоплавкого оксида (называемого в данном документе тугоплавким оксидом каталитического материала). Тугоплавкий оксид, как правило, представляет собой тугоплавкий оксид в виде частиц.

Тугоплавкий оксид материала-подложки СМ, как правило, выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия и смешанного или сложного оксида из них, такого как смешанный или сложный оксид из двух или более из них. Например, тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, диоксида церия, диоксида кремния-оксида алюминия, диоксида титана-оксида алюминия, диоксида циркония-оксида алюминия, диоксида церия-оксида алюминия, диоксида титана-диоксида кремния, диоксида циркония-диоксида кремния, диоксида циркония-диоксида титана, диоксида церия-диоксида циркония и оксида алюминия-оксида магния.

Когда материал-подложка СМ или его тугоплавкий оксид содержит или состоит в основном из смешанного или сложного оксида с оксидом алюминия (например, диоксида кремния-оксида алюминия, оксида алюминия-оксида магния или смеси оксида алюминия и диоксида церия), смешанный или сложный оксид с оксидом алюминия предпочтительно содержит, по меньшей мере, 50-99% масс. оксида алюминия, более предпочтительно 70-95% масс. оксида алюминия, еще более предпочтительно 75-90% масс. оксида алюминия.

Когда материал-подложка СМ или его тугоплавкий оксид содержит диоксид церия-диоксид циркония или состоит в основном из диоксида церия-диоксида циркония, диоксид церия-диоксид циркония может состоять по существу из 20-95% масс. диоксида церия и 5-80% масс. диоксида циркония (например, 50-95% масс. диоксида церия и 5-50% масс. диоксида циркония), предпочтительно 35-80% масс. диоксида церия и 20-65% масс. диоксида циркония (например, 55-80% масс. диоксида церия и 20-45% масс. диоксида циркония), еще более предпочтительно - 45-75% масс. диоксида церия и 25-55% масс. диоксида циркония.

Если требуется, материал-подложка СМ или его тугоплавкий оксид может быть легирован (например, легирующей примесью). Легирующая примесь может быть выбрана из группы, состоящей из циркония (Zr), титана (Ti), кремния (Si), иттрия (Y), лантана (La), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов.

При легировании материала-подложки СМ или его тугоплавкого оксида общее количество легирующей примеси составляет 0,25-5% масс., предпочтительно 0,5-3% масс. (например, приблизительно 1% масс.).

Материал-подложка СМ или его тугоплавкий оксид может содержать оксид алюминия, легированный легирующей примесью, или состоять в основном из оксида алюминия, легированного легирующей примесью. Особенно предпочтительно, чтобы материал-подложка СМ или его тугоплавкий оксид содержал оксид алюминия, легированный легирующей примесью, или состоял в основном из оксида алюминия, легированного легирующей примесью, когда каталитический материал содержит щелочноземельный металл, предпочтительно когда окислительный нейтрализатор представляет собой дизельный окислительный нейтрализатор (DOC) или каталитический сажевый фильтр (CSF).

Оксид алюминия может быть легирован легирующей примесью, содержащей кремний (Si), магний (Mg), барий (Ba), лантан (La), церий (Се), титан (Ti) или цирконий (Zr) или комбинацию из двух или более из них. Легирующая примесь может содержать оксид кремния, оксид магния, оксид бария, оксид лантана, оксид церия, оксид титана или оксид циркония или состоять в основном из них. Легирующая примесь предпочтительно содержит кремний, магний, барий, церий или их оксиды, в особенности кремний или церий или их оксиды, или состоит в основном из них. Более предпочтительно, если легирующая примесь содержит кремний, магний, барий или их оксиды, в частности, кремний, магний или их оксиды, в особенности кремний или его оксид, или состоит в основном из них.

К примерам оксида алюминия, легированного легирующей примесью, относятся оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный оксидом магния, оксид алюминия, легированный барием или оксидом бария, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный диоксидом церия, в частности, оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный оксидом лантана, или оксид алюминия, легированный диоксидом церия. Предпочтительно, чтобы оксид алюминия, легированный легирующей примесью, представлял собой оксид алюминия, легированный диоксидом кремния, оксид алюминия, легированный барием или оксидом бария, или оксид алюминия, легированный оксидом магния. Более предпочтительно, если оксид алюминия, легированный легирующей примесью, представляет собой оксид алюминия, легированный диоксидом кремния, или оксид алюминия, легированный оксидом магния. Еще более предпочтительно, если оксид алюминия, легированный легирующей примесью, представляет собой оксид алюминия, легированный диоксидом кремния.

Когда оксид алюминия представляет собой оксид алюминия, легированный диоксидом кремния, оксид алюминия легирован диоксидом кремния, общее количество которого составляет 0,5-45% масс. (то есть, % масс. от массы оксида алюминия), предпочтительно 1-40% масс., более предпочтительно 1,5-30% масс. (например, 1,5-10% масс.), в частности, 2,5-25% масс., более конкретно 3,5-20% масс. (например, 5-20% масс.), еще более предпочтительно - 4,5-15% масс.

Когда оксид алюминия представляет собой оксид алюминия, легированный оксидом магния, оксид алюминия легирован оксидом магния в количестве, заданном выше, или в количестве 1-40% масс (то есть, % масс. от массы оксида алюминия), например, 5-28% масс. Более предпочтительно, если оксид алюминия легирован оксидом магния в количестве 10-25% масс.

В качестве альтернативы или дополнения материал-подложка СМ или его тугоплавкий оксид может содержать алюминат щелочноземельного металла или состоять в основном из него. Термин «алюминат щелочноземельного металла», как правило, относится к соединению с формулой MAl2O4, в которой ʺMʺ означает щелочноземельный металл, такой как Mg, Ca, Sr или Ba. Подобные соединения могут иметь шпинельную структуру.

Как правило, алюминат щелочноземельного металла представляет собой алюминат магния (MgAl2O4), алюминат кальция (CaAl2O4), алюминат стронция (SrAl2O4), алюминат бария (BaAl2O4) или смесь из двух или более из них. Алюминат щелочноземельного металла предпочтительно представляет собой алюминат магния (MgAl2O4).

В окислительном нейтрализаторе каталитический материал может содержать один металл платиновой группы (PGM), который представляет собой платину (например, каталитический материал содержит платину в качестве единственного металла платиновой группы).

В альтернативном варианте в зависимости от применения окислительного нейтрализатора каталитический материал может содержать (i) платину (Pt) и (ii) палладий (Pd) и/или родий (Rh).

Как правило, когда каталитическая зона или ее каталитический материал содержит Pt и Pd (и, возможно, Rh), то, как правило, соотношение масс Pt:Pd≥1:1. Каталитический материал может содержать Pt и, если требуется, Pd, так что соотношение масс Pt:Pd составляет от 1:0 до 1:1. Было установлено, что улетучивание платины происходит, когда каталитический материал сравнительно богат платиной.

Предпочтительно, чтобы в том случае, когда каталитический материал содержит Pt и Pd (и, возможно, Rh), соотношение масс Pt:Pd было≥1,5:1, более предпочтительно≥2:1 (например, ≥3:1), еще более предпочтительно≥4:1, например, ≥10:1. Соотношение по массе (то есть соотношение масс) Pt:Pd предпочтительно составляет от 50:1 до 1:1, более предпочтительно от 30:1 до 2:1 (например, от 25:1 до 4:1), еще более предпочтительно от 20:1 до 5:1, например, от 15:1 до 7,5:1.

Как правило, когда каталитический материал содержит Pt и Rh (и, возможно, Pd), соотношение масс Pt:Rh≥1:1. Каталитический материал может содержать Pt и, если требуется, Rh, так что соотношение масс Pt:Rh составляет от 1:0 до 1:1. Когда каталитический материал содержит Pt и Rh (и, возможно, Pd), соотношение масс Pt:Rh предпочтительно≥1,5:1, более предпочтительно≥2:1 (например, ≥3:1), еще более предпочтительно≥4:1, например, ≥10:1. Соотношение по массе (то есть соотношение масс) Pt:Rh предпочтительно составляет от 50:1 до 1:1, более предпочтительно от 30:1 до 2:1 (например, от 25:1 до 4:1), еще более предпочтительно от 20:1 до 5:1, например, от 15:1 до 7,5:1.

Если каталитический материал содержит Pd (и, возможно, Rh), то каталитический материал может содержать Pd, размещенный или несомый на материале-подложке СМ. Если также присутствует Rh, то каталитический материал может содержать Pd и Rh, размещенные или несомые на материале-подложке СМ.

Как правило, окислительный нейтрализатор имеет общее содержание PGM от 5 до 500 г/куб. фут (от 176,57 до 17657,24 г/м3). Общее содержание PGM предпочтительно составляет 10-400 г/куб. фут (353,14-14125,6 г/м3), более предпочтительно 20-300 г/куб. фут (706,28-11854,2 г/м3), еще более предпочтительно 25-250 г/куб. фут (882,85-8828,5 г/м3) и даже более предпочтительно 30-200 (1059,42-7062,8 г/м3).

Когда окислительный нейтрализатор представляет собой дизельный окислительный нейтрализатор (DOC), дизельный экзотермический нейтрализатор (DEC), пассивный поглотитель NOx (PNA), дизельный экзотермический нейтрализатор (DEC), каталитический нейтрализатор для холодного пуска (CSC™) или каталитический нейтрализатор с проскоком аммония (ASC), то, как правило, окислительный нейтрализатор или его каталитический материал имеет общее содержание PGM, составляющее 20-200 г/куб. фут (706,28-7062,8 г/м3), более предпочтительно 40-160 г/куб. фут (1412,56-5650,24 г/м3).

Во втором варианте осуществления окислительного нейтрализатора окислительный нейтрализатор представляет собой каталитический сажевый фильтр (CSF).

Когда окислительный нейтрализатор представляет собой каталитический сажевый фильтр (CSF), окислительный нейтрализатор или его каталитический материал предпочтительно имеет общее содержание PGM, составляющее 1-100 г/куб. фут (35,314 -3531,4 г/м3), более предпочтительно 5-50 г/куб. фут (176,57-1765,724 г/м3).

Когда окислительный нейтрализатор представляет собой дизельный окислительный нейтрализатор (DOC), дизельный экзотермический нейтрализатор (DEC), пассивный поглотитель NOx (PNA), каталитический нейтрализатор для холодного пуска (CSC™), каталитический нейтрализатор с проскоком аммония (ASC) или каталитический сажевый фильтр (CSF), окислительный нейтрализатор или его каталитический материал предпочтительно не содержит родия (Rh). Каталитический материал, как правило, может содержать платину (Pt) или платину (Pt) и палладий (Pd) в качестве единственных металлов платиновой группы (PGM).

Когда окислительный нейтрализатор представляет собой дизельный окислительный нейтрализатор (DOC), дизельный экзотермический нейтрализатор (DEC) или каталитический сажевый фильтр (CSF), предпочтительно, чтобы тугоплавкий оксид содержал оксид алюминия, такой как оксид алюминия, легированный, если требуется, легирующей примесью (при этом, например, легирующая примесь содержит кремний или его оксид, или легирующая примесь представляет собой диоксид кремния), или смешанный или сложный оксид с оксидом алюминия (например, диоксид кремния-оксид алюминия). В альтернативном варианте тугоплавкий оксид может состоять в основном из оксида алюминия.

Каталитический материал в первом и втором вариантах осуществления окислительного нейтрализатора может дополнительно содержать активатор катализатора. Активатор катализатора может содержать щелочноземельный металл или состоять в основном из него. Щелочноземельный металл может быть выбран из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr), бария (Ba) и комбинации из двух или более из них. Предпочтительно, чтобы щелочноземельный металл представлял собой кальций (Ca), стронций (Sr) или барий (Ba), более предпочтительно стронций (Sr) или барий (Ba), и наиболее предпочтительно, если щелочноземельный металл представляет собой барий (Ba).

Как правило, каталитический материал имеет общее содержание щелочноземельного металла, составляющее 10-500 г/куб. фут (353,14-17657,24 г/м3) (например, 60-400 г/куб. фут (2118,84-14125,6 г/м3) или 10-450 г/куб. фут (351,14-15891,3 г/м3)), в частности, 20-400 г/куб фут (706,28-14125,6 г/м3), более конкретно 35-350 г/куб. фут (1235,99 -12359,9 г/м3), например, 50-300 г/куб. фут (1765,7-11854,2 г/м3), в особенности 75-250 г/куб. фут (2648,55-8828,5 г/м3)

Активатор катализатора (например, щелочноземельный металл) и платина (и, возможно, палладий), как правило, несутся на материале-подложке СМ.

В третьем варианте осуществления окислительного нейтрализатора окислительный нейтрализатор представляет собой накопительный нейтрализатор NOx (NSC).

Когда окислительный нейтрализатор представляет собой накопительный нейтрализатор NOx (NSC), окислительный нейтрализатор или его каталитический материал предпочтительно может содержать:

(а) платину (Pt) и палладий (Pd), предпочтительно Pt и Pd в качестве единственных металлов платиновой группы (PGM); или

(b) платину (Pt) и родий (Rh), предпочтительно Pt и Rh в качестве единственных PGM; или

(с) платину (Pt), палладий (Pd) и родий (Rh), предпочтительно Pt, Pd и Rh в качестве единственных PGM.

Когда окислительный нейтрализатор представляет собой накопительный нейтрализатор NOx (NSC), окислительный нейтрализатор или его каталитический материал предпочтительно имеет общее содержание PGM, составляющее 20-200 г/куб. фут (706,28-7062,8 г/м3), более предпочтительно 40-160 г/куб. фут (1412,56-5650,24 г/м3).

Если каталитический материал содержит Pd, то Pd может быть размещен или несется на материале-подложке СМ.

Если каталитический материал содержит Pd, то Pd может быть размещен или несется на материале-подложке СМ.

В третьем варианте осуществления окислительного нейтрализатора предпочтительно, чтобы подложка СМ содержала тугоплавкий оксид или состояла в основном из тугоплавкого оксида, выбранного из группы, состоящей из оксида алюминия-оксида магния (например, их смешанного или сложного оксида), оксида алюминия, легированного оксидом магния и алюминатом магния (MgAl2O4). Более предпочтительно, если тугоплавкий оксид выбран из группы, состоящей из оксида алюминия-оксида магния (например, их смешанного или сложного оксида) и оксида алюминия, легированного оксидом магния. Оксид алюминия-оксид магния или оксид алюминия, легированный оксидом магния, содержит оксид магния в количестве 1-40% масс. (то есть % масс. от массы оксида алюминия), например, 5-28% масс. Более предпочтительно, если оксид алюминия легирован оксидом магния в количестве 10-25% масс.

Когда окислительный нейтрализатор представляет собой накопительный нейтрализатор NOx (NSC), окислительный нейтрализатор или его каталитический материал, как правило, содержит компонент-накопитель NOx.

Компонент-накопитель NOx содержит щелочноземельный металл, выбранный из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr), бария (Ba) и комбинации из двух или более из них. Предпочтительно, чтобы щелочноземельный металл представлял собой кальций (Ca), стронций (Sr) или барий (Ba), более предпочтительно стронций (Sr) или барий (Ba), и наиболее предпочтительно, если щелочноземельный металл представляет собой барий (Ba).

Компонент-накопитель NOx, как правило, состоит из оксида, карбоната или гидроксида щелочноземельного металла.

Когда окислительный нейтрализатор представляет собой накопительный нейтрализатор NOx (NSC), окислительный нейтрализатор или его каталитический материал, как правило, имеет общее содержание компонента-накопителя NOx (например, щелочноземельного металла), составляющее 250-900 г/куб. фут (8828,5-35562,6 г/м3) (например, 250-500 г/куб. фут (8828,5-17657,24 г/м3)), в частности 300-850 г/куб. фут (11854,2-30016,9 г/м3) (например 300-450 г/куб. фут (11854,2-15891,3 г/м3)), более конкретно 400-800 г/куб. фут (14125,6-28251,2 г/м3), например, 450-600 г/куб. фут (15891,3-23708,4 г/м3).

Компонент-накопитель NOx может быть размещен или несется на материале-подложке СМ.

Окислительный нейтрализатор или его каталитический материал может дополнительно содержать материал-подложку для компонента-накопителя NOx (называемый в данном документе «материалом-подложкой NSC»). В качестве дополнения или альтернативы размещению или несению компонента-накопителя NOx на материале-подложке СМ компонент-накопитель NOx может быть размещен или несется на материале-подложке NSC.

Материал-подложка NSC содержит тугоплавкий оксид или состоит в основном из тугоплавкого оксида, такого как тугоплавкий оксид, выбранный из группы, состоящей из диоксида церия и его смешанного или сложного оксида. Смешанный или сложный оксид с диоксидом церия может быть выбран из группы, состоящей из диоксида церия-оксида алюминия и диоксида церия-диоксида циркония. Предпочтительно, чтобы тугоплавкий оксид был выбран из группы, состоящей из диоксида церия и диоксида церия-диоксида циркония.

Когда материал-подложка NSC или его тугоплавкий оксид содержит или состоит в основном из диоксида церия-диоксида циркония, диоксид церия-диоксид циркония может состоять по существу из 20-95% масс. диоксида церия и 5-80% масс. диоксида циркония (например, 50-95% масс. диоксида церия и 5-50% масс. диоксида циркония), предпочтительно 35-80% масс. диоксида церия и 20-65% масс. диоксида циркония (например, 55-80% масс. диоксида церия и 20-45% масс. диоксида циркония), еще более предпочтительно - 45-75% масс. диоксида церия и 25-55% масс. диоксида циркония.

Окислительный нейтрализатор (включая первый - третий варианты осуществления окислительного нейтрализатора) или его каталитический материал может дополнительно содержать цеолит. Предпочтительно, чтобы цеолит представлял собой среднепористый цеолит (например, цеолит, имеющий максимальный размер кольца, составляющий десять тетраэдрических атомов) или крупнопористый цеолит (например, цеолит, имеющий максимальный размер кольца, составляющий двенадцать тетраэдрических атомов). К примерам пригодных цеолитов или типов цеолита относятся фожазит, клиноптилолит, морденит, силикалит, феррьерит, цеолит X, цеолит Y, ультрастабильный цеолит Y, AEI-цеолит, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, CHA-цеолит, цеолит SSZ-3, цеолит SAPO-5, оффретит, цеолит бета или медьсодержащий CHA-цеолит. Цеолит предпочтительно представляет собой ZSM-5, цеолит бета или Y-цеолит.

Как правило, цеолит имеет молярное соотношение диоксида кремния и оксида алюминия, составляющее, по меньшей мере, 25:11, предпочтительно, по меньшей мере, 25:1 при пригодных диапазонах от 25:1 до 1000:1, от 50:1 до 500:1, а также от 25:1 до 100:1, от 25:1 до 300:1, от 100:1 до 250:1.

Когда окислительный нейтрализатор или его каталитический материал содержит цеолит, общее содержание цеолита, как правило, составляет 0,05-3,00 г/куб. дюйм (0,003-0,184 г/см3), в частности, 0,10-2,00 г/куб. дюйм (0,006-0,122 г/см3), более конкретно 0,2-0,8 г/куб. дюйм (0,012-0,048 г/см3).

Улавливающий материал размещен или несется на выпускной концевой поверхности подложки (например, на расположенной дальше по потоку, концевой поверхности подложки). Поверхность подложки на стороне выхода, как правило, содержит множество краев стенок каналов. Выпускная концевая поверхность подложки может быть плоской (например, как в обычных подложках с сотовой структурой) или неплоской. Когда поверхность подложки на стороне выхода неплоская, выпускную концевую поверхность может иметь трехмерную топографическую конфигурацию. Примеры подложек, имеющих неплоскую концевую поверхность, описаны в US 8,257,659. Подложки, имеющие неплоские концевые поверхности могут обеспечить бóльшую площадь поверхности для улавливания улетучившейся платины улавливающим материалом, чем подложки, имеющие плоские концевые поверхности.

Как правило, предпочтительно, чтобы выпускная концевая поверхность подложки была плоской.

Помимо размещения или несения на выпускной концевой поверхности подложки улавливающий материал может быть размещен или несется на множестве стенок каналов внутри подложки. Во время нанесения улавливающего материала некоторая часть улавливающего материала может поступать в каналы подложки, тем самым обеспечивается частичное покрытие стенок каналов внутри подложки.

Когда улавливающий материал размещен или несется на множестве стенок каналов внутри подложки окислительный нейтрализатор содержит зону улавливания, при этом зона улавливания содержит улавливающий материал или состоит в основном из улавливающего материала.

Зона улавливания, как правило, имеет среднюю длину (например, от выпускной концевой поверхности подложки), которая≤25 мм, предпочтительно≤20 мм, например, ≤15 мм, более предпочтительно≤10 мм (например, ≤5 мм) и еще более предпочтительно≤3 мм (например, < 3 мм). Во избежание неопределенности уточняется, что средняя длина относится к длине в аксиальном направлении подложки.

Как правило, окислительный нейтрализатор содержит каталитический материал, размещенный на подложке. Каталитический материал размещен или несется на множестве стенок каналов внутри подложки.

Когда подложка представляет собой фильтрующую монолитную подложку, каталитический материал может быть размещен или несется на закупоренном или герметично закрытом конце входного канала. Предпочтительно, чтобы каталитический материал был размещен или несется на закупоренных или герметично закрытых концах множества входных каналов. Каждый закупоренный или герметично закрытый конец входного канала находится на выходной стороне подложки (то есть на стороне выхода выхлопных газов).

Каталитический материал может быть размещен в зоне (называемой в данном документе «каталитической зоной»). Таким образом, окислительный нейтрализатор может содержать каталитическую зону, при этом каталитическая зона содержит каталитический материал или состоит в основном из каталитического материала.

Каталитическая зона, как правило, размещена или несется на подложке. Каталитическая зона может быть размещена непосредственно на подложке (то есть каталитическая зона находится в контакте с поверхностью подложки).

В первой конфигурации окислительного нейтрализатора по изобретению (включая первый - третий варианты осуществления окислительного нейтрализатора) каталитическая зона представляет собой зону катализа. Каталитическая зона предпочтительно размещена или несется у входного конца или рядом с входным концом подложки.

Как правило, каталитическая зона имеет длину, составляющую 10-90% от длины подложки (например, 50-90%), предпочтительно 15-80% от длины подложки (например, 55-80%), более предпочтительно 20-75% (например, 30-65%) от длины подложки, еще более предпочтительно 30-65%.

Когда окислительный нейтрализатор содержит зону улавливания, каталитическая зона может примыкать к зоне улавливания. Каталитическая зона предпочтительно находится в контакте с зоной улавливания. Когда каталитическая зона примыкает к зоне улавливания или каталитическая зона находится в контакте с зоной улавливания, каталитическая зона и зона улавливания могут быть размещены или несутся на подложке в виде слоя (например, одного слоя). Таким образом, слой (например, один) может быть образован на подложке, когда каталитическая зона и зона улавливания примыкают друг к другу или находятся в контакте друг с другом. Подобная конфигурация может избежать проблем с противодавлением.

Каталитическая зона может быть отдельной от зоны улавливания. Может существовать зазор (например, пространство) между каталитической зоной и зоной улавливания.

Зона улавливания может перекрывать каталитическую зону. Концевой участок или концевая часть зоны улавливания может быть размещен (-а) или несется (-а) на каталитической зоне. Зона улавливания, как правило, только частично перекрывает каталитическую зону.

Во второй конфигурации окислительного нейтрализатора по изобретению (включая первый - третий варианты осуществления окислительного нейтрализатора) каталитическая зона представляет собой каталитический слой. Предпочтительно, чтобы каталитический слой проходил на по существу всей длине подложки, в частности, на всей длине каналов монолитной подложки.

Когда окислительный нейтрализатор содержит зону улавливания, зона улавливания, как правило, размещена или несется на каталитическом слое. Зона улавливания предпочтительно размещена непосредственно на каталитическом слое (то есть зона улавливания находится в контакте с поверхностью каталитического слоя).

Подложки для обеспечения опоры для окислительных катализаторов хорошо известны в данной области техники. Способы выполнения покрытий из пористого оксида для нанесения каталитического материала или улавливающего материала на подложку и способы нанесения покрытий из пористого оксида на подложку также хорошо известны в данной области техники (см., например, принадлежащие Заявителю WO 99/47260, WO 2007/077462 и WO 2011/080525).

Подложка, как правило, имеет множество каналов (например, для прохода выхлопных газов через нее). Как правило, подложка представляет собой керамический материал или металлический материал.

Предпочтительно, чтобы подложка была выполнена или состояла из кордиерита (SiO2-Al2O3-MgO), карбида кремния (SiC), сплава Fe-Cr-Al, сплава Ni-Cr-Al или нержавеющей стали.

Как правило, подложка представляет собой монолит (также называемый в данном документе монолитной подложкой). Подобные монолитные подложки хорошо известны в данной области техники. Монолитная подложка может представлять собой проточную монолитную подложку или фильтрующую монолитную подложку.

Проточная монолитная подложка, как правило, содержит монолит с сотовой структурой (например, металлический или керамический монолит с сотовой структурой), имеющий множество каналов, проходящих через него, при этом указанные каналы открыты на обоих концах. Когда подложка представляет собой проточную монолитную подложку, окислительный нейтрализатор по изобретению, как правило, представляет собой дизельный окислительный нейтрализатор (DOC), накопительный нейтрализатор NOx (NSC), пассивный поглотитель NOx (PNA), дизельный экзотермический нейтрализатор (DEC), каталитический нейтрализатор для холодного пуска (CSC™) или каталитический нейтрализатор с проскоком аммония (ASC).

Фильтрующая монолитная подложка обычно содержит множество входных каналов и множество выходных каналов, при этом входные каналы открыты на входном конце (то есть на стороне входа выхлопных газов) и закупорены или герметично закрыты на выходном конце (то есть на стороне выхода выхлопных газов), выходные каналы закупорены или герметично закрыты на входном конце и открыты на выходном конце, и при этом каждый входной канал отделен от выходного канала пористой структурой. Когда подложка представляет собой фильтрующую монолитную подложку, окислительный нейтрализатор по изобретению, как правило, представляет собой каталитический сажевый фильтр (CSF) или накопительный нейтрализатор NOx (NSC) на фильтре.

Когда монолитная подложка представляет собой фильтрующую монолитную подложку, предпочтительно, чтобы фильтрующая монолитная подложка представляла собой фильтр с проточными стенками. В фильтре с проточными стенками каждый входной канал попеременно отделен от выходного канала стенкой пористой структуры и наоборот. Предпочтительно, чтобы входные каналы и выходные каналы были расположены с сотовой конфигурацией. Когда имеется сотовая конфигурация, предпочтительно, чтобы каналы, соседние с входным каналом в вертикальном и боковом направлениях, были закупорены на входном конце, и наоборот (то есть каналы, соседние с выходным каналом в вертикальном и боковом направлениях, закупорены на выходном конце). Если смотреть с любого из двух концов, попеременно закупоренные и открытые концы каналов принимают вид шахматной доски.

В принципе подложка может иметь любые форму или размер. Однако форму и размер подложки обычно выбирают так, чтобы оптимизировать «открытость» каталитически активных материалов в нейтрализаторе по отношению к выхлопным газам. Подложка может иметь, например, форму трубки, волокон или частиц. Примеры пригодных поддерживающих подложек включают подложку типа монолитного кордиерита с сотовой структурой, подложку монолитного типа из SiC с сотовой структурой, подложку из многослойных волокон или с трикотажным переплетением, подложку вспененного типа, подложку с поперечным потоком, подложку типа металлической проволочной сетки, подложку типа металлического пористого тела и подложку типа керамических частиц.

В соответствии с изобретением дополнительно предложена система выпуска для обработки выхлопных газов, образуемых двигателем с самовоспламенением. Как правило, система выпуска содержит (i) окислительный нейтрализатор по изобретению и (ii) устройство снижения токсичности выхлопа.

Примеры устройства снижения токсичности выхлопа включают сажевый фильтр дизельного двигателя (DPF), накопительный нейтрализатор NOx (NSC), каталитический нейтрализатор обедненных NOx (LNC), каталитический нейтрализатор для селективного каталитического восстановления (SCR), дизельный окислительный нейтрализатор (DOC), каталитический сажевый фильтр (CSF), каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™), каталитический нейтрализатор с проскоком аммония (ASC) и комбинации из двух или более из них. Все подобные устройства снижения токсичности выхлопа хорошо известны в данной области техники.

Предпочтительно, чтобы система выпуска содержала устройство снижения токсичности выхлопа, выбранное из группы, состоящей из накопительного нейтрализатора NOx (NSC), каталитического нейтрализатора с проскоком аммония (ASC), сажевого фильтра дизельного двигателя (DPF), каталитического нейтрализатора для селективного каталитического восстановления (SCR), каталитического сажевого фильтра (CSF), каталитического нейтрализатора на фильтре для селективного каталитического восстановления (SCRF™) и комбинаций из двух или более из них. Более предпочтительно, если устройство снижения токсичности выхлопа выбрано из группы, состоящей из сажевого фильтра дизельного двигателя (DPF), каталитического нейтрализатора для селективного каталитического восстановления (SCR), каталитического сажевого фильтра (CSF), каталитического нейтрализатора на фильтре для селективного каталитического восстановления (SCRF™) и комбинаций из двух или более из них. Еще более предпочтительно, если устройство снижения токсичности выхлопа представляет собой каталитический нейтрализатор для селективного каталитического восстановления (SCR) или каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™).

Когда система выпуска по изобретению содержит каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™, система выпуска может дополнительно содержать инжектор для нагнетания азотсодержащего восстановителя, такого как аммиак, или предшественника аммиака, такого как мочевина или формиат аммония, предпочтительно мочевина, в выхлопные газы перед каталитическим нейтрализатором SCR или каталитическим нейтрализатором SCRF™ по ходу потока. Как правило, инжектор находится по потоку за окислительным нейтрализатором. Подобный инжектор может быть соединен по текучей среде с источником (например, резервуаром) предшественника азотсодержащего восстановителя. Управляемое клапаном дозирование предшественника в выхлопные газы может регулироваться соответственно запрограммированным средством управления двигателем и посредством замкнутой или разомкнутой обратной связи, обеспечиваемой датчиками, контролирующими состав выхлопных газов. Аммиак также может быть образован посредством нагрева карбамата аммония (твердого вещества), и образованный аммиак может нагнетаться в выхлопные газы.

В качестве альтернативы или дополнения по отношению к инжектору аммиак может быть образован на месте (например, во время обогащенной регенерации NSC, расположенного по потоку перед каталитическим нейтрализатором SCR или каталитическим нейтрализатором SCRF™). Таким образом, система выпуска может дополнительно содержать средство управления двигателем для обогащения выхлопных газов углеводородами.

Каталитический нейтрализатор SCR или каталитический нейтрализатор SCRF™ может содержать металл, выбранный из группы, состоящей из, по меньшей мере, одного из Cu, Hf, La, Au, In, V, лантанидов и переходных металлов группы VIII (например, Fe), при этом металл несется на тугоплавком оксиде или молекулярном сите. Металл предпочтительно выбран из Ce, Fe, Cu и комбинаций из любых двух или более из них, более предпочтительно, если металл представляет собой Fe или Cu.

Тугоплавкий оксид для каталитического нейтрализатора SCR или каталитического нейтрализатора SCRF™ может быть выбран из группы, состоящей из Al2O3, TiO2, CeO2, SiO2, ZrO2 и смешанных оксидов, содержащих два или более из них. Нецеолитный каталитический нейтрализатор может также включать в себя оксид вольфрама (например, V2O5/WO3/TiO2, WOx/CeZrO2, WOx/ZrO2 или Fe/WOx/ZrO2).

Особенно предпочтительно, когда каталитический нейтрализатор SCR, каталитический нейтрализатор SCRF™ или покрытие из его пористого оксида содержит, по меньшей мере, одно молекулярное сито, такое как алюмосиликатный цеолит или SAPO. Данное, по меньшей мере, одно молекулярное сито может представлять собой молекулярное сито с малыми, средними или большими порами. Под «мелкопористым молекулярным ситом» в данном документе понимаются молекулярные сита, имеющие максимальный размер кольца, составляющий 8, такие как CHA; под «среднепористым молекулярным ситом» в данном документе понимается молекулярное сито, имеющее максимальный размер кольца, составляющий 10, такое как ZSM-5, и под «крупнопористым молекулярным ситом» в данном документе понимается молекулярное сито, имеющее максимальный размер кольца, составляющий 12, такое как бета. Мелкопористые молекулярные сита потенциально являются предпочтительными для использования в каталитических нейтрализаторах SCR.

В системе выпуска по изобретению предпочтительные молекулярные сита для каталитического нейтрализатора SCR или каталитического нейтрализатора SCRF™ представляют собой молекулярные сита из искусственного алюмосиликатного цеолита, выбранные из группы, состоящей из AEI, ZSM-5, ZSM-20, ZSM-34, включая ERI, морденита, феррьерита, BEA, включая бета, Y, CHA, LEV, включая Nu-3, MCM-22 и EU-1, предпочтительно AEI или CHA, и имеющие соотношение диоксида кремния и оксида алюминия, составляющее от приблизительно 10 до приблизительно 50, например, от приблизительно 15 до приблизительно 40.

В первом варианте осуществления системы выпуска система выпуска содержит окислительный нейтрализатор по изобретению (например, подобный DOC, DEC, NSC, PNA, каталитическому нейтрализатору CSC™ или ASC) и каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™). За окислительным нейтрализатором по изобретению, как правило, следует каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™) (например, окислительный нейтрализатор расположен по потоку перед каталитическим нейтрализатором SCRF™). Инжектор для азотсодержащего восстановителя может быть расположен между окислительным нейтрализатором и каталитическим нейтрализатором на фильтре для селективного каталитического восстановления (SCRF™). Таким образом, за окислительным нейтрализатором может следовать инжектор для азотсодержащего восстановителя (например, окислительный нейтрализатор расположен по потоку перед данным инжектором), и за инжектором для азотсодержащего восстановителя может следовать каталитический нейтрализатор на фильтре для селективного каталитического восстановления (SCRF™) (например, данный инжектор расположен по потоку перед каталитическим нейтрализатором SCRF™).

Во втором варианте осуществления системы выпуска система выпуска содержит окислительный нейтрализатор по изобретению (например, подобный CSF, DOC, DEC, NSC, PNA, каталитическому нейтрализатору CSC™ или ASC) и каталитический нейтрализатор для селективного каталитического восстановления (SCR) и, если требуется, или каталитический сажевый фильтр (CSF), или сажевый фильтр дизельного двигателя (DPF).

Во втором варианте осуществления системы выпуска за окислительным нейтрализатором по изобретению, как правило, следует каталитический нейтрализатор для селективного каталитического восстановления (SCR) (например, окислительный нейтрализатор расположен по потоку перед каталитическим нейтрализатором SCR). Инжектор для азотсодержащего восстановителя может быть расположен между окислительным нейтрализатором и каталитическим нейтрализатором для селективного каталитического восстановления (SCR). Таким образом, за окислительным нейтрализатором может следовать инжектор для азотсодержащего восстановителя (например, окислительный нейтрализатор расположен по потоку перед данным инжектором), и за инжектором для азотсодержащего восстановителя может следовать каталитический нейтрализатор для селективного каталитического восстановления (SCR) (например, данный инжектор расположен по потоку перед каталитическим нейтрализатором SCR). За каталитическим нейтрализатором для селективного каталитического восстановления (SCR) может следовать каталитический сажевый фильтр (CSF), или сажевый фильтр дизельного двигателя (DPF) (например, каталитический нейтрализатор SCR расположен по потоку перед CSF или DPF).

Третий вариант осуществления системы выпуска относится к системе выпуска, содержащей дизельный окислительный нейтрализатор (DOC), окислительный нейтрализатор по изобретению предпочтительно в качестве каталитического сажевого фильтра (CSF) и каталитический нейтрализатор для селективного каталитического восстановления (SCR). За дизельным окислительным нейтрализатором (DOC), как правило, следует окислительный нейтрализатор по изобретению (например, DOC расположен по потоку перед окислительным нейтрализатором по изобретению). За окислительным нейтрализатором по изобретению, как правило, следует каталитический нейтрализатор для селективного каталитического восстановления (SCR) (например, окислительный нейтрализатор по изобретению расположен по потоку перед каталитическим нейтрализатором SCR). Инжектор для азотсодержащего восстановителя может быть расположен между окислительным нейтрализатором и каталитическим нейтрализатором для селективного каталитического восстановления (SCR). Таким образом, за окислительным нейтрализатором может следовать инжектор для азотсодержащего восстановителя (например, окислительный нейтрализатор расположен по потоку перед данным инжектором), и за инжектором для азотсодержащего восстановителя может следовать каталитический нейтрализатор для селективного каталитического восстановления (SCR) (например, данный инжектор расположен по потоку перед каталитическим нейтрализатором SCR).

В любом из вариантов осуществления системы выпуска, описанных выше, каталитический нейтрализатор ASC может быть расположен по потоку за каталитическим нейтрализатором SCR или каталитическим нейтрализатором SCRF™ (то есть в виде отдельной монолитной подложки), или более предпочтительно, если зона на выходном или заднем конце монолитной подложки, содержащая каталитический нейтрализатор SCR, может быть использована в качестве опоры для ASC.

В соответствии с изобретением дополнительно предложено транспортное средство. Транспортное средство содержит двигатель с самовоспламенением и или окислительный нейтрализатор, или систему выпуска по изобретению. Двигатель с самовоспламенением предпочтительно представляет собой дизельный двигатель. Дизельный двигатель может представлять собой двигатель с самовоспламенением однородной смеси (HCCI), двигатель с самовоспламенением предварительно смешанной смеси (PCCI) или двигатель с низкотемпературным сжиганием (LTC). Предпочтительно, чтобы дизельный двигатель представлял собой обычный (то есть традиционный) дизельный двигатель.

Транспортное средство может представлять собой транспортное средство с дизельным двигателем для легких условий эксплуатации (LDV), такое как определено в законодательстве США или Европы. Транспортное средство с дизельным двигателем для легких условий эксплуатации, как правило, имеет массу, составляющую < 2840 кг, более предпочтительно массу, составляющую < 2610 кг.

В США транспортное средство с дизельным двигателем для легких условий эксплуатации (LDV) относится к транспортному средству с дизельным двигателем, имеющему общую массу≤8,500 фунтов (фунтов США) (3855 кг). В Европе термин «транспортное средство с дизельным двигателем для легких условий эксплуатации (LDV)» относится к (i) пассажирским транспортным средствам, содержащим не более восьми сидений помимо сиденья водителя и имеющим максимальную массу, не превышающую 5 тонн, и (ii) транспортным средствам для перевозки товаров, имеющих максимальную массу, не превышающую 12 тонн.

В альтернативном варианте транспортное средство может представлять собой транспортное средство с дизельным двигателем для тяжелых условий эксплуатации (HDV), такое как транспортное средство с дизельным двигателем, имеющее общую массу, составляющую > 8,500 фунтов (фунтов США) (3855 кг), как определено законодательством США.

ОПРЕДЕЛЕНИЯ

Термин «смешанный оксид», используемый в данном документе, как правило, относится к смеси оксидов в одной фазе, как обычно известно в данной области техники. Термин «сложный оксид», используемый в данном документе, как правило, относится к композиции из оксидов, имеющей более одной фазы, как обычно известно в данной области техники.

Аббревиатура ʺPGMʺ, используемая в данном документе, относится к «металлу платиновой группы». Термин «металл платиновой группы», как правило, относится к металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Os, Ir и Pt, предпочтительно металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Ir и Pt. Как правило, термин ʺPGMʺ предпочтительно относится к металлу, выбранному из группы, состоящей из Rh, Pt и Pd.

Выражение «монетный металл», используемое в данном документе, относится к металлам: меди (Cu), серебру (Ag) и золоту (Au).

Термин «концевая поверхность», используемый в данном документе, в особенности при упоминании «впускной концевой поверхности» или «выпускной концевой поверхности», синонимичен термину «торцевая поверхность». Концевая поверхность или торцевая поверхность подложки, как правило, образована краями стенок (например, на наружной поверхности подложки), которые образуют или ограничивают каналы, проходящие сквозь подложку.

Выражение «материал, сплавляемый с Ptʺ, используемое в данном документе, относится к материалу, способному образовывать сплав с платиной (то есть платиновым металлом), предпочтительно тогда, когда температура выхлопных газов составляет < 900°С, в частности, < 800°С, например, < 700°С.

Выражение «состоять в основном», используемое в данном документе, ограничивает объем элемента включением указанных материалов и любых других материалов или этапов, которые не оказывают существенного влияния на базовые характеристики данного элемента, например, таких как минорные примеси. Выражение «состоять в основном из» охватывает выражение «состоящий из».

Выражение «по существу свободный от», используемое в данном документе в отношении материала, как правило, применительно к содержанию зоны покрытия из пористого оксида, слою покрытия из пористого оксида или зоне покрытия из пористого оксида, означает, что материал имеется в незначительном количестве, например, ≤5% масс., предпочтительно≤2% масс., более предпочтительно≤1,5% масс. Выражение «по существу свободный от» охватывает выражение «не содержит».

Термин «приблизительно», используемый в данном документе в отношении конечной точки числового диапазона, охватывает точно конечную точку указанного числового диапазона. Таким образом, например, выражение, определяющее параметр как составляющий до «приблизительно 0,2», «охватывает» параметр, составляющий до и включающий 0,2.

Термин «каталитический нейтрализатор на фильтре для селективного каталитического восстановления», используемый в данном документе, включает состав для селективного каталитического восстановления, который нанесен в виде покрытия на сажевый фильтр дизельного двигателя (SCR-DPF), который известен в данной области техники.

ПРИМЕРЫ

Изобретение далее будет проиллюстрировано следующими неограничивающими примерами.

Пример 1

Подготовка подложки, покрытой 3% масс. цеолита Cu/CHA

Промышленно производимый алюмосиликатный цеолит CHA был добавлен в водный раствор Cu(NO3)2 посредством перемешивания. Суспензию фильтровали, затем промывали и высушивали. Процедура может быть повторена для достижения заданного содержания металла. Конечный продукт был кальцинирован. После смешивания связующие и реологические модификаторы были добавлены для образования состава покрытия из пористого оксида.

Проточная монолитная подложка из кордиерита с 400 порами на кв. дюйм была покрыта водной суспензией образца цеолита Cu/CHA в количестве 3% масс. посредством использования способа, раскрытого в WO 99/47260. Данное изделие с покрытием (с покрытием только на одном конце) высушивают и затем кальцинируют, и данный процесс повторяют с другого конца, так что по существу вся монолитная подложка будет покрыта при незначительном перекрытии в аксиальном направлении в месте соединения между двумя покрытиями. Монолитную подложку с покрытием подвергали старению в печи в воздухе при 500°С в течение 5 часов. Из готового изделия вырезали сердцевину с диаметром 1 дюйм (2,54 см) и длиной 3 дюйма (7,62 см).

Пример 2

Порошок из диоксида кремния-оксида алюминия был суспендирован в воде и измельчен до d90<20 микрон. Ацетат бария был добавлен в суспензию с последующим добавлением соответствующих количеств растворимых солей платины и палладия. Цеолит бета был добавлен, и суспензия была перемешана для гомогенизации. Получающееся в результате покрытие из пористого оксида было нанесено во входных каналах проточного монолита из кордиерита, имеющего 400 пор на кв. дюйм, посредством использования обычных способов нанесения покрытия. Затем деталь была высушена.

Вторая суспензия диоксида кремния-оксида алюминия была измельчена до d90<20 микрон. Растворимая соль платины была добавлена, и смесь была перемешана для гомогенизации. Суспензию наносили на выходную сторону подложки, используя известные способы нанесения покрытий. Затем деталь была высушена и кальцинирована при 500°С.

Получающийся в результате, каталитический нейтрализатор имел общее содержание PGM, составляющее 150 г/куб. фут (5297,1 г/м3), и соотношение масс Pt:Pd, составляющее 3:1.

Пример 3

Каталитический нейтрализатор был подготовлен согласно Примеру 2. Выходная поверхность каталитического нейтрализатора была пропитана дополнительным раствором нитрата Pd посредством использования вспененного материала из адсорбирующего полимера, который был насыщен раствором, для получения толщины покрытия, составляющей 5 мм. Количество дополнительного Pd, нанесенного на выходную поверхность каталитического нейтрализатора, составляло 0,29 г. Это эквивалентно содержанию 101,6 г/куб. фут (3587,9 г/м3) в 5-миллиметровой зоне. Каталитический нейтрализатор высушивали и кальцинировали при 500°С.

Результаты экспериментов

Испытания системы

Испытания были выполнены на первом лабораторном реакторе для проверки активности синтетического катализатора (SCAT), проиллюстрированном на фиг.1, в котором подвергнутая старению сердцевина каталитического нейтрализатора SCR с цеолитом Cu/CHA и покрытием по Примеру 1 была размещена в трубке за сердцевиной каталитического нейтрализатора по Примеру 2 или Примеру 3. Искусственная смесь газов была пропущена через трубку со скоростью 6 литров в минуту. Печь была использована для нагрева (или «старения») образцов окислительного нейтрализатора при установившейся температуре при температуре на выходе каталитического нейтрализатора, составляющей 900°С, в течение 2 часов. Каталитический нейтрализатор SCR был размещен по потоку за образцом окислительного нейтрализатора и поддерживался при температуре каталитического нейтрализатора, составляющей 300°С, во время процесса старения посредством регулирования длины трубки между выходом печи и входом SCR, хотя теплообменная рубашка с водяным охлаждением может быть использована соответствующим образом. Температуры определяли, используя соответственно размещенные термопары (Т1 и Т2). Смесь газов, используемая во время старения, содержала 40% воздуха, 50% N2, 10% Н2О.

После старения окислительных нейтрализаторов катализаторы SCR были удалены из первого реактора SCAT и вставлены во второй реактор SCAT, в частности, для испытания активности NH3-SCR образцов, подвергнутых старению. Каталитические нейтрализаторы SCR затем были испытаны для определения активности SCR (конверсии NOx) при 500°С с использованием искусственной смеси газов (О2=10%, Н2О=5%, СО2=330 частей на миллион; NH3=400 частей на миллион; NO=500 частей на миллион; NO2=0 частей на миллион; N2=остальное, то есть было использовано значение альфа, составляющее 0,8 (соотношение NH3:NOx), так что максимально возможная осуществимая конверсия NOx составляла 80%), и результаты конверсии NOx показаны в Таблице 1.

Таблица 1

(подвергнутый старению, расположенный впереди по потоку, окислительный нейтрализатор)

В Таблице 1 показана активность подвергнутых старению, сердцевин каталитических нейтрализаторов SCR, взятых из Примера 1, в отношении конвейерсии NOx после старения при расположенных впереди по потоку сердцевинах окислительных нейтрализаторов при 900°С в течение 2 часов. «Контрольный» образец представляет собой базовый образец, в котором никакого платиносодержащего окислительного нейтрализатора не было размещено перед сердцевиной SCR в устройстве для старения. То есть, контрольное старение выполняли при отсутствии платиносодержащего каталитического нейтрализатора, и, следовательно, не могло происходить улетучивания платины. Конверсия NOx при 500°С составила 59% и характеризует базовую конверсию, которая достигается после старения без улетучивания платины.

Образец SCR, который был подвергнут старению при сердцевине из Примера 2 в месте, находящемся впереди по потоку, демонстрирует значительное уменьшение конверсии NOx. Каталитический нейтрализатор по Примеру 2 не имел никого материала для улавливания платины, и ухудшение характеристик образца SCR в отношении NOx объясняется улетучиванием Pt. Образец SCR, подвергнутый старению при сердцевине из Примера 3 в месте, находящемся впереди по потоку, демонстрирует незначительное снижение характеристик конверсии NOx по сравнению с контрольным примером. Пример 3, выполненный согласно изобретению, содержит улавливающий материал, нанесенный с толщиной до 5 мм на выходную сторону каталитического нейтрализатора. Пример 3 является эффективным для улавливания летучей Pt.

Во избежание неопределенности уточняется, что все содержание любого и всех документов, приведенных в данном документе, включено в настоящую заявку путем ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ИМЕЮЩАЯ ОБЛАСТЬ ЗАХВАТА ДЛЯ ИСПАРЯЮЩЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2730511C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ВКЛЮЧАЮЩАЯ ОБЛАСТЬ ЗАХВАТА ИСПАРИВШЕЙСЯ ПЛАТИНЫ | 2017 |

|

RU2754936C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2688674C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2668272C2 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2733407C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2755297C2 |

| ДИЗЕЛЬНЫЙ ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР, ОБЛАДАЮЩИЙ АКТИВНОСТЬЮ АДСОРБЕРА NOx | 2015 |

|

RU2704801C2 |

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |