Изобретение относится к области химии, а именно к химии каталитических процессов, и может быть использовано в производстве винилацетата.

Известно в данной области техники, что винилацетат может быть получен по реакции этилена, кислорода и уксусной кислоты в газовой фазе в присутствии катализатора, включающего палладий, золото и ацетат щелочного металла, нанесенные на некоторые материалы-носители, например на диоксид кремния или диоксид алюминия. Обычно такая каталитическая система характеризуется высокой активностью.

Известен способ получения катализатора синтеза винилацетата, включающий пропитку носителя раствором, содержащим в форме растворимых солей требуемые палладий и промоторный металл, например золото. К примерам таких солей относятся растворимые галогенидные производные, предпочтительно водный раствор, причем раствор используют в таком объеме, который соответствует 50-100% объема пор носителя, предпочтительно 95-99% объема пор в случае катализаторов для неподвижного слоя или 50-99% объема пор в случае катализаторов для псевдоожиженного слоя.

После пропитки для создания структуры металлической оболочки влажный носитель необязательно обрабатывают водным раствором соединения щелочного металла, выбранного из силикатов, карбонатов и гидроксидов щелочных металлов. Соединение щелочного металла используют в таком количестве, чтобы после выдержки раствора в контакте с пропитанным носителем в течение 12-24 ч значение pH раствора, которое определяют при 25°C, находилось в приемлемом интервале порядка 6,5-9,5, предпочтительно 7,5-8,0. Предпочтительными соединениями металлов являются метасиликат натрия, карбонат натрия и гидроксид натрия. Во время вышеописанной обработки палладий и промотор, например золото, гидроксиды, осаждаются или внедряются в носитель.

По другому варианту перед восстановлением металлов пропитанный носитель сушат под нормальным или пониженным давлением и при температуре от комнатной до 150°C, предпочтительно 60-120°C. Для перевода металлов таких соединений в металлическое состояние пропитанный носитель обрабатывают восстановителем, таким как этилен, гидразин, формальдегид или водород. При использовании водорода с целью обеспечить полноту восстановления катализатор обычно необходимо нагревать до 100-300°C.

После осуществления вышеописанных стадий восстановленный катализатор промывают водой и затем сушат. Далее высушенный носитель пропитывают требуемым количеством каталитического сопромотора получения винилацетата, например водного ацетата щелочного металла, и каталитического промотора получения уксусной кислоты, например водного селенсодержащего соединения, после чего сушат. Затем высушенный носитель обрабатывают соответствующим количеством гетерополикислоты, растворенной в воде, и конечный продукт сушат. С использованием такого способа могут быть получены катализаторы с удельной активностью по крайней мере 83 г винилацетата на 1 г предшественника-металла в час при 150°C. (Патент США №4048096, опубл. 12.04.1976 г., НПкл. 502/170).

Известен способ получения катализатора, который может быть использован для получения винилацетата реакцией этилена, кислорода и уксусной кислоты, включающий пропитывание пористого носителя водорастворимыми солями палладия и золота, связывание палладия и золота в виде нерастворимых соединений на носителе путем погружения и обработки в барабане пропитанного носителя в реактивном растворе для осаждения этих соединений, а затем восстановление соединений до их металлической формы.

После каждого пропитывания носителя водным раствором водорастворимой соли палладия и/или золота металл "связывают", т.е. осаждают в виде водонерастворимого соединения, такого как гидроокись, силикат, борат, карбонат или бикарбонат, в водном растворе. Гидроокиси натрия и калия являются предпочтительными щелочными связывающими соединениями. Щелочной металл в щелочном соединении должен присутствовать в количестве, например, от 1 до 2 раз, предпочтительно от 1,1 до 1,8 раз больше количества, необходимого для реакции с каталитически активными катионами, присутствующими в водорастворимой соли. Металл может быть "связан" при помощи метода начальной влажности, при котором пропитанный носитель сушат, например, при температуре 150°C в течение часа, соединяют с количеством раствора щелочного материала, равным 95-100% от объема пор носителя, и дают ему возможность отстояться в течение приблизительно от 1/2 до 16 часов; или метода ротационного погружения, при котором пропитанный носитель без сушки погружают в раствор щелочного материала и вращают и/или обрабатывают в барабане в течение по меньшей мере начального периода осаждения таким образом, что на или вблизи поверхности частиц носителя образуется тонкая полоска осажденного водорастворимого соединения. Ротация и обработка в барабане могут проводиться, например, при скорости от 1 до 10 об/мин в течение определенного периода времени, например, по меньшей мере 0,5 часа, предпочтительно от 0,5 до 4 часов. (Патент США 5332710, 502/243, опубл. 26.07 1994 г.) Способ принят за прототип.

Основным недостатком известных способов является большое количество операций, каждая из которых увеличивает возможность потерь драгоценных металлов.

Для уменьшения числа операций в патенте РФ №2216401 (опубл. 20.11.2003 г., МПК B01J 23/52) предложено заменить на стадии пропитки носителя хлорид золота на аурат калия и тем самым исключить вторую операцию промывки катализатора.

В указанном патенте описан способ получения катализатора для получения винилацетата реакцией этилена, кислорода и уксусной кислоты, включающий пропитку пористого носителя, пористые поверхности которого содержат каталитически эффективное количество предварительно восстановленного металлического палладия, раствором аурата калия KAuO2 и восстановление аурата калия до каталитически эффективного количества металлического золота.

Катализатор с предварительно восстановленным палладием получали пропиткой носителя водным раствором Na2PdCl4 с последующей фиксацией NaOH и восстановлением палладия. Получили катализатор с тонким слоем палладия, который затем привели в контакт с раствором водного KAuO2 для образования на носителе второго слоя из золота. В конечном итоге получили катализатор со слоями из палладия и золота, для которого не было необходимости в стадии фиксации золота.

В качестве альтернативного варианта катализатор можно получить при контакте носителя сначала с KAuO2, после чего следует контакт с Na2PdCl4. Затем соединение палладия можно фиксировать с помощью осаждающего раствора, такого как NaOH, и восстановить золото и палладий восстанавливающим агентом. Альтернативно золото можно восстановить до прибавления палладийсодержащего раствора.

При получении катализатора, используемого в способе данного изобретения, материал носителя сначала обрабатывают для нанесения каталитического количества палладия на пористые поверхности частиц носителя. Для осуществления этой цели можно использовать любой из различных способов, каждый из которых включает пропитку носителя водным раствором водорастворимого соединения палладия. Примерами подходящих водорастворимых соединений палладия являются хлорид палладия (II), палладий (II) хлорид натрия (то есть палладий (II) тетрахлорид натрия, Na2PdCl4, палладий (II) хлорид калия, нитрат палладия (II) или сульфат палладия (II). Пропитку можно проводить способом "начального увлажнения", в котором количество раствора водорастворимого соединения металла, используемого для пропитки, составляет от около 95 до около 100 процентов от абсорбционной способности материала носителя. Концентрация раствора такова, что количество элементарного палладия в абсорбированном носителем растворе равно желательному, заранее определенному количеству. Пропитка такова, чтобы обеспечить, например, от около 1 до около 10 г элементарного палладия на 1 л конечного катализатора.

После пропитки носителя водным раствором водорастворимой соли палладия палладий фиксируют, то есть осаждают в виде нерастворимого в воде соединения, такого как гидроксид, реакцией с соответствующим щелочным соединением, например гидроксидом щелочного металла, силикатом, боратом, карбонатом или бикарбонатом, в водном растворе. Предпочтительными фиксирующими щелочными соединениями являются гидроксиды натрия и калия. Восстановление фиксированного соединения палладия приводит, главным образом, к образованию свободного металла, хотя может также присутствовать незначительное количество оксида металла.

После получения любым из описанных ранее способов катализатора, содержащего палладий в свободной металлической форме, нанесенный на материал носителя, его пропитывают водным раствором аурата калия, предпочтительно путем начального увлажнения. После этого катализатор сушат так, чтобы катализатор содержал аурат калия в количестве, достаточном для обеспечения, например, от около 0,5 до около 10 г элементарного золота на 1 л конечного катализатора, при количестве золота, составляющем от около 10 до около 125 мас.% из расчета на массу присутствующего палладия. Затем аурат калия восстанавливают до металлического золота с использованием любой из методик, описанных ранее для восстановления палладия из "фиксированного", то есть нерастворимого в воде соединения палладия на поверхности носителя. При проведении такого восстановления аурата калия нет никакой необходимости в промежуточных стадиях фиксации золота на носителе в виде нерастворимого в воде соединения и промывания такого соединения до его полного освобождения от хлорид-ионов, как было описано выше для палладия, и что обычно необходимо для золота при получении палладий- и золотосодержащих катализаторов для винилацетата. По данному способу получен катализатор с высоким удерживанием металлического золота. Преимущество в отсутствии стадии фиксации для комплексов золота состоит в повышении удерживания золота, поскольку по известным методикам золото частично вымывается с катализатора во время стадии фиксации/промывания.

Исключение части стадий фиксации и промывания за счет устранения операции промывки после нанесения золота является важным преимуществом при получении катализатора по описанному в данном изобретении способу.

Недостатком описанного способа является нераспространение исключения операций фиксации и промывки на стадии нанесения палладия, т.е. некардинальное уменьшение числа операций, влекущих за собой потери ценных металлов.

Техническим результатом изобретения является упрощение технологии производства катализатора за счет уменьшения числа операций и увеличение эффективности катализатора за счет уменьшения размеров активных каталитических центров.

Технический результат достигается тем, что в способе получения катализатора, содержащего золото и палладий, включающем пропитку носителя растворами солей золота и палладия с последующим восстановлением золота и палладия и отжигом, согласно изобретению в качестве восстановителя золота и палладия используют пергидро-(1,3,5- дитиазин)-5-ил-метан формулы C4 H7 N S2. При этом-(1,3,5-дитиазин)-5-ил-метан формулы C4 H7 N S2 берут в количестве не менее 200% от суммарной массы золота и палладия.

Сущность заявляемого способа заключается в следующем.

Нанесение палладия и золота на носитель производят смесью растворов золота и палладия, содержащей необходимое количество указанных элементов, роторным или любым другим способом, обеспечивающим полное поглощение раствора. Пропитанный носитель высушивают, после чего осуществляют пропитку сухого полупродукта спиртовым раствором пергидро-(1,3,5-дитиазин)-5-ил-метана в объеме, равном объему золотопалладиевого раствора, при этом количество растворенного пергидро-(1,3,5-дитиазин)-5-ил-метана составляет 200% от суммарной массы золота и палладия, нанесенных в предыдущей стадии. Указанный пергидро-(1,3,5-дитиазин)-5-ил-метан, взаимодействуя с соединениями золота и палладия, иммобилизует металлы на поверхности, первоначально связывая их в комплексное соединение и затем восстанавливая связанные металлы до их металлического состояния. При этом восстановленные металлы фиксируются на поверхности катализатора в виде наноразмерных частиц, что способствует повышению эффективности действия катализатора, т.к. увеличивается удельная поверхность активных каталитических центров.

Следующей операцией является термообработка полученного продукта при температуре 500-600°C в течение 2 часов, в результате которой органический пергидро-(1,3,5-дитиазин)-5-ил-метан полностью разлагается и удаляется с поверхности катализатора в виде газов. Охлажденный катализатор подвергают промывке и последующему высушиванию.

Проведение термообработки при температуре ниже 500°C и менее 2 часов не обеспечивает полноты разложения органического реагента и тем самым может привести к нежелательному загрязнению катализатора.

Проведение термообработки при температуре выше 600°C и более 2 часов приводит к неоправданным энергозатратам.

В течение всего процесса приготовления катализатора промывка производится единственный раз, причем после окончательного закрепления восстановленных металлов на носителе, когда опасность потерь за счет вымывания нефиксированных соединений золота и палладия практически исключена.

Основным преимуществом заявляемого способа приготовления катализатора синтеза винилацетата является упрощение технологии производства катализатора и устранение возможности потерь золота и палладия за счет минимизации количества операций промывки.

Другим преимуществом заявляемого способа является то, что после восстановления соединений золота и палладия пергидро-(1,3,5-дитиазин)-5-ил-метаном частицы восстановленных металлов фиксируются на поверхности катализатора в виде наноразмерных частиц, что способствует повышению эффективности действия катализатора, т.к. увеличивается удельная поверхность активных каталитических центров.

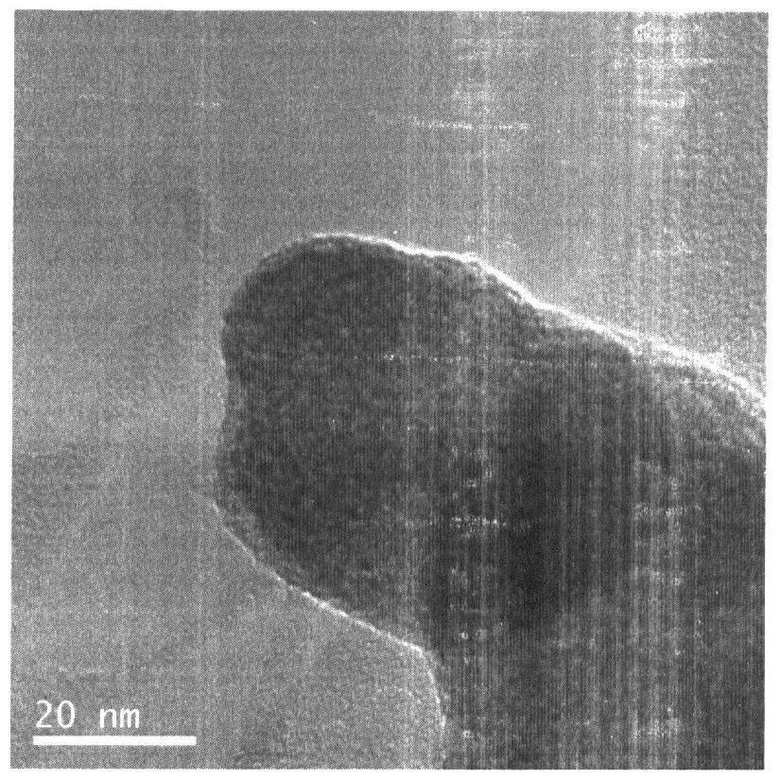

Согласно заявляемому способу, использование пергидро-(1,3,5 -дитиазин)-5-ил-метана в качестве реагента для фиксации соединений золота и палладия на носителе и одновременно в качестве восстановителя золота и палладия до металлического состояния способствует образованию наноразмерных частиц восстановленных металлов на поверхности катализатора, о чем свидетельствуют результаты исследований (см. чертежи).

Полученный катализатор по количественному составу соответствует техническим требованиям на данный вид катализаторов, но отличается от известного тем, что частицы нанесенных на носитель металлов имеют размеры 20-100 нм, что видно из приведенного на чертеже рентгеновского снимка.

Известно использование пергидро-(1,3,5-дитиазин)-5-ил-метана в качестве комплексообразующего реагента для извлечения цветных металлов из растворов /ТУ - 2499-001-12728055-03. Комплексообразователи для извлечения цветных металлов из растворов. ООО НПФ «Паллада», 2003/.

Пергидро-(1,3,5-дитиазин)-5-ил-метан известен как эффективный сера-азот-содержащий комплексообразователь благородных металлов. /Актуганова К.В., Дальнова Ю.С., Ширяева О.А., Карпов Ю.А. Сорбционно-атомно-абсорбционное определение металлов платиновой группы, золота и серебра в медно-никелевых продуктах // Заводская лаборатория. Диагностика материалов, №12, т.70, с.13, 2004/.

Отличие заявляемого способа от известного состоит в использовании в качестве восстановителя пергидро-(1,3,5-дитиазин)-5-ил-метана, являющегося одновременно средством иммобилизации частиц нанесенных металлов, что приводит к образованию на носителе покрытия из наноразмерных частиц золота и палладия и, как следствие, к повышению эффективности катализатора.

Эффективность заявляемого катализатора в процессе синтеза винилацетата выше на 20% по сравнению с известным.

Изобретение иллюстрируется примерами.

Пример 1. Испытание эффективности катализатора, полученного известным способом

В реактор, заполненный исследуемым катализатором в количестве 160 мл (100 г), термостатированный при 150°C, пропускали под давлением около 12 атм газовую смесь, состоявшую приблизительно из 50 нормальных литров (измеренных при нормальных температуре и давлении (НТД)) этилена, около 10 нормальных литров кислорода, около 49 нормальных литров азота, около 50 г уксусной кислоты и около 4 мг ацетата калия, и катализатор старел в этих условиях реакции, по меньшей мере, 16 часов, до двухчасового режима работы, после которого реакция завершилась. Анализ продуктов провели с помощью газового хроматографического анализа в потоке. Съем целевого продукта - винилацетата - составил 83 г/л катализатора/час.

Пример 2. Приготовление катализатора заявляемым способом

К 99,18 г гранулированного носителя состава: 6% оксида алюминия-гамма, до 2% оксидов железа, титана, магния, кальция, до 0,8% оксида калия, остальное - диоксид кремния, добавляли раствор 1 г двухлористого палладия и 0,34 г золотохлористоводородной кислоты в 20 мл децинормальной соляной кислоты и перемешивали до полного впитывания жидкости. Высушивали пропитанный носитель при 105°C до постоянства массы, охлаждали до комнатной температуры, прибавляли при перемешивании раствор 1,43 г пергидро-(1,3,5-дитиазин)-5-ил-метана в 20 мл трехнормальной соляной кислоты, что составляет 200% от суммы масс золота и палладия, нанесенных на носитель, высушивали и затем отжигали при 500°C в атмосфере азота в течение 2 часов.

Испытание эффективности катализатора, полученного заявляемым способом

В реактор, заполненный исследуемым катализатором в количестве 160 мл (100 г), термостатированный при 150°C, пропускали под давлением около 12 атм газовую смесь, состоявшую приблизительно из 50 нормальных литров (измеренных при нормальных температуре и давлении (НТД)) этилена, около 10 нормальных литров кислорода, около 49 нормальных литров азота, около 50 г уксусной кислоты и около 4 мг ацетата калия, и катализатор старел в этих условиях реакции, по меньшей мере, 16 часов, до двухчасового режима работы, после которого реакция завершилась. Анализ продуктов провели с помощью газового хроматографического анализа в потоке.

Съем целевого продукта - винилацетата - составил 99,6 г/л катализатора/час, что превышает аналогичный показатель известного катализатора на 20%.

Пример 3. Приготовление катализатора заявляемым способом

К 99,18 г гранулированного носителя состава: 6% оксида алюминия-гамма, до 2% оксидов железа, титана, магния, кальция, до 0,8% оксида калия, остальное - диоксид кремния, добавляли раствор 1 г двухлористого палладия и 0,34 г золотохлористоводородной кислоты в 20 мл децинормальной соляной кислоты и перемешивали до полного впитывания жидкости. Высушивали пропитанный носитель при 105°C до постоянства массы, охлаждали до комнатной температуры, прибавляли при перемешивании раствор 1,0 г пергидро-(1,3,5-дитиазин)-5-ил-метана, что составляет 140% от суммы масс нанесенных золота и палладия, в 20 мл трехнормальной соляной кислоты, высушивали и затем проводили термообработку при 600°C в атмосфере азота в течение 2 часов.

Испытание эффективности катализатора, полученного заявляемым способом

В реактор, заполненный исследуемым катализатором в количестве 160 мл (100 г), термостатированный при 150°C, пропускали под давлением около 12 атм газовую смесь, состоявшую приблизительно из 50 нормальных литров (измеренных при нормальных температуре и давлении (НТД)) этилена, около 10 нормальных литров кислорода, около 49 нормальных литров азота, около 50 г уксусной кислоты и около 4 мг ацетата калия, и катализатор старел в этих условиях реакции, по меньшей мере, 16 часов, до двухчасового режима работы, после которого реакция завершилась. Анализ продуктов провели с помощью газового хроматографического анализа в потоке.

Съем целевого продукта - винилацетата - составил 85 г/л катализатора/час.

Использование заявляемого способа получения катализатора позволяет увеличить выход целевого продукта, т.е. повышает эффективность действия катализатора.

Изобретение относится к области химии, а именно к химии каталитических процессов, и может быть использовано в производстве получения катализатора синтеза винилацетата. Описан способ получения катализатора синтеза винилацетата, содержащего золото и палладий, включающий пропитку носителя растворами солей золота и палладия с последующим восстановлением золота и палладия, в качестве восстановителя золота и палладия используют пергидро-(1,3,5-дитиазин)-5-ил-метан формулы C4H7NS2, который берут в количестве не менее 200% от суммарной массы золота и палладия, затем проводят термообработку при температуре 500-600°С в течение 2 часов. Технический результат - повышение выхода винилацетата. 1 з.п. ф-лы, 1 ил.

1. Способ получения катализатора синтеза винилацетата, содержащего золото и палладий, включающий пропитку носителя растворами солей золота и палладия с последующим восстановлением золота и палладия и термообработкой, отличающийся тем, что в качестве восстановителя золота и палладия используют пергидро-(1,3,5-дитиазин)-5-ил-метан формулы C4H7NS2, а термообработку проводят при температуре 500-600°С в течение 2 ч.

2. Способ по п.1, отличающийся тем, что пергидро-(1,3,5-дитиазин)-5-ил-метан формулы C4H7NS2 берут в количестве не менее 200% от суммарной массы золота и палладия.

| US 5332710 A, 26.07.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1999 |

|

RU2216401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙ-ЗОЛОТОГО КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ВИНИЛАЦЕТАТА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2184609C2 |

| Устройство для соединения тягача с прицепом | 1984 |

|

SU1694435A1 |

Авторы

Даты

2011-06-27—Публикация

2009-10-13—Подача