Настоящее изобретение относится к способу термической обработки древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности.

Известен способ получения термомодифицированной древесины при кондуктивном подводе тепла в герметичных условиях.

При этом способе обработка древесины начинается с удаления воздуха из камеры путем создания вакуума, после чего производится контактная досушка пиломатериала до абсолютно сухого состояния, дальнейший нагрев древесины производят при кондуктивном подводе тепла в герметичных условиях (см. статью Ахметова Д.А., Зиатдинова Д.Ф., Тимербаев Н.Ф. Термомодификация древесины при кондуктивном подводе тепла в герметичных условиях // «Известия высших учебных заведний. Химия и химическая технология», Т.51, №.7, 2008. С.76-78. http://www.ctj.isuct.ru).

Оновным недостатком данной технологии является трудоемкость процесса, так как для его проведения нужны металлические плиты больших размеров, которые необходимо будет нагревать и перемещать в течение процесса, что повлечет за собой энергетические затраты, а также затраты рабочей силы персонала, обслуживающего процесс.

Также известны способы получения модифицированной древесины обработкой в горячем масле и обработкой в среде инертных газов.

При первом способе сухая древесина погружается в растительное масло и начинает медленно прогреваться до температуры 180÷220°С в течение 2-4 часов, в результате чего происходит поглощение масла древесиной, при втором способе древесина обрабатывается в среде азота с содержанием кислорода до 2% при повышенном давлении (см. статью Налимова Н. Термодревесина // «ЛесПромИнформ», Т.58, №9, 2008 г. С.151-155. http://www.lesprominform.ru/jarchive/articles/itemshow/391).

Основными недостатками известных способов являются, в первом случае, необходимость добавления в процесс большого количества растительного масла, что требует больших экономических затрат, а во втором случае необходимы установки для создания повышенного давления, что представляет собой определенную трудность и так же, как и в первом случае, приводит к большим экономическим затратам.

Наиболее близким по совокупности существенных признаков к предлагаемому методу является способ термической обработки древесины (см. патент №2277045, МПК В27К 3/02, 2006 г.), включающий нагревание древесины до 140÷150°С в атмосфере воздуха в течение 2-3 часов, дальнейший нагрев древесины в атмосфере водяного пара до 210÷220°С в течение 2-3 часов, осуществляемый посредством постоянного дозированного впрыскивания воды в камеру и вытеснения воздуха и иных газов из камеры образующимся водяным паром, саморазогрев до 230÷240°С в течение 30-60 мин, остановку саморазогрева с помощью управляемого впрыскивания воды и охлаждение древесины в атмосфере 100% пересыщенного водяного пара путем регулируемого впрыскивания воды.

Основным недостатком данного способа является использование постоянного дозированного впрыскивания воды в камеру термомодификации, что приводит к повышению энергетических затрат на испарение и увеличению продолжительности процесса.

Целью настоящего изобретения является сокращение энергетических затрат на процесс термомодифицирования древесины.

Указанная цель достигается тем, что в способе термомодификации древесины обработка материала начинается с постепенного прогрева древесины до 200÷240°С в течение 5-7 часов, после чего происходит последующая выдержка древесины в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

Отличительным признаком предлагаемого термического способа обработки древесины является то, что стадии постепенного прогрева и последующей выдержки древесины при высоких температурах осуществляются в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

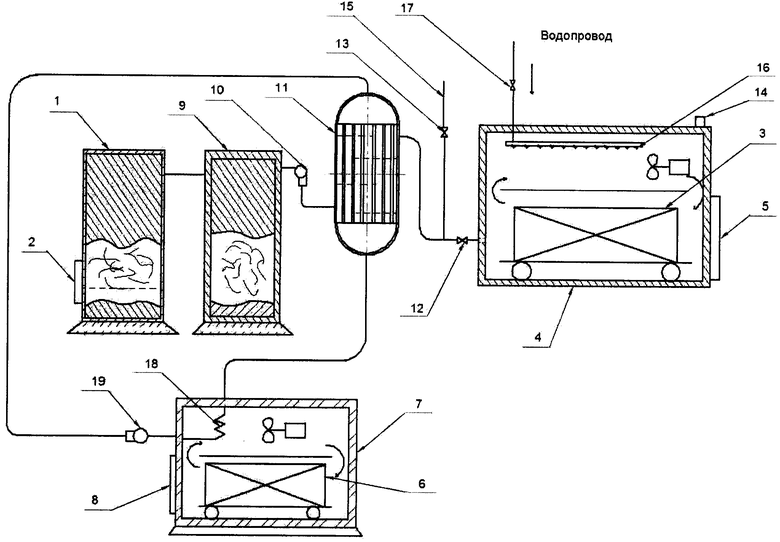

Пример осуществления способа поясняется чертежом.

Термомодификация древесины осуществляется следующим образом. В камеру 1 через открытую крышку 2 загружаются отходы деревообработки, затем крышка 2 закрывается, а предварительно высушенный пиломатериал 3 загружается в камеру модифицирования 4 через открытые ворота 5, после чего они плотно закрываются. Пиломатериал для предварительной сушки 6 загружается в сушильную камеру 7 через открытые ворота 8, которые после загрузки также плотно закрываются. Далее осуществляется процесс газификации отходов деревообработки в камере 1, и образовавшийся в результате синтез-газ поступает в камеру дожига 9, где происходит дожигание синтез-газа с коэффициентом избытка воздуха 0,95÷1 с образованием топочных газов. После этого топочные газы с температурой 600÷700°С при помощи вентилятора 10 поступают в кожухотрубчатый теплообменный аппарат 11. В нем происходит понижение температуры топочных газов до 200÷240°С, после чего охлажденные топочные газы с заданной температурой поступают в камеру модифицирования 4. В этот момент шиберную заслонку 12 оставляют открытой, а шиберную заслонку 13 закрывают для того, чтобы топочные газы из теплообменного аппарата 11 не уходили в атмосферу. Процесс модифицирования осуществляется постепенным нагревом древесины до температуры 200÷240°С в зависимости от необходимой степени модифицирования и последующей выдержкой при этой температуре в течение 5-7 часов до приобретения древесиной заданных свойств. Температуру в камере регулируют шиберными заслонками 12 и 13. Отработанные топочные газы из камеры 4 удаляются через патрубок 14.

После окончания процесса термомодифицирования, шиберную заслонку 12 полностью закрывают, а шиберную заслонку 13 полностью открывают, и топочные газы по трубе 15 отводятся в атмосферу - начинается стадия охлаждения древесины. Для интенсификации охлаждения древесины в камеру модифицирования 4 через форсунки 16 диспергируется вода из центрального водопровода открытием крана 17.

Излишняя тепловая энергия, отводимая при охлаждении топочных газов в теплообменном аппарате 11, на протяжении всего процесса передается в сушильную камеру 7 с помощью водяного калорифера 18 и циркуляционного насоса 19 для предварительной сушки пиломатериалов перед термомодифицированием.

После охлаждения пиломатериала 3 до 100°С производится его выгрузка из камеры модифицирования 4.

Нижний предел коэффициента избытка воздуха, характеризующего количество подаваемого кислорода в процессе горения, принимается равным 0,95, поскольку меньшее значение коэффициента приводит к нерациональному использованию системы дожига. Верхний предел коэффициента избытка воздуха принимается равным 1, поскольку большее количество кислорода, поданного в камеру, не полностью участвует в процессе горения, и, как следствие, непрореагировавший кислород, попадая в камеру термомодифицирования, может вызвать тление или воспламенение обрабатываемой древесины.

Нижний предел температуры топочных газов, поступающих в камеру термомодифицирования, принимается равным 200°С, поскольку более низкие температуры не позволяют добиться необходимой степени модифицирования. Верхний предел температуры топочных газов в камере термомодифицирования принимается равным 240°С, поскольку более высокие температуры могут привести к неконтролируемому разложению древесины (пиролизу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2425305C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

| СПОСОБ СУШКИ И ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ КРУПНОМЕРНОЙ ДРЕВЕСИНЫ | 2012 |

|

RU2520272C1 |

| Способ получения композита на основе термодревесины | 2021 |

|

RU2776641C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| Способ и устройство термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель | 2016 |

|

RU2642701C2 |

| СПОСОБ МОРЕНИЯ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2453426C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

Изобретение относится к способу термической обработки древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности. Технический результат заключается в сокращении энергетических затрат на процесс термомодифицирования древесины. Способ термообработки включает постепенный нагрев древесины до температуры 200÷240°С и выдержку при заданной температуре в течение 5-7 часов. Нагрев и выдержка при заданной температуре осуществляются в атмосфере топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1. Топочные газы охлаждаются в теплообменнике до температуры 200÷240°С. Излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины. 1 ил.

Способ термической обработки древесины для улучшения ее эстетических и физико-механических характеристик, включающий стадии постепенного нагрева древесины, выдержки древесины при высоких температурах и охлаждения древесины путем впрыскивания воды, отличающийся тем, что постепенный нагрев и последующая выдержка древесины при высоких температурах осуществляются в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277045C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

| US 5970624 A, 26.10.1999 | |||

| JP 3173604 A, 26.07.1991. | |||

Авторы

Даты

2011-06-27—Публикация

2009-12-14—Подача