Изобретение относится к способу и устройству для сушки и термической обработке древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности.

Известен сушильный комплекс и способ сушки древесины. Комплекс представляет собой сушильную камеру, в которую укладывается высушиваемый материал, имеющую дно с двумя полостями, в одну из которых подают горячие продукты сгорания из борова печи, в которой сжигают отходы древесины, а в другую подают горячий воздух, нагретый в трубах, размещенных в борове печи, который используется в качестве сушильного агента. Горячий сушильный агент из полости дна поступает в нижнюю часть сушильной камеры, где он, проходя через высушиваемый материал, поднимается в верхнюю часть сушильной камеры. Оттуда часть отработанного сушильного агента подается по замкнутому циклу в боров печи на подогрев, а другая - в блок конденсаторной очистки, где он смешивается с топочными газами печи, очищая их посредством конденсации (см. патент 2153640, МПК F26B 9/06, F26B 3/04).

Основным недостатком данного комплекса является неудовлетворительное качество сушки, ввиду сложности регулирования режимных параметров (температуры и относительной влажности воздуха), вследствие подогрева сушильного агента путем прохождения через боров печи.

Также известен способ непрерывной сушки древесных стружек, древесного волокна и других сыпучих материалов, а также устройство для его осуществления. Способ непрерывной сушки древесных стружек, древесного волокна и других сыпучих материалов в среде перегретого пара, циркулирующего по замкнутому контуру, при котором производят нагрев в теплообменнике отводимых из сушильной камеры вторичного пара теплом дымовых газов, выходящих из топочной камеры, и в которую на сжигание подают топливо и воздух и подачу нагретого до рабочей температуры пара на вход в сушильную камеру, с целью повышения КПД и повышения надежности работы часть вторичного пара отводят из замкнутого контура и подают в топочную камеру (см. патент 2023964, МПК F26B 23/02, 21/02).

Недостатком данного способа является невозможность проведения высокотемпературной сушки и обработки материала поскольку циркулирующая в сушилке парогазовая смесь содержит кислород воздуха, что приводит к снижению качества готовой продукции за счет окисления.

Наиболее близким является способ и устройство сушки и термической обработки древесины (см. патент 2437043, МПК F26B 3/04, F26B 9/06), включающий размещение древесного топлива, например отходов древесины в топку для получения дымового газа, сжигание его и ввод высокотемпературного дымового газа в камеру, в которой размещена древесина для тепловой сушки дымовым газом, в которой дымовой газ, содержащийся в камере, поддерживается при высокой концентрации, отличающийся тем, что в камере кроме процесса сушки древесины осуществляется и процесс термомодифицирования, включающий в себя стадию постепенного нагрева древесины до температуры 160-170°С путем подачи в камеру дымовых газов высокой концентрации, поддерживаемой на уровне 95-100 об.%, и их непрерывной многократной циркуляцией в камере, а по достижении 160-170°С происходит подача дымовых газов из топки в теплообменник и дальнейший нагрев до 180-220°С осуществляется за счет теплопередачи между парогазовой смесью, циркулирующей в камере, и дымовыми газами, подаваемыми в теплообменник.

Устройство сушки и термической обработки древесины представляет собой металлическую теплоизолированную камеру, включающую в себя рельсы для загрузки/выгрузки древесины, створки, герметизирующие камеру после загрузки древесины, топку, отличающееся тем, что дымовые газы через первый газоход подаются в камеру, снабженную внутренним аэродинамическим контуром, обеспечивающим многократную циркуляцию находящейся в камере паровоздушной смеси через уложенную в штабель древесину, внутренний аэродинамический контур снабжен теплообменником и центробежным вентилятором, имеющим сдвоенный кожух-улитку для создания двух потоков парогазовой смеси: меньший поток выбрасывается в атмосферу, предотвращая повышение давления в камере за счет поступления дымовых газов из топки, больший поток направляется для последующего разбавления с дымовыми газами и дальнейшей циркуляции через уложенную в штабель древесину, причем оба выхода кожуха-улитки снабжены эжекторами; теплообменник внутреннего аэродинамического контура сообщается с топкой через второй газоход таким образом, что в начале процесса дымовые газы подаются во внутренний аэродинамический контур через первый газоход, а по достижении в камере 160-170°С дымовые газы из топки через второй газоход подаются в теплообменник для нагрева паровоздушной смеси, находящейся в камере, путем теплопередачи.

Основными недостатками данного способа являются заниженное качество полученной древесины, высокие экономические затраты на процесс высокотемпературной сушки и термомодификации древесины, и высокая себестоимость установки.

Заниженное качество полученной древесины обусловлено тем, что:

- применяется высокотемпературный процесс сушки дымовыми газами с температурой от 105 до 130°С, который может обеспечить качество сушки в соответствие «Руководящими техническими материалами по технологии камерной сушки древесины» только по III-ей категории;

- отсутствует скоростная и равномерная циркуляция агента сушки со скоростью w≥2 м/с по штабелю пиломатериала;

- параметры процессов сушки и термомодификации древесины регулируются персоналом вручную и соответственно - не оптимально, т.к. дровяная топка в комплексе с двумя шиберами требует постоянного контроля за подачей кислорода. Работа камеры с двумя эжекторами и двумя контурами циркуляции и теплообменником в комплекте с дровяной топкой с двумя шиберами не автоматизирована;

- не обеспечены меры по устранению коробления и других деформаций, наиболее подверженных этому верхних 5-6 слоев древесины при сушке и термообработке из-за отсутствия фиксации геометрии пиломатериала.

Высокие экономические затраты на процесс высокотемпературной сушки и термомодифицирования древесины обусловлены:

- большой продолжительностью процесса загрузки/выгрузки пиломатериала непосредственно в камеру без использования штабельной тележки;

- малое полезное использование внутреннего пространства камеры из-за необходимости укладки пиломатериала со шпациями для принятой схемы циркуляции сквозь штабель снизу вверх;

- большой продолжительностью процесса сушки при отсутствии скоростной циркуляции агента сушки;

- большим процентом брака готовой продукции при сушке по III-ей категории качества сушки с использованием высокотемпературного процесса сушки древесины дымовыми газами с температурой от 105 до 130°С.

Высокая себестоимость установки обусловлена ее сложностью и применением отдельно расположенной топки с двумя шиберами для сжигания древесных отходов.

Целью настоящего изобретения является повышение качества сушки и термообработки древесины, снижение процента брака готовой продукции, снижение экономических затрат на процесс высокотемпературной сушки и термомодификации древесины и снижение себестоимости конструкции установки.

Указанная цель достигается тем, что в способе сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель, включающем ввод высокотемпературного дымового газа в камеру сушки, в которой размещена древесина для сушки дымовым газом, при этом в камере сушки кроме процесса сушки древесины, осуществляется и процесс термомодификации дополнительно осуществляется сжигание газового топлива природный или сжиженный газ газовыми горелками в топке с открытой камерой сгорания, расположенной внутри камеры сушки, осуществляется высокоскоростная циркуляция агента сушки по штабелю, обеспечиваемая двумя осевыми вентиляторами, осуществляется низкотемпературный процесс камерной сушки древесины за счет снижения температуры высокотемпературных продуктов сгорания газа при их смешении с циркулирующим через штабель агентом сушки - смесью продуктов горения газа с водяным паром, осуществляется непрерывное измерение электронными датчиками температуры «t» и относительной влажности «ϕ» агента сушки, осуществляется автоматическое поддерживание температуры «t» газовой среды в функции от влажности «ϕ» при сушке и в функции от времени τтобр при термообработке, разработаны режимы низкотемпературной сушки и дальнейшей высокотемпературной термообработки, при этом температура «tсуш», °С газовой среды в камере при сушке является функцией ее относительной влажности «ϕсуш»,% и определяется из следующих справедливых для разработанных режимов выражений: t(ϕ)=tнач, при 94%≤ϕ≤100%; t(ϕ)=tнач+(tконеч-tнач)/(94-ϕ)/(94-ϕконеч), при 34%≤ϕ≤94%; t(ϕ)=tконеч, при ϕ≤34%, где tнач - начальная температура в процессе сушки после окончания прогрева; tконеч - конечная температура в процессе сушки; ϕконеч - конечная относительная влажность в процессе сушки - расчетные параметры газовой среды при сушке, которые выбираются из разработанной таблицы режимов сушки для данных породы и толщины сортамента, а температура «tт/обр», °C газовой среды и время протекания процесса термообработки «τт/обр», час зависят от породы, толщины и степени достигаемых изменений при термомодификации и выбираются из таблицы режимов термообработки для данных породы и толщины сортамента, осуществляется принудительная нагрузка на пиломатериал в штабеле, за счет использования железобетонной плиты весом 3-4 т или стягиванием верхних, подверженных деформации, слоев древесины комплектом пружинных стяжек на общее усилие 3- 4 т, при этом исключается коробление и другие деформации древесины при сушке и термообработке, производится удаление из сушильной камеры выделяемых из древесины водяного пара и продуктов ее термодеструкции через U-образную вытяжную трубу вместе с избыточным объемом агента сушки, образующимся за счет сгорания топлива без подачи вовнутрь наружного продувочного воздуха, исключается попадание внутрь сушильной камеры наружного воздуха при остановке процесса.

Технический результат в устройстве сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель достигается тем, что устройство представляет собой металлическую теплоизолированную камеру, включающую в себя рельсы, створки, герметизирующие камеру после загрузки древесины, и топку дополнительно содержит два осевых маршевых вентилятора с герметичными устройствами ввода вращения и вынесенными наружу электродвигателями, газовую топку с открытой камерой сгорания с газовыми горелками для сжигания газового топлива, систему автоматического управления ходом технологического процесса, железобетонную плиту или комплект пружинных стяжек, откидную секцию рельсов, обеспечивающую свободное открывание створок ворот, наружные стационарные рельсовые пути для выкатывания штабеля, подштабельную тележку, для размещения пиломатериала на прокладках, U-образную вытяжную трубу, не допускающую попадание в камеру наружного воздуха.

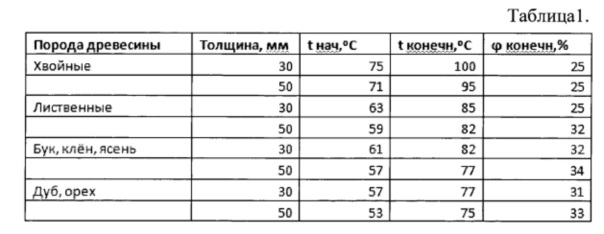

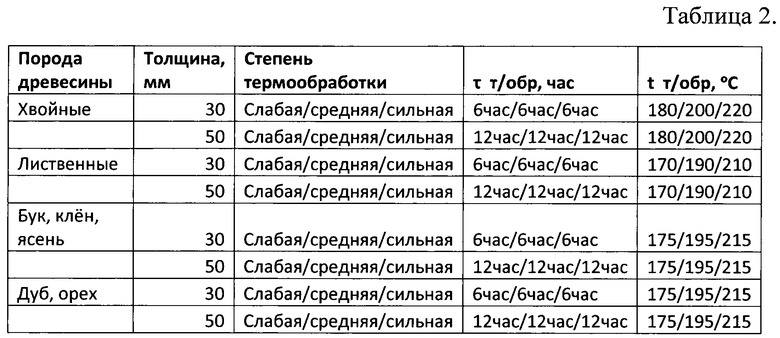

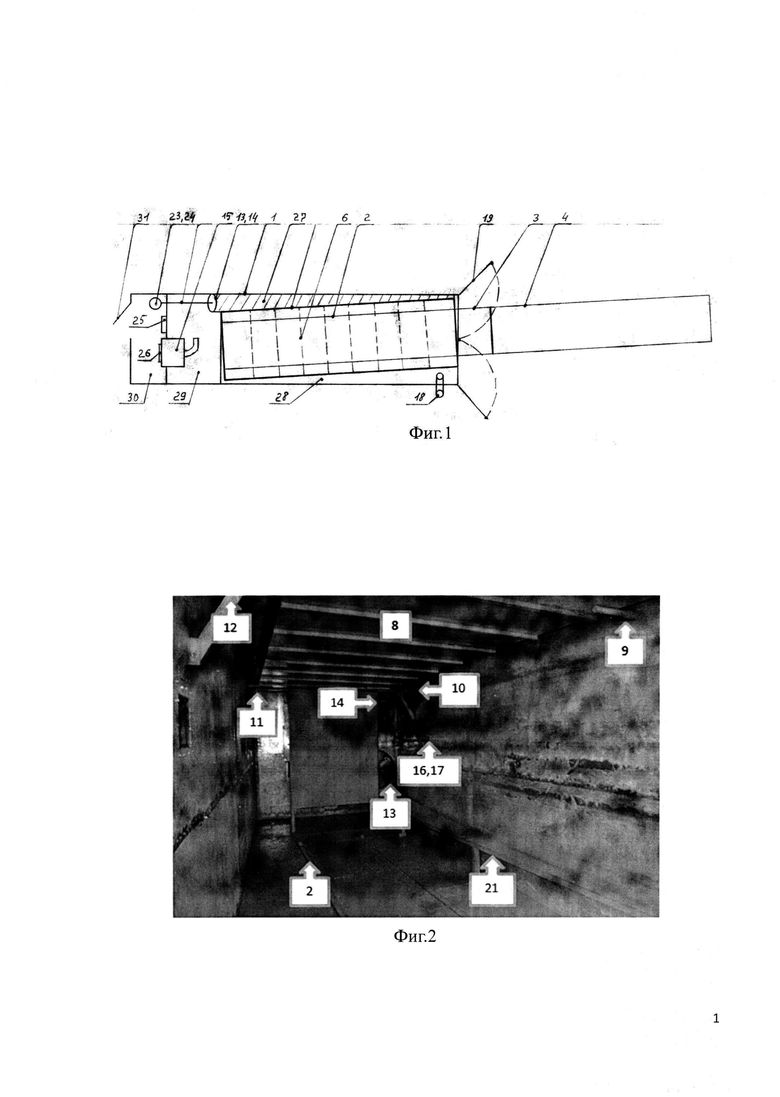

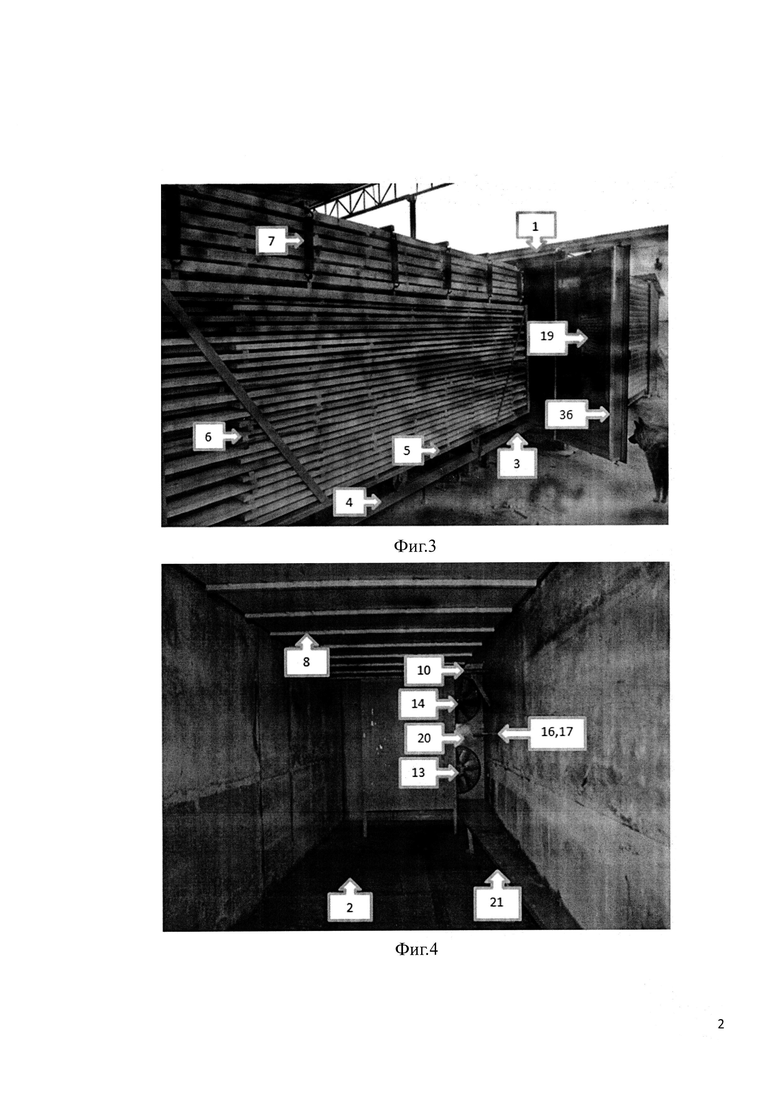

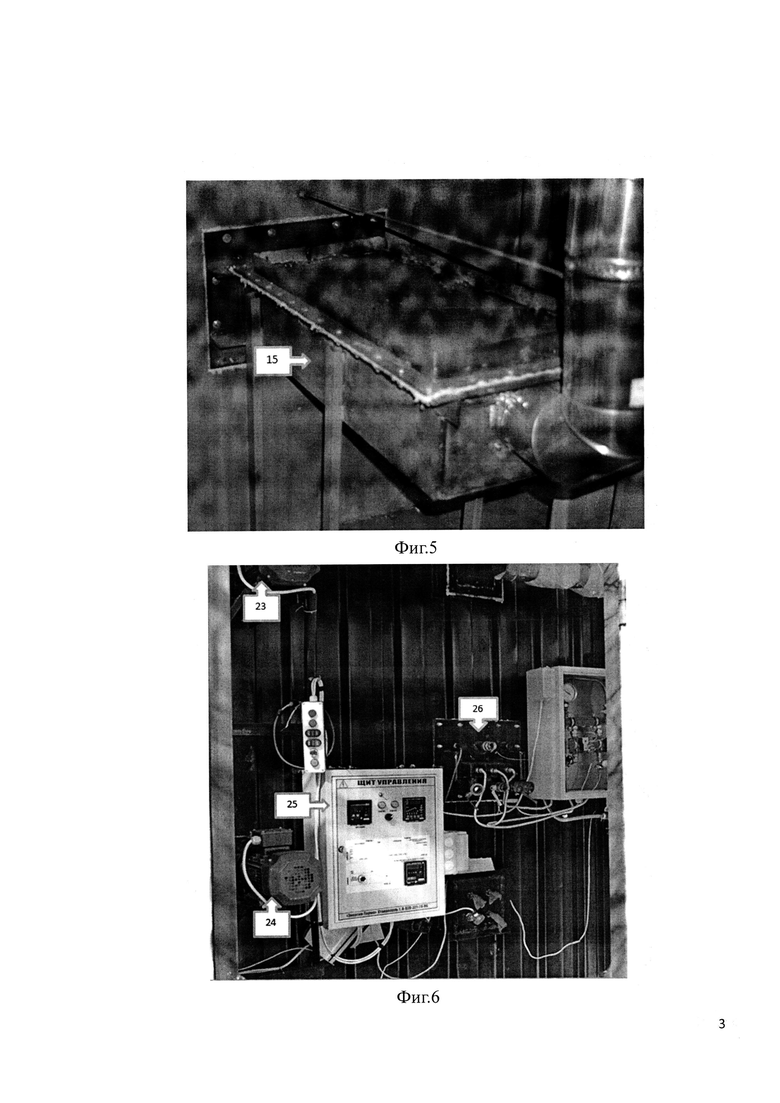

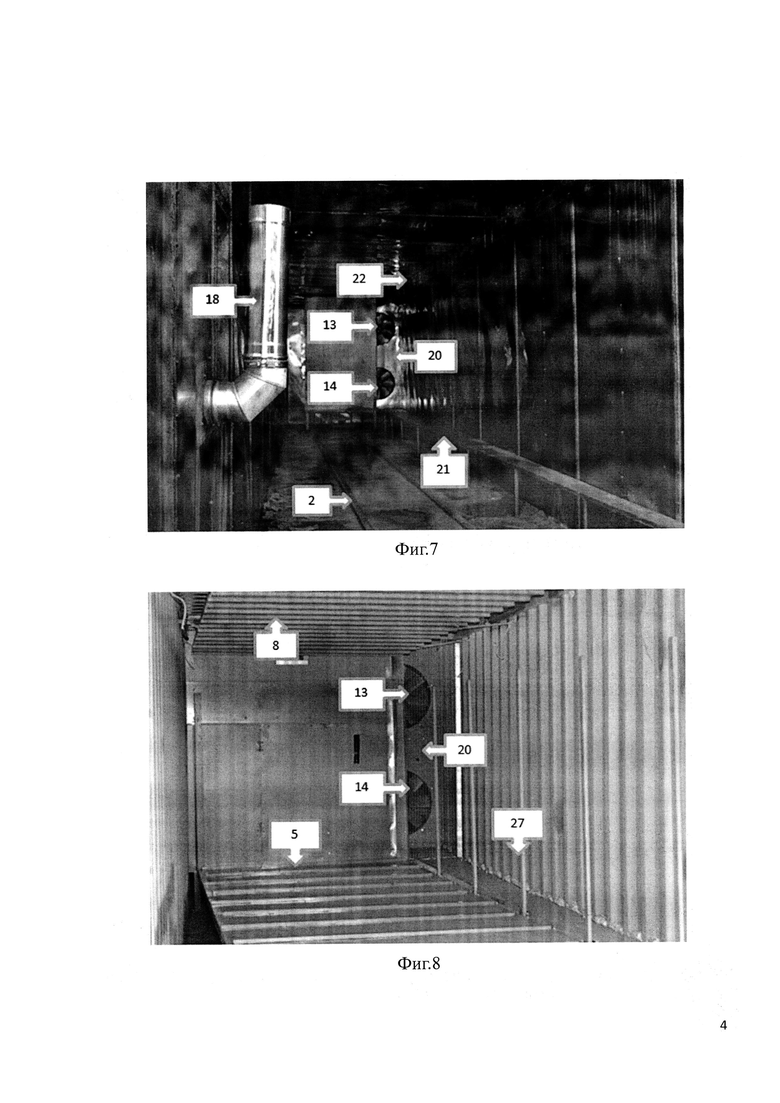

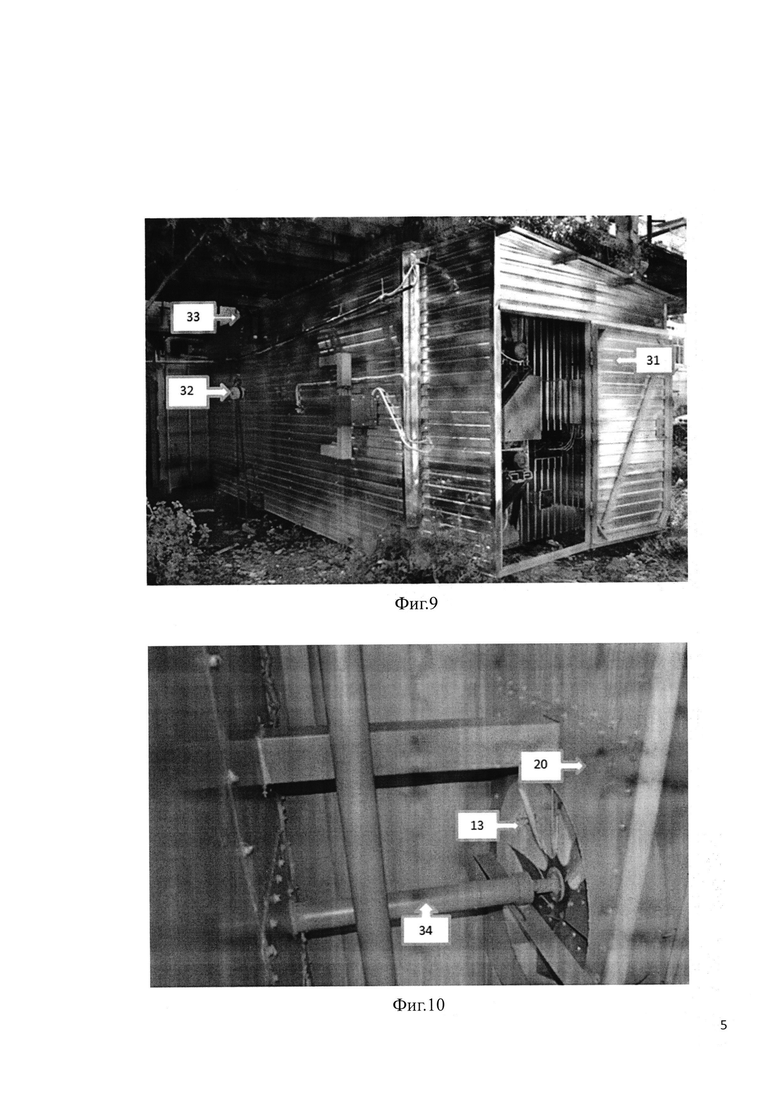

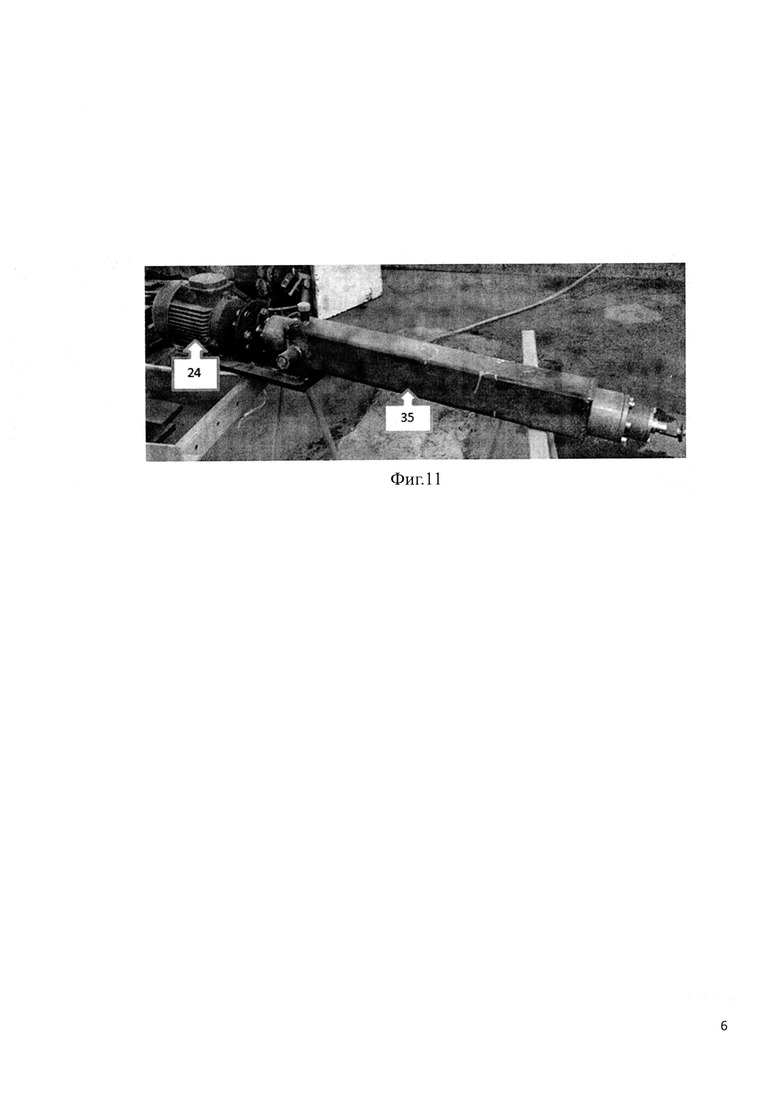

Устройство сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель поясняется чертежами, где на фиг. 1 приведена схема устройства ; на фиг. 2 - вид устройства со стороны ворот с прижимом, лежащим на упорах; на фиг. 3 - штабель со стяжками на тележке на наружных рельсовых путях; на фиг. 4 - вид устройства со стороны ворот; на фиг. 5 - вид топки; на фиг. 6 - вид отсека управления; на фиг. 7 - вид устройства, со стороны вытяжной трубы; на фиг. 8 - вид устройства, с закаченной тележкой и прижимом; на фиг. 9 - наружный вид со стороны отсека управления; на фиг. 10 - вид привода вращения вентилятора; на фиг. 11 - вид съемного привода вентилятора, где 1- камера; 2, 3, 4 - внутренние, откидные и стационарные наружные рельсовые пути, 5 - штабельная тележка; 6 - прокладки для укладки пиломатериала; 7 - пружинные стяжки; 8 - прижимная плита; 9, 10, 11, 12 - выдвижные упоры; 13, 14 - осевые вентиляторы; 15 - открытая камера сгорания; 16- датчик относительной влажности; 17 - датчик температуры; 18 - U-образная выхлопная труба; 19 - створки ворот; 20 - панель; 21 - нижняя отсекающая панель; 22 - верхняя отсекающая панель; 23, 24 - электродвигатели вентиляторов; 25 - система автоматического управления; 26 - газовая горелка; 27 - раздаточный коллектор; 28 - отсек штабеля; 29 - отсек теплогенератора; 30 - отсек управления; 31 - дверь отсека управления; 32 - ручная таль; 33 - трос; 34, 35 - устройства ввода вращения; 36 - уплотнитель.

Устройство сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель представляет собой металлическую теплоизолированную камеру 1, включающую в себя рельсы 2, створки 19, герметизирующие камеру после загрузки древесины, топку 15, два осевых маршевых вентилятора 13, 14 с герметичными устройствами ввода вращения 34, 35 и вынесенными наружу электродвигателями 23, 24, систему 25 автоматического управления ходом технологического процесса, железобетонную плиту 8 или комплект пружинных стяжек 7, откидную секцию 3 рельсов, обеспечивающую свободное открывание створок 19 ворот, наружные стационарные 4 рельсовые пути для выкатывания штабеля, подштабельную тележку 5, для размещения пиломатериала на прокладках 6, U-образную вытяжную трубу 18, не допускающую попадание в камеру наружного воздуха, при этом топка 15 выполнена с открытой камерой сгорания с газовыми горелками 26 для сжигания газового топлива.

Способ сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель осуществляется следующим образом. На выкаченную из камеры 1 по внутренним 2, откидным 3 и стационарным наружным 4 рельсовым путям подштабельную тележку 5 загружается на прокладках 6 уложенный в штабель пиломатериал. Во избежание коробления и других деформаций пиломатериала при сушке и термообработке верхняя часть штабеля подвергается принудительному сжатию с применением комплекта пружинных стяжек 7 или за счет нагрузки от прижимной плиты 8. Плита 8 подвешена внутри камеры 1 на тросе 33, проходящем через герметичное уплотнение в крыше камеры 1 и может подниматься и опускаться с помощью ручной тали 32, закрепленной на наружной стенке камеры 1. При выкаченной тележке плита для безопасности располагается на выдвижных упорах 9, 10, 11, 12. В случае применения комплекта пружинных стяжек 7, последние приводятся в рабочее положение с помощью пары специальных домкратов-натяжителей. Пространство камеры разделено на три части: отсек штабеля 28 и примыкающий к нему отсек теплогенератора 29 с общим контуром для движения агента сушки, а также отсек управления 30, с дверью 31.

Рельсовые пути 2 уложены под углом к осевой линии таким образом, что при закатывании тележки между правой внутренней стенкой камеры и правой стороной штабеля образуется своего рода раздаточный коллектор - клиновидное пространство 27 (заштриховано на фиг. 1), упирающееся своим основанием в панель 20 с обечайками расположенных друг над другом осевых вентиляторов 13,14 и сходящееся на нет у ворот. Нижняя часть этого клиновидного пространства 27 на уровне штабельной тележки 5 выполнена в виде треугольной нижней отсекающей панели 21, перекрывающая паразитные перетоки потока агента сушки под штабель. В пространстве над штабелем также имеется верхняя отсекающая панель 22, перекрывающая верхние паразитные перетоки сушильного агента. Такая геометрия своеобразного клиновидного воздушного коллектора 27 обеспечивает равномерную раздачу агента сушки при его циркуляции через штабель. Прошедший через штабель поток возвращается назад к вентиляторам, завершая круг циркуляции под тележкой.

Загруженная тележка закатывается в камеру через створки ворот 19, которые затем плотно закрываются. Герметичность створок ворот 19 обеспечивается за счет применения высокотемпературного силиконового уплотнителя 36. После этого включаются в работу маршевые осевые вентиляторы 13 и 14, обеспечивающие за счет подачи не менее 25-30 тыс.куб.м/ч каждый скоростную (не менее 2 м/с по штабелю) циркуляцию агента сушки. Равномерность поля скоростей агента сушки по штабелю обеспечивает соответствующая конструкция клиновидного пространства-раздаточного коллектора 27 камеры 1. Затем запускаются газовые горелки 26 в топке с открытой камерой сгорания 15, расположенной внутри камеры 1. Начинается подача продуктов сгорания из топки 15 в камеру 1. Процесс контролируется автоматизированной системой управления на базе программируемого контроллера, снабженной электронными датчиками относительной влажности ϕ 16 и температуры t газовой среды (агента сушки) 17. Продукты сгорания газового топлива, смешиваясь с основным потоком высокоскоростной циркуляции, нагревают его, охлаждаясь при этом сами.

Относительная влажность циркулирующей газовой среды ϕ в камере 1 быстро достигает максимально возможного значения ϕ=100% за счет поступления во внутренний объем камеры 1 водяного пара, выделяемого с поверхности древесины от ее подсушки при разогреве и водяного пара, присутствующего в продуктах сгорания газового топлива. В течение некоторого времени, обычно 12 часов летом и 24 часа зимой происходит прогрев древесины до начальной температуры процесса сушки tнач, обычно tнач,=(53-57)°C для лиственных пород древесины толщиной 50 мм, после чего начинается собственно процесс сушки. Избыточное количество агента сушки, образовавшееся за счет поступления в камеру 1 продуктов сгорания и водяного пара, выделяемого древесиной при сушке, удаляется за счет естественной тяги через U-образную выхлопную трубу 18. В течение некоторого промежутка времени, составляющего обычно 3-7 сут, (в зависимости от породы и толщины древесины), относительная влажность агента сушки сохраняется на уровне ϕ=(100-94)%, при этом система управления поддерживает (за счет регулирования работы газовых горелок 26 топки 15) температуру t в камере 1 равной tнач,. При снижении ϕ≤94%, происходящем естественным образом за счет уменьшения поступления в камеру 1 водяного пара с поверхности все более высыхающей древесины, система автоматического управления 25 повышает температуру t в камере 1 по заданному алгоритму t(ϕ)=tнач+(tконеч-tнач)(94-ϕ)/(94-ϕконеч) вплоть до значения tконеч конечной температуры процесса сушки, обычно tконеч=(77-82)°С для лиственных пород древесины толщиной 50 мм. При снижении ϕ≤34% система управления поддерживает (за счет регулирования работы газовых горелок 26 топки 15) температуру t в камере 1 равной tконеч. После окончания процесса сушки- при достижении значения ϕ=30% - система управления автоматически переводит работу камеры на режим термообработки. На этом режиме мощность горелок 26 регулируется таким образом, чтобы температура в камере 1 достигла в зависимости от требуемой степени термообработки значений tт/обр=(175-220)°С при максимальной мощности, а затем поддерживалась на этом уровне в течение времени τт/обр=(6-12) часов в зависимости от породы и толщины древесины. На этом процесс термообработки заканчивается, оборудование останавливается, штабельная тележка 5 выкатывается из камеры 1 и штабель незамедлительно проливается водой из брандспойтов для охлаждения и обеспечения пожаробезопасности.

Практический пример осуществления способа сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель:

Исходные данные: порода древесины - ясень, толщина доски- 50 мм, степень термообработки сильная. Расчетные параметры: принимаются из таблицы 1 режимов сушки: tнач=57°С, tконеч=77°С, ϕконеч=34% и таблицы 2 режимов термообработки: tт/обр=215°С, τт/обр=12 час. Расчетная зависимость температуры tсуш в функции относительной влажности ϕсуш газовой среды при сушке: t(ϕ)=tнач+(tконеч-tнач(94-ϕ)/(94-ϕконеч)=57+(77-57)(94-ϕ)/(94-34), t(ϕ)=57+(94-ϕ)/3. Расчетные параметры и дальнейшие вычисления контроллер системы автоматического управления принимает и производит самостоятельно после введения в него исходных данных. При регулировании автоматически поддерживается температура: t(ϕ)=tнач=57°С, при 94%≤ϕ≤100%; t(ϕ)=57+(94-ϕ)/3, при 34%≤ϕ≤94%; t(ϕ)=tконеч=77°С, при ϕ≤34%. При достижении значения ϕ=30% автоматически происходит переход на режим термообработки, горелки включаются на полную мощность вплоть до достижения температурой значения 215°С, далее она поддерживается на этом уровне в течение 12 ч.

Изобретение обеспечивает повышение качества сушки и термообработки древесины, снижение процента брака готовой продукции, снижение экономических затрат на процесс высокотемпературной сушки и термомодификации древесины и снижение себестоимости конструкции установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ДРЕВЕСИНЫ | 2016 |

|

RU2621436C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| КОНДЕНСАЦИОННАЯ СУШИЛКА ДЛЯ ПИЛОМАТЕРИАЛОВ С АБСОРБЦИОННЫМ УТИЛИЗАТОРОМ | 2012 |

|

RU2499211C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2397413C1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ ПРОДУКЦИИ РАСТЕНИЕВОДСТВА И ПИЛОМАТЕРИАЛОВ ДРЕВЕСИНЫ | 2012 |

|

RU2496069C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2001 |

|

RU2201952C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2511887C2 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

Изобретение относится к способу сушки и термической обработке древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности. Технический результат достигается за счет: сжигания газового топлива - природного или сжиженного газа газовыми горелками в топке с открытой камерой сгорания, расположенной внутри сушильной камеры древесины, высокоскоростной циркуляции агента сушки - смеси продуктов горения газа с водяным паром по штабелю, непрерывному измерению электронными датчиками температуры «t» и относительной влажности «ϕ» газовой среды, автоматическому поддерживанию температуры «t» газовой среды в функции от влажности «ϕ» при сушке и в функции от времени τтo6p при термообработке, которые выбираются из разработанной таблицы режимов сушки для данных породы и толщины сортамента и времени протекания процесса термообработки, принудительной нагрузке на пиломатериал в штабеле и исключении попадания внутрь камеры наружного воздуха при остановке процесса. Устройство сушки и термической обработки древесины содержит два осевых маршевых вентилятора, газовую топку с открытой камерой сгорания, систему автоматического управления ходом технологического процесса, железобетонную плиту или комплект пружинных стяжек, откидную секцию рельсов, наружные стационарные рельсовые пути, подштабельную тележку и U-образную вытяжную трубу. Технический результат изобретения заключается в повышении качества сушки и термообработки древесины, снижении процента брака готовой продукции. 2 н.п. ф-лы, 11 ил., 2 табл.

1. Способ сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель, включающий ввод высокотемпературного дымового газа в сушильную камеру, в которой размещена древесина для сушки дымовым газом, при этом в камере кроме процесса сушки древесины осуществляется и процесс термомодификации, отличающийся тем, что осуществляется сжигание газового топлива газовыми горелками в топке с открытой камерой сгорания, расположенной внутри сушильной камеры древесины, осуществляется высокоскоростная циркуляция смеси продуктов горения газа с водяным паром по штабелю, обеспечиваемая двумя осевыми вентиляторами, осуществляется низкотемпературный процесс камерной сушки древесины за счет снижения температуры высокотемпературных продуктов сгорания газа при их смешении с циркулирующей через штабель смеси продуктов горения газа с водяным паром, осуществляется непрерывное измерение электронными датчиками температуры «t» и относительной влажности «ϕ» газовой среды, осуществляется автоматическое поддерживание температуры «t» газовой среды в функции от влажности «ϕ» при сушке и в функции от времени при термообработке, разработаны режимы низкотемпературной сушки и дальнейшей высокотемпературной термообработки, при этом температура «tсуш», °C газовой среды в камере при сушке является функцией ее относительной влажности «ϕсуш», % и определяется из следующих справедливых для разработанных режимов выражений: t(ϕ)=tнач, при 94%≤ϕ≤100%; t(ϕ)=tнач+(tконеч-tнач)(94-ϕ)/(94-ϕконеч), при 34%≤ϕ≤94%; t(ϕ)=tконеч, при ϕ≤34%, где tнач - начальная температура в процессе сушки после окончания прогрева; tконеч - конечная температура в процессе сушки; ϕконеч - конечная относительная влажность в процессе сушки - расчетные параметры газовой среды при сушке, которые выбираются из разработанной таблицы режимов сушки для данных породы и толщины сортамента, а температура «tт/o6p», °C газовой среды и время протекания процесса термообработки «τт/обр», ч зависят от породы, толщины и степени достигаемых изменений при термообработке и выбираются из таблицы режимов термообработки для данных породы и толщины сортамента, осуществляется принудительная нагрузка на пиломатериал в штабеле, за счет использования железобетонной плиты весом 3-4 т или стягиванием верхних, подверженных деформации, слоев древесины комплектом пружинных стяжек на общее усилие 3-4 т, при этом исключается коробление и другие деформации древесины при сушке и термообработке, производится удаление из камеры выделяемых из древесины водяного пара и продуктов ее термодеструкции через U-образную вытяжную трубу вместе с избыточным объемом смеси продуктов горения газа с водяным паром, образующимся за счет сгорания топлива без подачи вовнутрь наружного продувочного воздуха, исключается попадание внутрь камеры наружного воздуха при остановке процесса.

2. Устройство сушки и термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель достигается тем, что устройство представляет собой металлическую теплоизолированную камеру, включающую в себя рельсы, створки, герметизирующие камеру после загрузки древесины, и топку. отличающееся тем, что содержит два осевых маршевых вентилятора с герметичными устройствами ввода вращения и вынесенными наружу электродвигателями, газовую топку с открытой камерой сгорания с газовыми горелками для сжигания газового топлива, систему автоматического управления ходом технологического процесса, железобетонную плиту или комплект пружинных стяжек, откидную секцию рельсов, обеспечивающую свободное открывание створок ворот, наружные стационарные рельсовые пути для выкатывания штабеля, подштабельную тележку, для размещения пиломатериала на прокладках, U-образную вытяжную трубу, не допускающую попадание в камеру наружного воздуха.

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ ИЗМЕНЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ДРЕВЕСИНЫ | 1996 |

|

RU2109626C1 |

| US 6423955 B1, 23.07.2002. | |||

Авторы

Даты

2018-01-25—Публикация

2016-04-26—Подача