Изобретение относится к конструкции подрельсовых оснований и может быть использовано для изготовления шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового.

Общеизвестны деревянные шпалы, представляющая из себя брус прямоугольного сечения (см. «Общий курс железных дорог» под ред. Ю.И.Ефименко. М., 2005 г., стр.55…56). К их недостаткам относится малый срок службы и большой расход высококачественной древесины.

Известны также железобетонные шпалы с предварительно напряженной арматурой, которые обладают значительно большой долговечностью, имеют одинаковые размеры и упругость.

К общим недостаткам этих конструкций опорных брусьев для восприятия давления от колесной пары подвижной транспортной единицы и передачи его на балластный слой является недостаточно высокая степень устойчивости шпал к возникающим в железнодорожных рельсах значительным температурным силам и действию сил угона при движении поезда. При превышении критического значения, шпалы могут уже не удержать путь от продольного и поперечного перемещения в балласте, происходит их смещение относительно первоначального, фиксированного положения в щебне, и возможен выброс рельсошпальной решетки с возникновением аварийной ситуации для движущегося состава.

Целью изобретения является значительное увеличение силы сопротивления смещения в балласте шпалы в продольном и поперечном направлении.

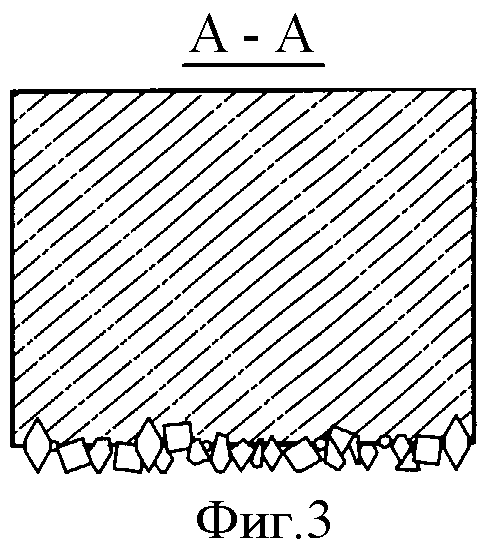

Указанная цель достигается тем, что на подошве шпалы закреплены шипы, в поперечном сечении имеющие произвольную форму с эквивалентным диаметром 5…100 мм, расположенные друг от друга с зазором 5…50 мм и выступающие за подошву на 5…100 мм. В частном случае при использовании железобетонной шпалы указанная цель достигается еще и тем, что на подошве шпалы расположены закрепленные путем бетонирования в нее зерна щебня фракции 10…100 мм, выступающие за горизонтальную часть поверхности подошвы на 5…70 мм. Кроме того, вбетонированные в подошву и выступающие за ее горизонтальную часть зерна щебня расположены друг от друга с зазором 0…50 мм. При этом верхушки зерен, выступающих на наибольшее большее расстояние от горизонтальной поверхности подошвы, расположены друг от друга на расстоянии 10…50 мм и лежат в одной плоскости, параллельной горизонтальной части поверхности шпалы.

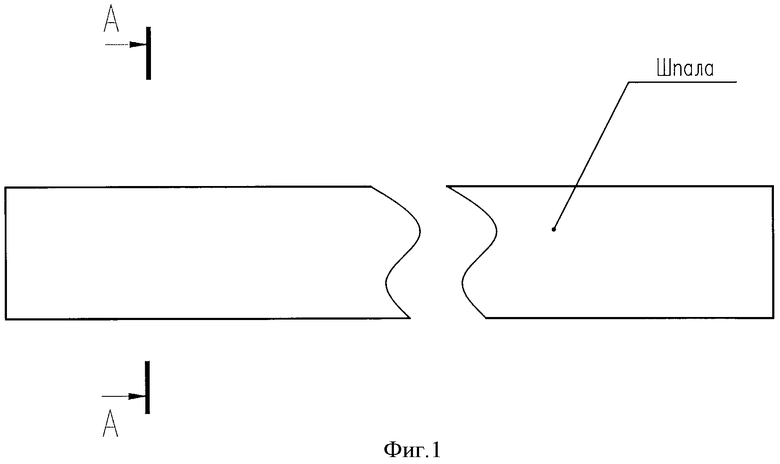

Предлагаемая конструкция железобетонной шпалы показана на Фиг.1.

Ее форма представляет из себя брус прямоугольного сечения. В подошву этой стандартной железобетонной шпалы вбетонированы применяемые для устройства балластного слоя зерна щебня фракции 30…70 мм и более, выступающие за ее горизонтальную часть поверхности на 5…50 мм и расположенные друг от друга с зазором 0…50 мм. При этом верхушки зерен, выступающие на наибольшее расстояние от горизонтальной поверхности подошвы, расположены друг от друга на расстоянии 10…50 мм и лежат в одной горизонтальной плоскости. Боковые грани шпалы также могут содержать вбетонированные щебенки мелких фракций. Это дополнительно увеличивает сопротивление опорного рельсового бруса смещению в балластном слое под воздействием температурных сил и возникающих при движении поезда сил угона пути.

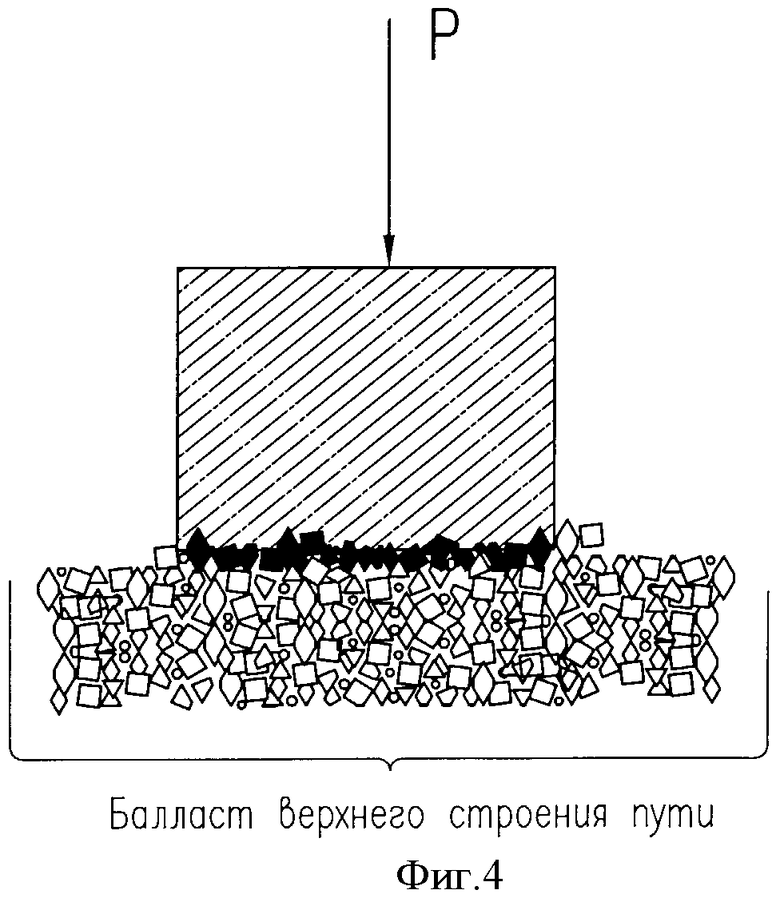

Общеизвестно, что деревянные шпалы, несмотря на свой значительно меньший вес, имеют повышенное по сравнению с железобетонными сопротивление смещению. Это объясняется тем, что щебенки вдавливаются в их мягкую подошву, фиксируются в ней, и в этом случае сопротивление происходит не только за счет сил трения, но в основном благодаря «прорезанию», по аналогии с зубьями бороны при обработке почвы, наиболее уплотненного слоя балласта под подошвой шпалы. Аналогично работает и «шипованная» зернами щебня или ввинченными в тело опорного рельсового бруса круглыми заостренными стержнями предлагаемая конструкция в железобетонном варианте. В частном случае нижняя поверхность шпалы может представлять собой оттиск, отпечаток неровностей верхнего слоя балластной призмы железнодорожного пути. Известно, что наиболее интенсивно деградируют, размельчаются щебенки под шпалой, так как в этой зоне концентрируются наибольшие удельные давления и нагрузки. В предлагаемой конструкции этот недостаток нивелирован, так как значительно увеличена площадь опирания опорного рельсового бруса на зерна балласта. Также из научных исследований известно, что коэффициент сцепления деревянной шпалы со щебеночным балластом составляет µд=4…5, а для железобетонной - µж=1,2. Не вызывает сомнений, что в предлагаемой же конструкции благодаря гарантированной фиксации зерен балласта в теле рельсовой опоры µж'>4…5. Поэтому очевидно увеличение сопротивления смещению новой железобетонной шпалы в призме верхнего строения пути не менее чем в 3,5…4,2 раза по сравнению с существующими.

Поскольку известно, что степень уплотнения балластного слоя под подошвой опорного рельсового бруса от действия поездной нагрузки составляет 15…18%, а напряжения в подрельсовой зоне достигают 2 МПа, то сила сопротивления перемещению за счет эффекта «боронения» составит приблизительно 40 кН и позволит противодействовать угону пути в 8 раз эффективнее по сравнению с обычной, гладкой шпалой.

Допускается для повышения устойчивости в балласте опоры железнодорожного пути закреплять на ней шипы или/и зерна щебня не только на подошве, но и на боковой поверхности.

Применение данного изобретения позволяет значительно, на порядок, увеличить силы фиксации шпал в щебне, оказывать эффективное сопротивление действию продольных сил, исключить возможность угона и выброса и обеспечить тем самым безаварийный режим работы при самых тяжелых условиях эксплуатации бесстыкового пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБЕНОК | 2014 |

|

RU2556550C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2012 |

|

RU2504610C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2013 |

|

RU2536433C2 |

| ШПАЛА | 2012 |

|

RU2499860C2 |

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| Зубатая шпала | 2017 |

|

RU2653978C1 |

| Вилы железнодорожные | 2020 |

|

RU2745939C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2016 |

|

RU2631148C1 |

| Шпала | 2017 |

|

RU2663566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОЙ ОПОРЫ | 2014 |

|

RU2544454C1 |

Изобретение относится к конструкции подрельсовых оснований и может быть использовано для изготовления шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового. Шпала подрельсового основания железнодорожного пути имеет конструкцию брускового типа. На подошве железобетонной шпалы расположены закрепленные путем бетонирования в нее зерна щебня, выступающие за горизонтальную часть поверхности подошвы. Вбетонированные в подошву и выступающие за ее горизонтальную часть зерна щебня расположены друг от друга с зазором. Верхушки зерен, выступающие на наибольшее расстояние от горизонтальной поверхности подошвы, расположены друг от друга на расстоянии и лежат в одной плоскости, параллельной горизонтальной части поверхности шпалы. Технический результат заключается в увеличении силы сопротивления смещения в балласте шпалы в продольном и поперечном направлении. 2 з.п. ф-лы, 4 ил.

1. Шпала подрельсового основания железнодорожного пути, имеющая конструкцию брускового типа, отличающаяся тем, что на подошве железобетонной расположены закрепленные путем бетонирования в нее зерна щебня фракции 10-100 мм, выступающие за горизонтальную часть поверхности подошвы на 5-70 мм.

2. Шпала по п.1, отличающаяся тем, что вбетонированные в подошву и выступающие за ее горизонтальную часть зерна щебня расположены друг от друга с зазором 0-50 мм.

3. Шпала по пп.1 и 2, отличающаяся тем, что верхушки зерен, выступающие на наибольшее расстояние от горизонтальной поверхности подошвы, расположены друг от друга на расстоянии 10-50 мм и лежат в одной плоскости, параллельной горизонтальной части поверхности шпалы.

| US 3558049 А, 26.01.1971 | |||

| JP 10280301 A, 20.10.1998 | |||

| JP 2009264038 A, 12.11.2009 | |||

| RU 96102309 A, 10.07.1998. |

Авторы

Даты

2011-06-27—Публикация

2010-01-11—Подача