Изобретение относится к конструкции рельсовых опор и может быть применено для изготовления шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового.

Общеизвестна железобетонная шпала, представляющие собой балку переменного трапецеидального сечения (см. «Общий курс железных дорог», стр.56, под ред. Ю.И. Ефименко. М., 2005 г.). Недостатком этих шпал является низкий коэффициент сцепления µж с балластом железнодорожного пути. Он составляет µж=1,2 и меньше чем у деревянных в 3,3…4,2 раза (см. «Новые путевые машины» под редакцией Ю.П. Сырейщикова, стр.192).

Это приводит к слабой устойчивости железнодорожного пути, опирающегося на бетонные шпалы. Поэтому возможны выбросы рельсов в боковом направлении и возникновение нештатных и аварийных ситуаций.

Известны также железобетонные рельсовые опоры по патенту RU 2422575 С1. В подошву этих шпал закреплены путем вбетонирования зерна щебня. Благодаря значительному увеличению коэффициента сцепления с балластной призмой данная конструкция обеспечивает гарантированную устойчивость пути.

К недостаткам этого технического решения можно отнести появление дополнительной технологической операции по созданию «зубатой» нижней (возможно также боковой и торцевой) поверхности рельсовой опоры. Это приводит к увеличению трудоемкости и стоимости изготовления железобетонных шпал.

Целью изобретения является сокращение количества технологических операций и цены рельсовой опоры.

Указанная цель достигается тем, что подошва шпалы содержит зубцы, которые сформированы из материала шпалы в углублениях пресс-формы путем их затвердевания.

Зубцы в поперечном сечении имеют произвольную форму с эквивалентным диаметром от 5 до 100 мм, расположены друг от друга с зазором от 0 до 150 мм и имеют высоту от 10 до 150 мм. Размещение зубцов по подошве может быть как произвольным, хаотичным, так и упорядоченным с заданным шагом и интервалом по выбранному направлению. Высота зубцов может быть одинаковой или разной, вычисляемой по определенному закону или быть в функцией случайной величины в диапазоне от 10 до 150 мм.

Изготовление железобетонных шпал выполняется следующим образом. В специальную металлическую форму (то есть в пресс-форму), внутренняя часть которой повторяет внешние очертания рельсовой опоры, под действием вибрации нагнетают бетон. Дно пресс-формы имеет углубления, внутренняя поверхность которых повторяет форму зубцов. Аналогичные углубления для усиления полезного эффекта могут быть выполнены также и на боковой внутренней поверхности и на внутренней торцевой поверхности металлической специальной формы. Материал для изготовления рельсовых опор должен быть вяжущим или пластичным. Это условие необходимо для придания веществу для изготовления шпал текучести, которая позволяет заполнять внутреннюю часть пресс-формы полностью, включая даже самые небольшие зубообразные углубления в днище, боковой поверхности или торце металлической специальной формы. После выдержки в течение нескольких часов при определенной влажности и температуре бетон затвердевает. Верхняя часть пресс-формы снимается, и из второй ее половины достается изделие. Готовая шпала имеет на подошве зубцы любой заданной формы и размеров, представляющие единое монолитное целое с телом самой рельсовой опоры.

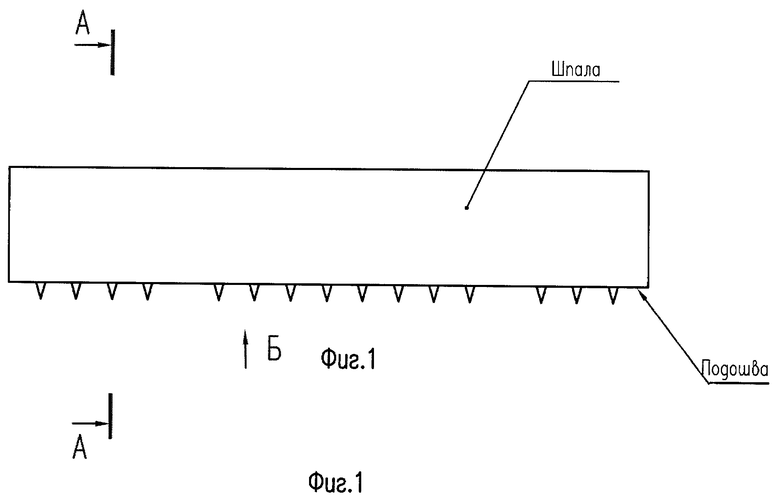

Чертежи поясняют конструкцию предлагаемой рельсовой опоры.

На Фиг.1 показан вид на боковую поверхность шпалы, расположенную поперек железнодорожного пути.

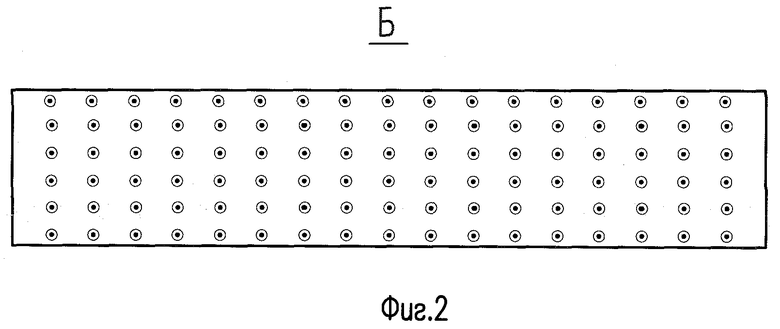

На Фиг.2 дан вид снизу, на вариант с упорядоченным расположением зубцов.

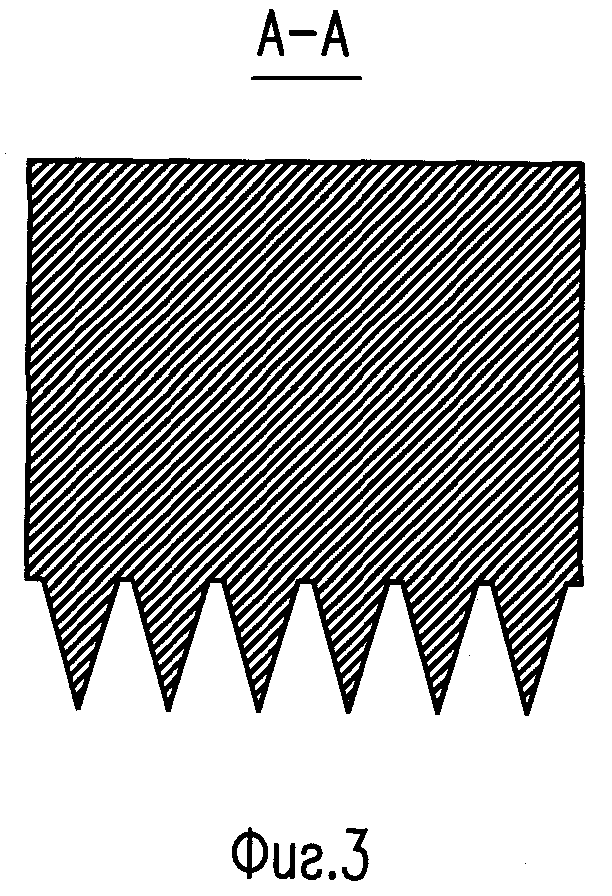

На Фиг.3 показан разрез по поперек шпалы, по выступающим за нижнюю часть рельсовой опоры зубцам.

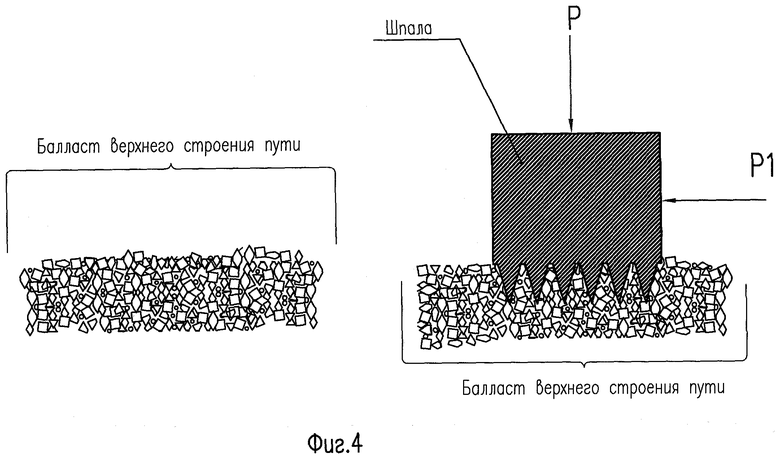

На Фиг.4 изображено рабочее положение шпалы при ее установке на балластную призму с углубленными в щебень верхнего строения железнодорожного пути зубьями. Сила Р - это вертикальное усилие, передающееся от железнодорожного состава.

Р1 - сдвигающее усилие, воздействующее на шпалу под действием температурных сил рельсовой нити, величина которых может составлять до 320 т, и от воздействия колесных пар движущегося поезда.

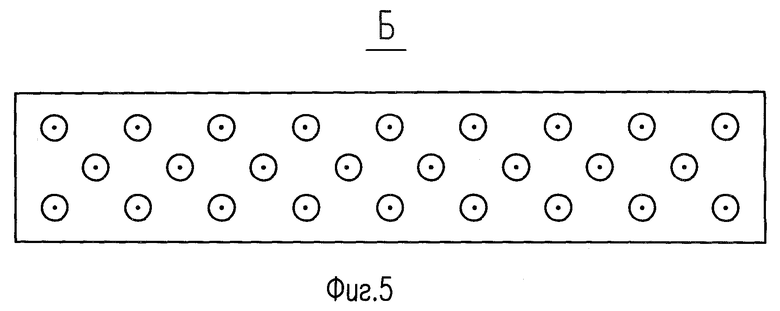

На Фиг.5 показано возможное расположение зубцов на подошве рельсовой опоры для варианта установки их в шахматном порядке.

Для увеличения эффективности зубцы могут быть расположены на боковой и/или торцевой поверхностях железнодорожной шпалы.

Применение данного изобретения при сохранении и, что возможно, при значительном повышении сил фиксации рельсовой опоры в щебне балластной призмы благодаря увеличенной высоте зубцов и многовариантности их расположения, позволяет изготовлять железобетонные (пласмассовые) шпалы минимальной трудоемкости и цены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2012 |

|

RU2504610C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2013 |

|

RU2536433C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБЕНОК | 2014 |

|

RU2556550C1 |

| ШПАЛА | 2010 |

|

RU2422575C1 |

| Шпала | 2017 |

|

RU2663566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОЙ ОПОРЫ | 2014 |

|

RU2544454C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2016 |

|

RU2631148C1 |

| Зубатая шпала | 2017 |

|

RU2653978C1 |

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| Вилы железнодорожные | 2020 |

|

RU2745939C1 |

Изобретение относится к верхнему строению железнодорожного пути. Шпала содержит на своей подошве зубцы, которые сформированы из материала шпалы в углублениях пресс-формы путем их затвердевания. Зубцы выполнены таким образом, что в поперечном сечении имеют произвольную форму с эквивалентным диаметром от 5 до 100 мм, и расположены друг от друга с зазором от 0 до 150 мм, и имеют высоту от 10 до 150 мм. Достигается снижение технологических операций при изготовлении шпалы и снижение ее стоимости. 5 ил.

Шпала подрельсового основания пути, содержащая на подошве зубцы, которые сформированы из материала шпалы в углублениях прессформы путем их затвердевания, отличающаяся тем, что зубцы в поперечном сечении имеют произвольную форму с эквивалентным диаметром от 5 до 100 мм, расположены друг от друга с зазором от 0 до 150 мм и имеют высоту от 10 до 150 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| DE 102006024663 A1, 29.11.2007 | |||

| ШПАЛА | 2010 |

|

RU2422575C1 |

| US 20040129792 A1, 08.07.2004 | |||

| JPH 09256302 A, 30.09.1997 | |||

| DE 4437826 A1, 18.04.1996 | |||

| ШПАЛА | 2009 |

|

RU2413047C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 1998 |

|

RU2155836C1 |

Авторы

Даты

2013-11-27—Публикация

2012-01-10—Подача