Изобретение относится к конструкции рельсовых опор и может быть применено для изготовления шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового.

Общеизвестна конструкция цельнобрусковой, предварительно напряженной, струнобетонной железобетонной шпалы, в которой нижняя постель плоская или в ее средней части она имеет выемку. Шпалу подбивают выправочными органами путевых машин так, чтобы она опиралась на балласт призмы железнодорожного пути только в своей подрельсовой части (см. «Общий курс железных дорог», стр.56, под ред. Ю.И.Ефименко.- М.,2005 г.; «Железобетонные шпалы для рельсового пути», под ред. Золотарского А.Ф.- М.: Транспорт, 1980 г.). Это позволяет значительно уменьшить растягивающие напряжения в верхней средней части рельсовой опоры, являющейся ее самым ненадежным участком, и исключить появление трещин, которые являются основным дефектом всей конструкции. Опирание шпалы на балласт средней своей частью недопустимо, так как приводит к излому и выходу из строя рельсовой опоры.

Общим недостатком железобетонных шпал является низкий коэффициент сцепления µж с балластом железнодорожного пути. Он составляет µж =1,2 и меньше, чем у деревянных в 3,3…4,2 раза (см. «Новые путевые машины», под ред. Ю.П.Сырейщикова.- М.: Транспорт, 1984 г., стр.192).

Это приводит к слабой устойчивости железнодорожного пути, опирающегося на бетонные шпалы. Поэтому возможны выбросы рельсов в боковом направлении и возникновение нештатных и аварийных ситуаций, сходов поездов с рельсов железнодорожного пути.

Известна также конструкция железобетонной шпалы по патенту RU 2433218 С2, в которой в средней ее части нижней постели для повышения трещиноустойчивости и некоторого увеличения усилия сдвига имеется выступ на длине, равной зоне сжимающих кромочных напряжений. Недостатком этой конструкции является необходимость организации выемки в средней верхней части балластной призмы с обеспечением размеров, идентичных соответствующим размерам выступа шпалы. Выполнить это условие в реальных условиях при выполнении верхнего строения железнодорожного пути крайне сложно.

Кроме того, эффективность данного технического решения по повышению усилия сдвига прямопропорциональна увеличению площади боковой поверхности шпалы. Но известно, что основное сопротивление по перемещению рельсовой опоры в балласте принадлежит подошве шпалы, а влияние боковой ее части составляет лишь 15-25%. Очевидно, что высота выступа конструкции по патенту RU 2433218 составляет примерно 15-50 мм, а длина - ориентировочно 500-700 мм. Поэтому увеличение боковой поверхности стандартной рельсовой опоры по ГОСТ 10629-2006, имеющей боковую площадь около 5000 см2, составит не более 7%, что крайне незначительно для обеспечения существенного положительного эффекта.

Принимаем техническое решение по патенту RU 2433218 за прототип.

Целью предлагаемого изобретения является значительное увеличение силы сопротивления смещения в балласте шпалы в продольном и поперечном направлении и повышение прочности и трещиноустойчивости рельсовой опоры, а также продление срока службы старогодных шпал с приданием им новой способности - высокой устойчивости в балластной призме железнодорожного пути.

Указанная цель достигается тем, что подошва шпалы содержит зубцы, причем в средней части ее постели на длине, равной зоне действия сжимающих кромочных напряжений, зубцы имеют уменьшенную высоту 10-50 мм, подрельсовая зона постели не содержит зубцов, а со стороны торцов и на части подошвы средней части опоры пути, где растягивающие напряжения отсутствуют или их величина незначительна, имеют увеличенную высоту 30-100 мм.

Техническое решение позволяет эффективное его использование не только при изготовлении новых изделий, получаемых, например, вбетонированием зерен щебня в подошву или получением зубцов, шипов, формированием их из материала самой шпалы в углублениях днища или боковой поверхности прессформы путем их затвердевания, но, и это особенно ценно, для модернизации шпал, бывших в употреблении. При этом возможно самозалечивание неопасных мелких трещин в теле старогодной шпалы при заливке ее нижней постели высокопрочным бетоном для получении создаваемых выступов.

Известно, что срок службы железобетонных рельсовых опор составляет 40-50 лет. Капитальный ремонт шпальной решетки (со сменой рельсов) производят через 18-25 лет. При этом одновременно с заменой рельсов приходиться заменять и рельсовые опоры, которые выработали свой ресурс всего на 50%. Изобретение позволяет модернизировать демонтированные при капитальном ремонте пути шпалы с целью придания им повышенной устойчивости за счет увеличения усилия сдвига в балласте в 3-5 раз и «залечивания» имеющихся дефектов в виде мелких трещин. Доработка заключается или вбетонированием в подошву зерен щебня, или получением зубцов на ней с применением дополнительной прессформы, имеющей на своей рабочей поверхности соответствующие углубления.

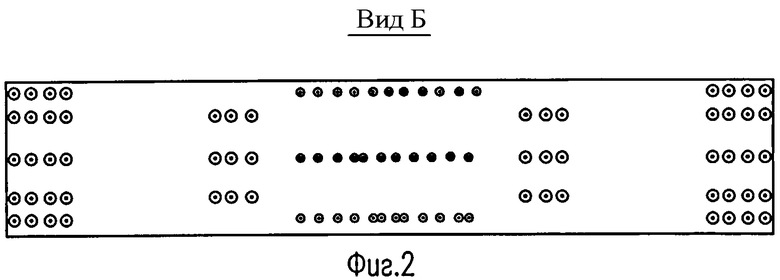

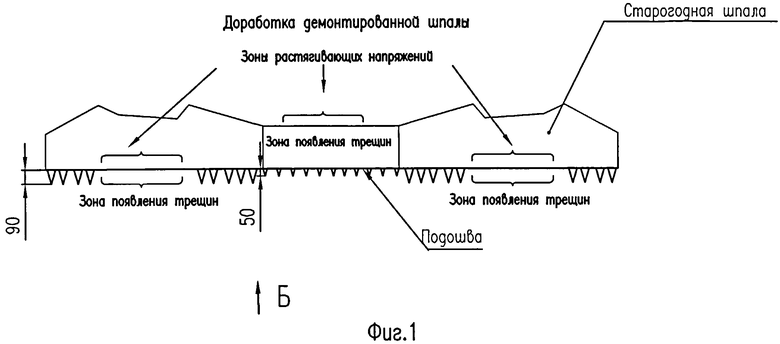

На Фиг.1 и 2 показана модернизированная старогодная шпала, содержащая зубцы, сформированные с помощью специальной накладной прессформы и заливки ее высокопрочным твердеющем с течением времени цементным раствором с гранитным щебнем фракции 3-7 мм. Часть уменьшенных по высоте зубцов предпочтительно должны быть расположена в зоне сжимающих напряжений. То есть эти зубцы должны быть размещены в средней части шпалы, в зоне сжимающих сил. Длина этой зоны ориентировочно составляет 600-700 мм. Высота шипов должна быть уменьшена по сравнению с высотой шипов, расположенных в зонах нулевых или незначительных по величине растягивающих напряжениях. В этом случае вновь добавленный бетон и зубья будут работать на сжатие и увеличат прочность самой шпалы. Зубцы в зоне проекции головки рельса на подошву рельсовой опоры, то есть в подрельсовой зоне нижней постели, отсутствуют. Их введение может увеличить вероятность развития трещин. Зубцы в зоне торцов и прилегающей к подрельсовой зоне части середины рельсовой опоры, где растягивающие напряжения отсутствуют или малы, имеют более высокие зубья, чем те, которые расположены в зоне сжимающих кромочных напряжений.

Можно сделать оценочный подсчет увеличения усилия сдвига в балласте модернизированной старогодной шпалы. Известно, что несущая способность уплотненного действием поездной нагрузки щебня верхнего слоя балластной призмы составляет приблизительно 15 кг/см2. Площадь поперечных сечений зубьев шпалы, изображенной на Фиг.1 и 2, составляет около 800 см2. Усилие фиксации тела рельсовой опоры в уплотненном балласте увеличится на F=15×800=12000 кгс и превысит аналогичный показатель стандартной шпалы в 10-15 раз.

Такое значительное повышение сопротивления перемещению шпалы в верхнем слое балластной призмы объясняется тем, что вновь сформированные шипы выполняют ту же функцию, что и зубья у бороны или корни у дерева.

Применение нового технического решения позволяет значительно, на порядок, увеличить силы фиксации шпал в щебне, оказывать эффективное противодействие сжимающим температурным силам, исключить возможность выброса и угона пути, организовать безаварийное движение поездов на высокоскоростных магистралях, повторно использовать старогодные шпалы не только на малодеятельных, но и на главных железнодорожных путях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2013 |

|

RU2536433C2 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2016 |

|

RU2631148C1 |

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБЕНОК | 2014 |

|

RU2556550C1 |

| Шпала | 2018 |

|

RU2675743C1 |

| Шпала | 2017 |

|

RU2663566C1 |

| ШПАЛА | 2010 |

|

RU2422575C1 |

| ШПАЛА | 2012 |

|

RU2499860C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОЙ ОПОРЫ | 2014 |

|

RU2544454C1 |

| Зубатая шпала | 2017 |

|

RU2653978C1 |

Изобретение относится к верхнему строению железнодорожного пути и может быть использовано в конструкции шпал, в основном железобетонных и используемых преимущественно в бесстыковом пути. Подошва шпалы содержит зубцы. В средней части ее постели на длине, равной зоне действия сжимающих кромочных напряжений, зубцы имеют уменьшенную высоту 10-50 мм. Подрельсовая зона постели не содержит зубцов. Со стороны торцов и на части подошвы средней части опоры пути, где растягивающие напряжения отсутствуют или их величина незначительна, зубцы имеют увеличенную высоту 30-100 мм. В результате расчетное увеличение усилия сдвига рельсовой опоры ориентировочно составляет 10-15 раз. 2 ил.

Железобетонная шпала, цельнобрусковая, предварительно напряженная, струнобетонная, отличающаяся тем, что подошва шпалы содержит зубцы, причем в средней части ее постели на длине, равной зоне действия сжимающих кромочных напряжений, зубцы имеют уменьшенную высоту 10-50 мм, подрельсовая зона постели не содержит зубцов, а со стороны торцев и на части подошвы средней части опоры пути, где растягивающие напряжения отсутствуют или их величина незначительна, имеют увеличенную высоту 30-100 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| DE 102006024663 A1 29.11.2007 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2009 |

|

RU2433218C2 |

| WO 2002077367 A1 03.10.2002. | |||

Авторы

Даты

2014-01-20—Публикация

2012-12-18—Подача