Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к устройствам и способам усовершенствованных работ по установке гравийной набивки (фильтра) в стволе скважины. Более конкретно, настоящее изобретение относится к конструкции устройств, которые используются для размещения гравия или других твердых частиц во время таких операций.

Уровень техники

Во время установки гравийного фильтра суспензия, содержащая гравий или проппант (расклинивающий наполнитель), закачивается по колонне труб в ствол скважины и помещается в желаемое место в стволе скважины при помощи перепускного инструмента, имеющего подходящие выходные отверстия для размещения гравия в желаемые места внутри ствола скважины. Типичный традиционный перепускной инструмент для размещения гравийной набивки описывается, к примеру, в патенте US 6702020 (Zachman и др.), принадлежащем заявителю настоящему изобретения и включенному в настоящее описание в виде ссылки.

Работы по установке гравийного фильтра приводят к значительному эрозионному изнашиванию компонентов узлов перепускного инструмента во время прохождения гравия или проппанта в ствол скважины. Один из участков, который имеет тенденцию к получению наиболее серьезного ущерба, находится около выходного отверстия, где из перепускного инструмента выходит твердый материал и поступает внутрь эксплутационного узла. Чтобы противодействовать износу, вокруг перепускного инструмента рядом с отверстием для выхода суспензии твердых частиц обычно помещается износоустойчивая втулка или предохранительный хвостовик. Выходные отверстия для прохода гравия выполняются по окружности вокруг нижнего края такой втулки или хвостовика для распределения твердого материала в окружающем кольцевом (затрубном) пространстве. Однако добавление предохранительного хвостовика предоставляет лишь ограниченную защиту от износа устройства.

Проблема, лежащая в основе настоящего изобретения, состоит в том, что подобные системы для размещения гравийной набивки имеют ограничения в отношении их возможности работы с чрезвычайно быстро текущими потоками суспензий проппанта. Твердый материал, выходящий из отверстия для выхода суспензии твердых частиц перепускного инструмента, имеет тенденцию к накапливанию в пространстве между внешней поверхностью перепускного инструмента и внутренней поверхностью износоустойчивой втулки лишь в одной части этого пространства. В результате твердый материал, выходящий из этой втулки, неравномерно распределен.

Дополнительной проблемой, связанной с традиционными системами для размещения гравийной набивки, является эрозия износоустойчивой втулки или предохранительного хвостовика. Пропускная способность существующих выпускных отверстий для выхода суспензии твердых частиц не соответствует последним требованиям, предъявляемым к таким системам, согласно которым такие системы прокачивают 40-60 баррелей суспензии твердых частиц в минуту и большие суммарные объемы проппанта, часто превосходящие 1 миллион фунтов. Скорость покидания раствором (суспензии) проппанта отверстия для выпуска суспензии твердых частиц вместе с большими объемами такого выхода вызывают эрозию и окончательный выход из строя износоустойчивой втулки и эксплутационного узла, прилегающего к упомянутому выпускному отверстию.

Краткое изложение сущности изобретения

Настоящее изобретение предлагает улучшенную систему для использования при работах по размещению гравийной набивки, в ходе которых твердые материалы в виде суспензии твердых частиц вытекают из внутреннего канала рабочего инструмента, попадая в эксплутационный узел, а затем в кольцевое пространство ствола скважины. В предпочтительных вариантах воплощения изобретения система для размещения гравийной набивки содержит удлиненную муфту, которая помещается в ствол скважины, а также инструмент внутрискважинного обслуживания, который перемещается внутри удлиненной муфты. Инструмент внутрискважинного обслуживания содержит оправку для размещения гравийной набивки, в которой образован осевой канал и два или более боковых отверстия выпуска суспензии (твердых частиц), служащих для осуществления прохода суспензии твердых частиц из осевого канала внутрь износоустойчивой втулки/предохранительного хвостовика. Отверстия выпуска суспензии сориентированы таким образом, чтобы распределить суспензию в различных выходящих радиальных направлениях. Это позволяет улучшить радиальное распределение суспензии во все окружающее кольцевое пространство. В добавление к этому это уменьшает эрозию окружающего хвостовика, распределяя силы эрозии между его различными участками. В предпочтительном варианте осуществления изобретения имеются два отверстия выпуска суспензии (верхнее и нижнее), которые сориентированы в противоположных по отношению друг к другу радиальных направлениях (т.е. они расположены под углом 180 градусов друг к другу). Данные отверстия выпуска суспензии также разнесены друг от друга в продольном направлении вдоль корпуса оправки для размещения гравийной набивки.

Согласно другой особенности настоящего изобретения предусматривается обеспечение относительно одинаковых расходов или количеств суспензии, протекающей через каждое из выпускных отверстий. В одном предпочтительном варианте осуществления изобретения гидравлический ограничитель в форме дроссельного сопла располагается в канале оправки между верхним и нижним отверстиями выпуска суспензии. Это дроссельное сопло помогает компенсировать естественную склонность закаченной в скважину суспензии к протеканию через нижнее отверстие выпуска суспензии благодаря ограничению объема суспензии поступающего к нижнему отверстию и созданию зоны высокого давления, которое заставит суспензию поступать к верхнему выпускному отверстию. В альтернативном варианте осуществления изобретения нижнее отверстие оправки имеет меньший диаметр, чем диаметр верхнего отверстия, что позволяет тем самым сбалансировать поступление суспензии к верхнему отверстию, чтобы значительным образом уравнять объемы протекания суспензии между двумя отверстиями выпуска суспензии. Поскольку степень эрозии рассчитывается как квадрат от скорости потока суспензии при инфразвуковой скорости и возрастает до четвертой степени при переходе к ультразвуковой скорости, то уменьшение скорости потока в любом из заданных выпускных отверстий в значительной мере уменьшит степень эрозийного эффекта.

Согласно еще одной особенности настоящего изобретения предусматриваются улучшения в конфигурации выпускных отверстий, что позволяет увеличить объем (расход) вытекающего потока. В предпочтительном варианте осуществления изобретения отверстия выпуска суспензии выполнены в основном в виде прямоугольников, верхняя и нижняя поверхности каждого из которых направлены наружу и вниз, чтобы способствовать вытеканию потока суспензии в нижнем направлении. Верхнее отверстие выпуска суспензии также имеет верхнее расширение или углубление, благодаря которому во время работы возникает зона низкого давления, которая способствует вытеканию суспензии через верхнее отверстие.

Краткое описание чертежей

Для полного понимания настоящего изобретения далее приводится детальное описание предпочтительных вариантов осуществления изобретения с сопровождаемыми чертежами, на которых аналогичные номера ссылок обозначают одинаковые или аналогичные элементы и на которых:

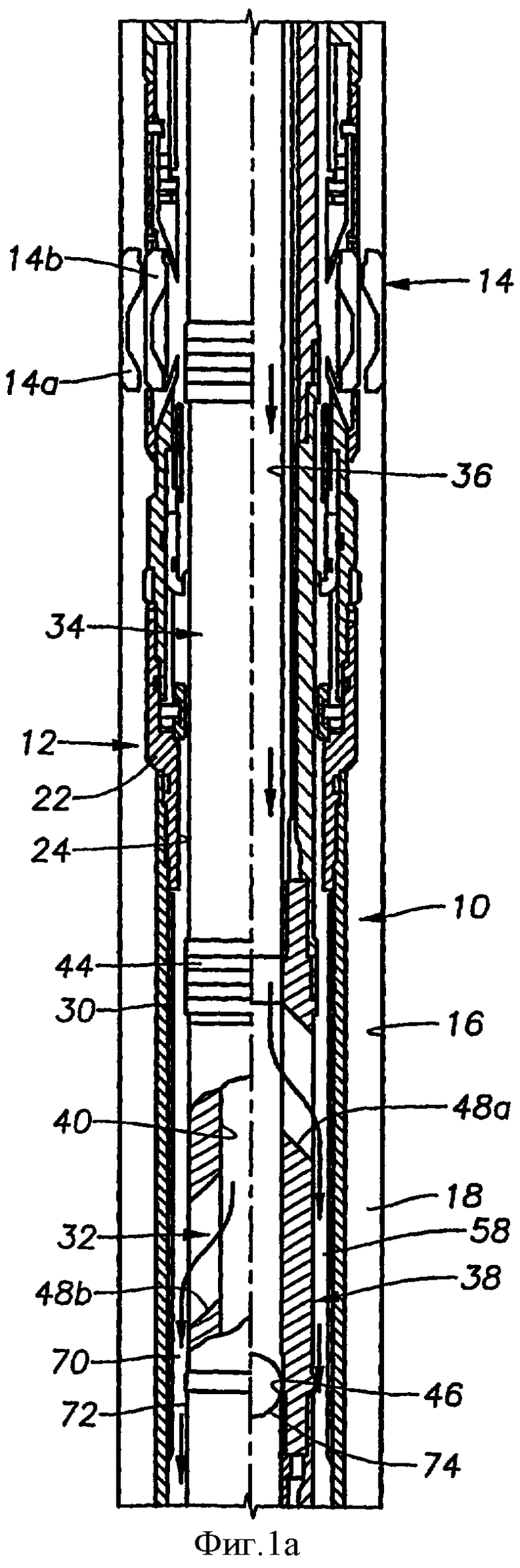

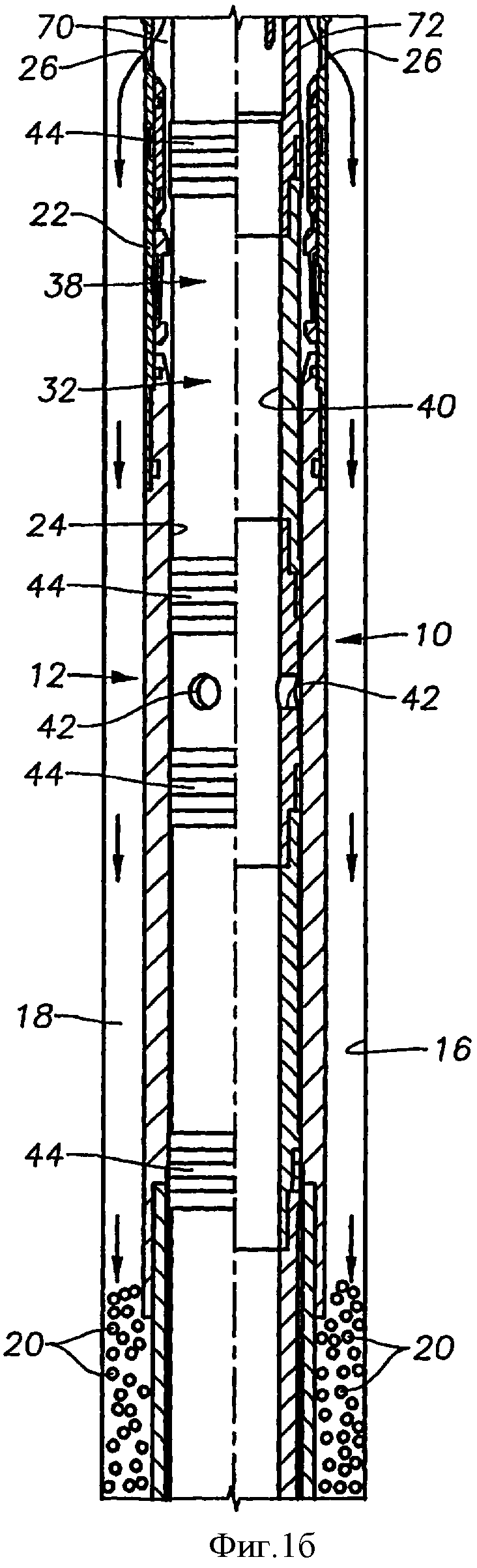

фиг.1а и 1б представляют собой виды сбоку поперечного сечения буровой скважины, содержащей систему размещения набивки из твердых частиц, подвешенную внутри буровой скважины;

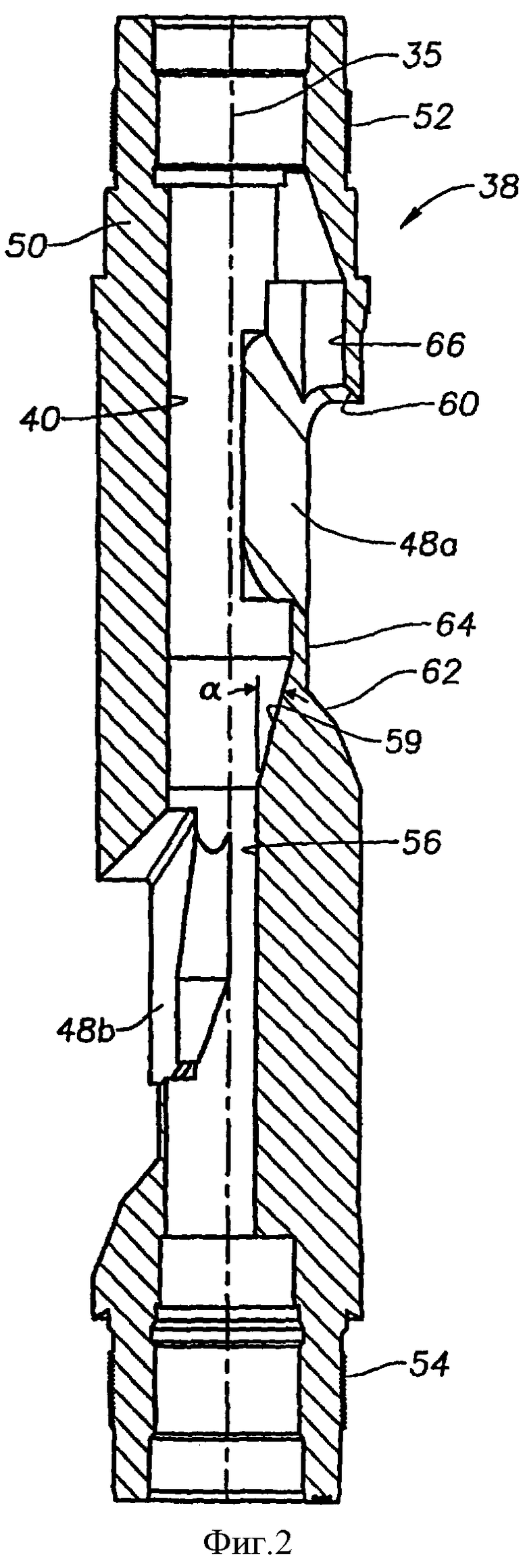

фиг.2 представляет вид сбоку поперечного сечения типичной оправки для размещения гравийной набивки, используемой в составе системы размещения набивки из твердых частиц, изображенной на фиг.1а и 1б;

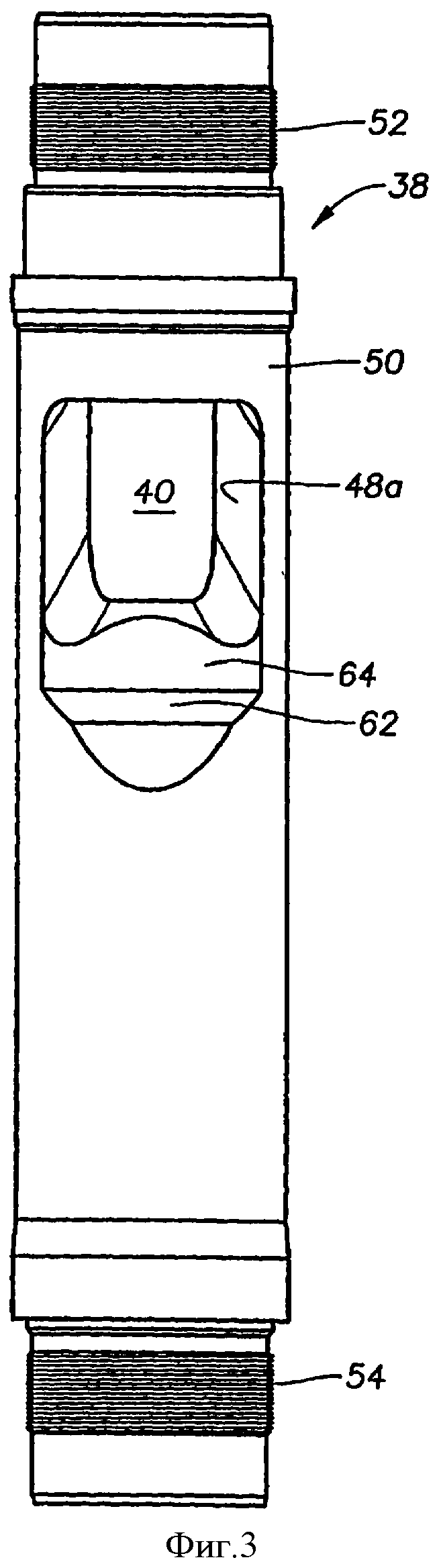

физ. 3 представляет внешний вид сбоку на оправку для размещения гравийной набивки, изображенную на фиг.2;

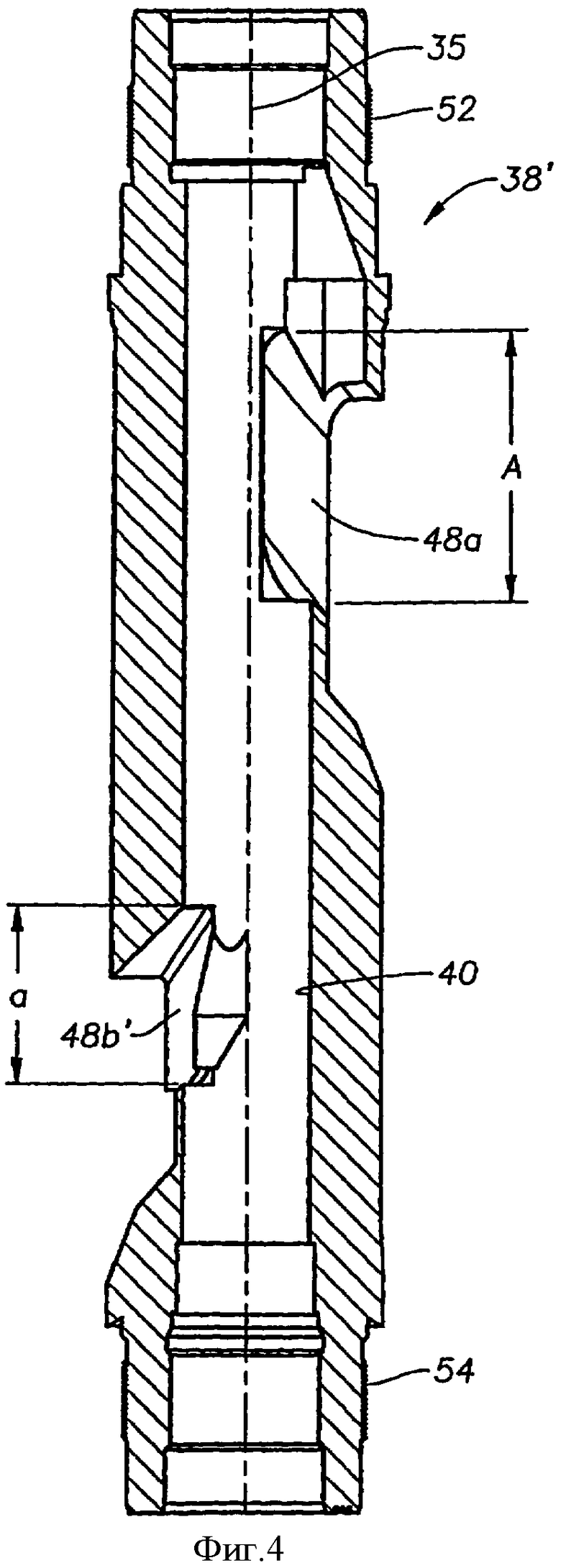

фиг.4 представляет вид сбоку поперечного сечения альтернативного варианта оправки для размещения гравийной набивки, которая может быть использована в составе системы размещения набивки из твердых частиц, изображенной на фиг.1а и 16;

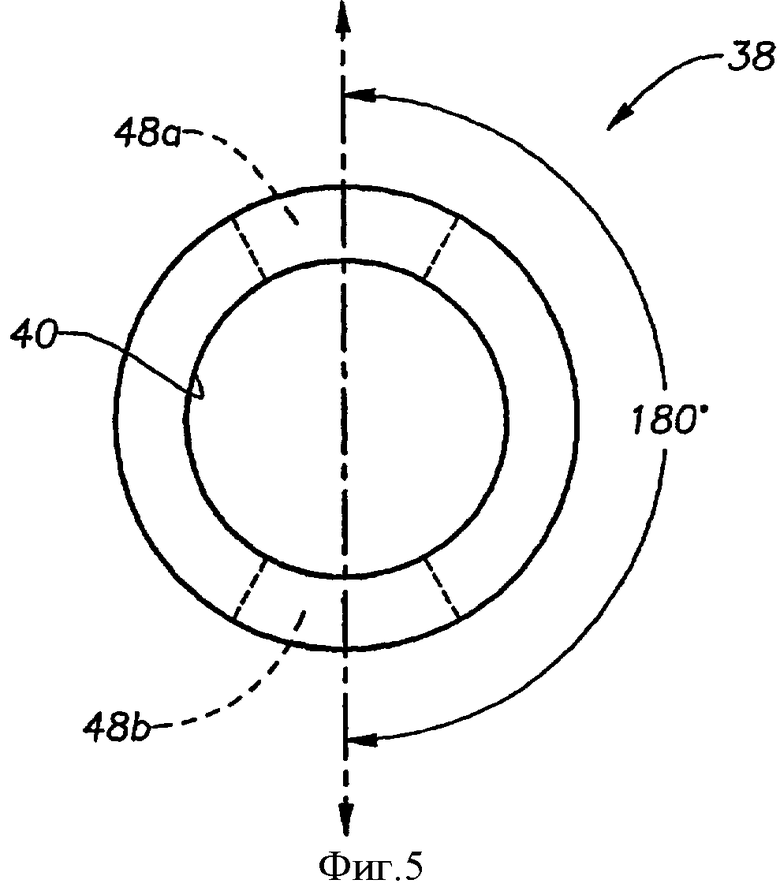

фиг.5 представляет собой схематичную торцевую проекцию поперечного сечения оправки для размещения гравийной набивки, изображенной на фиг.2 и 3 и иллюстрирующей радиальную ориентацию выпускных отверстий;

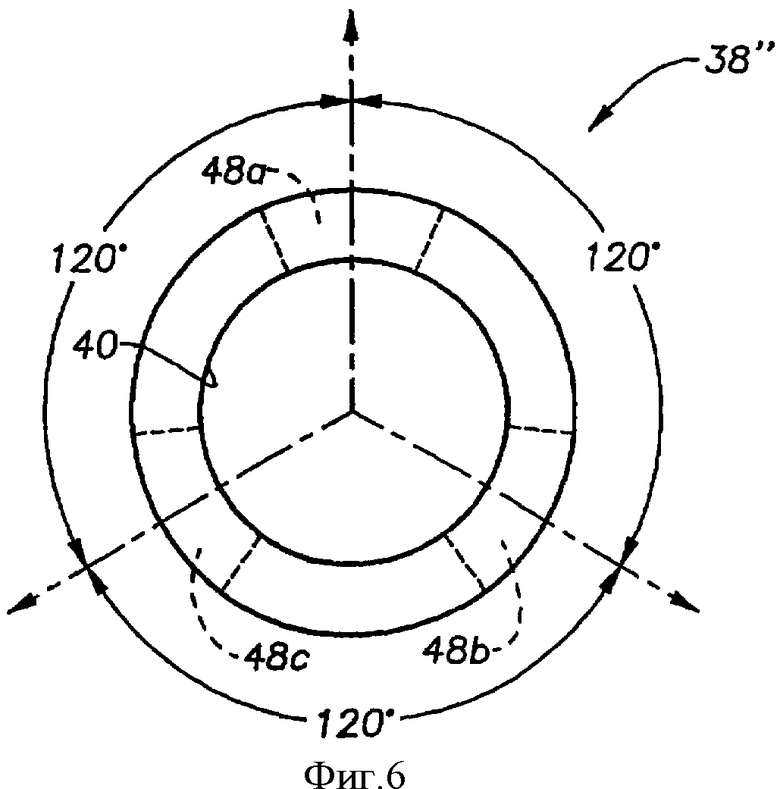

фиг.6 представляет собой схематичную боковую проекцию поперечного сечения альтернативного варианта оправки для размещения гравийной набивки, иллюстрирующую типичную радиальную ориентацию выпускных отверстий.

Детальное описание предпочтительных вариантов осуществления

Фиг.1а и 1б изображают типичную систему 10 для размещения набивки (фильтра) из твердых частиц, которая включает узел удлиненной муфты 12, которая крепится к нижнему концу узла пакера 14. Узел пакера 14 изображен схематически в рабочем положении 14а и в исходной позиции в 14b. В представленном примере система 10 для размещения набивки из твердых частиц предназначена для размещения гравия внутри буровой скважины 16 во время процесса загрузки гравийного фильтра. Однако специалисты в данной области техники поймут, что подобное приспособление может быть использовано и для размещения проппанта и других твердых материалов внутри буровой скважины. Отмечается, что детали работ по установке гравийного фильтра и размещению проппанта обычно являются хорошо известными для специалистов и, соответственно, не будут описываться детально в данном документе. Тем не менее, общий вид типичного инструмента для размещения гравийной набивки и системы 10 для размещения набивки из твердых частиц описываются с целью иллюстрации настоящего изобретения.

Узел пакера 14 представляет собой узел пакера для насосно-компрессорных труб, который, после установки, позволяет внутрискважинному оборудованию для подземного ремонта скважины перемещаться вдоль его осевого канала. В начале операции по установке гравийного фильтра узел пакера 14 и узел удлиненной муфты 12 опускаются в буровую скважину 16. Узел пакера 14 крепится к обсаженной стенке буровой скважины 16, а границы кольцевого пространства 18, таким образом, определяются удлиненной муфтой 12 и стенкой буровой скважины 16. В такой ситуации гравий 20 желательно поместить внутри кольцевого пространства 18 под пакером 14.

Узел удлиненной муфты 12 в общем включает цилиндрический корпус 22, который определяет границы внутреннего канала 24 с множеством отверстий 26 для выхода твердых частиц (гравия), расположенных на его поверхности. Отверстия 26 для выхода гравия располагаются равноудаленно друг от друга вдоль окружности корпуса 22. Узел удлиненной муфты 12 также содержит износостойкую втулку или предохранительный хвостовик 30.

Система 10 для размещения набивки из твердых частиц также включает инструмент внутрискважинного обслуживания, указанный в целом под номером 32, который вводится в буровую скважину через узел пакера 14, а затем в канал 24 узла удлиненной муфты 12. Инструмент 32 внутрискважинного обслуживания подвешен на колонне труб 34, которая выходит на поверхность из буровой скважины 16. Колонна труб 34 определяет границы центральной оси 35 и проходящего вдоль ее длины канала 36. Другая часть инструмента 32 внутрискважинного обслуживания представляет собой оправку 38 для размещения гравийной набивки, которая крепится к нижнему концу колонны труб 34 и аналогичным образом определяет границы осевого внутреннего канала 40, также проходящего вдоль ее длины. Отверстия 42 обратной рециркуляции суспензии размещаются вдоль нижней части оправки 38. Использование таких отверстий обратной рециркуляции в инструментах для установки гравийных фильтров является хорошо известным для специалистов и, таким образом, здесь разъясняться не будет. Кольцеобразные эластомерные уплотнения 44 окружают оправку 38, располагаясь вдоль ее длины и способствуя созданию уплотнения относительно текучей среды. Канал 40 оправки 38 содержит седло 46 шарового клапана, которое может быть образовано при помощи соединения оправки 38 с другим трубчатым элементом на нижнем его крае.

Пример конструкции и функционирования оправки 38 будет более наглядно представлен со ссылкой на фиг.2, 3 и 5, которые изображают оправку 38 отдельно от других компонентов системы 10 для размещения набивки из твердых частиц. Оправка 38 имеет полый трубчатый корпус 50 с верхним боковым выпускным отверстием 48а для выпуска (суспензии) твердых частиц (гравия) и нижним боковым выпускным отверстием 48б для выпуска (суспензии) твердых частиц, расположенными на его поверхности. Эти верхнее и нижнее выпускные отверстия располагаются на диаметрально противоположных сторонах полого корпуса 50 оправки (т.е. они находятся под углом 180 градусов по отношению друг к другу), как показано в боковой проекции на фиг.5. Корпус 50 оправки имеет верхние и нижние резьбовые окончания 52, 54, служащие для скрепления с прилегающими трубчатыми элементами инструмента 32 внутрискважинного обслуживания.

Снова возвращаясь к фиг.1а и 1б, где инструмент 32 внутрискважинного обслуживания изображен, будучи помещенным в узел удлиненной муфты 12, опирающимся на посадочный заплечик подвесной головки обсадной колонны (не показан) согласно способу, известному из уровня техники. При осуществлении спуска границы кольцевого пространства 70 определяются предохранительным хвостовиком 30 и внешней цилиндрической поверхностью 72 инструмента 38. Для того чтобы начать установку гравийного фильтра, шаровой клапан 74 опускается в канал 36 колонны труб 34 и помещается в седло 46 шарового клапана. Как только шаровой клапан 74 помещается в это место, все жидкости или суспензии, которые закачиваются вниз в канал 36 с поверхности, будут выталкиваться из этого канала 36 через выпускные отверстия 48а и 48b.

Было установлено, что в случае, когда канал 40 имеет единый диаметр вдоль всей его длины, большая часть из закачиваемой вниз суспензии будет стремиться пройти мимо верхнего выпускного отверстия 48а и выйти из полого корпуса 50 оправки через нижнее выпускное отверстие 48b. Фактически, однако, является желательным, чтобы суспензия, поступающая в оправку 38, выходила бы из нее через оба выпускных отверстия 48а, 48b в относительно равных количествах, поскольку это уменьшит объем эрозии и износа, который возникает в одной точке внутри окружающего предохранительного хвостовика 30. В добавление к этому гравийная суспензия будет распределена более одинаковым образом внутри кольцевого пространства 58 между полым корпусом 50 оправки и окружающим предохранительным хвостовиком 30 и, следовательно, будет иметь тенденцию к относительно равномерному распределению через отверстия 26 для выхода твердых частиц во всю область окружающего кольцевого пространства 18. По этим причинам внутри канала 40 помещается гидравлический ограничитель в форме дроссельного сопла 56. В общем, дроссельное сопло имеет диаметр, составляющий 60-85% диаметра канала 40. В предпочтительном варианте осуществления изобретения дроссельное сопло 56 обладает диаметром, равным трем четвертям (75%) диаметра канала 40. В то время как ограничение диаметра, приблизительно равное трем четвертям, в настоящее время является предпочтительным, специалисты в данной области техники поймут, что оптимальный размер такого ограничения может варьироваться в зависимости от скорости потока суспензии, размеров инструмента или от других факторов. В результате оптимальный размер такого ограничения в данном примере может быть либо меньше, либо больше, чем три четверти диаметра канала 40. Дроссельное сопло 56 ограничивает количество суспензии, которое может протечь вниз к нижнему выпускному отверстию 48b, и создает зону высокого давления внутри канала 40, которая заставляет гравийную суспензию перемещаться вверх в направлении верхнего выпускного отверстия 48а. Таким образом, наличие дроссельного сопла 56 приводит к протеканию большего количества суспензии через верхнее отверстие 48а, чем это могло бы произойти при отсутствии ограничений для прохода суспензии в канале 40, в результате чего достигается относительно эквивалентный расход суспензии через каждое из выпускных отверстий.

Было установлено, что физические ограничения для протекания суспензии, такие как дроссельное сопло 56, подвержены тому же самому эрозионному воздействию, как и другие компоненты инструмента 10 для размещения набивки из твердых частиц, которые, таким образом, имеют тенденцию к разрушению с течением времени, что приводит к разбалансировке потока суспензии, большая часть которого в результате устремляется к нижнему выпускному отверстию 48b. Соответственно, в одном из вариантов настоящего изобретения предлагается изготавливать дроссельное сопло 56 из карбида вольфрама, керамики или из другого в значительной мере эрозионноустойчивого материала, чтобы уменьшить скорость разрушения данного узла во время эксплуатации под воздействием высокоабразивных твердых частиц суспензии. Дроссельное сопло 56 также изготавливается с длинным пологим откосом 59, что способствует сопротивлению эрозии. В предпочтительном варианте воплощения изобретения дроссельное сопло 56 обладает верхней скошенной поверхностью 59, которая предпочтительно простирается внутрь под углом α, величина которого предпочтительно равна примерно 15 градусам.

В другом предпочтительном варианте осуществления изобретения вначале дроссельное сопло 56 выполнено более узким, чем это необходимо, чтобы заставить суспензию течь к верхнему выпускному отверстию 48а. По мере протекания суспензии это ограничение (дроссельное сопло) будет разрушаться, что приведет к увеличению расхода суспензии через нижнее выпускное отверстие 48b. Например, на начальных стадиях работы инструмента потоки суспензии могут быть разбалансированными, а объем вытекания суспензии через верхнее отверстие 48а будет превышать объем вытекания суспензии через нижнее отверстие 48b в отношении 70% к 30%, что будет вызвано узостью дроссельного сопла 56. На последующих стадиях работы, ввиду эрозии, размер дроссельного сопла 56 будет увеличиваться, что приведет к разбалансировке пропорций вытекания объемов суспензии в пользу объема, вытекающего через нижнее отверстие 48b (к примеру, 70% будет вытекать через нижнее отверстие 48b, а 30% будет вытекать через верхнее отверстие 48а). В результате с течением времени количества суспензии, протекшей через оба отверстия, станут по существу сбалансированными.

Форма и размер верхнего и нижнего выпускных отверстий 48а, 48b предпочтительно выбираются таким образом, чтобы соответствовать большим скоростям протекания суспензии при одновременной минимизации эрозионного ущерба корпусу 50 оправки. Верхнее выпускное отверстие 48а обычно имеет прямоугольную форму, как лучшим образом оценивается со ссылкой на фиг.3. Начинаясь на внешней цилиндрической поверхности корпуса оправки 50, верхнее выпускное отверстие 48а проходит под углом внутрь и вверх благодаря наклонным верхним и нижним поверхностям 60, 62. Нижняя наклонная поверхность 62 далее переходит по существу в вертикальную поверхность 64. Верхняя наклонная поверхность 60 переходит в выходящее и расширяющееся наружу верхнее углубление 66. Углубление 66 является эффективным с точки зрения направления суспензии в верхнее выпускное отверстие 48а, поскольку оно создает зону низкого давления во время закачивания суспензии. Нижнее выпускное отверстие 48b также обладает по существу прямоугольной формой, а его конструкция аналогична верхнему отверстию 48а. Вместе с тем нижнее отверстие не имеет верхнего углубления 66.

Фиг.4 изображает альтернативный вариант конструкции оправки для размещения гравийной набивки, которая обозначается под номером 38'. В данном варианте осуществления изобретения не существует дроссельного сопла внутри канала 40. Однако нижнее выпускное отверстие 48b' имеет проходное сечение, которое меньше проходного сечения (А) верхнего выпускного отверстия 48а. В предпочтительном варианте осуществления изобретения проходное сечение (а) нижнего выпускного отверстия 48b' приблизительно равно 70% проходного сечения верхнего выпускного отверстия 48. Уменьшенный размер нижнего выпускного отверстия 48b' приводит к уменьшению объема протекания суспензии через этот проход и, соответственно, к увеличению объема протекания суспензии через верхнее выпускное отверстие 48а, так что общий баланс объемов протекания суспензии через оба отверстия 48а, 48b' по существу является сбалансированным.

Хотя фиг.2, 3, 4 и 5 изображают оправки для размещения гравийной набивки с двумя выпускными отверстиями 48, 48b, фактически количество таких отверстий может быть больше, чем два. В этом случае отверстия для выпуска суспензии должны быть расположены равноудаленно друг от друга по окружности в добавление к тому, что они должны быть разнесены друг от друга в продольном направлении. Фиг.6 изображает пример оправки 38" с тремя выпускными отверстиями 48а, 48b и 48с. В этом варианте воплощения изобретения отверстия для выпуска суспензии направлены радиально наружу для распределения суспензии по радиальным направлениям, которые отделены друг от друга углом величиной приблизительно 120 градусов. Дополнительно, каждое из отверстий 48а, 48b и 48с разнесено друг от друга в продольном направлении вдоль корпуса оправки 38". Отверстие 48а является самым верхним отверстием оправки 38", в то время как отверстие 48b является средним отверстием, а отверстие 48с является самым нижним отверстием. Дроссельные сопла, аналогичные дроссельному соплу 56, расположены между каждым из отверстий 48а, 48b и 48с с целью стимулирования увеличения расхода суспензии через верхние отверстия 48а, 48b. Альтернативным образом размер нижних отверстий 48b, 48с задан таким образом, чтобы стимулировать больший пропорциональный объем вытекания суспензии через верхние отверстия, как было описано ранее.

Специалисты в данной области техники поймут, что принципы, описанные выше, могут быть применены и в отношении четырех и более отверстий с целью оказания содействия улучшенному распределению суспензии в кольцевом пространстве 70, а затем и в кольцевом пространстве 18. Например, оправка с четырьмя отверстиями может иметь отверстия, ориентированные под углом 90 градусов по отношению друг к другу. Разнесение отверстий в продольном направлении вдоль корпуса оправок 38, 38', 38'' является желательным, поскольку это позволяет поддержать сопротивление растяжению и целостность оправок во время их функционирования. Выпускные отверстия 48а, 48b, 48с являются относительно широкими, и их наличие в оправке в значительной мере сокращает величину поверхности конструкции ее корпуса. Если бы многочисленные отверстия располагались бы на одинаковом уровне по оси корпуса оправки, то конструкция корпуса оправки могла бы быть значительно ослаблена.

Во время работы инструмента протекание гравийной суспензии из отверстий 48а и 48b (или 48а, 48b и 48с), а также через кольцевое пространство 70 к отверстиям для выпуска суспензии 26 приведет к относительно равномерному распределению гравия внутри кольцевого пространства 70 вдоль всей окружности инструмента 38 для размещения набивки из твердых частиц. В добавление к этому применение многочисленных выпускных отверстий 48а и 48b предохранит от направления всей силы эрозии от суспензии на небольшую зону предохранительного хвостовика 30, что произошло бы, если бы вместо этого использовалось лишь одно выпускное отверстие.

Специалисты в данной области техники поймут, что вышеописанные устройства и методы, хотя и описанные в отношении системы для размещения гравийной набивки, также легко применимы и к системам установки фильтров из других твердых материалов, таких как системы для гидравлического разрыва пласта, которые помещают твердые расклинивающие наполнители (проппанты) внутрь буровой скважины. Специалисты в данной области техники также поймут, что многочисленные модификации и изменения могут быть сделаны в отношении конструкций и вариантов воплощений, описанных в данном документе, и что данное изобретение ограничивается лишь признаками формулы изобретения, которая следует ниже, а также любыми их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ УЗЕЛ ДЛЯ ГРАВИЙНОЙ НАБИВКИ МЕТОДОМ ОТ НОСКА К ПЯТКЕ И ОБРАТНОЙ ЦИРКУЛЯЦИИ ИЗБЫТОЧНОЙ СУСПЕНЗИИ ПО МЕТОДУ ДЖОНА П.БРОУССАРДА И КРИСТОФЕРА А.ХОЛЛА | 2015 |

|

RU2599751C1 |

| БАЙПАСНАЯ КОМПОНОВКА ГРАВИЙНОГО ФИЛЬТРА | 2013 |

|

RU2588508C2 |

| СИСТЕМА И СПОСОБ ЦЕМЕНТИРОВАНИЯ И ПРЕДОТВРАЩЕНИЯ ПЕСКОПРОЯВЛЕНИЯ | 2020 |

|

RU2822384C2 |

| ИНСТРУМЕНТ ДЛЯ СКВАЖИН | 1994 |

|

RU2133325C1 |

| КОМПОНОВКА ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА И УСТАНОВКИ ГРАВИЙНОГО ФИЛЬТРА ОТ НОСКА К ПЯТКЕ В ОДНОМ РЕЙСЕ | 2013 |

|

RU2578064C2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ЗОН В СТВОЛЕ СКВАЖИНЫ | 2012 |

|

RU2535320C2 |

| УСТРОЙСТВА И СПОСОБ ДЛЯ УСТАНОВКИ ГРАВИЙНОГО ФИЛЬТРА В СТВОЛЕ СКВАЖИНЫ | 2011 |

|

RU2492313C2 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО РАЗМЕЩЕНИЯ ВНУТРЕННЕЙ КОЛОННЫ ГРАВИЙНОГО ФИЛЬТРА | 2013 |

|

RU2575487C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 1998 |

|

RU2160360C2 |

| ОСНАСТКА И ОПЕРАЦИИ ПЕРЕМЕЩАЕМОГО УЗЛА СОПРЯЖЕНИЯ | 2014 |

|

RU2645044C1 |

Группа изобретений относится к устройствам и способам усовершенствования работ по установке гравийной набивки в стволе скважины. Оправка для размещения гравийной набивки используется в инструменте для размещения твердых частиц внутри буровой скважины и включает корпус оправки, имеющий верхний и нижний края, расположенные вдоль продольной оси, и проходящий через него осевой канал с определенным диаметром. Кроме того, корпус включает первое боковое отверстие выпуска суспензии, проходящее сквозь корпус оправки, второе боковое отверстие выпуска суспензии, проходящее сквозь корпус оправки и расположенное смещенным по оси и ниже первого отверстия выпуска суспензии на корпусе оправки, и механическое средство балансировки потоков для обеспечения относительно эквивалентных расходов потоков через указанные первое и второе отверстия выпуска суспензии. Техническим результатом является предотвращение эрозии и износа оправки. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Оправка для размещения гравийной набивки, используемая в инструменте для размещения твердых частиц внутри буровой скважины и включающая: корпус оправки, имеющий верхний и нижний края, расположенные вдоль продольной оси, и проходящий через него осевой канал с определенным диаметром, первое боковое отверстие выпуска суспензии, проходящее сквозь корпус оправки, второе боковое отверстие выпуска суспензии, проходящее сквозь корпус оправки и расположенное смещенным по оси и ниже первого отверстия выпуска суспензии на корпусе оправки, и механическое средство балансировки потоков для обеспечения относительно эквивалентных расходов потоков через указанные первое и второе отверстия выпуска суспензии.

2. Оправка по п.1, дополнительно содержащая седло шарового клапана, расположенное внутри упомянутого осевого канала ниже первого и второго отверстий выпуска суспензии и служащее в качестве опорной поверхности для шарового клапана при подготовке к закачиванию суспензии.

3. Оправка по п.1, в которой механическое средство балансировки потоков включает дроссельное сопло, расположенное внутри канала оправки с возможностью обеспечения увеличения потока суспензии через первое отверстие выпуска суспензии по сравнению с потоком суспензии через второе отверстие выпуска суспензии и, тем самым, обеспечения относительно эквивалентных расходов потоков через указанные первое и второе отверстия выпуска суспензии.

4. Оправка по п.3, в которой диаметр дроссельного сопла составляет приблизительно от 60 до 85 % диаметра канала.

5. Оправка по п.1, в которой механическое средство балансировки потоков включает первое боковое отверстие выпуска суспензии, имеющее первое проходное сечение, и второе боковое отверстие выпуска суспензии, имеющее второе проходное сечение, площадь которого меньше площади первого проходного сечения для обеспечения уменьшения потока суспензии через второе боковое отверстие по сравнению с первым боковым отверстием и, тем самым, обеспечения относительно эквивалентных расходов потоков через указанные первое и второе боковые отверстия выпуска суспензии.

6. Оправка по п.1, в которой первое и второе отверстия выпуска суспензии сориентированы с возможностью направления суспензии из канала в различных радиальных направлениях наружу.

7. Оправка по п.6, в которой первое отверстие выпуска суспензии направлено с возможностью выпуска суспензии наружу в первом радиальном направлении, а второе отверстие направлено с возможностью выпуска суспензии наружу во втором радиальном направлении, смещенном на 180° относительно первого направления.

8. Оправка по п.1, дополнительно содержащая третье боковое отверстие выпуска суспензии, и при этом первое, второе и третье боковые отверстия выпуска суспензии сориентированы с возможностью выпуска суспензии наружу по радиальным направлениям, расходящимся друг от друга приблизительно на 120°.

9. Оправка по п.8, дополнительно содержащая дроссельное сопло, расположенное внутри канала оправки между каждым из отверстий выпуска суспензии с возможностью увеличения расхода суспензии через первое и второе отверстия выпуска суспензии.

10. Оправка по п.8, где второе и третье отверстия выпуска суспензии обладают последовательно уменьшающимися проходными сечениями по сравнению с первым отверстием выпуска суспензии.

11. Оправка по п.1, в которой механическое средство балансировки потоков включает расширенное в радиальном направлении углубление внутри канала поблизости от первого отверстия выпуска суспензии с возможностью создания зоны низкого давления поблизости от этого первого отверстия для увеличения расхода протекающей через него текучей среды по сравнению с упомянутым вторым отверстием.

12. Способ размещения твердых частиц внутри кольцевого пространства буровой скважины, в котором обеспечивают: подачу потока суспензии, содержащей твёрдые частицы, в оправку для размещения набивки из твердых частиц, находящуюся внутри буровой скважины, прохождение потока указанной суспензии в радиальном направлении из оправки через, по меньшей мере, два боковых отверстия выпуска суспензии, расположенных относительно друг друга со смещением по оси на корпусе оправки, с балансировкой расходов потоков через эти отверстия для получения, по существу, эквивалентных расходов потоков, прохождения потока указанной суспензии в продольном направлении вдоль пространства между внешней поверхностью оправки и внутренней поверхностью окружающего хвостовика и далее в радиальном направлении наружу в буровую скважину через, по меньшей мере, одно отверстие выпуска твердых частиц.

13. Способ по п.12, в котором шаг по выпуску суспензии через, по меньшей мере, два боковых отверстия выпуска суспензии включает выпуск суспензии наружу в различных радиальных направлениях через эти первое и второе выпускные отверстия.

14. Способ по п.12, в котором, по меньшей мере, два отверстия выпуска суспензии включают первое отверстие выпуска суспензии и второе отверстие выпуска суспензии, причем первое отверстие располагается над вторым отверстием на корпусе оправки.

15. Способ по п.12, в котором шаг по балансировки потоков включает размещение дроссельного сопла внутри канала между, по меньшей мере, двумя боковыми отверстиями выпуска суспензии с возможностью увеличения относительного расхода суспензии, выходящей через первое выпускное отверстие.

16. Способ по п.12, в котором балансировку потоков осуществляют посредством уменьшенного проходного сечения второго отверстия выпуска суспензии по сравнению с величиной проходного сечения первого отверстия выпуска суспензии.

Приоритет установлен по заявке 11/065, 741 от 25.02.2005 п.п.1-16

| ЕР 1132571 A1, 12.09.1991 | |||

| СПОСОБ ГРАВИЙНОЙ НАБИВКИ ВСКРЫТОГО ПРОМЕЖУТКА ПОДЗЕМНОГО ПЛАСТА | 1997 |

|

RU2162934C2 |

| RU 2001248 C1, 15.10.1993 | |||

| СПОСОБ УСТАНОВКИ ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ | 1996 |

|

RU2125645C1 |

| Устройство для сооружения гравийного фильтра | 1980 |

|

SU933954A1 |

| Устройство для создания скважинного гравийного фильтра | 1982 |

|

SU1067204A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 2003000702 A1, 02.01.2003 | |||

| US 3661209 A, 09.05.1972 | |||

| ПРИСПОСОБЛЕНИЕ К ВЯЗАЛЬНЫМ МАШИНАМ ДЛЯ ВЫРАБОТКИ ВЫСОКОЙ ПЯТКИ, СЛЕДА, РАСЦВЕТКИ И ПР. | 1925 |

|

SU2841A1 |

Авторы

Даты

2011-06-27—Публикация

2006-02-24—Подача