Изобретение относится к весоизмерительной технике, в частности к способам и устройствам для взвешивания, комбинированным с транспортным средством, и может быть использовано в различных транспортных средствах (самолетах, вертолетах, автомобилях и др.).

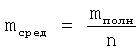

Наиболее близким к изобретению является способ определения полной массы транспортного средства [1], заключающийся в размещении тензометрических датчиков и датчиков давления в шинах транспортного средства, определении кодов значения массы транспортного средства в соответствии со значениями комбинаций сигналов датчиков путем нагружения транспортного средства эталонными грузами различной массы с разными расположениями центра тяжести транспортного средства и считывания сигналов с датчиков при каждом варианте нагружения, осуществлении записи в блок памяти комбинаций сигналов датчиков в соответствующие им закодированные значения массы, осуществлении выбора кода, представляющего закодированное значение массы из памяти блока памяти в соответствии с текущими значениями комбинаций сигналов, поступающих от датчиков, преобразовании закодированного значения массы транспортного средства в аналоговое значение, отображении информации о полном весе транспортного средства на приборе отображения информации, установленном на приборной панели транспортного средства, отличающийся тем, что определяют среднюю массу груза в виде выражения

где mполн. - полная масса транспортного средства, n - количество контрольных точек на поверхности транспортного средства, определяют массу груза в каждой контрольной точке поверхности транспортного средства, определяют величину несоответствия массы груза относительно среднего значения в каждой контрольной точке поверхности транспортного средства, определяют неравномерность размещения массы груза в каждой контрольной точке поверхности транспортного средства в случае превышения величины разницы массы груза относительно заданного значения, осуществляют сигнализацию о неравномерности размещения массы груза в каждой контрольной точке поверхности транспортного средства в случае превышения величины разницы массы груза относительно заданного значения.

Наиболее близким к изобретению является транспортное весовое устройство, содержащее тензометрические датчики, датчики давления, генератор, многоканальный усилитель, преобразователь аналог-код, блок памяти, преобразователь код-аналог и прибор отображения информации, причем тензометрические датчики установлены в шинах транспортного средства, чувствительные элементы датчиков давления соединены с внутренними полостями шин, тензометрические датчики и датчики давления соединены с выходом генератора и входом многоканального усилителя, а многоканальный усилитель, преобразователь код-аналог, блок памяти, преобразователь код-аналог и прибор отображения информации соединены между собой последовательно, отличающееся тем, что в него введены блок определения неравномерности размещения груза в транспортном средстве и индикаторы неравномерности размещения груза в транспортном средстве, причем группа выходов преобразователя аналог-код соединена с группой входов блока определения неравномерности размещения груза в транспортном средстве, группа выходов которого соединена с входами n-индикаторов сигнализации неравномерности размещения груза в транспортном средстве, при этом блок определения неравномерности размещения груза в транспортном средстве состоит из блока памяти и n-дешифраторов, причем группа входов блока определения неравномерности размещения груза в транспортном средстве является группой входов блока памяти, группа выходов которого соединена с группой входов n-дешифраторов, выходы которых являются группой выходов блока определения неравномерности размещения груза в транспортном средстве.

Недостатками известных способа и транспортного весового устройства являются недостаточная оперативность и точность взвешивания груза, недостаточная информативность и недостаточная безопасность при загрузке транспортного средства и его движения с грузом.

Технической задачей изобретения является повышение точности и оперативности взвешивания груза при загрузке транспортного средства и его разгрузке, повышение информативности путем информирования пилота (водителя) о превышении массой транспортного средства предельной величины, превышение удельного давления на пол транспортного средства предельной величины, а также повышение безопасности движения транспортного средства за счет автоматизации процесса размещения груза и его крепления в транспортном средстве.

Решение технической задачи достигается тем, что в способе загрузки (разгрузки) транспортного средства, заключающемся в размещении тензометрических датчиков и датчиков давления в шинах транспортного средства, определении кодов значения массы транспортного средства в соответствии со значениями комбинаций сигналов датчиков путем нагружения транспортного средства эталонными грузами различной массы с разными расположениями центра тяжести транспортного средства и считывании сигналов с датчиков при каждом варианте нагружения, осуществлении записи в блок памяти комбинаций сигналов датчиков в соответствующие им закодированные значения массы, осуществлении выбора кода, представляющего закодированное значение массы из блока памяти в соответствии с текущими значениями комбинаций сигналов, поступающих от датчиков, преобразовании закодированного значения массы транспортного средства в аналоговое значение, отображении информации о полном весе транспортного средства на приборе отображения информации, установленном на приборной панели транспортного средства, тензометрические датчики и датчики давления в шинах транспортного средства выполняют в виде m преобразователей (датчиков) величины сжатия амортизатора шасси транспортного средства в электрический сигнал, оснащают контрольные точки (зоны) грузовой кабины транспортного средства датчиками давления, определяют массу груза (части груза) в процессе его перемещения (движения) к каждой из контрольных точек (зон) грузовой кабины транспортного средства, закрепляют груз (часть груза) в заданной контрольной точке (зоне) грузовой кабины транспортного средства с помощью специальных средств, сравнивают массу транспортного средства с предельной величиной, осуществляют сигнализацию при превышении массы транспортного средства предельной величины, определяют удельное давление груза на пол грузовой кабины в контрольных точках (зонах), сравнивают величину удельного давления груза на пол транспортного средства с предельной величиной, осуществляют сигнализацию при превышении удельного давления груза на пол транспортного средства предельной величины, определяют центровку груза, сравнивают центровку с эксплуатационным диапазоном центровок и при необходимости осуществляют сигнализацию о неправильном размещении груза.

Отличительными для заявляемого способа являются следующие признаки:

определяют массу груза (части груза) в процессе его перемещения (движения) к каждой из контрольных точек (зон) грузовой кабины транспортного средства - признак существенный, так как обеспечивает достижение технического результата, заключающегося в сокращении времени загрузки и повышении точности определения массы загружаемого груза [2];

оснащают контрольные точки (зоны) грузовой кабины транспортного средства датчиками давления - признак существенный, так как обеспечивает достижение технического результата, заключающегося в измерении удельного давления груза в каждой контрольной точке (зоне);

закрепляют груз (часть груза) в заданной контрольной точке (зоне) грузовой кабины транспортного средства с помощью специальных средств;

признак существенный, так как обеспечивает достижение технического результата, заключающегося в предотвращении возможности перемещения груза в процессе движения транспортного средства;

сравнивают полную массу транспортного средства с предельной величиной, осуществляют сигнализацию при превышении массы транспортного средства предельной величины - признак существенный, так как обеспечивает достижение технического результата, заключающегося в информировании пилота (водителя) о нерасчетных условиях эксплуатации транспортного средства;

определяют удельное давление груза на пол транспортного средства в контрольных точках (зонах), сравнивают величину удельного давления груза на пол транспортного средства с предельной величиной, осуществляют сигнализацию при превышении удельного давления груза на пол транспортного средства предельной величины - признак существенный, так как обеспечивает достижение технического результата, заключающегося в информировании пилота (водителя) о нерасчетных условиях эксплуатации транспортного средства;

определяют центровку транспортного средства, сравнивают центровку с эксплуатационным диапазоном центровок и при необходимости осуществляют сигнализацию о неправильном размещении груза - признак существенный, так как обеспечивает достижение требуемой устойчивости и управляемости транспортного средства, а также информирование пилота (водителя) о нерасчетных условиях эксплуатации транспортного средства до начала и в процессе его движения.

Заявляемый способ реализуется в транспортном весовом устройстве, содержащем тензометрические датчики, датчики давления, многоканальный усилитель, преобразователь аналог-код, блок памяти, преобразователь код-аналог и прибор отображения информации, причем тензометрические датчики установлены в шинах транспортного средства, тензометрические датчики и датчики давления соединены с входом многоканального усилителя, а многоканальный усилитель, преобразователь код-аналог, а также блок памяти, преобразователь код-аналог и прибор отображения информации соединены между собой последовательно, отличающемся тем, что тензометрические датчики и датчики давления в шинах транспортного средства выполнены в виде m преобразователей (датчиков) величины сжатия амортизатора шасси транспортного средства в электрический сигнал, многоканальный усилитель выполнен m-канальным, прибор отображения информации выполнен многофункциональным, преобразователь аналог-код выполнен m-канальным, дополнительно введены блок динамического взвешивания, n датчиков давления, размещенных в контрольных зонах поверхности транспортного средства, n программных усилителей заряда, n-канальный преобразователь аналог-код, микроЭВМ, задатчик эталонных напряжений, задатчик условий погрузки (выгрузки), супервизор, блок контроля, com-порт, специальные средства крепления груза (части груза) к полу грузовой кабины, причем выход блока контроля соединен с входом задатчика эталонных напряжений и со второй группой входов n программных усилителей заряда, выход задатчика эталонных напряжений соединен со вторым входом n-канального преобразователя аналог-код, группа выходов n датчиков давления соединена с первой группой входов n программных усилителей заряда, группа выходов n программных усилителей заряда соединена с первой группой входов n-канального преобразователя аналог-код, выход которого соединен с первым входом микроЭВМ, выход m-канального преобразователя аналог-код соединен с пятым входом микроЭВМ, выход блока динамического взвешивания соединен с вторым входом микроЭВМ, выход задатчика условий погрузки (выгрузки) соединен с шестым входом микроЭВМ, выход супервизора соединен с третьим входом микроЭВМ, второй выход блока памяти соединен с четвертым входом микроЭВМ, выход микроЭВМ соединен со входом блока памяти, третий выход которого соединен со входом com-порта. Отличительными для устройства являются следующие признаки:

тензометрические датчики и датчики давления в шинах транспортного средства выполнены в виде m преобразователей (датчиков) величины сжатия амортизатора шасси транспортного средства в электрический сигнал - признак существенный, так как обеспечивает достижение технического результата, заключающегося в повышении точности определения полной массы транспортного средства;

прибор отображения информации выполнен многофункциональным - признак существенный, так как обеспечивает достижение технического результата, заключающегося в возможности представления пилоту (водителю) транспортного средства дополнительной информации о нерасчетных условиях эксплуатации транспортного средства;

введены n датчиков давления, размещенных в контрольных зонах поверхности грузовой кабины транспортного средства, n программных усилителей заряда, n-канальный преобразователь аналог-код, микроЭВМ, задатчик эталонных напряжений, блок контроля, супервизор - признак существенный, так как обеспечивает достижение технического результата, заключающегося в расширении функциональных возможностей устройства и повышении точности измерений;

введен задатчик погрузки (выгрузки) - признак существенный, так как расширяет информативность устройства;

введен блок динамического взвешивания - признак существенный, так как обеспечивает достижение технического результата, заключающегося в сокращении времени загрузки (выгрузки) транспортного средства и повышении точности определения массы загружаемого груза;

связи между известными и новыми элементами транспортного весового устройства, то есть новая схема устройства.

Вышеуказанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технического результата и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники. Заявляемые способ и устройство являются результатом научно-исследовательской и экспериментальной работы по повышению точности и оперативности взвешивания груза при загрузке транспортного средства и его разгрузке, расширению функциональных возможностей путем информирования пилота (водителя) о превышении массой транспортного средства предельной величины, превышении удельного давления на пол транспортного средства предельной величины, повышению информативности устройства за счет фиксации условий погрузки (выгрузки) груза, а также повышению безопасности движения транспортного средства за счет автоматизации процесса размещения груза и его крепления к полу транспортного средства и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

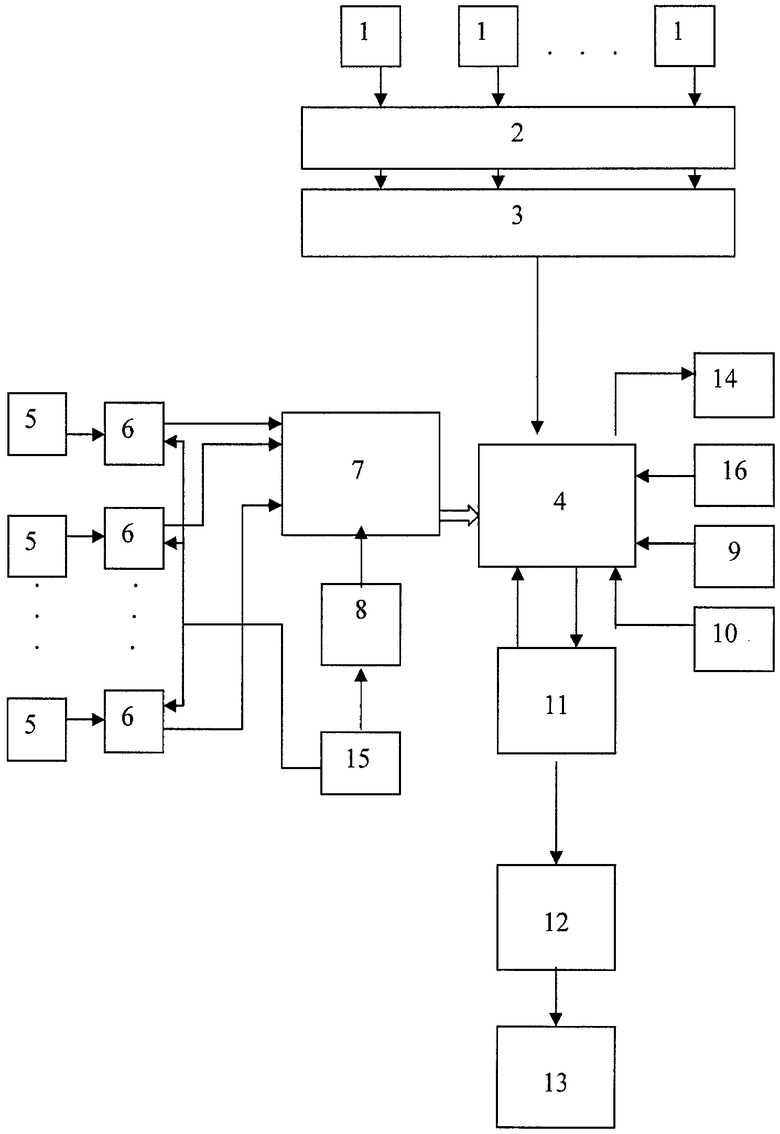

На чертеже приведена функциональная схема транспортного весового устройства.

Транспортное весовое устройство включает m преобразователей (датчиков) 1 величины сжатия амортизатора шасси транспортного средства в электрический сигнал, m-канальный усилитель 2, m-канальный преобразователь 3 аналог-код, n датчиков 5 давления, размещенных в контрольных зонах поверхности транспортного средства, n программных усилителей 6 заряда, n-канальный преобразователь 7 аналог-код, микроЭВМ 4, задатчик 8 эталонных напряжений, задатчик 16 условий погрузки (выгрузки) супервизор 10, блок 15 контроля, com-порт 14, блок 11 памяти, преобразователь 12 код-аналог и прибор 13 отображения информации, причем выход блока 15 контроля соединен с входом задатчика 8 эталонных напряжений и со второй группой входов n программных усилителей 6 заряда, выход задатчика 8 эталонных напряжений соединен со вторым входом n-канального преобразователя 7 аналог-код, группа выходов n датчиков 5 давления соединена с первой группой входов n программных усилителей 6 заряда, группа выходов n программных усилителей 6 заряда соединена с первой группой входов n-канального преобразователя 7 аналог-код, выход которого соединен с первым входом микроЭВМ 4, выход m-канального преобразователя 2 аналог-код соединен с пятым входом микроЭВМ 4, выход блока 9 динамического взвешивания соединен со вторым входом микроЭВМ 4, выход задатчика 16 условий погрузки (выгрузки) соединен с шестым входом микроЭВМ 4, выход супервизора 10 соединен с третьим входом микроЭВМ 4, второй выход блока 11 памяти соединен с четвертым входом микроЭВМ 4, выход микроЭВМ 4 соединен с входом блока 11 памяти, третий выход которого соединен с входом com-порта 14, m-канальный усилитель 2, m-канальный преобразователь 3 код-аналог, а также блок 11 памяти, преобразователь 12 код-аналог и прибор 13 отображения информации соединены между собой последовательно.

Способ загрузки (разгрузки) транспортного средства реализуется следующим образом.

Осматривают груз на предмет возможности его погрузки в транспортное средство, определяют массу груза (части груза) в процессе его перемещения (движения) к каждой из контрольных точек (зон) пола транспортного средства с помощью блока 9 динамического взвешивания, закрепляют груз (часть груза) в заданной контрольной точке (зоне) пола транспортного средства с помощью специальных средств. С помощью задатчика условий погрузки (выгрузки) в микроЭВМ 4 вводят географические координаты места погрузки (выгрузки), параметры окружающей среды (температура, давление, влажность и т.д.), а также другие параметры, необходимые для документирования условий погрузки (выгрузки) груза и правильности его размещения (перемещения) в транспортном средстве. Под действием веса транспортного средства и груза амортизаторы его шасси (колес) деформируются. Деформация амортизаторов шасси зависит от массы транспортного средства и массы груза. Деформация амортизаторов приводит к появлению электрического сигнала на выходе m преобразователей (датчиков) 1 величины сжатия амортизатора шасси транспортного средства, где m - количество амортизаторов шасси. Сигналы с выхода m преобразователей (датчиков) 1 поступают на вход m-канального усилителя 2. С выхода m-канального усилителя 2 сигналы поступают на вход m-канального преобразователя 3 аналог-код и далее на пятый вход микроЭВМ 4. В память микроЭВМ 4 на заводе-изготовителе транспортного средства заносятся значения полной массы транспортного средства, которые соответствуют сочетанию сигналов, поступающих с m преобразователей (датчиков) 1 величины сжатия амортизатора шасси транспортного средства. Сигналы m преобразователей (датчиков) 1 величины сжатия амортизатора шасси транспортного средства представляют собой цифровой код. Этот код представляет собой закодированное значение полной массы транспортного средства, соответствующее данному сочетанию сигналов. С выхода микроЭВМ 4 значение полной массы транспортного средства записывается в блоке 11 памяти и поступает на вход преобразователя 12 код-аналог, а с его выхода - на прибор 13 отображения информации, установленный на приборной панели транспортного средства. При необходимости пилот (водитель) считывает эту информацию с многофункционального прибора 13 отображения информации.

Сочетания сигналов датчиков 1 и соответствующие им закодированные значения полной массы записываются в блок памяти 11 на заводе-изготовителе путем нагружения транспортного средства эталонными грузами различной массы с разными расположениями центра тяжести транспортного средства и считывания сигналов с датчиков 1 при каждом варианте нагружения.

Затем микроЭВМ 4 сравнивает полную массу транспортного средства с предельной величиной, заложенной в ее памяти, и при превышении полной массы транспортного средства предельной величины формирует сигнал для многофункционального прибора 13 отображения информации.

Пол грузовой кабины транспортного средства делится на контрольные зоны, которые оборудуются датчиками 5 давления. При появлении в контрольных зонах груза (его части) датчики 5 давления срабатывают и их сигналы через программные усилители 6 и n-канальный преобразователь 7 аналог-код поступают на первый вход микроЭВМ 4, которая запоминает контрольные зоны, в которых находится груз (части груза), и его (их) массу, определяет удельное давление груза на пол грузовой кабины в контрольных точках (зонах), сравнивает величину удельного давления груза на пол грузовой кабины с предельной величиной и при превышении удельного давления груза предельной величины формирует соответствующий сигнал для многофункционального прибора 13 отображения информации.

При неправильном размещении груза в транспортном средстве возникает опасность ухудшения устойчивости и управляемости транспортного средства (например, самолета или вертолета), что усложняет взлет и посадку, ухудшает его аэродинамические качества. Нередко неправильная загрузка транспортных средств приводит к их поломкам, авариям и катастрофам. Поэтому перед началом движения (вылетом) необходимо убедиться в правильном размещении пассажиров, багажа, груза, определить положение центра тяжести транспортного средства и убедиться, что положение центра масс транспортного средства находится в заданном диапазоне. Необходимые расчеты положения центра масс транспортного средства после загрузки груза выполняет микроЭВМ 4.

Например, при загрузке самолета может быть использован метод моментов.

При применении метода моментов в памяти микроЭВМ 4 заполняется таблица. В таблицу записываются веса грузов, включая вес самолета, расстояния центров тяжести каждого груза от базового шпангоута, и моменты, вычисленные перемножением весов на расстояния до базового шпангоута. Плечи считаются положительными для грузов, расположенных позади шпангоута, и отрицательными для грузов, расположенных впереди базового шпангоута.

Плечо центра тяжести пустого самолета известно и записано в формуляре самолета.

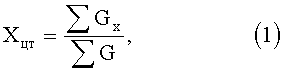

После суммирования весов и моментов определяется расстояние центра тяжести самолета от базового шпангоута по формуле

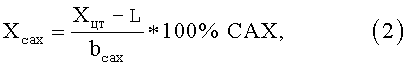

а центровка в процентах САХ по формуле

где L - расстояние от начала САХ до базового шпангоута.

Таблица весов грузов может иметь, например, следующий вид:

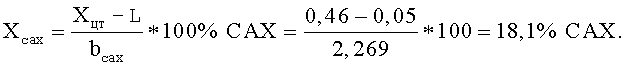

Пусть L - расстояние от начала САХ до базового шпангоута равно 0,05 м, а bCAX - длина САХ, равна 2,269 м.

Тогда по формулам (1) и (2) получаем

Пусть для данного самолета эксплуатационный диапазон центровок изменяется в пределах от 12 до 24%САХ. Тогда груз размещен правильно. Если величина Хсах выходит за пределы эксплуатационного диапазона центровок, то микроЭВМ 4 формирует сигнал для многофункционального прибора 13 отображения информации о неправильности размещения груза.

Примерно также микроЭВМ 4 определяет, с учетом особенностей конструкции, правильность размещения груза и на других типах транспортных средств.

Информация о полной массе транспортного средства, об удельной нагрузке на пол транспортного средства, о центровке груза с выхода микроЭВМ 4 попадает на вход блока 11 памяти, где и записывается. В случае необходимости эта информация может быть снята с выхода блока 11 памяти через com-порт 14.

В итоге на экране многофункционального прибора 13 может быть отражена следующая информация:

- о превышении полной массой транспортного средства предельной величины;

- о превышении грузом (частью груза) предельной удельной нагрузки на пол транспортного средства;

- о неправильном размещении груза.

Таким образом, использование предложенных способа и транспортного весового устройства позволит повысить оперативность и точность взвешивания груза при загрузке транспортного средства и его разгрузке, повысить информативность путем информирования пилота (водителя) о превышении массой транспортного средства предельной величины, превышении удельного давления на пол транспортного средства предельной величины, об условиях погрузки (выгрузки), а также повысить безопасность движения за счет автоматизации контроля правильности размещения груза и его крепления в грузовой кабине транспортного средства.

Источники информации

1. Патент РФ на изобретение №2348908, кл. G01G 19/08, 10.03.2009 г. (прототип).

2. Патент РФ на изобретение 2334955, кл. G01G 19/18, 27.09.2008.

Изобретение относится к весоизмерительной технике, в частности к средствам для взвешивания, комбинированным с транспортным средствам. Изобретение направлено на повышение оперативности взвешивания груза при загрузке транспортного средства и его разгрузке, на повышение информативности путем информирования пилота (водителя) о превышении массы транспортного средства предельной величины, о превышении предельной величины удельного давления на пол транспортного средства, а также на повышение безопасности движения за счет автоматизации процесса размещения груза и его крепления к полу транспортного средства. Этот технический результат обеспечивается за счет того, что оснащают контрольные точки пола транспортного средства n датчиками давления, определяют массу груза или части груза в процессе его перемещения к каждой из контрольных точек пола транспортного средства, закрепляют груз в заданной контрольной точке пола транспортного средства с помощью специальных средств, сравнивают массу транспортного средства с предельной величиной, осуществляют сигнализацию при превышении массы транспортного средства предельной величины, определяют удельное давление груза на пол транспортного средства в контрольных точках, сравнивают величину удельного давления груза на пол с предельной величиной, осуществляют сигнализацию при превышении удельного давления груза на пол транспортного средства предельной величины, определяют центровку транспортного средства, сравнивают центровку с эксплуатационным диапазоном центровок и, при необходимости, осуществляют сигнализацию о неправильном размещении груза. В устройство дополнительно введены блок динамического взвешивания, n датчиков давления, размещенных в контрольных зонах поверхности транспортного средства, n программных усилителей заряда, n-канальный преобразователь аналог-код, микроЭВМ, задатчик эталонных напряжений, задатчик условий погрузки-выгрузки, супервизор, блок контроля, com-порт, специальные средства крепления груза к полу транспортного средства. 2 н.п. ф-лы, 1 ил.

1. Способ загрузки транспортного средства, заключающийся в размещении тензометрических датчиков и датчиков давления в шинах транспортного средства, определении кодов значения массы транспортного средства в соответствии со значениями комбинаций сигналов датчиков путем нагружения транспортного средства эталонными грузами различной массы с разными расположениями центра тяжести транспортного средства и считывании сигналов с датчиков при каждом варианте нагружения, осуществлении записи в блок памяти комбинаций сигналов датчиков в соответствующие им закодированные значения массы, осуществлении выбора кода, представляющего закодированное значение массы из блока памяти в соответствии с текущими значениями комбинаций сигналов, поступающих от датчиков, преобразовании закодированного значения массы транспортного средства в аналоговое значение, отображения информации о полном весе транспортного средства на приборе отображения информации, установленном на приборной панели транспортного средства, отличающийся тем, что тензометрические датчики и датчики давления в шинах транспортного средства выполняют в виде m преобразователей (датчиков) величины сжатия амортизатора шасси транспортного средства в электрический сигнал, оснащают контрольные точки (зоны) пола транспортного средства n датчиками давления, определяют массу груза (части груза) в процессе его перемещения (движения) к каждой из контрольных точек (зон) пола транспортного средства, закрепляют груз (часть груза) в заданной контрольной точке (зоне) пола транспортного средства с помощью специальных средств, сравнивают массу транспортного средства с предельной величиной, осуществляют сигнализацию при превышении массы транспортного средства предельной величины, определяют удельное давление груза на пол транспортного средства в контрольных точках (зонах), сравнивают величину удельного давления груза на пол с предельной величиной, осуществляют сигнализацию при превышении удельного давления груза на пол транспортного средства предельной величины, определяют центровку транспортного средства, сравнивают центровку с эксплуатационным диапазоном центровок и, при необходимости, осуществляют сигнализацию о неправильном размещении груза.

2. Транспортное весовое устройство, содержащее тензометрические датчики, датчики давления, многоканальный усилитель, преобразователь аналог-код, блок памяти, преобразователь код-аналог и прибор отображения информации, причем тензометрические датчики установлены в шинах транспортного средства, тензометрические датчики и датчики давления соединены с входом многоканального усилителя, а многоканальный усилитель, преобразователь код-аналог, а также блок памяти, преобразователь код-аналог и прибор отображения информации соединены между собой последовательно, отличающееся тем, что тензометрические датчики и датчики давления в шинах транспортного средства выполнены в виде m преобразователей (датчиков) величины сжатия амортизатора шасси транспортного средства в электрический сигнал, многоканальный усилитель выполнен m-канальным, прибор отображения информации выполнен многофункциональным, преобразователь аналог-код выполнен m-канальным, дополнительно введены блок динамического взвешивания, n датчиков давления, размещенных в контрольных зонах поверхности транспортного средства, n программных усилителей заряда, n-канальный преобразователь аналог-код, микроЭВМ, задатчик эталонных напряжений, задатчик условий погрузки (выгрузки), супервизор, блок контроля, com-порт, специальные средства крепления груза (части груза) к полу транспортного средства, причем выход блока контроля соединен с входом задатчика эталонных напряжений и со второй группой входов n программных усилителей заряда, выход задатчика эталонных напряжений соединен со вторым входом n-канального преобразователя аналог-код, группа выходов n датчиков давления соединена с первой группой входов n программных усилителей заряда, группа выходов n программных усилителей заряда соединена с первой группой входов n-канального преобразователя аналог-код, выход которого соединен с первым входом микроЭВМ, выход m-канального преобразователя аналог-код соединен с пятым входом микроЭВМ, выход блока динамического взвешивания соединен с вторым входом микроЭВМ, выход задатчика условий погрузки (выгрузки) соединен с шестым входом микроЭВМ, выход супервизора соединен с третьим входом микроЭВМ, второй выход блока памяти соединен с четвертым входом микроЭВМ, выход микроЭВМ соединен со входом блока памяти, третий выход которого соединен со входом соm-порта.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОЙ МАССЫ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ ВЕСОВОЕ УСТРОЙСТВО | 2007 |

|

RU2348908C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И ИНДИКАЦИИ СОСТОЯНИЯ ЗАГРУЗКИ СЕДЕЛЬНОГО ПРИЦЕПА | 1994 |

|

RU2116207C1 |

| Штанговый насос непрерывного действия для глубоких колодцев | 1926 |

|

SU5196A1 |

| DE 102004019624 В3, 22.12.2005 | |||

| WO 9706416 A1, 20.02.1997 | |||

| DE 4439064 B4, 15.01.2004. | |||

Авторы

Даты

2011-06-27—Публикация

2010-05-28—Подача