Изобретение относится к ячейке для промышленных электролитических процессов и, в частности, к ячейке, содержащей анодное отделение и катодное отделение, разделенные ионообменной мембраной, причем одно или оба отделения оснащены газодиффузионными электродами, и рабочий электролит протекает через перколятор или аналогичный пористый элемент.

Нижеследующее описание относится к ячейке, подходящей для хлорщелочного электролиза с деполяризацией, то есть к процессу электролиза рассола хлорида щелочного металла, в котором катодная реакция выделения водорода ингибируется в пользу реакции поглощения кислорода на газодиффузионном катоде, например, как раскрыто в ЕР 1033419; тем не менее, изобретение не ограничено хлорщелочными ячейками и применимо к любому промышленному электрохимическому процессу, использующему газодиффузионные электроды.

В данной области известны хлор-щелочные ячейки с деполяризацией специально усовершенствованного типа, в которых рабочий электролит протекает через соответствующий пористый плоский элемент или перколятор под действием силы тяжести: ячейка такого типа раскрыта, например, в WO 01/57290. В ячейке такого типа обычно имеется анодное отделение, выполненное из титановой оболочки, «питаемое» концентрированным рассолом хлорида щелочного металла и содержащее титановый анод, снабженный каталитическим покрытием для выделения хлора, и катодное отделение, ограниченное никелевой катодной оболочкой; эти два отделения разделены катионообменной мембраной. Каустическая сода, производимая в этом процессе, течет под действием силы тяжести через пористый элемент, вставленный в катодное отделение, соприкасающийся, с одной стороны, с ионообменной мембраной, а с другой стороны - с газодиффузионным катодом. Иначе говоря, тогда как анод представляет собой жесткий металлический элемент, который электрически и механически соединен с анодной оболочкой посредством подходящей металлической структуры, выбранной среди известных в данной области техники, например массива ребер, катод представляет собой тонкий пористый элемент, полученный из серебряной сетки, углеродного полотна или несамоподдерживающейся эквивалентной структуры другого типа. По этой причине прохождение тока от задней стенки катодной оболочки к газодиффузионному электроду должно осуществляться посредством структуры, обеспечивающей более делокализованный контакт и способной механически поддерживать электрод. Для улучшения электрохимических параметров необходимо также, чтобы катод был прижат к перколятору с определенным давлением, ориентировочно от 0,1 до 0,5 кг/см, с тем, чтобы обеспечить электрическую непрерывность, при этом внося вклад в ограничение (локализацию) циркуляции жидкого электролита. Для того чтобы удовлетворять всем вышеупомянутым условиям, ячейки предшествующего уровня техники снабжены системой подачи электрического тока, основанной на двух различных элементах: во-первых, жесткий токосъемник, выполненный заодно с катодной оболочкой, который может, например, состоять из массива ребер, как и на анодной стороне; во-вторых, металлический мат, помещенный между жестким токосъемником и газодиффузионным электродом, который способен в условиях соответствующего сжатия передавать достаточное давление на газодиффузионный электрод, тем самым гарантируя необходимую электрическую непрерывность. Эквивалентное решение используется для реконструкции хлорщелочных ячеек традиционного типа, для их адаптации к процессу перколяционного типа с деполяризацией, например, как' показано на Фиг.2 WO 03/102271: в этом случае исходный катод ячейки, который представляет собой металлический электрод для выделения водорода, выполненный из никеля или стали, как известно в данной области техники, выполняет роль токосъемника, тогда как никелевый мат (упругий токосъемник) действует как промежуточный элемент для передачи тока между жестким токосъемником и газодиффузионным электродом.

Вышеуказанное решение влечет за собой, однако, несколько неудобств, препятствующих коммерческому использованию ячеек этого типа: система передачи тока двухкомпонентного типа на деле подразумевает чрезмерные затраты и большие толщины, трудности установки и контроля размеров мата (особенно в периферийной зоне), трудность управления деформациями и упругими силами, не считая, конечно же, добавления контактной границы раздела, не особенно благоприятной в смысле омического падения напряжения, такой как граница раздела между матом и газодиффузионным электродом.

Одна задача настоящего изобретения заключается в том, чтобы предоставить электролитическую ячейку, разделенную ионообменной мембраной и оснащенную газодиффузионным электродом и элементом - перколятором для циркуляции электролита, преодолевающую ограничения предшествующего уровня техники.

Согласно другому аспекту задача настоящего изобретения заключается в том, чтобы предоставить улучшенную систему подачи электрического тока для электролитической ячейки, снабженной газодиффузионным электродом и перколятором.

Изобретение состоит из электролизной ячейки с анодным отделением и катодным отделением, разделенными ионообменной мембраной, в которой по меньшей мере одно из этих двух отделений оснащено газодиффузионным электродом, имеющим две главные поверхности, причем первая главная поверхность обращена к мембране, находясь в контакте с перколятором, пересекаемым потоком электролита, а вторая главная поверхность, противоположная первой главной поверхности, находится в контакте с токораспределителем, содержащим множество упругих проводящих выступов, пригодных для прижатия газодиффузионного электрода к перколятору. В качестве перколятора подразумевается любой пористый плоский элемент, подходящий для прохождения через него потока жидкости под действием силы тяжести, как раскрыто в WO 01/57290. В одном предпочтительном варианте реализации токораспределитель, который заменяет узел жесткий токосъемник - упругий токосъемник из предшествующего уровня техники, получен разрезанием и формованием единственного металлического листа, например никелевого листа в случае катодного токосъемника для хлорщелочных ячеек. В этом случае никелевый лист представляет собой лист толщиной, обычно составляющей между 0,5 и 1,5 мм, предпочтительно снабженный покрытием, пригодным для снижения контактного сопротивления. Никелевый материал листа может быть различным образом легирован и, например, выбран из ассортимента общедоступных продуктов; особенно выгодным оказался выбор никелевого материала по качеству и механическим характеристикам пригодным для производства пружин, например, с очень хорошими упругими свойствами. В одном, особенно простом и эффективном варианте реализации проводящие выступы, способные сообщать достаточное давление электроду, представляют собой пружинные петли, выполненные попарно так, что две смежные пружинные петли выступают в противоположном направлении от главной плоскости металлического листа, из которого они получены. Таким образом, получается наиболее эффективная и равномерная поддержка (опора) всей поверхности электрода. Вышеуказанное решение подходит для оптимальной конструкции ячейки почти в любом технологическом режиме; тем не менее, использование мата согласно предшествующему уровню техники в качестве контактного элемента при высокой плотности тока имеет преимущество обеспечения возможности эффективной циркуляции газа (для случая хлорщелочного электролиза с деполяризацией, например эффективной подачи кислорода на газодиффузионный электрод), которая могла бы быть недостаточной при простой ламельной структуре. В этом случае особенно предпочтительный вариант реализации предусматривает проводящие выступы, имеющие форму отдельных пластинок, в свою очередь содержащих одну или более пружинных петель для обеспечения электрического контакта, а также одно или более отверстий для способствования прохождению газа. Проводящие выступы могут, например, быть расположены параллельными рядами, распределенными по всей поверхности электрода.

Токораспределитель в соответствии с изобретением пригоден для достижения эффективного электрического контакта непосредственно на поверхности газодиффузионного электрода при давлении, предпочтительно составляющем между 0,1 и 0,5 кг/см2, тем самым избавляясь от контактной границы раздела по отношению к системе предшествующего уровня техники, в которой жесткий токосъемник сопряжен с упругим токосъемником; с другой стороны, в одном варианте реализации изобретения между токораспределителем и газодиффузионным электродом может быть вставлен дополнительный элемент для распределения механической силы прижатия, например, состоящий из тонкой сетки, или из растянутого или перфорированного листа. В таком случае число контактных границ раздела эквивалентно таковому из предшествующего уровня техники, однако соответствующее сопротивление существенно ниже того, которое было бы получено с едва упругим матом предшествующего уровня техники непосредственно в контакте с газодиффузионным электродом. Кроме того, как легко будет понято специалистам в данной области техники, полная толщина такой ячейки является существенно меньшей.

Изобретение будет описано более подробно с помощью приложенных чертежей, которые служат исключительно для иллюстрации и не предназначены для ограничения изобретения.

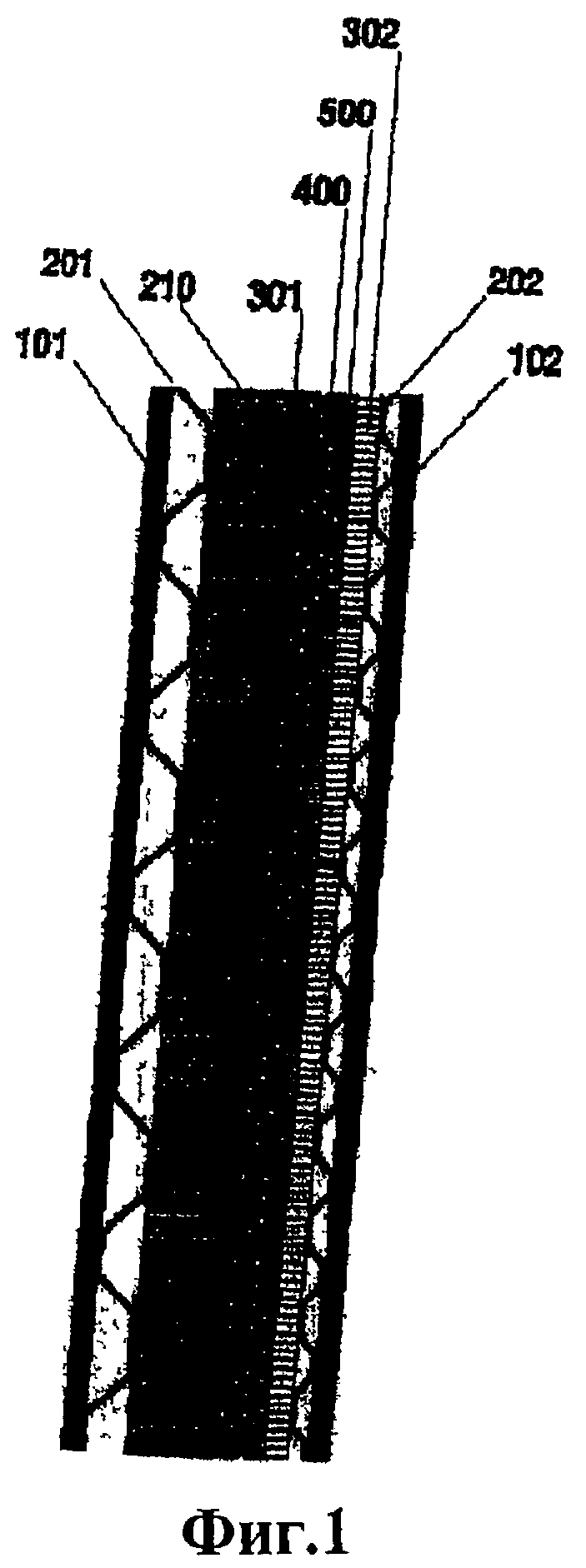

Фиг.1 изображает хлорщелочную ячейку перколяционного типа с деполяризацией в соответствии предшествующим уровнем техники.

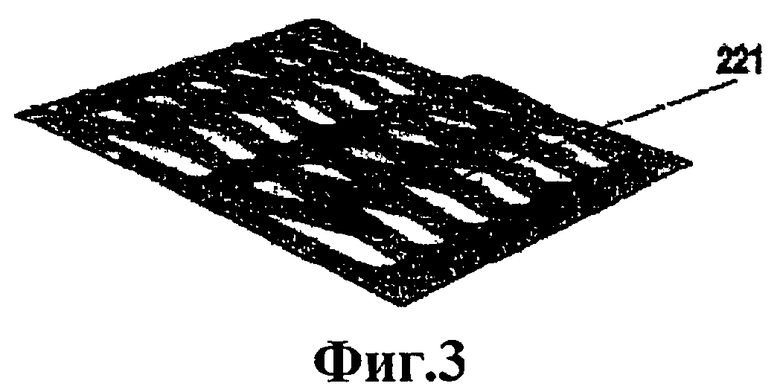

Фиг.2 изображает хлорщелочную ячейку перколяционного типа с деполяризацией в соответствии с настоящим изобретением.

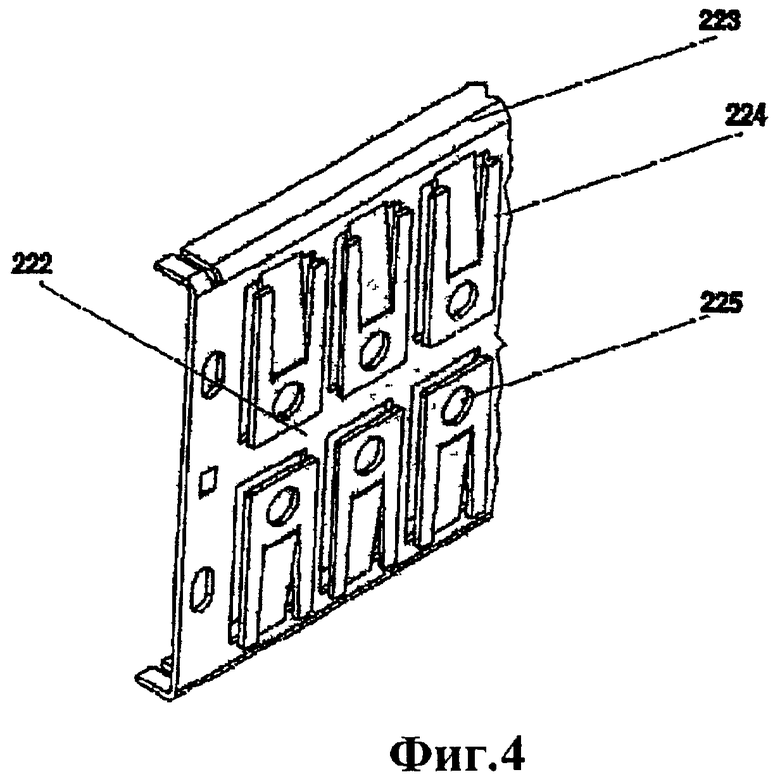

Фиг.3 изображает первый вариант реализации токораспределителя в соответствии с изобретением.

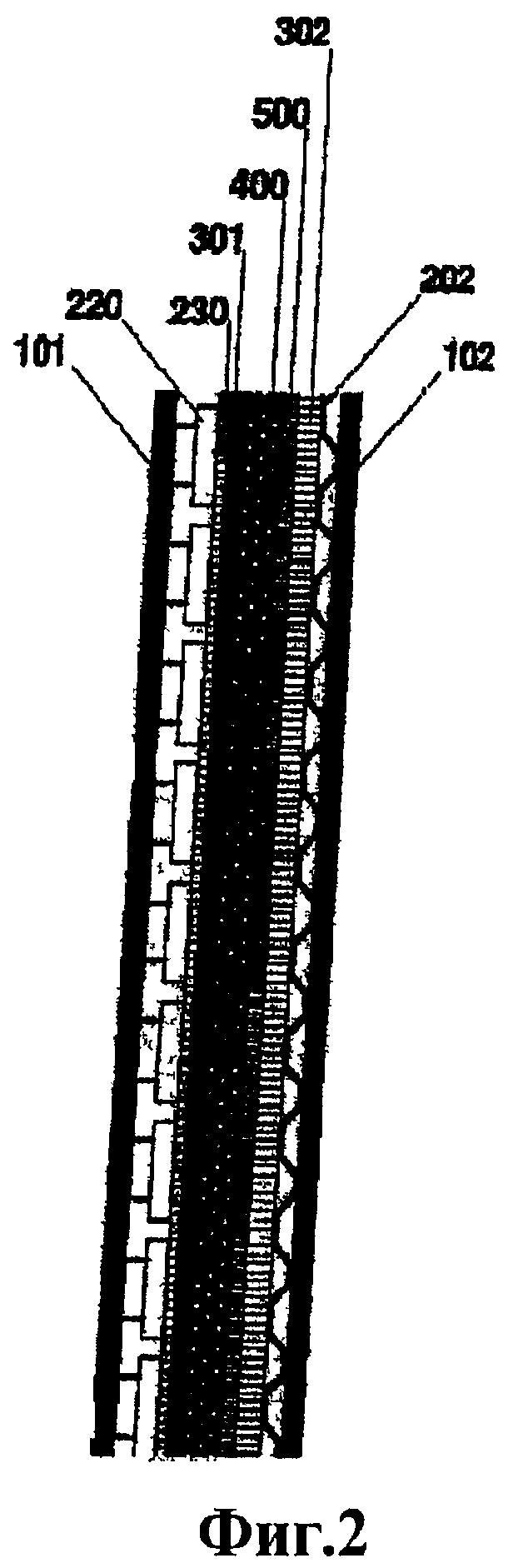

Фиг.4 изображает второй вариант реализации токораспределителя в соответствии с изобретением.

Фиг.5 изображает третий вариант реализации токораспределителя в соответствии с изобретением.

На фиг.1 показана хлорщелочная ячейка перколяционного типа с деполяризацией в соответствии предшествующим уровнем техники, содержащая одно анодное и одно катодное отделение, разделенные ионообменной мембраной (500). Катодное отделение ограничено катодной задней стенкой (101) в контакте с системой подачи электрического тока, основанной на двух различных элементах: выполненном заодно с ней жестком токосъемнике (201) и упругом токосъемнике (210), состоящем из мата, например, выполненного из никеля. Катод (301) состоит из пористого газодиффузионного электрода, питаемого кислородом, контактирующего, с одной стороны, с матом (210), а с другой стороны - с перколятором (400), состоящим из плоского пористого элемента, проходимого потоком электролита под действием силы тяжести. Ионообменная мембрана (500), действующая в качестве сепаратора, имеет катодную поверхность, находящуюся в контакте с перколятором (400), и анодную поверхность, обращенную к аноду (302), который может находиться в контакте с ней или поддерживаться на малом заданном расстоянии. Анод (302) обычно состоит из титановой подложки, состоящей из сетки или из растянутого или перфорированного листа, или, возможно, комбинации двух таких элементов, наложенных друг на друга; анодная подложка снабжена каталитическим покрытием для выделения хлора, как известно в данной области техники. Электрическая непрерывность между анодом (302) и задней стенкой (102) анодного отделения обеспечивается жестким токосъемником (202). Катодный (201) и анодный (202) жесткие токосъемники могут состоять из массивов ребер, волнообразных листов, листов, снабженных соответственно разделенными гоферами, или быть токосъемниками других типов, как известно специалистам в данной области техники.

На фиг.2 показана хлорщелочная ячейка перколяционного типа с деполяризацией в соответствии с настоящим изобретением, в которой элементы, общие с ячейкой по фиг.1, обозначены теми же самыми ссылочными позициями.

Система подачи электрического тока состоит из множества проводящих выступов (220), например из набора пружин или упругих пружинных петель, пригодных для прижатия газодиффузионного электрода (301) к перколятору (400); между набором проводящих выступов (220) и газодиффузионным электродом (301) вставлен необязательный элемент (230) для распределения механической силы прижатия, например тонкая сетка или растянутый или перфорированный лист.

На фиг.3 показан один вариант реализации множества проводящих выступов, полученных из одного единственного металлического листа и состоящих в этом случае из набора упругих пружинных петель (221), расположенных параллельно в соответствии гребневидной геометрией: пружинные петли расположены парами так, что каждые две пружинные петли выступают в противоположных направлениях от главной плоскости исходного металлического листа. В зависимости от размера ячейки один единственный ряд пружинных петель (221) может покрыть всю активную поверхность или же большее количество рядов может быть расположено рядом друг с другом, как должно быть очевидно для специалиста в данной области техники.

На фиг.4 показан предпочтительный вариант реализации множества проводящих выступов, полученных из одного единственного металлического листа: в этом случае выступы представляют собой предпочтительно четырехугольные отдельные пластинки (222), полученные разрезанием и формованием листа, необязательно приваренные непосредственно к жесткому токосъемнику (201), причем каждый из них содержит элементы, выполняющие различающиеся функции: например, посредством соответствующего этапа отгибания каждой пластинке придают кромки с углом кривизны примерно 90° (223) для придания необходимой жесткости. Множество соответственно разделенных пружинных петель (224) действует в качестве контактного элемента с газодиффузионным электродом (301), и множество отверстий (225) способствует подаче и циркуляции газа в этом конкретном случае кислорода, требуемого для катодной реакции. Различные пластинки, приваренные к жесткому токосъемнику (201), предпочтительно расположены необязательно смещенными параллельными рядами.

На фиг.5 показана модификация показанного на фиг.4 предпочтительного варианта реализации множества проводящих выступов, полученных из одного единственного металлического листа: в этом случае исходный металлический лист представляет собой перфорированный лист, и множество отверстий (225') простирается по всему телу пластинки (222), включая пружинные петли (224). Таким образом получается улучшенная подача газа, также эффективная, когда пружинные петли (224) сжаты до предела, приходя в соприкосновение с листом, из которого они происходят. Хотя и незначительная, но получена также и экономия на стадии производства, заключающаяся в независимом выполнении отверстий (225), показанных на пластинке (222) на фиг.4. Конфигурация пластинки также дает дополнительное механическое преимущество: в случае внезапного высокого противодавления катода (например, из-за ошибок в управлении технологическим режимом или ошибок в обработке и сборке элементов), пружинные петли не претерпевают постоянной деформации ввиду упора ГДЭ на всю поверхность пластинки. В этом случае тот факт, что пластинки получены из перфорированного листа, еще более важен для гарантирования правильной подачи газа в любом случае, как это очевидно для специалиста в данной области техники.

ПРИМЕР 1

Лабораторная экспериментальная электролизная ячейка с активной площадью

0,16 м2 была оснащена в соответствии со схемой по фиг.2 титановым стабильным по размерам (DSA®) анодом (302), снабженным каталитическим покрытием на основе оксидов рутения и титана, ионообменной мембраной Nafion® N982 (500), поставляемой Dupont/USA, пенно-никелевым перколятором, газодиффузионным электродом, состоящим из серебряной сетки, активированной катализатором на основе серебра.

Система подачи электрического тока была составлена из множества упругих проводящих выступов, каждый из которых состоял из пластинки (222), как показано на фиг.5, полученной из никелевого перфорированного листа толщиной 1 мм.

Анодное отделение ячейки питалось циркулирующим рассолом хлорида натрия, имевшим концентрацию 210 г/л, при плотности тока 4 кА/м2 и температуре 90°С. Катодный продукт состоял из 32%-ной по массе каустической соды, протекающей вниз через перколятор. В этих условиях после стабилизации условий процесса на этой установке в течение десяти дней было зарегистрировано напряжение ячейки, составлявшее между 2,00 и 2,05 В.

ПРИМЕР 2

Испытание из примера 1 было повторено в аналогичных условиях с использованием ячейки предшествующего уровня техники. Единственное существенное различие состояло поэтому в катодной системе подачи тока, содержащей жесткую токосъемную структуру, состоящую из массива никелевых ребер, приваренных к катодной задней стенке и сопряженных с коммерческим никелевым матом.

В тех же самых условиях процесса, как и в примере 1, после десяти дней стабилизации было зарегистрировано напряжение ячейки, составлявшее между 2,10 и 2,15 В.

Вышеприведенное описание не предназначено для ограничения изобретения, которое может быть использовано в соответствии с различными вариантами реализации без отклонения от объема притязаний изобретения, рамки которых определяются исключительно приложенной формулой изобретения.

По всему описанию и формуле изобретения настоящей заявки термин "содержать" и его вариации, такие как "содержащий" и "содержит", не призваны исключать наличия других элементов или добавок.

Изобретение относится к области электрохимии, в частности к изготовлению мембранной электролизной ячейки с анодным и катодным отделениями, в которой по меньшей мере одно из этих двух отделений содержит газодиффузионный электрод, и между газодиффузионным электродом и мембраной расположен плоский пористый элемент, пересекаемый потоком электролита. Передача электрического тока к газодиффузионному электроду в такой ячейке осуществляется через токораспределитель, снабженный упругими проводящими выступами, толкающими электрод к пористому элементу, при этом токораспределитель изготовлен из металлического листа в виде единой детали с множеством упругих проводящих выступов, пригодных для прижатия газодиффузионного электрода к пористому элементу. Улучшение системы подачи электрического тока для электролитической ячейки при высокой плотности тока, а также обеспечение возможности эффективной циркуляции газа при работе ячейки практически при любом технологическом режиме является техническим результатом изобретения. 10 з.п. ф-лы, 5 ил.

1. Электролизная ячейка типа, состоящего из анодного отделения и катодного отделения, разделенных ионно-обменной мембраной, причем по меньшей мере одно из этих двух отделений оснащено газодиффузионным электродом, имеющим две главные поверхности, причем первая главная поверхность газодиффузионного электрода, обращенная к мембране, находится в контакте с плоским пористым элементом, пригодным для прохождения через него потока электролита, а вторая главная поверхность газодиффузионного электрода находится в контакте с токораспределителем, отличающаяся тем, что токораспределитель содержит множество упругих проводящих выступов, пригодных для прижатия газодиффузионного электрода к плоскому пористому элементу, и получен разрезанием и формованием единственного металлического листа.

2. Ячейка по п.1, в которой упомянутое множество проводящих выступов оказывает на газодиффузионный электрод давление от 0,1 до 0,5 кг/см2.

3. Ячейка по п.1, в которой упомянутые проводящие выступы представляют собой пружинные петли, расположенные в соответствии с гребневидной геометрией.

4. Ячейка по п.3, в которой упомянутые пружинные петли расположены смежными парами, и пружинные петли каждой из упомянутых пар выступают в противоположных направлениях от главной плоскости упомянутого металлического листа.

5. Ячейка по п.1, в которой упомянутые проводящие выступы представляют собой необязательно четырехугольные отдельные пластинки, содержащие множество пружинных петель и по меньшей мере одно отверстие для циркуляции газа.

6. Ячейка по п.5, в которой упомянутые пластинки приварены к жесткому токосъемнику необязательно смещенными параллельными рядами.

7. Ячейка по п.1, в которой упомянутый металлический лист имеет толщину от 0,5 до 1,5 мм.

8. Ячейка по п.1, в которой упомянутый металлический лист представляет собой перфорированный лист.

9. Ячейка по п.1, в которой упомянутый металлический лист выполнен из никеля.

10. Ячейка по п.9, в которой упомянутый никелевый лист снабжен покрытием, пригодным для снижения электрического контактного сопротивления в совмещении с упомянутыми выступами.

11. Ячейка по п.1, содержащая дополнительный элемент для распределения механической силы прижатия, выбранный из группы сеток, перфорированных листов и растянутых листов, вставленный между упомянутым токораспределителем и упомянутым газодиффузионным электродом.

| БИПОЛЯРНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2267833C1 |

| RU 2004120275 А, 20.03.2005 | |||

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1986 |

|

RU2054050C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4343689 А, 10.08.1982. | |||

Авторы

Даты

2011-07-10—Публикация

2007-01-15—Подача