Область изобретения

Настоящее изобретение относится к электропроводному упругому коллектору тока, подходящему для использования в электролизных ячейках, в частности электролизных ячейках с ионообменной мембраной или диафрагменного типа, снабженных анодом и катодом в непосредственном контакте с диафрагмой или мембраной.

Предпосылки изобретения

В электрохимических процессах часто используются электролизные ячейки, подразделенные диафрагмой на два электродных отделения; общей особенностью таких ячеек является необходимость поддержания одного электрода в контакте с этой перегородкой, в то время как другой электрод служит жесткой опорой для самой перегородки. В том конкретном случае, когда перегородка представляет собой диафрагму или ионообменную мембрану, описанная выше конфигурация ячейки широко применяется в хлорщелочном электролизе, который, как известно, является одним из немногих электрохимических процессов, имеющих широкое промышленное применение. В случае хлорщелочного процесса наиболее общепринятая конфигурация предусматривает в анодном отделении жесткий анод, состоящий из титановых перфорированного или тянутого листа или сетки, покрытых поверхностной электрокаталитической пленкой для выделения хлора, содержащей оксиды благородных металлов; в это отделение подается концентрированный раствор хлорида щелочного металла, обычно хлорида натрия.

Конструкция катодного отделения может относиться к разным типам механической компоновки.

В версии, описанной, например, в US 5225060, в катодном отделении, в которое подается раствор каустической соды, содержится жесткий катод, состоящий из никелевых перфорированного или тянутого листа или сетки, необязательно снабженных электрокаталитической пленкой для выделения водорода. Ионообменная мембрана установлена между анодом и катодом, и, в связи с тем, что давление в катодном отделении, как правило, выше, чем в анодном отделении, разность давлений толкает мембрану к аноду. Поскольку анод и катод оба представляют собой жесткие и плоские параллельные конструкции, между их двумя обращенными друг к другу поверхностями необходимо поддерживать определенный зазор, чтобы предотвратить ситуацию, когда неизбежные отклонения от строгого параллелизма приводят поверхности анода и катода в одновременный контакт с мембраной: в таких условиях контактное давление было бы неконтролируемым, а мембрана могла бы быть серьезно повреждена. За необходимость поддержания определенного зазора между анодной и катодной поверхностями, ориентировочно 2-3 мм, расплачиваются снижением напряжения ячейки, связанным с омическими потерями, возникающими при прохождении электрического тока через жидкую фазу между катодом и мембраной: поскольку напряжение ячейки прямо пропорционально расходу энергии на единицу веса получаемых продуктов хлора или каустической соды, это означает, что заметно ухудшаются экономические показатели всего процесса в целом.

Чтобы устранить это неудобство, конфигурация мембранной хлорщелочной ячейки со временем была усовершенствована, что привело к разработке катодных конструкций, позволяющих приводить поверхность катода в контакт с мембраной при умеренных и заранее заданных контактных давлениях.

Первое семейство ячеек, раскрытое, например, в US 5254233 и US 5360526, предусматривает катод в виде перфорированного или тянутого листа или сетки, прикрепленных к упругим опорам, состоящим из пружин различного типа, прикрепленным, в свою очередь, к плоскому распределителю тока или непосредственно к стенке ячейки; при сборке ячейки пружины прижимают катод к мембране с давлением, зависящим только от их упругости и от отклонений расстояния от анода до распределителя тока или от анода до стенки ячейки, связанных с конструкционными допусками. Недостаток этого конструктивного решения обусловлен тем фактом, что лист или сетка должны обладать определенной жесткостью, чтобы позволить пружинам работать правильным образом; отсюда следует, что для однородности контакта катод-мембрана требуется идеальная плоскостность обеих поверхностей - поддерживающего мембрану анода и катода, прижатого к мембране пружинами. Такая плоскостность по понятным причинам недостижима в случае анодов и катодов большого размера, пригодных для установки в ячейках с высокой производительностью, как правило, используемых на современных промышленных предприятиях. Таким образом, даже несмотря на то, что поверхность катода приводится в контакт с поверхностью мембраны, по-прежнему существуют области, в которых эти две поверхности остаются расположенными на расстоянии друг от друга, что приводит к неравномерному распределению тока и расходу энергии сверх ожидаемых значений.

Второе семейство ячеек, раскрытое, например, в US 4444632 и US 5599430, направлено на устранение неудобств, связанных с жесткостью катодного листа или сетки по US 5254233 и US 5360526, за счет использования в качестве катода тонкого перфорированного или тянутого листа или сетки с высокой гибкостью и поэтому высокой адаптивностью при прижатии к поверхности поддерживаемой анодом мембраны, даже если жесткий анод имеет не идеально плоский профиль поверхности. Обладающая высокой гибкостью конструкция катода приводит в качестве первого следствия к тому, что больше нельзя подходящим образом использовать пружины, описанные в US 5254233 и US 5360526, так как их механическое воздействие не будет равномерно передаваться на всю катодную поверхность. По этой причине в указанных документах описано использование плоских упругих слоев, работающих в некотором смысле как распределенные пружины. Эти слои состоят из плоских элементов, образованных за счет переплетения никелевых проволок с последующим гофрированием; такие элементы наложены друг на друга в количестве по меньшей мере двух с образованием упругих структур, предпочтительно с пересекающимися гофрами с тем, чтобы снизить до минимума взаимное проникновение, и могут быть заключены между двумя дополнительными полотнами из плоских проволок. Одна из альтернативных конструкций предусматривает плоский слой, состоящий из по меньшей мере двух наложенных друг на друга элементов, образованных соединенными между собой витками проволоки. В ячейках известных конфигураций рассмотренные выше упругие слои образуют часть катодного комплекта, как правило, содержащего жесткий распределитель тока, изготовленный из никелевого перфорированного или тянутого листа или сетки подходящей толщины, причем упомянутые упругий слой и тонкий и обладающий высокой гибкостью никелевый перфорированный или тянутый лист или сетка необязательно снабжены электрокаталитической пленкой для выделения водорода. При сборке ячейки путем стыковки анодного и катодного отделений такой упругий слой частично сжимается, таким образом передавая давление на тонкий и гибкий катод, который, в свою очередь, прижимается к поддерживаемой жестким анодом мембране; так как упругий слой контактирует с катодом во множестве точек, то оказываемое на мембрану сжатие является по существу распределенным, и, кроме того, гибкость катода гарантирует, что последний полностью адаптируется к профилю мембраны. Задачей этой довольно сложной многослойной структуры является обеспечение упругого поведения, характеризуемого линейностью и невысоким угловым коэффициентом зависимости давления, оказываемого в частично сжатом состоянии, от соответствующего сжатия; такие свойства необходимы, так как только таким образом можно обеспечить хорошую равномерность давления катода на мембрану при его умеренных значениях, в результате чего сохраняется целостность мембраны. Тем не менее, эта цель вышеуказанными упругими структурами достигается только частично, по сути из-за невозможности полностью избежать взаимного проникновения между различными проволочными элементами, из чего следует неизбежная локальная изменяемость давления, оказываемого на узел катод-мембрана, достигающего пиковых значений, которое может негативно повлиять на сохранность мембраны. Более того, структуры такой сложности характеризуются высокими производственными затратами и трудностью установки, вряд ли совместимыми с экономическими показателями промышленного процесса. Эти неудобства только частично преодолеваются при использовании идей, предложенных в WO 03/048422, в котором гофрированные плоские элементы, наложенные друг на друга с пересекающимися гофрами, заключены в уплощенной структуре типа чулка, выполненной из переплетенных проволок; этот чулок, содержащий внутри себя два гофрированных элемента, фактически представляет собой узел, которым легче манипулировать и который легче устанавливать в ячейку. Однако остаются нерешенными проблемы высокой стоимости и более высокого, чем желаемый, углового коэффициента зависимости давления от сжатия.

Приведенный выше анализ уровня техники показал необходимость разработки упругого коллектора тока, пригодного для установки в электролизной ячейке и характеризуемого невысоким угловым коэффициентом зависимости давления от сжатия в широком диапазоне величин сжатия, простотой установки и умеренной стоимостью.

Сущность изобретения

Различные аспекты данного изобретения указаны в приложенной формуле изобретения.

В одном варианте реализации настоящее изобретение относится к упругому коллектору тока, состоящему из узла, содержащего элемент, образованный полотном, полученным путем сплетения или переплетения множества первых наборов металлических проволок с множеством одиночных металлических проволок или вторых наборов металлических проволок, а затем гофрированным с образованием по существу параллельных гофр (волн), причем такой элемент дополнительно сопряжен с по меньшей мере одним плоским полотном или уплощенным чулком, полученным путем переплетения одиночной проволоки.

В другом варианте реализации изобретение относится к электролизной ячейке, содержащей такой упругий коллектор, как охарактеризованный выше.

В еще одном варианте реализации изобретение относится к использованию электролизной ячейки, содержащей охарактеризованный выше упругий коллектор, в процессе хлорщелочного электролиза.

Краткое описание чертежей

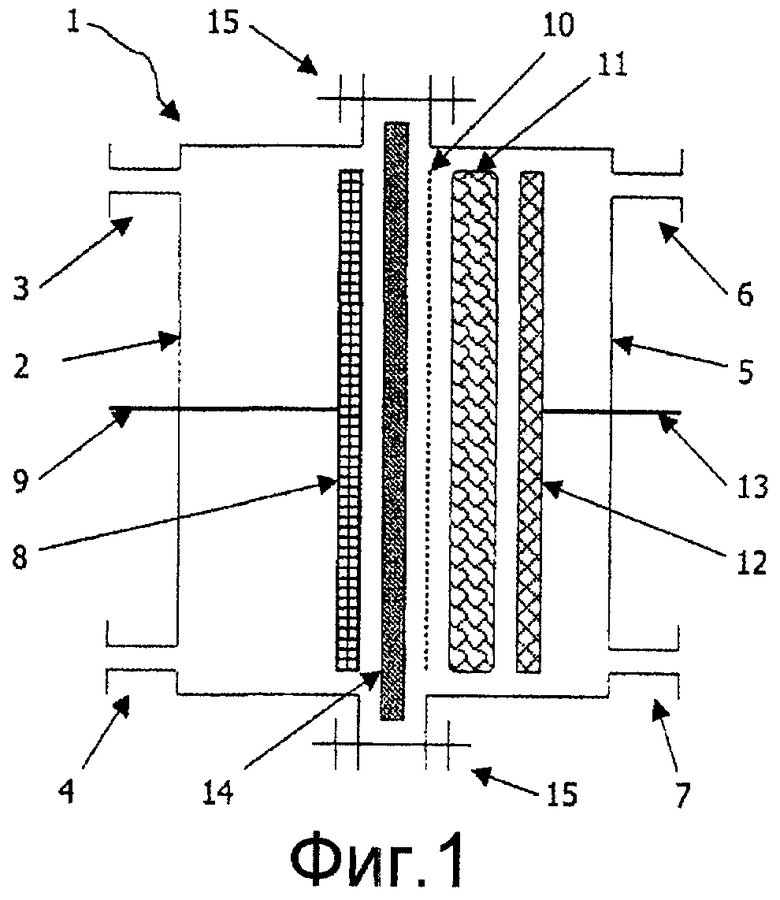

- Фигура 1 представляет собой вид сбоку электролизной ячейки, включающей упругий коллектор тока.

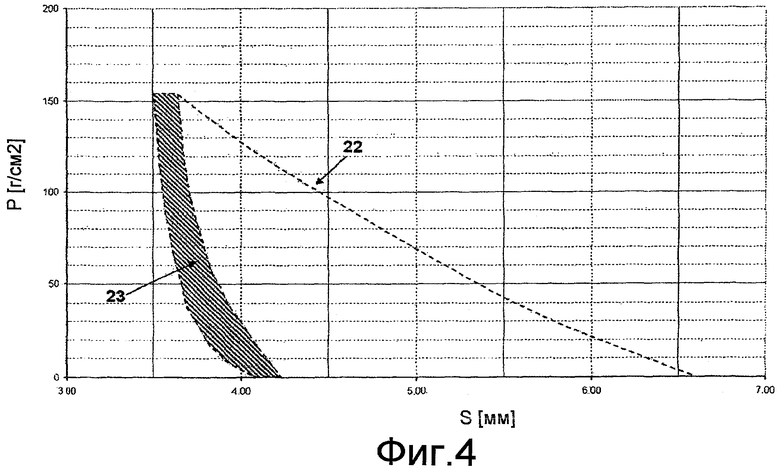

- Фигура 2 представляет собой трехмерное изображение сверху компонента коллектора тока согласно одному варианту реализации.

- Фигура 3 показывает зависимость приложенного давления от толщины, относящуюся к одному варианту реализации коллектора тока, полученного путем соединения компонента по Фигуре 2 с плоским чулком, образованным путем переплетения одиночной проволоки.

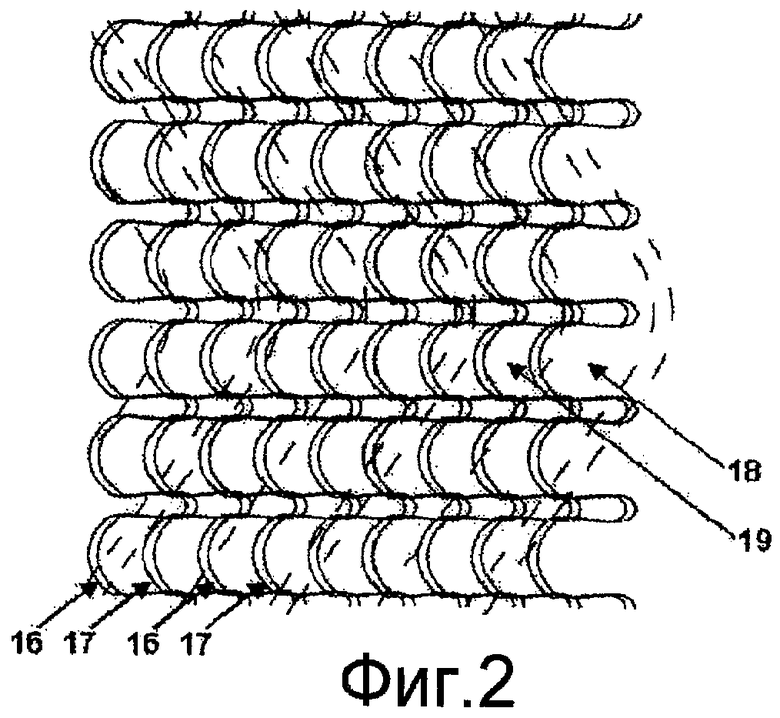

- Фигура 4 показывает зависимость приложенного давления от толщины, относящуюся к известному из уровня техники коллектору, полученному путем гофрирования полотна, изготовленного путем переплетения одиночных проволок.

Подробное описание чертежей

На фигуре 1 изображена электролизная ячейка, пригодная для размещения внутри нее упругого коллектора тока. Ячейка обозначена ссылочным номером 1 и содержит две оболочки 2 и 5, которые могут быть взаимно скреплены при помощи крепежных средств, например набора болтов 15, и выполнены с возможностью заключать перегородку 14, например, состоящую из диафрагмы или ионообменной мембраны. Оболочка 2 содержит жесткий электрод 8, состоящий из жесткой плоской поверхности, снабженной отверстиями; в одном варианте реализации жесткий электрод 8 состоит из по меньшей мере одного компонента, выбираемого из группы перфорированных листов, тянутых листов и сеток из сплетенных проволок, и присоединен к проводнику 9 тока, пригодному для соединения с одним полюсом внешнего выпрямителя (не показан). Оболочка 2 также снабжена патрубками 4 и 3, предназначенными соответственно для подачи подвергаемого электролизу раствора и для извлечения отводимого электролитического раствора, смешанного с возможными газами, образовавшимися на электроде 8 во время работы; в одном варианте реализации электрод 8 служит опорой перегородке 14, которая приходит с ним в контакт при скреплении болтами 15 и, возможно, под влиянием разности давлений, установившейся между двумя отделениями. Оболочка 5 содержит электродный комплект, который в одном варианте реализации выполнен содержащим жесткий коллектор 12 тока и гибкий электрод 10 с размещенным между ними в частично сжатом состоянии упругим коллектором 11. При затягивании болтов 15 действие, оказываемое упругим коллектором на две расположенные против друг друга поверхности жесткого распределителя тока и гибкого электрода, прижимает последний к перегородке 14, поддерживаемой электродом 8. Жесткий коллектор 12 тока, присоединенный к электрическому проводнику 13, пригодному для соединения с противоположным полюсом внешнего выпрямителя, состоит из снабженной отверстиями плоской поверхности, такой как, например, перфорированный лист, тянутый лист или сетка из сплетенных проволок. Гибкий электрод 10 образован тонкой, снабженной отверстиями поверхностью, такой как, например, перфорированный или тянутый лист или проволочная сетка. И, наконец, коллектор 11 тока состоит из слоя подходящей толщины, образованного сплетенными или переплетенными металлическими проволоками, который в частично сжатом состоянии обладает достаточной упругостью для того, чтобы гарантировать неразрывность электрической цепи и равномерное распределение электрического тока по всей поверхности коллектора 12 тока и электрода 10, даже если поверхности коллектора 12 тока и перегородки 14, поддерживаемой электродом 8, существенно отклоняются от строгого параллелизма из-за механических допусков, неизбежно присутствующих в ячейках, изготовленных в промышленных условиях.

Оболочка 5 также снабжена патрубками 7 и 6, предназначенными соответственно для подачи подвергаемого электролизу раствора и для извлечения отводимого электролитического раствора, смешанного с возможными газами, образовавшимися на электроде 10.

Применение особой важности ячейки по фигуре 1 продемонстрировано ее использованием в хлорщелочных процессах, а именно при электролизе рассола хлорида натрия с получением хлора и каустической соды, на который мы будем ссылаться в дальнейшем в целях упрощения, хотя подразумевается, что объем изобретения охватывает все типы процессов электролиза, в которых используются ячейки, разделенные какой-либо перегородкой, например, в виде диафрагмы или мембраны. В случае мембранных ячеек, используемых для хлорщелочного электролиза, оболочка 2, обычно изготовленная из титана, ограничивает анодное отделение с двумя патрубками, соответственно предназначенными для подачи концентрированного раствора хлорида натрия и для выгрузки обедненного раствора и хлора, выделившегося во время работы на электроде 8, который служит анодом и может быть изготовлен из титана, покрытого электрокаталитической пленкой для выделения хлора на основе оксидов металлов платиновой группы. Оболочка 5 обычно изготавливается из никеля и ограничивает катодное отделение, патрубки которого используются для подачи разбавленной каустической соды и для выгрузки концентрированной каустической соды, смешанной с водородом, получаемым на электроде 10, который работает в качестве катода. Катод и коллектор 12 тока, как правило, изготовлены из никеля, причем коллектор тока получен путем сплетения или переплетения никелевых проволок. В дополнение к этому, катод предпочтительно снабжен электрокаталитическим покрытием для выделения водорода на основе металлов платиновой группы или их оксидов.

Упругий коллектор можно рассматривать как наиболее важный компонент электродного комплекта из-за некоторых отчасти противоречащих друг другу требований, в частности:

- равномерное распределение давления как на поверхности гибкого электрода, контактирующего с мембраной, так и на поверхности жесткого коллектора тока, чтобы сделать возможным равномерное распределение электрического тока по узлу гибкий электрод - мембрана;

- давление, оказываемое на гибкий электрод и жесткий коллектор тока, достаточное для снижения до минимума электрического сопротивления контакта, что необходимо для получения низких рабочих напряжений ячейки при высокой плотности тока, но, с другой стороны, не настолько высокое, чтобы вызвать повреждение мембраны 14. Практический опыт показывает, что величина давления, способная обеспечить удовлетворительное поведение во время работы, обычно находится между 50 и 300 г/см2, в одном варианте реализации между 100 и 200 г/см2;

- сетка, образованная сплетенными или переплетенными проволоками, достаточно открытая, чтобы сделать возможным простой выход газов, выделившихся на электроде 10, и эффективное обновление электролита;

- диаметр сплетенных или переплетенных проволок выше минимального порогового значения, чтобы гарантировать сохранение существенной доли первоначальной упругости после открывания ячейки во время операций технического обслуживания, но в то же время ниже второго порогового значения, после которого уровни давления будут опасны для целостности мембраны.

Из указанных выше условий первые два, которые имеют особую важность для продолжительной беспроблемной эксплуатации ячейки, могут быть достигнуты только в том случае, если упругий коллектор обладает довольно сниженным значением углового коэффициента зависимости давления от сжатия (или давления от толщины).

Было неожиданно обнаружено, что указанные выше условия, все необходимые для гарантирования оптимального функционирования электролизных ячеек проиллюстрированного на Фигуре 1 типа, одновременно удовлетворяются в том случае, когда упругий коллектор 11 содержит слой, полученный путем сплетения или переплетения множества первых наборов металлических проволок, возможно, первых пар металлических проволок, с множеством одиночных проволок или с множеством вторых наборов металлических проволок, возможно, вторых пар металлических проволок, формирования плоского полотна или, в одном варианте реализации, чулка, который впоследствии уплощают, образуя плоскую полотноподобную структуру. Затем этот слой гофрируют путем приложения давления подходящим механическим инструментом с тем, чтобы получить гофры, возможно расположенные в виде "елочки". На фигуре 2 проиллюстрировано трехмерное изображение сверху одного варианта реализации слоя, полученного путем сплетения множества первых пар никелевых проволок, только две из которых в целях упрощения иллюстрации обозначены ссылочным номером 16, с множеством вторых пар никелевых проволок, только две из которых обозначены ссылочным номером 17.

Ссылочные номера 18 и 19 используются для того, чтобы указать две из гофр, изображенных пунктирными линиями. Гофрированный слой затем сопрягают с плоским полотном или чулком, полученным путем сплетения или переплетения одиночных проволок (на Фигуре 2 не показано); в конкретном случае чулка последний может быть уплощен с образованием плоской полотноподобной структуры. В другом варианте реализации гофрированный слой вставляют внутрь чулка с образованием общей, в целом плоской структуры. Комплектование упругого слоя и сопрягаемого с этим слоем чулка, как рассмотрено выше, может обладать преимуществом, по сравнению с простым полотном, изготовления путем сплетения или непрерывного переплетения проволок, не дающего свободных (открытых) вершин, которые могут повредить мембрану. Сопряжение гофрированного слоя с плоским полотном или чулком предназначено увеличить количество точек контакта между гофрированным слоем и гибким катодом или жестким распределителем тока, соответственно, с целью достичь равномерного распределения давления также и в локальном масштабе и снизить до минимума общее электрическое сопротивление, тем самым обеспечивая более низкие напряжение ячейки и расход электрической энергии. Когда вышеописанный коллектор тока устанавливают в ячейку схематично изображенного на Фигуре 1 типа, плоские полотно или чулок вставляют между гофрированным слоем и гибким катодом или, в другом варианте реализации, между гофрированным слоем и распределителем тока. В одном варианте реализации гофрированный слой вводят внутрь чулка, две плоские поверхности которого в результате оказываются заключенными соответственно между гофрированным слоем и гибким катодом и между гофрированным слоем и распределителем тока.

Оптимальное функционирование ячейки, содержащей вышеописанный упругий коллектор, может быть в удовлетворительной степени достигнуто особенно при соблюдении следующих условий:

- диаметр никелевой проволоки в гофрированном слое от 0,08 до 0,30 мм, предпочтительно от 0,12 до 0,20 мм;

- гофрированный слой, полученный путем сплетения или переплетения множеств первых и вторых наборов проволок согласно в целом квадратной сетке со сторонами, независимо составляющими между 4 и 8 мм;

- расстояние между проволоками каждого отдельного набора в гофрированном слое не выше 2 мм;

- шаг между гофрами в гофрированном слое от 2 до 20 мм, возможно, от 5 до 15 мм;

- толщина гофрированного слоя в несжатом состоянии от 2 до 15 мм, возможно, от 5 до 10 мм;

- толщина гофрированного слоя в сжатом состоянии от 1 до 10 мм, возможно, от 2 до 6 мм;

- диаметр никелевой проволоки в дополнительном плоском полотне или чулке от 0,08 до 0,30 мм;

- плоские полотно или чулок из в целом квадратной сетки со сторонами, независимо составляющими между 2 и 6 мм; и

- отношение давления к толщине, характеризуемое угловым коэффициентом ниже 300 г/см2·мм.

Зависимость давления от толщины у одного из вариантов упругого коллектора изображена на Фигуре 3. В частности, этот упругий коллектор содержит гофрированный слой, полученный путем сплетения двух множеств первых и вторых пар никелевых проволок, имеющих диаметр 0,16 мм, и характеризуемый в целом квадратной ячейкой со сторонами 6 мм, отсутствием расстояния между проволоками каждой пары, гофрировкой с шагом 10 мм и первоначальной толщиной в несжатом состоянии 6,5 мм; дополнительно этот коллектор также содержит чулок, уплощенный до плоской полотноподобной структуры и полученный путем переплетения никелевой проволоки диаметром 0,16 мм во в целом квадратную сетку со сторонами 5 мм. Как можно увидеть из Фигуры 3, после первоначального сжатия, указанного ссылочным номером 20, коллектор проявляет воспроизводимое упругое поведение, обозначенное ссылочным номером 21, характеризуемое давлением от 50 до 150 г/см2 при соответствующих значениях толщины от 4,5 до 3,8 мм, с угловым коэффициентом всего лишь 200 г/см2·мм. Прямым следствием этой ситуации является то, что даже на поверхностных участках распределителя тока и жесткого анода, имеющих максимальное отклонение от параллелизма из-за неблагоприятной комбинации конструктивных механических допусков, давление, оказываемое коллектором тока на распределитель тока и катод и, как следствие, на мембрану, всегда остается в пределах оптимального диапазона; в результате обеспечивается продолжительная работа без повреждения мембран и со сниженным до минимума омическим сопротивлением контакта между коллектором и распределителем тока и катодом, что позволяет достичь особенно низких напряжения ячейки и расхода энергии.

Сравнение поведения изображенного коллектора и поведения коллекторов согласно уровню техники в качестве примера проведено на Фигуре 4, на которой изображена зависимость давления от толщины для коллектора, изготовленного в соответствии с US 4444632; этот коллектор имеет первоначальную толщину в несжатом состоянии 6,5 см и состоит из двух наложенных друг на друга гофрированных слоев, причем каждый слой получен путем переплетения одиночной никелевой проволоки диаметром 0,16 мм с образованием в целом квадратной сетки со сторонами 6 мм, при этом гофры расположены с шагом 10 мм. Анализ зависимости на Фигуре 4, где ссылочными номерами 22 и 23 соответственно обозначены первоначальное сжатие и область воспроизводимого упругого поведения, показывает, что угловой коэффициент имеет высокое значение, составляющее 400 г/см2·мм; как следствие, изменение толщины коллектора, обусловленное отклонениями от параллелизма жесткого электрода и жесткого распределителя тока, может привести к давлениям, превышающим 150 г/см2, с увеличенным риском повреждения мембраны, или ниже 50 г/см2 с вероятным увеличением электрического сопротивления контакта между коллектором и жестким распределителем тока и между коллектором и катодом, с являющимся следствием этого увеличением напряжения ячейки и расхода электрической энергии.

Коллектор тока по настоящему изобретению также можно легко установить в ячейку, так как он состоит из одного единственного элемента (единственного гофрированного слоя или гофрированного слоя, заключенного внутри чулка) или, самое большее, двух компонентов (гофрированного слоя, сопряженного с одним единственным полотном или уплощенным чулком). В ячейках согласно уровню техники использование коллекторов, состоящих из множества отдельных гофрированных слоев, полученных путем сплетения или переплетения одиночных проволок, было часто описано: подобные разновидности слоев характеризуются невысокой механической устойчивостью и являющейся ее следствием трудностью сборки в ячейке.

Приведенное выше описание не предназначено ограничивать данное изобретение, которое может быть применено согласно различным вариантам реализации без отклонения от его объема и рамки которого определены исключительно приложенной формулой изобретения.

В тексте описания и формулы изобретения данной заявки термин "содержать" и его измененные формы, такие как "содержащий" и "содержит", не подразумевают исключения наличия других элементов или добавок.

Обсуждение документов, действий, материалов, устройств, изделий и т.п. включено в это описание исключительно с целью предоставить контекст для настоящего изобретения. Не предполагается и не демонстрируется, что любой или все из этих объектов составляли часть уровня техники или являлись общеизвестными сведениями в той области, к которой относится настоящее изобретение, до даты приоритета каждого пункта формулы изобретения в этой заявке.

Изобретение относится к коллектору тока для электрохимических ячеек диафрагменного или мембранного типа, содержащему слой, полученный путем сплетения или переплетения множества первых наборов металлических проволок с множеством одиночных металлических проволок или вторых наборов металлических проволок и снабженный по существу параллельными гофрами, при этом полученный слой сопряжен с плоским элементом, состоящим из полотна или уплощенного чулка, образованного путем переплетения одиночной металлической проволоки. Коллектор тока характеризуется низким угловым коэффициентом отношения давление/толщина в широком диапазоне уровней сжатия, что является техническим результатом изобретения. 3 н. и 23 з.п. ф-лы, 4 ил.

1. Коллектор тока, пригодный для работы в частично сжатом состоянии в диафрагменной или мембранной электролизной ячейке, содержащий по меньшей мере один слой, полученный путем сплетения или переплетения множества первых наборов металлических проволок с множеством одиночных металлических проволок или вторых наборов металлических проволок и снабженный в целом параллельными гофрами, причем упомянутый снабженный гофрами слой обладает наложенным на него дополнительным плоским полотном или уплощенным чулком, полученным путем сплетения или переплетения одиночных металлических проволок.

2. Коллектор по п.1, в котором упомянутое множество первых наборов металлических проволок и упомянутое множество одиночных металлических проволок или вторых наборов металлических проволок содержат проволоки, имеющие диаметр от 0,08 до 0,30 мм.

3. Коллектор по п.2, в котором упомянутое множество первых наборов металлических проволок и упомянутое множество одиночных металлических проволок или вторых наборов металлических проволок содержат проволоки, имеющие диаметр от 0,12 до 0,20 мм.

4. Коллектор по любому из предшествующих пунктов, в котором расстояние между проволоками каждого отдельного набора составляет не более 2 мм.

5. Коллектор по п.1, в котором упомянутое множество первых наборов металлических проволок и упомянутое множество одиночных металлических проволок или вторых наборов металлических проволок расположены в целом квадратными ячейками сетки.

6. Коллектор по п.5, в котором стороны упомянутых в целом квадратных ячеек сетки независимо составляют между 4 и 8 мм.

7. Коллектор по п.1, в котором упомянутые первые и вторые наборы металлических проволок состоят из пар металлических проволок.

8. Коллектор по п.1, в котором упомянутые гофры расположены в виде "елочки".

9. Коллектор по п.1, в котором упомянутые гофры имеют шаг от 2 до 20 мм.

10. Коллектор по п.9, в котором упомянутые гофры имеют шаг от 5 до 15 мм.

11. Коллектор по п.1, в котором упомянутый снабженный гофрами слой имеет толщину в несжатом состоянии от 2 до 15 мм.

12. Коллектор по п.11, в котором упомянутый снабженный гофрами слой имеет толщину в несжатом состоянии от 5 до 10 мм.

13. Коллектор по п.1, в котором упомянутый снабженный гофрами слой имеет толщину от 1 до 10 мм в частично сжатом состоянии, соответствующем рабочим условиям.

14. Коллектор по п.13, в котором упомянутый снабженный гофрами слой имеет толщину от 2 до 6 мм в частично сжатом состоянии, соответствующем рабочим условиям.

15. Коллектор по п.1, в котором упомянутый снабженный гофрами слой вставлен внутрь чулка, полученного путем сплетения или переплетения одиночных металлических проволок.

16. Коллектор по п.1, в котором упомянутые одиночные металлические проволоки упомянутого дополнительного плоского полотна или упомянутого чулка имеют диаметр от 0,1 до 0,5 мм.

17. Коллектор по п.1, в котором упомянутое сплетение или переплетение упомянутого чулка содержит в целом квадратные ячейки сетки.

18. Коллектор по п.17, в котором упомянутые в целом квадратные ячейки сетки имеют стороны, независимо составляющие между 2 и 6 мм.

19. Коллектор по п.1, имеющий зависимость толщины от давления с угловым коэффициентом ниже 300 г/(см2·мм).

20. Электролизная ячейка, подразделенная перегородкой на два отделения, причем в первом отделении содержится жесткий электрод, образованный снабженной отверстиями поверхностью, поддерживающий перегородку, а во втором отделении содержится электродный комплект, содержащий жесткий распределитель тока, параллельный упомянутому жесткому электроду, гибкий электрод, образованный снабженной отверстиями поверхностью, в контакте с упомянутой перегородкой и частично сжатый упругий коллектор тока, вставленный между упомянутым распределителем и упомянутым гибким электродом, при этом упомянутый упругий коллектор тока содержит по меньшей мере один слой, полученный путем сплетения или переплетения множества первых наборов металлических проволок с множеством одиночных металлических проволок или вторых наборов металлических проволок и снабженный в целом параллельными гофрами.

21. Ячейка по п.20, в которой упомянутый упругий коллектор тока представляет собой коллектор по любому из пп.1-19.

22. Ячейка по п.20 или 21, в которой по меньшей мере один из упомянутого жесткого и упомянутого гибкого электродов выбран из группы перфорированных листов, тянутых листов и сеток из сплетенных проволок.

23. Ячейка по п.20, в которой упомянутый жесткий электрод представляет собой анод, а упомянутый гибкий электрод представляет собой катод.

24. Ячейка по п.23, в которой упомянутый анод изготовлен из титана, снабженного электрокаталитическим покрытием для выделения хлора на основе оксидов благородных металлов, а упомянутые распределитель тока, упругий коллектор тока и катод изготовлены из никеля.

25. Ячейка по п.24, в которой упомянутый катод изготовлен из никеля, снабженного электрокаталитическим покрытием для выделения водорода на основе благородных металлов и/или их оксидов.

26. Процесс хлорщелочного электролиза, характеризующийся тем, что его осуществляют путем подачи рассола хлорида щелочного металла в ячейку по любому из пп.20-25.

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ХЛОР-ЩЕЛОЧНОГО ПРОИЗВОДСТВА С УВЕЛИЧЕННОЙ ЭЛЕКТРОДНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2293141C2 |

| ЭЛЕКТРОЛИЗЕР, СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ОСНОВАНИЯ И РАСТВОРА, СОДЕРЖАЩЕГО КИСЛОТУ, И СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ОСНОВАНИЯ И РАСТВОРА ЧИСТОЙ КИСЛОТЫ | 1992 |

|

RU2107752C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1986 |

|

RU2054050C1 |

| US 2004101742 A1, 27.05.2004 | |||

| US 2004188245 A1, 30.09.2004 | |||

| US 5599430 A, 04.02.1997. | |||

Авторы

Даты

2012-07-10—Публикация

2008-07-08—Подача