Изобретение относится к области производства гусениц с параллельным резинометаллическим шарниром (РМШ), в которых для соединения траков используются резьбовые соединения. Изобретение может быть использовано, в частности, в производстве гусениц танков семейств Т-80 или Т-90.

Как известно, штатная гусеница танка Т-80У [1, стр.481-482] с параллельным РМШ и с металлическими грунтозацепами или асфальтоходные гусеницы, предназначенные для этого танка, известные, например, из изобретения [2], содержат ряд резьбовых крепежных соединений. Соседние траки в этих гусеницах, состоящие из двух звеньев, напрессованных на пальцы, связаны между собой резьбовым соединением в центральной части и по краям с образованием гусеничной цепи. Центральная связь образована гребнями и башмаками, охватывающими пальцы, стянутыми болтом, ввернутым в резьбовое отверстие башмака, а каждая краевая связь образована бинокулярными скобами с центральной прорезью, наличие которой позволяет жестко с натягом обжать охватываемые скобами пальцы путем стягивания болтом верхней и нижней частей скобы. Сохранение натяга в эксплуатации обеспечивается упругой деформацией упомянутых частей скоб в зоне прорези.

Для обеспечения надежной работоспособности подобных сборных резьбовых конструкций при эксплуатации должно выполняться условие жесткого соединения соединяемых деталей для обеспечения нераскрытия стыков. Наиболее значимо это для резьбовых соединений конструкций, находящихся в условиях эксплуатационного знакопеременного нагружения, что характерно для упомянутых болтовых соединений элементов гусеницы. В этой связи для обеспечения нераскрытия стыков в эксплуатации при сборке гусениц выполняется затяжка болтов, соединяющих упомянутые детали гусениц, на усилия, превышающие эксплуатационные, например, в соответствии с рекомендациями по расчету резьбовых соединений [3, стр.39-52]. В то же время в начальный период эксплуатации гусениц в гусеничном движителе шасси под воздействием знакопеременного нагружения ее деталей в гусеничном обводе происходит приработка сопрягаемых поверхностей сочленяемых деталей, которая может сопровождаться некоторыми деформациями, выходящими за рамки упругих, с изменением (малым, а иногда достаточно существенным с позиций влияния на усилие затяжки болтов) сопрягаемых поверхностей и их взаимного положения, что снижает уровень усилий затяжки от первоначально полученного, в целом снижая работоспособность гусениц. Устраняется такое явление предварительной обкаткой гусениц, заключающейся в том, что после определенного сравнительно малого пробега новых (не эксплуатировавшихся после изготовления) гусениц проводится повторная обтяжка болтов на заданное усилие, устраняющая ослабления, возникшие в результате приработки. При обкатке гусеницы также выявляются с последующей заменой детали с дефектами в структуре металла, которые сложно обнаружить на стадии изготовления.

В последнее время обкатка чаще всего производится на стендах.

Известны устройства для обкатки гусеничных машин и их элементов [4-6].

Из конструкции изобретения по авторскому свидетельству №1216070 [4] известен стенд для обкатки гусеничных машин и описана его работа, по сути представляющая способ обкатки машины. Стенд содержит раму, жестко закрепленную на фундаменте, в верхней части которой установлены опорные катки, натяжные колеса, маховики и охватывающая их лента, например гусеничная, с образованием бесконечной беговой дорожки. При обкатке обкатываемая гусеничная машина устанавливается на беговую дорожку, закрепляется на фундаменте растяжками. Двигатель включается в работу, и на соответствующих передачах вращает собственную гусеничную ленту, которая за счет сил сцепления вращает бесконечную беговую дорожку. Маховики имитируют момент инерции машины, вызывая вертикальные колебания ее опорных катков, закручивающие торсионы подвесок, чем создается имитация движения машины по пересеченной местности.

Описанный стенд применяется для комплексной обкатки двигателя машины, ее трансмиссии и узлов ходовой части. Однако для обкатки гусеничных лент он экологически и экономически неэффективен по причине сжигания топлива и снижения ресурса двигателя. При этом стенд вообще не пригоден для обкатки асфальтоходных гусениц, поскольку при взаимодействии с бесконечной беговой дорожкой на опорных поверхностях асфальтоходных подушек возникают поверхностные повреждения, хотя и не влияющие на эксплуатационные свойства, но нарушающие товарный вид у новых гусениц.

Эти же недостатки свойственны более совершенному и сложному стенду для обкатки гусеничных транспортных средств по авторскому свидетельству №1774212 [5], позволяющему с помощью гидравлики более точно воспроизводить нагрузки на опорные катки.

Известен стенд для испытаний гусеничных движителей по авторскому свидетельству №1649350 [6].

Стенд содержит раму, жестко закрепленную на фундаменте, на которой установлены ведущее и направляющее колеса, поддерживающие и опорные катки, образуя гусеничный обвод, охваченный гусеничной лентой. Направляющие колеса одновременно выполняют роль механизма, задающего натяжение в гусеничном обводе, и снабжены гидроцилиндрами, обеспечивающим их перемещение для обеспечения заданного уровня натяжения гусеничной ленты в обводе. Опорные катки установлены на торсионных подвесках, закрепленных в каретках, способных к вертикальному перемещению на раме силовыми домкратами, связанными с фундаментом. Перечисленные элементы моделируют гусеничный обвод реального транспортного средства. Ведущее колесо связано с электродвигателем. В нижней части рамы на фундаменте образован имитатор дорожной поверхности с бесконечной беговой дорожкой, состоящей из ленты, которая приводится во вращательное движение ведущими звездочками. Для этого ведущие звездочки через редукторы связаны с электродвигателем, являющимся силовым приводом, обеспечивающим их вращение, преобразуемое в движение бесконечной беговой дорожки. В верхней части бесконечная беговая дорожка имитатора охватывает направляющие (площадки скольжения), исключающие прогиб ленты при ее нагружении опорными катками моделируемого гусеничного обвода.

Поджатие гусеничной ленты опорными катками моделируемого гусеничного обвода к направляющим, установленным на фундаменте стенда, осуществляется путем изменения закрутки торсионных валов за счет опускания кареток силовыми домкратами. Тем самым в стенде моделируется поджатие опорной ветви гусеницы к грунту при ее работе в гусеничном обводе.

В гусеничном обводе описанного стенда имеется возможность применения натуральных узлов и детали ходовой части исследуемой машины и в отличие от рассмотренного выше стенда [4] обеспечивается более высокая экологическая чистота при работе. Стенд применяется для достаточно точного воспроизведения нагрузок при определении оптимальных параметров ходовой части и ее узлов, для определения сцепных качеств и т.п. Стенд может также использоваться при обкатке узлов ходовой части машин.

Способ использования стенда, известный из описания изобретения [6], принятый по большинству существенных признаков за прототип для заявляемого технического решения, заключается в следующем.

На раме стенда в соответствии с требуемой геометрией закрепляются узлы, формирующие обвод гусеничного движителя ходовой части штатной или проектируемой гусеничной машины, включая установку подвесок с опорными катками, ведущего колеса, направляющего колеса, выполняющего также роль механизма натяжения и гусеничной ленты. Затем в обводе гусеничного движителя с помощью гидроцилиндров, перемещающих направляющие колеса, задают требуемый уровень натяжения гусеничной ленты, имитирующий работу в обводе гусеничного движителя реальной машины. Затем домкратами каретки с закрепленными в них торсионами устанавливаются в положение, моделирующее нагружение опорных катков, и через них гусеничной ленты, работающей в обводе, имитируя эксплуатационное нагружение гусеничной ленты. После этого, в зависимости от исследуемых параметров, включаются в работу двигатели имитатора дорожной поверхности, вращая ведущими звездочками бесконечную беговую дорожку, обеспечивая моделирование режима движения машины, либо дополнительно включится в работу привод ведущего колеса с возможностью имитации режимов торможения, или, в сочетаниях, отрабатываются другие режимы работы.

Главным недостатком способа является непригодность его для обкатки асфальтоходных гусениц по ранее указанной причине, а именно из-за возникновения на асфальтоходных подушках поверхностных повреждений. Следующий недостаток - это необходимость применения для обкатки гусениц стенда, имеющего излишне сложную конструкцию, обусловленную наличием имитатора дорожной поверхности с бесконечной беговой дорожкой, и в котором требуются дополнительные энергозатраты, в частности, на работу гидравлических устройств, обеспечивающих сначала необходимый уровень натяжения гусеницы в обводе гусеничного движителя, имитирующего ходовую часть, а затем на поддержание этого уровня натяжения.

Задачей настоящего изобретения является разработка простого по исполнению способа обкатки гусениц, включая асфальтоходные, обеспечивающего сохранность товарного вида продукции.

Технический результат, достигаемый при решении задачи, заключается в исключении при обкатке повреждений опорных поверхностей гусениц (грунтозацепов у неасфальтоходных гусениц или опорных поверхностей у асфальтоходных гусениц) при одновременном снижении энергозатрат на обкатку.

Указанная задача решается тем, что при реализации первого способа обкатки гусениц на стенде, включающего установку гусеничной ленты в гусеничный обвод каркаса стенда, на котором размещены узлы, моделирующие гусеничный движитель машины, например танка, натяжение гусеничной ленты в образованном гусеничном обводе до уровня, соответствующего статическому, установленному для обвода гусеничного движителя штатной машины, обеспечение перематывания гусеничной ленты в гусеничном обводе вращением ведущих колес с использованием электропривода, согласно изобретению обкатку гусеничной ленты производят при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом, при этом предварительно в моделируемом гусеничном движителе обеспечивают закрутку торсионов, поджимая внешней нагрузкой опорные катки к каркасу стенда, до уровня, соответствующего их статическому положению в обводе гусеничного движителя штатной машины, затем обеспечивают натяжение гусеничной ленты с обеспечением уровня силы натяжения, соответствующей статическому уровню силы натяжения гусеничной ленты в штатной машине, затем освобождают опорные катки от внешней нагрузки, обеспечивая исключение взаимодействия опорной ветви гусеницы с элементами стенда или грунтом и одновременно осуществляя дополнительное натяжение обкатываемой гусеничной ленты усилием раскрутки торсионов до среднего эксплуатационного уровня, завершая процесс подготовки к перематыванию гусеничной ленты перед включением электропривода.

При этом способ обкатки будет наиболее простым и эффективным, если:

- в качестве каркаса стенда используют корпус машины со штатными узлами ходовой части, в котором для вращения ведущих колес устанавливают электропривод, при этом для формирования гусеничного обвода узлы гусеничного движителя используют полностью, а в подвеске опорных катков гидроамортизаторы не устанавливают;

- вращение ведущих колес производят в объеме, соответствующем, в пересчете на наработку (пробег) гусеничной ленты на штатной машине, не менее 50 км;

- за один цикл производят обкатку двух гусеничных лент, располагая их по обеим сторонам корпуса, используемого в качестве каркаса.

Указанная задача решается тем, что при реализации второго способа обкатки гусениц на стенде, включающего установку гусеничной ленты в гусеничный обвод каркаса стенда, на котором размещены узлы, моделирующие гусеничный движитель машины, например танка, натяжение гусеничной ленты в образованном гусеничном обводе до уровня, соответствующего статическому, установленному для обвода гусеничного движителя штатной машины, обеспечение перематывания гусеничной ленты в гусеничном обводе вращением ведущих колес с использованием электропривода, согласно изобретению обкатку гусеничной ленты производят при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом, при этом предварительно в моделируемом гусеничном движителе обеспечивают закрутку торсионов, поджимая внешней нагрузкой опорные катки к каркасу стенда, до уровня, превосходящего на 5-15% уровень, соответствующий их статическому положению в обводе гусеничного движителя штатной машины, затем обеспечивают натяжение гусеничной ленты с обеспечением уровня силы натяжения, соответствующей статическому уровню силы натяжения гусеничной ленты в штатной машине, затем освобождают опорные катки от внешней нагрузки, обеспечивая исключение взаимодействия опорной ветви гусеницы с элементами стенда или грунтом и одновременно осуществляя дополнительное натяжение обкатываемой гусеничной ленты усилием раскрутки торсионов до заданного уровня, превышающего средний эксплуатационный, тем самым завершая процесс подготовки к перематыванию гусеничной ленты перед включением электропривода.

При этом, как и в первом варианте, способ обкатки будет наиболее простым и эффективным, если:

- в качестве каркаса стенда используют корпус машины со штатными узлами ходовой части, в котором для вращения ведущих колес устанавливают электропривод, при этом для формирования гусеничного обвода узлы гусеничного движителя используют полностью, а в подвеске опорных катков гидроамортизаторы не устанавливают;

- вращение ведущих колес осуществляют в объеме, соответствующем, в пересчете на наработку (пробег) гусеничной ленты на штатной машине, не менее 50 км;

- за один цикл производят обкатку двух гусеничных лент, располагая их по обеим сторонам корпуса, используемого в качестве каркаса.

Анализ отличительных признаков способа по первому варианту реализации показал, что:

- выполнение обкатки гусеничной ленты при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом обеспечивает исключение при обкатке повреждений опорных поверхностей гусениц (грунтозацепов у неасфальтоходных гусениц или опорных поверхностей асфальтоходных элементов у асфальтоходных гусениц), сохраняя товарный вид гусеничной ленты;

- обеспечение в моделируемом гусеничном движителе закрутки торсионов до уровня, соответствующего их статическому положению в обводе гусеничного движителя штатной машины, с использованием внешней (для гусеничного движителя) силы, прилагаемой к опорным каткам, позволяет в торсионах накопление потенциальной энергии, способной при снятии нагрузки с опорных катков преобразовываться во внутреннюю силу, действующую в гусеничном обводе;

- обеспечение в моделируемом гусеничном движителе натяжения обкатываемой гусеничной ленты до уровня силы натяжения, соответствующей статическому уровню силы натяжения гусеничной ленты в штатной машине, необходимо для создания нагрузок на обкатываемую гусеницу и ее элементы, соответствующих средним статическим, действующим в обводе гусеничного движителя;

- освобождение опорных катков от внешней нагрузки, производимое, как будет показано ниже, путем поднятия каркаса с узлами, моделирующими гусеничный движитель машины до уровня, превышающего отрыв опорной поверхности обкатываемой гусеницы от ответных поверхностей стенда или от поверхности грунта, обеспечивает, во-первых, исключение взаимодействия опорных поверхностей гусеницы с элементами стенда или грунтом в процессе обкатки, во-вторых, обеспечивает дополнительное натяжение обкатываемой гусеничной ленты усилием раскрутки торсионов до среднего эксплуатационного уровня, характерного для средних условий ее эксплуатации;

- использование в качестве каркаса стенда корпуса машины со штатными узлами ходовой части обеспечивает наибольший уровень соответствия гусеничного обвода обкаточного стенда гусеничному обводу реальной (штатной) машины, одновременно обеспечивая возможность натяжения гусеничных лент штатным натяжным устройством, исключая необходимость применения дополнительных гидроцилиндров;

- использование электропривода для вращения ведущих колес эффективно с экономических и экологических позиций. С экономических позиций также эффективно выполнение за один цикл обкатки двух гусеничных лент, располагая их по обеим сторонам корпуса, используемого в качестве каркаса;

- отсутствие установки гидроамортизаторов в подвеске опорных катков обеспечивает полноту раскручивания торсионов при снятии нагрузки с опорных катков при поднятии каркаса стенда и отрыве опорной поверхности обкатываемой гусеницы от ответных поверхностей стенда или грунта;

- выполнение обкатки в объеме, соответствующем, в пересчете на наработку (пробег) гусеничной ленты на штатной машине, не менее 50 км, гарантирует необходимый уровень приработки взаимодействующих элементов гусеницы для средних условий ее эксплуатации.

Анализ отличительных признаков способа по второму варианту реализации показал, что влияние общих (с первым вариантом) существенных признаков на достижение технического результат одинаково.

В то же время обеспечение закрутки торсионов путем поджимания внешней нагрузкой опорных катков к каркасу стенда до уровня, превосходящего на 5-15% уровень, соответствующий их статическому положению в обводе гусеничного движителя штатной машины, позволяет реализовать в торсионах накопление потенциальной энергии, способной при снятии нагрузки с опорных катков преобразовываться во внутреннюю силу, моделирующую условия эксплуатации гусеничных лент исключительно в тяжелых дорожных условиях.

Сущность изобретения поясняется схемами и чертежами, на которых показано:

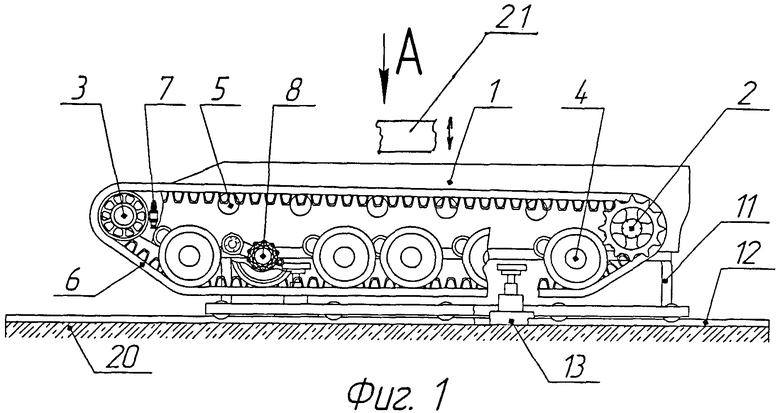

- на фиг.1 - вид на стенд для обкатки гусеничных лент;

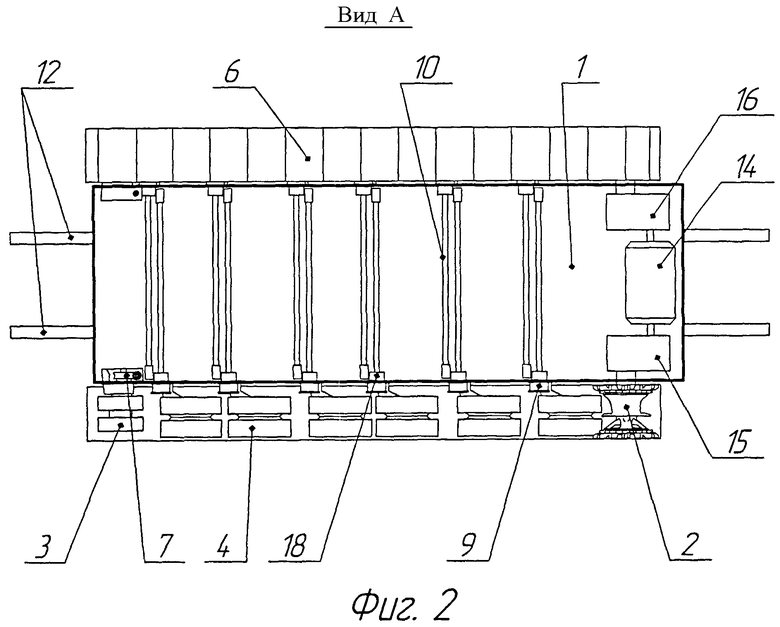

- на фиг 2 - вид на стенд сверху (вид А на фиг.1);

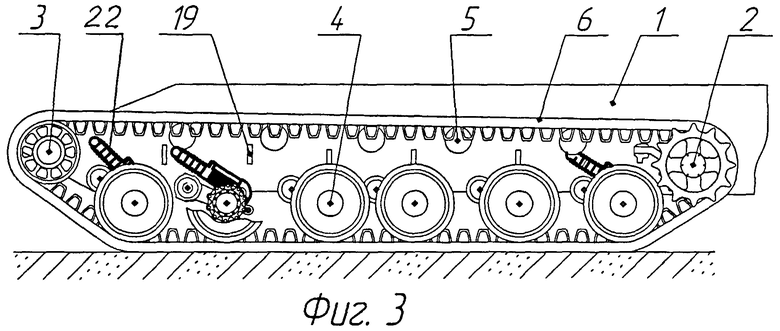

- на фиг.3 - упрощенная схема ходовой части современной быстроходной гусеничной машины;

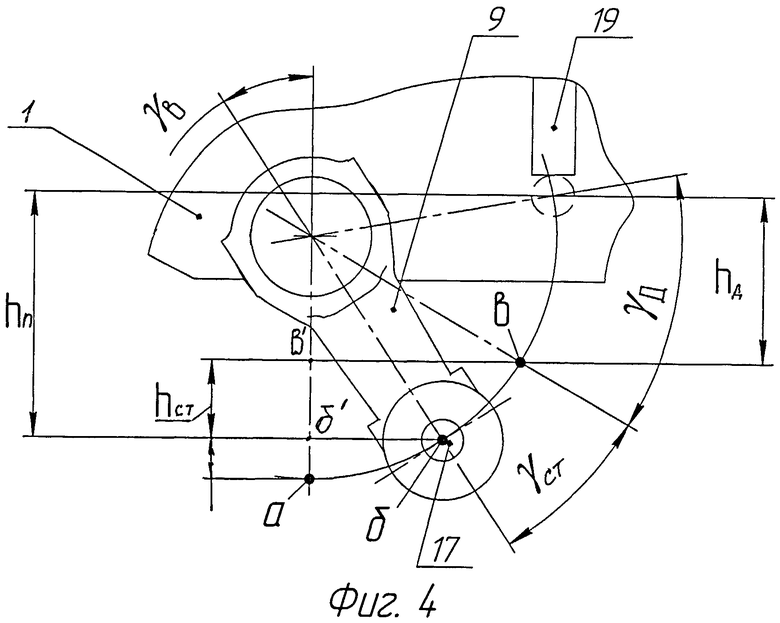

- на фиг.4 - схема, иллюстрирующая работу подвески в ходовой части;

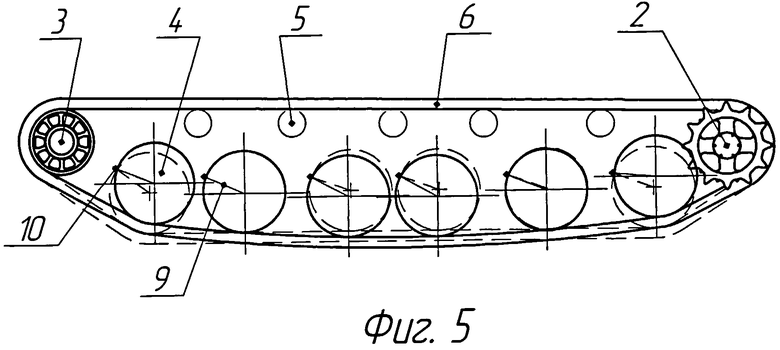

- на фиг.5 - схема, иллюстрирующая изменение положения опорных катков и геометрии гусеничного обвода при раскрутке торсионов, обеспечивающих увеличение усилия натяжения гусеничной ленты при освобождении опорных катков от взаимодействия с опорной площадкой стенда. Пунктиром показано положение обвода и опорных катков в нагруженном состоянии.

Стенд, на котором реализуется предлагаемый способ обкатки гусеничных лент, представляет располагаемую на фундаменте конструкцию, содержащую элементы, моделирующие ходовую часть штатной машины, кроме амортизаторов, которые не устанавливаются. Все элементы располагаются в соответствии с их расположением в реальной машине, что позволяет достаточно точно моделировать реальное нагружение гусеницы в гусеничном обводе в эксплуатации, а следовательно, воспроизводить процесс приработки элементов гусеницы. Стенд содержит каркас, в качестве которого наиболее целесообразно использовать корпус 1 штатной машины, например, выведенной из эксплуатации, с установленными по обоим бортам штатными узлами ходовой части, более подробно известными из описания ходовой части источника [1], а именно ведущими колесами 2, направляющими колесами 3, опорными катками 4, поддерживающими катками 5, образующими обвод гусеничного движителя, который автоматически трансформируется в гусеничный движитель после установки в него обкатываемых гусениц 6. Для натяжения в гусеничном обводе гусениц на корпусе 1 имеется механический кривошипный механизм 7 натяжения. Моделирование подвески 8, обеспечивающей упругую связь корпуса 1 с опорными катками 4, также осуществляется узлами реальной машины, к числу которых относятся балансиры 9, связанные с торсионами 10.

В качестве опоры корпуса 1 в предлагаемом варианте исполнения используется сварная рама 11 стенда, установленная с возможностью перемещения вдоль фундамента по рельсам 12. На фундаменте установлены гидравлические домкраты 13 для перемещения корпуса вверх с целью обеспечения отрыва обкатываемой гусеницы от грунта. Следует отметить, что в случае ограниченных потребностей по использованию стенда, например при мелкосерийном производстве гусениц, вместо гидравлических домкратов для перемещения корпуса вверх используется грузоподъемный кран, перемещающий корпус с подготовительной площадки на раму 11 для его закрепления. Такое выполнение не иллюстрируется ввиду простоты исполнения. В качестве привода ведущих колес используется электродвигатель 14, размещенный в корпусе 1, кинематически связанный с ведущими колесами через редукторы 15 и 16. Далее по тексту корпус машины 1 с электродвигателем, редукторами, штатными узлами ходовой части, включая обкатываемую гусеничную ленту, будет именоваться макетом шасси.

Рассматривая процесс работы в штатной машине подвески 8, обеспечивающей упругую связь корпуса 1 с опорным катком, см. схему на фиг.4 (или рис.XII.3 из работы [7]), условия работы которой моделируются стендом, следует обратить внимание на следующие особенности, необходимые для дальнейшего рассмотрения предлагаемого способа обкатки.

При сборке машины балансир 9 подвески (далее штатные элементы реальной машины и стенда, являясь идентичными, именуются одними и теми же позициями), предварительно, из вертикального свободного положения устанавливается в выставочное положение, при этом центр оси 17 опорного катка перемещается из точки «а» в точку «б». Тем самым балансир 9 подвески выставляется на выставочный угол γв. В этом положении ось 18 балансира торсионом 10 связывается с корпусом 1, вследствие чего дальнейшее приближение опорного катка 4 (равнозначно оси 17) к корпусу будет сопровождаться закручиванием торсиона с возникновением упругой связи между опорным катком и корпусом. Далее если штатную машину в таком положении поставить на опорные катки, то под весом машины торсион получит закрутку, центр оси 17 первого опорного катка займет положение, определяемое на схеме точкой «в», а балансир 9 подвески установится на статический угол γст. При эксплуатации на неровной местности опорный каток 4 может и далее перемещаться к корпусу, дополнительно закручивая торсион (до взаимодействия с ограничителем хода 19 опорного катка). Дополнительный угол γд изменения положения балансира именуется динамическим. Проекции перемещения опорного катка на вертикальную ось именуются ходом (h) катка. Из схемы видно, что статический ход опорного катка hст соответствует углу γст; динамический ход опорного катка hд соответствует углу γд, a hв соответствует углу γв и именуется (в транспортном машиностроении) выставочным положением опорного катка. Сумма статического хода hст и динамического хода hд составляет полный ход hП опорного катка.

Предлагаемый способ обкатки гусеничной ленты на стенде заключается в следующем. Сначала устанавливают обкатываемую гусеничную ленту в гусеничный обвод описанного стенда с образованием макета шасси, у которого опорные катки, включая первый каток 4, выставлены в выставочное положение, соответствующее штатной машине. Для этого корпус 1 поднимают над рамой 11, воздействуя на днище корпуса гидравлическими домкратами 13, до отрыва опорных катков от опорной площадки 20 стенда. После установки гусеничной ленты ее натяжение до необходимого уровня не производят, а опускают гидродомкраты с макетом шасси до полного освобождения от них днища корпуса, при этом гусеница опорными катками располагается на опорной площадке 20, а торсионы под массой макета закручиваются на некоторый угол, который превосходит угол γв штатной машины, но меньше ее угла γст, поскольку у стенда подрессоренная масса макета меньше подрессоренной массы машины, для эксплуатации на которой предназначена обкатываемая гусеница. Затем макет шасси догружают грузом 21 до уровня подрессоренной массы машины, располагая его в центре масс макета шасси, тем самым обеспечивая угол закрутки торсионов до уровня статического угла γст. В этом положении механизмом натяжения 7 производят натяжение гусеницы 6 до достижения уровня силы натяжения, соответствующего статическому уровню силы натяжения гусеничной ленты в обводе гусеничного движителя штатной машины. Контроль силы натяжения производится известным, например из источника [1, стр.490, 491], способом. При натяжении происходит дополнительное поджатие опорных катков к корпусу, а угол закрутки торсионов увеличивается, превышая значение γст. После этого груз 21 снимают, а макет шасси вновь поднимают над рамой 11, воздействуя на днище корпуса 1 гидравлическими домкратами 13, до обеспечения необходимого зазора, исключающего при обкатке возможность взаимодействия ветви гусеницы, находящейся в нижней части гусеничного обвода и именуемой как опорная, и поверхностью опорной площадки 20 стенда. Снятие груза 21 с макета шасси и отрыв макета шасси от площадки 20 приводит к освобождению опорных катков от нагрузок, являющихся внешними для гусеничного обвода, при этом освобожденные упругие силы торсиона, являющиеся внутренними для гусеничного обвода, поворачивают балансиры с опорными катками в обратном направлении таким образом, что центр опорного катка располагается на дуге, см. схему на фиг.4, между точками «б» и «в», в определенной степени приближаясь к выставочному положению. Поскольку в гусенице уже действовали растягивающие силы, обеспеченные механизмом натяжения, то упругие силы торсиона создают дополнительное натяжение, в совокупности вызывающее нагружение сопрягаемых элементов гусеницы, приближенное к среднему уровню нагружения, имеющему место в эксплуатации штатной машины, учитывающему динамическое нагружение гусеничной ленты в ходовой части в процессе движения. Затем на стенде включается электродвигатель 14, обеспечивающий через редукторы 15 и 16 вращение ведущих колес и собственно процесс обкатки гусениц. Вращение ведущих колес производится до достижения наработки гусениц на стенде в пересчете на пробег, равный 50 км, что, как показала отработка заявляемого способа на примере обкатки гусениц танков семейств Т-80 или Т-72, является достаточным с позиций достижения эффекта обкатки. Количество оборотов ведущего колеса определяется по счетчику оборотов. При этом число оборотов ведущего колеса, определяемое счетчиком, связано с наработкой по известной зависимости:

где

где

N - число оборотов ведущего колеса до завершения обкатки;

S=50×1000 - величина пробега, м;

π=3,14;

Dв.к - рабочий диаметр ведущего колеса.

По завершении обкатки гусеничные ленты снимаются со стенда, после чего производится подтяжка резьбовых соединений до установленного уровня (с обеспечением заданного усилия затяжки болтов), и там, где это предусмотрено, производится дополнительное стопорение болтов.

На фиг.3 гидроамортизаторы штатной машины, не используемые в стенде, показаны поз.22.

Следует отметить, что стенд для обкатки может быть сделан в упрощенном виде без гидродомкратов за счет использования грузоподъемного крана для операций, выполняемых гидродомкратами, что сделает процесс обкатки еще более дешевым.

Второй вариант способа обкатки гусеничной ленты на стенде предназначен для создания условий обкатки, соответствующих максимально жестким условиям эксплуатации гусеничных лент. Принципиальным отличием данного способа от рассмотренного является обеспечение накопления в торсионах более высокого уровня потенциальной энергии в сравнении с уже рассмотренным способом. Для этого перед натяжением гусеничных лент закрутку торсионов производят путем поджимания опорных катков к каркасу стенда внешней нагрузкой до уровня, превосходящего на 5-15% уровень, соответствующий их статическому положению в обводе гусеничного движителя штатной машины. Это позволяет после обеспечения натяжения обкатываемых гусеничных лент и освобождения опорных катков от внешней нагрузки создать нагрузки на элементы гусеничной ленты, превышающие средний эксплуатационный уровень, то есть обеспечить больший уровень деформирования поверхностей сопрягаемых деталей при приработке.

Необходимо отметить, что все приведенные рассуждения направлены на понимание отличительных особенностей предлагаемого способа обкатки от известного и в этой связи изложены в объеме, необходимом для понимания сути, но теоретически несколько упрощены, не учитывая отдельных моментов статического и динамического поведения гусеничного движителя, более полно известных, например, из работы Платонова В.Ф. [8].

Тем самым предлагаемый способ обкатки гусеничных лент позволяет в заводских условиях произвести качественную обкатку гусениц, включая асфальтоходные, с обеспечением энергосбрежения, сохранности товарного вида продукции и надежности ее в последующей эксплуатации.

Источники информации

1. «Объект 219Р. Техническое описание и инструкция по эксплуатации», кн. 2, М., Военное издательство, 1986 г., стр.481-499,

2. Изобретение «Уширенная гусеница с параллельным резинометаллическим шарниром (варианты)» по патенту №2278052, заявка №2004128690/11 от 27.09.2004 г., МПК B62D 55/18.

3. Биргер И.А., Шорр Б.Ф., Шнейдерович P.M. «Расчет на прочность деталей машин», М., «Машиностроение», 1966 г., стр.39-52.

4. Изобретение «Стенд для обкатки гусеничных машин» по авторскому свидетельству №1216070, заявка №3815550/27 от 10.08.1984 г., МКИ G01M 17/00.

5. Изобретение «Стенд для обкатки гусеничных транспортных средств» по авторскому свидетельству №1774212, заявка №4606166/11 от 21.11.1988 г., МКИ G01M 17/00.

6. Изобретение «Стенд для испытаний гусеничных движителей» по авторскому свидетельству №1649350, заявка №4678592/11 от 18.04.1989 г., МКИ G01M 17/00.

7. «Расчет и конструирование гусеничных машин», ред. Н.А.Носов, Ленинград, «Машиностроение», 1972 г., стр.454-459.

8. Платонов В.Ф. «Динамика и надежность гусеничного движителя», М., «Машиностроение», 1973 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для исследования гусеничных движителей | 1980 |

|

SU871026A2 |

| Стенд для испытания гусеничного движителя | 1990 |

|

SU1755091A1 |

| АСФАЛЬТОХОДНАЯ ГУСЕНИЦА ТРАНСПОРТНОГО СРЕДСТВА С ПАРАЛЛЕЛЬНЫМ РЕЗИНОМЕТАЛЛИЧЕСКИМ ШАРНИРОМ | 2009 |

|

RU2400390C1 |

| ХОДОВАЯ ЧАСТЬ ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2354579C2 |

| Устройство для обеспечения работоспособности ходовой части гусеничной машины | 2015 |

|

RU2620180C1 |

| ХОДОВАЯ ЧАСТЬ ГУСЕНИЧНОГО ТРАКТОРА | 1999 |

|

RU2162629C2 |

| ШАССИ ГУСЕНИЧНОЙ МАШИНЫ | 2002 |

|

RU2237228C2 |

| СНЕГОХОД | 2010 |

|

RU2445226C1 |

| Движитель гусеничного транспортного средства | 2021 |

|

RU2773207C1 |

| ГУСЕНИЧНЫЙ ТРАНСПОРТЕР | 2003 |

|

RU2260541C2 |

Изобретение относится к области транспортного машиностроения. По первому варианту способ обкатки гусеничной ленты на стенде включает установку гусеничной ленты в гусеничный обвод каркаса стенда, натяжение гусеничной ленты в гусеничном обводе до уровня, соответствующего статическому, обеспечение перематывания гусеничной ленты в гусеничном обводе вращением ведущих колес с использованием электропривода. Обкатку гусеничной ленты производят при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом. В моделируемом гусеничном движителе обеспечивают закрутку торсионов. Затем обеспечивают натяжение гусеничной ленты до уровня силы натяжения в штатной машине. Затем освобождают опорные катки от внешней нагрузки и одновременно осуществляют дополнительное натяжение гусеничной ленты усилием раскрутки торсионов до среднего эксплуатационного уровня. По второму варианту способа в моделируемом гусеничном движителе обеспечивают закрутку торсионов до уровня, превосходящего на 5-15% уровень, соответствующий их статическому положению в обводе гусеничного движителя штатной машины. Достигается снижение повреждений опорных поверхностей гусеницы. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ обкатки гусеничной ленты на стенде, включающий установку гусеничной ленты в гусеничный обвод каркаса стенда, на котором размещены узлы, моделирующие гусеничный движитель машины, например танка, натяжение гусеничной ленты в образованном гусеничном обводе до уровня, соответствующего статическому, установленному для обвода гусеничного движителя штатной машины, обеспечение перематывания гусеничной ленты в гусеничном обводе вращением ведущих колес с использованием электропривода, отличающийся тем, что обкатку гусеничной ленты производят при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом, при этом предварительно в моделируемом гусеничном движителе обеспечивают закрутку торсионов, поджимая внешней нагрузкой опорные катки к каркасу стенда, до уровня, соответствующего их статическому положению в обводе гусеничного движителя штатной машины, затем обеспечивают натяжение гусеничной ленты с обеспечением уровня силы натяжения, соответствующей статическому уровню силы натяжения гусеничной ленты в штатной машине, затем освобождают опорные катки от внешней нагрузки, обеспечивая исключение взаимодействия опорной ветви гусеницы с элементами стенда или грунтом, и одновременно осуществляя дополнительное натяжение обкатываемой гусеничной ленты усилием раскрутки торсионов до среднего эксплуатационного уровня, завершая процесс подготовки к перематыванию гусеничной ленты перед включением электропривода.

2. Способ обкатки по п.1, отличающийся тем, что в качестве каркаса стенда используют корпус машины со штатными узлами ходовой части, в котором для вращения ведущих колес устанавливают электропривод, при этом для формирования гусеничного обвода узлы гусеничного движителя используют полностью, а в подвеске опорных катков гидроамортизаторы не устанавливают.

3. Способ обкатки по п.1, отличающийся тем, что вращение ведущих колес производят в объеме, соответствующем в пересчете на наработку (пробег) гусеничной ленты на штатной машине не менее 50 км.

4. Способ обкатки по п.2, отличающийся тем, что за один цикл производят обкатку двух гусеничных лент, располагая их по обеим сторонам корпуса, используемого в качестве каркаса.

5. Способ обкатки гусеничной ленты на стенде, включающий установку гусеничной ленты в гусеничный обвод каркаса стенда, на котором размещены узлы, моделирующие гусеничный движитель машины, например танка, натяжение гусеничной ленты в образованном гусеничном обводе до уровня, соответствующего статическому, установленному для обвода гусеничного движителя штатной машины, обеспечение перематывания гусеничной ленты в гусеничном обводе вращением ведущих колес с использованием электропривода, отличающийся тем, что обкатку гусеничной ленты производят при отсутствии взаимодействия ее опорных поверхностей с элементами стенда или грунтом, при этом предварительно в моделируемом гусеничном движителе обеспечивают закрутку торсионов, поджимая внешней нагрузкой опорные катки к каркасу стенда, до уровня, превосходящего на 5-15% уровень, соответствующий их статическому положению в обводе гусеничного движителя штатной машины, затем обеспечивают натяжение гусеничной ленты с обеспечением уровня силы натяжения, соответствующей статическому уровню силы натяжения гусеничной ленты в штатной машине, затем освобождают опорные катки от внешней нагрузки, обеспечивая исключение взаимодействия опорной ветви гусеницы с элементами стенда или грунтом, и одновременно осуществляя дополнительное натяжение обкатываемой гусеничной ленты усилием раскрутки торсионов до заданного уровня, превышающего средний эксплуатационный, тем самым завершая процесс подготовки к перематыванию гусеничной ленты перед включением электропривода.

6. Способ обкатки по п.5, отличающийся тем, что в качестве каркаса стенда используют корпус машины со штатными узлами ходовой части, в котором для вращения ведущих колес устанавливают электропривод, при этом для формирования гусеничного обвода узлы гусеничного движителя используют полностью, а в подвеске опорных катков гидроамортизаторы не устанавливают.

7. Способ обкатки по п.5, отличающийся тем, что вращение ведущих колес производят в объеме, соответствующем в пересчете на наработку (пробег) гусеничной ленты на штатной машине не менее 50 км.

8. Способ обкатки по п.6, отличающийся тем, что за один цикл производят обкатку двух гусеничных лент, располагая их по обеим сторонам корпуса, используемого в качестве каркаса.

| Стенд для испытания гусеничных цепей | 1978 |

|

SU670843A1 |

| Стенд для испытания гусеничных цепей | 1973 |

|

SU473923A1 |

| JP 9275750 A, 28.10.1997 | |||

| JP 59079830 A, 09.05.1984. | |||

Авторы

Даты

2011-07-10—Публикация

2010-02-24—Подача