Изобретение относится к спецэлектрометаллургии и может быть использовано для электрошлаковой выплавки слитков сплошного или полого сечения.

Известен способ электрошлаковой выплавки полого слитка с подачей в процессе выплавки флюса в центральную часть шлаковой ванны (см. выложенную заявку Японии № 54-115634, B22D 27/02, C22D 9/00, F27D 11/08, 1978 г.).

Более холодные слои шлака в центральной части шлаковой ванны опускаются в направлении кольцевой зоны формирования слитка, а затем, нагреваясь, поднимаются вдоль стенок наружного кристаллизатора, создавая направленные конвективные потоки, при этом излишки шлака сливаются.

В известном решении требуемый уровень шлаковой ванны поддерживается путем слива шлака через отверстия в стенке кристаллизатора, а флюс досыпается из бункера, при этом момент его подачи не взаимосвязан с величиной уменьшения уровня поверхности шлаковой ванны, что может привести к нарушению ее теплового баланса с изменением скорости расплавления расходуемого электрода и ухудшением качества металла выплавляемого слитка.

Известен способ электрошлаковой выплавки слитков с заливкой предварительно расплавленного шлака в кристаллизатор, при этом в процессе переплава в кристаллизатор вводят добавки перегретого шлака при одновременном удалении из кристаллизатора охлажденного шлака (см. авт. свид. СССР № 440073, МКИ C21C 5/56, 1972 г.).

Способ замены шлака в процессе переплава расходуемого электрода нарушает стабильность электрических параметров и величину вводимой мощности, что является причиной ухудшения качества металла выплавляемого слитка.

Ближайшим аналогом, принятым за протопит, является известное техническое решение, в котором в процессе электрошлакового переплава контролируют уровень поверхности шлаковой ванны контактным устройством и при опускании поверхности шлаковой ванны с размыканием контактов устройства с ее поверхностью подают команду на дозатор и осуществляют досыпку флюса в шлаковую ванну (см. выложенную заявку Японии № 53-22103, C22B 9/00, B22D 27/02, F27D 11/08, 1976 г.).

Досыпка твердого флюса в шлаковую ванну осуществляется только из условия контроля за уровнем поверхности шлаковой ванны, при этом не учитывается величина уменьшения ее поверхности, в результате чего может подаваться разное количество досыпаемого флюса, в том числе и чрезмерное количество, что не обеспечивает стабильность теплового баланса шлаковой ванны, ведет к изменению электрических параметров переплава и, тем самым, к ухудшению качества металла выплавляемого слитка.

Технический результат, обеспечиваемый предлагаемым техническим решением, - улучшение качества металла выплавляемого слитка.

Технический результат достигается тем, что в известном способе электрошлакового переплава расходуемого электрода в шлаковой ванне с контролем уровня ее поверхности и с уменьшением ее уровня подачей флюса в шлаковую ванну до восстановления прежнего уровня, согласно предложению дополнительно контролируют величину уменьшения уровня поверхности шлаковой ванны и при уменьшении ее уровня на 10-17% от заданного подают флюс в шлаковую ванну.

Технический результат достигается также тем, что флюс подают в шлаковую ванну со скоростью 1,7-2,3 кг/мин.

Технический результат достигается также тем, что в период подачи флюса увеличивают вводимую в шлаковую ванну мощность на 1,5-2,5%, а флюс подают на поверхность расходуемого электрода вблизи поверхности шлаковой ванны.

Совокупность предлагаемых признаков обеспечивает достижение технического результата и находится с ним в причинно-следственной связи следующим образом.

Известно, что даже сравнительно небольшие колебания количества шлака и его химсостава могут значительно повлиять на тепловой баланс процесса переплава, т.к. потери тепла от шлаковой ванны в стенку кристаллизатора являются основными (см. «Электрошлаковый переплав», вып.4. материалы V Международного симпозиума по технологии электрошлакового переплава, г.Питтсбург, США, Киев, «Наукова Думка», 1977 г., стр.245).

Однако в связи с образованием гарнисажа на стенке кристаллизатора требуемая величина шлаковой ванны уменьшается по ходу процесса наплавления слитка.

Поэтому для восстановления рафинирующих способностей шлаковой ванны, ее объема и теплового баланса в нее добавляют флюс.

Дополнительный контроль величины уменьшения уровня поверхности шлаковой ванны позволяет количественно оценить величину ее уменьшения и экспериментальным путем определить пределы величины добавляемой дозы флюса, исходя из условий предотвращения переохлаждения шлаковой ванны, изменения ее теплового баланса и условий плавления расходуемого электрода, тем самым обеспечивая достижение технического результата - улучшение качества металла выплавляемого слитка для изготовления изделий ответственного назначения.

При уменьшении уровня поверхности шлаковой ванны меньше 10% от заданного уровня трудно обеспечить точность подаваемой дозы флюса из-за ее сравнительно небольших величин, частых включений дозирующего устройства и его инерционности, в результате чего образуются очень много передозировок, приводящих к общему увеличению объема шлаковой ванны, что приводит к ее переохлаждению и образованию на поверхности выплавляемого слитка неровностей.

При снижении уровня поверхности шлаковой ванны больше 17% от заданного уровня вводимая в шлаковую ванну доза флюса оказывается чрезмерной, что вызывает увеличение толщины гарнисажа, нарушает тепловой баланс шлаковой ванны с образованием на поверхности выплавляемого слитка неровностей и шлаковых включений.

При проведении опытных плавок по предлагаемому способу было замечено, что при подаче флюса в шлаковую ванну с определенной скоростью качество выплавляемого слитка можно улучшать еще в большей степени.

Так, при подаче флюса в шлаковую ванну со скоростью 1,7-2,3 кг/мин поверхность выплавляемого слитка становится более гладкой, уменьшается толщина гарнисажа. Это происходит за счет уменьшения тепловых затрат на расплавление подаваемой дозы флюса, но требует более точной регулировки и более продолжительно во времени.

Если в период подачи флюса увеличивать вводимую в шлаковую ванну мощность на 1,5-2,5% и при этом подавать флюс на поверхность расходуемого электрода, вблизи поверхности шлаковой ванны было замечено, что гарнисаж на поверхности выплавляемого слитка практически отсутствует, а его поверхность близка к идеальной, т.е. гладкая и ровная. В этом варианте предлагаемый способ имеет меньше всего отклонений от теплового баланса шлаковой ванны, но является более сложным и требует дополнительных энергозатрат.

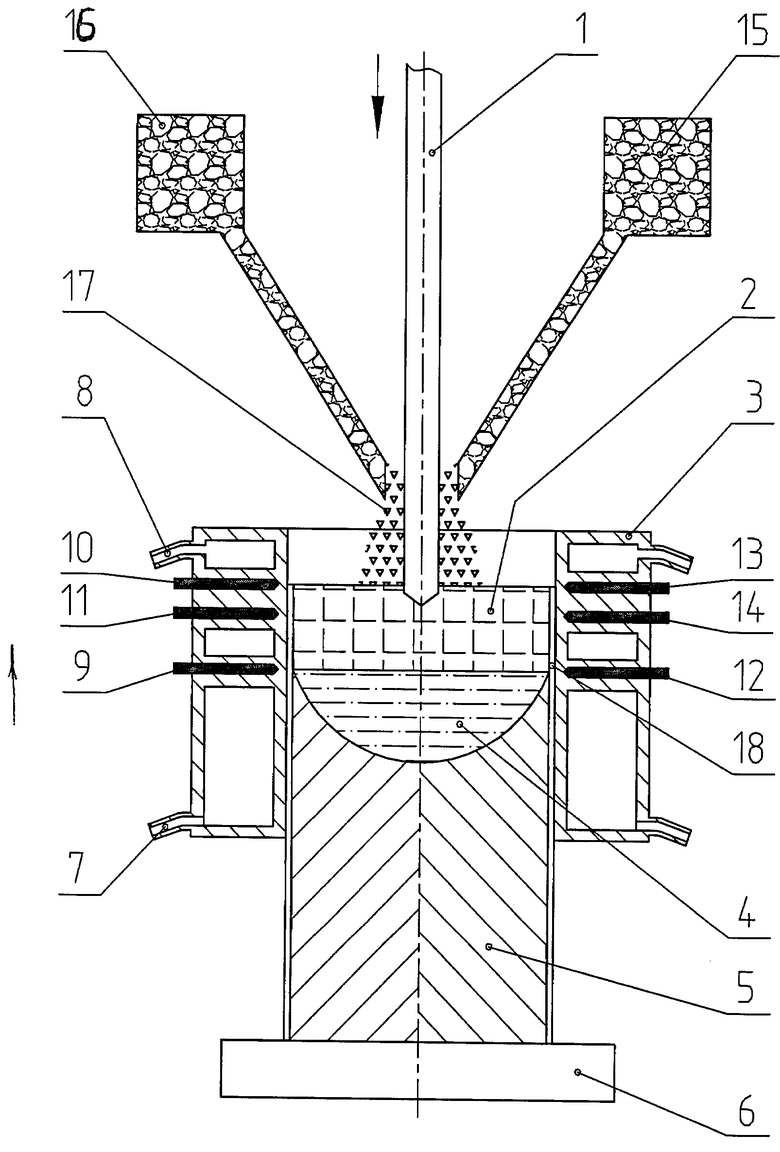

На чертеже представлена принципиальная схема реализации предложенного способа электрошлакового переплава.

Она включает расходуемый электрод 1, подаваемый в шлаковую ванну 2 по мере расплавления. Упомянутая шлаковая ванна 2 размещена в пределах внутреннего пространства кристаллизатора 3, в котором также размещена металлическая ванна 4, образующаяся при расплавлавлении расходуемого электрода 1. Упомянутая металлическая ванна 4 кристаллизуется в слиток 5, неподвижно размещенный на поддоне 6. Кристаллизатор 3 выполнен коротким и перемещаемым навстречу расходуемому электроду 1. Кристаллизатор 3 снабжен патрубками 7 и 8 для подвода и отвода охлаждающей воды. В стенке кристаллизатора 3 размещены бесконтактные датчики уровня, включающие излучатель 9 для контроля уровня поверхности металлической ванны 4, излучатель 10 для контроля уровня поверхности шлаковой ванны 2 и излучатель 11 для контроля величины уменьшения уровня поверхности шлаковой ванны 2. Соответственно, напротив упомянутых излучателей 9, 10 и 11 размещены приемники сигналов 12. 13 и 14. Кроме того, на представленной схеме показаны бункера-дозаторы 15 и 16 для подачи флюса 17 на поверхность шлаковой ванны 2. На чертеже представлен вариант подачи флюса 17 на поверхность расходуемого электрода 1.

Реализация предложенного технического решения была осуществлена в рамках научно-исследовательской работы: «Разработка технологии электрошлакового переплава для получения заготовок сплошных и полых слитков ответственного назначения тяжелого и энергетического машиностроения».

Выплавлялись слитки сплошного сечения диаметром 550 мм, весом 2300 кг из стали 15Х1М1Ф.

Оптимальные электрические режимы плавки, весовую и линейную скорости наплавления, требуемое количество флюса, высоту шлаковой ванны и мощность, выделяемую в шлаковой ванне, определяли по методике расчета режима электрошлакового переплава для получения крупных слитков (см. «Труды ЦНИИТМАШ», № 152, М., 1980 г., стр.5-9).

Полученные данные были скорректированы при экспериментальных плавках, в результате чего получили следующее: вес флюса 92 кг, высота шлаковой ванны 13,5 см, линейная скорость наплавления слитка 98,5 см/час, весовая скорость плавки 678 кг/час, мощность, выделяемая в шлаковой ванне, 1577,5 кВт.

В зоне плавления собрали плавильную оснастку, при этом расходуемый электрод 1 ввели во внутреннее пространство кристаллизатора 3, установленного на неподвижном поддоне 6.

Залили во внутреннее пространство упомянутого кристаллизатора 3 жидкий шлак 2 и проконтролировали уровень его поверхности датчиком уровня, включающим излучатель 10 и приемник 13.

С включением источника тока в цепи расходуемый электрод 1 - шлаковая ванна 2 и поддон 6 начал протекать электрический ток с выделением тепла в шлаковой ванне 2 и с расплавлением расходуемого электрода 1, который, расплавляясь, образует жидкую металлическую ванну 4, нижняя часть которой постепенно кристаллизуется в слиток 5, располагаемый на неподвижном поддоне 6.

В процессе переплава расходуемого электрода 1 кристаллизатор 3 перемещается вверх навстречу расходуемому электроду 1, двигающемуся вниз.

Перемещение кристаллизатора 3 осуществлялось с контролем уровня поверхности металлической ванны 4, датчиком уровня, включающим излучатель 9 и приемник 12.

Перемещение расходуемого электрода 1 осуществлялось автоматическим регулятором в соответствии с заданными электрическими параметрами.

В процессе переплава расходуемого электрода 1 и кристаллизации слитка 5 происходит расход шлаковой ванны 2 на образование гарнисажа 18, при этом уровень ее поверхности понижается, о чем свидетельствует упомянутый датчик уровня ее поверхности, включающий излучатель 10 и приемник 13.

С понижением уровня поверхности шлаковой ванны 2 до ее размещения напротив датчика уровня, включающего излучатель 11 и приемник 14, подается сигнал на бункера-дозаторы 15 и 16 для подачи флюса 17 в шлаковую ванну 2.

Упомянутый датчик уровня, включающий излучатель 11 и приемник 14, фиксирует заданную величину понижения уровня поверхности шлаковой ванны 2 относительно первоначально установленной величины, фиксируемой датчиком уровня с излучателем 10 и приемником 13.

Величина понижения уровня поверхности шлаковой ванны 2 выбрана экспериментально и составляет 10-17% от всей высоты шлаковой ванны 2.

Таким образом, при высоте шлаковой ванны 2, равной 13,5 см, допустимая величина уменьшения уровня поверхности шлаковой ванны 2 лежит в пределах 1,3-2,3 см.

При отклонениях за пределы допустимой величины уменьшения уровня поверхности шлаковой ванны 2, как уже упоминалось, качество металла выплавляемого слитка не соответствует техническому результату из-за плохого качества поверхности: наличие неровностей и шлаковых включений.

При проведении экспериментальных плавок отрабатывались такие приемы изменения скорости подачи флюса в шлаковую ванну 2. При этом было установлено, что в сравнении с пунктом 1 предлагаемой формулы, когда весь вводимый флюс вводится единовременно, подача флюса со скоростью в пределах 1,7-2,3 кг/мин усваивается шлаковой ванной 2 более благоприятно, т.к. процесс введения флюса растянут во времени и в меньшей степени переохлаждает шлаковую ванну. Это уменьшает толщину гарнисажа 18, более равномерно прогревается шлаковая ванна 2 а поверхность слитка имеет меньше неровностей и шлаковых включений. Однако этот прием более сложен в осуществлении, т.к. требует более сложного дозирующего устройства для регулирования скорости подачи.

В случае выхода за пределы регулириуемой подачи 1,7-2,3 кг/мин требуется регулировка и скорости наплавления слитка, т.к. при скорости меньше 1,7 кг/мин скорость наплавления слитка обгоняет скорость подачи флюса и ко времени срабатывания излучателя 10 и приемника 13, сигнализирующих о том, что уровень поверхности шлаковой ванны 2 достиг первоначальной величины, не вся доза флюса оказывается поданной, что уменьшает рафирирующие способности флюса и ухудшает химсостав выплавляемого слитка.

При скорости подачи флюса больше, чем 2,3 кг/мин, приращение качества металла выплавляемого слитка в сравнении с предлагемой формулой по п.1 отсутствует.

В процессе экспериментальных плавок было также проверено влияние увеличения мощности с подачей флюса на поверхность расходуемого электрода 1 вблизи поверхности шлаковой ванны 2.

Увеличение мощности в пределах 1,5-2,5% от заданной величины в период подачи флюса обеспечивает ввод в шлаковую ванну 2 дополнительного тепла, что исключает ее переохлаждение, а флюс, подаваемый на поверхность расходуемого электрода 1, быстрее прогревается. Это объясняет самое высокое качество металла у выплавляемых слитков.

Однако при подаче флюса на поверхность расходуемого электрода 1 очень быстро разрушается та часть подающего устройства, которая находится вблизи его поверхности, при этом подача становится некотролируемой, вплоть до полного прекращения.

Увеличение вводимой мощности в заявляемых пределах без подогрева флюса от поверхности расходуемого электрода 1 неэффективно, т.к. в связи с инерционностью системы регулирования и относительно коротким периодом ввода флюса изменение электрических параметров, регулирующих вводимую мощность, не успевают в достаточной степени прогреть шлаковую ванну 2.

А увеличение вводимой в шлаковую ванну 2 мощности больше, чем на 2,5%, вызывает изменение электрических параметров, заложенных в систему автоматического регулирования, что искажает систему регулирования, увеличивает скорость наплавления и рост глубины металлической ванны 4, что ухудшает качество выплавляемого металла.

Увеличение вводимой мощности меньше 1,5% от заданной величины не способствует улучшению качества металла выплавляемого слитка в сравнении с п.1 формулы.

При проведении плавок в качестве датчиков уровня использовались уровнемеры позиционные БПУ-1КМ для бесконтактной регистрации наличия и отсутствия жидкого или сыпучего материала за стенкой внутри контролируемой емкости в зоне установки уровнемера путем определения в этой зоне изменения мощности дозы гамма-излучения.

Как уже было отмечено, способ позволяет получать слитки с высоким качеством металла для изготовления изделий ответственного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ КРУПНЫХ ПОЛЫХ И СПЛОШНЫХ СЛИТКОВ | 2011 |

|

RU2456355C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ ШЛАКОВОЙ ВАННЫ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2012 |

|

RU2483125C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487182C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2479649C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 2016 |

|

RU2630100C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОЙ МЕТАЛЛИЧЕСКОЙ ИЛИ ШЛАКОВОЙ ВАННЫ В КРИСТАЛЛИЗАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2456118C1 |

Изобретение относится к спецэлектрометаллургии и может быть использовано для электрошлаковой выплавки слитков сплошного или полого сечения. В способе осуществляют контроль уровня поверхности шлаковой ванны и подачу флюса с понижением ее уровня до восстановления прежнего уровня. Контролируют величину понижения уровня поверхности шлаковой ванны относительно первоначально установленной величины и при понижении ее уровня на 10-17% от заданного подают флюс на поверхность расходуемого электрода вблизи поверхности шлаковой ванны со скоростью 1,7-2,3 кг/мин. Изобретение позволяет улучшить качество металла выплавляемого слитка за счет стабилизации теплового баланса шлаковой ванны. 1 з.п. ф-лы, 1 ил.

1. Способ электрошлакового переплава расходуемого электрода в шлаковой ванне, включающий контроль уровня поверхности шлаковой ванны и подачу флюса с понижением ее уровня до восстановления прежнего уровня, отличающийся тем, что контролируют величину понижения уровня поверхности шлаковой ванны относительно первоначально установленной величины и при понижении ее уровня на 10-17% от заданного подают флюс на поверхность расходуемого электрода вблизи поверхности шлаковой ванны со скоростью 1,7-2,3 кг/мин.

2. Способ по п.1, отличающийся тем, что в период подачи флюса увеличивают вводимую в шлаковую ванну мощность на 1,5-2,5%.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ электрошлаковой выплавки слитков | 1972 |

|

SU440073A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU279068A1 |

| 0 |

|

SU340615A1 |

Авторы

Даты

2011-07-20—Публикация

2009-10-29—Подача