Изобретение относится к электрометаллургии и может быть использовано для электрошлаковой выплавки крупных полых слитков с толщиной стенки больше 300 мм и сплошных слитков с диаметром больше 300 мм.

Известен кристаллизатор для электрошлакового переплава, у которого через стенку кристаллизатора введена термопара, входящая в плавильное пространство кристаллизатора. Известная термопара может быть использована для измерения уровня поверхности шлака либо уровня раздела шлак-металл.

При подходе к термопаре шлаковая ванна либо металлическая ванна замыкает электрическую цепь и на регулирующее устройство поступает соответствующий сигнал, по которому можно судить о реальной скорости наплавления слитка.

Однако металлическая ванна покрыта слоем расплавленного шлака, а граница раздела расплава шлак-металл обладает высокой агрессивностью, вследствие чего контактные датчики уровня не выдерживают высоких тепловых нагрузок и характеризуются крайне низкой степенью надежности.

Известен кристаллизатор для электрошлакового переплава, у которого уровень поверхности расплава определяют при помощи водоохлаждаемого теплового датчика по изменению температуры воды на выходе из него. Датчик выполнен из меди и имеет цилиндрическую форму. Передняя поверхность датчика входит в плавильное пространство кристаллизатора и имеется камера для циркуляции охлаждаемой воды, которая движется между входным и выходным патрубками. Термопара размещена в выходном патрубке.

Известный датчик также характеризуется низкой степенью надежности в связи с тем, что в зависимости от режима плавки и от интенсивности охлаждения кристаллизатора между слитком и кристаллизатором образуется застывшая корочка шлака, толщина которой может изменяться в процессе переплава.

В связи с этим расстояние между расплавленным металлом (или шлаком) и датчиком изменяется, что приводит к изменению пика температурной кривой.

Ближайшим аналогом, принятым за прототип, является известное техническое решение, включающее вертикальную колонну, по которой перемещается верхняя тележка с расходуемым электродом и нижняя техника с верхней и нижней секциями, герметично установленными соосно одна на другой, а также источник и приемник радиоактивного излучения, установленные противоположно друг другу на одной из секций (см. патент Англии №1521257, В22D 23/06, 11/06, 1974 г.).

В настоящее время это самый надежный вариант отслеживания границы шлак-металл, по которому легко определить реальную скорость наплавления слитка и в случае необходимости скорректировать скорость подачи расходуемого электрода (т.е. скорость его расплавления) и скорость перемещения секций.

Известному техническому решению присуще самая высокая степень точности при самой маленькой величине быстродействия.

Однако с увеличением массы выплавляемых полых и сплошных слитков небольшие безопасные радиоактивные датчики становятся ненадежными из-за рассеивания и поглощения управляемого сигнала большой массы металла.

Увеличение же мощности дозы излучения увеличивает требования по технике безопасности к датчикам, делает их опасными при использовании, что мешает их освоению в производстве.

Они должны соответствовать «Основным санитарным правилам обеспечения радиационной безопасности» (ОСПОРБ-99) и «Гигиеническим требованиям к устройству и эксплуатации радиоизотопных приборов» (СанПиН 2…61.1015-01). При этом требуется государственный контроль и учет таких приборов.

Технический результат предлагаемого технического решения заключается в обеспечении надежности и безопасности электрошлаковой выплавки крупных полых и сплошных слитков с использованием безопасного источника и приемника радиоактивного излучения.

Технический результат достигается тем, что установка содержит поддон, вертикальную колонну для перемещения верхней тележки с расходуемым электродом и нижней тележки с верхней секцией для размещения и расплавления расходуемого электрода в шлаковой ванне и нижней секцией для обеспечения геометрических параметров выплавляемых слитков, герметично установленными соосно одна на другой с сопрягаемой поверхностью на границе раздела шлак-металл, и установленные противоположно друг другу для контроля уровня раздела между шлаком и металлом источник и приемник радиоактивного излучения, при этом в верхней и нижней секциях нижней тележки со стороны плавильного пространства выполнен вертикальный паз, герметично совмещаемый при стыковке упомянутых секций, а источник и приемник радиоактивного излучения размещены на расстоянии 8-15 мм до боковых поверхностей упомянутого паза.

Совокупность предлагаемых признаков обеспечивает достижение технического результата и находится с ним в причинно-следственной связи следующим образом.

Выполнение вертикального паза в верхней и нижней секциях со стороны плавильного пространства, герметично совмещаемого при стыковке упомянутых секций, позволяет часть шлаковой и металлической ванн размещать в упомянутых пазах, при этом перемещению шлаковой и металлической ванн в плавильном пространстве соответствует точно такое же перемещение их в пазах.

Размещение источника и приемника радиоактивного излучения между секциями вблизи боковых поверхностей паза позволяет контролировать поверхность раздела шлак-металл не в плавильном пространстве, а гораздо меньшем пространстве паза, что позволяет, при выплавке крупного полого либо сплошного слитка, значительно сократить расстояние между источником и приемником радиоактивного излучения, а это, в свою очередь, позволяет значительно уменьшить мощность дозы излучения при электрошлаковой выплавке крупных полых и сплошных слитков.

Размещение источника и приемника радиоактивного излучения между секциями позволяет оптимизировать процесс производства полых и сплошных слитков, разместив шлаковую ванну в верхней секции, а металлическую ванну в нижней секции. Это позволяет разделить задачи производства по секциям: верхняя секция обеспечивает размещение и расплавление расходуемого электрода в шлаковой ванне, а нижняя секция управляет глубиной и формой металлической ванны, а также обеспечивает геометрические параметры выплавляемого слитка.

При этом, если нижняя секция находится в зависимости от геометрических параметров выплавляемых слитков, то верхняя секция от размеров слитка не зависит и может быть больше нижней секции в зависимости от технологических параметров: выделяемой мощности в шлаковой ванне, количества шлака, скорости переплава и коэффициента заполнения.

Скорость переплава может несколько раз в процессе выплавки изменяться, что приводит к изменению скорости движения поверхности раздела шлак-металл, которую удобно отслеживать, если размещать источник и приемник радиоактивного излучения между секциями и на уровне раздела между шлаком и металлом, исключая тем самым проникновение жидкого металла в верхнюю секцию, что недопустимо из условий надежности работы установки.

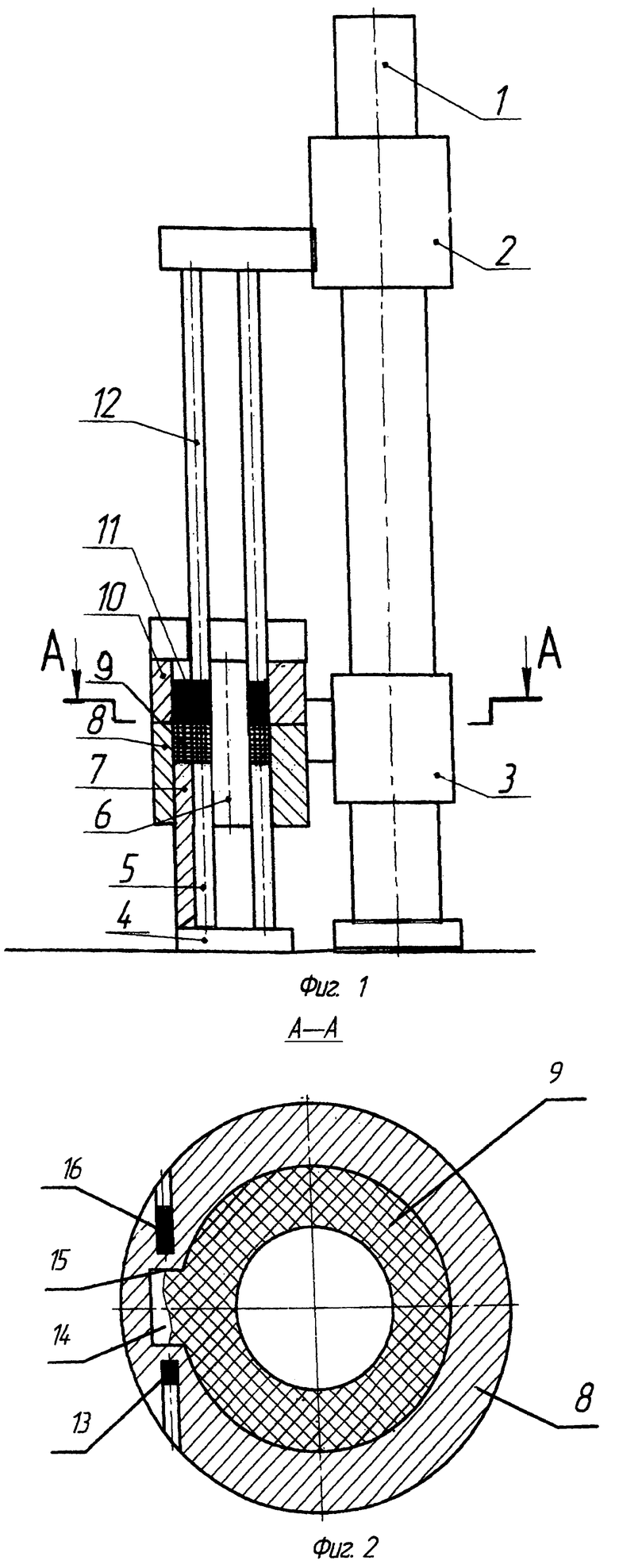

Заявляемое техническое решение представлено на чертежах, где

фиг.1 - общий вид установки для электрошлаковой выплавки крупных полых и сплошных слитков;

фиг.2 - разрез А-А на фиг.1.

Фиг.1 включает вертикальную колонну 1, по которой перемещаются верхняя 2 и нижняя 3 тележки. На верхней тележке закреплен полый расходуемый электрод 12, а на нижней тележке 3 закреплены нижняя 8 и верхняя 10 секции, которые герметично установлены соосно одна на другой.

Кроме того, на верхней секции 10 закреплен соосно упомянутым секциям дорн 6. Снизу секции 8 размещен поддон 4, полый слиток 5 с ребром 7 на его боковой поверхности. Установка включает также металлическую ванну 9 и шлаковую ванну 11.

Для удобства чтения чертежа полый слиток 5 преднамеренно не заштрихован.

Фиг.2 включает металлическую ванну 9, нижнюю секцию 8, источник 13 и приемник 16 радиоактивного излучения, а также паз 14 и его боковую поверхность 15.

Установка работает следующим образом.

Расходуемый электрод 12 для выплавления полых слитков 5 закрепляют на верхней тележке 2, которую перемещают совместно с расходуемым электродом в верхнюю часть колонны 1.

На нижней тележке 3 закрепляют соосно состыкованные секции 8 и 10 и опускают их с помощью тележки 3 на поддон 4. Затем верхней тележкой 2 опускают расходуемый электрод 12 и размещают его между верхней секцией 10 и дорном 6.

После этого заливают в плавильное пространство нижней секции 8 жидкий шлак 11, который поступает также в паз 14 и образует общую шлаковую ванну. Затем подключают расходуемый электрод 12 к источнику тока и начинают перемещать тележкой 3 секции 8 и 10 навстречу расходуемому электроду 12 со скоростью, выбранной из условия отсутствия проливов жидкого шлака.

С момента появления тока в шлаковой ванне расходуемый электрод 12 начинает расплавляться с образованием металлической ванны 9, которая также кроме плавильного пространства заполняет и паз 14, образуя с ним общую металлическую ванну, кристаллизующуюся в неподвижно стоящий на поддоне полый слиток 5 с ребром 7 на его боковой поверхности. По мере заполнения жидким шлаком и металлом нижней секции 8 граница раздела шлак-металл приближается к сопрягаемой поверхности между секциями 8 и 10, где размещены в пазу 14 источник 13 и приемник 16 радиоактивного излучения, при этом подается сигнал на тележку 3 для изменения скорости перемещения секций 8 и 10 в соответствие с принятой технологией выплавки.

Таким образом, с помощью радиоактивных датчиков уровня можно регулировать процесс выплавки крупных и даже сверхкрупных слитков без увеличения до опасных значений величины мощности дозы излучения.

Для проверки эффективности заполнения паза жидким шлаком и металлом, а также надежности работы источника и приемника радиоактивного излучения на опытной базе НПО «ЦНИИТМАШ» в отделе металлургии стали были выявлены оптимальные размеры паза, ширина которого должна быть выполнена в пределах 50-300 мм, а расстояние источника и приемника радиоактивного излучения до боковой поверхности 15 паза 14 в пределах 8-15 мм.

При ширине паза меньше 50 мм не гарантируется отсутствие шлаковых и металлических пробок в пазу, а при ширине паза больше 300 мм не гарантируется надежность работы источника и приемника радиоактивного излучения из-за малой величины безопасной дозы излучения.

При расстоянии источника и приемника радиоактивного излучения до боковой поверхности паза меньше 8 мм не удается обеспечить эффективного охлаждения медной стенки в зоне их размещения, что вызывает ее постепенное разрушение, а при увеличении упомянутого расстояния больше 15 мм уменьшается величина сигнала, поступающего на приемник радиоактивного излучения из-за увеличения зависимости от параметров переплава и переменной величины толщины гарнисажа.

В качестве датчиков уровня использовался бесконтактный уровнемер позиционный БПУ-1КМ (сигнализатор уровня) фирмы "НТЦ ЭКОФИЗПРИБОР», имеющей санитарно-эпидемиологическое заключение о соответствии санитарным правилам, при этом мощность дозы излучения не превышает 1,0 МБк и он освобожден от радиационного контроля и учета, т.к. считается безопасным.

Закристаллизовавшийся металл в пазу 14 образует на боковой поверхности выплавляемых слитков ребра 7 в соответствии с размерами паза, которые можно рассматривать, как незначительные прибыли, несравнимо меньшие с литейным производством.

Кроме того, они не обязательно во всех случаях должны быть удалены, т.к. металл, кристаллизующийся в пазах, имеет аналогичное качество с металлом, кристаллизующимся в плавильном пространстве, и поэтому он может быть использован для исследований, что уменьшает величину выплавленного слитка.

Заполнение паза металлом и шлаком показало удовлетворительные результаты, подтверждающие, что на сегодняшний день не существует более надежного варианта электрошлакового выплавления крупных полых и сплошных заготовок.

Производство сплошного слитка отличается от производства полого слитка только геометрией расходуемого электрода и отсутствием дорна, что, по мнению заявителя, не требует каких-либо дополнительных разъяснений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487182C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2479649C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОЙ МЕТАЛЛИЧЕСКОЙ ИЛИ ШЛАКОВОЙ ВАННЫ В КРИСТАЛЛИЗАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2456118C1 |

| УСТАНОВКА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 2011 |

|

RU2486264C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ | 2010 |

|

RU2445383C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2014 |

|

RU2582406C1 |

Изобретение относится к электрометаллургии и может быть использовано для электрошлаковой выплавки крупных полых слитков с толщиной стенки более 300 мм и сплошных слитков с диаметром больше 300 мм. Установка содержит поддон, вертикальную колонну для перемещения верхней тележки с расходуемым электродом и нижней тележки с верхней секцией для размещения и расплавления расходуемого электрода в шлаковой ванне и нижней секцией для обеспечения геометрических параметров выплавляемых слитков, герметично установленными соосно одна на другой с сопрягаемой поверхностью на границе раздела шлак-металл, и установленные противоположно друг другу для контроля уровня раздела между шлаком и металлом источник и приемник радиоактивного излучения. В верхней и нижней секциях нижней тележки со стороны плавильного пространства выполнен вертикальный паз, герметично совмещаемый при стыковке упомянутых секций, а источник и приемник радиоактивного излучения размещены на расстоянии 8-15 мм до боковых поверхностей упомянутого паза. Изобретение обеспечивает надежность и безопасность плавки крупных слитков за счет использования радиоактивных датчиков уровня. 1 з.п. ф-лы, 2 ил.

1. Установка для электрошлаковой выплавки крупных полых и сплошных слитков, включающая поддон, вертикальную колонну для перемещения верхней тележки с расходуемым электродом и нижней тележки с верхней секцией для размещения и расплавления расходуемого электрода в шлаковой ванне и нижней секцией для обеспечения геометрических параметров выплавляемых слитков, герметично установленными соосно одна на другой с сопрягаемой поверхностью на границе раздела шлак-металл, и установленные противоположно друг другу для контроля уровня раздела между шлаком и металлом источник и приемник радиоактивного излучения, отличающаяся тем, что в верхней и нижней секциях нижней тележки со стороны плавильного пространства выполнен вертикальный паз, герметично совмещаемый при стыковке упомянутых секций, а источник и приемник радиоактивного излучения размещены на расстоянии 8-15 мм до боковых поверхностей упомянутого паза.

2. Установка по п.1, отличающаяся тем, что при выплавке полого слитка дорн закреплен на верхней секции соосно.

| GB 1521257 A, 16.08.1978 | |||

| Электрошлаковые печи | |||

| /Под ред | |||

| академика Б.Е.Патона | |||

| - Киев: Наукова Думка, 1976, с.286-288 | |||

| RU 94021738 A1, 20.04.1996 | |||

| Ламповый детектор | 1939 |

|

SU67092A1 |

Авторы

Даты

2012-07-20—Публикация

2011-07-06—Подача