Область техники

Настоящее изобретение относится к способу обработки отходов, особенно городских отходов.

Предшествующий уровень техники

Городские отходы традиционно удаляют на местах свалки мусора. Однако связанные с этим опасности неблагоприятного воздействия на окружающую среду становятся главной проблемой, и поэтому в последние годы предпринимаются усилия по разработке способов обработки отходов, которые уменьшают объем материала отходов и количество потенциально опасных для окружающей среды компонентов в обработанном материале.

В число способов, которые разработаны для обработки отходов, входит способ сжигания, при котором отходы термически обрабатывают при стехиометрическом или избыточном количествах кислорода. Этот способ обычно осуществляют на воздухе. В число примеров этого способа сжигания входят: сжигание с горением в массе, сжигание топлива из твердых расходов, при котором топливо из твердых отходов обычно сжигают в механической топке с качающимися колосниками, и сжигание в псевдоожиженном слое.

Другой способ обработки отходов заключается в использовании пиролиза, т.е. термического разложения отходов в установке для пиролиза. В области обработки отходов термин "пиролиз" обозначает термическую обработку отходов в отсутствии кислорода. Процессы пиролиза обычно являются эндотермическими и, таким образом, нуждаются в подводе тепловой энергии для продолжения пиролиза. Это контрастирует с горением, которое является экзотермическим процессом, и как таковое не нуждается в дополнительном подводе тепла после того, как инициировано горение. При процессе пиролиза, при котором используется сочетание из термического крекинга и конденсации, многие из органических компонентов, находящихся в отходах, превращаются в газообразные, жидкие и твердые фракции. Пиролиз обычно приводит к образованию трех продуктов: газового погона, содержащего, главным образом, водород, метан, монооксид углерода, диоксид углерода и другие газы; жидкой фракции, содержащей деготь или масло, содержащее уксусную кислоту, ацетон, метанол или сложные окисленные углеводороды; угля, состоящего из почти чистого углерода, плюс любого первоначально инертного материала, первоначально присутствующего в твердых отходах. Пиролиз - это процесс, который используется при промышленном производстве древесного угля из дерева, кокса и коксового газа из угля и топливного газа и пека из тяжелых нефтяных фракций. Однако его использование при обработке твердых отходов является неудачным, одной из причин чего является потребность системы в постоянном исходном сырьевом материале, что трудно достигнуть с городскими отходами.

Третий способ обработки отходов заключается в газификации отходов. Газификация - это частичное сжигание материала, при котором содержание кислорода в газификаторе регулируют таким образом, чтобы он присутствовал при субстехиометрическом количестве относительно материала отходов. Газификация отходов, содержащих углеродистые компоненты, приводит к образованию горючего топливного газа, обогащенного монооксидом углерода, водородом и некоторыми насыщенными углеводородами, главным образом, метаном. Существуют газификаторы пяти основных типов: вертикальный газификатор с неподвижным слоем, горизонтальный газификатор с неподвижным слоем, газификатор с псевдоожиженным слоем, многотопочный газификатор и газификатор с вращающейся печью. Наиболее широко используются газификаторы первых трех типов.

Хотя газификация и является умеренно успешной при сжигании большинства отходов, при ней, тем не менее, образуется газ, который содержит несгоревшие частицы, низколетучие смолистые вещества и взвешенные в воздухе соединения. Кроме того, хотя большая часть отходов сгорает с образованием как газа, так и взвешенных в воздухе частиц, процесс газификации все еще часто приводит к образованию "угля", т.е. твердого материала, содержащего компоненты, которые будут трудно сгорать или испаряться при рабочих условиях газификации. Уголь обычно содержит опасные тяжелые металлы и токсичные органические вещества, которые необходимо тщательно удалить, что повышает расходы на весь процесс обработки отходов. Понятно, что имеется желание уменьшить количество твердых отходов, которые получаются в результате процесса обработки отходов, а также уменьшить количество опасных материалов в обработанных отходах.

Кроме того, установлено, что если газ, который получается в результате газификации отходов (называется «отходящим газом»), используется в газовом двигателе или газовой турбине, то взвешенные в газе частицы и молекулы смолистых углеводородов имеют тенденцию забивать газовую турбину или газовый двигатель. Следовательно, газ считается недостаточно «чистым», и даже если нужно было использовать газ, произведенный посредством газификации, то потребовались бы частые очистка и техническое обслуживание турбины и/или введение дополнительной дорогостоящей стадии очистки для удаления смолистых продуктов.

Следовательно, желателен способ, который устранит или, по меньшей мере, смягчит некоторые или все проблемы, связанные со способами, известными из предшествующего уровня техники.

Сущность изобретения

Согласно первому аспекту настоящего изобретения предлагается способ обработки отходов, содержащий:

стадию газификации, содержащую обработку отходов в установке для газификации, и

стадию плазменной обработки, содержащую плазменную обработку отходящего газа и угольного продукта в установке для плазменной обработки. Отходящий газ обычно будет содержать несгоревшие твердые частицы и смолистые вещества.

Согласно первому аспекту может быть предложен способ обработки отходов, содержащий:

(i) либо (а) стадию газификации, содержащую обработку отходов в установке для газификации в присутствии кислорода и пара для производства отходящего газа и угля,

либо (б) стадию пиролиза, содержащую обработку отходов в установке для пиролиза для производства отходящего газа и угля, и

(ii) стадию плазменной обработки, содержащую плазменную обработку отходящего газа и угля в установке для плазменной обработки в присутствии кислорода и, по выбору, пара.

Согласно первому аспекту может быть предложен способ обработки отходов, содержащий:

(i) подвергают отходы микробиологической обработке,

(ii) затем осуществляют:

либо а) стадию газификации, содержащую обработку микробиологически обработанных отходов в установке для газификации для производства отходящего газа и угля,

либо б) стадию пиролиза, содержащую обработку микробиологически обработанных отходов в установке для пиролиза для производства отходящего газа и угля; и

(iii) стадию плазменной обработки, содержащую плазменную обработку отходящего газа и угля в установке для плазменной обработки.

Выражение «в присутствии кислорода и пара» обозначает, что в установке для газификации и/или установке для плазменной обработки присутствуют как газообразный кислород, так и пар. Кроме того, могут присутствовать другие газы. Кислород может быть предоставлен в виде газообразного кислорода, в смеси газов (например, воздухе) и/или в кислородсодержащем соединении.

В понятие "пар" входит вода в газообразном виде, пар и вода, взвешенная в газе в виде капель. Паром предпочтительно является вода, имеющая температуру 100°С или выше. Вода, которая будет превращена в водяной пар, может быть введена в установку для газификации и/или установку для плазменной обработки в виде жидкообразной воды - струи воды, которая может иметь температуру 100°С или менее, или пара, имеющего температуру 100°С или более; при использовании установки для газификации и/или установки для плазменной обработки тепло в них обеспечивает испарение в водяной пар любой жидкообразной воды, которая может быть в виде взвешенных в воздухе капель.

Согласно второму аспекту может быть предложено устройство для осуществления способа согласно настоящему изобретению, содержащее:

(i) установку для газификации или установку для пиролиза и

(ii) установку для плазменной обработки,

при этом установка для газификации имеет входы для кислорода и пара, а установка для плазменной обработки имеет вход для кислорода и, по выбору, вход для пара.

Согласно второму аспекту может быть предложено устройство для осуществления способа согласно настоящему изобретению, содержащее:

(i) установку для микробиологической обработки,

(ii) установку для газификации или пиролиза и

(iii) установку для плазменной обработки.

Ниже в зависимых пунктах формулы изобретения и подробном описании изобретения описываются предпочтительные отличительные признаки настоящего изобретения.

Теперь будет дополнительно описано настоящее изобретение. В последующем описании подробнее определяются различные аспекты этого изобретения. Каждый аспект, определенный таким образом, может быть объединен с любым другим аспектом или любыми другими аспектами, если не указано обратное. В частности, любой отличительный признак, указанный как предпочтительный или полезный, может быть объединен с любым другим отличительным признаком или любыми другими отличительными признаками, указанными как предпочтительные или полезные.

Краткое описание чертежей

Последующие фигуры предоставлены в качестве примера и показывают неограничительные варианты осуществления настоящего изобретения.

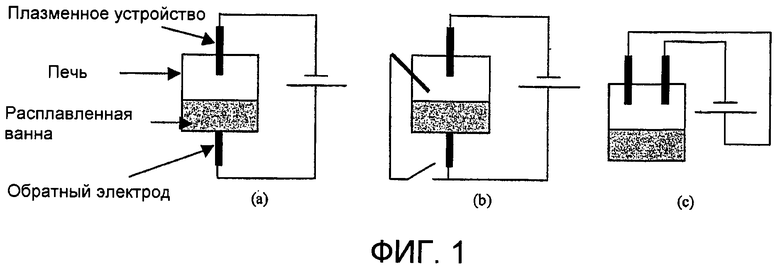

Фиг.1(а)-(с) показывают схематические чертежи плазменной печи, имеющей два электрода при трех возможных взаимных расположениях.

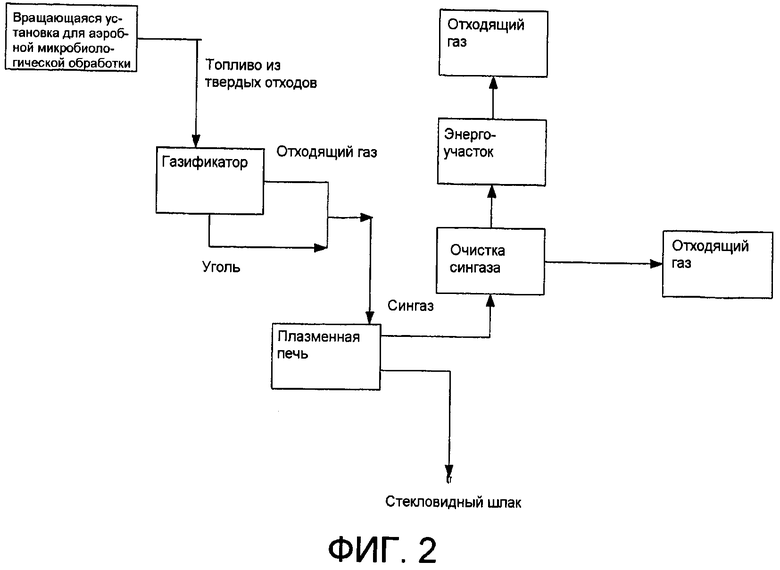

Фиг.2 показывает предпочтительный вариант осуществления способа согласно настоящему изобретению.

Фиг.3 показывает вариант выполнения устройства согласно настоящему изобретению, содержащего газификатор (1) с псевдоожиженным слоем и плазменную печь (4),

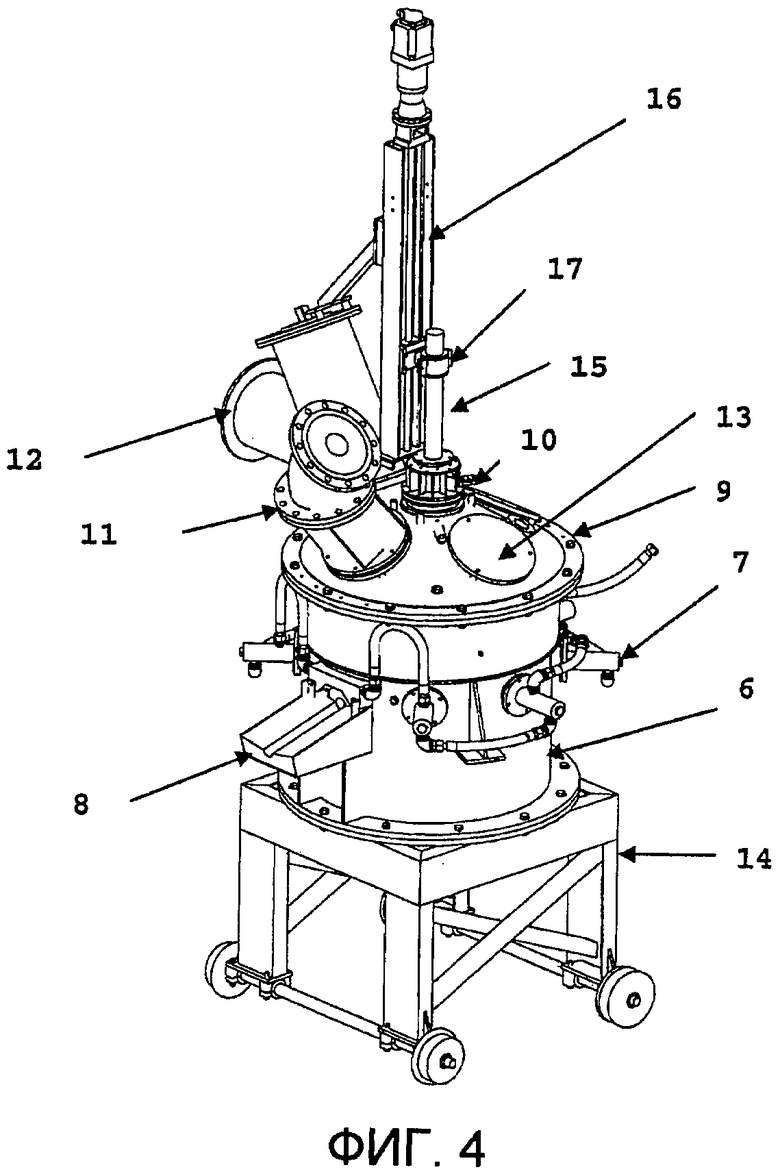

Фиг.4 подробнее показывает плазменную печь на фиг.3.

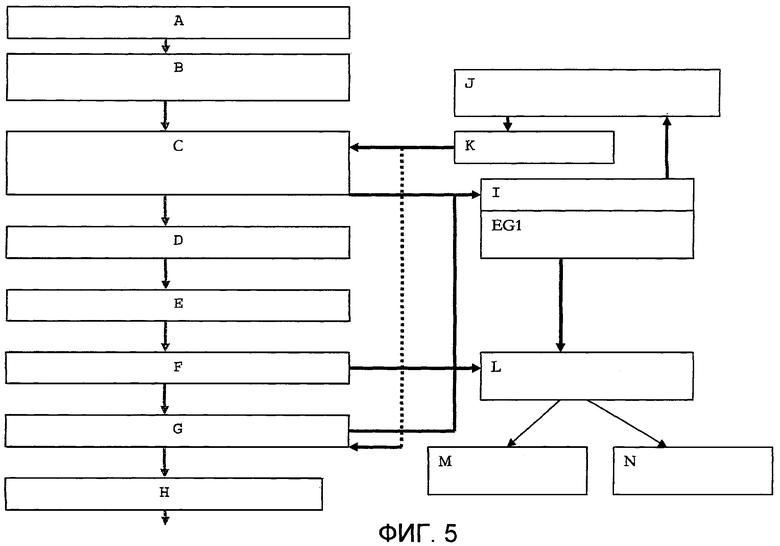

Фиг.5 показывает дополнительный предпочтительный вариант осуществления способа согласно настоящему изобретению.

Подробное описание изобретения

Что касается проблем, связанных с процессами газификации, то предложенным решением, рассмотренным данными изобретателями, было использование плазменной обработки вместо обработки газификацией. Однако, как установили изобретатели, количество энергии, требующейся для газификации органической фракции материала отходов в плазменной установке, было очень большим, а в любое одно время могли быть обработаны только сравнительно небольшие объемы твердых отходов. Как установлено, обработка необработанных отходов с использованием плазмы сама по себе не была экономически жизнеспособной. Однако, как теперь установили изобретатели, благодаря первой обработке отходов в установке для газификации с последующей обработкой в плазменной установке достигается ряд преимуществ по сравнению со способами, известными из предшествующего уровня техники. В частности, как установлено, это сочетание неожиданно является энергетически эффективным. Как также установлено, в результате сочетания обработки газификацией и плазменной обработки получают сравнительно чистый сингаз (содержащий очень низкие концентрации взвешенных в газе частиц), очень небольшие количества опасных смолы и соединений тяжелых металлов и меньшие количества твердого вещества в очищенном продуктовом газе.

Как установлено, обработка отходящего газа в плазменной установке значительно уменьшает количество взвешенных в газе частиц и смолистых углеводородных соединений, которые при использовании в турбине имеют тенденцию создавать проблемы ее забивания. Как установлено, при обработке угля в плазменной установке значительная часть углистого материала превращается в газ и, в частности, газ, который имеет сравнительно низкое содержание взвешенных в газе частиц и смолистых газообразных углеводородов, которые могли забивать турбину. Кроме того, плазменная обработка имеет преимущество в том, что во время плазменной обработки различные вредные для окружающей среды, взвешенные в газе частицы и газы разрушаются до менее вредных веществ.

Способ предпочтительно содержит введение отходов, т.е. исходного сырья из отходов, которое является по существу однородным, в установку для газификации. Как установлено, это в целом улучшает эффективность способа обработки. До ввода в установку для газификации исходное сырье из отходов может быть предварительно обработано для улучшения его однородности. Термин "однородный" обозначает, что отходы должны иметь одно или несколько свойств, которые не изменяются в большой степени до всей партии отходов или от партии к партии, если исходное сырье из отходов подается к газификатору партиями; следовательно, показатель рассматриваемого свойства не изменяется в большой степени, когда отходы подаются к установке для газификации. В число таких свойств, которые предпочтительно не изменяются в большой степени, входят теплотворная способность, размер компонентов, влагосодержание, зольность и плотность отходов. Предпочтительным является, чтобы одно или несколько из этих свойств изменялись на 20% или менее, предпочтительно на 15% или менее и предпочтительнее на 10% или менее. Предпочитается, чтобы теплотворная способность и влагосодержание отходов, подаваемых к газификатору, были сравнительно постоянными в течение технологического процесса.

Постоянство свойства (свойств), представляющего интерес, можно измерить, отбирая пробы одинакового веса либо (i) из данного числа партий исходного сырья, подаваемого к газификатору на протяжении периода времени (если исходное сырье периодически подается к газификатору), либо (ii) с данными интервалами времени, если исходное сырье по существу непрерывно подается к газификатору. Для измерения постоянства подаваемого сырья из отходов можно использовать способы пробоотбора, известные специалисту в данной области техники.

Например, на протяжении 1 часа проведения технологического процесса теплотворная способность проб (одинакового веса, например, в 1 кг или 10 кг) подаваемых к газификатору отходов, которые отбираются с постоянными интервалами (например, 5-10 минут или 3-4 часа), изменяется предпочтительно на 20% или менее, предпочтительнее на 15% или менее и наиболее предпочтительно на 10% или менее. В абсолютном масштабе исходное сырье из отходов обычно имеет среднюю теплотворную способность около 15 МДж/кг, при этом отклонение (+/-) от средней теплотворной способности составляет предпочтительно менее 3 МДж/кг и предпочтительнее менее 1,5 МДж/кг. Как подробнее обсуждается ниже, влагосодержание исходного сырья из отходов предпочтительно является по возможности низким. Средняя теплотворная способность исходного сырья из отходов (которая может быть вычислена по ряду проб, взятых с постоянными интервалами так, как описано выше) равна предпочтительно 11 МДж/кг или выше, предпочтительнее 13 МДж/кг или выше и наиболее предпочтительно 15-17 МДж/кг.

Исходное сырье из отходов, т.е. отходы, подаваемые к газификатору (которое может представлять собой топливо из твердых отходов), предпочтительно имеет влагосодержание 30 вес.% или менее предпочтительно 20 вес.% или менее и предпочтительнее 15 вес.% или менее. Влагосодержание исходного сырья из отходов изменяется предпочтительно на 10% или менее, предпочтительнее на 5% или менее. Влагосодержание исходного сырья из отходов можно регулировать, используя процессы, известные специалистам в данной области техники, как например, сушку или используя описанные здесь процессы микробиологической обработки. Типичное влагосодержание топлива из твердых отходов может быть в пределах 20-40 вес.%. Влагосодержание топлива из твердых отходов предпочтительно снижают до вышеописанных предпочтительных значений для исходного сырья из отходов.

Способ может дополнительно содержать стадию сушки отходов до их обработки на стадии газификации или пиролиза. Отходы можно высушивать, используя тепло, образующееся при любой из других стадий способа, как например, тепло от стадий пиролиза, газификации и/или плазменной обработки. Тепло может быть передано к отходам для целей сушки посредством их контактирования с нагретым воздухом или водяным паром, который, в свою очередь, может быть нагрет теплом, образующимся на любой из других стадий. Отходы можно высушивать продуванием нагретого воздуха или водяного пара над отходами или через них.

Исходное сырье из отходов предпочтительно содержит большую долю (предпочтительно 85% или более и предпочтительнее 95% или более от количества частиц) частиц, имеющих размер 50 мм или менее. Размер частиц измеряют поперек частицы по ее наибольшему размеру. Исходное сырье предпочтительно содержит 50% или более (по количеству) частиц, имеющих размер 30 мм или менее.

Типичный анализ содержимого исходного сырья из отходов был бы следующим:

Общая теплотворная способность: 13,2 МДж/кг

Влажность: 25%

Зольность: 13,05%

Связанный углерод: 12,17%

Летучее вещество: 49,78%

Размер частиц: 85%<50 мм

Для гомогенизации различных свойств отходов могут быть использованы разнообразные способы, например: микробиологическая обработка, травление, измельчение, сушка, грохочение, перемешивание и смешивание. Из этих способов предпочитается микробиологическая обработка, которая подробнее объясняется ниже.

Состав подходящих отходов для использования на стадии газификации исследовали в отношении двух видов отходов, которые имели разное влагосодержание, но, с другой стороны, содержали одинаковые компоненты в одинаковых пропорциях. Состав отходов, содержащих этих компоненты, показан ниже в Таблице 1. В четвертой колонке приведены данные в % о весе компонентов для каждой пробы в отсутствии влаги. Установка для газификации предпочтительно приспособлена для газификации отходов, имеющих состав, приведенный ниже в Таблице 1. Элементный анализ отходов приведен ниже в Таблице 2.

Отходы, подвергшиеся термической сушке, могут иметь влагосодержание в пределах 10-16 вес.% или около 12 вес.% или менее; следовательно, отходы вышеупомянутого вида 1 являются характерными для термически высушенных отходов. Отходы, подвергшиеся сушке посредством "МБО" (механической биологической обработки, как например, аэробной обработки с вращающимся фильтром), могут иметь влагосодержание около 25% или менее; следовательно, отходы вышеупомянутого вида 2 являются характерными для отходов, которые подвергались сушке посредством МБО.

Элементный анализ отходов из Таблицы 1, содержащих 25 вес.% влаги

Элементные количества Н и О в Таблице 2 определены у теоретически сухих компонентов.

Способ согласно настоящему изобретению содержит стадию газификации. Стадия газификации может быть проведена, например, в вертикальной установке для газа с неподвижным слоем, горизонтальной установке для газа с неподвижным слоем, газификаторе с псевдоожиженным слоем, многотопочном газификаторе и газификаторе с вращающейся печью.

Следует отметить, что горизонтальные установки для газа с неподвижным слоем иначе могут быть известны из уровня техники как камера сгорания (печь для сжигания) с недостаточной подачей воздуха, камера сгорания с регулируемой подачей воздуха, пиролитическая камера сгорания или модульное устройство для сжигания.

Горизонтальная установка для газа с неподвижным слоем обычно содержит две секции: камеру для первичного сгорания и камеру для вторичного сгорания. В камере для первичного сгорания отходы газифицируют посредством частичного сгорания при субстехиометрических условиях с образованием низкокалорийного газа, который затем течет в камеру для вторичного сгорания, где он сгорает при избыточном воздухе. При вторичном сгорании образуются высокотемпературные (650-870°С) газы полного сгорания, которые могут быть использованы для получения водяного пара или горячей воды в необязательно присоединенном котле-утилизаторе. Более низкая скорость и турбулентность в камере для первичного сгорания сводят к минимуму унос частиц в газовом потоке, что приводит к меньшим выбросам частиц, чем в обычных камерах сгорания с избыточным воздухом.

Стадию сгорания предпочтительно осуществляют в установке для газификации с псевдоожиженным слоем. Как установлено, газификация с псевдоожиженным слоем обеспечивает более эффективную обработку исходного сырья из отходов, чем другие имеющиеся способы газификации. Технология с применением псевдоожиженного слоя дает возможность для очень эффективного контактирования окислителя и потоков подаваемых отходов, что приводит к высоким скоростям газификации и тщательному регулированию температуры внутри установки.

Типичная установка для газификации с псевдоожиженным слоем может содержать вертикальный стальной корпус - обычно с огнеупорной футеровкой - с песчаным слоем, поддерживающей решетчатой пластиной и воздухонагнетающими соплами, известными как фурмы. Когда воздух через фурмы нагнетают вверх, слой псевдоожижается и расширяется до объема, который вплоть до двух раз превышает его объем до псевдоожижения. Твердое топливо, как например, уголь или топливо из твердых отходов, либо, как в случае настоящего изобретения, исходное сырье из отходов может быть, возможно, посредством вдувания введено в реактор ниже или выше уровня псевдоожиженного слоя. "Кипящее" действие псевдоожиженного слоя способствует турбулентности и передаче тепла к исходному сырью из отходов. При работе установки для газа используют вспомогательное топливо (природный газ или жидкое топливо) для доведения рабочей температуры слоя до 550-950°С, предпочтительно 650-850°С. После запуска установки для газа в работу обычно не требуется вспомогательное топливо.

Предпочтительно установка для газификации, а наиболее предпочтительно установка для газификации с псевдоожиженным слоем будет представлять собой вертикальный цилиндрический сосуд, который предпочтительно футерован огнеупорным материалом, предпочтительно содержащим алюмосиликат.

В установке для газификации с псевдоожиженным слоем расстояние между эффективной поверхностью, образованной частицами псевдоожиженного слоя при его псевдоожижении (т.е. когда газ подают снизу через частицы) и верхом установки называется "высотой в свету". При настоящем изобретении высота в свету при использовании установки для газа будет в 2,5-5,0 (предпочтительнее в 3,5-5,0) раз больше внутреннего диаметра установки. Эта геометрическая конфигурация сосуда предназначена для обеспечения соответствующего времени пребывания отходов внутри псевдоожиженного слоя для того, чтобы проводить реакции газификации до завершения и, кроме того, предотвращать чрезмерный унос частиц в плазменную установку. В установке для газификации предпочтительно будет применяться нагретый слой керамических частиц, взвешенных (псевдоожиженных) в поднимающемся столбе газа. Частицы могут быть похожими на песок. Частицы могут содержать оксид кремния.

Отходы предпочтительно будут непрерывно подавать в установку для газификации с регулируемой скоростью. Если установкой для газификации является установка для газификации с псевдоожиженным слоем, то отходы предпочтительно подают либо непосредственно в слой, либо над слоем.

К установке для газа подаваемые отходы предпочтительно будут перемещать шнековой системой, которая дает возможность непрерывно добавлять отходы. Система подачи отходов может содержать воздушный затвор, так чтобы можно было подавать отходы в установку для газа через этот воздушный затвор для предотвращения доступа воздуха внутрь установки для газа или выхода газа из него. Отходы предпочтительно подают через воздушный затвор с дополнительной продувкой инертным газом. Воздушные затворы известны специалисту в данной области техники.

Во время процесса газификации установка для газа должна быть изолирована от окружающей среды для предотвращения доступа газов в установку для газа и их выхода из него посредством необходимого количества кислорода и/или водяного пара, вводимого регулируемым образом в установку для газа.

Если установка для газа является газификатором с псевдоожиженным слоем, то окислители, содержащие кислород и водяной пар, предпочтительно подают из-под слоя, что может осуществляться через ряд обращенных вверх распределительных сопел.

Газификацию предпочтительно осуществляют в присутствии водяного пара и кислорода. Как упоминалось выше, вода, которая будет превращаться в водяной пар, может быть введена в установку для газа в виде жидкообразной воды - струи воды, которая может иметь температуру 100°С или менее, или в виде пара, имеющего температуру 100°С или более. При использовании газификатора тепло внутри газификатора обеспечивает испарение в водяной пар любой жидкообразной воды, которая может быть в виде капель, взвешенных в воздухе. Предпочитается точно дозировать водяной пар и кислород в газификатор и регулировать скорость подачи отходов для того, чтобы обеспечить работу газификатора в пределах приемлемого режима. Количество кислорода и водяного пара, вводимых в газификатор, по отношению к количеству отходов будет зависеть от ряда факторов, включая состав подаваемых отходов, их влагосодержание и теплотворную способность. Количество кислорода, вводимого в газификатор во время стадии газификации, предпочтительно составляет 300-350 кг на 1000 кг отходов, подаваемых в газификатор. Количество водяного пара, вводимого в газификатор, предпочтительно составляет 0-350 кг на 1000 кг отходов, вводимых в газификатор, по выбору, 90-300 кг на 1000 кг отходов или 120-300 кг на 1000 кг отходов, наиболее предпочтительно 300-350 кг на 1000 кг отходов, если отходы содержат менее 20 вес.% (по выбору, менее 18 вес.%) влаги. Если отходы содержат более 20 вес.% (по выбору, более 18 вес.%) влаги, то количество водяного пара, вводимого в газификатор, предпочтительно составляет 0-150 кг на 1000 кг отходов. Ниже в таблице 2а приведены типичные количества окислителей из кислорода и водяного пара, которые добавляют к отходам, указанным выше в таблице 1.

Газификатор предпочтительно будет содержать расположенную под слоем систему предварительного нагрева, в которой сжигается ископаемое топливо и которая предпочтительно используется для повышения температуры слоя до начала подачи отходов в газификатор.

Газификатор предпочтительно будет содержать многочисленные датчики давления и температуры для тщательного контроля процесса газификации.

Для отходов, которые имеют состав, приведенный в таблице 1 (содержащих либо 12%, либо 25% воды), количества добавляемых кислорода и водяного пара предпочтительно будут в пределах, указанных ниже в таблице 2а.

Типичные относительные количества добавляемых окислителей из кислорода и водяного пара

Отходы будут газифицировать в газификаторе предпочтительно при температуре более 650°С, предпочтительнее при температуре более 650°С и вплоть до температуры 1000°C, наиболее предпочтительно при температуре 700-950°С. Если газификатор с псевдоожиженным слоем применяется по настоящему изобретению, то температура слоя поддерживается предпочтительно в диапазоне 650-900°С, предпочтительнее в диапазоне 750-950°С и наиболее предпочтительно в диапазоне 800-850°С; это, в общем, подходит для всех отходов, которые не имеют высокое содержание поташа, так что не происходит никакого агломерирования (спекания) частиц псевдоожиженного слоя.

Максимальная температура, которая может применяться в псевдоожиженном слое газификатора с псевдоожиженным слоем, зависит от состава золы в обрабатываемом топливе. В частности, некоторые виды материалов из биомассы имеют высокое содержание поташа, соды и других веществ, которые образуют эвтектики с низкой температурой плавления. В отношении этих отходов, содержащих один или несколько таких материалов, особенно важно обеспечить, чтобы температура слоя поддерживалась ниже температуры спекания золы в отходах (которое в определенных случаях может быть уже при температуре около 650°С) во избежание коагуляции частиц псевдоожиженного слоя. Температуру псевдоожиженного слоя можно поддерживать, регулируя количество подаваемого в газификатор окислителя относительно количества твердого топлива.

В газификаторе с псевдоожиженным слоем зона над псевдоожиженным слоем (иногда называется свободным пространством) может иметь более высокую температуру, чем псевдоожиженный слой. Температура зоны над псевдоожиженным слоем предпочтительно находится в диапазоне 800-1000°С.

Системы газификации с псевдоожиженным слоем эксплуатационно являются весьма гибкими и могут работать с самыми разнообразными видами топлива, включая городские отходы, шлам, материалы из биомассы, уголь и многочисленные химические отходы. На стадии газификации в способе согласно настоящему изобретению могут быть использованы вспомогательные средства псевдоожиженного слоя, как например, известняк (СаСО3) или предпочтительно песок. Во время работы газификатора может расходоваться первоначальный материал слоя, который может замещаться рециркулирущей сортированной золой (углем) от стадии газификации.

Установка для газификации и установка для плазменной обработки предпочтительно объединены и обычно будут находиться в сообщении по текучей среде. Термин «сообщение по текучей среде» означает, что предусмотрен трубопровод для транспортировки продуктов из установки для газификации в установку для плазменной обработки. Весь процесс предпочтительно является объединенным процессом в том смысле, что все стадии осуществляются на одном месте и что предусмотрены средства для транспортировки продуктов от каждой стадии к следующей стадии. Каждую стадию предпочтительно осуществляют в отдельной установке. В частности, газификацию и плазменную обработку предпочтительно осуществляют в отдельных установках, чтобы позволить независимое изменение условий в каждой установке. Предпочтительно предусматриваются средства для транспортировки продуктов, полученных на стадии газификации, от установки для газификации к установке для плазменной обработки.

Пиролиз как процесс и установки для пиролиза являются обычными и известными специалистам в данной области техники и имеются на рынке.

В альтернативном варианте осуществления изобретения плазменную обработку можно проводить в двух установках, чтобы раздельно обрабатывать твердый уголь и потоки отходящего газа из газификатора.

Способ согласно настоящему изобретению содержит стадию плазменной обработки. Плазменную обработку предпочтительно осуществляют в присутствии окислителя. Предпочитается регулировать количество окислителя. Количество окислителя предпочтительнее регулировать таким образом, чтобы газообразные углеводороды (включая смолистые продукты с низкой летучестью), взвешенные в воздухе частицы углерода, углерод, содержащийся в угле и части монооксида углерода, превращались в монооксид углерода и диоксид углерода предпочтительно так, чтобы после стадии плазменной обработки отношение СО/СО2 было равно этому отношению или больше его в газе, выходящем из газификатора. Плазменную обработку предпочтительно осуществляют на угле до тех пор, пока по существу весь углерод, содержащийся в угле, не превратится в газ или взвешенные в воздухе вещества.

Окислителем предпочтительно является кислород или кислород и пар. Плазменную обработку предпочтительно осуществляют в присутствии кислорода и водяного пара. Как упоминалось выше, воду, которая будет превращаться в пар, можно вводить в установку для плазменной обработки в виде жидкообразной воды - струи воды, которая может иметь температуру 100°С или менее, либо в виде пара, имеющего температуру 100°С или более. При работе тепло внутри установки для газификации и/или установки для плазменной обработки обеспечивает испарение в пар любой жидкообразной воды, которая может быть в виде взвешенных в воздухе капель.

Отношение кислорода к пару по весу предпочтительно составляет от 10:1 до 2:5. Плазменную обработку предпочтительно проводят при температуре 1100-1700°С, предпочтительно 1100-1600°С, предпочтительнее 1200-1500°С.

Установка для плазменной обработки при работе обычно содержит фазу расплава. Температуры фазы расплава в установке для плазменной обработки будет предпочтительно 1150°С или более, предпочтительно 1150-1600°С.

Предпочитается, чтобы количество кислорода, введенного в установку для плазменной обработки, на каждые 1000 кг отходов, первоначально введенных в установку для газификации, составляло 15-100 кг, предпочтительно 25-80 кг. Предпочитается, чтобы количество пара, введенного в установку для плазменной обработки, на каждые 1000 кг отходов, первоначально введенных в газификатор, составляло 0-50 кг, предпочтительно 0-30 кг.

Для отходов, которые имеют состав, приведенный в таблице 1 (содержащих либо 12%, либо 25% воды), количества кислорода и пара, добавляемых в установку для плазменной обработки, предпочтительно будут в пределах, указанных ниже в таблице 3.

Типичные относительные количества окислителей из кислорода и

водяного пара, добавляемых в установку для плазменной обработки

Плазменную обработку отходов предпочтительно осуществляют в присутствии газа, стабилизирующего плазму. Газ, стабилизирующий плазму, предпочтительно выбирают в виде одного или нескольких газов из числа азота, аргона, водорода, монооксида углерода, диоксида углерода и водяного пара.

Воду, которая будет превращаться в пар, предпочтительно вводят в установку для плазменной обработки в виде струи воды, имеющей температуру ниже 100°С. Этим достигаются два главных преимущества: во-первых, вода в струе обладает эффектом охлаждения сингаза, произведенного в плазменной установке, вследствие содействия эндотермической реакции воды с углеродом (для производства водорода и углерода). Во-вторых, увеличивается общая химическая энтальпия произведенного сингаза, что позволяет вырабатывать больше электрической энергии, если газ используется для выработки электричества (т.е. дает улучшение в полном электрическом к.п.д. преобразования нетто).

Стадия плазменной обработки будет обеспечивать надежный путь ликвидации остатков, образующихся при этом способе, как например, остатков от очистки отходящего газа.

Отходы могут содержать компоненты, которые содержат опасные соединения и элементы, как например, тяжелые металлы, которые, будучи взвешенные в воздухе, оказывают вредное воздействие на окружающую среду. Они могут называться остатками, загрязняющими воздушную среду, и могут присутствовать в обрабатываемых отходах в количестве около 0,2 вес.%. Так как эти остатки могут быть загрязнены тяжелыми металлами, как например, свинцом, цинком и кадмием, то они будут классифицироваться как опасные. Способ согласно настоящему изобретению, кроме того, предпочтительно содержит включение опасных неорганических веществ, как например, тяжелых металлов и соединений, содержащих тяжелые металлы, в шлаковую фазу плазмы. Опасные вещества при этом будут улавливаться в инертном невыщелачиваемом шлаке в виде инертных отходов, что, таким образом, обеспечит долгосрочное решение проблемы удаления этих веществ.

Способ может дополнительно содержать введение одной или нескольких флюсующих добавок, как например, извести, глинозема или кремнистого песка в плазменную установку до или во время плазменной обработки отходящего газа и угля. Преимуществом введения флюсующей добавки является то, что при определенных обстоятельствах это обеспечивало бы получение шлака с низкой температурой плавления и низкой вязкостью из неорганических негорючих материалов. Флюсующая добавка, как например, кремнистый песок, глинозем или известь может быть также использована для фиксации веществ с тяжелыми металлами. Эти флюсующие добавки предпочтительно добавляют к углю до введения угля в плазменную установку, и если процесс является непрерывным процессом, то добавки можно вводить в поток угля.

Скорость подачи реагентов из газа и угля, поступающих в плазменную установку, и их химический состав предпочтительно поддерживают при установившихся условиях. Это должно быть достижимым посредством тщательного контроля системы приготовления подаваемого материала и первичного газификатора, расположенных перед плазменной установкой.

Тип, пропорцию и общие скорости добавления окислителя в плазменную установку следует тщательно контролировать с учетом ряда факторов:

- скорость подачи и химический состав обоих реагентов из угля и газа;

- знание того, что добавление водяного пара в качестве окислителя является эффективным в обеспечении быстрых скоростей реакции с пиролизированными продуктами из твердого угля и сажи в газовой фазе. Это может способствовать контролю термической стабильности плазменной установки во избежание возможности термического "срыва";

- при добавлении кислорода выделяется тепло в результате экзотермических (частичных) реакций горения, которые имеют место;

- вероятно, что водяной пар должен использоваться в сочетании с кислородом или обогащенным кислородом воздухом по причинам экономичности, эффективности газификации угля, эффективности разложения органических веществ, качества и теплотворной способности продуктового газа и общей контролируемости процесса;

- воздух может быть использован либо в сочетании с кислородом, либо в качестве альтернативы ему. Хотя воздух недорог в использовании, он термически является менее эффективным, чем кислород, производит намного меньше теплотворного продуктового газа (вследствие разбавляющего действия азота) и может производить NOx в качестве побочного продукта; и

- общие технико-экономические показатели процесса (которые будут восприимчивы к местным факторам).

Если химический состав и массовый расход реагентов, в общем, будут постоянными, то тогда отношение окислителя к потокам реагентов (содержащих отходы) предпочтительно также будет поддерживаться на постоянной величине. Увеличение в скорости подачи реагентов предпочтительно будет приводить к пропорциональному увеличению скорости добавления окислителя, которую можно регулировать автоматическим средством для добавления окислителя. Электрическую мощность, подводимую к плазме, также предпочтительно следует регулировать в соответствии с изменением в скорости подачи отходов к плазменной установке и с учетом термохимических показателей системы и тепловых потерь от установки.

Газ, выходящий из плазменной установки, можно поддерживать при температуре выше 100°С, предпочтительно между 1000 и 1500°С, наиболее предпочтительно между 1000 и 1300°С. Чрезмерные температуры отходящего газа (т.е. более 1300°С) являются нежелательными, так как это приводит к увеличению потребности в нагреве энергией плазмы, что снижает нетто-выдачу электричества от установки.

Газ, произведенный при плазменной обработке газа, предпочтительно используется в турбине или газовом двигателе для выработки электричества. Турбина может быть обычной паровой турбиной с питанием от котла или газовой турбиной. Сингаз, получающийся при процессе плазменной обработки, предпочтительно охлаждают или ему позволяют охладиться до температуры ниже 200°С до его использования в турбине. Это дозволяет полностью и эффективно сжигать частично сгоревшие компоненты газа, например, моноксид углерода. Кроме того, если сингаз от плазменной установки охлаждают, используя теплообменную систему, в которой тепло передается к другому (теплопереносящему) газу, то теплопереносящий газ предпочтительно используют для нагрева паровой турбины с целью дополнительной выработки энергии.

Плазменная установка предпочтительно содержит сварной корпус из нержавеющей или углеродистой стали, который футерован высококачественными огнеупорными футеровочными кирпичами.

Плазменная установка предпочтительно содержит отдаленные медные элементы с водяным охлаждением, которые предпочтительно будут применяться для того, чтобы эффективно вмещать в себя расплавленную неорганическую фазу (фазы). Эти элементы предпочтительно служат для образования защитного слоя из застывшего расплава на горячей поверхности огнеупорных материалов, чтобы способствовать хорошим эксплуатационным качествам огнеупоров.

Газификатор предпочтительно содержит отверстие для отходящего газа, которое находится в гидравлическом сообщении с плазменной установкой. Отверстие для отходящего газа в газификаторе должно быть близко соединено с плазменной установкой для предотвращения конденсации смолы и летучих солей в канале, соединяющем две установки.

Плазменная установка предпочтительно представляет собой систему либо с одним, либо с двумя графитовыми электродами для образования плазменной дуги. На фиг.1 показаны три возможных взаимных расположения электродов, а также способ их соединения с источником электропитания для образования плазмы. На каждом из видов (а)-(с) показан схематический чертеж печи, имеющей два электрода. Термин "ванна расплавленного материала" относится к жидкому шлаку, присутствующему внизу печи.

На виде (а) один электрод расположен в своде печи, а другой электрод - у пода печи. Оба электрода соединены с источником энергии для возможности образования плазмы внутри печи.

На виде (b) показано такое же самое взаимное расположение электродов, как и на виде (а), но имеется дополнительный пусковой электрод (показан слева печи) для возможности облегчения запуска системы образования плазмы, как это было бы понятно специалисту в данной области техники.

На виде (с) два соединенных электрода расположены в своде плазменной установки.

Предпочтительно, чтобы один или большее число электродов были расположены в своде плазменной установки. Плазменная установка предпочтительно содержит охлаждаемые водой изоляции электродов во входных и выходных отверстиях установки.

Предпочтительно можно просверливать графитовый электрод (электроды) и через центр электрода (электродов) нагнетать газ для стабилизации плазмы (например, азот или аргон).

По выбору, покрывают электроды огнеупорным материалом (например, наносят глиноземное покрытие) для того, чтобы уменьшить износ электрода.

По выбору, для образования плазмы могут быть использованы одна или большее число плазменных горелок, охлаждаемых водой.

Плазменная установка может содержать одно или большее число загрузочных отверстий для ввода угольного остатка от процесса газификации. Угольный остаток предпочтительно вводят в плазменную установку через одно или большее число загрузочных отверстий в своде установки. Загрузочные отверстия предпочтительно следует располагать вдали от желоба для удаления шлака.

Плазменная установка может содержать одно или большее число газовпускных отверстий для ввода отходящего газа в плазменную установку; впускные отверстия могут быть расположены в боковой стенке или в своде плазменной установки. Смолосодержащий газ (отходящий газ) от газификатора предпочтительно вводят в плазменную установку через отверстие либо в боковой стенке, либо в своде. Плазменную установку предпочтительно следует конструировать таким образом, чтобы предотвратить или свести к минимуму проскок неочищенного газа, например:

- точку выхода для улучшенного газа (сингаза) предпочтительно следует располагать диаметрально противоположно и практически отдаленно от точки ввода газов и/или

- отходящий газ предпочтительно нагнетают вниз в плазменной установке (например, либо посредством устройств для направления потока, либо размещением выпускного отверстия на более низком уровне, чем уровень точки ввода газа, тем самым уменьшая эффект плавучести газов).

Плазменную установку следует конструировать таким образом, чтобы обеспечить достаточное время пребывания для проведения реакций реформинга как угля, так и газа.

В плазменную установку можно вводить окислитель для возможности газификации углеродного компонента угля и реформинга неочищенного, смолосодержащего газового потока (отходящего газа) от газификатора.

Точку ввода окислителя предпочтительно следует располагать вдали от электродов для предотвращения высоких скоростей износа графита.

Плазменная установка может содержать отдельные и многочисленные точки ввода окислителя, идеально, по меньшей мере, одну точку ввода отходящего газа и, по меньшей мере, одну точку ввода угольного остатка. С другой стороны, уголь и отходящий газ могут быть введены через единственную точку ввода.

В плазменной установке может быть предусмотрено средство ввода окислителя, которое предпочтительно выполняют таким образом, чтобы обеспечить радиальный поток вводимого окислителя. Это улучшило бы контактирование между окислителем и реагирующими "топливными" фазами (т.е. отходящим газом и углем).

Уголь может содержать неорганическую фракцию, т.е. твердые компоненты, содержащие другие элементы, чем углерод. Неорганическая фракция угля будет образовывать расплавленную "шлаковую" фазу из сложных оксидов, которую предпочтительно следует непрерывно удалять из плазменной установки. Поэтому установка может содержать средство для удаления шлаковой фазы, которое может быть в виде переливного желоба для шлака, наклоненного вверх (по направлению к наружной стороне установки), так чтобы расплавленный шлак, выходящий из плазменной установки, образовывал бы герметичный затвор для предотвращения либо доступа воздуха в установку, либо выхода газа из нее.

Во время использования плазменной установки ее предпочтительно следует герметически изолировать. Установку предпочтительно следует поддерживать под избыточным давлением.

Для уплотнения свода относительно главной корпусной части печи предпочтительно следует использовать герметичное соединение с фланцем, прикрепляемым болтами. Болты фланца предпочтительно должны быть подпружиненными для обеспечения того, что при маловероятном случае образования высокого избыточного давления в плазменной установке (например, в результате взрыва) свод будет приподниматься, позволяя быстро снимать давление. Утекающие газы можно надежно удалять через систему удаления газов вне дымовых труб.

Присутствие углеродной сажи или других проводящих отложений в установке может способствовать образованию побочных дуг (также называемых паразитными дугами), которые исходят от электрода (электродов) и переходят к своду или к боковым стенкам установки, а не к расплаву. Побочные дуги стремятся быть разрушительными, приводя к преждевременному выходу из строя корпуса реактора. Для предотвращения образования побочных дуг может быть предпринят ряд мер:

- Свод плазменной установки предпочтительно должен быть изготовлен из секций, которые должны быть электрически изолированными друг от друга.

- Следует обращать особое внимание на конструкцию уплотнения электрода, чтобы избежать возможности электрического пробоя к своду. Все удерживающие болты, прикрепляющие уплотнение, предпочтительно электрически изолируют и предпочтительно защищают от пыли, чтобы избежать накопления пыли на электропроводящих поверхностях.

- Предпочтительно следует применять обдувку газом вокруг электрода (электродов) для предотвращения накопления отложений на поверхностях, которые находятся в непосредственной близости к электроду.

- Установку предпочтительно выполняют таким образом, чтобы свести к минимуму образование сажи или смолистых продуктов.

- Все уплотнения должны быть легкоочищаемыми и/или заменяемыми при необходимости.

Предпочтительно следует непрерывно контролировать состав отходящего газа, а для регулирования мощности и скорости подачи окислителя в плазменную установку можно применить систему управления с обратной связью.

Обработанный газ (сингаз), который получают в результате плазменной обработки, предпочтительно следует подвергать дополнительной очистке для удаления кислых газов, твердых частиц и тяжелых металлов из газового потока с целью производства топлива, которое может быть использовано для выработки электричества и для получения тепла для парового котла.

По выбору, устройство может дополнительно содержать установку для пиролиза.

Способ может дополнительно содержать сбор газа, произведенного в установке для плазменной обработки (обычно называется сингазом).

Установка для плазменной обработки обычно будет производить твердый и/или расплавленный материал, как это было бы известно специалисту в данной области техники. Способ дополнительно содержит сбор твердого и/или расплавленного материала, произведенного в установке для плазменной обработки.

Устройство может дополнительно содержать установку для аэробной микробиологической обработки отходов, которая может быть описанной здесь установкой.

Как упоминалось выше, способ содержит дополнительную стадию, на которой отходы до стадии газификации подвергают предпочтительно микробиологической обработке, предпочтительнее аэробной микробиологической обработке. Это дает дополнительные преимущества, заключающиеся в получении более однородного исходного сырья с более высокой теплотворной способностью и меньшим влагосодержанием, чем у необработанных отходов, что позволяет осуществлять намного более эффективный объединенный процесс газификации и плазменной обработки. Процесс газификации является намного более эффективным при использовании сырья со сравнительно постоянной теплотворной способностью. Как установлено, для эффективной плазменной обработки идеально также нужно иметь сравнительно однородный подаваемый отходящий газ. Благодаря тому, что обработку отходов начинают с их микробиологической обработки для гомогенизации отходов, вводимых в газификатор, отходящий газ, получаемый из газификатора, также является более постоянным по теплотворной способности, и следовательно, процесс в целом является более эффективным.

Аэробную микробиологическую обработку предпочтительно осуществляют во вращающемся устройстве для аэробной микробиологической обработки.

Отходы предпочтительно вращают во вращающемся устройстве для аэробной микробиологической обработки, которое делает от одного оборота каждую минуту до одного оборота каждые десять минут.

Влагосодержание отходов до аэробной микробиологической обработки может составлять 20-75 вес.%, предпочтительно 25-50 вес.%.

После аэробной микробиологической обработки отходы предпочтительно имеют среднее влагосодержание 45% или менее, предпочтительно 30% или менее.

Стадия микробиологической обработки предпочтительно содержит этапы:

смешивают (первую) подаваемую партию отходов, имеющих до обработки первое среднее влагосодержание, с другой подаваемой партией отходов, имеющих до обработки более низкое среднее влагосодержание, при этом регулируют по весу относительные количества первой партии отходов и другой партии отходов; подают смешанные отходы в сосуд для микробиологической обработки; обрабатывают отходы в сосуде для микробиологической обработки посредством действия микробов, при этом смешанные отходы перемешивают во время этой обработки; во время этого процесса обработки регулируют содержание кислорода в газе, находящемся в контакте со смешанными отходами, так чтобы оно не падало ниже 5 об.%; а после обработки смешанные отходы имеют среднее влагосодержание, не превышающее 45 вес.%, предпочтительнее не превышающее 35 вес.% и наиболее предпочтительнее не превышающее 25 вес.%.

Последующую сушку продукта до среднего влагосодержания ниже 20 вес.% можно осуществлять сравнительно легко. Первая подаваемая партия отходов предпочтительно содержит органические отходы, предпочтительно твердые органические отходы. Другая партия отходов может содержать твердые отходы.

Часть устройства согласно настоящему изобретению для осуществления микробиологической обработки предпочтительно содержит:

средство для подачи первой партии отходов, имеющих до обработки первое, среднее влагосодержание, и средство для подачи другой партии отходов, имеющих до обработки более низкое среднее влагосодержание,

средство для смешивания первой партии отходов и другой партии отходов,

средство для регулирования по весу относительных количеств первой партии отходов и другой партии отходов, смешиваемых вместе,

средство для подачи первой партии отходов и другой партии отходов в сосуд для обработки,

средство для перемешивания твердых органических отходов в сосуд для обработки,

средство для сушки после обрабатывающего сосуда и

средство для регулирования потока воздуха через сосуд для обработки и/или ввода первой партии отходов и другой партии отходов в сосуд для обработки, чтобы средний уровень влажности не превышал 45 вес.%, предпочтительнее не превышал 35 вес.% и так чтобы содержание кислорода в газе, находящемся в контакте со смешанными отходами в сосуде, не падало ниже 5 об.%.

Изменения в физических показателях (например, теплотворной способности) и влагосодержании в первой партии отходов (обычно бытовых отходов, но также, возможно, сельскохозяйственных отходов) могут быть "сглажены", так что продукт, который образован из обработанных отходов, полученных с разных мест или в разные периоды времени, может быть сравнительно однородным.

Отходы первой партии и/или другой партии, обработанные на стадии микробиологической обработки, предпочтительно являются "органическими отходами", предпочтительно твердыми органическими отходами, например, бытовыми отходами, промышленными отходами или сельскохозяйственными отходами. "Органические отходы" - это такие отходы, которые имеют, по меньшей мере, часть органического материала, способного к микробиологической обработке. Другая партия отходов, смешанная с первой партией отходов, предпочтительно также содержит органический материал.

Термин "смешивание" означает, что собирают, по меньшей мере, две отдельных партии отходов и подают их в сосуд для микробиологической обработки в регулируемых по весу относительных количествах. Отходы из двух отдельных партий могут быть смешаны в смесительном устройстве или в измельчителе либо они могут быть смешаны во время перемешивания в сосуде для обработки.

На стадии микробиологической обработки предпочтительно будет вырабатываться тепло. Этот процесс ускоряется вследствие изменений в физическом характере отходов. Микробиологическая активность обычно является бактериальной активностью, микробиологическая активность предпочтительно является аэробной.

Процесс микробиологической обработки предпочтительно осуществляют с использованием бактерий в термофильной фазе, которая обычно имеет место в интервале температур 60-75°С, наиболее предпочтительно в интервале около 63-70°С. В этой фазе происходит очень быстрое разложение с выделением тепла. Как установлено, реакция в термофильной фазе протекает намного быстрее, чем в обычно используемой мезофильной фазе, которая имеет место в интервале 30-38°С.

Таким образом, происходит ускоренное разложение отходов. Однако если температура повышается выше 75°С, то существует опасность уничтожения бактерий.

Микробиологическая реакция в термофильной фазе приводит к естественному выделению тепла, которое разрушает отходы с образованием материала, который пригоден для обработки с целью получения топлива или компоста. Микробиологическая реакция почти всегда обеспечит достаточным теплом для поддержания себя без подвода дополнительного тепла. Однако на практике смешивание отходов с химическими веществами может привести к увеличению температуры, которое способствует началу микробной деятельности.

В сосуд для микробиологической обработки может быть добавлен другой материал, например, негашеная известь для регулирования рН.

На стадии микробиологической обработки содержание кислорода в газе, который находится в контакте с обрабатываемыми отходами, предпочтительно не понижается ниже 5 об.%.

Сосуд для осуществления микробиологической обработки обычно не заполнен полностью, так что имеется газовое пространство над обрабатываемыми отходами. Содержание кислорода в этом газовом пространстве соответственно измеряют и предпочтительно регулируют. Специалисту в данной области техники знакомы подходящие способы измерения и регулирования содержания кислорода. Как описывается ниже, может быть также измерен уровень влажности.

Предпочтительно измеряют содержание кислорода (и, по выбору, уровень влажности) в газе, удаляемом из сосуда для обработки (как это будет дополнительно описано ниже). Это является особенно удобным решением.

Газ в сосуде для микробиологической обработки обычно будет содержать атмосферный азот, кислород, диоксид углерода и водяной пар. Этот газ не может содержать никаких метана, аммиака или сероводорода, так как микробиологическая активность осуществляется в термофильной фазе.

Для того чтобы поддерживать содержание кислорода выше 5 об.%, в сосуд для обработки может быть подан воздух или кислород. Воздух или кислород можно подавать непрерывно на протяжении, по меньшей мере, части процесса или при раздельных вводах воздуха/кислорода.

Для того чтобы замещать кислород, который способствует аэробному разложению, и регулировать влагосодержание в выходящем газе (газ, выходящий из сосуда для микробиологической обработки). Требуется сравнительно большая скорость воздушного потока.

Воздух можно подавать посредством некоторого рода принудительной тяги. Например, можно использовать вентилятор. Вентилятор может вдувать воздух в сосуд для микробиологической обработки. Однако предпочитается иметь вентилятор для вытягивания газа из сосуда для микробиологической обработки. В тех случаях, когда используется средство извлечения для удаления газа из сосуда для микробиологической обработки, газ может быть замещен воздухом, подаваемым через, по меньшей мере, один трубопровод. В сосуд для микробиологической обработки воздух можно подавать прерывисто, но предпочитается подавать его по существу непрерывно. Сосуд для микробиологической обработки может и не быть по существу герметичным, так что пока будет удаляться газ, воздух, конечно, будет втекать через отверстия для замещения удаленного газа.

По мере того как будет подаваться свежий воздух в сосуд для микробиологической обработки и удаляться газ из этого сосуда, будет удаляться водяной пар от отходов. Это способствует регулированию эффекта сушки, приводящему к получению продукта со средним влагосодержанием в желаемых пределах.

Для максимального увеличения эффекта сушки воздух, подаваемый в сосуд для микробиологической обработки, может быть предварительно высушен любым подходящим устройством.

Согласно предпочтительному аспекту изобретения влажность газа, находящегося в контакте с отходами в сосуде для микробиологической обработки, поддерживают на уровне ниже его точки росы. Это обеспечивает, что вода испарением по существу непрерывно удаляется из обрабатываемых отходов в газовое пространство.

В сосуде для микробиологической обработки может быть предусмотрено средство для контроля влагосодержания в газовом пространстве. Для измерения влагосодержания может быть применено любое подходящее средство.

В сосуде для микробиологической обработки уровень влажности можно поддерживать ниже точки росы, подавая воздух, который имеет уровень влажности ниже точки росы отходов, обрабатываемых при температуре обработки. Так как температура микробиологического разложения обычно будет выше окружающей температуры, то можно использовать обычный свежий воздух. С другой стороны, можно использовать высушенный воздух, имеющий уровень влажности ниже уровня влажности окружающего воздуха. Для поддержания уровня влажности в необходимых пределах можно также использовать основные особенности процесса, которые обеспечивают сохранение содержания кислорода в необходимых пределах.

Поток воздуха и газа через сосуд для микробиологической обработки также удаляет тепло из этой части устройства. Как установлено, можно достигнуть соответствующего теплового баланса. А именно, тепло, выделяющееся вследствие микробиологической активности в концентрированной массе отходов, можно уравновесить теплом, удаляемым газом, протекающим через сосуд, так чтобы поддерживать температуру на желаемом уровне.

Отходы предпочтительно следует перемешивать во время микробиологической обработки. Это обеспечивает дополнительное разложение отходов и их смешивание, что обеспечивает распределение микробов по всему материалу. Кроме того, различные части отходов становятся открытыми для газа, что обеспечивает доступ кислорода к отходам и сушку отходов газом. Перемешивание можно осуществлять любым подходящим средством, но особенно предпочитается, чтобы разложение происходило во вращающемся устройстве для микробиологической обработки, т.е. в устройстве, содержащем барабан для аэробной микробиологической обработки.

Барабан может вращаться с любой подходящей частотой вращения, соответственно совершая один оборот за интервал времени от 1 до 10 минут, предпочтительно 2-5 минут, наиболее предпочтительно за около 3 минуты. Однако можно использовать более высокую частоту вращения во время загрузки отходов в устройство для микробиологической обработки и выгрузки отходов из него для того, чтобы способствовать этим операциям. Во время загрузки и выгрузки частоту вращения обычно можно увеличить до одного оборота в минуту.

Как будет дополнительно описано ниже, удобно производить одновременно загрузку барабана отходами на одном конце и выгрузку микробиологически обработанных отходов на его другом конце. Загрузка и выгрузка обычно проводятся с 4-х часовыми интервалами и могут занимать 30 минут.

Барабан предпочтительно представляет собой по существу круглый цилиндр с параллельными боковыми сторонами. Ось цилиндра может быть наклонена к горизонтали, например, на угол в пределах 3-10°, наиболее предпочтительно 5-8°, чтобы обеспечить самотек через барабан.

В зависимости от объема потребления отходов может быть использован барабан любого подходящего размера. Как установлено, при объеме переработки отходов около 250-500 тонн/сутки следует использовать барабан диаметром в пределах 3,5-6 м, предпочтительно 4-6 м, наиболее предпочтительно диаметром около 5,5 м. Длина барабана должна в 6-10 раз превышать его диаметр, наиболее предпочтительно в около 3 раза, будучи соответственно вплоть до 40 м.

Можно использовать барабан из любого подходящего материала, например, из малоуглеродистой стали.

Вращающийся барабан имеет преимущество в том, что он является механически простым. Существует сравнительно мало проблем, связанных с забиванием, к тому же барабан имеет очень мало движущихся частей, что уменьшает риск поломки.

Перемешивание, вызванное вращением барабана, приводит к истиранию отходов, дополнительно способствуя их разложению. Барабан предпочтительно в большой степени заполняют отходами: вначале предпочтительно 75-90% его полного объема. Это приводит к повышенному истиранию отходов, быстрому выделению тепла и, кроме того, к эффективному использованию сосуда для микробиологической обработки.

Среднее время пребывания отходов в сосуде для микробиологической обработки составляет подходяще 18-60 часов, предпочтительнее около 24-48 часов, наиболее предпочтительно около 36 часов.

Сосуд для микробиологической обработки предпочтительно представляет собой сосуд, через который движутся отходы во время их обработки, например, вышеописанный барабан. Внутри барабана отходы соответственно движутся от места загрузки к месту выгрузки. Как отмечалось выше, загрузка и выгрузка соответственно происходят по существу одновременно, при этом свежие (микробиологически необработанные) отходы загружаются на загрузочном конце, а смешанные твердые обработанные отходы выгружаются на разгрузочном конце. Операция загрузки и/или выгрузки может занимать 10-40 минут, предпочтительно около 30 минут.

Одна операция выгрузки или операция загрузки предпочтительно отделена от последующей операции выгрузки или загрузки соответственно периодом времени, в пределах 2-8 часов, предпочтительно 3-5 часов, наиболее предпочтительно около 4 часов. Таким образом, можно осуществлять «полупериодический» процесс.

Как установлено, во время обработки объем: материала может уменьшаться на вплоть до 25%. Соответственно будет увеличиваться газовое пространство над материалом.

Отходы следует выгружать из сосуда для их обработки на стадии, на которой обработанные отходы являются достаточно разложившимися и достаточно сухими. Это обычно происходит через период времени около 48 часов. Ограничивая время пребывания до 48 часов или менее, можно уменьшить дополнительную потерю углерода.

Как установлено, микробиологическая обработка эффективна в уменьшении размера некоторых компонентов отходов. Тем не менее, можно использовать дополнительные процессы, чтобы способствовать уменьшению размеров компонентов отходов. Например, чтобы способствовать действию микробов, предпочтительно регулируют некоторые параметры отходов, подаваемых к стадии микробиологической обработки. Например, отходы предпочтительно обрабатывают при первом процессе до стадии микробиологической обработки (или стадии газификации, если способ не содержит стадию микробиологической обработки), чтобы удалить частицы размером свыше 100 мм, предпочтительно 60 мм, предпочтительнее 50 мм. Этот первый процесс может содержать первую стадию, на которой удаляют очень крупные предметы, например, вручную или грохочением, и вторую стадию, на которой обрабатывают оставшийся материал для уменьшения размера его частиц, например, измельчением. Специалист в данной области техники сможет приобрести подходящее измельчающее устройство. Измельчители могут иметь либо один неподвижный ротор, либо два противоположно вращающихся ротора.

С другой стороны, до стадии микробиологической обработки или газификации отходы могут быть подвергнуты операции уменьшения размера их частиц, например, измельчением без первоначального удаления частиц избыточного размера. Операция измельчения особенно полезна для процесса микробиологической обработки, так как при ней происходит тщательное перемешивание материала с распределением микробной культуры по всему материалу и очень быстро инициируется термофильная реакция. Измельчение можно использовать для уменьшения промежутка между частицами, чтобы способствовать микробиологической реакции.

Вторым параметром, который можно регулировать, является среднее влагосодержание, по меньшей мере, некоторой части отходов, обработанных на стадии микробиологической обработки. Среднее влагосодержание этой части отходов подходяще составляет 20-75%, предпочтительнее 30-60%, наиболее предпочтительно 30-50%.

Все приведенные здесь значения влагосодержания указаны в весовых процентах. Они являются средними значениями, усредненными для партий отходов с количеством, по меньшей мере, 100 кг.

Влагосодержание отходов можно измерить, измеряя влагосодержание воздуха или газа над отходами при постоянной температуре и при равновесии с ним.

Если после перемешивания отходы имеют низкое содержание органических веществ или низкое влагосодержание, то предпочтительно можно в контролируемых количествах добавить технологическую воду. Этой технологической водой предпочтительно является сточная вода от очистки воды, наиболее предпочтительно обезвоженный осадок сточных вод. Этот материал имеет высокое содержание азота и действует как катализатор для микробиологической реакции.

Как упоминалось выше, желаемого влагосодержания отходов, обработанных на стадии микробиологической обработки, можно достигнуть, смешивая первую партию отходов с другой партией отходов, имеющих меньшее среднее влагосодержание. Как установлено, смешанные бытовые отходы обычно имеют влагосодержание свыше 30 вес.%. Использованные упаковочные материалы от офисов и предприятий обычно являются более сухими, имея влагосодержание в пределах 10-30 вес.%.

На влагосодержание отходов, подаваемых в установку для микробиологической обработки, можно воздействовать, изменяя соотношения смешивания разных видов отходов. Предпочтительно, по меньшей мере, часть отходов, подаваемых в установку, для микробиологической обработки, имеет влагосодержание в пределах 20-75 вес.%, предпочтительно 25-65 вес.% для того, чтобы способствовать более быстрой термофильной реакции. Однако часть отходов, подаваемых в установку для микробиологической обработки, может содержать сравнительно сухие использованные упаковочные материалы. Тепло, выделяющееся при разложении влажных отходов, достаточно для обработки всех отходов, подаваемых в сосуд для микробиологической обработки. Однако во время процесса перемешивания использованные упаковочные материалы и бытовые отходы медленно смешиваются, снижая общее влагосодержание смеси, так что в конце обработки влагосодержание не превышает 45 вес.% и предпочтительно не превышает 25 вес.%.

Первую партию отходов с более высоким влагосодержанием можно регулируемым образом смешивать в смесителе с другой партией отходов с более низким влагосодержанием. Относительные количества отходов разных видов регулируют таким образом, чтобы, как это объяснено выше, получить желаемое влагосодержание по всем объединенным массам смешанных отходов.

Стадия смешивания позволяет также тщательно смешивать абсорбирующий материал, как например, бумагу и материал на основе бумаги (который особенно распространен в отходах из использованной упаковочной бумаги) с влажными отходами (как, например, бытовыми отходами). Абсорбирующий материал поглощает жидкость, богатую бактериями, создавая подложку для развития бактерий и позволяя бактериям распространяться по всему объему обрабатываемых отходов. Это способствует реакции и смешиванию, приводя к улучшенному разложению. Кроме того, смачивание бумаги способствует ее разрыванию.

При обработке отходов на стадии микробиологической обработки желательно производить продукт, который является по существу однородным, так чтобы его компоненты имели сравнительно небольшое распределение частиц по размерам при наибольшем размере частиц 50 мм или менее. Стадия смешивания способствует улучшению однородности продукта.

Однако, как установлено, хотя и происходит смешивание, влагосодержание остается сосредоточенным в локальных зонах отходов, где оно является достаточно высоким для возможности начала термофильной реакции и ее очень быстрого протекания.

Относительные количества разных видов подаваемых отходов можно регулировать, используя автоматические весовые питатели.

В качестве примера влагосодержание отходов во время микробиологической обработки может быть следующим:

Бытовые отходы с высоким содержанием органических веществ и влагосодержанием свыше 50% можно в подходящем соотношении смешивать с отходами из использованных упаковочных материалов, имеющими влагосодержание 20% или ниже для получения смеси, имеющей среднее влагосодержание в пределах 45-55 вес.%.

Во время микробиологической обработки часть влаги абсорбируется газом и воздухом, протекающими над обрабатываемым материалом. Среднее влагосодержание может падать до около 30-40 вес.%, предпочтительно 25-30 вес.%.

Во время опорожнения сосуда для микробиологической обработки отходы, которые все еще имеют высокое содержание остаточного тепла, могут быть высушены посредством вышеописанной принудительной тяги, чтобы влагосодержание падало до значений в пределах 30-40 вес.%, предпочтительно 25-30 вес.%.

Как описывалось выше, отходы, обработанные на стадии микробиологической обработки, затем могут быть дополнительно высушены на сушильной площадке, чтобы влагосодержание падало до ниже 25 вес.%.

Дополнительный параметр, на который можно воздействовать, является рН отходов в процессе микробиологической обработки. Этот рН отходов при микробиологической обработке составляет предпочтительно 6,0-8,5, предпочтительнее 6,3-7,3, наиболее предпочтительно около 6,8.

Содержание азота влияет на действие микробов, так что регулирование рН и содержания азота может быть полезным.

Как дополнительно установлено, плотность отходов, подаваемых в сосуд для микробиологической обработки, не должна быть слишком низкой. Предпочитается, чтобы плотность отходов была не меньше 450 г/л, предпочтительно не меньше 750 г/л. И в этом случае стадия смешения является особенно полезной. Бытовые отходы могут иметь сравнительно высокую плотность. Среднюю плотность можно регулировать, примешивая соответствующее количество отходов из использованных упаковочных материалов, которые имеют сравнительно низкую плотность.

Предварительная обработка

Как описывалось выше, отходы до стадии газификации или микробиологической обработки могут быть подвергнуты различным видам обработки ("предшествующие стадии"). Предшествующие стадии предпочтительно содержат любое или все из нижеследующего:

1. Сортировка

Сортировка - это первоначальная обработка для удаления трудносгораемых предметов, как например, камня, бетона, металла, шин и т.д. Кроме того, можно удалять предметы размером свыше 100 мм или более, процесс можно осуществлять на стационарной поверхности, как например, на сортировочной площадке. Альтернативно или дополнительно отходы выгружают на движущуюся поверхность, как например, на конвейер и пропускают через сортировочный участок, на котором происходит механическая или ручная сортировка материала.

2. Измельчение

Измельчение - это весьма предпочтительная стадия. Его осуществляют для уменьшения среднего размера частиц. Оно может быть также использовано для увеличения смешивания отходов из разных источников. Кроме того, оно делает процесс обработки более эффективным. Как установлено, во время процесса измельчения действие микробов может вызывать и быстро поднимать температуру, очень быстро проходящую через мезофильную фазу в термофильную фазу.

3. Грохочение

Отходы можно механически просеивать для отбора частиц с размером, в заданных пределах. Заданные пределы могут быть от 10 до 50 мм. Материал, имеющий размер частиц менее 10 мм и состоящий из пыли, грязи и камней, отбрасывается. Отходы можно обрабатывать на, по меньшей мере, двух последовательных операциях грохочения, при этом каждый раз удаляются все более мелкие фракции частиц. Материал, удаленный при операции грохочения и имеющий слишком большой размер частиц, может быть измельчен для уменьшения среднего размера его частиц. Материал, который классифицирован грохотом как имеющий приемлемый размер частиц, и измельченный материал в тех случаях, когда он является подходящим, затем могут быть поданы в сосуд для микробиологической обработки.

Последующая обработка

После стадии микробиологической обработки и до стадии газификации отходы могут быть подвергнуты ряду стадий. Эти стадии могут включать в себя любое из нижеследующего:

1. Сортировка по крупности

Материал может быть подвергнут грохочению для удаления частиц с размером свыше заданного размера. Например, могут быть отброшены частицы с размером свыше 50 мм. В дальнейшем они могут быть измельчены для уменьшения их размера, возвращены в установку для аэробной микробиологической обработки или просто отброшены.

2. Отделение металлов

Через систему могут быть пропущены сравнительно небольшие металлические частицы, как например, железные или алюминиевые частицы. Они могут быть извлечены на последующей стадии посредством магнитного или электромагнитного сепаратора. Металлические частицы, удаленные из системы, затем могут быть направлены к соответствующему процессу рециклинга.

3. Сушка

После обработки в сосуде для микробиологической обработки отходы предпочтительно подвергают дополнительной стадии сушки. Если после микробиологической обработки влагосодержание не превышает 45 вес.%, предпочтительнее 35 вес.% и наиболее предпочтительно 25 вес.%, то последующую сушку можно проводить сравнительно просто. Например, на первом этапе сушки можно принудительно продувать воздух во время или после фазы выгрузки из сосуда для микробиологической обработки. Во время этого этапа отходы, обработанные на стадии микробиологической обработки, все еще будут иметь высокую температуру (например, в интервале 50-60°), так что дополнительная влага может быть удалена просто продуванием воздуха над отходами. Дополнительный этап сушки может содержать укладку материала на сушильной площадке. На этом этапе отходы укладывают слоем толщиной не более 20 см по сравнительно большой площади на соответствующий период времени, в течение которого влагосодержание уменьшается. Отходы можно перемешивать, например, переворачиванием, используя механическое или ручное устройство, как например, механическую лопату. Отходы можно переворачивать с интервалами, например, 2-4 часа, предпочтительно около 3 часов. Во время этого этапа влагосодержание предпочтительно снижается до ниже 25 вес.%, после чего не происходит никакое дальнейшее биологическое разложение. Отходы предпочтительно оставляют на сушильной площадке на период времени в пределах 18-48 часов, предпочтительно 24-36 часов, предпочтительнее на период около 24 часов. Как также установлено, дополнительная сушка может происходить во время последующей обработки вследствие механического подвода энергии. Для сушки материала может быть использовано отходящее тепло от другого технологического оборудования, например, от стадий газификации и/или плазменной обработки. Воздух, который был нагрет теплом, образовавшимся на стадиях газификации и/или плазменной обработки, можно вдувать в сосуд для микробиологической обработки и продувать над отходами или через них для увеличения скорости сушки при этих процессах.

С другой стороны, сушильная установка может содержать вращающийся сушильный аппарат для сушки с мгновенным парообразованием или другое сушильное устройство.

4. Гранулирование

Для того чтобы превратить обработанные отходы в топливо, отходы можно классифицировать по размеру и затем уплотнить, чтобы получить гранулы подходящего размера для использования на стадии газификации. Во время этого этапа гранулирования может происходить дополнительная сушка вследствие образования тепла, вызванного трением, и вследствие дополнительного воздействия воздуха. Для того чтобы гранулирование происходило хорошо, влагосодержание обработанного материала предпочтительно составляет 10-25 вес.%.

Как установлено, стадия микробиологической обработки может быть приспособлена для получения топлива (называемого тощим углем), которое предназначено для использования на стадии газификации и которое имеет теплотворную способность порядка 14,5 МДж/кг, что составляет около половины теплотворной способности промышленного угля.

Благодаря смешиванию отходов из разных источников топливо, произведенное на стадии микробиологической обработки в разные периоды времени или с отходами из разных мест, может быть сравнительно однородным по следующим показателям:

1. Теплотворная способность - подходяще в пределах 13-16,5 МДж/кг, предпочтительно 10-15 МДж/кг. Теплотворная способность может быть выше, если материал значительно высушен.

2. Плотность - подходяще в пределах 270-350 кг/м3, предпочтительнее около 300 кг/м3.

3. Влагосодержание - ниже 30 вес.% и предпочтительно около 20 вес.%.

Способ согласно настоящему изобретению может содержать стадию пиролиза до стадии газификации и после стадии микробиологической обработки в случае ее использования. Отходы, которые получают со стадии микробиологической обработки, могут быть использованы для подачи к нижеописанному процессу пиролиза.

Устройство согласно настоящему изобретению может содержать средство для подачи микробиологически обработанных отходов из сосуда для микробиологической обработки к средству для пиролиза обработанных отходов (т.е. к установке для пиролиза).

Если способ включает в себя стадию пиролиза до стадии газификации, то отходы, подвергшиеся пиролизу, предпочтительно подают к установке для газификации, где происходит газификация. Для этого обычно потребуется, чтобы материал, подвергшийся пиролизу, имел высокую температуру, а процесс газификации предпочтительно происходил непосредственно после процесса пиролиза.