Изобретение предназначено для химической промышленности, может быть также использовано в энергетике и коммунальном хозяйстве для получения топливного и синтез-газа за счет газификации твердого топлива.

Известны два способа термической переработки твердого топлива с получением горючего газа с подводом тепла извне и с получением тепла в процессе газификации за счет сжигания части топлива. Последний способ имеет преимущественное применение, однако более 30% топлива затрачивается в этом процессе на поддержание автотермичности процесса.

Известен способ газификации твердого топлива, именуемый «Когаз», и установка для его осуществления [Шиллигг Г.-Д., Бонн Б., Краус У. Газификация угля / Пер. с нем. - М.: Недра, 1986. - 175 с.]. В соответствии с данным способом уголь предварительно подвергается карбонизации в несколько стадий, проведение каждой стадии карбонизации осуществляется в отдельном псевдоожиженном слое, причем псевдоожижение топлива и подвод к нему тепла, необходимого для карбонизации, осуществляется потоком парогазовых продуктов, получаемых на последующей стадии процесса. Карбонизованное топливо подвергают газификации водяным паром в последнем по ходу топлива псевдоожиженном слое, тепло, необходимое для проведения процесса газификации, подводят в псевдоожиженный слой нагретым коксом, рециркулирующим между этим псевдоожиженным слоем и топкой, в которой часть кокса сжигается в токе воздуха.

Установка для реализации процесса «Когаз» включает четыре реактора с пседоожиженным слоем, из которых три используются для карбонизации топлива, а четвертый для газификации карбонизованного остатка водяным паром, а также топку, в которой сжигается часть кокса, причем топка соединена с последним реактором с псевдоожиженным слоем системой трубопроводов, обеспечивающих рециркуляцию кокса между ними, а реакторы с псевдоожиженным слоем соединены между собой системой трубопроводов, обеспечивающей переток карбонизованного материала в направлении от первого к последнему реактору, а части образующихся газов противотоком по отношению к топливу - от последнего к первому реактору, причем вывод газа из последующего реактора осуществляется сверху, а ввод - в предыдущий реактор снизу.

Недостатками упомянутых способа и установки является большое количество реакторов и длина трубопроводов, что повышает капитальные затраты на реализацию процесса и тепловые потери через стенки оборудования.

Способ и устройство, наиболее близкие к предлагаемому изобретению, описаны в патенте RU 2084493, 20.07.1997 «Способ газификации твердого топлива, способ газификации угля и устройства для их осуществления».

Известный способ включает подачу в сосуд высокого давления твердого топлива и газифицирующих реагентов с образованием летучих газов, выпускаемых из верхней части сосуда высокого давления, и твердых фракций, удаляемых из нижней части упомянутого сосуда. Причем перед подачей в газификатор осуществляют карбонизацию (пиролиз) твердого топлива во внутреннем сосуде с выходным отверстием, расположенном в сосуде высокого давления, а подачу твердого топлива выполняют с обеспечением осаждения твердых фракций на размещенной внутри сосуда высокого давления вращающейся решетке, посредством которой их удаляют из сосуда. Важно, чтобы все топливо до газификации подвергалось карбонизации. Подачу газифицирующих реагентов осуществляют с обеспечением крекинга фракций смолы и асфальта. Кроме того, сжигание газообразного топлива в карбонизаторе (пиролизере) производят при температуре 870°С, а температуру в сосуде высокого давления поддерживают в диапазоне 925-1050°С.

В общем случае устройство для осуществления предложенного способа должно содержать два основных элемента: сосуд высокого давления для газификации топлива и сосуд для пиролиза твердого топлива. Оба элемента могут быть соединены различными способами. Устройство для осуществления данного способа, содержащее сосуд высокого давления с вертикальными стенками и верхней и нижней частями, с последней из которых связан трубчатый кожух, верхняя часть которого, имеющая выходное отверстие, соосно установлена в сосуде высокого давления с образованием между ней и вертикальными стенками упомянутого сосуда кольцевого пространства, в котором расположена соединенная с трубчатым кожухом горизонтальная решетка, трубопроводы подачи газифицирующих реагентов и выпуска летучих газов, последний из которых расположен в верхней части упомянутого сосуда, и отверстие для выброса твердых фракций, а также источник подачи твердого топлива, снабжено трубопроводом подачи газообразного топлива, соединенного с нижней частью трубчатого кожуха, с которым соединен также источник подачи твердого топлива, при этом трубопровод подачи газифицирующих реагентов расположен в верхней части сосуда высокого давления, а горизонтальные решетки установлены с возможностью вращения и выполнены в виде взаимосвязанных параллельных пластин.

Недостатками данного способа газификации и устройства для его осуществления является наличие в высокотемпературной области газификатора вращающихся механических устройств, что усложняет конструкцию газификатора и снижает надежность процесса. Кроме того, конечным продуктом известного процесса является только топливный газ, что сужает сферу его применения.

Задачей заявляемого изобретения являются повышение надежности процесса, расширение сферы его применения за счет одновременного получения топливного и синтез-газа, а также снижение расхода кислорода на производство синтез-газа.

Решение поставленной задачи в предлагаемой установке достигается тем, что установка содержит сосуд высокого давления с воздухораспределительной решеткой в нижней части, на которой расположен слой псевдоожиженного, термически устойчивого зерненного материала, например мартеновского шлака. В верхней части сосуда высокого давления размещено устройство для разделения продуктов карбонизации топлива, например циклон. Нижняя часть циклона соединена через вертикальную трубу с внутренним сосудом высокого давления - газификатором, в нижней части которого имеется устройство для подвода газифицирующего агента (смесь водяного пара и кислорода).

Решение поставленной задачи в предлагаемом способе достигается тем, что способ, осуществляемый в вышеописанной установке, заключается в подаче во внешний сосуд высокого давления измельченного твердого топлива, его карбонизации при температуре 800-1000°С в псевдоожиженном слое материала-теплоносителя, разделении продуктов карбонизации на топливный газ, который выводят из процесса, и твердый карбонизованный остаток, который подвергают газификации во внутреннем сосуде высокого давления смесью водяного пара и кислорода с получением синтез-газа.

Сопоставительный анализ показывает, что в заявляемом способе отличительные от прототипа признаки - карбонизация исходного топлива осуществляется в псевдоожиженном слое материала-теплоносителя, образующиеся продукты карбонизации разделяются на топливный газ и твердый остаток, топливный газ выводится из процесса, а твердый карбонизованный остаток подвергается газификации смесью водяного пара и кислорода с получением синтез-газа (смесь Н2+СО), синтез-газ выводится из процесса в виде отдельного потока. Процесс карбонизации осуществляется при температуре 800-1000°С. Образующийся синтез-газ не содержит азота. Кроме того, данный газ не содержит смол, поскольку эти компоненты, присутствовавшие в исходном угле, удаляются на стадии карбонизации. Синтез-газ выводится из устройства отдельным потоком и после очистки используется любым известным способом, например, для получения жидких углеводородов синтезом Фишера-Тропша.

В заявляемом устройстве отличительные от прототипа признаки - в нижней части сосуда высокого давления имеется воздухораспределительная решетка, на которой расположен слой псевдоожиженного материала-теплоносителя. В верхней части сосуда высокого давления размещено устройство для разделения продуктов карбонизации топлива, например циклон. Нижняя часть устройства для разделения продуктов карбонизации соединена через вертикальную трубу с внутренним сосудом высокого давления - газификатором, в нижней части которого имеется устройство для подвода газифицирующего агента (смесь водяного пара и кислорода).

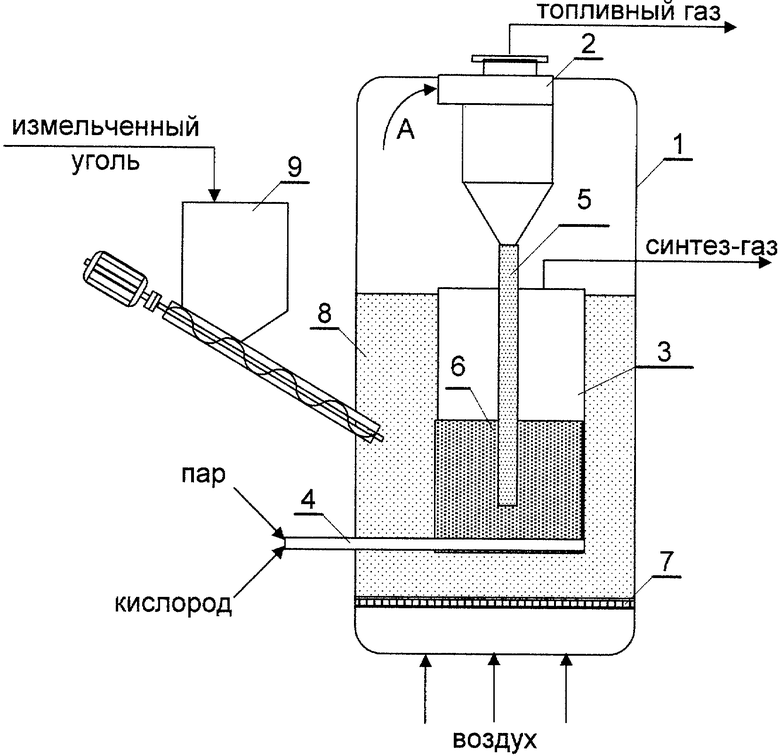

Сущность изобретения поясняется чертежом, где представлена общая схема установки.

Установка содержит сосуд высокого давления 1 со встроенным в верхней части устройством 2 для выделения из пылегазового потока твердых частиц и внутренним сосудом-газификатором 3, к нижней части которого подведен трубопровод 4 для подачи газифицирующих реагентов. Устройство 2 и газификатор 3 соединены вертикальной трубой 5, которая в процессе работы обеспечивает переток в газификатор твердых частиц карбонизованного топлива 6. Длина вертикальной трубы 5 и степень ее заполнения карбонизованным топливом подбираются таким образом, чтобы предотвратить попадание образующихся в газификаторе газов в устройство 2. В нижней части внешнего сосуда расположена воздухораспределительная решетка 7, на которой находится псевдоожиженный слой теплоносителя (шлака) 8. Сосуд высокого давления 1 снабжен бункером-дозатором 9.

Способ осуществляется следующим образом.

Под решетку подается поток воздуха, обеспечивающий псевдоожижение материала теплоносителя и частичное сжигание поступающего топлива. Выделяющееся при сжигании тепло обеспечивает автотермичность процесса карбонизации. Интенсивное перемешивание, свойственное частицам псевдоожиженного слоя, позволяет равномерно распределить поступающее из бункера-дозатора 9 топливо и выделяющееся при его частичном сжигании тепло равномерно по сечению внешнего сосуда 1. Стрелка «А» на чертеже указывает направление движения продуктов карбонизации, представляющих собой смесь газов, смол и твердого карбонизованного топлива.

В устройстве 2, в качестве которого может быть использовано любое известное устройство: циклон, пылеконцентратор и т.п., происходит выделение из потока основной массы твердых частиц. Эти частицы под действием силы тяжести опускаются в нижнюю часть устройства 2, откуда через вертикальную трубу 5 перетекают в газификатор 3. Парогазовая смесь с остатками наиболее мелких частиц карбонизованного топлива выводится из процесса (топливный газ) и сжигается в котле (на схеме не показан). Полученное в котле тепло может применяться для получения пара, используемого для подачи в газификатор 3, и/или направляться сторонним потребителям, в частности, для производства электроэнергии.

Скопившееся в газификаторе 3 карбонизованное топливо псевдоожижается и газифицируется смесью водяного пара и кислорода. Часть тепла, необходимого для поддержания эндотермических реакций газификации, подводится из зоны окислительной карбонизации 8 (псевдоожиженный слой материала-теплоносителя) через стенку газификатора 3 в зону газификации 6 (пседоожиженный слой карбонизованного топлива). За счет этого снижается потребность процесса газификации в кислороде.

Установка газификации работает следующим образом.

Через бункер-дозатор 9 в сосуд высокого давления 1 загружается материал-теплоноситель, к которому подмешивается 3-5% угля. Засыпка продувается горячим воздухом, как показано на схеме (см. чертеж). За счет выгорания угля установка и материал-теплоноситель быстро разогреваются до заданной температуры (800-1000°С). Затем начинают подавать через бункер-дозатор исходное топливо, расход которого поддерживают, ориентируясь на поддержание стабильной температуры в зоне карбонизации. После заполнения внутреннего сосуда-газификатора 3 карбонизованным продуктом, что определяется по датчику перепада давления на слое 6, в него подают смесь водяного пара и кислорода. Расход и соотношение пар/кислород поддерживают таким, чтобы вес слоя 6 был примерно постоянным, что определяется по перепаду давления на слое 6. Например, при увеличении веса слоя 6 увеличивают расход смеси пара и кислорода, что приводит к увеличению скорости газификации и снижает вес слоя. Поскольку этот способ регулирования ограничен скоростью уноса частиц карбонизованного материала, то возможно также оставить суммарный расход смеси постоянным, а увеличить долю кислорода в составе смеси, что также приводит к повышению скорости газификации и снижению веса слоя.

Предлагаемое устройство и способ подтверждается конкретными примерами.

Пример 1. Заявляемое устройство было реализовано в лабораторном масштабе. Газификатор был заполнен карбонизованным топливом из бурого канско-ачинского угля, полученным на другой установке. Материал-теплоноситель в сосуд 1 не загружался. Данный вариант процесса соответствует известным способам автотермической газификации с целью получения синтез-газа [Шиллигг Г.-Д., Бонн Б., Краус У. Газификация угля / Пер. с нем. - М.: Недра, 1986. - 175 с.]. Показатели процесса представлены в таблице.

Пример 2. Процесс осуществлялся в соответствии с заявленным способом. Сырьем служил канско-ачинский бурый уголь в измельчении менее 1 мм, материалом-теплоносителем - мартеновский шлак с размером частиц 1-2 мм. Расход угля и водяного пара в этом и последующих примерах составлял 22±2 кг/ч и 20±1,2 кг/ч соответственно. Температура в карбонизаторе поддерживалась на уровне 800°С. В данном примере получали топливный газ и синтез-газ, как предусмотрено заявленным способом. Результаты представлены в таблице.

Сопоставление результатов, полученных в примерах 1 и 2, показывает, что при существенно меньшем расходе кислорода, подаваемого в газификатор, интенсивность образования синтез-газа возросла, что обусловлено дополнительным подводом тепла в зону газификации 6 из зоны карбонизации 8. Таким образом, сопоставление примеров 1 и 2 доказывает целесообразность размещения сосуда-газификатора 3 внутри псевдоожиженного слоя материала-теплоносителя.

Пример 3. Процесс осуществлялся аналогично примеру 2, но температуру в зоне карбонизации поддерживали около 900°С. Результаты представлены в таблице.

Сопоставление результатов, полученных в примерах 2 и 3, показывает, что увеличение температуры карбонизации в заявляемом способе достигается за счет увеличения расхода воздуха, подаваемого в зону карбонизации, и приводит к снижению выхода топливного газа и к увеличению выхода синтез-газа.

Пример 4. Процесс осуществлялся аналогично примерам 2-3. Температура в зоне карбонизации составляла 1000°С. Результаты представлены в таблице.

Пример 5. Процесс осуществлялся аналогично примерам 2-4. Температура в зоне карбонизации составляла 1100°С. Результаты представлены в таблице. При реализации данного режима наблюдалась агломерация частиц материала-теплоносителя за счет образования расплавленных частиц золы топлива, что в конечном итоге привело к остановке аппарата.

Сопоставление данных, полученных в примерах 2-5, доказывает, что приемлемая температура карбонизации в заявляемом способе не должна превышать 1000°С.

Пример 6. Процесс осуществлялся аналогично примерам 2-4. Температура в зоне карбонизации составляла 700°С. Результаты представлены в таблице.

Сравнение результатов, полученных в данном примере с результатами примеров 2-4, доказывает, что при температуре карбонизации ниже 800°С происходит неоправданное снижение интенсивности образования синтез-газа. Следовательно, наиболее приемлемый температурный диапазон карбонизации в заявляемом способе составляет 800-1000°С.

РЕЖИМЫ ГАЗИФИКАЦИИ

Таким образом, заявляемые способ и установка газификации твердого топлива обеспечивают высокую надежность процесса за счет отсутствия в зоне высоких температур движущихся деталей и расширение сферы его применения за счет совместного получения топливного и синтез-газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261891C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО БИОТОПЛИВА ИЗ ТВЕРДОЙ БИОМАССЫ | 2008 |

|

RU2459857C2 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

| ГАЗИФИКАТОР ПЕРЕРАБОТКИ ТВЕРДОГО НИЗКОСОРТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2023 |

|

RU2818558C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

| ГАЗИФИКАТОР ПОТОЧНОГО ТИПА ДЛЯ НИЗКОСОРТНОГО ТОПЛИВА | 2023 |

|

RU2829149C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива | 1990 |

|

SU1798363A1 |

Изобретение предназначено для химической промышленности, может быть также использовано в энергетике и коммунальном хозяйстве для получения топливного и синтез-газа за счет газификации твердого топлива. Предлагаемый способ газификации твердого топлива заключается в том, что карбонизацию твердого топлива осуществляют в псевдоожиженном слое материала-теплоносителя. Полученный топливный газ и твердый карбонизованный остаток разделяют в устройстве, расположенном в верхней части аппарата. Карбонизованный остаток подвергают газификации смесью водяного пара и кислорода с получением синтез-газа. Установка для газификации твердого топлива состоит из двух коаксильно расположенных сосудов, причем внешний сосуд используется для карбонизации, а внутренний - для газификации топлива. В нижней части внешнего сосуда установлена воздухораспределительная решетка, на которой расположен слой псевдоожиженного материала-теплоносителя, а внутренний сосуд высокого давления размещен в пределах псевдоожиженного слоя материала-теплоносителя. В верхней части внешнего сосуда расположен циклон для отделения топливного газа от твердого карбонизованного остатка, который через вертикальную трубу под действием собственного веса перетекает в газификатор. Техническим результатом является высокая надежность процесса за счет отсутствия в зоне высоких температур движущихся деталей и расширение сферы применения процесса за счет одновременного получения топливного и синтез-газов. 2 н.п.ф-лы, 1 ил., 1 табл.

| Способ получения горючих газов из угля и устройство для его осуществления | 1979 |

|

SU961564A3 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА, СПОСОБ ГАЗИФИКАЦИИ УГЛЯ И УСТРОЙСТВА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2084493C1 |

| СПОСОБ ПИРОЛИЗА И ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЛИ СМЕСЕЙ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2272064C2 |

| СПОСОБ ТУШЕНИЯ ЛЕСНЫХ ЛАНДШАФТНЫХ ПОЖАРОВ | 2007 |

|

RU2350370C1 |

| DE 10258485 А, 08.07.2004. | |||

Авторы

Даты

2008-09-20—Публикация

2007-02-26—Подача