Изобретение относится к химической промышленности, а именно к автоматизации процессов переработки термопластов, и может быть использова- но в производстве комбинированных упаковочных материалов, пленок и других производствах, использующих экстру зио.

Целью изобретения является повы- шение качества получаемых изделий за счет стабилищации расходных характеристик.

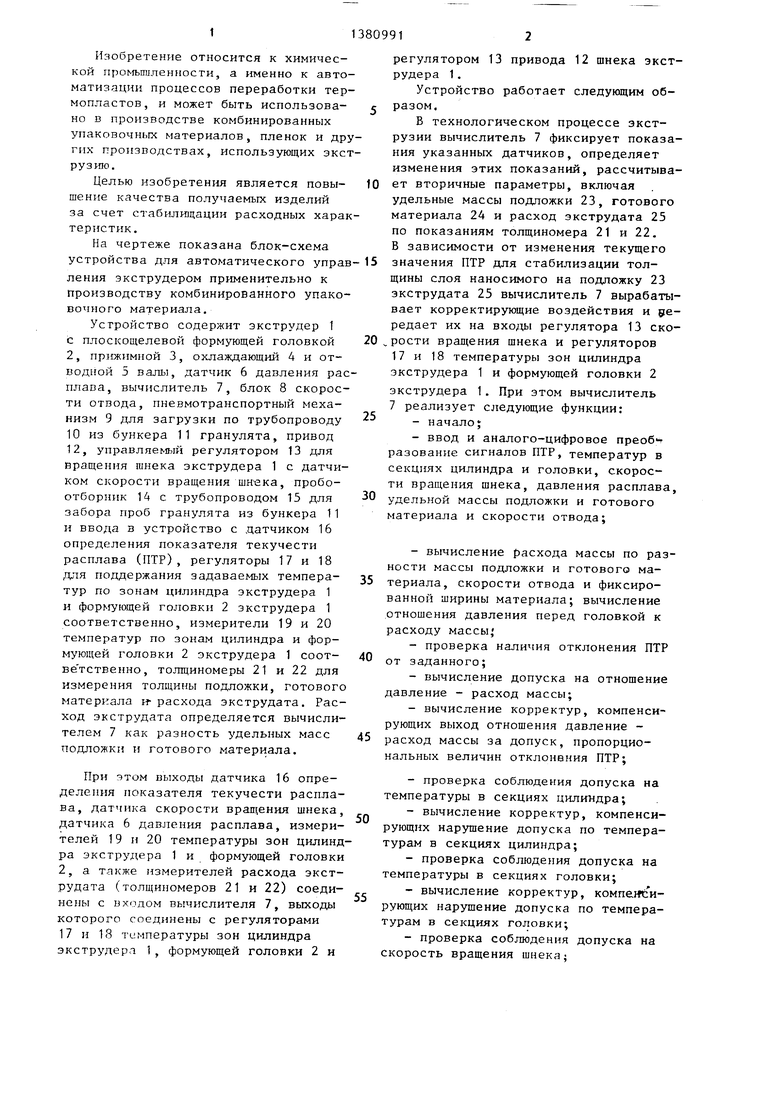

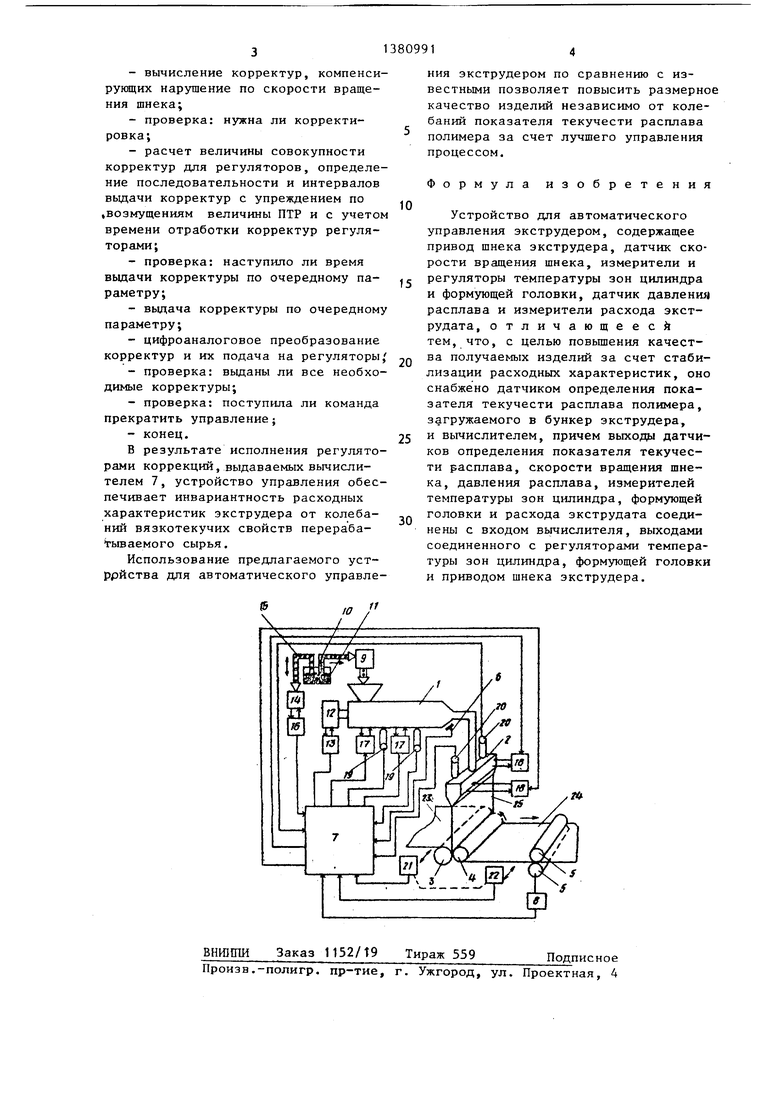

На чертеже показана блок-схема устройства для автоматического управ ления экструдером применительно к Производству комбинированного упаковочного материала.

Устройство содержит экструдер 1 с плоскощелевой формующей головкой 2, прижимной 3, охлаждающий 4 и отводной 5 валы, датчик 6 давления расплава, вычислитель 7, блок 8 скорости отвода, пневмотранспортный механизм 9 для загрузки по трубопроводу 10 из бункера 11 гранулята, привод 12, управляемый регулятором 13 для Вращения шнека экструдера 1 с датчиком скорости вращения шнека, пробоотборник 14 с трубопроводом 15 для забора проб гранулята из бункера 11 и ввода в устройство с датчиком 16 определения показателя текучести расплава (ПТР), регуляторы 17 и 18 для поддержания задаваемых темпера- тур по зонам цилиндра экструдера 1 и форьгующей головки 2 зкструдера 1 соответственно, измерители 19 и 20 температур по зонам цилиндра и формующей головки 2 экструдера 1 соот- ве тственно, толщиномеры 21 и 22 для измерения толщины подложки, готового материала и- расхода экструдата. Расход экструдата определяется вычислителем 7 как разность удельных масс подложки и готового материала.

При этом выходы датчика 16 определения показателя текучести расплава, датчика скорости вращения шнека, датчика 6 давления расплава, измерителей 19 и 20 температуры зон цилиндра экструдера 1 и формующей головки 2, а также измерителей расхода экструдата (толщиномеров 21 и 22) соединены с входом вычислителя 7, выходы которого соединены с регуляторами 17 и 18 температуры зон цилиндра экструдера 1, формующей головки 2 и

10

5

0 0 5 0 5

0

5

регулятором 13 привода 12 шнека экструдера 1.

Устройство работает следующим образом,

В технологическом процессе экструзии вычислитель 7 фиксирует показания указанных датчиков, определяет изменения этих показаний, рассчитывает вторичные параметры, включая удельные массы подложки 23, готового материала 24 и расход экструдата 25 по показаниям толщиномера 21 и 22. В зависимости от изменения текущего значения ПТР для стабилизации толщины слоя наносимого на подложку 23 зкструдата 25 вычислитель 7 вырабатывает корректирующие воздействия и ре- редает их на входа регулятора 13 ско- рости врап;ения щнека и регуляторов 17 и 18 температуры зон цилиндра экструдера 1 и формующей головки 2 экструдера 1. При этом вычислитель 7 реализует следующие функции:

-началоJ

-ввод и аналого-цифровое преобт разование сигналов ПТР, температур в секциях цилиндра и головки, скорости вращения шнека, давления расплава, удельной массы подложки и готового материала и скорости отвода;

-вычисление расхода массы по разности массы подложки и готового материала, скорости отвода и фиксированной ширины материала; вычисление отношения давления перед головкой к расходу массы,

-проверка наличия отклонения ПТР от заданного;

-вычисление допуска на отношение давление - расход массы;

-вычисление корректур, компенсирующих выход отношения давление - расход массы за допуск, пропорциональных величин отклонения ПТР;

-проверка соблюдения допуска на температуры в секциях цилиндра;

-вычисление корректур, компенсирующих нарущение допуска по температурам в секциях цилиндра;

-проверка соблюдения допуска на температуры в секциях головки;

-вычисление корректур, компе1Ли- рующих нарущение допуска по температурам в секциях головки;

-проверка соблюдения допуска на скорость вращения шнека;

-вычисление корректур, компенсирующих нарушение по скорости вращения шнека;

-проверка: нужна ли корректировка;

-расчет величины совокупности корректур для регуляторов, определение последовательности и интервалов вьщачи корректур с упреждением по

.возмущениям величины ПТР и с учетом времени отработки корректур регуляторами;

-проверка: наступило ли время выдачи корректуры по очередному параметру;

-выдача корректуры по очередному параметру;

-цифроаналоговое преобразование корректур и их подача на регуляторы,

-проверка: выданы ли все необходимые корректуры;

-проверка: поступила ли команда прекратить управление;

-конец.

В результате исполнения регуляторами коррекций, выдаваемых вычислителем 7, устройство управления обеспечивает инвариантность расходных характеристик экструдера от колебаний вязкотекучих свойств перераба- гьшаемого сырья.

Использование предлагаемого уст- ррйства для автоматического управле0

5

0

5

0

ния экструдером по сравнению с известными позволяет повысить размерное качество изделий независимо от колебаний показателя текучести расплава полимера за счет лучшего управления процессом.

Формула изобретения

Устройство для автоматического управления экструдером, содержащее привод шнека экструдера, датчик скорости вращения шнека, измерители и регуляторы температуры зон цилиндра и формующей головки, датчик давленш расплава и измерители расхода экст- рудата, отличающееся тем, что, с целью повышения качества получаемых изделий за счет стабилизации расходных характеристик, оно снабжено датчиком определения показателя текучести расплава полимера, загружаемого в бункер экструдера, и вычислителем, причем выходы датчиков определения показателя текучести расплава, скорости вращения шнека, давления расплава, измерителей температуры зон цилиндра, формующей головки и расхода экструдата соединены с входом вьтчислителя, выходами соединенного с регуляторами температуры зон цилиндра, формующей головки и приводом шнека экструдера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 1997 |

|

RU2130831C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Система регулирования параметров листовиз ТЕРМОплАСТОВ пРи иХ изгОТОВлЕНии | 1978 |

|

SU830326A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

| Полимерный нанокомпозиционный материал и способ его получения | 2023 |

|

RU2803471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 1999 |

|

RU2167061C2 |

| МОЛЕКУЛЯРНАЯ МОДИФИКАЦИЯ ПОЛИЭТИЛЕНОВОЙ СМОЛЫ | 2017 |

|

RU2741976C2 |

| Дисково-шнековый экструдер | 1986 |

|

SU1382654A1 |

| ПОЛИПРОПИЛЕН ДЛЯ ПЕНОПЛАСТА И ПЕНОПОЛИПРОПИЛЕНА | 2012 |

|

RU2557247C9 |

Изобретение относится к химической промьппленности, а именно к автоматизации процессов переработки термопластов. Оно может быть использовано в производствах комбинированных упаковочных материалов и других про- и зводствах, использующих экструзию. Цель изобретения - повышение качест- ва получаемых изделий за счет стабилизации расходных характеристик. Указанная цель реализуется за счет наличия датчика определения показателя текучести расплава перерабатываемого полимера и вычислителя. Устрой- ство предусматривает определение вычислителем отклонения фактического показателя текучести от заданного и соответствующую корректировку заданий регулятором температуры зон цилиндра экструдера и формующей головки. Корректирующее воздействие получает и регулятор-датчик скорости вращения привода шнека экструдера., Использование изобретения обеспеч1ша- ет повьш1ение размерного качества изделий, получаемых методом экструзии, за счет инвариантности расходных характеристик зкструдера от колебаний вязкотекучих свойств перерабатываемого сырья. 1 ил. С/; с оо ОС См ее се

| Патент США № 4168290, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-18—Подача