Настоящее изобретение относится к автоматизации технологических процессов и может быть использовано в масложировой, топливной и других отраслях промышленности, в частности при автоматизации технологии получения биодизельного топлива в сверхкритических условиях.

Известен способ управления процессом переработки масличных семян в биодизельное топливо, включающий переэтерификацию растительного масла спиртом в присутствии катализатора [Пат. 2693046, С11С 3/04, С11С 3/10, C10L 1/02, С07С 67/03]. Сложная технология, связанная с необходимостью удаления используемого катализатора из продуктов, образующихся на его стадиях, не позволяет получать топливо высокого качества.

Известен способ получения биодизельного топлива (Пат. 2412236 РФ, С11С 3/04, 2011), предусматривающий переэтерификацию рапсового масла сверхкритическим этиловым спиртом в объемном соотношении 1:15 при температуре 260°C, давлении 15 МПа, охлаждение реакционной смеси и экстракцию диоксидом углерода в сверхкритических условиях при температуре 250°C, давлении 15 МПа; охлаждение экстракта и первое сепарирование для отделения сначала глицерина от целевого продукта при давлении 0,5 МПа и температуре 20-30°C, а затем второе сепарирование для отделения диоксида углерода при давлении 0,1-0,15 МПа и температуре 10-20°C с получением очищенного биодизельного топлива и возвратом диоксида углерода на стадию экстракции.

Этот способ сверхкритического состояния (или сверхкритических флюидов - СКФ) находит все большее применение в химических технологиях и позволяет полностью отказаться от катализаторов. В способе используется аномально высокая растворяющая способность веществ, находящихся выше критической точки. Переэтерификация растительных масел с целью получения эфиров жирных кислот без применения катализатора осуществляется при значениях температуры и давления, превышающих критические параметры реагирующих жидкостей, обладающих в этих условиях существенно более низкой вязкостью, высокой теплопроводностью и проникающей способностью, что способствует интенсивному тепломассообмену и в конечном счете ускоряет термохимические процессы.

Однако этот способ малоэффективен, так как не предусматривает реализацию основных принципов энергосбережения, связанных с организацией рециркуляционных схем по материальным и энергетическим потокам, не создает условий для утилизации и рекуперации вторичных энергоресурсов за счет рационального использования отработанных теплоносителей, не позволяет повысить экологическую безопасность энергетическую эффективность технологии получения биодизельного топлива в целом.

Известен способ управления непрерывным процессом переэтерификации рапсового масла сверхкритическим этиловым спиртом (Пат. 2724886, C10L 1/02, С07С 67/03, С11С 3/10, С11С 3/04, 2020), предусматривающий стабилизацию температуры переэтерификации воздействием на расход пара из парогенератора в змеевик реактора и давления в реакционной зоне воздействием на мощности приводов насосов высокого давления растительного масла и этилового спирта; непрерывное измерение мощности насосов высокого давления, привода мешалки, установленной в реакционной зоне реактора, насоса отвода биодизельной смеси, вакуум-насоса отвода паров непрореагировавшего спирта и мощности парогенератора; текущих объемных расходов рапсового масла, спирта, биодизельной смеси, паров непрореагировавшего спирта; хладагента на конденсацию паров непрореагировавшего спирта; непрерывное получение информации о концентрации спирта в биодизельной смеси в реакционной зоне, вычисление текущего значения удельных сырьевых и теплоэнергетических потерь и их производной с воздействием на объемный расход рапсового масла.

Однако этот способ относится к оптимизации процесса переэтерификации растительного масла этиловым спиртом и не может быть использован для управления процессами на всех этапах получения биодизельного топлива методом СКФ.

Это в значительной степени обусловлено недостаточным объемом экспериментальных исследований, требующих применения реакторов, изготовленных из химически стойких материалов и рассчитанных на высокие значения давления и температуры, но и отсутствием систем управления, учитывающих влияние основных параметров технологического процесса на выход биодизельного топлива и выявлении наиболее эффективных механизмов повышения производительности промышленных установок.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления технологией получения биодизельного топлива (Пат. 2714306, С11С 3/10, C10L 1/02, C10G 3/00; С07С 67/02), предусматривающий переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°C, давлении 15 МПа, конденсацию паров избыточного спирта при температуре 60-80°C, экстракцию полученной реакционной смеси диоксидом углерода в сверхкритических условиях при температуре 240-260°C, давлении 15 МПа, охлаждение полученной биодизельной смеси до температуры 20-30°C, отделение глицерина от полученной биодизельной смеси в поле действия центробежных сил, отделение паров диоксида углерода от биодизельной смеси методом газожидкостного сепарирования, компрессионное сжатие паров диоксида углерода до давления 15 МПа и их конденсацию при температуре минус 40°C, нагревание сжиженного диоксида углерода до сверхкритической температуры с возвратом на экстракцию в режиме замкнутого цикла, удаление образовавшейся воды в биодизельном топливе после газожидкостного сепарирования посредством непрерывного отстаивания по плотности тяжелой и легкой фаз.

Недостатком данного способа является то, что он не обеспечивает управление процессами на всех этапах получения биодизельного топлива, а также пароэжекторным тепловым насосом при подготовке энергоносителей разного температурного потенциала. Отсутствие текущей информации о процессах экстракции, охлаждения, центробежного и газожидкостного сепарирования, получаемой с датчиков, не позволяет создать систему оперативного управления параметрами энергетических потоков в области рациональных значений, обеспечивающих экономию теплоэнергетических затрат. Известный способ не обеспечивает точность и надежность управления, не создает перспектив в повышении качества биодизельного топлива, что связано со стабилизацией температурных режимов тепловых процессов в условиях случайных возмущений как со стороны возможного изменения состава растительного масла, обусловленного его качеством, так и со стороны возможных технологических сбоев в работе вспомогательного оборудования. Способ не учитывает влияния основных параметров технологического процесса на выход эфиров жирны кислот ЭЖК (биодизельного топлива) при выявлении наиболее эффективных режимов, обеспечивающих повышение производительности технологического потока в промышленных масштабах при минимальных энергетических затратах на единицу массы получаемого биодизельного топлива.

Задачей изобретения является повышение точности и надежности управления технологией получения биодизельного топлива из растительного масла в сверхкритических условиях, обеспечивающей увеличение производительности при рациональном использовании энергетических затрат.

Поставленная техническая задача изобретения достигается тем, что в способе управления технологией получения биодизельного топлива, предусматривающем переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°C и давлении 15 МПа, создаваемым насосами высокого давления в реакторе переэтерификации со змеевиком и мешалкой; конденсацию паров избыточного спирта, отводимых вакуум-насосом в холодильник при температуре 60-80°C; экстракцию полученной реакционной смеси диоксидом углерода в сверхкритическом флюидном CO2-экстракторе с насадкой и распределительным устройством при температуре 240-260°C и давлении 15 МПа; охлаждение полученной биодизельной смеси до температуры 20-30°C посредством рекуперативного теплообмена с холодной водой; отделение глицерина от полученной биодизельной смеси в поле действия центробежных сил в тарельчатом сепараторе; отделение паров диоксида углерода от биодизельной смеси в газожидкостном сепараторе; компрессионное сжатие паров диоксида углерода в двухступенчатом компрессоре до давления 15 МПа и их конденсацию при температуре минус 40°C в испарителе холодильной машины, нагревание сжиженного диоксида углерода до сверхкритической температуры в рекуперативном теплообменнике с возвратом на экстракцию в режиме замкнутого цикла; удаление образовавшейся воды в биодизельном топливе после газожидкостного сепарирования методом непрерывного отстаивания по плотности тяжелой и легкой фаз; подготовку рабочего пара с температурой 260-290°C в пароэжекторном тепловом насосе, включающим парогенератор с электронагревательными элементами и предохранительным клапаном, паро-паровой эжектор; испаритель; холодоприемник, рециркуляционный насос, терморегулирующий вентиль и сборник конденсата, работающих по замкнутому термодинамическому циклу; подачу рабочего пара в змеевик реактора переэтерификации и в рекуперативный теплообменник для нагревания сжиженного диоксида углерода до сверхкритической температуры; получение холодной воды в холодоприемнике и ее подачу в холодильник; конденсацию отработанного пара посредством рекуперативного теплообмена с холодной водой и отводом конденсата через терморегулирующий вентиль на пополнение уровня воды в испарителе и на пополнение уровня воды через сборник конденсата в парогенераторе в режиме замкнутых циклов согласно изобретению дополнительно используют холодильную машину, испаритель которой для конденсации паров диоксида углерода вместе с компрессором, конденсатором, ресивером и терморегулирующим вентилем холодильной машины работают в режиме теплового насоса; причем теплоту конденсации хладагента используют для снижения вязкости полученного чистого биодизельного топлива, направляемого потребителю; измеряют объемные расходы рапсового масла и спирта, подаваемых в реактор переэтерификации; пара в змеевик реактора; паров непрореагировавшего спирта; холодной воды в холодильник на конденсацию паров непрореагировавшего спирта; продуктов реакции переэтерификации в экстрактор; биодизельной гомогенной смеси; высокопотенциального пара, подаваемого в сопло эжектора; эжектируемого пара; рабочего пара, подаваемого в змеевик реактора переэтерификации и в рекуперативный теплообменник для нагревания сжиженного диоксида углерода до сверхкритического состояния; глицерина и биодизельного топлива с содержанием диоксида углерода; диоксида углерода перед испарителем холодильной машины; биодизельного топлива с содержанием воды; очищенного биодизельного топлива; сверхкритического диоксида углерода в экстрактор; температуру и давление в реакторе переэтерификации; давление пара и уровень конденсата в парогенераторе; температуру рабочего пара; величину разряжения, температуру и уровень конденсата в испарителе пароэжекторного теплового насоса; температуру диоксида углерода до и после испарителя холодильной машины и температуру кипения хладагента в испарителе холодильной машины; контролируют время процесса переэтерификации и соотношение объемных расходов растительного масла и сверхкритического спирта путем изменения скоростей прокачки каждого из этих компонентов насосами высокого давления; стабилизируют температуру переэтерификации воздействием на расход рабочего пара в змеевик реактора переэтерификации и устанавливают заданную частоту вращения мешалки; по расходу паров непрореагировавшего спирта устанавливают расход холодной воды в холодильник; в зависимости от расхода продуктов реакции переэтерификации устанавливают расход сверхкритического диоксида углерода; по расходу диоксида углерода перед испарителем холодильной машины, его температуре до и после испарителя, а также температуре кипения хладагента непрерывно определяют текущее значение коэффициента теплопередачи от хладагента к диоксиду углерода через теплообменную поверхность испарителя холодильной машины, причем при отклонении температуры конденсации диоксида углерода в испарителе холодильной машины от заданного значения устанавливают температуру кипения хладагента в испарителе путем изменения коэффициента теплопередачи от кипящего хладагента диоксиду углерода воздействием на величину давления хладагента, дросселирующего через терморегулирующий вентиль холодильной машины; устанавливают заданную паропроизводительность парогенератора воздействием на мощность электронагревательных элементов; стабилизируют температуру холодной воды в холодоприемнике пароэжекторного теплового насоса воздействием на расход хладагента через холодоприемник путем изменения мощности привода рециркуляционного насоса; устанавливают расход холодной воды на конденсацию паров непрореагировавшего спирта, конденсацию отработанного рабочего пара после змеевика реактора переэтерификации и после рекуперативного теплообменника для нагревания диоксида углерода до сверхкритической температуры, а также на снижение температуры биодизельной смеси с парами диоксида углерода перед тарельчатым сепаратором; стабилизируют уровень конденсата в испарителе пароэжекторного теплового насоса, в парогенераторе и резервуаре для сжиженного диоксида углерода.

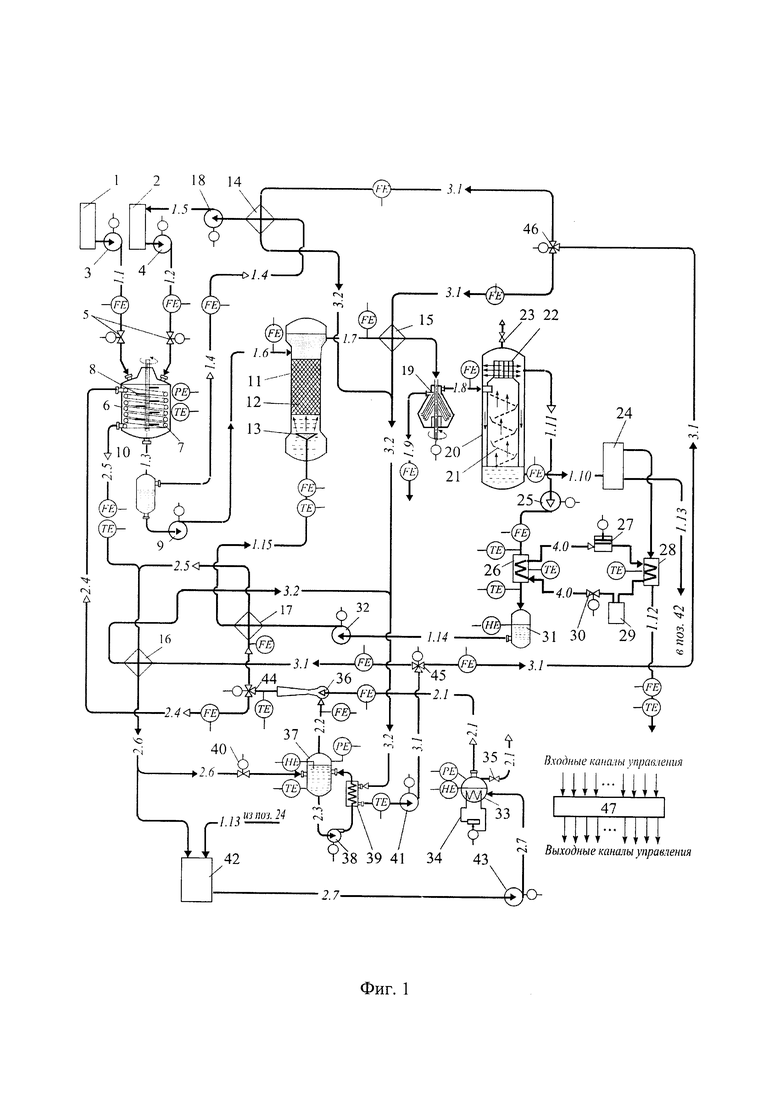

На чертеже представлена схема, реализующая предлагаемый способ управления технологией получения биодизельного топлива в сверхкритических условиях.

Схема содержит напорные емкости для сырья 1 и спирта 2, насосы высокого давления 3, 4, 32, 43; заслонки 5; реактор переэтерификации непрерывного действия 6 со змеевиком 7, расположенным на внутренней поверхности, с лопастной мешалкой 8 и перекачивающим насосом 9; сборник продуктов реакции переэтерификации 10; сверхкритический флюидный CO2-экстрактор 11 с насадкой 12 и распределительным устройством 13; холодильник 14, рекуперативные теплообменники 15, 16, 17; вакуум-насос 18; тарельчатый сепаратор 19; вертикальный газожидкостный сепаратор 20 с наклонными полками 21, каплеуловителем 22 и предохранительным клапаном 23; отстойник непрерывного действия для отделения воды от биодизельного топлива 24; двухступенчатый компрессор 25; холодильную машину, включающую испаритель 26, компрессор 27, конденсатор 28, ресивер 29 и терморегулирующий вентиль 30; резервуар для сжиженного диоксида углерода 31; пароэжекторный тепловой насос, включающий парогенератор 33 с электронагревательными элементами 34 и предохранительным клапаном 35, паро-паровой эжектор 36, испаритель 37, холодоприемник 39 с насосом рециркуляции хладагента 38; терморегулирующий вентиль 40; насос подачи холодной воды 41; сборник конденсата 42; распределители потоков 44, 45, 46; микропроцессор 47; линии подачи и отвода материальных и тепловых потоков: 1.1 - растительного масла; 1.2 - спирта; 1.3 - смесь продуктов реакции переэтерификации; 1.4 - паров избыточного спирта; 1.5 - избыточного спирта; 1.6 - биодизельной гомогенной смеси; 1.7 - биодизельной эмульсии; 1.8 - биодизельной смеси с парами диоксида углерода; 1.9 - глицерина; 1.10 - биодизельного топлива с содержанием воды; 1.11 - паров диоксида углерода, 1.12 - очищенного биодизельного топлива; 1.13 - воды; 1.14 - сжиженного диоксида углерода 1.15 - нагретого сжиженного сверхкритического диоксида углерода; 2.1 - высокопотенциального пара; 2.2 - эжектируемого низкопотенциального пара; 2.3 - рециркуляции воды через холодоприемник; 2.4 - рабочего пара; 2.5 - отработанного пара; 2.6 - конденсата; 3.1 - холодной воды; 3.2 - отработанной воды; 4.0 - хладагента в контуре рециркуляции холодильной машины; датчики: расхода - FE; температуры - ТЕ; уровня - НЕ; давления - РЕ.

Предлагаемый способ управления технологией получения биодизельного топлива в сверхкритических условиях осуществляется следующим образом.

Из напорных емкостей 1 и 2 насосами высокого давления 3 и 4 подают в соотношении объемных расходов 1:10 - 1:15 растительное масло по потоку 1.1 и спирт по потоку 1.2 в реактор переэтерификации непрерывного действия 6 со змеевиком 7, расположенным на внутренней поверхности, и лопастной мешалкой 8.

В реакторе 6 создают необходимые условия для реакции переэтерификации растительного масла спиртом при температуре 250-280°C и давлении 15-17 МПа. При этом смесь в реакторе перемешивается до гомогенного состояния и нагревается до сверхкритического состояния спирта благодаря наличию змеевика, в который подают рабочий пар с температурой 260-290°C. Заслонки 5 поддерживают давление и стабильность сверхкритических условий в рабочем объеме реактора. Смесь продуктов реакции переэтерификации за счет перепада давления по потоку 1.3 из реактора 6 подают в сборник продуктов реакции переэтерификации 10, отводят пары избыточного спирта с помощью вакуум-насоса 18 по потоку 1.4 в холодильник 14, конденсируют их и возвращают избыточный спирт по потоку 1.5 в резервуар для спирта 2. Полученную биодизельную гомогенную смесь перекачивающим насосом 9 из сборника продуктов реакции переэтерификации 10 подают по потоку 1.6 в сверхкритический флюидный СО2-экстрактор 11 с насадкой 12 и распределительным устройством 13.

Экстрагирование с помощью диоксида углерода, находящегося в сверхкритическом состоянии, обеспечивает извлечение из растительного сырья полный спектр биологически активных соединений.

Полученную биодизельную эмульсию из экстрактора 11 отводят по потоку 1.7 в рекуперативный теплообменник 15, в котором охлаждают до температуры 20-30°C и подают в тарельчатый сепаратор 19 для отделения глицерина от биодизельной смеси в поле центробежных сил. Глицерин отводят по потоку 1.9, а биодизельную смесь с парами диоксида углерода по потоку 1.8 подают в вертикальный газожидкостный сепаратор 20 с наклонными полками 21, каплеуловителем 22 и предохранительным клапаном 23; при этом отделение паров диоксида углерода от биодизельной смеси осуществляют при свободном испарении методом газожидкостного сепарирования. Биодизельное топливо стекает по наклонным полкам 21 в нижнюю часть сепаратора 20, углекислый газ поднимается вверх и удаляется из биодизельного топлива простым испарением. При отклонении избыточного давления в газожидкостном сепараторе от заданного значения срабатывает предохранительный клапан 23.

Пары диоксида углерода отводят из газожидкостного сепаратора 20 по потоку 1.13 и подвергают компрессионному сжатию в двухступенчатом компрессоре 25 до давления 15 МПа и конденсируют их при температуре минус 40°C в испарителе 26 холодильной машины, включающей компрессор 27, конденсатор 28, ресивер 29 и терморегулирующий вентиль 30, работающие по замкнутому термодинамическому циклу 4.0. Пары хладагента, в качестве которого используют фреон R 410а, сжимаются до давления конденсации и конденсируются при температуре 40-50°C в конденсаторе 28. Теплоту конденсации хладагента используют для нагревания и снижения вязкости полученного чистого биодизельного топлива, направляемого потребителю по линии 1.11. Далее хладагент направляется в ресивер 29 для сбора жидкого хладагента и его равномерной подачи в терморегулирующий вентиль 30, в котором его давление снижается до 0,11-0,15 мПа, а его температура доводится до минус 46-50°C, с которой он кипит в испарителе 26 и посредством рекуперативного теплообмена обеспечивает конденсацию паров диоксида углерода в испарителе 26. Пары кипящего хладагента подаются в компрессор холодильной машины 27 и термодинамический цикл повторяется.

Сжиженный диоксид углерода отводят в резервуар 31 и насосом высокого давления 32 по потоку 1.14 подают в рекуперативный теплообменник 17, в котором нагревают до сверхкритической температуры и направляют по потоку 1.15 в сверхкритический флюидный СО2-экстрактор 11 в режиме замкнутого цикла.

Биодизельное топливо с содержанием воды после газожидкостного сепаратора 20 отводят по потоку 1.10 в отстойник 24 и удаляют из него воду методом непрерывного отстаивания по плотности тяжелой и легкой фаз. Очищенное биодизельное топливо отводят в конденсатор холодильной машины 28, где нагревают до температуры 40-50°C, снижают вязкости полученного чистого биодизельного топлива и направляют потребителю по потоку 1.12, а воду из отстойника 24 направляют по потоку 1.13 в сборник конденсата 42.

Для подготовки энергоносителей разного температурного потенциала используют пароэжекторный тепловой насос. В парогенераторе 33 посредством электронагревательных элементов 34 получают высокопотенциальный пар и по потоку 2.1 под давлением 2,0-2,5 мПа подают в сопло паро-парового эжектора 36, эжектируя при этом низкопотенциальный пар по потоку 2.2, создавая пониженное давление 0,0009-0,001 МПа и температуру 4-7°C в испарителе 37. В качестве хладагента используют воду, которая циркулирует через холодоприемник 39 по потоку 2.3 с помощью насоса рециркуляции 38.

Кинетическая энергия смеси высокопотенциального и низкопотенциального паров в диффузоре эжектора преобразуется в тепловую энергию рабочего пара, выходящего из эжектора с давлением 15 МПа и температурой 280°C, который через распределитель потоков 44 по потокам 2.4 подают в змеевик реактора 6 для создания сверхкритических условий реакции переэтерификации и в рекуперативный теплообменник 17 для нагрева сжиженного диоксида углерода до сверхкритической температуры.

Отработанный рабочий пар после реактора 6 и рекуперативного теплообменника 17 по потокам 2.5 подают в рекуперативный теплообменник 16, охлаждают до температуры конденсации, и часть образовавшегося конденсата отводят по потоку 2.6 через терморегулирующий вентиль 40 на пополнение уровня воды в испарителе 37, а другую часть конденсата направляют в сборник конденсата 42.

Непрерывно из сборника конденсата 42 с помощью насоса высокого давления 43 подают воду по потоку 2.7 на пополнение уровня воды в парогенераторе 33 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 33 выше допустимого срабатывает предохранительный клапан 35, осуществляющий сброс давления.

Подготовку холодной воды с температурой 6-9°C осуществляют в холодоприемнике 39 пароэжекторного теплового насоса за счет рекуперативного теплообмена с водой, рециркулирующей через холодоприемник 39 по потоку 2.3 с помощью насоса 38, и направляют в холодильник 14 и рекуперативные теплообменники 15, 16 по потокам 3.1 насосом 41 через распределители потоков 45 и 46 соответственно для конденсации паров непрореагировавшего спирта, охлаждения биодизельной суспензии перед тарельчатым сепаратором 19, конденсации отработанного пара в рекуперативном теплообменнике 16; отработанную воду после холодильника 14 и рекуперативных теплообменников 15, 16 объединяют в один поток 3.2 и возвращают в холодоприемник 39 в режиме замкнутого цикла.

Информация о ходе технологических операций в процессе переработки растительного масла в биодизельное топливо с помощью датчиков передается в микропроцессор 47, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них ограничений, обусловленных как экономической целесообразностью, так и максимальны выходом биодизельного топлива высокого качества.

В установившемся режиме функционирования технологии получения биодизельного топлива микропроцессор 47 непрерывно измеряет объемный расход растительного масла и спирта, подаваемых из напорных емкостей 1 и 2 в реактор переэтерификации 6 по потокам 7.7 и 7.2; расход пара, подаваемого по потоку 2.4 в змеевик реактора; расход паров непрореагировавшего спирта, отводимых вакуум-насосом 18 из сборника продуктов реакции переэтерификации 10 сначала по потоку 1.4 в рекуперативный теплообменник 14, а затем по потоку 1.5 в напорную емкость 2; расход холодной воды, подаваемой насосом 41 из холодоприемника 39 пароэжекторного теплового насоса по потокам 3.1 через распределители потоков 45 и 46 в холодильник 14 на конденсацию паров непрореагировавшего спирта, на охлаждения биодизельной эмульсии в рекуперативном теплообменнике 15 и на конденсацию отработанного рабочего пара в рекуперативном теплообменнике 16; расход продуктов реакции переэтерификации, подаваемых из сборника 10 в сверхкритический флюидный СО2-экстрактор 11 по потоку 1.6; расход биодизельной гомогенной смеси, подаваемой из СО2-экстрактора 11 в тарельчатый сепаратор 19 через рекуперативный теплообменник 15 по потоку 1.7; расход высокопотенциального пара, подаваемого потоку 2.1 из парогенератора 33 в сопло эжектора 36; расход эжектируемого пара, подаваемого по потоку 2.2 из испарителя 37 в эжектор 36; расход рабочего пара, подаваемого в змеевик реактора переэтерификации 6 и в рекуперативный теплообменник 17 для нагревания сжиженного диоксида углерода до сверхкритического состояния по потокам 2.4 через распределитель потоков 44; расход глицерина, отводимого из тарельчатого сепаратора 19 по потоку 1.9; расход биодизельного топлива с содержанием диоксида углерода, подаваемого по потоку 1.8 в газожидкостный сепаратор 20; расход диоксида углерода перед испарителем холодильной машины 26; расход биодизельного топлива с содержанием воды, отводимого из газожидкостного сепаратора 20 в отстойник 24 по потоку 1.10; расход очищенного биодизельного топлива, отводимого из отстойника 24 потребителю через конденсатор холодильной машины 28 по потоку 1.12; расход сверхкритического диоксида углерода, подаваемого в экстрактор 11 по потоку 1.15; температуру и давление в реакторе переэтерификации 6; давление пара и уровень конденсата в парогенераторе 33; температуру рабочего пара после эжектора 36; величину разряжения, температуру и уровень конденсата в испарителе пароэжекторного теплового насоса 36; температуру диоксида углерода до и после испарителя 26 и температуру кипения хладагента в испарителе 26 холодильной машины.

Микропроцессор осуществляет контроль времени процесса переэтерификации и соотношение объемных расходов растительного масла и спирта путем изменения скоростей прокачки каждого из этих компонентов по потокам 1.1 и 1.2 насосами высокого давления 3 и 4; стабилизирует температуру процесса переэтерификации воздействием на расход рабочего пара, подаваемого через распределитель потока 44 в змеевик реактора по потоку 2.4, и устанавливает заданную частоту вращения мешалки 7.

В зависимости от расхода продуктов реакции переэтерификации, исходя из балансовых соотношений, микропроцессор устанавливает расход сверхкритического диоксида углерода на входе в СО2-экстрактор 11 воздействием на мощность привода насоса 32.

По расходу паров непрореагировавшего спирта, отводимых вакуум-насосом 18 в емкость 2 по потоку 1.4, микропроцессор устанавливает расход холодной воды в холодильник 14 по потоку 3.1 через распределитель потока 44. По аналогии устанавливается расход холодной воды, подаваемой на охлаждение биодизельной смеси в рекуперативном теплообменнике 15 и на конденсацию отработанного пара в рекуперативном теплообменнике 16. При этом осуществляется сбалансированная работа распределителей потоков 45 и 46 и устанавливается необходимая мощность привода насоса 41, обеспечивающего подачу холодной воды и ее распределение в контуре рециркуляции по потокам 3.1 и 3.2. Необходимая температура холодной воды поддерживается за счет изменения расхода хладагента рециркулирующего по контуру 2.3 через холодоприемник 39 путем воздействия на мощность привода насоса рециркуляции 38.

По расходу биодизельной эмульсии микропроцессор устанавливает частоту вращения вала тарельчатого сепаратора с коррекцией по соотношению расходов глицерина и биодизельной смеси с парами диоксида углерода, измеряемых соответственно в потоках 1.9 и 1.8 соответственно. При отклонении этого соотношения объемных расходов от заданного, например 1:10, в сторону снижения расхода биодизельного топлива с содержанием диоксида углерода микропроцессор воздействует на увеличение частоты вращения рабочего вала тарельчатого сепаратора 19.

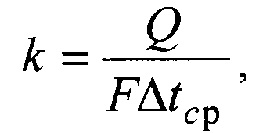

По расходу диоксида углерода перед испарителем холодильной машины 26, его температуре до и после испарителя 26, а также температуре кипения хладагента непрерывно определяют текущее значение коэффициента теплопередачи от фреона R 410а к диоксиду углерода через теплообменную поверхность испарителя холодильной машины по формуле

где Q=Vcρ(t1-t2) - количество теплоты, подаваемой диоксидом углерода в испаритель холодильной машины, кДж/ч; сρ - средние значения теплоемкости, кДж/(кг⋅K), плотности, кг/м3, диоксида углерода; V - объемный расход диоксида углерода, м3/ч; F - площадь теплообменной поверхности испарителя холодильной машины, м2; Δtcp=(t1-t2)/In[(t1-t2)/(t2-t3)] - среднелогарифмический температурный напор, °C; t1, t2 - температура диоксида углерода на входе и выходе из испарителя, °C; t3 - температура кипения фреона R 410а в испарителе холодильной машины, °C.

При отклонении температуры конденсации диоксида углерода в испарителе холодильной машины 26 от заданного значения минус 40°C микропроцессор устанавливает температуру кипения фреона R 410а в испарителе 26 путем изменения коэффициента теплопередачи от кипящего хладагента диоксиду углерода воздействием на величину давления хладагента, дросселирующего через терморегулирующий вентиль 30, снижая его, например, до 0,13 мПа, что соответствует температуре кипения фреона R 410а минус 46°C.

Заданная паропроизводительность парогенератора 33 с подачей пара в сопло эжектора по потоку 2.7 с заданной температурой обеспечивается воздействием на мощность электронагревательных элементов 33.

Микропроцессор контролирует уровень конденсата в испарителе пароэжекторного теплового насоса 37, в парогенераторе 33, а также уровень сжиженного диоксида углерода и резервуаре 31.

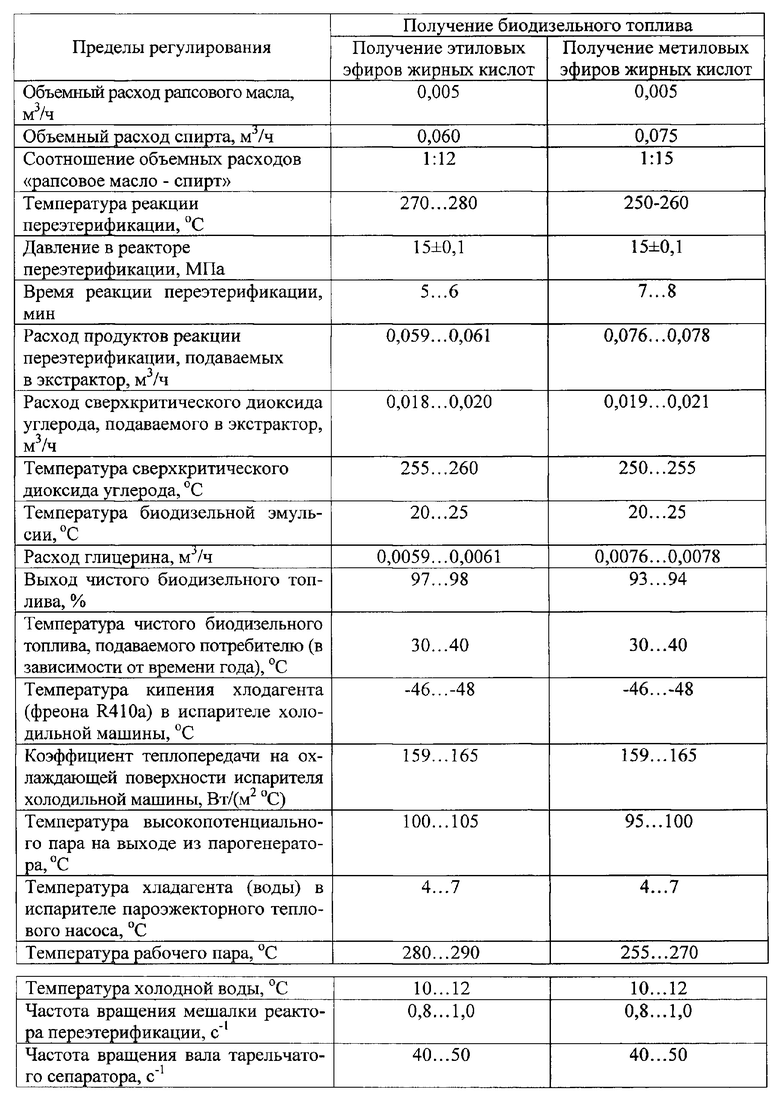

В табл. приведены пределы регулирования технологических параметров при реализации предлагаемого способа управления, обеспечивающих максимальный выход биодизельного топлива из рапсового масла при его переэтерификации сверхкритическим этиловым и метиловым спиртом и СО2-экстракции в сверхкритических условиях.

Таким образом, предлагаемый способ управления технологией получения биодизельного топлива позволяет обеспечить точность и надежность управления за счет снижения разброса регулируемых параметром, обеспечить их варьирование в заданном диапазоне, что является существенным резервом интенсификации тепловых процессов при снижении удельных энергозатрат и повышении экологической безопасности окружающей среды.

Использование оперативной информации с объекта управления для регулирования температурных режимов процессов переэтерификации, центробежного и газожидкостного сепарирования, конденсации паров сжиженного диоксида углерода в испарителе холодильной машины, нагревание очищенного биодизельного топлива в конденсаторе холодильной машины в пределах заданных значений создает оптимальные условия сверхкритической флюидной СО2-экстракции и отпуска биодизельного топлива потребителю с минимальными энергетическими затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА ДИЭТИЛЕНГЛИКОЛЕМ | 2016 |

|

RU2634782C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2758514C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР С ЦИКЛИЧЕСКИМ ВВОДОМ АНТИОКСИДАНТА | 2012 |

|

RU2511293C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2577150C1 |

| Линия для приготовления экстракта травы зверобоя, сброженного молочно-кислыми бактериями | 2021 |

|

RU2784534C1 |

Изобретение относится к автоматическому управлению процессом получения биодизельного топлива. Способ управления технологией получения биодизельного топлива, предусматривающий переэтерификацию растительного масла сверхкритическим спиртом включает конденсацию паров диоксида углерода в испарителе холодильной машины, работающей в режиме теплового насоса; нагревание и снижение вязкости полученного чистого биодизельного топлива; измерение объемных расходов рапсового масла и спирта; пара в змеевик реактора; паров непрореагировавшего спирта; холодной воды в холодильник на конденсацию паров непрореагировавшего спирта; диоксида углерода перед испарителем холодильной машины; температуру диоксида углерода до и после испарителя холодильной машины и температуры кипения хладагента в испарителе холодильной машины; стабилизацию соотношения объемных расходов растительного масла и сверхкритического; стабилизацию температуры конденсации диоксида углерода в испарителе холодильной машины; воздействие на расход холодной воды, подаваемой на конденсацию отработанного рабочего пара после змеевика реактора переэтерификации и после рекуперативного теплообменника для нагревания диоксида углерода до сверхкритической температуры; а также контроль уровня сжиженного диоксида углерода в резервуаре. Технический результат – повышение точности и надежности управления технологией получения биодизельного топлива из растительного масла в сверхкритических условиях, обеспечивающей увеличение производительности при рациональном использовании энергетических затрат. 1 табл., 1 ил.

Способ управления технологией получения биодизельного топлива, предусматривающий переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°С и давлении 15 МПа, создаваемым насосами высокого давления в реакторе переэтерификации со змеевиком и мешалкой; конденсацию паров избыточного спирта, отводимых вакуум-насосом в холодильник при температуре 60-80°С; экстракцию полученной реакционной смеси диоксидом углерода в сверхкритическом флюидном СО2-экстракторе с насадкой и распределительным устройством при температуре 240-260°С и давлении 15 МПа; охлаждение полученной биодизельной смеси до температуры 20-30°С посредством рекуперативного теплообмена с холодной водой; отделение глицерина от полученной биодизельной смеси в поле действия центробежных сил в тарельчатом сепараторе; отделение паров диоксида углерода от биодизельной смеси в газожидкостном сепараторе; компрессионное сжатие паров диоксида углерода в двухступенчатом компрессоре до давления 15 МПа и их конденсацию при температуре минус 40°С в испарителе холодильной машины, нагревание сжиженного диоксида углерода до сверхкритической температуры в рекуперативном теплообменнике с возвратом на экстракцию в режиме замкнутого цикла; удаление образовавшейся воды в биодизельном топливе после газожидкостного сепарирования методом непрерывного отстаивания по плотности тяжелой и легкой фаз; подготовку рабочего пара с температурой 260-290°С в пароэжекторном тепловом насосе, включающим парогенератор с электронагревательными элементами и предохранительным клапаном, паро-паровой эжектор; испаритель; холодоприемник, рециркуляционный насос, терморегулирующий вентиль и сборник конденсата, работающих по замкнутому термодинамическому циклу; подачу рабочего пара в змеевик реактора переэтерификации и в рекуперативный теплообменник для нагревания сжиженного диоксида углерода до сверхкритической температуры; получение холодной воды в холодоприемнике и ее подачу в холодильник; конденсацию отработанного пара посредством рекуперативного теплообмена с холодной водой и отводом конденсата через терморегулирующий вентиль на пополнение уровня воды в испарителе и на пополнение уровня воды через сборник конденсата в парогенераторе в режиме замкнутых циклов; конденсацию паров диоксида углерода в испарителе холодильной машины, включающей компрессор, конденсатор, ресивер и терморегулирующий вентиль, работающей в режиме теплового насоса; нагревание и снижения вязкости полученного чистого биодизельного топлива, направляемого потребителю; измерение объемных расходов рапсового масла и спирта, подаваемых в реактор переэтерификации; пара в змеевик реактора; паров непрореагировавшего спирта; холодной воды в холодильник на конденсацию паров непрореагировавшего спирта; продуктов реакции переэтерификации в экстрактор; биодизельной гомогенной смеси; высокопотенциального пара, подаваемого в сопло эжектора; эжектируемого пара; рабочего пара, подаваемого в змеевик реактора переэтерификации и в рекуперативный теплообменник для нагревания сжиженного диоксида углерода до сверхкритического состояния; глицерина и биодизельного топлива с содержанием диоксида углерода; диоксида углерода перед испарителем холодильной машины; биодизельного топлива с содержанием воды; очищенного биодизельного топлива; сверхкритического диоксида углерода в экстрактор; температуру и давление в реакторе переэтерификации; давление пара и уровень конденсата в парогенераторе; температуру рабочего пара; величины разряжения, температуры и уровень конденсата в испарителе пароэжекторного теплового насоса; температуру диоксида углерода до и после испарителя холодильной машины и температуры кипения хладагента в испарителе холодильной машины; стабилизацию соотношения объемных расходов растительного масла и сверхкритического спирта путем изменения объемных расходов прокачки каждого из этих компонентов насосами высокого давления с контролем времени процесса переэтерификации; стабилизацию температуры переэтерификации воздействием на расход рабочего пара в змеевик реактора переэтерификации и заданной частоты вращения мешалки; воздействие на расход холодной воды в холодильник по расходу паров непрореагировавшего спирта; воздействие на расход сверхкритического диоксида углерода в зависимости от расхода продуктов реакции переэтерификации; непрерывное определение текущего значения коэффициента теплопередачи от хладагента к диоксида углерода через теплообменную поверхность испарителя холодильной машины по расходам диоксида углерода перед испарителем холодильной машины, его температуре до и после испарителя, а также температуре кипения хладагента; стабилизацию температуры конденсации диоксида углерода в испарителе холодильной машины воздействием на температуру кипения хладагента в испарителе путем изменения коэффициента теплопередачи от кипящего хладагента к диоксиду углерода в зависимости от величины давления хладагента, дросселирующего через терморегулирующий вентиль холодильной машины; стабилизацию заданной паропроизводительности парогенератора воздействием на мощность электронагревательных элементов; стабилизацию температуры холодной воды в холодоприемнике пароэжекторного теплового насоса воздействием на расход хладагента через холодоприемник путем изменения мощности привода рециркуляционного насоса; воздействие на расход холодной воды, подаваемой на конденсацию отработанного рабочего пара после змеевика реактора переэтерификации и после рекуперативного теплообменника для нагревания диксида углерода до сверхкритической температуры, а также на снижение температуры биодизельной смеси с парами диоксида углерода перед тарельчатым сепаратором; стабилизацию уровня конденсата в испарителе пароэжекторного теплового насоса, в парогенераторе, а также контроль уровня сжиженного диоксида углерода в резервуаре.

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| Остриков А.Н | |||

| и др "Эксергетический анализ технологии получения биодизельного топлива из рапсового масла" | |||

| Вестник ВГУИТ | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ И ЭТАНОЛА ИЗ ЖИРОСОДЕРЖАЩИХ ОТХОДОВ | 2019 |

|

RU2720410C1 |

| US 0006887283 B1, 03.05.2005 | |||

| WO 2005093015 А1, 06.10.2005. | |||

Авторы

Даты

2022-03-18—Публикация

2021-03-01—Подача