Изобретение относится к зерноперерабатывающей промышленности, а именно к автоматизации процессов получения экструдированных комбикормов, и может быть использовано в устройствах для производства пищевых концентратов, а также в других производствах, использующих экструзию.

Известен способ автоматического управления экструдером, предусматривающий подачу экструдата после матрицы в вакуум-камеру, а также измерение температуры и давления материала в предматричной зоне, расхода и влажности сырья, расхода охлаждающего агента, мощности регулируемого привода экструдера, измерение расхода и влажности экструдата на выходе из вакуум-камеры, давления среды в вакуум-камере, соотношения давлений в предматричной зоне экструдера и вакуум-камере, температуры и расхода испарившейся из экструдата влаги, температуры осушенного воздуха и охлаждающей воды с воздействием на частоту вращения шнека экструдера, расходы охлаждающего агента и сырья, мощность привода вакуум-насоса и переключением секций испарителя холодильной машины с режима конденсации на режим регенерации по текущему значению коэффициента теплопередачи от испарившейся влаги к хладагенту [Патент РФ №2168413, МПК6 В 29 С 47/92, заявл. 22.06.2000, опубл. 10.06.2001, бюл. №16].

Недостатком данного устройства является невозможность проведения процесса экструзии при температурах ниже температуры инактивации термолабильных веществ, содержащихся в исходном сырье.

Технической задачей изобретения является повышение качества готового продукта за счет усовершенствования схемы автоматического контроля и регулирования процесса экструзии комбикормов.

Поставленная задача достигается тем, что в предлагаемом способе автоматического управления экструдером, предусматривающем подачу экструдата после матрицы в вакуум-камеру, измерение температуры и давления материала в предматричной зоне, расхода и влажности сырья, расхода охлаждающего агента, мощности регулируемого привода экструдера, измерение расхода и влажности экструдата на выходе из вакуум-камеры, давления среды в вакуум-камере, соотношения давлений в предматричной зоне экструдера и вакуум-камере, температуры и расхода испарившейся из экструдата влаги, температуры осушенного воздуха и охлаждающей воды с воздействием на частоту вращения шнека экструдера, расходы охлаждающего агента и сырья, мощность привода вакуум-насоса и переключением секций испарителя холодильной машины с режима конденсации на режим регенерации по текущему значению коэффициента теплопередачи от испарившейся влаги к хладагенту, новым является то, что используют тепломассообменник для предварительной тепловой обработки сырья паровоздушной смесью, которую сначала подогревают в конденсаторе холодильной машины, затем подают в тепломассообменник, после чего возвращают в конденсатор холодильной машины с образованием контура рециркуляции паровоздушной смеси "тепломассообменник - конденсатор холодильной машины - тепломассообменник", осуществляют частичный сброс отработанной паровоздушной смеси и подпитку паровоздушной смеси насыщенным паром, дополнительно измеряют температуру, влажность, расход паровоздушной смеси; осуществляют стабилизацию температуры и влажности сырья перед экструдированием воздействием на температуру и влагосодержание паровоздушной смеси, подаваемой на тепловую обработку сырья, причем воздействие на температуру паровоздушной смеси осуществляют в конденсаторе холодильной машины посредством рекуперативного тепломассообмена за счет теплоты конденсата хладагента путем изменения мощности привода компрессора холодильной машины, а воздействие на влагосодержание паровоздушной смеси осуществляют путем изменения соотношения расходов отработанной паровоздушной смеси и насыщенного пара в контуре рециркуляции.

Технический результат заключается в повышении качества готового продукта за счет усовершенствования схемы автоматического контроля и регулирования процесса экструзии комбикормов.

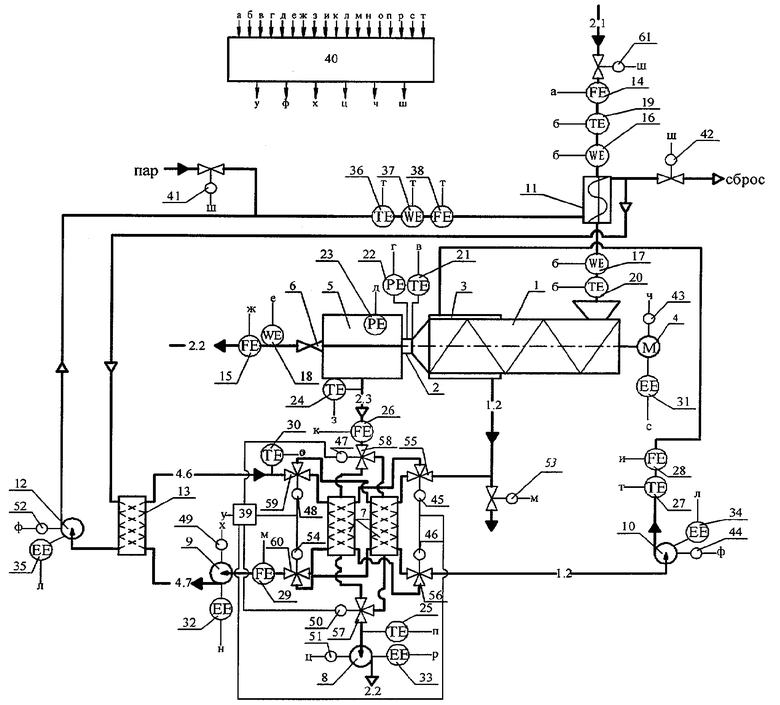

На чертеже представлена схема осуществления предлагаемого способа.

Схема содержит экструдер 1 с формующей головкой 2 и рубашкой 3, регулируемый привод экструдера 4, вакуум-камеру 5 с шлюзовым затвором 6 и 2-секционным испарителем холодильной машины 7, вакуум-насос 8, компрессор холодильной машины 9, насос охлаждающей воды 10, тепломассообменник 11, вентилятор 12, конденсатор 13, линии: 2.1 подвода исходного сырья, 2.2 отвода экструдата, 2.3 отвода паров из вакуум-камеры, 4.6 подвода хладагента в секционный испаритель, 4.7 отвода отработанного хладагента; контур 1.2 циркуляции охлаждающей воды, датчики 14, 15 расхода исходного сырья и экструдата соответственно, датчики 16, 17, 18 влажности исходного сырья перед обработкой в пропаривателе, после обработки в пропаривателе и экструдата соответственно, датчики 19, 20 температуры исходного сырья перед обработкой в тепломассообменнике и после нее, датчик 21 температуры материала в предматричной зоне экструдера, датчик 22 давления паров в вакуум-камере, датчик 23 давления материала в предматричной зоне экструдера, датчик 24 температуры отводимых паров из вакуум-камеры и датчик 25 температуры осушенного воздуха после испарителя, датчик 26 расхода отводимых паров из вакуум-камеры, датчик 27 температуры охлаждающей воды, датчик 28 расхода охлаждающей воды, датчик 29 расхода хладагента, датчик 30 температуры хладагента, датчик 31 потребляемой мощности регулируемого привода экструдера, датчик 32 потребляемой мощности компрессора холодильной машины, датчик 33 потребляемой мощности вакуум-насоса, датчик 34 потребляемой мощности насоса охлаждающей воды, датчик 35 потребляемой мощности вентилятора, датчика 36 температуры паровоздушной смеси, датчик 37 влажности паровоздушной смеси, датчик 38 расхода паровоздушной смеси, блок переключения 39, микропроцессор 40, исполнительные механизмы 41-53, дозатор исходного сырья 61, двухпозиционные переключатели 55-60 (а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т - входные каналы управления, у, ф, х, ц, ч, ш - выходные каналы управления).

Способ осуществляется следующим образом.

По информации датчиков 14, 19, 16 в линии 2.1 о текущих значениях расхода, влажности, температуры микропроцессор 40 определяет фактический поток влаги и тепла, подаваемый с исходным сырьем на экструзию, в зависимости от которого устанавливает режим предварительной тепловой обработки исходного сырья в тепломассообменнике паровоздушной смесью, которую сначала подогревают в конденсаторе холодильной машины 13, затем подают в тепломассообменник 11, после чего возвращают в конденсатор холодильной машины 13 с образованием контура рециркуляции паровоздушной смеси "тепломассообменник - конденсатор холодильной машины - тепломассообменник". В процессе тепловой обработки исходного сырья паровоздушной смесью происходит его увлажнение, равномерное распределение влаги по всему объему, набухание крахмальных зерен и увеличение температуры продукта. Информация о готовности сырья к экструдированию датчиками 17, 20 непрерывно подается в микропроцессор 40, который вырабатывает сигналы отклонения текущих значений температуры и влажности от заданных значений. При отклонении влажности исходного сырья перед экструдированием от заданного значения в сторону увеличения микропроцессор 40 снижает расход пара в линии подпитки паровоздушной смеси с помощью исполнительного механизма 41, а при отклонении влажности исходного сырья в сторону уменьшения увеличивают расход насыщенного пара. Стабилизация температуры исходного продукта обеспечивается воздействием на температуру паровоздушной смеси на входе в тепломассообменник 11, при этом изменение температуры паровоздушной смеси происходит в конденсаторе холодильной машины за счет рекуперативного тепломассообмена между паровоздушной смесью и хладагентом через теплообменную поверхность компрессора. Интенсивность теплообмена достигается путем коррекции мощности привода компрессора холодильной машины 9, а следовательно, расхода хладагента в конденсаторе, что непосредственно влияет на процесс конденсации хладагента в конденсаторе и количество отводимой теплоты конденсации хладагента для нагревания паровоздушной смеси. Производительность экструдера 1 устанавливают воздействием на мощность регулируемого привода 4 посредством исполнительного механизма 43. При этом микропроцессор устанавливает и постоянно поддерживает заданный тепловой режим в предматричной зоне экструдера 1 воздействием на расход охлаждающей воды посредством исполнительного механизма 44 регулируемого привода насоса 10. Температура экструдируемого продукта, измеряемая датчиком 21, является ограничением на развиваемое давление продукта в предматричной зоне экструдера. По текущим значениям расхода, влажности исходного сырья и экструдата, измеряемым датчиками 17, 20, 15, 18 соответственно, микропроцессор 40 вычисляет количество влаги, испарившейся в вакуум-камере из экструдата в результате его структурообразования, в зависимости от которого устанавливает расход хладагента с помощью исполнительного механизма 49 регулируемого привода компрессора холодильной машины. Испарившаяся влага в вакуум-камере конденсируется в 2-секционном испарителе 7 холодильной машины, причем секции испарителя попеременно работают в режимах конденсации и регенерации.

Процесс конденсации влаги, содержащейся в выходящих из продукта парах, сопровождается образованием "снеговой шубы" на охлаждающем элементе испарителя, что приводит к снижению коэффициента теплопередачи от хладагента к парам через стенку охлаждающего элемента при нарастающей по ходу процесса экструзии толщины "снеговой шубы" и, как следствие, снижает интенсивность осушения водяных паров, отводимых из вакуум-камеры. По информации датчиков 24, 25, 26, 30 микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле:

где Q=Vcсаρca(t1-t2) - количество тепла, подаваемое парами в испаритель-конденсатор холодильной машины, кДж/ч; V - объемный расход паров, м3/ч; cса, ρса, - средние значения теплоемкости, кДж/кг·К, плотности, кг/м3, паров; F - площадь поверхности охлаждающего элемента секции испарителя-конденсатора, м2;

- среднелогарифмический температурный напор, °С; t1, t2 - температура соответственно на входе и выходе из испарителя, °С; t3 - температура хладагента на входе в испаритель, °С; и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому корректирует расход хладагента воздействием на мощность привода компрессора 9 с помощью исполнительного механизма 49. Если увеличение расхода хладагента не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор отключает рабочую секцию испарителя-конденсатора на регенерацию и подключает в работу секцию, работавшую в режиме регенерации.

Отработанная охлаждающая вода отводится от корпуса экструдера и направляется на регенерацию секции испарителя-конденсатора, где в процессе оттаивания "снеговой шубы" вода охлаждается до требуемой температуры и вновь подается на охлаждение корпуса экструдера. Таким образом осуществляется циркуляция охлаждающей воды по замкнутому циклу "корпус экструдера - секция регенерации испарителя холодильной машины". В момент начала эксплуатации экструдера вода может иметь повышенную температуру для его разогрева и выхода на рабочий режим.

Рассмотрим способ автоматического управления процессом экструзии на примере экструдера марки КМЗ-2У, оборудованного регулируемым приводом, установленного на ОАО "Максатихинский комбикормовый завод", используемого для производства комбикормовой продукции. Процесс осуществляется со следующими техническими характеристиками:

После выхода экструдера на рабочий режим значение расхода исходного сырья составляет 300.8 кг/ч, а влажность - 16%, по этим значениям устанавливают частоту вращения шнека 360 об/мин. Конечная влажность экструдата составляет 5...6%. Также устанавливают расход охлаждающей воды в контуре циркуляции 1.2, например 5 м3/ч, для поддержания температуры в предматричной зоне экструдера не более температуры инактивации термолабильных питательных веществ, содержащихся в сырье, например 100°С.

В вакуум-камере устанавливают остаточное давление 15 Па. В случае изменения состава исходного сырья, а также возможных случайных возмущений изменится количество испарившихся паров в вакуум-камере, в соответствии с чем корректируют работу вакуум-насоса.

Устанавливают расход хладагента 0,45 кг/с и корректируют его в зависимости от количества испарившейся влаги в вакуум-камере в заданных пределах. Для получения осушенного воздуха с заданным влагосодержанием, например 0,003...0,005 кг/кг, микропроцессор непрерывно вычисляет коэффициент теплопередачи от хладагента к парам, отводимым из вакуум-камеры через стенку охлаждающего элемента испарителя и слой «снеговой шубы», образовавшейся в результате выпадения влаги из воздуха, и сравнивает его с заданным интервалом значений, например 5,8...8,0 Вт/(м2К).

Если текущее значение коэффициента теплопередачи соответствует заданному интервалу значений, то микропроцессор 30 не воздействует на мощность регулируемого привода компрессора 9. Если же текущее значение коэффициента теплопередачи меньше заданного интервала значений, то микропроцессор корректирует задание исполнительному механизму 41 на увеличение расхода хладагента в линии 4.6 путем увеличения хладопроизводительности холодильной машины. Если увеличение хладопроизводительности не позволяет вывести текущее значение коэффициента теплопередачи на интервал заданных значений, то микропроцессор 30 с помощью блока переключения 29 переключает рабочую секцию испарителя на регенерацию и подключает резервную.

Таким образом, предлагаемый способ автоматического управления экструдером по сравнению с базовым имеет следующие преимущества:

- позволяет получить готовый продукт высокого качества за счет оптимизации температурного режима вследствие стабилизации температуры готового продукта в предматричной зоне;

- обеспечить более высокую точность поддержания технологических параметров и большую надежность системы автоматического регулирования процессом экструзии;

- стабилизировать температурный режим на минимально допустимом уровне в предматричной зоне экструдера;

- рационально использовать вторичные энергоресурсы и, как следствие, улучшить качество экструдата, получаемого с добавками термолабильных питательных веществ, и снизить удельные энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2009 |

|

RU2424903C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО КОМБИКОРМА | 2006 |

|

RU2302122C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ И СУШКИ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2011 |

|

RU2480520C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| ЭКСТРУДЕР С ВАКУУМНОЙ КАМЕРОЙ | 2014 |

|

RU2561934C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2004 |

|

RU2276013C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

Изобретение относится к зерноперерабатывающей промышленности, а именно к автоматизации процессов получения экструдированных комбикормов, и может быть использовано в устройствах для производства пищевых концентратов, а также в других производствах, использующих экструзию. Способ включает подачу экструдата после матрицы в вакуум-камеру, измерение температуры и давления материала в предматричной зоне, расхода и влажности сырья, расхода охлаждающего агента, мощности регулируемого привода экструдера. Измеряют также расход и влажность экструдата на выходе из вакуум-камеры, давление среды в вакуум-камере, соотношение давлений в предматричной зоне экструдера и вакуум-камере, температуру и расход испарившейся из экструдата влаги, температуру осушенного воздуха и охлаждающей воды. При этом воздействуют на частоту вращения шнека экструдера, расходы охлаждающего агента и сырья, мощность привода вакуум-насоса и переключают секции испарителя холодильной машины с режима конденсации на режим регенерации по текущему значению коэффициента теплопередачи от испарившейся влаги к хладагенту. Перед подачей исходного сырья в экструдер его подвергают предварительной тепловой обработке паровоздушной смесью, для чего применяют тепломассообменник. Паровоздушную смесь сначала подогревают в конденсаторе холодильной машины, затем подают в тепломассообменник, после чего возвращают в конденсатор холодильной машины с образованием контура рециркуляции паровоздушной смеси «тепломассообменник - конденсатор холодильной машины - тепломассообменник». Осуществляют частичный сброс отработанной паровоздушной смеси и подпитку паровоздушной смеси насыщенным паром. Дополнительно измеряют температуру, влажность, расход паровоздушной смеси. Осуществляют стабилизацию температуры и влажности сырья перед экструдированием воздействием на температуру и влагосодержание паровоздушной смеси, подаваемой на тепловую обработку сырья. Воздействие на температуру паровоздушной смеси осуществляют в конденсаторе холодильной машины посредством рекуперативного тепломассообмена за счет теплоты конденсата хладагента путем изменения мощности привода компрессора холодильной машины. Воздействие на влагосодержание паровоздушной смеси осуществляют путем изменения соотношения расходов отработанной паровоздушной смеси и насыщенного пара в контуре рециркуляции. Изобретение позволяет повысить качество готового продукта за счет усовершенствования схемы автоматического контроля и регулирования процесса экструзии. 1 ил.

Способ автоматического управления экструдером, предусматривающий подачу экструдата после матрицы в вакуум-камеру, а также измерение температуры и давления материала в предматричной зоне, расхода и влажности сырья, расхода охлаждающего агента, мощности регулируемого привода экструдера, измерение расхода и влажности экструдата на выходе из вакуум-камеры, давления среды в вакуум-камере, соотношения давлений в предматричной зоне экструдера и вакуум-камере, температуры и расхода испарившейся из экструдата влаги, температуры осушенного воздуха и охлаждающей воды с воздействием на частоту вращения шнека экструдера, расходы охлаждающего агента и сырья, мощность привода вакуум-насоса и переключением секций испарителя холодильной машины с режима конденсации на режим регенерации по текущему значению коэффициента теплопередачи от испарившейся влаги к хладагенту, отличающийся тем, что перед подачей исходного сырья в экструдер его подвергают предварительной тепловой обработке паровоздушной смесью, для чего применяют тепломассообменник, паровоздушную смесь сначала подогревают в конденсаторе холодильной машины, затем подают в тепломассообменник, после чего возвращают в конденсатор холодильной машины с образованием контура рециркуляции паровоздушной смеси «тепломассообменник - конденсатор холодильной машины - тепломассобменник», осуществляют частичный сброс отработанной паровоздушной смеси и подпитку паровоздушной смеси насыщенным паром, дополнительно измеряют температуру, влажность, расход паровоздушной смеси, осуществляют стабилизацию температуры и влажности сырья перед экструдированием воздействием на температуру и влагосодержание паровоздушной смеси, подаваемой на тепловую обработку сырья, причем воздействие на температуру паровоздушной смеси осуществляют в конденсаторе холодильной машины посредством рекуперативного тепломассообмена за счет теплоты конденсата хладагента путем изменения мощности привода компрессора холодильной машины, а воздействие на влагосодержание паровоздушной смеси осуществляют путем изменения соотношения расходов отработанной паровоздушной смеси и насыщенного пара в контуре рециркуляции.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 1997 |

|

RU2130831C1 |

| US 4882105 A, 21.11.1989 | |||

| US 4744930 A, 17.05.1988 | |||

| US 4671908 A, 09.06.1987 | |||

| ПНЕВМАТИЧЕСКИЙ РАЗБРАСЫВАТЕЛЬ | 2001 |

|

RU2177819C1 |

Авторы

Даты

2007-03-10—Публикация

2005-11-30—Подача