Группа изобретений относится к области металлургии, в частности к погрузочно-разгрузочным работам и оборудованию для доменного производства, и предназначены для приема, подачи, дозирования и загрузки шихты или ее компонентов в доменные печи, и могут быть использованы в химическом и других производствах по тому же назначению и, в частности, для снижения выбросов пыли в атмосферу.

Известна бункерная эстакада доменной печи, содержащая установленные в технологической последовательности под бункерами грохоты, конвейер, соединенный лотками с бункерными весами, затворы которых соединены с кривошипами приводов, и опорную раму [Описание изобретения к патенту РФ №2092566 от 14.03.1996, МПК6 С21В 7/10, опубл. 10.10.1997]. В результате использования эстакады достигается повышение стабильности армирования объема заданной порции выгружаемого материала и ликвидируются «хвосты» при загрузке доменной печи. В итоге повышается качество загрузки доменной печи и надежность ее работы.

Недостатками эстакады являются относительная сложность конструкции, связанная с большой номенклатурой используемого оборудования и, как следствие, - избыточная запыленность рабочего пространства. Кроме этого технологические потоки организованы с учетом активного воздействия на перемещаемые материалы силы тяжести и направлены сверху - вниз, что требует размещения эстакады над соответствующими приемными устройствами.

Известно устройство для снижения выбросов вредных веществ при выдаче кокса из коксовых печей, содержащее установленную на двересъемной машине с возможностью перемещения вдоль коксовой стороны коксовозного вагона систему обеспыливания, включающую зонт, побудители тяги, пылеуловители, воздуховоды и горизонтальные перегородки, при этом в верхней части зонта расположен прямоточный циклон с воздуховодом, подающим очищенный воздух в приточные щелевые воздуховоды, расположенные по периметру горизонтальной перегородки [Описание изобретения к патенту РФ №2177976 от 04.09.2000, МПК7 С10В 33/00, опубл. 10.01.2002]. Устройство обеспечивает устойчивость процесса удаления запыленного воздуха от бортов вагона и от зонта, уменьшает габариты зонта и снижает выбросы пыли в атмосферу. Компактность и малые размеры установки позволяют разместить ее на двересъемной машине.

Особенностью конструкции устройства является то, что мелкие фракции коксовой пыли после отвода из внутреннего пространства коксовозного вагона сжигают. В случае применения настоящего решения на негорючих продуктах, например на извести или других минералах, конструкция устройства существенно усложнится и потребуется дополнительное надвагонное пространство для размещения специального оборудования.

Известна установка для догрузки вагонов флюсом, содержащая загрузочный транспортер с плужковым сбрасывателем, установленный под транспортером на опорной конструкции бункер с затвором, питателем, разгрузочной воронкой, поворотным желобом и электрической лебедкой, при этом воронка установлена на опорной конструкции и соединена с питателем, а поворотный желоб одним концом соединен с воронкой и шарнирно закреплен на ней, а другим концом соединен с электрической лебедкой, установленной на опорной конструкции и обеспечивающей подъем и опускание этого конца желоба на уровень 150-200 мм от уровня габаритов груза в вагоне, причем желоб снабжен секторным затвором для предотвращения самопроизвольного истечения флюса [Описание изобретения к патенту РФ №2170772 от 15.10.1999, МПК7 С22В 1/00, опубл. 20.07.2001]. Изобретение позволяет равномерно распределить флюс, в качестве которого используют известь, в массе штабеля.

Конструкция эстакады бункера такова, что его содержимое поступает непосредственно в открытый вагон без пылеизоляции, следствием чего является запыленность рабочего пространства частицами извести. Кроме этого технологическое оборудование располагается последовательно в разных уровнях по вертикали, что требует соответствующего цехового пространства.

Известно устройство для беспыльной перегрузки сыпучего материала из бункера в вагоны, включающее бункер, подъемно-опускную раму с загрузочной течкой и воздуховодом для отвода пыли, при этом к раме подвешено на гибких связях опускаемое на вагон эластичное полотно с жесткими поперечинами, в средней части которого размещено отверстие, соединенное с течкой, причем длина полотна в два раза больше, чем длина загружаемого вагона, а воздуховод соединен с верхней частью бункера [Описание изобретения к патенту РФ №2232123 от 06.03.2002, МПК7 B65G 69/18, B65G 67/04, опубл. 10.07.2004]. Устройство обеспечивает надежную изоляцию пыли в месте погрузки вагонов при разгрузке бункера.

Конструкция бункера такова, что его объем соразмерен с объемом загрузки железнодорожного вагона - 50-60 м3. И даже в этом случае невозможно произвести полную загрузку транспортной тары, поскольку пропорции стандартного вагона позволяют произвести его загрузку с одной установки загрузочного оборудования на уровне 25-35%. При переустановке известного оборудования на новую позицию возникают те же самые, хотя и в меньшем объеме, проблемы пылеизоляции. В итоге, заявленное решение не решает противоречия между рациональным использованием внутреннего пространства вагона в части его наиболее полной загрузки и надежной пылеизоляцией.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в создании бункерной эстакады для загрузки железнодорожных вагонов, использование которой обеспечивает гарантированную беспыльную разгрузку бункеров с заданной высокой производительностью при сохранении существующих конструктивных параметров, включая высотные размеры, бункерных эстакад.

Для решения поставленной задачи и достижения заявленного технического результата в бункерной эстакаде для загрузки железнодорожных вагонов, включающей установленную над рельсовым путем металлоконструкцию с расходными бункерами, из которых каждый бункер содержит два или четыре разгрузочных патрубка, и как минимум один из бункеров предназначен для сбора пылевидной фракции, расходные бункеры объединены в две технологические линии посредством двух включающих наклонные или изогнутые участки скребковых конвейеров с погружными лопатками и вибрационных питателей, расположенных между разгрузочными патрубками бункеров и загрузочными патрубками скребковых конвейеров, а разгрузочный конец каждого скребкового конвейера снабжен телескопической пылеплотной загрузочной головкой и связан с ней посредством гибкого транспортирующего рукава, при этом вибрационные питатели, расположенные под разгрузочными патрубками бункера для сбора пылевидной фракции, связаны с загрузочными патрубками обоих скребковых конвейеров. Кроме этого скребковые конвейеры и вибрационные питатели имеют пылеплотное исполнение.

Известен способ работы бункерной эстакады, заключающийся в заполнении бункеров при помощи загрузочных устройств шихтовыми материалами; их просеивании - при помощи грохотов включением грохотов материал просеивают, после чего мелкую фракцию утилизируют, а крупную направляют на бункерные весы; определении веса дозы; направлении шихты на приемный конвейер и по нему на приемные устройства доменной печи для дальнейшей загрузки [см. патент РФ №2092566 от 14.03.1996].

Недостатками способа является избыточная запыленность рабочего пространства, поскольку он реализуется при помощи большой номенклатуры открытого для утечек пыли оборудования.

Известна технология выгрузки кокса в коксовозный вагон, особенностью которой является то, что пылегазовоздушная смесь через коксовою направляющую поступает в прямоточные циклоны, после которых загрязненный воздух с высокой концентрацией пыли направляется на очистку в циклон и дымососом выбрасывается в атмосферу, при этом воздух с низкой концентрацией пыли из центральной части циклона подается к приточным щелевым воздуховодам, что предотвращает выбивание пыли за пределы коксовозного вагона, а мелкие фракции коксовой пыли, содержащиеся в приточных струях, сгорают в зоне высоких температур внутри коксовой направляющей [см. патент РФ №2177976 от 04.09.2000].

Недостатком способа является то, что в случае применения настоящей технологии для перегрузки негорючих продуктов, например извести или других минералов, потребуется существенное усложнение конструктивного обеспечения способа и потребуется дополнительное надвагонное пространство для его размещения.

Известен способ производства офлюсованного агломерата, включающий разгрузку пребывающих вагонов с железорудными материалами и их усреднение на рудном дворе, подачу железорудных материалов в бункера, измельчение и подачу в шихтовые бункера кальцийсодержащего флюса (извести), колошниковой пыли и топлива, дозирование и смешивание шихты, ее подачу и укладку на аглоленту, зажигание, спекание шихты и классифицирование агломерата, причем известь загружают тарельчатым питателем, с которого известь через разгрузочную воронку и поворотный желоб укладывается на поверхность материала в вагонах при движении состава со скоростью 1-3 км/ч, при этом поворотный желоб с помощью электрической лебедки опускается до уровня 150-200 мм от уровня габарита груза для снижения пылеобразования, а для прохода тепловоза поднимается вверх до габаритного размера [см. патент РФ №2170772 от 15.10.1999].

Несмотря на «ступенчатую» укладку агломерата в вагон, процесс все равно характеризуется сильной запыленностью технологического пространства.

Известен способ беспыльной перегрузки сыпучего материала из бункера в вагоны, реализуемый на соответствующем устройстве [см патент РФ №2232123 от 06.03.2002]. Когда очередной вагон поставят под погрузку, с помощью лебедок на него опускают плоское эластичное полотно, подвешенное к подъемно-опускной раме, при этом если соседние вагоны имеют разную высоту бортов, то эластичное полотно сначала опускается на эти вагоны, а затем на загружаемый вагон. Так как эластичное полотно имеет длину, в два раза большую, чем длина вагона, то загрузка вагона равноценна по всей его длине, т.е. при любом расположении вагона он постоянно закрыт эластичным полотном. При замене вагонов эластичное полотно, телескопическая течка и рукав поднимают лебедками. После перестановки вагонов цикл погрузки повторяют. В момент загрузки вагона в его свободном пространстве возникает компрессия воздуха (повышенное давление), а в пространстве бункера - депрессия (разрежение). Поэтому запыленный воздух устремляется из вагона по воздуховоду в рукаве, точке и бункере в верхнюю часть бункера, перемещаясь в замкнутом пространстве. Считается, что запыления окружающей атмосферы при такой технологии не происходит.

При всех достоинствах известного решения не учитывается тот факт, что эластичное полотно благодаря своим внушительным размерам и конструктивным особенностям типовых железнодорожных вагонов будет подвержено интенсивному износу, вследствие чего способ в объеме заявленного технического результата может быть реализован в течение достаточно короткого промежутка времени. Кроме этого на внутренней рабочей поверхности полотна будет образовываться «дежурное» пятно из толстого слоя пыли, которое при загрузке следующего вагона не обязательно будет совпадать с его контуром, но будет осыпаться, загрязняя окружающее пространство.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании способа перегрузки пылесодержащих сыпучих материалов из бункерной эстакады в железнодорожный вагон, использование которого обеспечит гарантированную беспыльную разгрузку бункеров с заданной высокой производительностью при сохранении существующих конструктивных параметров, включая высотные размеры, бункерных эстакад.

Для решения поставленной задачи и достижения заявленного технического результата в способе перегрузки пылесодержащих сыпучих материалов из бункерной эстакады в железнодорожный вагон, включающем перемещение материалов в пределах бункеров, как минимум один из которых предназначен для сбора пылевидной фракции, к выходу под действием собственной силы тяжести, единичные потоки подвергают объемному вибродозированию на выходе из каждого бункера и объединяют в два раздельных потока, каждый из которых принудительно подают на уровни приемных участков телескопических пылеплотных загрузочных головок. Дополнительно, объемную вибродозировку, объединение потоков и принудительную подачу объединенных потоков осуществляют в пылеплотном исполнении.

Изобретения иллюстрируются чертежами, где

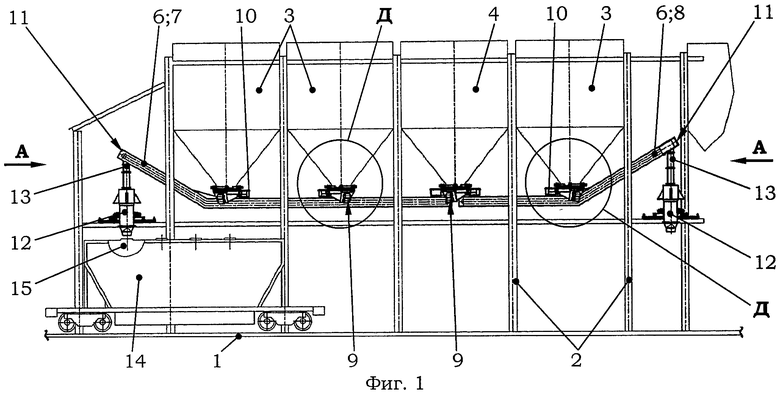

- на фиг.1 показан общий вид бункерной эстакады;

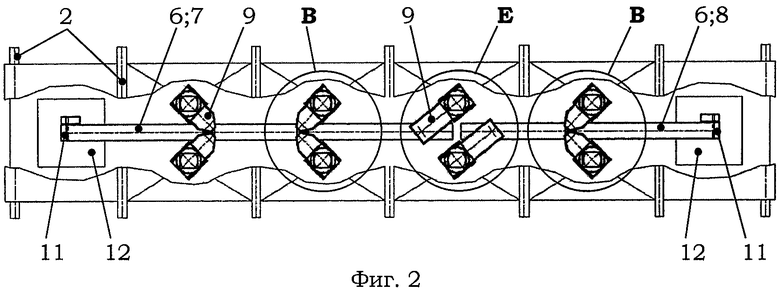

- на фиг.2 - вид эстакады фиг.1 сверху;

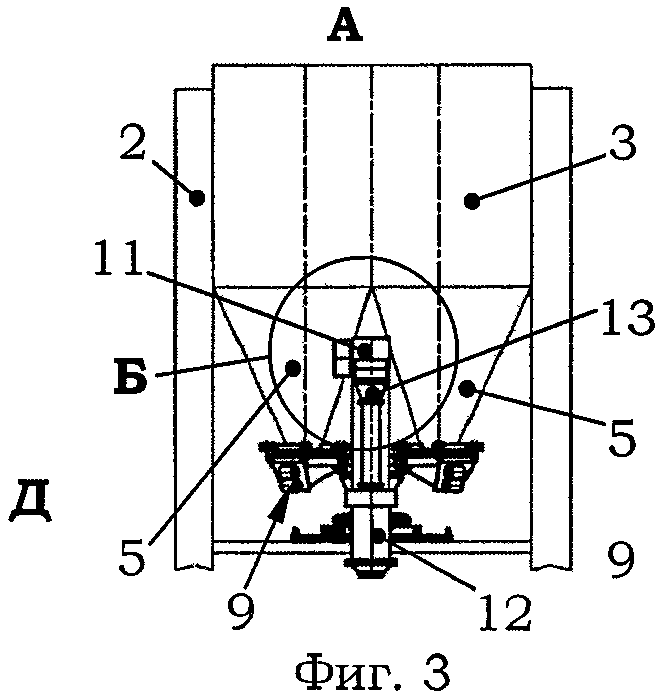

- на фиг.3 - вид А фиг.1 - вид эстакады сбоку со стороны загрузочной головки;

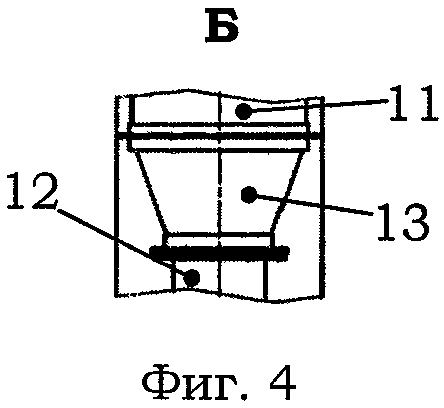

- на фиг.4 показана позиция Б фиг.3 - вид на разгрузочный конец скребкового конвейера;

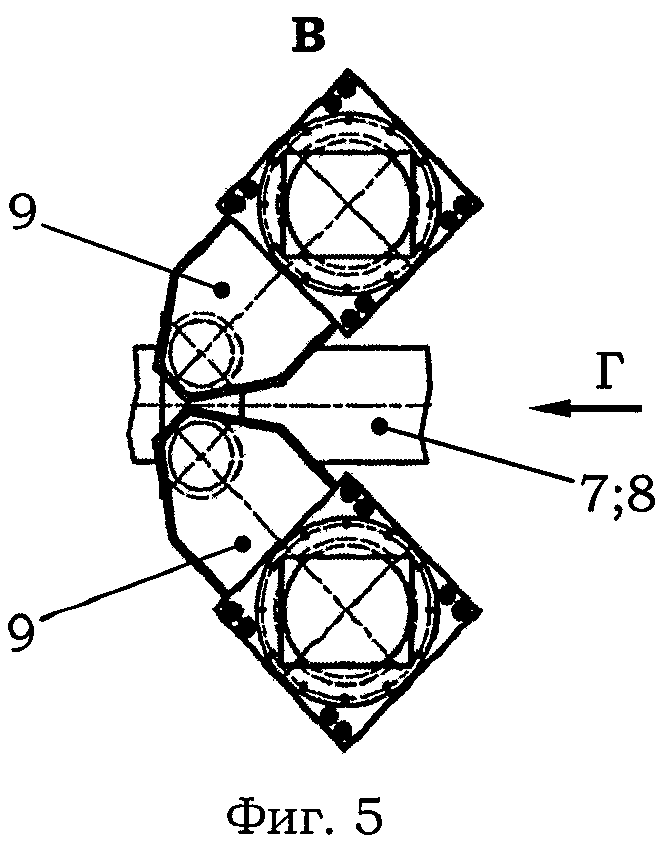

- на фиг.5 - позиция В фиг.2 - схема подачи материала из бункера на скребковый конвейер;

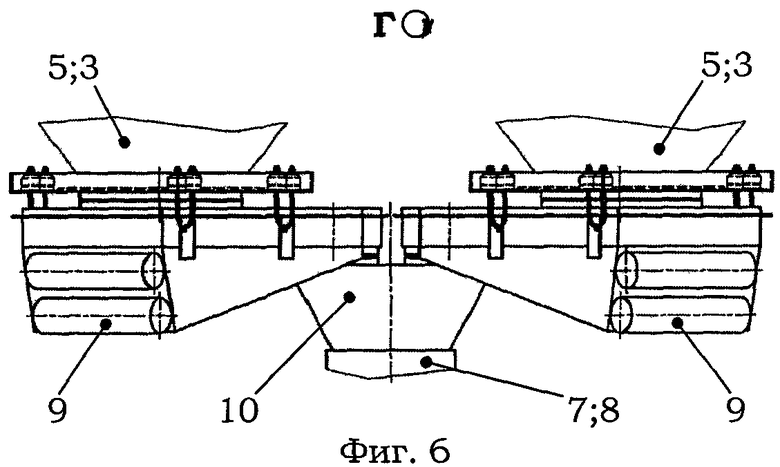

- на фиг.6 показан вид Г фиг.5 - вид на разгрузочные патрубки бункера, вибрационные питатели и загрузочный патрубок скребкового конвейера (повернуто);

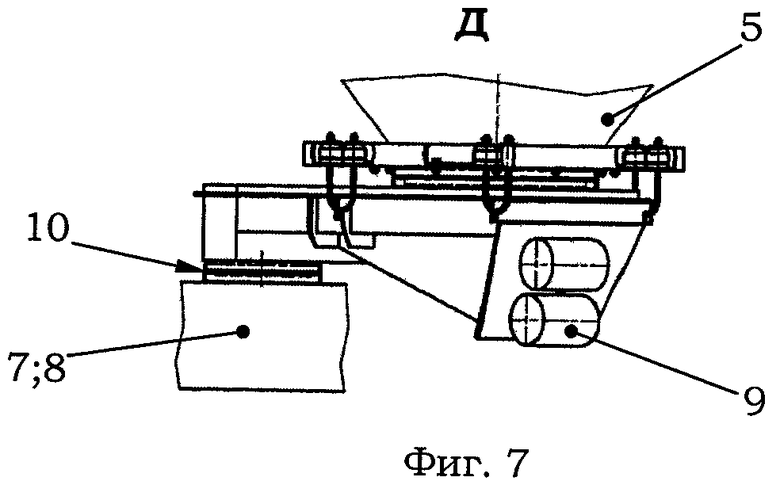

- на фиг.7 показана позиция Д фиг.1 - типовая схема включения вибрационного питателя в состав технологического оборудования;

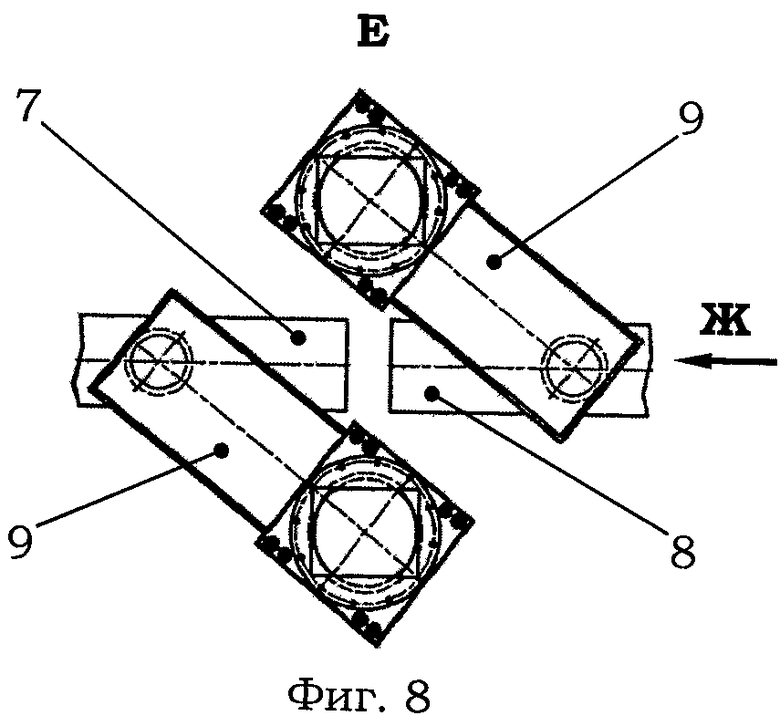

- на фиг.8 - позиция Е фиг.2 - схема подачи материала из бункера на два скребковых конвейера;

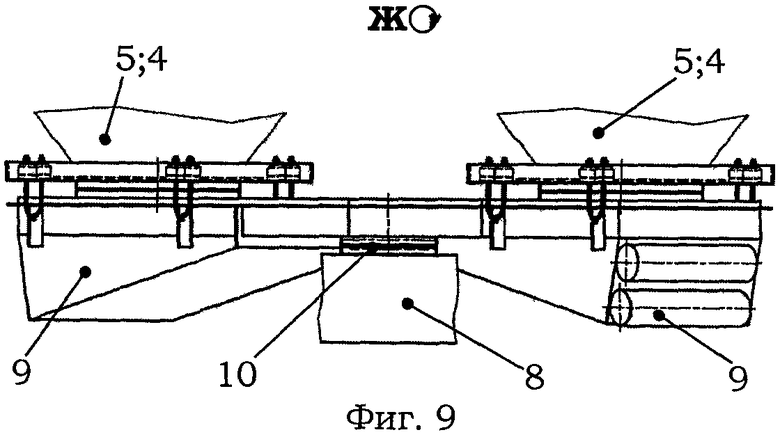

- на фиг.9 показан вид Ж фиг.8 - вид на разгрузочные патрубки бункера, вибрационные питатели и загрузочные патрубки скребковых конвейеров (повернуто).

Бункерная эстакада для загрузки железнодорожных вагонов включает установленную над рельсовым путем 1 металлоконструкцию 2 с расходными бункерами 3 и 4, причем каждый бункер 3 или 4 содержит два или четыре разгрузочных патрубка 5, а один из бункеров, например 4, предназначен для сбора пылевидной фракции, при этом расходные бункеры 3 и 4 объединены в две технологические линии посредством двух включающих наклонные или изогнутые участки 6 скребковых конвейеров 7 и 8 с погружными лопатками (скребками) и вибрационных питателей 9, расположенных между разгрузочными патрубками 5 бункеров 3 и 4 и загрузочными патрубками 10 скребковых конвейеров 7 и 8, а разгрузочные концы 11 каждого скребкового конвейера 7 и 8 снабжены телескопическими пылеплотными загрузочными головками 12 и связаны с ними посредством гибких транспортирующих рукавов 13, при этом вибрационные питатели 9, расположенные под разгрузочными патрубками 5 бункера 4 для сбора пылевидной фракции, связаны с загрузочными патрубками 10 обоих скребковых конвейеров 7 и 8, причем оба скребковых конвейера 7 и 8 и вибрационные питатели 9 имеют пылеплотное исполнение.

Способ перегрузки пылесодержащих сыпучих материалов из бункерной эстакады в железнодорожный вагон включает перемещение материалов в пределах бункеров 3 и 4 к выходу под действием собственной силы тяжести. Единичные потоки также подвергают объемному вибродозированию на выходе из каждого бункера 3 и 4, но объединяют в два раздельных потока, каждый из которых принудительно подают на уровни приемных участков телескопических пылеплотных загрузочных головок 12. Объемную вибродозировку, объединение потоков и принудительную подачу объединенных потоков также осуществляют в пылеплотном исполнении.

Проанализируем существенность признаков технических решений.

В металлургическом, химическом и других производствах существует проблема приема, подачи, дозирования и загрузки шихты или ее компонентов в рабочее или иное технологическое оборудование. Как правило, эти процессы происходят в ограниченном пространстве и плохо вентилируемых помещениях. Основу этого оборудования составляют различные, установленные над железнодорожным рельсовым путем бункеры, в которые после печей и холодильников, а также после аспирационных фильтров, подается шихта или ее компоненты. Зачастую один из бункеров предназначен для пылевидной фракции, получаемой после аспирационных фильтров.

Бункеры выполняют функцию склада и аккумулятора одновременно и обслуживают, как правило, непрерывный технологический процесс специфического металлургического или химического производства. При работе бункерного оборудования требуется его регулярное и гарантированное опоражнивание.

Существуют следующие особенности работы и обслуживания бункерного оборудования:

- возможна загрузка только открытых вагонов;

- загрузка, например, специальных пылеплотных вагонов-минераловозов не возможна из-за отсутствия достаточного по высоте места под каждым бункером для установки специальных стыковочных головок;

- при загрузке происходит сильное пыление и загрязнение рабочего пространства и окружающей природной среды;

- реконструкция бункерной эстакады, связанная с увеличением размеров по высоте между шиберными затворами бункеров и рельсовыми путями, не возможна.

На сегодня перечисленные проблемы использования бункерного оборудования для условий существующих, т.е. введенных в эксплуатацию в недавнем прошлом и ранее запущенных, производств не решены.

В результате были разработаны технические решения бункерной эстакады и способа беспыльной перегрузки пылесодержащих сыпучих материалов, устраняющие имеющиеся недостатки. В частности, для увеличения скорости загрузки вагонов, для предоставления времени на ремонт и обслуживание части оборудования, для регулирования наполнения-опорожнения бункеров 3 и 4 и т.д. разгрузку эстакады можно осуществлять на две стороны. Для этого бункеры 3 и 4 разделяют на обслуживание двух независимых потоков, а поскольку один из бункеров, а именно бункер 4, предназначен для сбора пылевидной фракции и требуется его регулярная разгрузка, то его включают одновременно в оба потока. В этом случае в целях унификации оборудования и оптимизации процесса перемещения сыпучих материалов уместно оперировать четным числом разгрузочных патрубков 5 и 10 - двумя или четырьмя, которые обеспечивают беспрепятственную и гарантированную выгрузку содержимого бункеров 3 и 4, что определяется, в основном, назначением применяемого бункерного оборудования. И если раньше опоражнивание бункера происходило с высоты его разгрузочных патрубков непосредственно в вагон, то в предлагаемом техническом решении расходные бункеры 3 и 4 объединены в технологическую линию посредством двух включающих наклонные или изогнутые участки 6 скребковых конвейеров 7 и 8 и вибрационных питателей 9. Вибрационные питатели 9 (см., например, Интернет-сайт WWW.vibro-m.ru) обеспечивают гарантированную разгрузку каждого бункера 3 и 4, высокую степень и точность дозирования подачи сыпучего материала. Скребковые конвейеры 7 и/или 8 с нижним (погружным) расположением лопаток (скребков) выводят сыпучий материал на периферию эстакады, в любую заданную точку, и поднимает его на заданную высоту.

Следует отметить, что используемое оборудование имеет пылеплотное исполнение. В этом заключается его особенность по сравнению с типовым стандартизованным оборудованием. Пылеплотное исполнение задействованного оборудования может представлять собой, например, обычное инженерное решение, характерное для конкретных производственных условий, которое может быть реализовано непосредственно при монтаже оборудования - установка сальников, прокладок, надевание чехлов и т.д. В результате перечисленного появилась возможность оснастить эстакаду такой же высокопроизводительной телескопической пылеплотной загрузочной головкой 12, серийно выпускаемой российскими и зарубежными производителями (см., например, Интернет-сайты WWW.becema.com и WWW.oooleader.ru), или, например, такой, которая описана в патенте РФ №2014496 от 23.12.1991, МПК5 F04C 2/16, F04C 2/20, опубл. 15.06.1994. Ранее такие головки 12 применялись лишь при наличии достаточного расстояния между разгрузочными - 5 и загрузочными - 10 патрубками и уровнем вагона, которое составляет в зависимости от производительности от 2,0 до 4,0 метров. Расположенные в заданном месте эстакады разгрузочные концы 11 скребковых конвейеров 7 и 8 взаимодействует с загрузочными головками 12 посредством гибких транспортирующих рукавов 13. Все перечисленное позволило помимо беспыльной транспортировки и подачи также применить специальные пылеплотные вагоны, типа минераловозов 14 со специальными загрузочными люками 15 в крыше.

В способе беспыльной перегрузки пылесодержащих сыпучих материалов из бункерной эстакады в железнодорожный вагон предусмотрен отбор материалов из бункеров 3 и 4, но не произвольный отбор - непосредственно в открытый вагон - как в традиционных технических решениях, а принудительный дозированный. Вибродозированные единичные потоки объединяют в общий пылеплотный поток, который принудительно подают на определенный уровень, где располагается приемный участок 11 телескопической пылеплотной загрузочной головки 12. Дальнейшее перемещение сыпучего материала происходит по отработанной схеме с использованием существующих технических решений, а именно - телескопическая загрузочная головка 12 (см. Интернет-ссылки) и далее - специальный крытый вагон (например, вагон-минераловоз 14 - модель №19-923 по классификации МПС РФ и т.д.). Лишь при такой организации перегрузки сыпучих материалов возможно получить заявляемый технический результат - гарантированное дозированное освобождение бункеров 3 и 4, выведение объединенного потока за пределы эстакады на необходимый уровень в любую точку, беспыльную транспортировку материалов и высокую производительность беспыльной загрузки вагонов.

Особенностью способа является то, что имеющиеся потоки, включая потоки пылевидной фракции, объединяют в два раздельных, независимых потока, каждый из которых принудительно подают на уровни приемных участков 11 телескопических пылеплотных загрузочных головок 12. Благодаря этому появилась возможность использовать считавшиеся морально устаревшими эстакады и производственные помещения под них по прямому назначению и при этом с максимальной эффективностью, равной вновь проектируемым эстакадам и цехам.

Разделение единичных потоков на два независимых бывает необходимо, как упоминалось при характеристике бункеров, для увеличения скорости загрузки вагонов (один вагон загружается сразу двумя головками 12), для предоставления возможности и времени для ремонта и обслуживания части бункерного оборудования и эстакады в целом, для регулирования наполнения-опорожнения бункеров 3 и 4, получении на выходе фракций сыпучих материалов определенного размера, для обеспечения независимой прокладки дополнительных железнодорожных путей под дополнительные вагоны и т.д.

Изобретения реализованы следующим образом.

Бункерная эстакада для загрузки железнодорожных вагонов обслуживает, например, печи для обжига известняка. Эстакада является промежуточным складом между цехом-производителем извести и цехами-потребителями, например, доменными и конвертерными. Поскольку на металлургическом предприятии технологический процесс идет непрерывно, то также непрерывно должна происходить и отгрузка извести. Это предъявляет повышенные требования как к надежности используемого оборудования, так и к необходимости организации процесса отгрузки извести в полном объеме даже во время ремонтных работ.

Эстакада оснащается двумя независимыми скребковыми конвейерами 7 и 8, у каждого из которых есть общая технологическая связь с бункером 4, содержащим пылевидную фракцию.

Исходя из конкретных габаритных размеров бункерной эстакады, например, получаем, что разгрузочные - 5 и загрузочные - 8 патрубки расходных бункеров 3 и 4, как базовые элементы конструкции, расположены на высоте 2500 мм от верхнего уровня вагона (люка 15 минераловоза 14), в то время как верхний край транспортирующего рукава 11 должен находится на высоте 3300 мм над ним. Непосредственная загрузка открытого вагона или минераловоза 14 из бункера 3 или 4 через патрубки 5 или 8 нежелательна из-за сильнейшего пылеобразования и/или сложностей с попаданием в открытый люк 15 минераловоза 14.

Модернизация бункерной эстакады и технологического процесса перегрузки пылесодержащих сыпучих материалов из нее в железнодорожный вагон заключается в том, что каждый из бункеров 3 и 4 на выходе, после шиберных затворов (условно не показаны), оснащается вибрационными питателями 9 - одним или несколькими - в зависимости от требуемой производительности отбора загруженного в них материала или от существующих конструктивных особенностей бункеров 3 и 4. Вибрационные питатели 9 подают сыпучий материал в горизонтально расположенные транспортные каналы скребковых конвейеров 7 и 8 и так от каждого бункера 3 и 4.

Далее транспортные каналы конвейеров 7 и 8 по мере необходимости изгибаются в вертикальной (участки 6) и, при необходимости (в зависимости от конструктивных особенностей), в горизонтальной плоскостях с таким расчетом, чтобы разгрузочные концы 11 скребковых конвейеров 7 и 8, а следовательно, и приемный участок телескопической загрузочной головки 12, были расположены на 800 мм выше патрубков 5 и 10 самого нижнего из бункеров 3 и 4 и совпадали с продольной плоскостью рельсового пути 1. Разгрузочные концы 11 конвейеров 7 и 8 посредством гибких транспортирующих рукавов 13 оснащаются пылеплотными загрузочными головками 12. Данное типовое оборудование включает в себя (без детализации на фигурах чертежей) стыковочный рукав с коническим насадком и механизмом опускания и подъема, каретки поперечного и продольного хода, аспирационный фильтр и другие необходимые элементы.

Длина транспортирующего рукава 13 определяется возможными перемещениями обоих кареток в поперечном и продольном направлениях (не менее 400 мм в каждую сторону) для автоматического опускания стыковочного рукава вовнутрь открытого вагона или его установки в люк 15 минераловоза 14, при этом углы изгиба транспортирующего рукава 13 должны быть такими, чтобы материал в нем не зависал и обеспечивал требуемую производительность загрузки, например, не менее 200 т/ч.

После монтажа оборудования обеспечивается необходимая виброустойчивая герметизация всех стыковочных мест, что позволяет работать с пылящим транспортируемым материалом без выделения пыли в окружающую среду. Таким образом, бункерная эстакада готова к работе.

Для того чтобы загрузить минераловоз 14, необходимо опустить стыковочный рукав в люк (загрузочный патрубок) вагона до соприкосновения конического насадка со стенками патрубка, после чего необходимо включить скребковый конвейер 7 и/или 8, вибрационные питатели 9 и, если они не были открыты, то и шиберные затворы. Сыпучий материал из конкретного бункера 3 или 4 или сразу из всех бункеров 3 и 4 поступает на необходимый уровень приемного участка 11 и далее в телескопическую пылеплотную загрузочную головку 12 и оттуда в вагон-минераловоз 14. Выделяющаяся при загрузке вагона пыль отводится по аспирационному шлангу в фильтр.

Существует потенциальная возможность загружать в вагон материал всего лишь из одного конкретного бункера 3 или 4. Это может быть необходимо, например, при проведении ремонтных или профилактических работ на оставшихся бункерах.

Описанный процесс поддается автоматизации, что позволяет после установки и позиционирования загрузочной головки 12 в транспортную тару включить подачу сыпучего материала в пространство вагона простым нажатием пусковой кнопки. Существует возможность загружать вагон одновременно двумя загрузочными головками 12 или одновременно загружать два вагона независимо друг от друга.

В случае использования для загрузки открытых железнодорожных вагонов существует вероятность запыления окружающего пространства. Чтобы этого не происходило, рекомендуется использовать специальные вагоны, например закрытые вагоны-минераловозы 14.

Аналогичным образом можно модернизировать бункерные эстакады коксовых батарей, а также применить указанные технические решения в цементном, химическом и других, им подобных, производствах.

В результате реализации изобретений были созданы новая бункерная эстакада для загрузки железнодорожных вагонов и новый способ перегрузки пылесодержащих сыпучих материалов из нее. Использование изобретений обеспечило гарантированную беспыльную разгрузку бункеров с заданной высокой производительностью при сохранении существующих конструктивных параметров, включая высотные размеры, бункерных эстакад и производственных помещений, где они располагаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерная эстакада доменной печи | 1989 |

|

SU1730173A1 |

| Бункерная эстакада доменной печи | 1984 |

|

SU1216201A1 |

| Способ подачи шихты на бункерной эстакаде доменной печи | 1989 |

|

SU1715846A1 |

| Бункерная эстакада доменной печи | 1980 |

|

SU865906A1 |

| УСТРОЙСТВО ДЛЯ БЕСПЫЛЬНОЙ ПЕРЕГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА ИЗ БУНКЕРА В ВАГОНЫ | 2002 |

|

RU2232123C2 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2121508C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| Устройство для разгрузки сыпучих материалов из железнодорожных вагонов | 1990 |

|

SU1731712A1 |

| Устройство бункеров на эстакаде доменной печи | 1980 |

|

SU960267A1 |

| Устройство бункеров на эстакаде доменной печи | 1983 |

|

SU1154333A2 |

Группа изобретений относится к погрузочно-разгрузочным устройствам. Бункерная эстакада для загрузки железнодорожных вагонов включает установленную над рельсовым путем металлоконструкцию с расходными бункерами (3), как минимум один из которых (4) предназначен для сбора пылевидной фракции. Расходные бункеры объединены в две технологические линии двумя, включающими наклонные или изогнутые участки (6), скребковыми конвейерами (7, 8) и вибрационными питателями. Разгрузочный конец каждого скребкового конвейера снабжен телескопической пылеплотной загрузочной головкой (12) и связан с ней посредством гибкого транспортирующего рукава (13). Вибрационные питатели, расположенные под разгрузочными патрубками бункера для сбора пылевидной фракции, связаны с загрузочными патрубками обоих скребковых конвейеров. Способ перегрузки включает перемещение материалов в пределах бункеров к выходу под действием собственной силы тяжести. Единичные потоки подвергают объемному вибродозированию на выходе из каждого бункера и объединяют в два раздельных потока, каждый из которых принудительно подают на уровни приемных участков телескопических пылеплотных загрузочных головок. Изобретение снижает пылевыделение. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Бункерная эстакада для загрузки железнодорожных вагонов, включающая установленную над рельсовым путем металлоконструкцию с расходными бункерами, причем каждый бункер содержит два или четыре разгрузочных патрубка и как минимум один из бункеров предназначен для сбора пылевидной фракции, при этом расходные бункеры объединены в две технологические линии посредством двух включающих наклонные или изогнутые участки скребковых конвейеров с погружными лопатками и вибрационных питателей, расположенных между разгрузочными патрубками бункеров и загрузочными патрубками скребковых конвейеров, а разгрузочный конец каждого скребкового конвейера снабжен телескопической пылеплотной загрузочной головкой и связан с ней посредством гибкого транспортирующего рукава, при этом вибрационные питатели, расположенные под разгрузочными патрубками бункера для сбора пылевидной фракции, связаны с загрузочными патрубками обоих скребковых конвейеров.

2. Эстакада по п.1, отличающаяся тем, что оба скребковых конвейера и вибрационные питатели имеют пылеплотное исполнение.

3. Способ перегрузки пылесодержащих сыпучих материалов из бункерной эстакады в железнодорожный вагон, включающий перемещение материалов в пределах бункеров, как минимум один из которых предназначен для сбора пылевидной фракции, к выходу под действием собственной силы тяжести, при этом единичные потоки подвергают объемному вибродозированию на выходе из каждого бункера и объединяют в два раздельных потока, каждый из которых принудительно подают на уровни приемных участков телескопических пылеплотных загрузочных головок.

4. Способ по п.3, отличающийся тем, что объемную вибродозировку, объединение потоков и принудительную подачу объединенных потоков осуществляют в пылеплотном исполнении.

| ЛЕВИН М.А | |||

| и др | |||

| Автоматизация погрузки угля в железнодорожные вагоны (обзор) | |||

| - М.: ЦНИЭИУголь, 1976, с.19 | |||

| Способ определения механической скорости бурения | 1982 |

|

SU1040127A1 |

| Загрузочный рукав | 1977 |

|

SU658058A2 |

| ЛЕВИН М.А | |||

| и др | |||

| Способы и системы погрузки сыпучих грузов в железнодорожные вагоны | |||

| Экспресс-информация | |||

| Серия «Механизация и автоматизация производственных процессов» | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2011-08-10—Публикация

2009-12-08—Подача