Изобретение относится к черной металлургии, конкретно к способам производства офлюсованного агломерата.

В настоящее время получил распространение способ производства офлюсованного агломерата, включающий разгрузку прибывающих вагонов с железорудными материалами и их усреднение на рудном дворе, подачу железорудных материалов в бункера, измельчение и подачу в шихтовые бункера флюсов, колошниковой пыли и топлива, дозирование и смешивание шихты, ее подачу и укладку на аглоленту, зажигание, спекание шихты и классифицирование агломерата.

Усреднение материалов достигается следующим образом, Прибывающие на рудный двор железорудные материалы сначала поступают в разгрузочную траншею. Из траншеи железорудные материалы разгружают грейфером рудного перегружателя на рудный двор. Разгрузка ведется тонкими слоями по ширине рудного двора. Каждая последующая порция разгружается поверх предыдущей, т.е. образуется послойный штабель руды. Из законченного штабеля руду берут с торца, что способствует смешению отдельных слоев, имеющих различный состав по высоте. Выборка руды ведется грейфером по всей вертикали штабеля, после чего грейфер перемещается на соседнюю вертикаль и выбирает руду в той же последовательности.

Топливо и флюсы подвергаются дроблению до фракции 0-3 мм, что обеспечивает оптимальное протекание процесса агломерации.

Железорудные материалы с рудного двора, подготовленные флюсы и топливо подают в шихтовые бункера, из которых выдаются специальными питателями на легочный транспортер, где укладываются послойно и поэтому требуется перемешивание. Перемешивание бывает одностадийное и двустадийное. Смешивание шихты происходит в смесительных барабанах и преследует цель получения однородной шихты. Операция смешивание шихты совмещается с ее окомкованием, что весьма важно для ее газопроницаемости.

Из смесителя шихта поступает в бункер, из которого барабанным питателем загружается на агломерационную машину, на которой и происходит собственно процесс спекания агломерата.

Спекающийся агломерат с аглоленты попадает на дробилку. Дробление агломерата осуществляется одновалковыми или двухвалковыми дробилками. После дробления агломерат проходит грохочение для отделения возврата и постели от товарного агломерата.

После грохочения возврат фракции 0-6 мм подается в первичный смеситель шихты, а постель (фракция 6-12 мм) транспортируется в расходный бункер постели, откуда ее выдают на колосники агломерационной машины. Товарный агломерат (фракция 12 мм) отправляется в доменный цех в горячем или в охлажденном виде.

Отмечено, что введение извести в качестве флюса положительно сказывается на производительности агломашин. Однако в процессе агломерации известь должна усваиваться, так как в противном случае свободная известь, реагируя с влагой по реакции CaO + H2O = Ca(OH)2 + 65268 кДж, увеличивается почти в два раза в объеме, что приводит к возникновению внутренних напряжений и к разрушению агломерата.

(А. М. Парфенов. Агломерация железных руд, М. Металлургииздат, 1954, с. 72-77, 106-110, 159-162, 228-231, 278-282 - прототип).

Технической задачей изобретения является улучшение усреднения кальцийсодержащего флюса с рудными материалами и повышение эффективности его использования.

Технический результат достигается тем, что предложен способ производства офлюсованного агломерата, включающий разгрузку прибывающих вагонов с железорудными материалами и их усреднение на рудном дворе с использованием кальцийсодержащего флюса, подачу железорудных материалов в бункера, измельчение и подачу в шихтовые бункера флюсов, колошниковой пыли и топлива, дозирование и смешивание шихты, ее подачу и укладку на аглоленту, зажигание, спекание шихты и классифицирование агломерата, в котором кальцийсодержащий флюс загружают перед разгрузкой вагонов в количестве 20 - 50 кг/т.

Способ, в котором в качестве кальцийсодержащего флюса используют известь.

Флюс, добавленный в агломерационную шихту после разгрузки вагонов, отличается от флюса, который загружают перед разгрузкой вагонов по химическому составу (в первом случае CaO до 50 %, MgO до 8,0 %, во втором - CaO до 90 %, MgO до 0,5 %).

Повышение объема производства агломерата и повышение его качества без больших капитальных затрат является актуальной проблемой многих металлургических заводов, особенно в условиях увеличения доли концентратов в железорудной шихте.

Большую роль в решении этой актуальной проблемы играет улучшение усреднения кальцийсодержащего флюса с рудными материалами и повышение эффективности его использования.

Результаты исследований показали, что наилучшие результаты достигаются при дозировке кальцийсодержащего флюса в каждый вагон с железосодержащими материалами перед их подачей на вагоноопрокидыватель в количестве 20-50 кг/т.

Это количество выбрано экспериментально и не зависит от количества флюса, добавляемого после разгрузки вагонов.

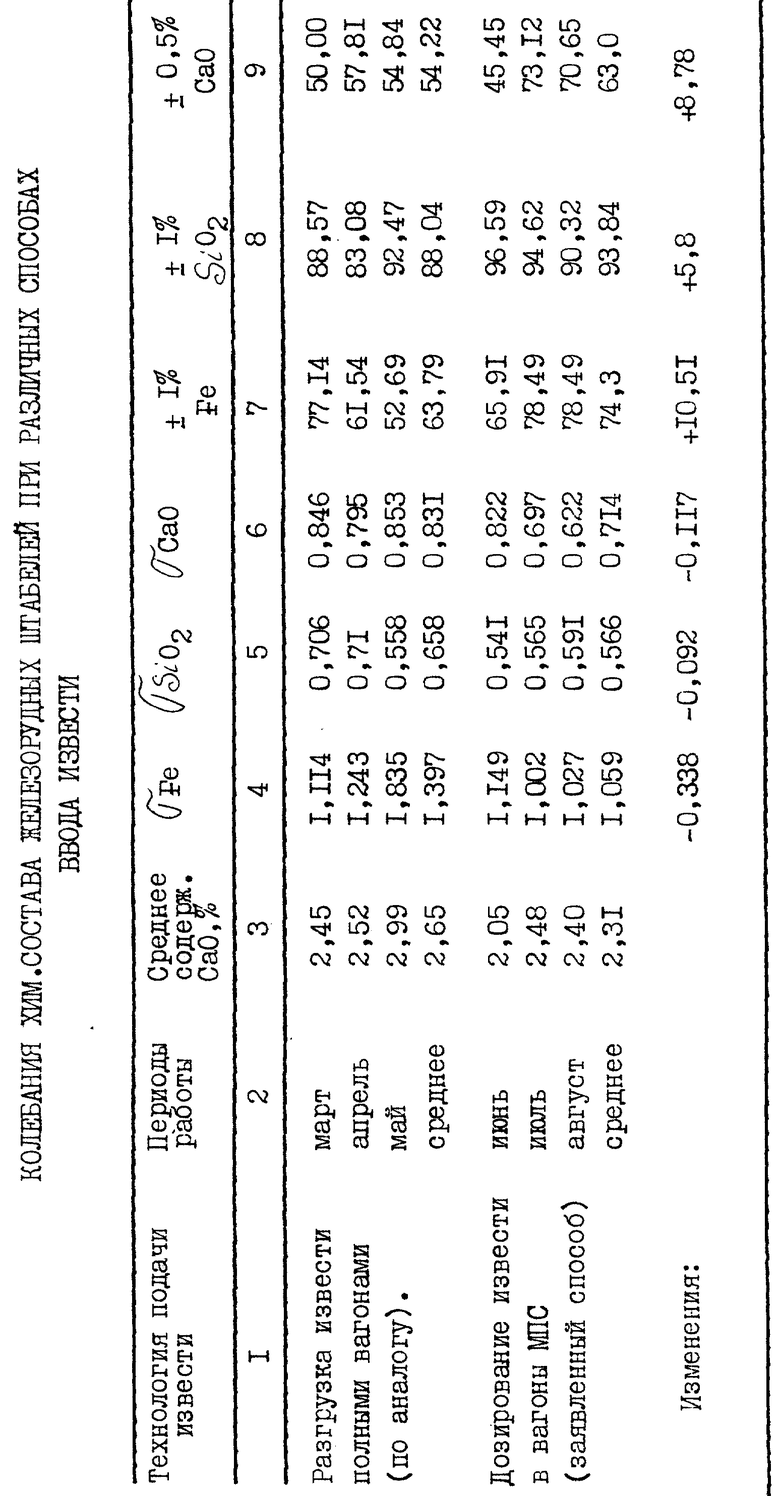

В таблице приведены сравнительные данные контроля химического состава концентрата с известью забираемого с рудного двора в производство до и после внедрения изобретения.

Дозировка кальцийсодержащего флюса в каждый вагон с железорудными материалами позволила повысить укладки по железу на 10,51%, по SiO2 на 5,8 %, по CaO на 8,78%.

Известно оборудование бункерной эстакады, включающее в себя расположенные вдоль железнодорожных путей бункера с затворами, загрузочные транспортеры (Б. Ф. Гончаров, И.С.Соломахин. Производство чугуна, М. Металлургия, 1965, с. 66, 238-239 - прототип).

Однако известное оборудование не в состоянии обеспечить достижение технического результата заявленного способа производства офлюсованного агломерата.

Технической задачей изобретения является дозирование извести в вагоны МПС на поверхность материала в заданном интервале при непрерывном движении состава.

Технический результат достигается тем, что предложена установка для догрузки вагонов флюсом, содержащая расположенные в технологической последовательности над сквозным железнодорожным путем загрузочный транспортер с плужковым сбрасывателем, установленный под ним на опорной конструкции бункер с затвором и соединенный с ним питатель, которая снабжена разгрузочной воронкой, поворотным желобом и электрической лебедкой, воронка установлена на опорной конструкции и соединена с питателем, поворотный желоб одним концом соединен с воронкой и шарнирно закреплен на ней, а другим концом соединен с электрической лебедкой, установленной на опорной конструкции и обеспечивающей подъем и опускание этого конца желоба на уровень 150 - 200 мм от уровня габаритов груза в вагоне, при этом желоб снабжен секторным затвором для предотвращения самопроизвольного истечения флюса.

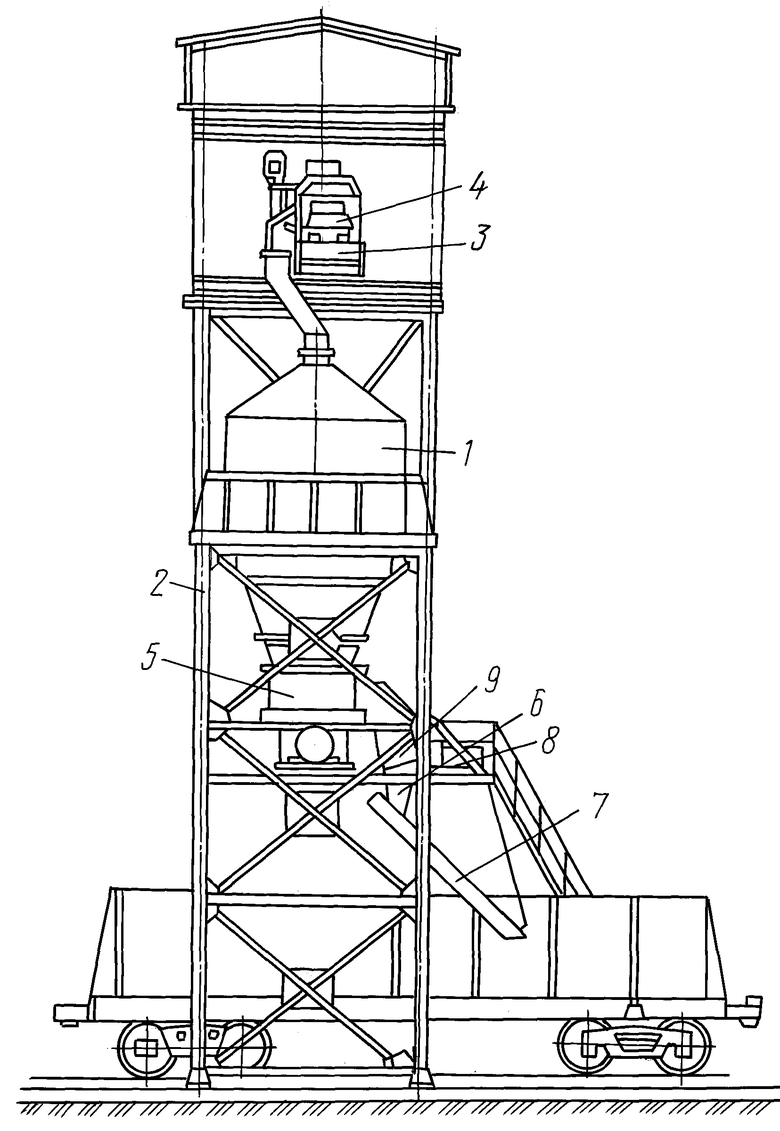

На чертеже изображена установка для догрузки вагонов флюсом.

Установка представляет собой металлический бункер 1 с полезной емкостью 60 м3, смонтированный на металлических колоннах 2 под галереей загрузочного ленточного конвейера 3. Под бункером 1 проходит сквозной железнодорожный путь на вагоноопрокидыватель. Загрузка бункера 1 известью осуществляется с помощью механизированного плужкового сбрасывателя 4, смонтированного на конвейере 3.

Выдача извести из бункера 1 производится тарельчатым питателем 5. С тарельчатого питателя 5 известь через разгрузочную воронку 6 и поворотный желоб 7 укладывается на поверхность материала в вагонах при движении состава со скоростью 1-3 км/ч. Поворотный желоб 7 с помощью лебедки электрической 8 опускается до уровня 150-200 мм от уровня габарита груза для снижения пылеобразования, а для прохода тепловоза поднимается вверх до габаритного размера. Крайнее положение поворота желоба 7 устанавливают конечными выключателями. С помощью этих конечных выключателей электрические схемы лебедки 8 и тарельчатого питателя 5 сблокированы таким образом, что включение тарельчатого питателя 5 нельзя произвести, если желоб 7 не занимает нижнее положение, а при подъеме желоба 7 тарельчатый питатель 5 отключается. Для предотвращения самопроизвольного истечения извести из бункера 1 в месте стыка поворотного желоба 7 с разгрузочной воронкой 6 тарельчатого питателя 5 на желобе 7 установлен секторный затвор 9, который при подъеме желоба 7 перекрывает разгрузочную воронку 6.

Предлагаемое изобретение позволит в каждый вагон до его выгрузки выдать заданное количество извести, что приведет к равномерному смешиванию железорудного материала и извести, устранит локальное распределение последней в массе штабеля, улучшит контакт между известью и железорудным материалом. Кроме того, улучшит условия труда в районе вагоноопрокидывателя.

Изобретение относится к черной металлургии, конкретно к способам производства офлюсованного агломерата. Способ включает разгрузку прибывающих вагонов с железорудными материалами и их усреднение на рудном дворе с использованием кальцийсодержащего флюса (извести). Кальцийсодержащий флюс загружают перед разгрузкой вагонов в количестве 20-50 кг/т. Установка для догрузки вагонов флюсом содержит загрузочный транспортер, установленный под ним на опорной конструкции бункер с затвором и соединенный с ним питатель. Установка снабжена разгрузочной воронкой, поворотным желобом и электрической лебедкой, транспортер снабжен плужковым сбрасывателем. Воронка установлена на опорной конструкции и соединена с питателем. Поворотный желоб одним концом соединен с воронкой и шарнирно закреплен на ней, а другим концом соединен с электрической лебедкой, установленной на опорной конструкции и обеспечивающей подъем и опускание этого конца желоба на уровень 150 - 200 мм от уровня габаритов груза в вагоне. Желоб снабжен секторным затвором для предотвращения самопроизвольного истечения флюса. Изобретение позволит равномерно распределить известь в массе штабеля. 2 с. и 1 з.п. ф-лы, 1 ил., 1 табл.

| ПАРФЕНОВ А.М | |||

| Агломерация железных руд | |||

| - М.: Металлургиздат, 1954 | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Гончаров Б.Ф | |||

| и др | |||

| Производство чугуна | |||

| - М.: Металлургия, 1965, с.66, 238 и 239 | |||

| Там же, с.52, 53, 60-74 | |||

| Зависимость производительности агломашин от содержания концентрата в шихте, расхода извести и способа ее ввода в шихту | |||

| Металлург | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Ponevac I | |||

| Skusenosti s pouzitim vapna pvi intenzifikacii spiekania vo VSZ | |||

| "Hutnik" (CSSR), 1968, 18, N 1, 3-9 | |||

| ВЕГМАН Е.Ф | |||

| Окускование руд и концентратов | |||

| - М.: Металлургия, 1984, с.176-192 | |||

| Бункерная эстакада доменной печи | 1984 |

|

SU1216201A1 |

| Бункерная эстакада доменной печи | 1980 |

|

SU992586A2 |

Авторы

Даты

2001-07-20—Публикация

1999-10-15—Подача