Настоящее изобретение относится к устройству впрыскивания топлива для двигателя внутреннего сгорания (ДВС) согласно ограничительной части п.1 формулы изобретения.

В настоящее время известно устройство впрыскивания топлива, позволяющее непосредственно впрыскивать топливо в соответствующую камеру сгорания в ДВС. Для этого в корпусе такого устройства впрыскивания топлива расположен клапанный элемент, который в зоне выпускного отверстия, через которое выходит впрыскиваемое топливо, имеет нагруженную давлением топлива поверхность, приложенное к которой давление в целом действует в направлении открытия клапанного элемента. На своем противоположном конце клапанный элемент имеет управляющую поверхность, приложенное к которой давление действует в направлении закрытия клапанного элемента, и которая ограничивает управляющую полость. По своей площади управляющая поверхность, приложенное к которой давление действует в направлении закрытия клапанного элемента, в целом больше нагруженной давлением поверхности, приложенное к которой давление при открытом клапанном элементе действует в направлении его открытия.

При закрытом устройстве впрыскивания топлива на часть нагруженной давлением поверхности, приложенное к которой давление действует в направлении открытия клапанного элемента, и на управляющую поверхность, приложенное к которой давление действует в направлении закрытия клапанного элемента, действует высокое давление топлива, создаваемое, например, в топливоаккумулирующем магистральном трубопроводе (называемом также топливным аккумулятором или топливной рампой, "Rail"). Для открытия клапанного элемента приложенное к управляющей поверхности давление снижают до тех пор, пока действующая в направлении открытия клапанного элемента равнодействующая приложенных к нагруженной давлением поверхности гидравлических сил не превысит действующую в направлении закрытия клапанного элемента силу. В результате этого происходит открытие клапанного элемента.

Для надежной и бесперебойной работы такого устройства впрыскивания топлива та часть, где находится сравнительно небольшая по площади нагруженная давлением поверхность, приложенное к которой давление действует в направлении открытия клапанного элемента, и та часть клапанного элемента, где находится сравнительно большая по площади управляющая поверхность, приложенное к которой давление действует в направлении закрытия клапанного элемента, должны быть герметично отделены одна от другой соответствующим уплотнением. В известном устройстве впрыскивания топлива просачивающееся через уплотнение топливо отводится из зоны уплотнения по соответствующему сливному трубопроводу.

В основу настоящего изобретения была положена задача усовершенствовать устройство впрыскивания топлива указанного в начале описания типа, предельно упростив его конструкцию и сделав его недорогим в изготовлении, а также обеспечив возможность его применения при очень высоком рабочем давлении. Помимо этого такое устройство впрыскивания топлива должно надежно работать и при наличии обусловленных производственными допусками погрешностей размеров и/или формы его компонентов.

Краткое описание сущности изобретения

Указанная задача решается с помощью устройства впрыскивания топлива с отличительными признаками, представленными в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. Другие существенные отличительные особенности изобретения рассмотрены в последующем описании и представлены на прилагаемых к описанию чертежах и могут также иметь существенное значение для изобретения в совершенно различных сочетаниях без явного указания на это в каждом конкретном случае.

Преимущества изобретения

Использование гидравлически реализуемой кинематической связи между двумя отдельными деталями клапанного элемента в предлагаемом в изобретении устройстве впрыскивания топлива позволяет существенно расширить возможности по его конструктивного исполнению, поскольку каждую из таких деталей клапанного элемента можно оптимально согласовывать с особенностями, характерными для места ее установки внутри устройства впрыскивания топлива. Так, например, путем соответствующего выбора материала для изготовления деталей клапанного элемента и их размеров можно оптимально согласовывать упругие свойства клапанного элемента с предусмотренной областью его применения. Помимо этого в целом существенно упрощается изготовление клапанного элемента, поскольку можно также использовать детали с постоянным диаметром. Благодаря этому в конструкции устройства впрыскивания топлива можно применять простые детали, что, во-первых, упрощает его изготовление, а во-вторых, позволяет сделать его более компактным. В предлагаемом в изобретении устройстве впрыскивания топлива можно, кроме того, и далее использовать многочисленные компоненты уже существующих устройств.

Еще одно преимущество, связанное с наличием элемента гидравлической связи, состоит в компенсации обусловленных производственными допусками погрешностей, что упрощает изготовление и сборку устройства впрыскивания топлива. Помимо этого кинематическое соединение двух деталей клапанного элемента посредством элемента гидравлической связи позволяет реализовать определенное демпфирование их движения.

Элемент гидравлической связи можно реализовать простым путем с использованием предусмотренной согласно изобретению втулки, упростив тем самым необходимую обработку корпуса устройства впрыскивания топлива. Помимо этого предусмотренный изобретением отдельный от корпуса направляющий элемент позволяет минимизировать перекос втулки относительно взаимодействующей с ней уплотняющей поверхности на корпусе. Подобный фактор имеет особо важное значение в том случае, когда первая деталь клапанного элемента имеет особо большую длину, а надетая на нее втулка очень плотно охватывает ее. Тем самым минимизируются или даже полностью исключаются утечки топлива из полости гидравлической связи. В результате отпадает необходимость в проведении трудоемкого и дорогостоящего измерительно-регулировочного процесса. Помимо этого уменьшается обусловленное износом изменение рабочих характеристик предлагаемого в изобретении устройства впрыскивания топлива. Использование направляющего элемента для обеспечения направленного перемещения подвижных деталей друг относительно друга позволяет также скомпенсировать производственные допуски и повысить надежность устройства впрыскивания топлива.

Конструктивно особо простым является устройство впрыскивания топлива, в котором втулка опирается на направляющий элемент. В этом случае уплотняющую поверхность на направляющем элементе, на которую опирается втулка, можно выполнить строго перпендикулярной направляющей оси направляющего элемента, наиболее явно минимизировав тем самым риск перекоса втулки, надетой на первую деталь клапанного элемента с возможностью относительного направленного перемещения вдоль нее, относительно уплотняющей поверхности на направляющем элементе.

Дополнительно к этому по меньшей мере в одной части направляющего участка направляющего элемента или в сопряженной части первой детали клапанного элемента предлагается предусмотреть проходящий от одной стороны направляющего элемента к другой его стороне проход для текучей среды. Таким путем обеспечивается однозначное разделение функций между направляющим элементом, направляющий участок выполняет тем самым исключительно направляющую функцию, и втулкой, которая выполняет только уплотняющую функцию. Подобное разделение функций позволяет оптимизировать конструктивное исполнение направляющего элемента и втулки. В одном из конкретных вариантов проход для текучей среды может быть образован направляющим зазором между направляющим элементом и первой деталью клапанного элемента. Технологически реализовать это можно особо простым путем.

Помимо этого в еще одном предпочтительном варианте выполнения предлагаемого в изобретении устройства впрыскивания топлива направляющий элемент имеет ограничитель подъема второй детали клапанного элемента. Наличие такого ограничителя предпочтительно главным образом в тех устройствах впрыскивания топлива, которыми топливо должно впрыскиваться в сравнительно больших количествах, например в двигатели грузовых автомобилей. В подобном устройстве впрыскивания топлива из-за наличия в его конструкции множества отдельных деталей обусловленные производственными допусками погрешности их продольных размеров могут привести к значительным отклонениям величины подъема второй детали клапанного элемента от номинальной. До настоящего времени такие отклонения устраняли путем их измерения и подбора подходящего регулировочного элемента. При этом перед сборкой отдельных деталей устройства впрыскивания топлива необходимо было измерять каждый релевантный сборочный размер, влияющий на отклонение величины подъема второй детали клапанного элемента от номинальной. На основании результатов таких измерений затем путем подбора регулировочного элемента подходящих размеров величину подъема второй детали клапанного элемента можно было отрегулировать на требуемую.

Предлагаемое же в изобретении интегрирование ограничителя подъема второй детали клапанного элемента в направляющий элемент позволяет избежать подобной процедуры и в результате упростить сборку устройства впрыскивания топлива. Если же по каким-либо иным причинам возникнет необходимость в регулировке величины подъема второй детали клапанного элемента, то для этого и впредь можно использовать соответствующий регулировочный элемент, располагаемый между второй деталью клапанного элемента и ограничителем ее подъема, соответственно на направляющем элементе.

Дополнительно упростить изготовление устройства впрыскивания топлива позволяет вариант, в котором направляющий элемент имеет сквозное отверстие, предпочтительно с проточным дросселем, которое соединяет кольцевую полость в зоне седла клапанного элемента с полостью высокого давления.

Для обеспечения оптимальной герметичности полости гидравлической связи, а также полости высокого давления или канала для прохода текучей среды направляющий элемент можно зажать между двумя частями корпуса устройства впрыскивания топлива, а поверхности контакта направляющего элемента с этими частями корпуса выполнить таким образом, чтобы их центры тяжести по меньшей мере примерно располагались на центральной оси направляющего участка направляющего элемента.

В еще одном варианте предлагается поджимать втулку пружиной, которая опирается на уступ, выполненный на первой детали клапанного элемента. Этот вариант позволяет собирать по меньшей мере первую деталь клапанного элемента, втулку и пружину, а также при необходимости направляющий элемент в предварительно собранный узел. Благодаря этому наряду с экономией времени при окончательной сборке устройства впрыскивания топлива исключается также повреждение высокоточной направляющей между втулкой и первой деталью клапанного элемента. Помимо этого отпадает необходимость в требующемся в противном случае промежуточном хранении втулки в исключающих ее утерю условиях в процессе сборки устройства впрыскивания топлива и проведения измерительно-регулировочных работ. Тем самым устраняется существующая при таком промежуточном хранении втулки опасность ее загрязнения либо повреждения или даже полной утери. Кроме того, упрощается конструкция корпуса, а тем самым и его изготовление, поскольку для установки клапанного элемента в корпусе можно предусматривать сквозное отверстие с гладкой бесступенчатой стенкой. В результате повышается также прочность устройства впрыскивания топлива при действии высокого давления, а наличие в нем увеличенного топливоаккумулирующего объема (пространства между клапанным элементом и сквозным отверстием в корпусе) позволяет уменьшить колебания давления.

В другом варианте втулку можно поджать первой пружиной, которая опирается на уступ, выполненный с одной стороны кольцевого элемента, который с другой своей стороны поджат второй пружиной, которая по меньшей мере опосредованно опирается на корпус устройства впрыскивания топлива, и который через элемент связи кинематически связан с клапанным элементом в направлении его закрытия.

Направляющий элемент может иметь центрирующий участок, предпочтительно центрирующий буртик, который центрирует направляющий элемент относительно соответствующей части корпуса. Таким путем по меньшей мере опосредованно относительно друг друга центрируются также клапанный элемент и другие удаленные от элемента гидравлической связи части корпуса устройства впрыскивания топлива.

Ниже изобретение более подробно рассмотрено на примере наиболее предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых:

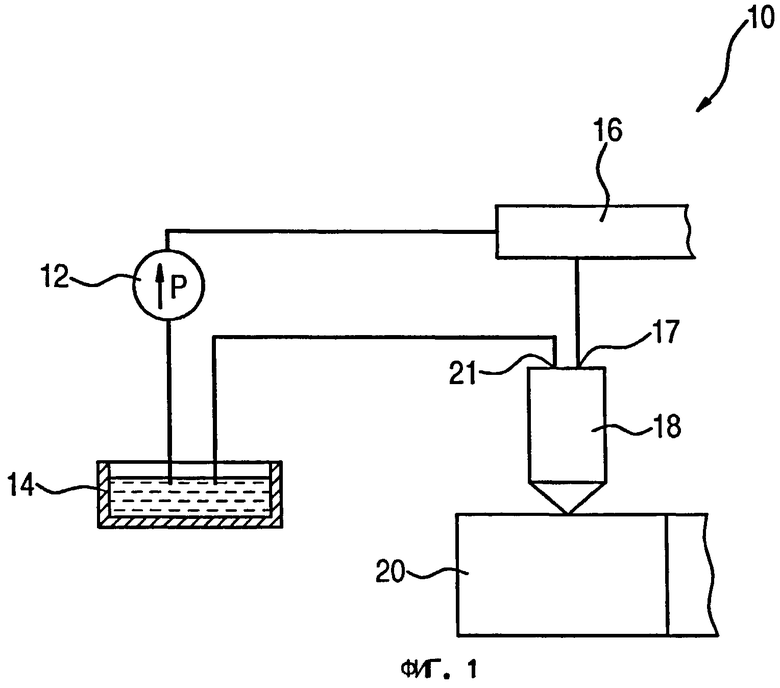

на фиг.1 - схематичный вид ДВС с устройством впрыскивания топлива,

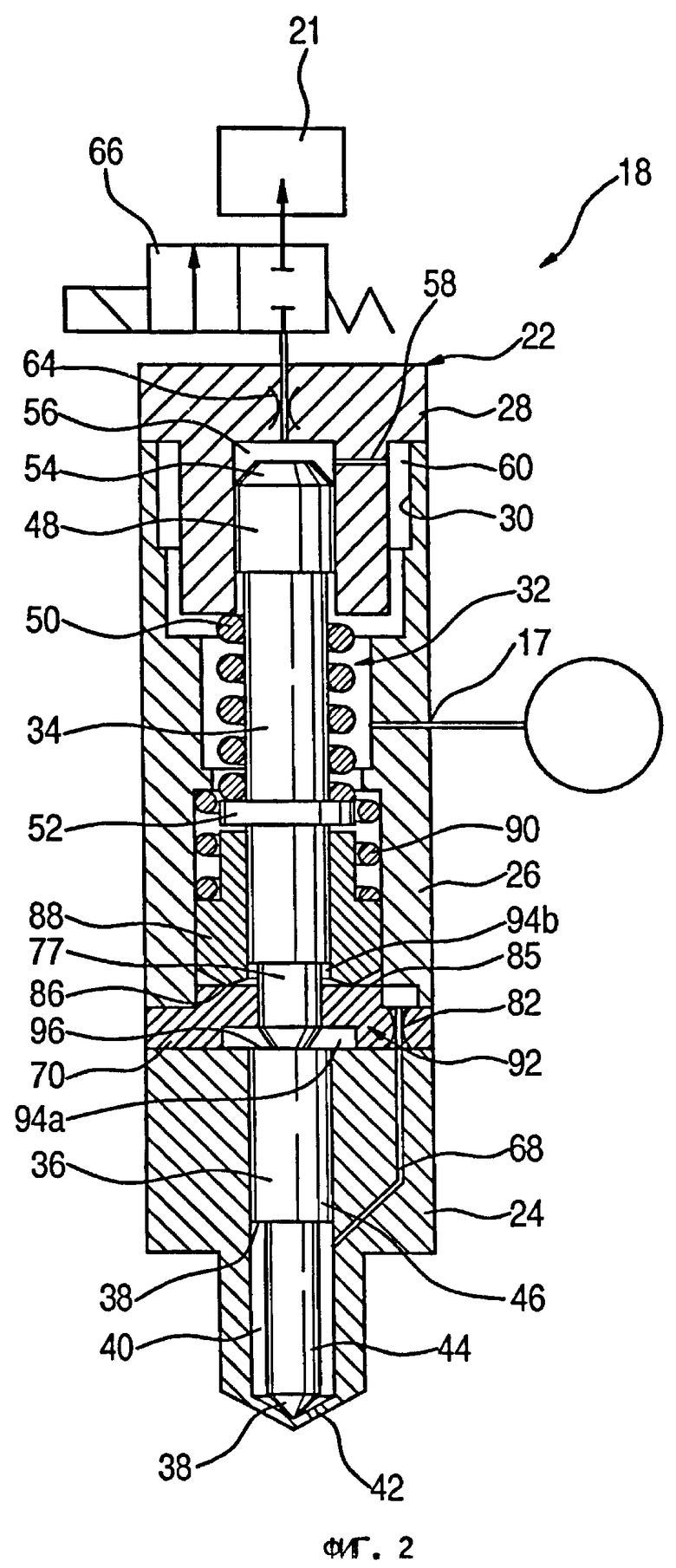

на фиг.2 - схематичный вид частично изображенного в разрезе выполненного по первому варианту устройства впрыскивания топлива, показанного на фиг.1,

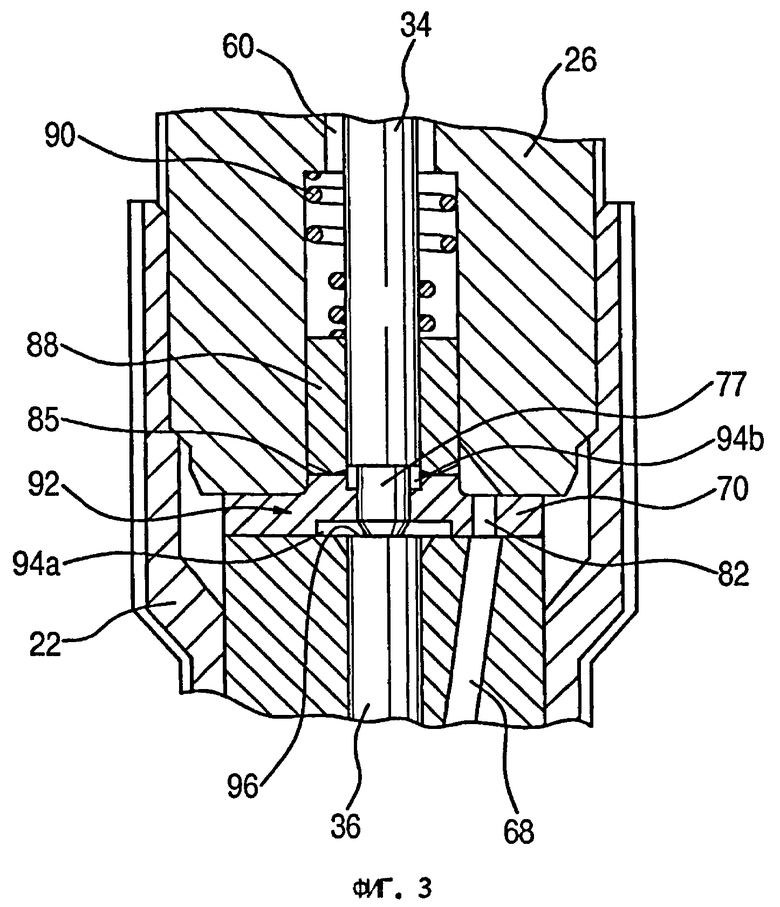

на фиг.3 - увеличенный вид фрагмента устройства впрыскивания топлива, показанного на фиг.2,

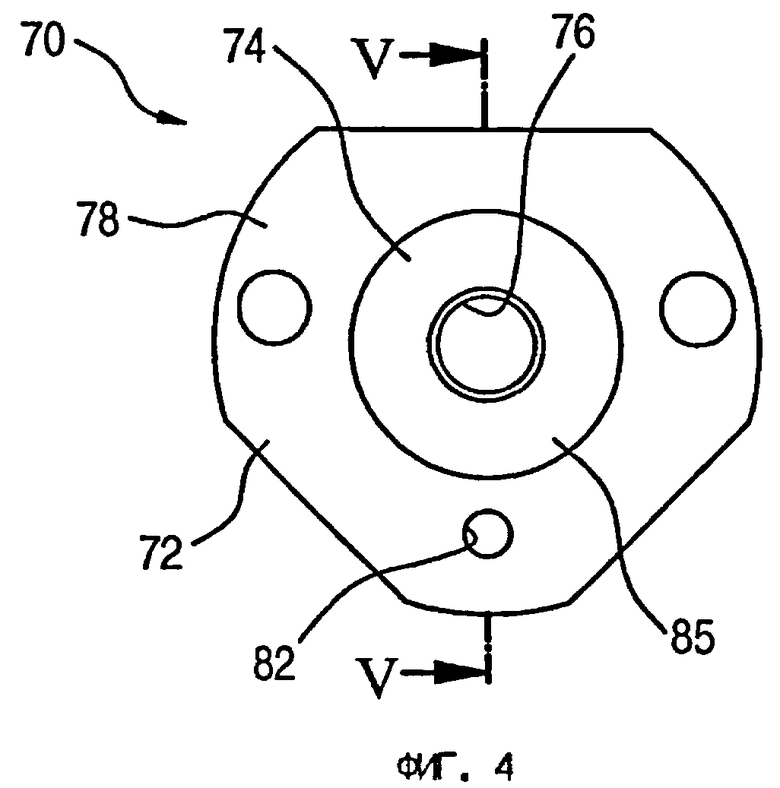

на фиг.4 - вид в плане направляющего элемента устройства впрыскивания топлива, показанного на фиг.3,

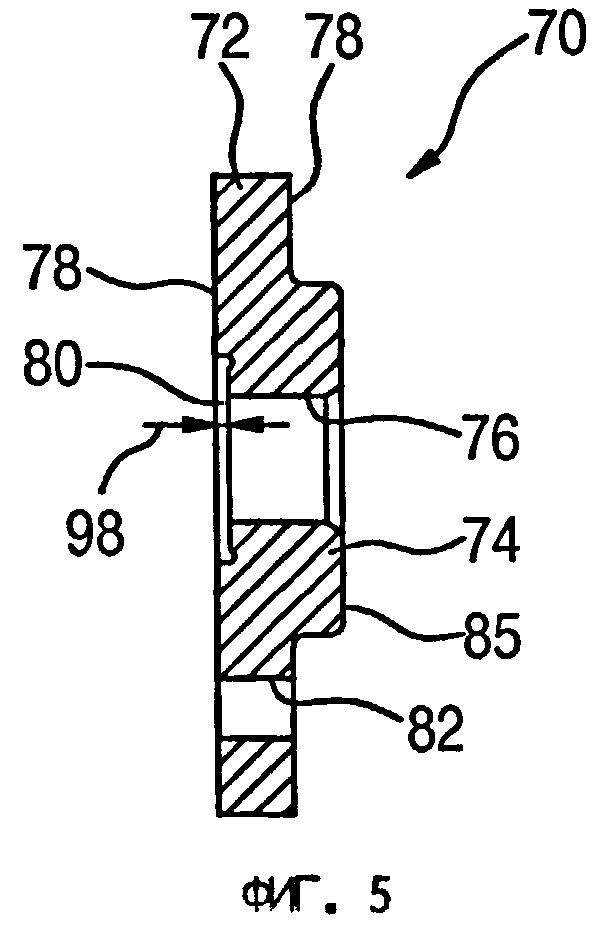

на фиг.5 - вид показанного на фиг.4 направляющего элемента в разрезе плоскостью V-V,

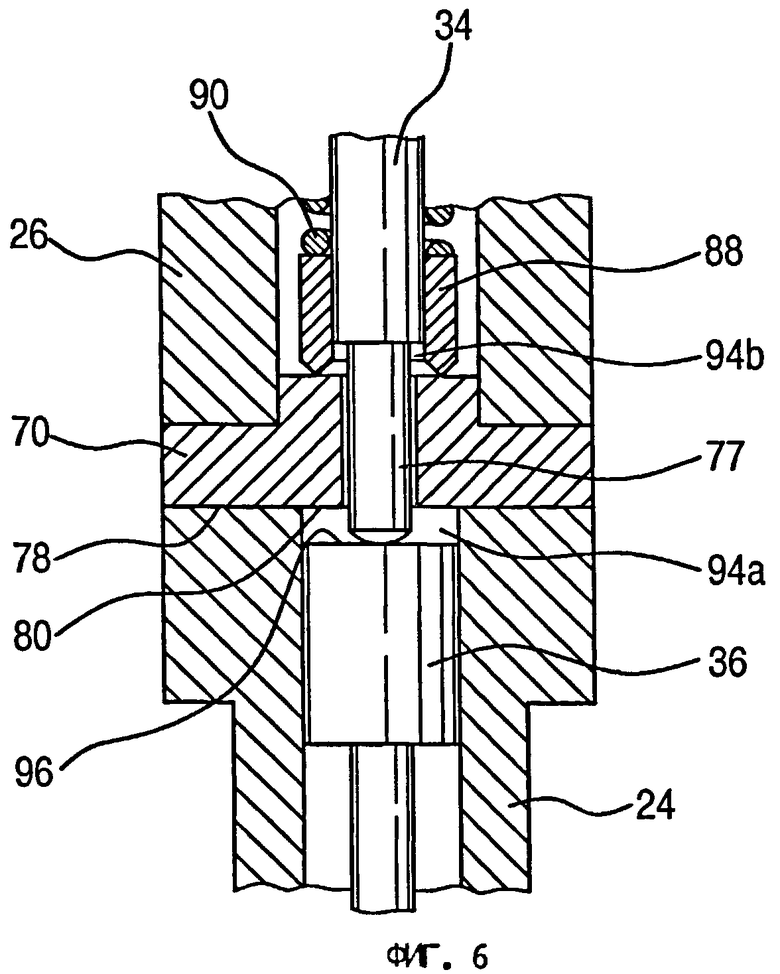

на фиг.6 - аналогичный приведенному на фиг.2 увеличенный вид фрагмента, выполненного по второму варианту устройства впрыскивания топлива,

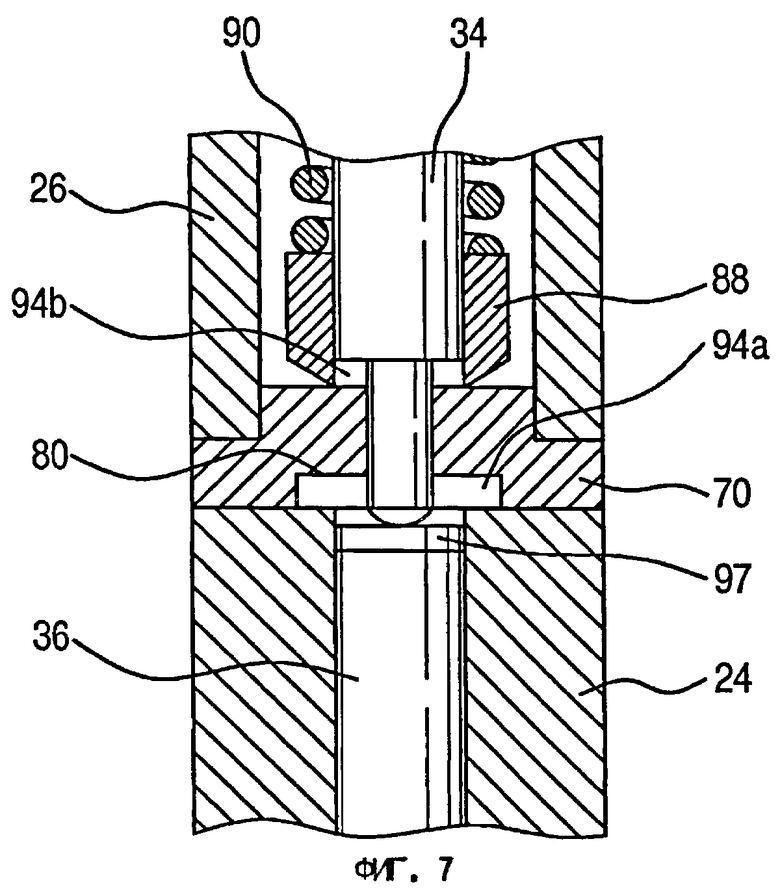

на фиг.7 - аналогичный приведенному на фиг.2 увеличенный вид фрагмента, выполненного по третьему варианту устройства впрыскивания топлива,

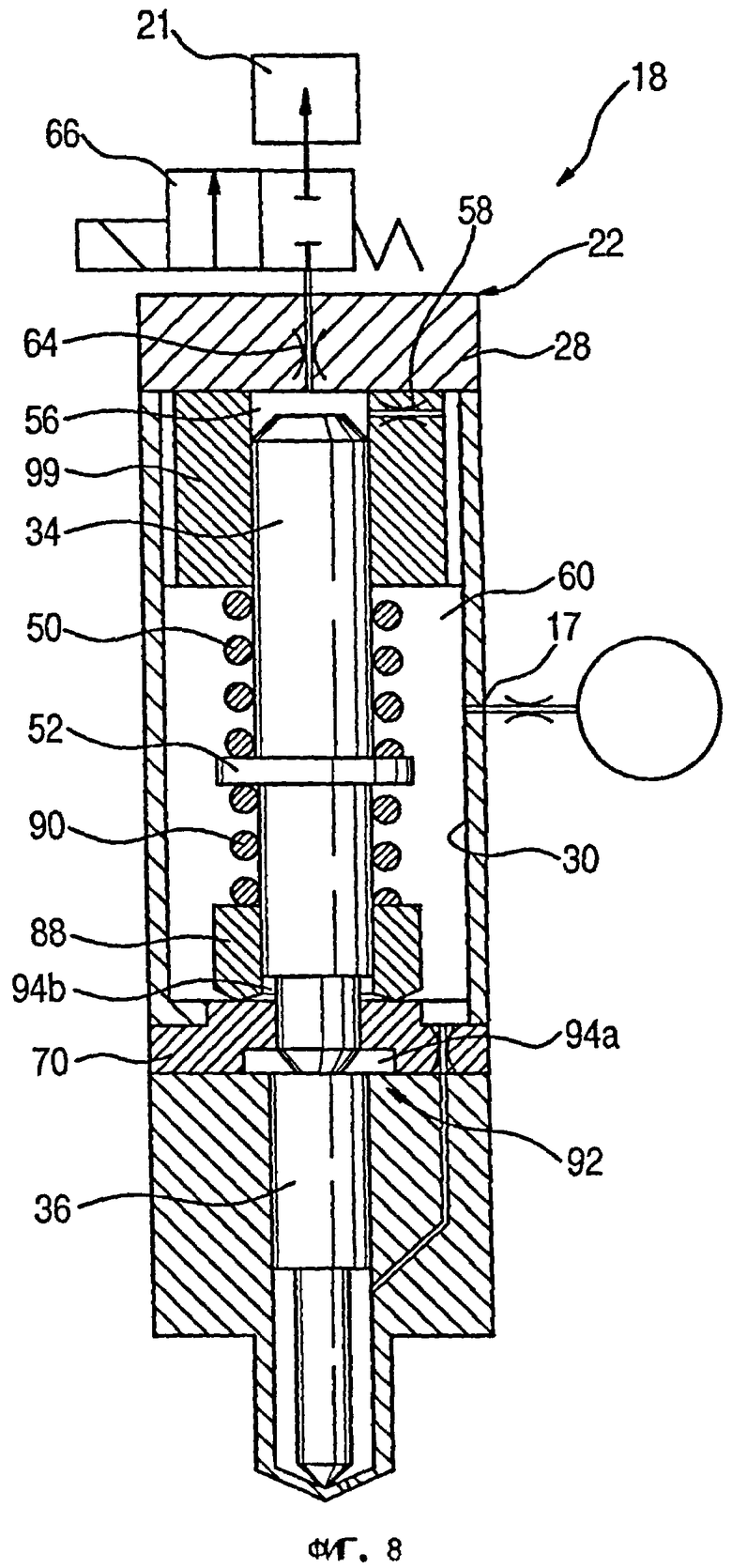

на фиг.8 - аналогичный приведенному на фиг.2 вид выполненного по четвертому варианту устройства впрыскивания топлива и

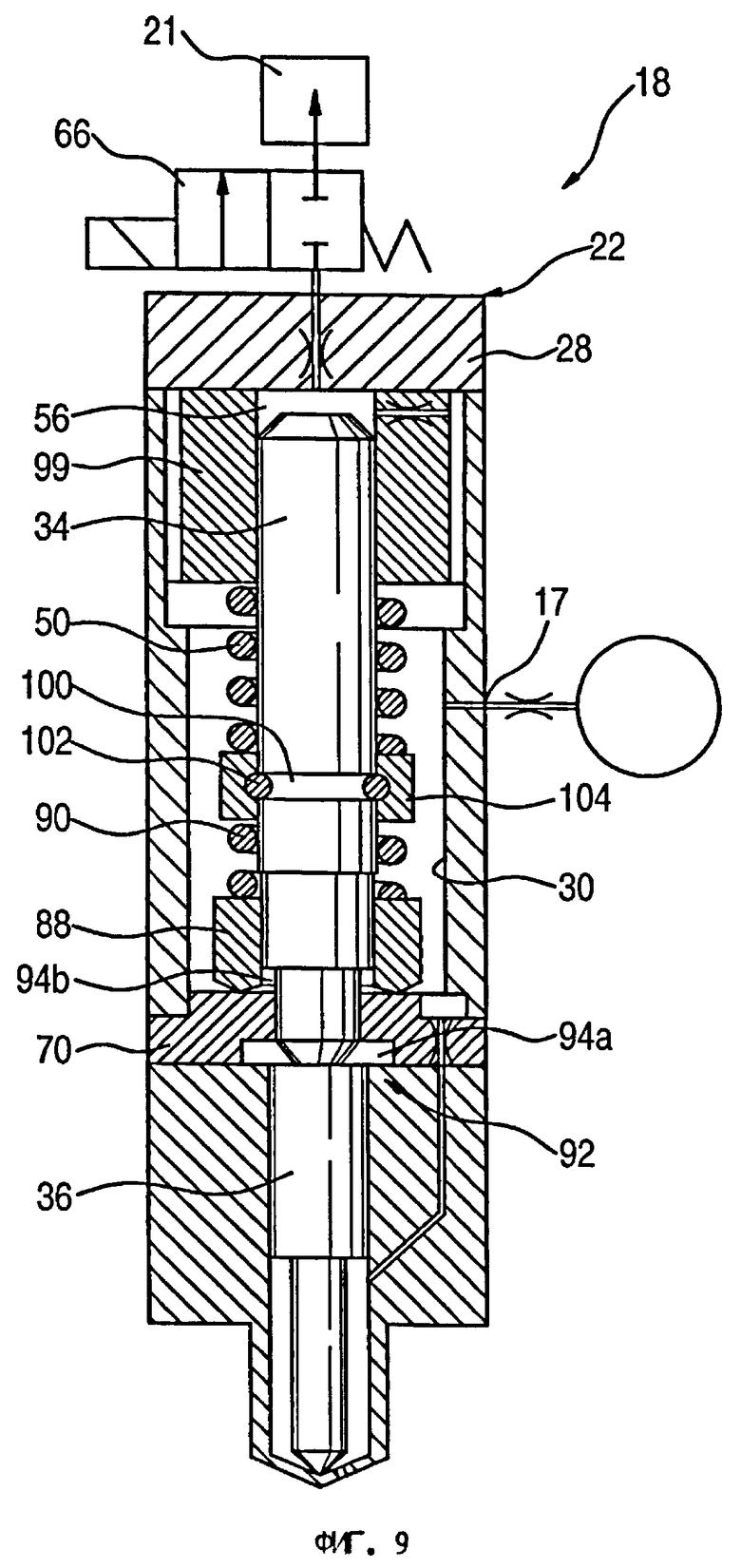

на фиг.9 - аналогичный приведенному на фиг.2 вид выполненного по пятому варианту устройства впрыскивания топлива.

Описание вариантов осуществления изобретения

На фиг.1 схематично показан ДВС, обозначенный общей позицией 10. Такой ДВС в данном случае предназначен для приведения в движение не показанного на чертеже автомобиля. Топливо устройством 12 его подачи под высоким давлением нагнетается из топливного бака 14 в топливный аккумулятор 16 (топливную рампу "Rail"). В этом топливном аккумуляторе топливо, например дизельное топливо или бензин, аккумулируется под очень высоким давлением. К топливному аккумулятору 16 подсоединено несколько устройств 18 впрыскивания топлива, каждое из которых соединено с ним своим присоединением 17 высокого давления и которыми топливо непосредственно впрыскивается в соответствующие им камеры 20 сгорания. Каждое из устройств 18 впрыскивания топлива имеет также по присоединению 21 низкого давления, через которое каждое из них соединено с частью низкого давления, в данном случае с топливным баком 14.

В первом варианте устройства 18 впрыскивания топлива могут иметь исполнение, показанное на фиг.2 и 3. Показанное на этих чертежах устройство 18 впрыскивания топлива в рассматриваемом варианте его выполнения имеет корпус 22, состоящий из распылительной части (распылителя) 24, основной части 26 и концевой части 28. Основную часть 26 и концевую часть 28 корпуса можно также выполнять за одно целое. В корпусе 22 в его продольном направлении имеется ступенчатое отверстие 30, охватывающее расположенный в нем игловидный клапанный элемент 32. Такой клапанный элемент выполнен составным из двух деталей, одной из которых является управляющий поршень 34, а другой - игла 36 распылителя.

Игла 36 имеет нагруженные давлением поверхности 38, которые ограничивают кольцевую полость 40 и равнодействующая приложенных к которым гидравлических сил обращена в направлении подъема или открытия иглы 36. Своим нижним на фиг.2 концом игла 36 подробно не представленным на фиг.2 образом взаимодействует с расположенным на корпусе седлом (не снабжено позицией). Таким путем выпускные отверстия 42, через которые выходит впрыскиваемое топливо, могут отсоединяться от кольцевой полости 40 или соединяться с ней. Игла 36 имеет участок 44 меньшего диаметра и участок 46 большего диаметра. Своим участком 46 большего диаметра игла 36 центрируется в распылительной части 24 корпуса с возможностью направленного перемещения в ней в своем продольном направлении.

Управляющий поршень 34 расположен в основной части 26 корпуса. Верхний на фиг.2 концевой участок 48 управляющего поршня 34 выполнен в виде направляющей, которая вставлена во втулкообразное продолжение концевой части 28 корпуса с возможностью направленного перемещения в ней. На управляющем поршне 34 предусмотрен образованный кольцевым буртиком 52 уступ, на который опирается пружина 50, поджимающая управляющий поршень 34 в направлении закрытия. Верхний на фиг.2 осевой торец управляющего поршня 34 образует действующую в направлении закрытия клапанного элемента 32 гидравлическую управляющую поверхность 54. Совместно с концевой частью 28 корпуса эта управляющая поверхность ограничивает управляющую полость 56.

Управляющая полость 56 через входной дроссель 58 во втулкообразном продолжении концевой части 28 корпуса сообщается с кольцевой полостью 60, которая в рассматриваемом варианте расположена между втулкообразным продолжением концевой части 28 корпуса и его основной частью 26 и которая в свою очередь сообщается с присоединением 17 высокого давления. Кольцевая полость 60 образована в основной части 26 корпуса выполненным в ней отверстием 30. Помимо этого управляющая полость 56 через сливной дроссель 64 в концевой части 28 корпуса сообщается с 2/2-распределителем 66. Этот распределитель в зависимости от своей позиции открывает или закрывает соединение сливного дросселя 64 с присоединением 21 низкого давления. Помимо этого кольцевая полость 60 через по меньшей мере один канал 68 сообщается с кольцевой полостью 40.

Между распылительной частью 24 корпуса и его основной частью 26 зажат направляющий элемент 70. Этот направляющий элемент более детально показан на фиг.4 и 5. Такой направляющий элемент 70 имеет пластинчатое основание 72 и выполненный за одно целое с ним цилиндрический выступ 74, который образует направляющее кольцо, которое выполняет центрирующую функцию. В направляющем элементе 70 соосно его выступу 74 имеется направляющее отверстие 76, которым образован направляющий участок и которое в показанном на фиг.2 и 3 смонтированном положении направляющего элемента взаимодействует с направляющей на нижнем на фиг.2 и 3 концевом участке 77 управляющего поршня 34. Верхняя и нижняя стороны пластинчатого основания 72 выполнены в виде уплотняющих поверхностей 78, которые в качестве уплотнений высокого давления обеспечивают в смонтированном положении направляющего элемента надежную герметизацию корпуса 22 и прежде всего кольцевой полости 60 и полостей в самом направляющем элементе 70 относительно внешнего пространства, окружающего устройство 18 впрыскивания топлива. Помимо этого для обеспечения высокого уплотняющего эффекта центры тяжести уплотняющих поверхностей должны располагаться на центральной оси направляющего элемента. Достигается это за счет придания внешнему контуру пластинчатого основания 72 соответствующей формы и, в частности, такой формы, при которой центры тяжести уплотняющих поверхностей оказываются по меньшей мере примерно расположены на центральной оси (не обозначена) направляющего отверстия 76.

С нижней стороны пластинчатого основания 72 выполнено цилиндрическое углубление 80, которое соосно направляющему отверстию 76 и имеет больший по сравнению с ним диаметр. Диаметр цилиндрического углубления 80 больше и диаметра суженного участка 46 иглы 36. Тем самым кольцевое углубление 80, а точнее его дно образует ограничитель подъема иглы 36, о чем более подробно сказано ниже. Помимо этого в пластинчатом основании 72 направляющего элемента 70 выполнено эксцентрическое сквозное отверстие 82, которое в смонтированном положении направляющего элемента является частью канала 68. В некоторых случаях при применении устройства 18 впрыскивания топлива на ДВС 10 сквозное отверстие 82 необходимо выполнять с проточным дросселем, как это показано на фиг.2.

Образующий одну из уплотняющих поверхностей торец 85 выступа 74 расположен строго перпендикулярно к оси направляющего отверстия 76 с предельно малым допуском на неперпендикулярность. В показанном на фиг.2 и 3 смонтированном положении направляющего элемента на этот его торец своей уплотняющей кромкой 86 опирается втулка 88, которая с незначительным зазором надета на управляющий поршень 34 с возможностью относительного направленного перемещения вдоль него. Эта втулка поджимается к направляющему элементу 70 пружиной 90, которая в свою очередь опирается на основную часть 26 корпуса. Втулка 88 является частью элемента 92 гидравлической связи, которым первая деталь клапанного элемента 32, а именно управляющий поршень 34, кинематически связан со второй деталью клапанного элемента 32, а именно с иглой 36 распылителя. Для этого элемент 92 гидравлической связи имеет полость 94 гидравлической связи, состоящую из двух отдельных полостей 94а и 94b и образованную между втулкой 88, направляющим элементом 70, нижним на фиг.2 и 3 концевым участком управляющего поршня 34 и верхним на фиг.2 и 3 концевым участком иглы 36 распылителя. Размеры пространства, образованного зазором между стенкой направляющего отверстия 76 и направляющим концевым участком 77 управляющего поршня 34, выбраны такими, что отдельные полости 94а и 94b, составляющие полость 94 гидравлической связи, без гидравлического влияния образуют связный управляющий объем. Тем самым указанный объем образует проход для текучей среды (топлива) от одной стороны направляющего элемента 70 к другой его стороне. Альтернативно этому или дополнительно к этому проход для текучей среды мог бы быть также образован по меньшей мере одной канавкой в стенке направляющего отверстия 76 и/или по меньшей мере одной лыской на управляющем поршне 34.

Показанное на фиг.2 и 3 устройство 18 впрыскивания топлива работает следующим образом. В исходном состоянии при обесточенном распределителе 66 управляющая полость 56 отсоединена от присоединения 21 низкого давления, а через входной дроссель 58 соединена с присоединением 17 высокого давления и тем самым с топливным аккумулятором 16. В соответствии с этим давление в управляющей полости 56 равно давлению в кольцевой полости 60. Это же давление, передаваемое через канал 68, преобладает и в кольцевой полости 40. По причине определенного неизбежного просачивания топлива через направляющию иглы 36 в распылительной части 24 корпуса и направляющию втулки 88 на управляющем поршне 34 такое же давление преобладает и в полости 94 гидравлической связи. В целом же при таких условиях возникает действующее в направлении закрытия клапанного элемента 32 усилие, которым клапанный элемент 32 прижимается к своему седлу в зоне выпускных отверстий 42 и которое через пружину 50 сжатия приложено к управляющему поршню 34. Тем самым топливо не может выходить через выпускные отверстия 42.

При подаче же электрического тока на распределитель 66 он переключается в другую свою позицию, в которой сливной дроссель 64 оказывается соединен с присоединением 21 низкого давления. Вследствие этого давление в управляющей полости 56 падает. В результате возникает действующее в направлении открытия управляющего поршня 34 усилие. Под действием этого усилия управляющий поршень начинает, преодолевая усилие пружины 50, перемещаться вверх (см. фиг.2 и 3). Тем самым давление в полости 94 гидравлической связи из-за увеличения ее объема снижается. Вследствие возникающей при этом разности давлений, соответственно разности сил между ограничивающим полость 94 гидравлической связи торцом 96 иглы 36 и нагруженными давлением поверхностями 38, игла 36 также начинает перемещаться вверх на фиг.2 и 3, т.е. приподнимается от своего седла в зоне выпускных отверстий 42. Тем самым, топливо, поступающее из топливного аккумулятора 16 через присоединение 17 высокого давления, кольцевую полость 60, канал 68 и кольцевую полость 40 может через выпускные отверстия 42 впрыскиваться в камеру 20 сгорания.

Клапанный элемент 32, соответственно управляющий поршень 34, удерживается направляющим элементом 70 в своем неизменном положении относительно уплотняющей кромки 86. Тем самым предотвращается перекос втулки 88 относительно уплотняющей поверхности 85. Такой перекос мог бы привести к появлению неплотностей между кольцевой полостью 60 и полостью 94 гидравлической связи и в результате к сбоям в работе устройства 18 впрыскивания топлива. Ход иглы 36 ограничивается ограничителем 80 ее подъема. Величину хода иглы 36 можно, как показано на фиг.2-5, задавать, выполняя цилиндрическое углубление 80 и варьируя его глубину путем соответствующей обработки или же варьируя длину иглы 36 путем подрезки ее торца 96. В этом случае уплотняющая поверхность 78 одновременно образует ограничитель подъема иглы 36, в который она при подъеме упирается своим торцом 96 (см. фиг.6).

В процессе впрыскивания топлива управляющий поршень 34 продолжает свой подъем. Поэтому свободный ход управляющего поршня 34 всегда должен быть больше максимальной величины хода иглы 36. Однако из-за малого направляющего зазора между втулкой 88 и управляющим поршнем 34 и связанного с этим незначительного просачивания топлива в полость 94 гидравлической связи управляющий поршень 34 при своем подъеме тормозится столь сильно, что он способен совершать лишь незначительное дополнительное перемещение.

В показанном на фиг.7 другом варианте выполнения предлагаемого в изобретении устройства впрыскивания топлива между торцом 96 иглы распылителя и ограничителем 80 ее подъема расположен регулировочный элемент 97, позволяющий дополнительно отрегулировать величину подъема иглы 36 на требуемую.

Для прекращения впрыскивания топлива распределитель 66 вновь переключается в свою закрытую позицию, в которой управляющая полость 56 отсоединена от присоединения 21 низкого давления. По этой причине давление поступающего через входной дроссель 58 топлива в управляющей полости 56 начинает непрерывно возрастать. Вследствие этого управляющий поршень 34 начинает вновь перемещаться в направлении закрытия, поскольку давление в полости 94 гидравлической связи сначала ниже, чем в управляющей полости 56. В результате давление в полости 94 гидравлической связи из-за уменьшения ее объема вновь возрастает, что приводит к перемещению иглы 36 в закрытое положение.

На фиг.8 показан еще один вариант выполнения устройства 18 впрыскивания топлива. При этом те элементы и части такого устройства впрыскивания топлива, выполняемые которыми функции эквивалентны функциям описанных выше элементов и частей, снабжены теми же позициями и повторно подробно не рассматриваются, что относится не только к данному варианту, но и в принципе ко всем остальным вариантам. Для упрощения на указанном чертеже проставлены в основном только те позиции, которые необходимы для пояснения отличий от предыдущего варианта выполнения устройства впрыскивания топлива.

В отличие от показанного на фиг.2 и 3 варианта, пружина 90, которая поджимает втулку 88, ограничивающую полость 94 гидравлической связи, к направляющему элементу 70, опирается не на основную часть 26 корпуса, а на кольцевой буртик 52, соответственно на образованный им уступ. Обе пружины 90 и 50 таким образом воздействуют на один тот же кольцевой буртик 52 управляющего поршня 34. Поэтому при выборе параметров пружины 50 необходимо учитывать действующее в направлении открытия усилие пружины 90. Еще одно отличие от показанного на фиг.2 и 3 варианта состоит в использовании разделенной на два элемента концевой части 28 корпуса. Она разделена таким образом, что сливной дроссель 64 расположен в оставшейся концевой части 28 корпуса, а входной дроссель 58 выполнен в отдельной втулке 99. Пружина 50 поджимает при этом втулку 99 через ее уплотняющую поверхность или уплотняющую кромку (не снабженную позицией) к концевой части 28 корпуса и тем самым обеспечивает достаточное отделение кольцевой полости 60 от управляющей полости 56.

Преимущество показанного на фиг.8 устройства 18 впрыскивания топлива перед показанным на фиг.2 и 3 состоит в возможности предварительной сборки управляющего поршня 34 со втулкой 99, пружиной 50, пружиной 90 и втулкой 88 с получением предварительно собранного узла, что при последующей сборке всех компонентов устройства 18 впрыскивания топлива исключает необходимость в отсоединении втулок 99 и 88 от управляющего поршня 34. Помимо этого отверстие 30 в основной части 26 корпуса 22 можно выполнить в виде сквозного отверстия с бесступенчатой, т.е. гладкой стенкой, что позволяет образовать сравнительно большую кольцевую полость 60 и соответственно создать большой объем для накопления топлива.

Аналогичный вариант выполнения предлагаемого в изобретении устройства впрыскивания топлива показан на фиг.9. В этом варианте вместо кольцевого буртика 52 на управляющем поршне 34 выполнена круговая канавка 100, в которую вставлен кольцевой элемент 102 связи, на который в свою очередь опирается, но только в направлении закрытия клапанного элемента 32, кольцевой элемент 104. На него с одной стороны воздействует пружина 90, а с другой стороны - пружина 50. Управляющий поршень 34 совместно со втулкой 99, пружиной 50, втулкой 88 и пружиной 90, а также с элементом 102 связи и кольцевым элементом 104 также могут образовывать предварительно собранный узел, который как таковой можно хранить на складе и при окончательной сборке устройства впрыскивания топлива вставлять в отверстие 30 в основной части 26 корпуса 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ ФОРСУНКА С ЭЛЕМЕНТОМ ГИДРАВЛИЧЕСКОЙ СВЯЗИ | 2007 |

|

RU2452867C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С УРАВНОВЕШЕННЫМ ПО ДАВЛЕНИЮ УПРАВЛЯЮЩИМ КЛАПАНОМ | 2007 |

|

RU2441171C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С УРАВНОВЕШЕННЫМ ПО ДАВЛЕНИЮ УПРАВЛЯЮЩИМ КЛАПАНОМ | 2007 |

|

RU2451821C2 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2193683C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ, А ТАКЖЕ ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2468244C2 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА | 1999 |

|

RU2150019C1 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания. Изобретение позволяет усовершенствовать устройство впрыскивания топлива, предельно упростив его конструкцию и сделав его недорогим в изготовлении, а также обеспечив возможность его применения при очень высоком рабочем давлении. Устройство впрыскивания топлива для двигателя внутреннего сгорания имеет корпус и расположенный в нем клапанный элемент, взаимодействующий в зоне выпускного отверстия для топлива со своим седлом. По меньшей мере, одна первая деталь и, по меньшей мере, одна вторая деталь клапанного элемента связаны между собой элементом гидравлической связи, имеющим полость гидравлической связи, ограниченную, по меньшей мере, на отдельных участках втулкой, надетой на первую деталь клапанного элемента с возможностью относительного направленного перемещения вдоль нее. Предусмотрен направляющий элемент, который служит охватывающей направляющей для расположенного со стороны элемента гидравлической связи концевого участка первой детали клапанного элемента. 10 з.п. ф-лы, 9 ил.

1. Устройство (18) впрыскивания топлива для двигателя (10) внутреннего сгорания, имеющее корпус (22) и расположенный в нем клапанный элемент (32), который в зоне выпускного отверстия (42) для топлива взаимодействует со своим седлом, отличающееся тем, что по меньшей мере одна первая деталь (34) и по меньшей мере одна вторая деталь (36) клапанного элемента (32) связаны между собой элементом (92) гидравлической связи, имеющим полость (94) гидравлической связи, ограниченную по меньшей мере на отдельных участках втулкой (88), надетой на первую деталь (34) клапанного элемента с возможностью относительного направленного перемещения вдоль нее, и предусмотрен направляющий элемент (70), который служит охватывающей направляющей для расположенного со стороны элемента гидравлической связи концевого участка (77) первой детали (34) клапанного элемента (32).

2. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что втулка (88) опирается на направляющий элемент (70).

3. Устройство (18) впрыскивания топлива по п.2, отличающееся тем, что по меньшей мере в одной части направляющего участка (76) направляющего элемента (70) или в сопряженной части первой детали клапанного элемента (32) имеется проходящий от одной стороны направляющего элемента (70) к другой его стороне проход (77) для текучей среды.

4. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что направляющий элемент (70) имеет ограничитель (80) подъема второй детали (36) клапанного элемента (32).

5. Устройство (18) впрыскивания топлива по п.4, отличающееся тем, что между второй деталью (36) клапанного элемента (32) и ограничителем (80) ее подъема расположен регулировочный элемент (97) для регулирования величины подъема второй детали клапанного элемента.

6. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что направляющий элемент (70) имеет канал (68) для прохода текучей среды со сквозным отверстием (82), которое по меньшей мере опосредованно соединяет кольцевую полость (40) в зоне седла клапанного элемента с присоединением (17) высокого давления.

7. Устройство (18) впрыскивания топлива по п.6, отличающееся тем, что в сквозном отверстии имеется проточный дроссель (82).

8. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что направляющий элемент (70) зажат между двумя частями (24, 26) корпуса, а поверхности (78) контакта направляющего элемента с этими частями (24, 26) корпуса выполнены таким образом, что их центры тяжести по меньшей мере примерно расположены на центральной оси направляющего участка (76) направляющего элемента (70).

9. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что втулка (88) поджата пружиной (90), которая опирается на уступ (52), выполненный на первой детали (34) клапанного элемента (32).

10. Устройство (18) впрыскивания топлива по одному из пп.1-8, отличающееся тем, что втулка (88) поджата первой пружиной (90), которая опирается на уступ, выполненный с одной стороны кольцевого элемента (104), который с другой своей стороны поджат второй пружиной (50), которая по меньшей мере опосредованно опирается на корпус (22) устройства впрыскивания топлива, и который через элемент (102) связи кинематически связан с клапанным элементом (32) в направлении его закрытия.

11. Устройство (18) впрыскивания топлива по п.1, отличающееся тем, что направляющий элемент (70) имеет центрирующий участок, предпочтительно центрирующий буртик, который центрирует направляющий элемент (70) относительно части (26) корпуса.

| Предохранительный клапан гидростоек шахтных крепей | 1988 |

|

SU1624181A1 |

| DE 102004024282 A1, 01.12.2005 | |||

| EP 1559908 A1, 03.08.2005 | |||

| WO 2006008201 A1, 26.01.2006 | |||

| ГИДРОРАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2193683C2 |

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2161724C2 |

| Форсунка | 1985 |

|

SU1332061A1 |

| СПОСОБ ПОДАЧИ ТОПЛИВА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ С НЕРАЗДЕЛЕННОЙ КАМЕРОЙ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069787C1 |

Авторы

Даты

2011-08-10—Публикация

2007-01-12—Подача