Уровень техники

Из DE 19650865 А1 известен электромагнитный клапан для управления давлением топлива в управляющей полости топливной форсунки, например, для системы впрыскивания топлива с общей топливной магистралью (системы "Common Rail"). Изменение давления топлива в управляющей полости управляет поступательным перемещением поршня, который в свою очередь управляет открытием и закрытием распылительного отверстия топливной форсунки. Электромагнитный клапан имеет электромагнит, подвижный якорь и перемещающийся вместе с ним и поджимаемый закрывающей пружиной в направлении своего закрытия клапанный элемент, который взаимодействует с седлом электромагнитного клапана и таким путем управляет сливом топлива из управляющей полости.

В одной из используемых в настоящее время герметичных топливных форсунок, приводимой в действие электромагнитным клапаном, кинематическая связь между поршнем и выполненным в виде иглы клапанным элементом форсунки реализуется элементом гидравлической связи. Такой элемент гидравлической связи имеет втулку с внутренним отверстием, в котором направленно перемещается поршень. Диаметр втулки больше наружного диаметра выполненного в виде иглы клапанного элемента форсунки. На своем нижнем конце втулка прилегает выполненной на ее торце уплотняющей кромкой к корпусу распылителя и ограничивает тем самым объем элемента гидравлической связи. В исходном положении втулка под действием невысокого создаваемого винтовой пружиной усилия удерживается прижатой к торцевой поверхности иглы распылителя. Втулка, соответственно элемент связи, окружена, соответственно окружен, топливом, находящимся под преобладающим в системе питания давлением. Под преобладающим в системе питания давлением подразумевается давление топлива, которое в системе впрыскивания топлива создается в общей топливной магистрали высокого давления ("Common Rail"), например, насосом высокого давления.

При подаче управляющего сигнала на привод топливной форсунки сначала поршень перемещается вверх. Вследствие такого подъема поршня в объеме элемента связи создается давление, пониженное по сравнению с уровнем приложенного снаружи, преобладающего в системе питания давления. В результате создания такого пониженного давления выполненный в виде иглы клапанный элемент перемещается вслед за поршнем и вследствие этого вновь упирается в его торец, обращенный к клапанному элементу, выполненному предпочтительно в виде иглы. С увеличением пройденного поршнем пути давление в объеме элемента связи снижается, поскольку из-за разницы между диаметром внутреннего отверстия втулки и наружным диаметром выполненного в виде иглы клапанного элемента увеличивается объем находящегося в элементе связи топлива. По завершении подачи управляющего сигнала на привод топливной форсунки поршень и выполненный в виде иглы клапанный элемент начинают перемещаться обратно вниз в направлении закрытия. По мере приближения выполненного в виде иглы клапанного элемента к своему седлу действующее снизу на этот выполненный в виде иглы клапанный элемент гидравлическое усилие снижается и поэтому выполненный в виде иглы клапанный элемент перемещается в направлении закрытия с опережением поршня. Учитывая тот факт, что в процессе подъема поршня в объем элемента гидравлической связи через направляющий зазор дополнительно втекло некоторое количество топлива, давление в элементе связи сравнивается с преобладающим в системе питания давлением еще до того, как поршень вновь упрется в торец выполненного в виде иглы клапанного элемента. Вследствие этого внутри элемента связи создается избыточное давление, под действием которого втулка, преодолевая невысокое усилие предварительного сжатия поджимающей ее пружины, приподнимается от торца корпуса распылителя, к которому она прилегает, в результате чего дополнительно втекшее количество топлива вновь удаляется.

Во избежание возникновения динамических перепадов давления между объемом элемента гидравлической связи и окружающим его топливом втулка охватывает вставленный в нее поршень со сравнительно большим направляющим зазором, ширина которого составляет порядка нескольких микрометров, например 8 мкм, на длине в несколько миллиметров, например 5 мм. Внутренний диаметр втулки составляет примерно 3,8 мм, а наружный диаметр выполненного в виде иглы клапанного элемента составляет 3,5 мм. Такой разностью между диаметрами втулки и клапанного элемента обусловлено запаздывание изменения давления в элементе гидравлической связи относительно преобладающего в системе питания давления в исходном состоянии, составляющее порядка 100 мкс. Через указанный зазор при подъеме поршня в объем элемента гидравлической связи поступает, как уже указывалось выше, дополнительное количество топлива. Поскольку втулка после каждого процесса впрыскивания топлива приподнимается от поверхности корпуса распылителя, по которой она прилегает к нему, втулка после каждого процесса впрыскивания топлива устанавливается в несколько иное положение, а форма направляющего зазора (серповидный зазор - кольцевой зазор) изменяется при каждом процессе впрыскивания топлива. Поэтому и при подъеме поршня в элемент связи при каждом процессе впрыскивания поступает разное дополнительное количество топлива. Подобные различия могут достигать особо большой величины при значительном дополнительно поступающем при каждом процессе впрыскивания в элемент связи количестве топлива, что имеет место прежде всего при большой величине хода выполненного в виде иглы клапанного элемента и при высоком преобладающем в системе питания давлении. Поскольку дополнительно втекающее в элемент связи количество топлива влияет на перемещение клапанного элемента в направлении закрытия и на момент его установки в закрытое положение, подобный процесс в конечном итоге приводит к сравнительно большому разбросу количеств впрыскиваемого топлива при каждом подъеме поршня.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается герметичная топливная форсунка, которая приводится в действие приводом, например электромагнитным клапаном, и у которой разность между внутренним диаметром втулки элемента гидравлической связи и наружным диаметром выполненного предпочтительно в виде иглы клапанного элемента составляет не более 0,2 мм. Благодаря такому уменьшению разности между наружным диаметром выполненного предпочтительно в виде иглы клапанного элемента и внутренним диаметром охватывающей его втулки уменьшается падение давления в элементе гидравлической связи при подъеме поршня. При нулевой разности между внутренним диаметром втулки и наружным диаметром выполненного в виде иглы клапанного элемента перепад давлений возникает лишь в процессе подъема выполненного предпочтительно в виде иглы клапанного элемента со своего седла в распылителе и вновь становится равным нулю сразу же после выхода выполненного в виде иглы клапанного элемента из дроссельной зоны седла. Однако между внутренним диаметром втулки и наружным диаметром клапанного элемента все же должна быть незначительная разность с тем, чтобы для гидравлической связи между поршнем и клапанным элементом форсунки реализовать гидравлически предварительно сжатую пружину.

Предпочтительно далее уменьшение направляющего зазора между охватывающей клапанный элемент втулкой и вставленным в нее поршнем до значений в несколько микрометров, например до значений менее 5 мкм. Учитывая тот факт, что объем дополнительно втекающего в объем элемента гидравлической связи через направляющий зазор топлива пропорционален перепаду давлений по длине направляющего участка поршня, но обратно пропорционален возведенной в третью степень ширине направляющего зазора, указанное уменьшение ширины направляющего зазора является высокоэффективной мерой, позволяющей сократить объем топлива, дополнительно втекающего в элемент гидравлической связи. Помимо этого, длину направляющего участка между выполненным предпочтительно в виде иглы клапанным элементом и охватывающей его втулкой можно при необходимости увеличить до значений, превышающих 5 мм. Поскольку с увеличением объема элемента гидравлической связи в исходном состоянии постоянно возрастает время задержки до момента открытия выполненного в виде иглы клапанного элемента, объем элемента гидравлической связи в исходном состоянии остается ограничен значениями менее 40 мм3.

Предлагаемое в изобретении решение позволяет значительно сократить количество дополнительно втекающего в элемент гидравлической связи топлива в процессе впрыскивания. Объем топлива, присутствующего в элементе гидравлической связи, соответственно имеющийся в нем мертвый объем, без дополнительного втекания топлива в элемент гидравлической связи сохраняется достаточно малым для обеспечения по возможности непосредственной кинематической связи выполненного в виде иглы клапанного элемента форсунки с поршнем. Поскольку элемент гидравлической связи окружен топливом, находящимся под преобладающим в системе питания давлением, топливная форсунка является герметичной.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи, на которых показано:

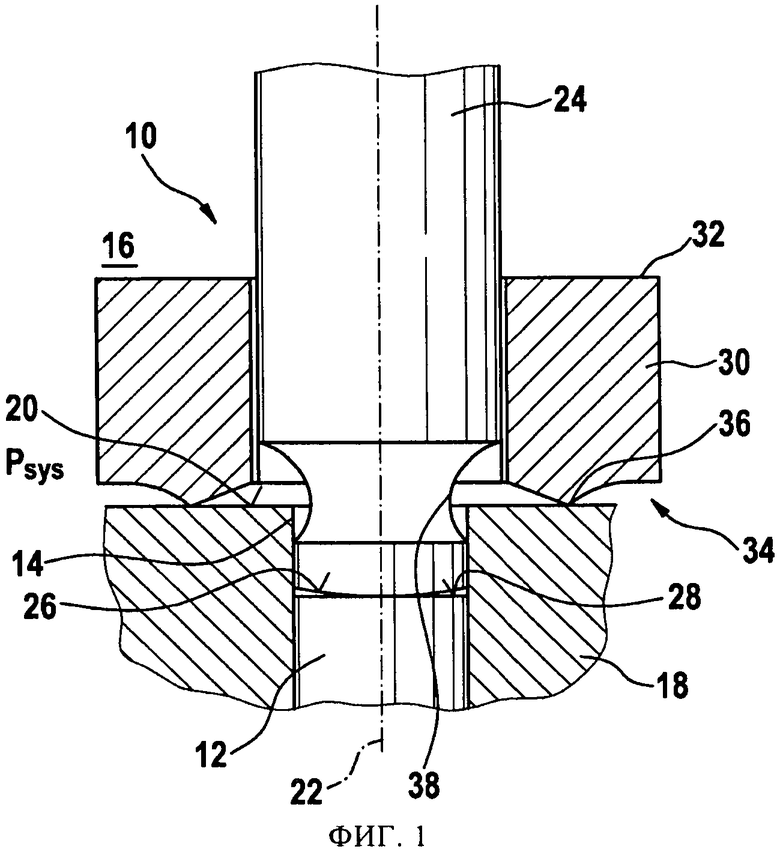

на фиг.1 - известная из уровня техники топливная форсунка с гидравлической кинематической связью между поршнем элемента гидравлической связи и выполненным прежде всего в виде иглы клапанным элементом форсунки и

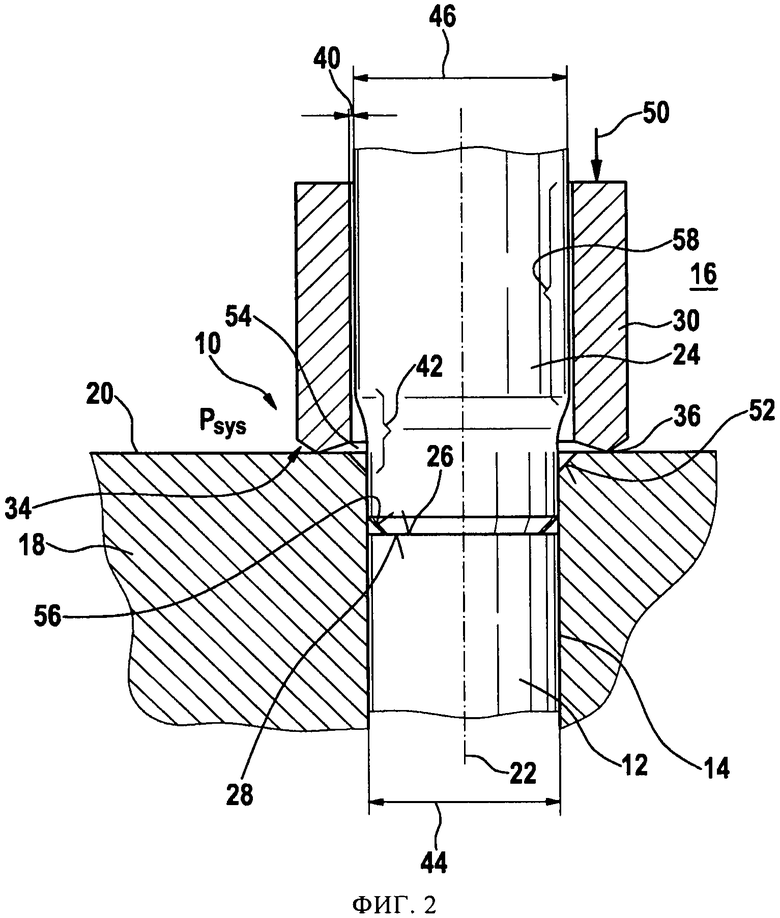

на фиг.2 - топливная форсунка с предлагаемой в изобретении реализацией кинематической гидравлической связи между поршнем элемента гидравлической связи и выполненным прежде всего в виде иглы клапанным элементом форсунки.

Описание вариантов осуществления изобретения

На фиг.1 показан выполненный по одному из вариантов элемент гидравлической связи, используемый в известной из уровня техники топливной форсунке.

Как показано на фиг.1, топливная форсунка 10 имеет выполненный прежде всего в виде иглы клапанный элемент 12. Такой выполненный в виде иглы клапанный элемент 12 вставлен в отверстие 14 в распылителе 18 с возможностью направленного перемещения в этом отверстии. Топливная форсунка 10 имеет полость 16, давление в которой равно преобладающему в системе питания давлению Psys. Преобладающее в системе питания давление Psys соответствует давлению, которое создается топливоподающим агрегатом (насосом) высокого давления в общей топливной магистрали (Common Rail), называемой также топливным аккумулятором. Корпус распылителя 18 имеет отверстие 14, в которое с возможностью направленного перемещения в нем вставлен выполненный прежде всего в виде иглы клапанный элемент 12, и торец 20. Ось выполненного прежде всего в виде иглы клапанного элемента 12 обозначена позицией 22 и совпадает с осью поршня 24. Поршень 24 имеет торец 26, обращенный к торцу 28 выполненного прежде всего в виде иглы клапанного элемента 12. Поршень 24 окружен втулкой 30.

Через элемент гидравлической связи, имеющий поршень 24 и охватывающую его втулку 30, поступательное перемещение или движение подъема привода, например электромагнита или пьезоэлектрического привода, передается на выполненный прежде всего в виде иглы клапанный элемент 12.

Втулка 30 имеет первый торец 32 и второй торец 34. На втором торце 34 втулки 30 выполнен заостренный край 36. Этим заостренным краем 36 втулка 30 упирается в торец 20 распылителя 18. Втулка 30 нагружена поджимающим ее усилием не показанного на фиг.1 поджимающего элемента. Из приведенного на фиг.1 изображения следует, что поршень 24, который является компонентом элемента гидравлической связи, имеет шейку 38.

У показанной на фиг.1 топливной форсунки 10 разность между внутренним диаметром втулки 30 и наружным диаметром клапанного элемента 12 составляет порядка 0,3 мм. Наличием подобного направляющего зазора обусловлено запаздывание изменения давления в элементе связи относительно преобладающего в системе питания давления Psys примерно на 100 мкс. Через такой направляющий зазор, образующийся из-за указанной разности диаметров, равной 0,3 мм, при подъеме поршня 24 в объем элемента связи дополнительно втекает некоторое количество топлива. Поскольку втулка 30 после каждого процесса впрыскивания топлива приподнимается от торца 20 распылителя 18, втулка 30 после каждого процесса впрыскивания топлива устанавливается в несколько иное положение, а форма направляющего зазора при этом изменяется при каждом процессе впрыскивания топлива. Дополнительно втекающее в объем элемента связи количество топлива влияет на перемещение выполненного прежде всего в виде иглы клапанного элемента 12 в направлении закрытия и на момент его установки в закрытое положение, что приводит к значительно большему по сравнению с обычными топливными форсунками разбросу количеств впрыскиваемого топлива при каждом подъеме поршня. В таких обычных топливных форсунках, в которых происходит утечка топлива, поршень окружен топливом, находящимся под давлением, преобладающим в системе его слива (низким давлением). По этой причине происходит постоянная утечка топлива из управляющей полости вдоль направляющей поршня, с одной стороны, и из полости высокого давления вдоль направляющей клапанного элемента в окружающий поршень объем, с другой стороны.

В отличие от этого в герметичных форсунках окружающий поршень объем соединяется с частью высокого давления. Благодаря этому утечка топлива из-за отсутствия перепада давления на направляющих перемещающихся относительно друг друга деталей не происходит.

На фиг.2 в разрезе показана топливная форсунка в зоне предлагаемого в изобретении элемента гидравлической связи. Показанная на фиг.2 топливная форсунка 10 имеет выполненный в виде иглы клапанный элемент 12, который вставлен в отверстие 14 в корпусе распылителя 18 с возможностью направленного перемещения в этом отверстии. Давление в полости 16 топливной форсунки 10 равно преобладающему в системе питания давлению Psys. К торцу 20 распылителя 18 прилегает втулка 30. Ее первый торец обозначен позицией 32, а второй торец - позицией 34. В отличие от показанной на фиг.1 втулки 30 используемая в предлагаемой в изобретении топливной форсунке 10 втулка 30 имеет в основном прямоугольное поперечное сечение. Ось выполненного предпочтительно в виде иглы клапанного элемента 12 обозначена позицией 22. На втором торце 34 втулки 30, которая имеет в основном прямоугольное поперечное сечение, предусмотрен заостренный край 36. Втулка 30 под действием установочного или прижимного усилия 50 поджимается к торцу 20 корпуса распылителя 18. Как показано далее на фиг.2, направляющий зазор 40, который образован из-за разности между внутренним диаметром 46 втулки 30 и наружным диаметром поршня 24, составляет не более 5 мкм. Поршень 24 на участке, охватываемом втулкой 30, т.е. на длине 58 направляющего участка, имеет диаметр 46, который согласован с учетом направляющего зазора 40, не превышающего 5 мкм, со втулкой 30. Поршень 24 элемента связи имеет переходный участок 42, на котором диаметр поршня 24 переходит в диаметр, который соответствует диаметру отверстия 14 в распылителе 18 и который в основном равен наружному диаметру 44 клапанного элемента 12. Из приведенного на фиг.2 изображения следует, что в представленной на этом чертеже стадии подъема выполненного предпочтительно в виде иглы клапанного элемента 12 и поршня 24 элемента гидравлической связи торец 26 поршня 24 прилегает к торцу 28 выполненного предпочтительно в виде иглы клапанного элемента 12.

Между втулкой 30, наружной боковой поверхностью поршня 24 и торцом 20 распылителя 18 образована полость 54 элемента гидравлической связи, объем которой составляет не более 40 мм3. При минимальном направляющем зазоре 49 шириной не более 5 мкм, который образован из-за разности между внутренним диаметром 46 втулки 30 и наружным диаметром поршня 24, из полости 16, давление в которой равно преобладающему в системе питания давлению Psys, в полость 54 элемента гидравлической связи дополнительно втекает пренебрежимо малое количество топлива, находящегося под преобладающим в системе питания давлением Psys. Поскольку объем дополнительно втекающего в полость 54 топлива пропорционален перепаду давлений по длине 58 направляющего участка, но обратно пропорционален возведенной в третью степень ширине направляющего зазора 40, уменьшение направляющего зазора 40 до значений менее 5 мкм позволяет исключительно эффективно сократить объем топлива, дополнительно втекающего в полость элемента гидравлической связи. Отверстие 14, в которое с возможностью направленного перемещения в распылителе 18 вставлены часть поршня 24 элемента гидравлической связи и выполненный предпочтительно в виде иглы клапанный элемент 12, имеет на торце 20 фаску 52. На торце 26 поршня 24 элемента гидравлической связи также может быть выполнена фаска 56. Предпочтительно же выполнять торцы 26 и 28 поршня 24, соответственно выполненного предпочтительно в виде иглы клапанного элемента 12, ровными. У показанной на фиг.2 топливной форсунки 10 разность между внутренним диаметром 46 втулки 30 и наружным диаметром 44 выполненного предпочтительно в виде иглы клапанного элемента 12 составляет от 0,2 до 0 мм. Благодаря столь малой сохраняющейся разности между указанными диаметрами уменьшается падение давления в элементе гидравлической связи при подъеме выполненного предпочтительно в виде иглы клапанного элемента 12. При нулевой разности между внутренним диаметром 46 втулки 30 и наружным диаметром 44 выполненного предпочтительно в виде иглы клапанного элемента 12 перепад давлений ΔP возникает лишь в процессе подъема выполненного предпочтительно в виде иглы клапанного элемента 12 со своего седла и исчезает сразу же после выхода выполненного предпочтительно в виде иглы клапанного элемента из дроссельной зоны седла. Поскольку направляющий зазор 40 между втулкой 30 и поршнем 24 уменьшен до значений, не превышающих 5 мкм, эффективно уменьшается объем дополнительно втекающего через такой уменьшенный направляющий зазор 40 в полость 54 элемента гидравлической связи топлива. Помимо этого, как показано на фиг.2, длина 58 направляющего участка, в пределах которой втулка 30 охватывает поршень 24 элемента гидравлической связи, существенно увеличена по сравнению с показанной на фиг.1 длиной направляющего участка. С целью по возможности полностью устранить запаздывание в перемещении выполненного предпочтительно в виде иглы клапанного элемента 12 вслед за поршнем 24 объем топлива внутри втулки 30 ограничен в закрытом состоянии топливной форсунки величиной, не превышающей 40 мм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВПРЫСКИВАНИЯ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2426002C2 |

| ЭЛЕКТРОУПРАВЛЯЕМАЯ ФОРСУНКА | 2004 |

|

RU2273763C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| Топливная система для дизеля | 1985 |

|

SU1320488A1 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| СПОСОБ ПОДАЧИ ТОПЛИВА | 2007 |

|

RU2359147C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| СИСТЕМА ДЛЯ ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2004 |

|

RU2290526C2 |

| ТОПЛИВНАЯ ФОРСУНКА С УЛУЧШЕННОЙ ГЕРМЕТИЧНОСТЬЮ ГЕРМЕТИЧНОГО СЕДЛА УРАВНОВЕШЕННОГО ПО ДАВЛЕНИЮ УПРАВЛЯЮЩЕГО КЛАПАНА | 2008 |

|

RU2485343C2 |

Изобретение относится к герметичной топливной форсунке, которая приводится в действие приводом, например электромагнитным клапаном. Топливная форсунка (10) содержит элемент (24, 30) гидравлической связи и клапанный элемент (12). Клапанный элемент (12) выполнен в виде иглы форсунки и вставлен в корпус распылителя (18). Элемент гидравлической связи содержит поршень (24) и втулку (30). Элемент (24, 30) гидравлической связи передает поступательное перемещение привода на клапанный элемент (12). Клапанный элемент (12) имеет наружный диаметр (44). Втулка (30) имеет внутренний диаметр (46). Втулка (30) охватывает вставленный в нее поршень (24) по внутреннему диаметру (46). Внутренний диаметр (46) втулки больше наружного диаметра (44) клапанного элемента (12). Разность между внутренним диаметром (46) втулки (30) и наружным диаметром (44) клапанного элемента (12) составляет максимум 0,2 мм. Технический результат заключается в уменьшении падения давления в элементе гидравлической связи при подъеме поршня. 9 з.п. ф-лы, 2 ил.

1. Топливная форсунка (10) с элементом (24, 30) гидравлической связи для передачи поступательного перемещения привода на выполненный прежде всего в виде иглы клапанный элемент (12) форсунки, вставленный в корпус распылителя (18) с возможностью направленного перемещения в нем, при этом элемент (24, 30) гидравлической связи имеет поршень (24) и втулку (30), клапанный элемент (12) имеет наружный диаметр (44), а втулка (30) имеет внутренний диаметр (46), по которому она охватывает вставленный в нее поршень (24) и который больше наружного диаметра (44) клапанного элемента (12), отличающаяся тем, что разность между внутренним диаметром (46) втулки (30) и наружным диаметром (44) клапанного элемента (12) форсунки составляет максимум 0,2 мм.

2. Топливная форсунка (10) по п.1, отличающаяся тем, что поршень (24) элемента гидравлической связи имеет переходный участок (42), в пределах которого диаметр поршня (24) переходит в диаметр, который соответствует диаметру выполненного в корпусе распылителя (18) отверстия (14), в которое с возможностью направленного перемещения в нем по своему наружному диаметру (44) вставлен клапанный элемент (12).

3. Топливная форсунка (10) по п.1 или 2, отличающаяся тем, что между поршнем (24), втулкой (30) и клапанным элементом (12) форсунки образована полость (54) элемента гидравлической связи, объем которой составляет максимум 40 мм3.

4. Топливная форсунка (10) по п.1, отличающаяся тем, что направляющий зазор (40) между втулкой (30) и поршнем (24) составляет максимум 5 мкм.

5. Топливная форсунка (10) по п.1, отличающаяся тем, что длина (58) направляющего участка, в пределах которой поршень (24) и втулка (30) направленно перемещаются относительно друг друга, составляет не менее 5 мм.

6. Топливная форсунка (10) по п.1, отличающаяся тем, что корпус распылителя (18) имеет в зоне своего торца (20) фаску (52) по краю выполненного в корпусе распылителя отверстия (14).

7. Топливная форсунка (10) по п.1, отличающаяся тем, что втулка (30) поджимающим усилием (50) поджимается к торцу (20) корпуса распылителя (18).

8. Топливная форсунка (10) по п.1, отличающаяся тем, что втулка (30) имеет заостренный край (36).

9. Топливная форсунка (10) по п.1, отличающаяся тем, что поршень (24) на своем обращенном к клапанному элементу (12) торце (26) имеет фаску (56).

10. Топливная форсунка (10) по п.1, отличающаяся тем, что втулка (30) параллельно оси своей симметрии имеет в основном прямоугольное поперечное сечение.

| DE 102005007543 А1, 24.08.2006 | |||

| RU 2062347 С1, 20.06.1996 | |||

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2280781C1 |

| ПРОТАСКИВАЮЩИЙ ТРАНСПОРТЕР | 0 |

|

SU262539A1 |

Авторы

Даты

2012-06-10—Публикация

2007-12-28—Подача