Техническое решение относится к проведению механохимических реакций различных масс и смесей, изготовлению, например, органо-минеральных удобрений, в частности солей гуминовых кислот на основе торфа, кормовых добавок для сельскохозяйственных животных.

Использование гуминовых препаратов характеризуется гармоничным сочетанием ресурсосберегающих технологий, получением стабильных урожаев качественной продукции и бережным отношением к природе.

В настоящее время во всем мире резко возрос интерес к удобрениям гуматного типа. Гуминовые соединения, являясь физиологически активными веществами, регулируют и интенсифицируют обменные процессы в растениях и почве. Установлено, что гуминовые вещества не только увеличивают урожайность, массу плода и ускоряют сроки созревания, но и улучшают качество продукции, повышая содержание в ней сахаров, витаминов, при этом уменьшая количество нитратов. В 1981 году было принято решение о создании Международного общества по изучению гуминовых веществ (IHSS). Первым президентом общества был избран Р.Л.Малколм (R.L.Malcolm) США. Первая Международная конференция состоялась в 1983 году в штате Колорадо (США). На конференциях IHSS было констатировано, что первенство в исследованиях по технологиям получения гуминовых удобрений принадлежит ученым Советского союза и, прежде всего, Л.А.Христовой (Днепропетровск). Затем эти работы продолжили другие советские и российские ученые. Однако бум развития промышленных технологий производства гуматов начался все же в Европе и других странах мира в 80-90 годах 20 века. В России активный выпуск промышленных гуминовых препаратов начался лишь в конце 90 годов. Накопленный научный опыт позволил обеспечить выпуск препаратов, по качеству не уступающих зарубежным разработкам.

Гуматы - это группа естественных высокомолекулярных веществ, которые благодаря особенностям строения и физико-химическим свойствам характеризуются высокой физиологической активностью. Механизм действия гуминовых веществ заключается в стимулировании всех биохимических процессов в организме растения не только на начальном этапе прорастания семян и образования корневой системы, но и дальнейшего роста и развития растения. Они изменяют проницаемость клеточных мембран, повышают активность ферментов, содержание хлорофилла и продуктивность фотосинтеза, а также стимулируют дыхание, синтез белков, сахаров, аминокислот и витаминов. Наряду с этим гуматы не токсичны, не канцерогенны и не обладают мутагенным действием, что в свою очередь создает предпосылки получения экологически чистой продукции. Существенное влияние гуматы оказывают на водно-физические и физико-химические свойства почвы:

- повышают влагоемкость легких почв (в среднем на 30%), способствуя образованию агрономически ценной комковато-зернистой структуры;

- улучшают порозность и водопроницаемость тяжелых почв, препятствуя образованию трещин, корок, цементации пахотного слоя и образованию подплужной подошвы;

- способствуют аэрации и воздухопроницаемости почвенного профиля, оптимизируя корневое дыхание растений и окислительно-восстановительный режим почвы в целом;

- регулируют реакции ионного обмена между почвой и водными растворами;

- влияют на буферную емкость почв, тем самым способствуя поддержанию естественного уровня pH даже при избыточном поступлении кислых или щелочных агентов.

Важным аспектом является взаимодействие гуматов с разного рода пестицидами и органическими экотоксикантами (нефтепродуктами, альдегидами, фенолами и т.д.). Гуматы необратимо связывают их в малоподвижные комплексы, которые выводятся из почвенного круговорота, препятствуя попаданию экотоксикантов в с/х продукцию и, как следствие, в организм человека.

При использовании гуматов в сельском хозяйстве отмечают следующее:

- увеличивается урожайность зерновых, кормовых и овощных культур в среднем на 30-40%;

- повышается всхожесть семян и их прорастание;

- улучшается обмен веществ у растений, повышается поглощение минеральных веществ, усиливается корнеобразование;

- улучшается приживаемость рассады и растений при пересадке;

- увеличивается сопротивляемость растений к болезням, заморозкам и засухе благодаря повышению активности фермента нитратредуктазы;

- снижается содержание нитратов, пестицидов, ионов тяжелых металлов и радионуклидов, что позволяет говорить о возможности применения гуматов для рекультивации и обеззараживания почв.

Обычный способ применения гуматов - предпосевная обработка семян, опрыскивание вегетирующих растений, корневые подкормки. Возможно совместное применение гуматов с пестицидами при обработке посевов и семян.

В настоящее время промышленные гуматы широко применяют в Южной и Северной Америке, Китае, Австралии, Африке, Южных и центральных странах Европы и конечно в России. При этом, в основном, используют гуматы трех типов: гумат натрия, гумат калия и гумат аммония. Основным сырьем для промышленного получения гуминовых веществ до настоящего времени является торф или особые сорта бурых углей. Преимуществом этого сырья является его доступность в различных регионах мира.

Гуминовые кислоты в таком сырье представлены в виде высокомолекулярных нерастворимых в воде фракций. Извлечение гуминовых кислот происходит одновалентными катионами натрия, калия или аммония в щелочной среде. При этом получают разбавленные растворы солей гуминовых кислот, которые методом упаривания концентрируют до 2-8% растворов. Такая технология определяет как хорошие технологические свойства препарата, так и его высокую стоимость в пересчете на содержание действующего вещества. Тем не менее, подобные препараты удобны для растворения и нашли свою рыночную нишу. Экономически более перспективной является так называемая «сухая переработка бурых углей» с получением сухих гуминовых препаратов. Эту технологию из-за ее дешевизны используют большинство ведущих производителей мира. В то же время получаемые препараты имеют ряд недостатков, к которым можно отнести:

- неполную растворимость и содержание балластных нерастворимых компонентов: смол, битумов, окаменелостей и т.д.;

- сложность обеспечения стабильного состава препарата, в том числе по тяжелым металлам, что обусловлено непостоянством сырья в месторождении;

- незначительное количество или отсутствие фульвовых и низкомолекулярных кислот.

Тем не менее, из-за относительной низкой цены эти гуминовые препараты наиболее широко представлены как на мировом, так и на российском рынке. В 80-х годах прошлого века ленинградскими учеными разработана новая технология получения экологически чистых концентрированных солей гуминовых кислот. Особенностью этой технологии является имитация природных процессов гумификации лигнинсодержащих органических веществ. В природе процесс гумификации древесного лигнина длится веками, а разработанный технологический процесс обеспечивает результат за 1-2 часа. При этом обеспечивается получение широкого комплекса высоко- и низкомолекулярных гуминовых соединений, в том числе солей фульвокислот. Широкий комплекс научных и технологических исследований этой технологии позволил с 1999 года предложить потребителям промышленный гуминовый препарат нового поколения - Лигногумат®(1).

В промышленности известно также изготовление солей гуминовых кислот из смеси торфа и щелочи NaOH, KaOH.

Известны конструкции шнек-прессов.

Так, например, известно устройство для приготовления брикетов.

На выходе пресса установлен формующий узел, выполненный в виде замкнутого ленточного транспортера и формующих камер, а также в виде прессующего элемента, который шарнирно установлен на выходе прямоугольного насадка. Формующие камеры образованы поперечными перегородками с заостренной торцевой кромкой. Прессующий элемент выполнен в виде пластины и подпружинен относительно рамы. Шнек смешивает и перемещает навозную массу. Жидкая фракция удаляется через отверстия перфорации корпуса. Уплотнение завершается в прямоугольном насадке. Транспортер поперечными перегородками сжимает навозную массу, а пластина взаимодействует с кромками перегородок, перетирает волокнистые включения (2).

Шнек-пресс переработки полимерных отходов "ШПППО" предназначен, преимущественно, для раздельной переработки полимерных отходов в виде пакетов, пленочных упаковок, кусков пленок и им подобных в полимерные, преимущественно, трубчатые изделия и отличается от известных применением загрузочного короба с поворотной стенкой, образующей проем для подачи отходов, а также оснащенный упругим элементом, например резиновым, который создает с крышкой короба герметичную полость с подачей в последнюю сжатого воздуха и снизу которой закреплена подпрессовочная плита, принудительно подающая отходы в трубчатый корпус шнекового вала, снабженного в зоне подачи отходов зубчатыми ножами, закрепленными по винтовой линии между шнековыми витками, при этом корпус шнекового вала и его теплоизолированный кожух образуют полость насыщенного пара с температурой 110-120°С, сообщаемую со смежной кольцевой полостью острого пара температурой 130-150°С через отверстия диаметрами 0,002-0,005 м в разделительной стенке и обогревающую формовочный цилиндроконический мундштук, а получаемый расплав полимера, продавливаемый через зазоры между мундштуком и цилиндроконическим концом шнекового вала, формируется в полимерное изделие преимущественно трубчатого типа, охлаждаемое на выходе из мундштука и снаружи подачей холодной воды "на проход" посредством вентилей в кольцевую полость, омывающую концевой участок мундштука, а изнутри - подачей сжатого воздуха вентилем через сквозное центральное отверстие в шнековом валу, вращаемом с задаваемой скоростью с помощью ведущего шкива-маховика и клиноременной передачи посредством, например, мотора-редуктора (3).

Наиболее близким аналогом относительно заявляемого технического решения - способа и механохимического реактора - является шнек-пресс, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук, снабженный ультразвуковыми излучателями (4).

Устройство применяется в коксохимическом машиностроении, в частности в устройствах для брикетирования угольной массы.

Однако указанные способы и конструкции аналогов, в том числе ближайшего аналога, не могут обеспечить достаточное качество получаемой продукции, в частности солей гуминовых кислот.

Задачей заявляемого решения является разработка способа и реактора для проведения механохимических реакций различных исходных материалов и смесей с использованием шнека, в частности производства солей гуминовых кислот.

Техническим результатом является получение гомогенизированной продукции в реакторе, в котором эффективно протекают механохимические реакции, в частности, для получения природного экологически чистого удобрения.

Предложены способ проведения механохимических реакций и реактор для осуществления этой цели.

Способ проведения механохимических реакций при сжатии, температуре, давлении и обработке ультразвуком исходного материала в реакторе, при этом обрабатывают массу с помощью шнека, характеризуется тем, что обрабатываемая масса в объеме 10-90% реверсивно поступает по каналам реактора в зону многократного сжатия, а обработка ультразвуком происходит с помощью двухчастотного кольцевого ультразвукового концентратора, частоты которого отличаются друг от друга на 0,01-15%.

Способ получения солей гуминовых кислот из смеси торфа и щелочи в механохимическом реакторе характеризуется тем, что щелочь составляет 10-20% от массы торфа по весу в сухом эквиваленте.

Механохимический реактор, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук и ультразвуковой генератор, характеризуется тем, что корпус реактора выполнен в виде многогранника с каналами вдоль оси корпуса, при этом в каналах расположены гребенки, а ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор.

Механохимический реактор характеризуется тем, что указанный многогранник имеет шесть или более граней, а гребенка выполнена треугольной.

Механохимический реактор характеризуется тем, что размеры гребенки составляют 0,01-0,5 высоты указанных каналов относительно окружности механохимического реактора.

Механохимический реактор характеризуется тем, что соотношение диаметра мундштука и корпуса реактора находится в пределах 1:10-1:2.

Механохимический реактор характеризуется тем, что ультразвуковой концентратор расположен в зоне наибольшего сжатия обрабатываемой массы.

Механохимический реактор характеризуется тем, что мундштук выполнен регулируемым по диаметру выхода массы либо съемным. Реактор на выходе перед мундштуком снабжен кольцевым ультразвуковым концентратором, выполненным с ультразвуковыми излучателями, в зоне наибольшего сжатия обрабатываемой массы. Однако наибольшее сжатие может быть создано и в других зонах реактора.

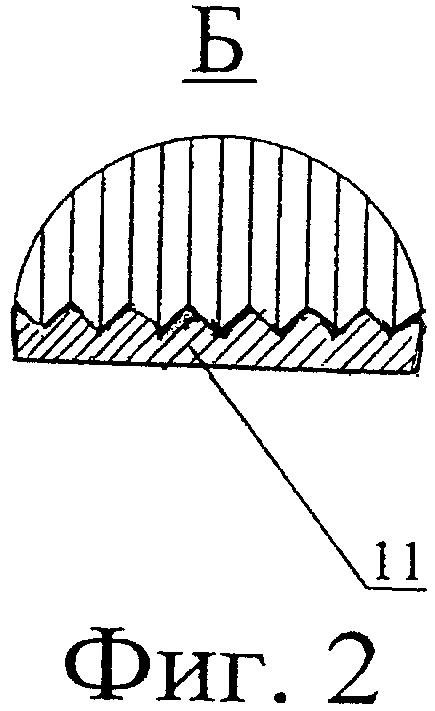

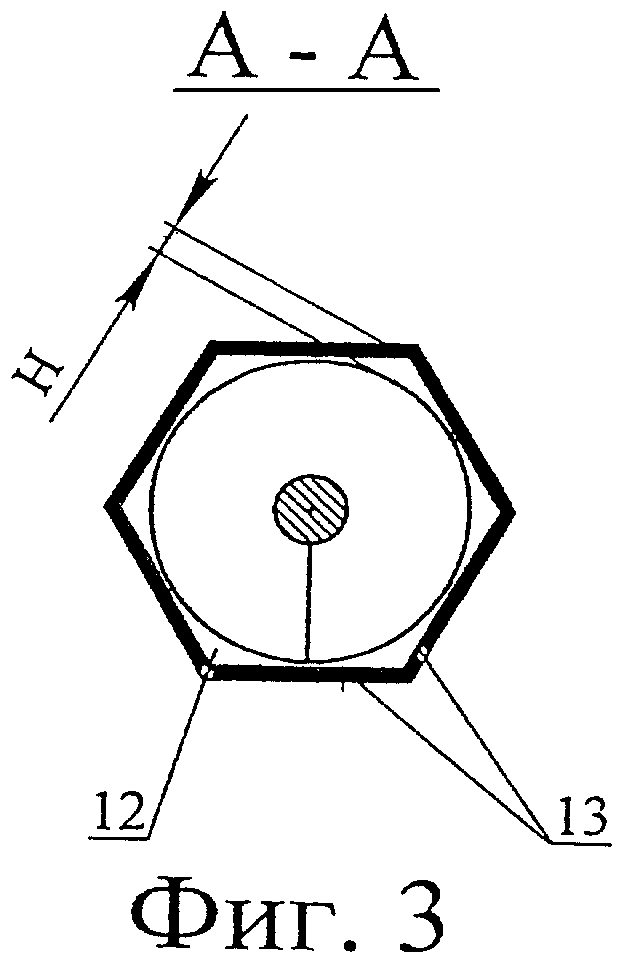

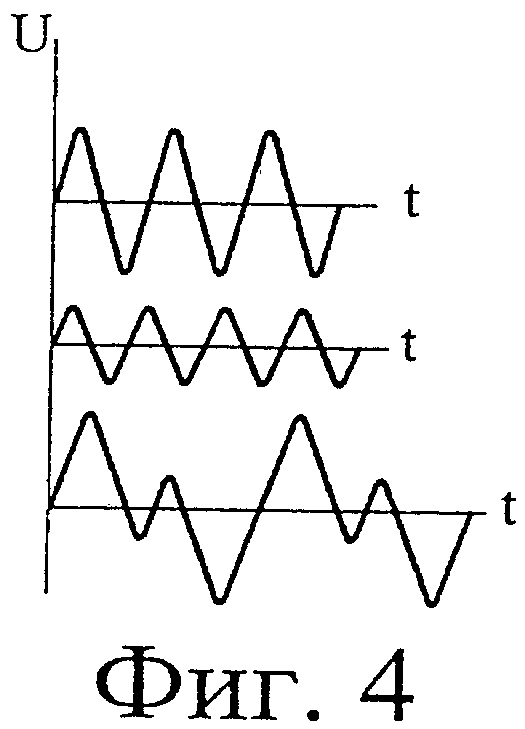

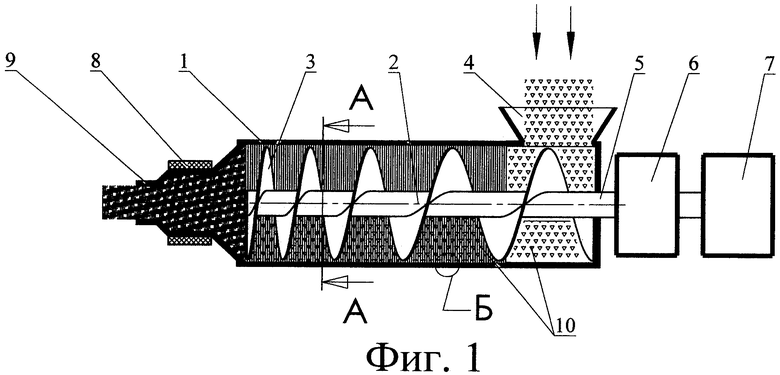

Механохимический реактор иллюстрируется на фигурах: фиг.1 - схема реактора, фиг.2, Б - выноска по фиг.1, гребенка в канале, фиг.3 - разрез фиг.1 по линии А-А, поперечное сечение реактора, фиг.4 - схема частотного сложения (по частоте биений) ультразвуковых колебаний концентратора.

Позициями на фигурах обозначено: 1 - корпус реактора, 2 - шнек, 3 - витки шнека, 4 приемная емкость, 5 - вал, 6 - редуктор, 7 - электродвигатель, 8 - УЗ концентратор, 9 - мундштук, 10 - исходные материалы, например смесь торфа и щелочи, 11 - гребенка, 12 - каналы, 13 - грани корпуса реактора.

Работает реактор следующим образом.

Электродвигатель 7 вращает вал 5 через редуктор 6 (фиг.1). Предварительно перемешанные в смесителе (на чертеже не показан) исходные материалы загружаются в приемную емкость 4, откуда по шнеку 2 перемещаются в зоны сжатия и смешения (перетирания), в которых образуется давление от 1 до 300 атм и температура от 20 до 120°С. Обрабатываемая масса проходит по каналам 12, имеющим гребенки 11, например, треугольной формы, высотой Н (поз.Б фиг.2 и фиг.3). Масса неоднократно подвергается механохимической обработке за счет сжатия, перетирания, температуры и давления в каналах 12 (до 90% массы возвращается на повторную обработку). Многогранник реактора в корпусе 1 (фиг.3) имеет шесть или более граней 13, а гребенка выполнена треугольной, причем размеры гребенки составляют 0,01-0,5 высоты указных каналов относительно окружности механохимического реактора.

Соотношение диаметра мундштука и корпуса реактора находится в пределах 1:10-1:2.

Перед мундштуком 9 на массу воздействуют двухчастным ультразвуком кольцевого концентратора 8 (на фиг.4 показана частота и амплитуда биений ультразвука, U - амплитуда, t - время); частоты ультразвукового концентратора отличаются друг от друга на 0,01-15%.

На выходе из реактора на обрабатываемую массу воздействуют ультразвуком для гомогенизации массы и получения высококачественного продукта.

В механохимическом реакторе вместо кольцевого ультразвукового концентратора может быть применен иной концентратор, но расположение его целесообразно в зоне наибольшего сжатия обрабатываемой массы, т.е. на выходе реактора - перед мундштуком или в собственно мундштуке.

Конструкция мундштука обеспечивает принудительный возврат обрабатываемой массы по каналам реактора в зоны многократного сжатия (мундштук выполнен регулируемым по диаметру либо съемным).

При получении солей гуминовых кислот из смеси торфа и щелочи в механохимическом реакторе щелочь составляет 10-20% от массы торфа по весу в сухом эквиваленте.

Жидкая фракция и образующиеся газы в реакторе при обработке массы способствуют интенсификации процесса и повышению качества продукции. Рассматриваемые способ и реактор могут также успешно применяться для активации и пропорционального распределения по объему нанодобавок, например, в многокомпонентных строительных (бетонных, штукатурных и других) и иных смесях. В реакторе возможно использование различных катализаторов.

Скорость вращения вала шнека зависит от ряда факторов, одним из которых является качественные характеристики обрабатываемой массы. Материал, из которого изготавливается шнек-пресс, - высокопрочная сталь.

Форма готовой продукции в виде непрерывно выходящей из мундштука заготовки определяется контуром и размерами поперечного сечения самого мундштука, преимущественно являющегося сменным элементом реактора.

Преимуществами предложенного решения являются:

- предложенные способ и механохимический реактор являются универсальными и могут быть использованы в различных отраслях народного хозяйства;

- обработка массы в реакторе подобного типа обеспечивает интенсификацию процесса и повышение производительности и качества продукции;

- реактор может быть также использован для производства различных удобрений, например органо-минеральных удобрений, в частности солей гуминовых кислот на основе торфа, кормовых добавок для сельскохозяйственных животных и т.п.;

- рассматриваемые способ и реактор могут также успешно применяться для активации и пропорционального распределения по объему нанодобавок.

Источники информации

1. Интернет: www.humate.spb.ru.

2. Патент СССР №1768052, А01С 3/00, опубл. 15.10.1992.

3. Заявка на изобретение РФ №2001129679 А, опубл. 27.10.2003.

4. Авторское свидетельство СССР №405717, опубл. 05.11.1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АКТИВИРОВАННЫХ ТОРФОГУМАТОВ, УСТАНОВКА ГРАНУЛИРОВАНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОЛУЧАЕМЫЙ АКТИВИРОВАННЫЙ ТОРФОГУМАТ | 2015 |

|

RU2602609C2 |

| СПОСОБ МЕХАНОАКТИВАЦИИ ТОРФА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2016 |

|

RU2636961C1 |

| ГЕРБИЦИД СПЛОШНОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2801252C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ | 2021 |

|

RU2760481C1 |

| ОРГАНО-МИНЕРАЛЬНОЕ КОМПЛЕКСНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ И ВЕЩЕСТВО - УЛЬТРАГУМАТ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2491266C2 |

| Способ получения гранулированного гуминового детоксиканта | 2020 |

|

RU2762366C1 |

| Способ переработки торфа для получения комплекса гуминовых веществ (КГВ) | 2021 |

|

RU2773658C1 |

| Способ и система для производства концентрата гуминовой кислоты | 2024 |

|

RU2830860C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И АКТИВАТОРА | 2000 |

|

RU2189370C2 |

Изобретения могут быть использованы в технологии органо-минеральных удобрений, в частности солей гуминовых кислот на основе торфа, кормовых добавок для сельскохозяйственных животных. Способ проведения механохимических реакций при сжатии, температуре, давлении и обработке ультразвуком исходного материала в реакторе включает обработку массы с помощью шнека. Обрабатываемая масса в объеме 10-90% реверсивно поступает по каналам реактора в зону многократного сжатия, а обработка ультразвуком происходит с помощью двухчастотного кольцевого ультразвукового концентратора, частоты которого отличаются друг от друга на 0,01-15%. Механохимический реактор включает корпус 1, вращающийся от привода вал 5, приемную емкость 4 исходного материала, шнек 2, мундштук 9 и ультразвуковой генератор. Корпус 1 реактора выполнен в виде многогранника с каналами 12 вдоль оси корпуса 1, при этом в каналах расположены гребенки 11. Ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор 8. Реактор позволяет получать соли гуминовых кислот из смеси торфа и щелочи, составляющей 10-20% от массы торфа по весу в сухом эквиваленте. Способ и устройство позволяют получать гомогенизированную продукцию в реакторе, в котором эффективно протекают механохимические реакции, с получением природного экологически чистого удобрения. 3 н. и 5 з.п. ф-лы, 4 ил.

1. Способ проведения механохимических реакций при сжатии, температуре, давлении и обработке ультразвуком исходного материала в реакторе, при этом обрабатывают массу с помощью шнека, отличающийся тем, что обрабатываемая масса в объеме 10-90% реверсивно поступает по каналам реактора в зону многократного сжатия, а обработка ультразвуком происходит с помощью двухчастотного кольцевого ультразвукового концентратора, частоты которого отличаются друг от друга на 0,01-15%.

2. Способ получения солей гуминовых кислот из смеси торфа и щелочи в механохимическом реакторе, отличающийся тем, что используется механохимический реактор, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук и ультразвуковой генератор, корпус реактора выполнен в виде многогранника с каналами вдоль оси корпуса, при этом в каналах расположены гребенки, а ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор, а щелочь составляет 10-20% от массы торфа по весу в сухом эквиваленте.

3. Механохимический реактор, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук и ультразвуковой генератор, отличающийся тем, что корпус реактора выполнен в виде многогранника с каналами вдоль оси корпуса, при этом в каналах расположены гребенки, а ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор.

4. Механохимический реактор по п.3, отличающийся тем, что указанный многогранник имеет шесть или более граней, а гребенка выполнена треугольной.

5. Механохимический реактор по п.3 или 4, отличающийся тем, что размеры гребенки составляют 0,01-0,5 высоты указанных каналов относительно окружности механохимического реактора.

6. Механохимический реактор по п.3 или 4, отличающийся тем, что соотношение диаметра мундштука и корпуса реактора находится в пределах 1:10-1:2.

7. Механохимический реактор по п.3, отличающийся тем, что кольцевой ультразвуковой концентратор расположен в зоне наибольшего сжатия обрабатываемой массы.

8. Механохимический реактор по любому из пп.3-7, отличающийся тем, что мундштук выполнен регулируемым по диаметру выхода массы либо съемным.

| Способ получения гуминовых веществ | 1976 |

|

SU998460A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНОЙ МАССЫ | 0 |

|

SU405717A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГУМУСОВЫХ КИСЛОТ ИЗ САПРОПЕЛЯ | 2003 |

|

RU2246469C2 |

| CN 1412223 А, 23.04.2003. | |||

Авторы

Даты

2011-08-20—Публикация

2009-11-26—Подача