Изобретение относится к области черной металлургии и может быть использовано при выплавке стали в конвертере.

Известен способ выплавки стали в конвертере из фосфористых чугунов с использованием присадок обожженного доломита на шлак предыдущей плавки и на первых минутах продувки после “зажигания плавки” в количестве 19-25 кг/т стали [1]. Данный способ обеспечивает по истечении 2/3 времени продувки формирование шлаков с концентрацией MgO 8% и более при основности 2,3, обладающих щадящим воздействием на футеровку конвертера и достаточно высокими рафинирующими свойствами. Степень дефосфорации за этот период достигает в среднем 85,5%. Однако этот способ не предусматривает операций по формированию конечных высокомагнезиальных шлаков, необходимых для нанесения на футеровку эффективного защитного покрытия - гарнисажа. При достаточно высоком расходе обожженного доломита стойкость футеровки увеличивается в среднем на 25 плавок.

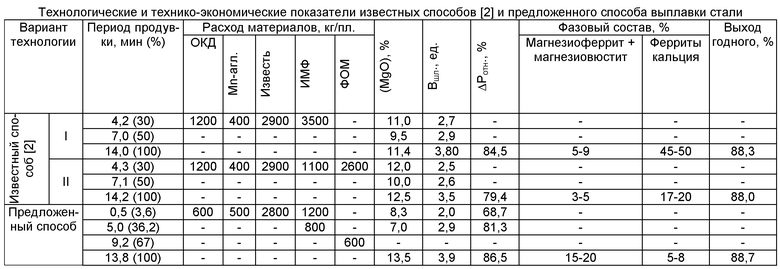

Известен способ выплавки стали в конвертерах с использованием известково-магнезиального флюса [2], с отношением CaO к MgO 1,4-1,6, в количестве 22,3 кг/т стали. Данный способ обеспечивает формирование конечных шлаков с основностью 3,8 и низким агрессивным воздействием на футеровку конвертера (MgO=11,4%) с сохранением достаточно высоких рафинирующих свойств. Степень дефосфорации достигает 83-86% при содержании MgO=11-12%. Однако этот способ, несмотря на высокое содержание MgO, не обеспечивает формирования износоустойчивого гарнисажа из-за высокой доли в конечном шлаке низкотемпературных ферритных фаз. Концентрация ферритов кальция с температурой плавления 1215-1440°C достигает 45-50% ([2], табл.8) и формируемый на базе такого шлака гарнисаж практически не выполняет защитные функции.

Наиболее близким по технической сущности и получаемым результатам к предлагаемому способу является способ выплавки стали в конвертере с присадкой до 4 мин продувки известково-магнезиального флюса с отношением CaO к MgO 1,4-1,6 в количестве 16 кг/т стали и высокомагнезиального флюса с отношением CaO к MgO 0,02-0,04 в количестве 7,2 кг/т стали [2]. Известный способ обеспечивает формирование шлаков с основностью 3,8, с низким агрессивным воздействием на футеровку (содержание MgO в конечном шлаке достигает 12,5%) и достаточно высокой износоустойчивостью гарнисажа. Концентрация легкоплавких ферритных фаз сокращается до 17-20% ([2], таблица 8). Однако образование гетерогенного шлака на протяжении основного времени продувки сопровождается ухудшением дефосфорации металла, которая в диапазоне основности шлака 3,5-4,0 снижается в среднем до 79,4% и сопровождается значительным заметалливанием кислородных фурм.

В предлагаемом способе поставлена задача улучшить шлаковый режим конвертерной плавки, повысить износоустойчивость гарнисажного слоя, увеличить стойкость футеровки конвертеров и сократить заметалливание кислородных фурм за счет формирования в основное время продувки ванны конвертера гомогенных основных шлаков, близких к насыщению MgO, и конечных высокомагнезиальных шлаков, находящихся в области пересыщения, с высокой концентрацией высокотемпературных ферритных фаз (магнезиовюстит и магнезиоферрит).

Поставленная задача решается тем, что в известном способе выплавки стали в конвертере, включающем заливку углеродистого полупродукта, полученного из ванадиевого чугуна, продувку кислородом сверху или комбинированную продувку кислородом сверху и инертным газом снизу, присадку извести, магнезиальных материалов и материалов, содержащих оксиды марганца, кремния и алюминия, в конвертер в первой половине продувки присаживают магнезиальный материал с отношением CaO к MgO не более 2,0 в количестве, обеспечивающем концентрацию MgO в шлаке 5-9% при основности 2-5 с дополнительной присадкой в последней трети продувки магнезиальных материалов с отношением CaO к MgO не более 0,3 в количестве, обеспечивающем увеличение содержания MgO в конечном шлаке до 10-14%. В технологическом процессе присадка магнезиальных материалов в последней трети продувки осуществляется с одновременным подъемом кислородной фурмы относительно рабочего уровня на 30-50% и плавным переходом в рабочее положение за 1-2 мин до окончания продувки плавки.

Присадка в ванну конвертера в первой половине продувки магнезиального материала с отношением CaO к MgO не более 2,0 обеспечивает формирование в основное время продувки гомогенных шлаков с основностью 2-5 и концентрацией MgO=5-9%, близкой к насыщению, обладающих низким агрессивным воздействием на футеровку конвертеров и высокими рафинирующими свойствами.

Использование магнезиального материала с отношением CaO к MgO более 2,0 не обеспечивает решение поставленной задачи, т.к. в этом случае для достижения концентрации (MgO)=5-9% необходимо увеличивать расход магнезиального материала, что приведет к повышению основности шлака, его гетерогенизации и, как следствие, ухудшению рафинирующих свойств шлака и снижению выхода годного металла за счет увеличения массы шлака.

Дополнительная присадка в последней трети продувки магнезиальных материалов с отношением CaO к MgO не более 0,3 обеспечит увеличение в конечных шлаках содержание MgO до 10-14%, с сохранением при температурах конца продувки достаточно высоких рафинирующих свойств и обеспечением высокой износоустойчивости гарнисажа за счет увеличения доли высокотемпературных ферритных фаз (магнезиоферрит и магнезиовюстит) и сокращение доли низкотемпературных ферритных фаз (ферриты кальция).

При отношении CaO к MgO в магнезиальных материалах более 0,3 не обеспечивается решение поставленной задачи, т.к. для достижения концентрации MgO в конечном шлаке 10-14% необходимо увеличить расход материала. При этом наблюдается увеличение в конечных шлаках доли низкотемпературных ферритных фаз за счет роста концентрации CaO в шлаке и снижение доли высокотемпературных ферритных фаз, что не обеспечит высокой износоустойчивости гарнисажа и, как следствие, высокой стойкости футеровки конвертеров, а увеличение массы шлака приведет к снижению выхода годного металла.

Технологический прием, предусматривающий подъем кислородной фурмы относительно рабочего уровня на 30-50% в момент присадки магнезиальных материалов в последней трети продувки с плавным переходом до рабочего положения за 1-2 мин до окончания продувки плавки, обеспечит гомогенизацию высокомагнезиальных конечных шлаков за счет увеличения концентрации (FeO) и (Fe2O3) и, как следствие, улучшение рафинирующих свойств шлаков этого периода продувки и увеличение износоустойчивости гарнисажа из-за дополнительного роста концентрации высокотемпературных ферритных фаз.

При опускании фурмы в рабочее положение менее чем за 1 мин до конца продувки не обеспечивается ожидаемое улучшение рафинирующих свойств шлаков из-за недостаточного перемешивания металла и шлака.

При более раннем переходе кислородной фурмы в рабочее положение (более чем за 2 мин до конца продувки плавки) не достигается необходимый уровень гомогенизации шлака из-за низкого прироста (FeO) и (Fe2O3) и, как следствие, не обеспечивается ожидаемое улучшение рафинирующих свойств шлака и ожидаемое повышение износоустойчивости гарнисажа.

Подъем кислородной фурмы относительно рабочего уровня менее чем на 30% не обеспечит необходимое увеличение концентрации FeO и Fe2O3 в шлаке и, как следствие, ожидаемое улучшение рафинирующих свойств высокомагнезиальных шлаков этого периода и увеличение износоустойчивости гарнисажа.

Подъем кислородной фурмы более чем на 50% относительно рабочего уровня приведет к значительному переокислению шлака, неустойчивому протеканию процесса и снижению выхода годного металла.

Сопоставление заявленного способа выплавки стали со способом, выбранным за прототип, показывает, что заявленный способ выплавки стали в конвертере, при котором в магнезиальных материалах, присаживаемых в первой половине продувки, отношение CaO к MgO не превышает 2, а в последней трети продувки не более 0,3 и подъем в этот период плавки кислородной фурмы относительно рабочего уровня на 30-50% с плавным переходом до рабочего положения за 1-2 мин до конца продувки плавки, наряду с увеличением стойкости футеровки конвертеров, обеспечивает улучшение шлакового режима конвертерной плавки, повышение степени дефосфорации металла, снижение степени заметалливания кислородных фурм и потерь металла с выносами и выбросами, соответствует критерию «новизна».

Анализ патентов и научно-технической литературы не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Способ осуществляется следующим образом.

В конвертер после заливки углеродистого полупродукта и устойчивого «зажигания плавки» присаживают материалы, содержащие оксиды марганца, кремния и алюминия, известь и частично магнезиальный материал с отношением CaO к MgO не более 2,0 в количестве, обеспечивающем формирование в основное время продувки ванны конвертера жидкоподвижных гомогенных магнезиальных шлаков с высокими рафинирующими свойствами и низким агрессивным воздействием на футеровку конвертера. Затем в последней трети продувки с изменением положения кислородной фурмы присаживают магнезиальный материал с отношением CaO к MgO не более 0,3 в количестве, обеспечивающем смещение шлака в область пересыщения MgO и достижение высоких концентраций высокотемпературных ферритных фаз. После окончания продувки, замера температуры и отбора проб металла и шлака металл сливают в ковш, конвертер ставят вертикально, опускают фурму и начинают раздувать шлак азотом с целью нанесения гарнисажа на поверхность футеровки. При необходимости в процессе раздува шлака на него присаживают магнезиальный флюс.

Конкретный пример осуществления способа.

В конвертер заливают 160 т углеродистого полупродукта и начинают продувку кислородом сверху и инертным газом (N2) снизу. Через 0,5 мин (3,6% времени) при устойчивом «зажигании» плавки в конвертер присадили 600 кг обожженной кремнийсодержащей добавки (ОКД), содержащей 51% SiO2 и 19% Al2O3, 500 кг марганцовистого агломерата, содержащего 36% MnO и 18% SiO2, 2800 кг извести, содержащей 94% CaO, и 1200 кг известково-магнезиального флюса (ИМФ), содержащего 50% CaO и 32,5% MgO при отношении CaO к MgO 1,5. Через 5 мин (36,2% времени) после начала продувки в конвертер дополнительно присадили 800 кг ИМФ. По истечении 9,2 мин (67% времени) в конвертер присадили 600 кг высокомагнезиального флюса (ФОМ), содержащего 85% MgO, при отношении CaO к MgO 0,07, с одновременным подъемом фурмы на 800 мм (40%) с плавным постепенным ее опусканием до 2000 мм (рабочий режим) за 1,5 мин до окончания продувки плавки. После окончания продувки, замера температуры и отбора проб металла и шлака слили металл в ковш, вернули конвертер в вертикальное положение, опустили фурму и в течение 3,5 мин раздували шлак азотом.

Результаты осуществления способа приведены в таблице, из которой видно, что применение предложенного способа выплавки стали обеспечило при меньшем по сравнению с известными способами расходе ОКД, извести и магнезиальных материалов (ИМФ и ФОМ) за счет формирования в основное время продувки ванны конвертера жидкоподвижных гомогенных магнезиальных шлаков с высокими рафинирующими свойствами и низким агрессивным воздействием на футеровку конвертеров сокращение длительности продувки на 0,2-0,4 мин, увеличение выхода годного на 0,4-0,7%, рост степени дефосфорации металла на 2,0-7,1 отн.%. Формирование конечных шлаков с пониженным до 5-8% содержанием низкотемпературных ферритных фаз и повышенным до 15-20% содержанием высокотемпературных ферритных фаз обеспечивает значительное увеличение износоустойчивости гарнисажа. Реализация предложенного способа выплавки стали в конвертере обеспечивает значительное увеличение стойкости футеровки конвертеров и увеличение срока эксплуатации кислородных фурм до их заметалливания с достижением высоких технологических и технико-экономических показателей процесса.

Источники информации

1. Кутдусова Х.Ш., Бабенко А.А., Багрий А.Н. и др. Использование доломита в конвертерной плавке // Сталь, 1987, №5. - С.30-31.

2. Демидов К.Н., Ламухин A.M., Шатилов О.Ф. и др. Выплавка стали в конвертерах с использованием флюсов с высоким содержанием оксида магния // Тр. VIII конгресса сталеплавильщиков. М.: ОАО «Черметинформация», 2005, с.119-133.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ПОДГОТОВКИ ШЛАКА ДЛЯ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2010 |

|

RU2426798C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

Изобретение относится к области черной металлургии и может быть использовано при выплавке стали в конвертере, в том числе в конвертере с комбинированной продувкой расплава. Способ включает заливку в конвертер углеродистого полупродукта, полученного из ванадиевого чугуна, продувку кислородом сверху или комбинированную продувку кислородом сверху и инертным газом снизу. В первой половине продувки в ванну конвертера присаживают магнезиальный материал с отношением СаО к MgO не более 2,0 в количестве, обеспечивающем концентрацию MgO в шлаке 5-9% при основности 2-5. Затем осуществляют дополнительную присадку в последней трети продувки магнезиального материала с отношением СаО к MgO не более 0,3 в количестве, обеспечивающем увеличение содержания MgO в конечном шлаке до 10-14%. Использование изобретения позволит осуществить улучшение шлакового режима конвертерной плавки, улучшить условия дефосфорации металла, снизить заметалливание кислородных фурм и потерь металла с выносами и выбросами. 1 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в конвертере, включающий заливку углеродистого полупродукта, полученного из ванадиевого чугуна, продувку кислородом сверху или комбинированную продувку кислородом сверху и инертным газом снизу, присадку извести, магнезиальных материалов и материалов, содержащих оксиды марганца, кремния и алюминия, отличающийся тем, что в первой половине продувки в ванну конвертера присаживают магнезиальный материал с отношением СаО к MgO не более 2,0 в количестве, обеспечивающем концентрацию MgO в шлаке 5-9% при основности 2-5, с дополнительной присадкой в последней трети продувки магнезиального материала с отношением СаО к MgO не более 0,3 в количестве, обеспечивающем увеличение содержания MgO в конечном шлаке до 10-14%.

2. Способ по п.1, отличающийся тем, что в последней трети продувки в момент присадки магнезиальных материалов кислородную фурму поднимают на 30-50% относительно рабочего уровня и плавно опускают до рабочего положения за 1-2 мин до окончания продувки плавки.

| ДЕМИДОВ К.Н | |||

| и др | |||

| Выплавка стали в конвертерах с использованием флюсов с высоким содержанием оксида магния | |||

| Труды VIII конгресса сталеплавильщиков | |||

| - М.: ОАО «Черметинформация», 2005, с.119-133 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 3726665 А, 10.04.1973. | |||

Авторы

Даты

2011-08-20—Публикация

2010-04-20—Подача