Изобретение относится к области металлургии, в частности к выплавке стали в кислородных конвертерах.

Известен способ конвертерного процесса с использованием в плавке в качестве флюса обожженного доломита [1]. Способ характеризуется насыщением конвертерного шлака оксидами MgO и СаО в течение всей продувки плавки, в результате чего снижается окислительное воздействие шлака на футеровку конвертера. Данный способ используется при продувке передельного чугуна, имеющего в своем составе кремний и марганец. Поэтому для насыщения шлака оксидами магния и поддержания необходимой основности расход обожженного доломита регулируют в зависимости от содержания кремния и марганца в чугуне.

Недостатком вышеназванного способа является то, что он неприемлем при продувке полупродукта, получаемого из ванадиевого чугуна дуплекс-процессом. Основной цель продувки ванадиевого чугуна в конвертере является получение ванадиевого шлака и полупродукта, содержащего в среднем 3,0% углерода, 0,04% ванадия, в сумме 0,05% серы и фосфора и содержащего следы кремния и марганца. Поэтому при переделе в конвертере на второй стадии дуплекс-процесса ванадиевого полупродукта до получения стали, регулирование насыщенного шлака оксидами MgO и СаО в зависимости от содержания кремния в полупродукте при присадках обожженного доломита невозможно.

Наиболее близким по технической сущности к достигаемому результату к заявленному способу является способ выплавки стали в конвертере из ванадиевого полупродукта [2], заключающийся в том, что в качестве шлакообразующих материалов используется известь, плавиковый шпат и необожженный сырой доломит. Недостаток этого способа и заключается в том, что несмотря на использование извести, приводящее к насыщению шлака оксидами СаО, насыщение шлака оксидами MgO вследствие присадок сырого доломита не происходит. Присадки сырого доломита приводят к сильному охлаждению металла и шлака и тем самым к увеличению вязкости шлака. Ухудшение шлакообразования и снижение теплосодержания конвертерной плавки не позволяет повысить в шлаке содержание оксидов MgO до пределов его насыщения, что отрицательно сказывается на стойкости футеровки конвертера. Присадки плавикового шпата так же отрицательно сказываются на стойкости огнеупоров.

Техническим результатом является достижение насыщения конвертерных шлаков оксидами MgO с одновременным улучшением шлакообразования плавки, снижение реакционной способности шлака к окислению огнеупоров кладки и тем самым повышение стойкости футеровки конвертера, повышение содержания ванадия стали.

Это достигается тем, что в известном способе выплавки стали, включающем заливку в конвертер полученного из ванадиевого чугуна полупродукта, содержащего ванадий, продувку его кислородом, присадку извести, плавикового шпата и сырого доломита в качестве шлакообразующих материалов и выпуск металла из конвертера, по изобретению в конвертер дополнительно присаживают ожелезненный известково-магнезиальный флюс, полученный путем спекания железосодержащего и известково-магнезиального сырья, в количестве 200-600 кг на каждый 0,01% ванадия, содержащегося в полупродукте, при этом отношение MgO:FeO в шлаке по окончании продувки кислородом поддерживают в пределах 0,2-1,25.

Кроме того, ожелезненный известково-магнезиальный флюс присаживают на залитый в конвертер полупродукт перед началом продувки кислородом и/или в начале продувки кислородом до 6 минут ее длительности, и/или на оставшийся шлак после выпуска металла.

Сущность способа заключается в том, что при присадке в конвертер ожелезненного известко-магнезиального флюса образующиеся оксиды MgO снижают активность V2О5. Оксиды ванадия являются сильным окислителем по отношению к периклаз-углеродистой футеровке конвертера при температурах 1520-1540oС вследствие прохождения реакций взаимодействия углерода футеровки с оксидами ванадия. Оксиды V2О5 поступают в шлак полупродукта в результате слива этого полупродукта в ковш на первой стадии дуплекс-процесса при продувке ванадиевого чугуна и заливки его во второй конвертер на второй стадии передела. Содержащийся в полупродукте ванадий, находясь в равновесном состоянии с оксидами ванадия в шлаке, определяет его активность в шлаке. Чем выше содержание ванадия в полупродукте, тем большее количество оксидов ванадия содержится в шлаке, тем больше они оказывают негативное влияние на футеровку. Учитывая, что увеличение в шлаке оксидов MgO снижает активность оксидов ванадия в шлаке, можно количественно регулировать как содержание оксидов V2О5 в шлаке, так и количество ванадия в продуваемом полупродукте. В этом случае оптимальным количеством вводимого в конвертер ожелезненного известково-магнезиального флюса является 200-600 кг на каждый 0,01% ванадия в полупродукте, заливаемого в конвертер.

Существенное влияние на реакционную способность шлака оказывает содержание в шлаке оксидов железа. Особенно это влияние ощутимо при высоких содержаниях в шлаке оксидов железа на конечной стадии продувки полупродукта. Развитие высоких температур в последний период плавки порядка 1650-1700oС с одновременным снижением содержания углерода в металле, особенно при выплавке низкоуглеродистых сталей, в конечных шлаках образуется высокое содержание оксидов железа, которые отрицательно влияют на огнеупоры кладки конвертера. При присадках флюса в количестве, определяющем предел насыщения шлака оксидами MgO, активность оксидов железа понижается.

Имея определенное соотношение в конечном шлаке между оксидами магния и железа, можно установить минимальное окислительное воздействие шлака на футеровку конвертера. Такое оптимальное соотношение MgO:FeO в шлаках должно находиться в пределах 0,2-1,25.

Присадка ожелезненного известкового флюса, как показывают расчетные данные по опытным плавкам, имеют незначительный охлаждающий эффект - 6oС на 1 т присадки. В связи с этим изменение вязкости шлака в результате охлаждающего действия присадки флюса оказывается незначительным. Содержащиеся во флюсе оксиды железа образуют в шлаке легкоплавкие ферриты кальция и магния. Поэтому присадка в конвертер ожелезненного известково-магнезиального флюса приводит к улучшению шлакообразования плавки при продувке ванадиевого полупродукта.

Таким образом, ввод в конвертер оптимального количества ожелезненного известково-магнезиального флюса, определяющего изменение оксидов ванадия в шлаке и тем самым повышение ванадия в металле с одновременным улучшением шлакообразования плавки и поддержание оптимального соотношения между оксидами магния и железа в шлаке снижающим реакционную способность шлака по отношению к огнеупорной кладке конвертера, определяет неочевидность заявляемого способа выплавки стали из ванадиевого полупродукта.

При сопоставлении заявленного технического решения и способа, взятого за прототип, видно, что предлагаемые количественные параметры ввода в конвертер ожелезненного известково-магнезиального флюса и тем самым насыщение шлака оксидами магния зависят от содержания ванадия в полупродукте определяющего агрессивность оксидов ванадия в шлаке по отношению к футеровке конвертера. Так же зависит реакционная способность шлака от указанного соотношения оксидов магния и железа в конечных шлаках. Таким образом, предложенное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использование новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Для повышения стойкости футеровки конвертера и повышения содержания ванадия в стали присадку флюса в конвертер следует производить в определенные периоды плавки.

Ввод флюса на залитый в конвертер полупродукт совместно с ванадиевым шлаком до начала продувки позволяет повысить в шлаке содержание оксидов магния и тем самым снизить активность оксидов железа и ванадия. Агрессивное воздействие этих оксидов на футеровку конвертера будет ослаблено. Снижение активности оксидов ванадия в шлаках за счет высокого содержания в полупродукте углерода (3,0-3,2%) способствует перераспределению ванадия из шлака в металл.

Аналогичное действие на оксиды железа и ванадия в шлаке оказывает присадка флюса в начале продувки металла до 6 минуты ее длительности. В этот период шлак имеет низкую основность и, вследствие окисления железа кислородом дутья, в шлаке возрастает содержание оксидов железа и ванадия. Поэтому ввод оксидов магния в шлак из флюса снижает активность оксидов железа и ванадия. В результате увеличивается в металле содержание ванадия и уменьшается взаимодействие этих оксидов с углеродом периклазуглеродистых огнеупоров. Повышенное содержание в шлаке оксидов магния уменьшает переход этих оксидов в шлак из футеровки конвертера.

После 6 минут продувки при увеличении температуры металла возрастает скорость окисления углерода. В этот период присадка флюса оказывает негативное влияние на скорость обезуглероживания металла, так как в шлаке снижается количество оксидов железа, взаимодействующих в основном с углеродом полупродукта. Присадка в этот момент флюса снижает скорость окисления углерода, в результате чего увеличивается время продувки. Кроме этого, ухудшается шлакообразование плавки, шлак становится вязким, окомковывается, снижается покровность шлака, что приводит к повышению разъедания огнеупоров и снижению стойкости футеровки.

После выпуска металла из конвертера шлак в конвертере оставляют с целью нанесения шлакового гарниссажа на стенки конвертера. Гарниссаж наносят путем раздува шлака азотом высокого давления, причем данная операция занимает малое количество времени (не более 3 минут). Присадка на оставшийся шлак ожелезненного известково-магнезиального флюса, вследствие низкой его температуры плавления, позволяет быстро раствориться ему в шлаке. В результате повышается в шлаке содержание оксидов магния, которые при нанесении шлакового гарниссажа на стенки конвертера способствуют повышению стойкости футеровки.

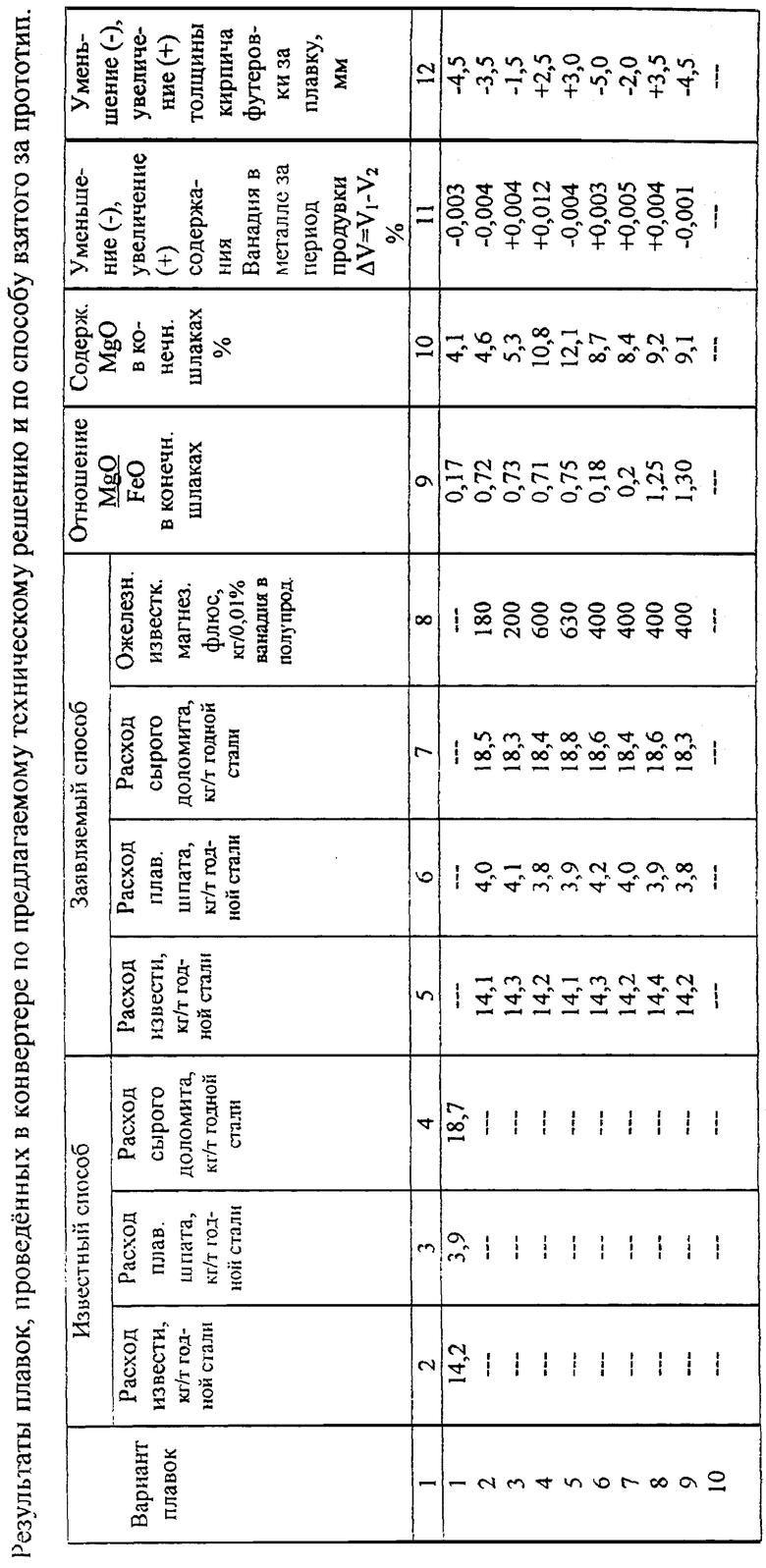

Параметры предлагаемого способа выплавки стали в конвертере установлены экспериментальным путем. Плавки проводили по способу, взятому за прототип, и по предлагаемой технологии в конвертере емкостью 160 т.

После продувки ванадиевого чугуна в первом конвертере образующийся полупродукт, содержащий 3,2-3,4% углерода, 0,04-0,07% ванадия, 0,01-0,02% кремния, 0,02-0,04% марганца, при температуре 1410-1430oС заливали во второй конвертер и продували его до содержания углерода в металле 0,06-0,1%. Температура металла по окончании продувки полупродукта 1660-1860oС. В процессе плавки использовали шлакообразующие материалы: известь, плавиковый шпат, сырой доломит, ожелезненный известково-магнезиальный флюс. Флюс вводили на залитый в конвертер полупродукт после начала продувки металла кислородом до 6 минуты продувки и на оставшийся шлак после слива метала из конвертера. Футеровка конвертера состояла из периклазуглеродистых огнеупоров. Толщину футеровки по окончании плавик замеряли методом сканирования. Уменьшение или увеличение содержания ванадия в полупродукте за период продувки металла (ΔV) определяли как разницу между содержанием ванадия в заливаемом в конвертер полупродукте (V1) и содержанием ванадия в полупродукте по окончании продувки (V2).

Полученные данные плавок представлены в таблице, из которой видно, что использование ожелезненного известково-магнезиального флюса в конвертере при продувке полупродукта в количестве 200÷600 кг на каждые 0,01% ванадия в полупродукте и поддержания в конечных шлаках отношения MgO:FeO в пределах 0,2-1,25 позволяет повысить содержание ванадия в металле по окончании продувки на 0,04-0,012% и увеличить толщину футеровки до 2,5-3,5 мм за плавку (варианты 3,4).

Если количество введенного в конвертер флюса составит менее 200 кг на 0,01% ванадия в заливаемом полупродукте ( вариант 2), то содержание ванадия в полупродукте за период продувки снижается и количество его становится меньше, чем в способе, взятом за прототип (вариант 1). Объясняется это малым количеством введенного в конвертер флюса. Так же снижается содержание ванадия в полупродукте в случае присадки флюса в конвертер в количестве более 600 кг на 0,01% ванадия в заливаемом полупродукте (вариант 5). Связано это с тем, что значительные присадки флюса приводят к повышенному содержанию оксидов магния в шлаке, что влечет за собой увеличение вязкости шлака вплоть до его "сворачивания" и тем самым снижается восстановление оксидов ванадия из шлака в металл.

Влияет на конечные результаты при использовании ожелезненного известково-магнезиального флюса и поддержание оптимального отношения MgO:FeО в конечных шлаках (варианты 7, 8). В случае поддержания в конечных шлаках отношения MgO: FeО менее 0,2, то есть при повышенной окисленности конечного шлака и низкого содержания в нем оксидов магния шлак становится агрессивным по отношению к футеровке конвертора. В результате уменьшается толщина футеровки за плавку в большой степени, чем при способе, взятом за прототип (вариант 6). При соотношении в конечных шлаках MgO:FeО более 1,25 шлаки, имеющие низкое содержание FeO, становятся густыми, ошлаковываются и не взаимодействуют с металлом и футеровкой конвертера, что приводит к разрушению футеровки за счет кислородных струй и "оголенного" металла (вариант 9).

Таким образом, при рассмотрении плавок, выплавленных с использованием предлагаемого способа в условиях заявляемых параметров, видно, что способ позволяет повысить содержание ванадия в стали после продувки полупродукта с одновременным увеличением толщины футеровки и тем самым повышением ее стойкости.

Источники информации, принятые во внимание

1. Процесс ЛД с применением доломита, разработанный фирмой "Штальверке Пайне-Зальцгитнер" - Черные металлы, 1984, 2, с. 23.

2. Производство ванадиевого шлака и стали в конвертерах. Технологическая инструкция 102-СТ, КК-66-95, ОАО "НТМК", г. Н. Тагил, с. 27-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2299247C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2317338C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

Изобретение относится к области металлургии. Способ выплавки стали в конвертере из полупродукта, содержащего ванадий, полученного из ванадиевого чугуна, включает продувку в конвертере полупродукта кислородом, присадку в качестве шлакообразующих материалов извести, плавикового шпата, сырого доломита и ожелезненного известково-магнезиального флюса, полученного путем спекания железосодержащего и известково-магнезиального сырья, в количестве 200-600 кг на каждый 0,01% ванадия в полупродукте, заливаемом в конвертер. Отношение MgO: FeO в шлаке по окончании продувки поддерживают в пределах 0,2-1,25. Присадку в конвертер ожелезненного известково-магнезиального флюса производят на залитый полупродукт перед началом продувки кислородом, и/или в начале продувки полупродукта до 6 мин продувки, и/или на оставшийся шлак после выпуска металла из конвертера. Технический результат: повышение стойкости футеровки конвертера и повышение содержания ванадия в стали. 1 з.п. ф-лы, 1 табл.

| Производство ванадиевого шлака и стали в конвертерах | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| ОАО "Нижнетагильский металлургический комбинат" | |||

| - Н.Тагил, 1995, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ получения ванадиевого шлака | 1985 |

|

SU1330169A1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

| Способ передела ванадийсодержащих чугунов | 1972 |

|

SU503912A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 3726665, 10.04.1973 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2002-12-10—Публикация

2000-11-15—Подача